“机电一体化系统设计”课程 实验指导书 (机械设计、制造专业方向适用) 机电工程学院机电实验室 2012-9

“机电一体化系统设计”课程 实验指导书 (机械设计、制造专业方向适用) 机电工程学院机电实验室 2012-9 1

实验一机电一体化系统组成实验 实验目的 1.通过了解物流生产线的结构及工作原理建立典型计算机控制系统基本组成概念: 2.了解物流生产线的工作过程,体会各组成部分的作用以及相互间是如何通讯协调工作的 柔性制造系统网络组成 上率 物流生产线是由主控单元1、仓储单元4、拾取单元2、加工单元3、检测单元5及传送单元和上位工抖 机构成。其控制器均为S7-200PLC226,相互间直接速过PPI网路迪讯

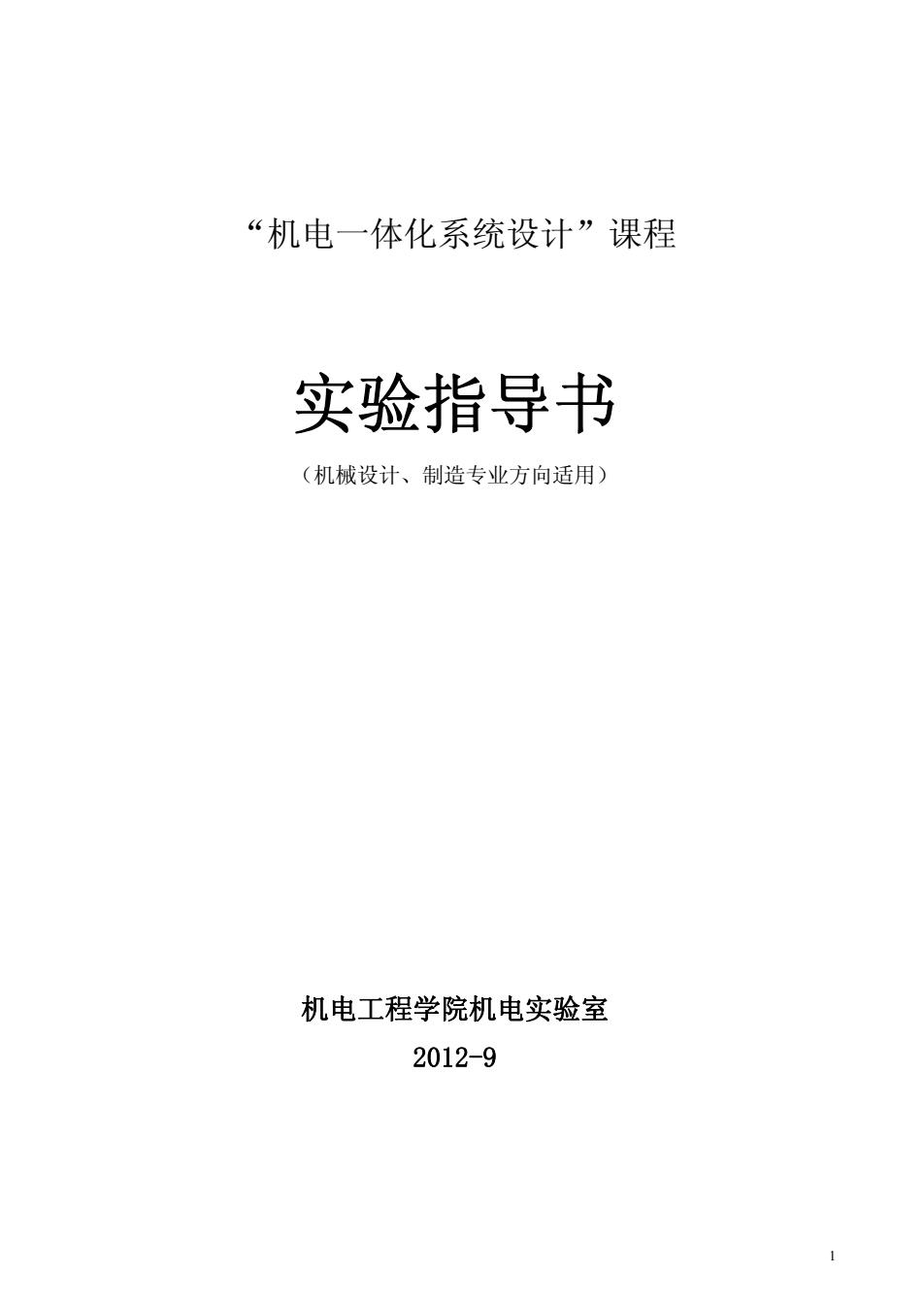

实验一 机电一体化系统组成实验 实验目的 1. 通过了解物流生产线的结构及工作原理建立典型计算机控制系统基本组成概念; 2. 了解物流生产线的工作过程,体会各组成部分的作用以及相互间是如何通讯协调工作的。 柔性制造系统网络组成 5 2 3 4 物流生产线是由主控单元 1、仓储单元 4、拾取单元 2、加工单元 3、检测单元 5 及传送单元和上位工控 机构成。其控制器均为 S7-200 PLC 226 ,相互间直接通过 PPI 网络通讯。 2

主机1*站 环型线 PPI网络 从机2#站 从机3#刻 从机 4# 从机5#站 机械手 加工系统 视觉检测系统 自动存储系统 PPI网络拓扑图 由主控单元通过PPI总线控制其他从站PLC的工作状态(起停与物料运行情况).具体各从站的控制 任务由各从站控制器独立运算与驱动完成。 另主控单元通过EM277和CP5611与上位工控机构成PROFIBUS_DP网络.组态软件使用组态王 计机 CP5611 ROFIBUS总线 从 视觉检制 从格站 从机8 PROFIBUS网络拓扑图 将上述两种总线合并,系统完整网络拓扑如图 了解分析系统中信息数据流的传输关系 主控系统负责通过 洲 PPI总线控制其他从站的启动停止,传输线运转及物料传输情况。 PROFIBUS总线系统中工控机安装组态王,作为主站,通过CP561 E277 板卡与各277为从站的下位PLC系统连接,实现上位人机界面系 统与下位控制器连接。 77 CF5811

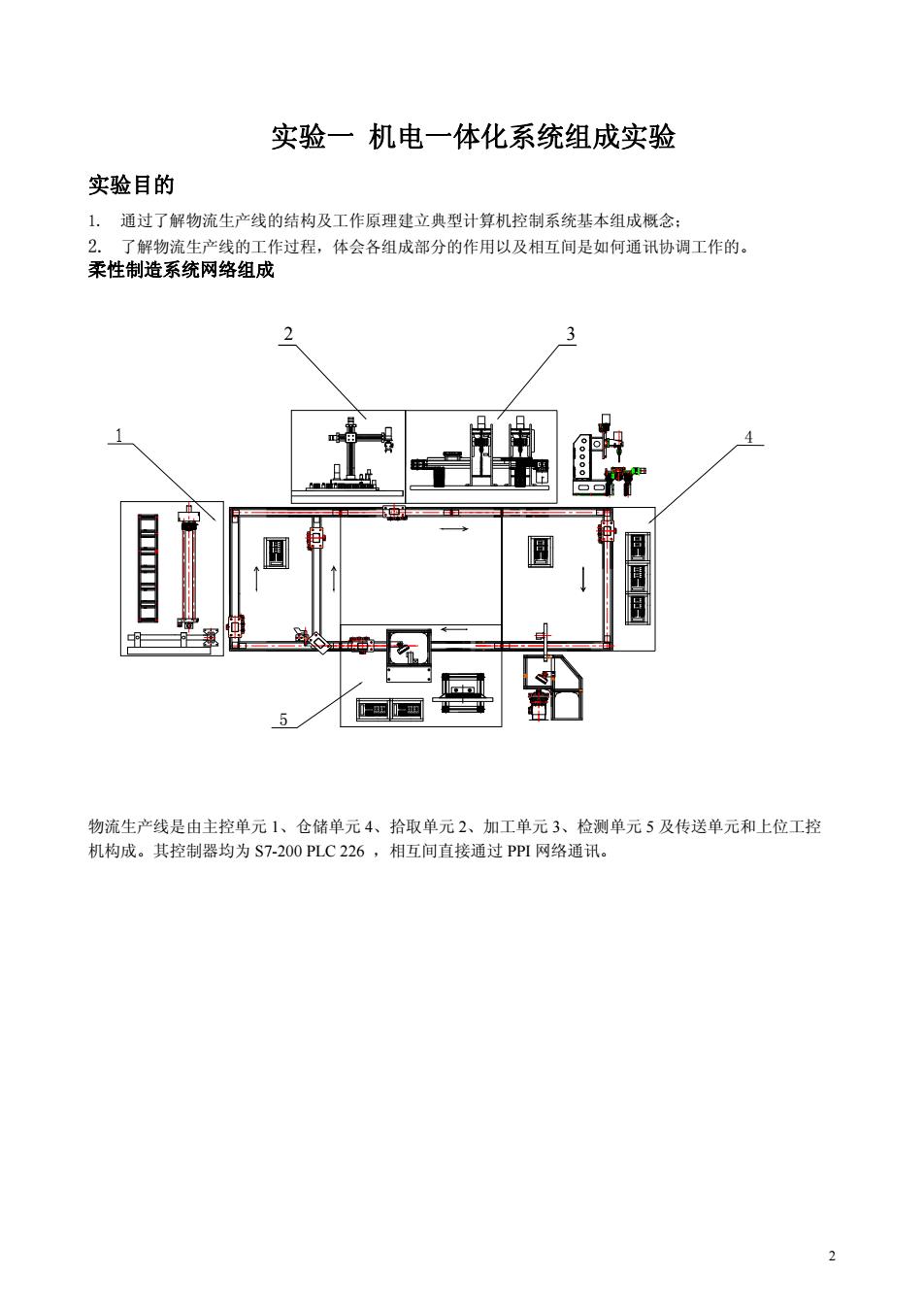

PPI 网络拓扑图 由主控单元通过 PPI 总线控制其他从站 PLC 的工作状态(起停与物料运行情况).具体各从站的控制 任务由各从站控制器独立运算与驱动完成。 另主控单元通过 EM277 和 CP5611 与上位工控机构成 PROFIBUS_DP 网络.组态软件使用组态王. PROFIBUS 网络拓扑图 将上述两种总线合并,系统完整网络拓扑如图 了解分析系统中信息数据流的传输关系。主控系统负责通过 PPI 总线控制其他从站的启动停止,传输线运转及物料传输情况。 PROFIBUS 总线系统中工控机安装组态王,作为主站,通过 CP5611 板卡与各 EM277 为从站的下位 PLC 系统连接,实现上位人机界面系 统与下位控制器连接。 3

工作站分析 了解控制功能和程序,分析各工作站的程序控制框图,详见系统使用说明书 思考题: 1、试分析该计算机控制系统中各系统构成 2、分析PPI通讯网络中主站作用? 3、试分析主站与从站通讯数据区应如何规划 4、试分析顺序控制法在系统中运用? 5、谈谈仓储单元中显示装置的作用,可能的通讯参数与协议 6、试分析某一单元的控制功能,并画出流程图 实验二PLC系统组成实验 一、实验目的: 1、掌握PLC控制三相异步电动机Y-△降压起动的编程方法】 2、学会使用编程软件编制梯形图程序及运行程序的方法. 3、了解PLC控制系统构成特点。 二、实验装置: 上位编程微机一台; PLC实验箱一台: 三相异步电动机控制模型一块: PPI通讯电缆一根、电源线一根、导线若干根等。 三、模块板的构造原理: 4

工作站分析 了解控制功能和程序,分析各工作站的程序控制框图,详见系统使用说明书 思考题: 1、试分析该计算机控制系统中各系统构成 2、分析 PPI 通讯网络中主站作用? 3、试分析主站与从站通讯数据区应如何规划 4、试分析顺序控制法在系统中运用? 5、谈谈仓储单元中显示装置的作用,可能的通讯参数与协议? 6、试分析某一单元的控制功能,并画出流程图 实验二 PLC 系统组成实验 一、实验目的: 1、掌握 PLC 控制三相异步电动机 Y-Δ降压起动的编程方法。 2、学会使用编程软件编制梯形图程序及运行程序的方法。 3、了解 PLC 控制系统构成特点。 二、实验装置: 上位编程微机一台; PLC 实验箱一台; 三相异步电动机控制模型一块; PPI 通讯电缆一根、电源线一根、导线若干根等。 三、模块板的构造原理: 4

TVT30-1电机控制 ® 采用“TVT90-1电动机控制”模块板可完成的功能是用PLC控制三相交流异步电 动机的正反转或Y-△起动,其控制对象是一台三相交流异步电动机。要完成这两项控 制功能,除电动机外,起码要有四组三相交流接触器KM、KM、KM、KM。和按钮开关 本实验完成其中的控制电动机Y-△起动的功能, 本学习机采用示意图加指示灯显示的方法,模拟电动机和接触器两种元部件。上 图为电机控制模块板实际板图。图中的M代表三相交流异步电动机,两个方向的箭头 下面有发光二极管LED,实验时发光的一个表示电动机按箭头所示方向旋转,两者均 不发光,表示电动机停转。KM、KM、KM、KM。分别代表四组三相交流接触器的常开主 触头,四条虚线连接的框中分别有一个发光二极管L即,它发光时表示该接触器线圈 得电闭合,对应的常开触头也闭合,不发光时表示断开。 电机控制模块板上的开关量输入点有三个:SB1、SB2、SB3,模块板的开关量输入 电路,是由三个开关量输入单元电路构成的。电路接线如图所示: 电路一端是各按钮接入插孔:另一端均出至一点即板下方“24W”接插孔(在模块板内 部已接好)。 电机控制模块板上的开关量输出点有四个:KM1、KM2、KMY、KM△。模块板的开关 量输电路构成如图所示:

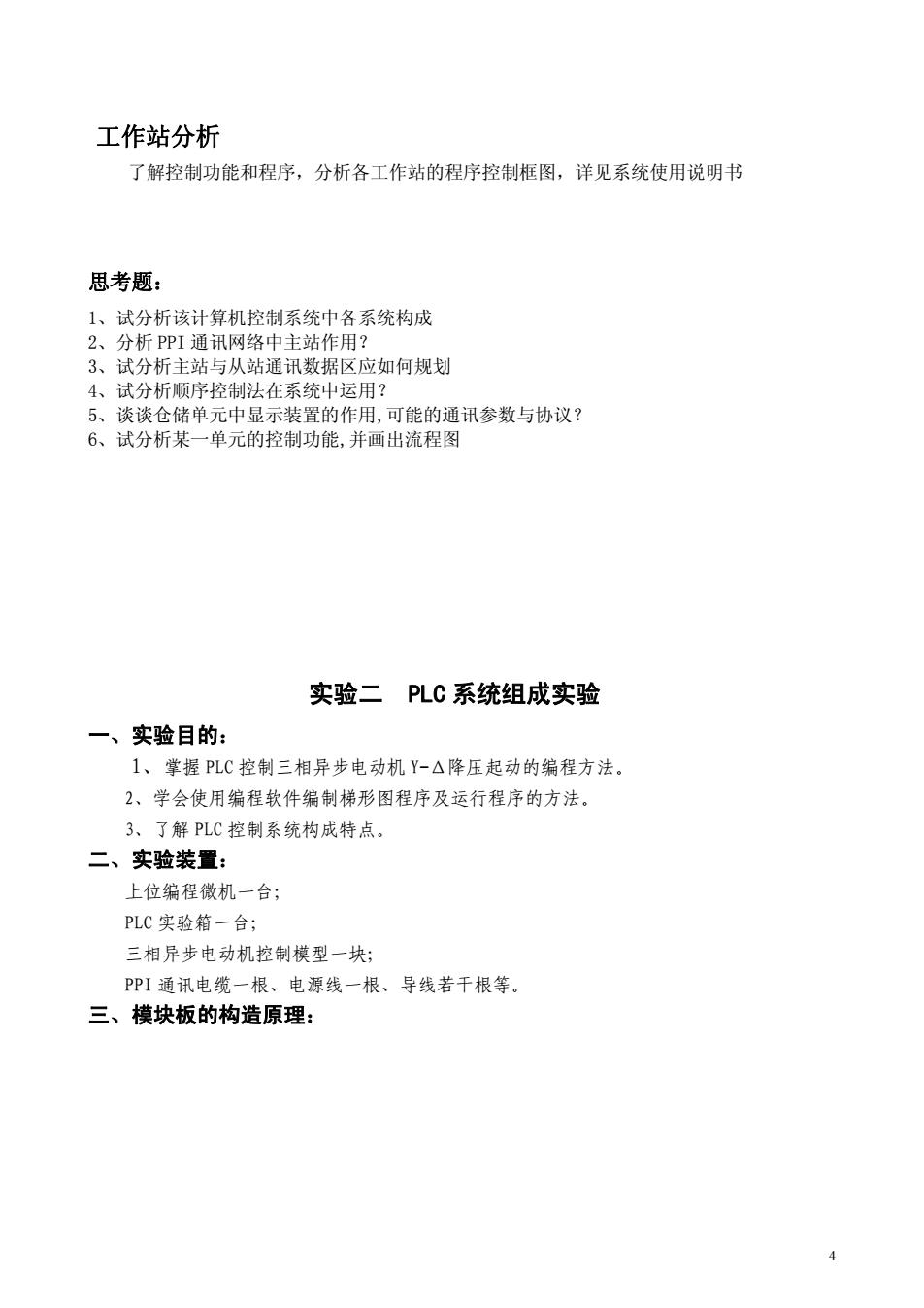

采用“TVT90-1 电动机控制”模块板可完成的功能是用 PLC 控制三相交流异步电 动机的正反转或 Y-Δ起动,其控制对象是一台三相交流异步电动机。要完成这两项控 制功能,除电动机外,起码要有四组三相交流接触器 KM1、KM2、KMY、KM△和按钮开关。 本实验完成其中的控制电动机 Y-Δ起动的功能。 本学习机采用示意图加指示灯显示的方法,模拟电动机和接触器两种元部件。上 图为电机控制模块板实际板图。图中的 M 代表三相交流异步电动机,两个方向的箭头 下面有发光二极管 LED,实验时发光的一个表示电动机按箭头所示方向旋转,两者均 不发光,表示电动机停转。KM1、KM2、KMY、KM△分别代表四组三相交流接触器的常开主 触头,四条虚线连接的框中分别有一个发光二极管 LED,它发光时表示该接触器线圈 得电闭合,对应的常开触头也闭合,不发光时表示断开。 电机控制模块板上的开关量输入点有三个:SB1、SB2、SB3。模块板的开关量输入 电路,是由三个开关量输入单元电路构成的。电路接线如图所示: 电路一端是各按钮接入插孔;另一端均出至一点即板下方“24V”接插孔(在模块板内 部已接好)。 电机控制模块板上的开关量输出点有四个:KM1、KM2、KMY、KM△。模块板的开关 量输电路构成如图所示: 5

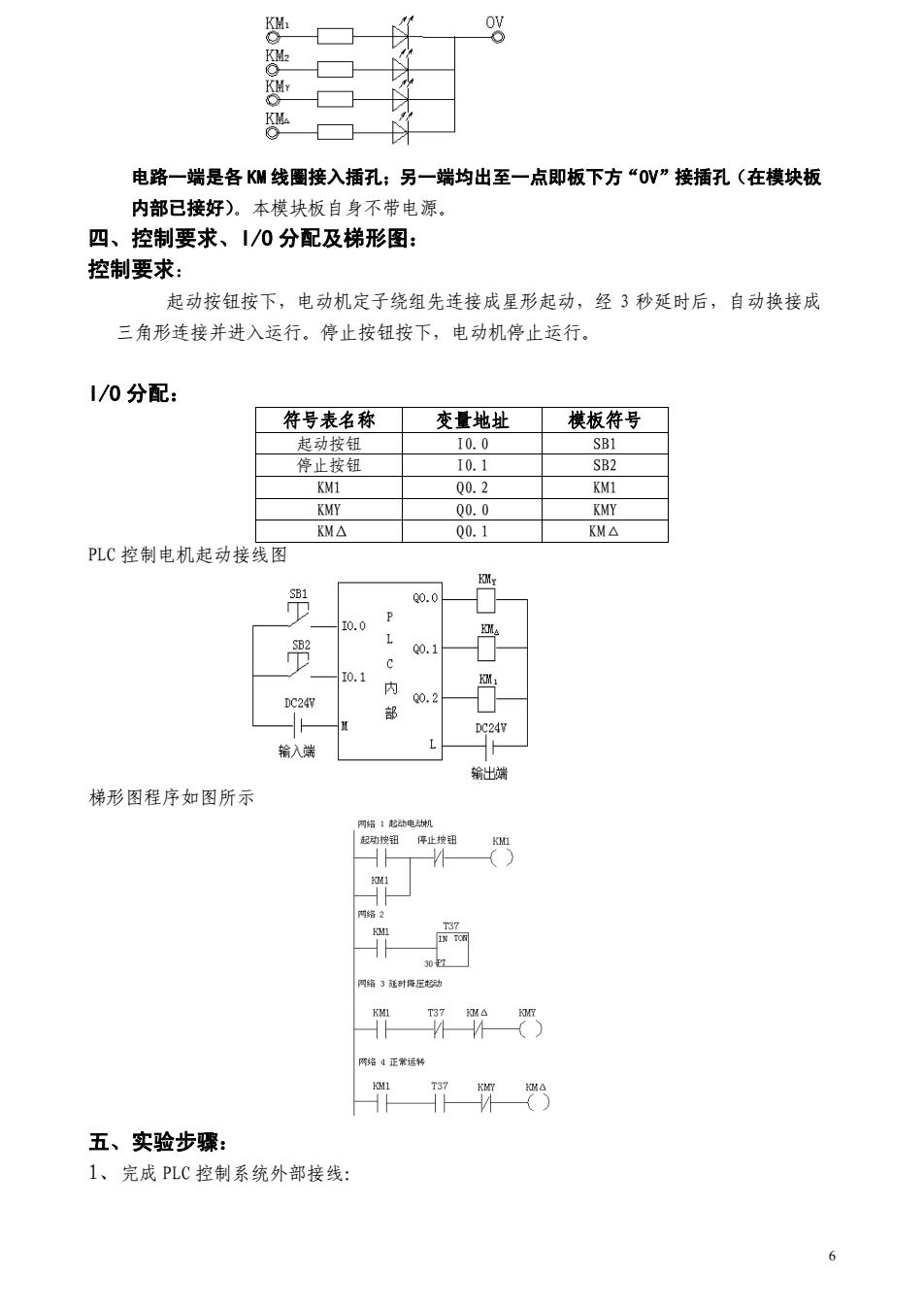

电路一端是各KM线圈接入插孔;另一端均出至一点即板下方“OV”接插孔(在模块板 内部已接好)。本模块板自身不带电源。 四、控制要求、1/0分配及梯形图: 控制要求: 起动按钮按下,电动机定子绕组先连接成星形起动,经3秒延时后,自动换接成 三角形连接并进入运行。停止按钮按下,电动机停止运行。 1/0分配: 符号表名称变量地址模板符号 起动按钮 10.0 SBI 停止按钮 T0.1 SB2 KMI 00.2 KM1 KMY Q0.0 KMY M△ Q0.1 M△ PLC控制电机起动接线图 0.0 I0.1 内 00.2 常入渊 输出端 梯形图程序如图所示 男盼 饰4正常这解 界网 五、实验步骤: 1、完成PLC控制系统外部接线: 6

电路一端是各 KM 线圈接入插孔;另一端均出至一点即板下方“0V”接插孔(在模块板 内部已接好)。本模块板自身不带电源。 四、控制要求、I/O 分配及梯形图: 控制要求: 起动按钮按下,电动机定子绕组先连接成星形起动,经 3 秒延时后,自动换接成 三角形连接并进入运行。停止按钮按下,电动机停止运行。 I/O 分配: 符号表名称 变量地址 模板符号 起动按钮 I0.0 SB1 停止按钮 I0.1 SB2 KM1 Q0.2 KM1 KMY Q0.0 KMY KMΔ Q0.1 KM△ PLC 控制电机起动接线图 梯形图程序如图所示 五、实验步骤: 1、完成 PLC 控制系统外部接线: 6

外部接线主要是输入、输出两个闭合回路的接线。由于本控制系统负载很小,输入 输出回路的电源均由PLC主机提供。对输入回路:用导线将实验装置I0.0、I0.1端分 别与模块板SB1、SB2端相连,将模块板电源24V端与实验装置DC24V的L+端相连;I0.0 I0.1的公共端M与DC24V的M端相连。对输出回路:用导线将Q0.0,Q0.1,Q0.2端分别 与模块板KM,、KM。、KM端相连,将模块板电源0V端与实验装置DC24V的M端相连; Q0.0,Q0.1,Q0.2的公共端L+与DC24V的L+端相连。 注意接线过程必须为断电状态! 2、待教师检查接线确认无误后,打开实验箱电源;在微机桌面上运行STEP7-Micro/WIN40 程序。 3、检查PLC与计算机的通讯是否连接成功。 4、输入梯形图程序。 5、输入符号表。 6、编译查错。 7、程序下载至PLC主机. 8、运行并调试程序,直至实现控制要求。 将PLC主机置于RUN状态,按下模块板上的按钮SB1,接触器常开触头KM,闭合,与 其相对应的LED发光,电机顺时针旋转(顺时针箭头下面的LED发光),同时接触器常 开触头M闭合,与其相对应的LED发光,电机以Y接起动运行。经过3秒,常开触头 KM断开,与其相对应的LED熄灭;接触器常开触头KM。闭合,与其相对应的LED发光, 电机进入△运行状态。并一直保持该状态运行。 当按下模块板上的按钮SB2时,电动机停转(所有LED均熄灭)。如果不是按上述顺 序动作,应检查程序并进行修改,直至调试正确为止。 8、动作过程分析: 起动:按下按钮SB1,开关闭合,KM,线图得电并自锁(KM在电动机运转期间始终得 电),KM、时间继电器T37继而得电,电动机Y接起动。延时3秒后,T37延时触点动 作,首先是延时动断触点断开,使KM,线圈失电,主回路中KM主触点断开,电动机起动 过程结束;随之由于K互锁触点复位,T37延时动合触点闭合,使KM。线圈得电,电动 机进入△接运行状态。同时KM。互锁触点断开,使得KM不允许再得电。 停止:按下停止按钮SB2,KM、KM、KM线圈失电,电机停止运行。 8、控制功能改为: 1)将启动过程时间由3秒改为10秒; 2)降压启动后电机工作1分钟就自动停机. 在课上修改程序并调试成功;将改后的梯形图程序写入实验报告。 六、思考题

外部接线主要是输入、输出两个闭合回路的接线。由于本控制系统负载很小,输入 输出回路的电源均由 PLC 主机提供。对输入回路:用导线将实验装置 I0.0 、I0.1 端分 别与模块板 SB1、 SB2端相连,将模块板电源 24V端与实验装置 DC24V的 L+端相连;I0.0 、 I0.1 的公共端 M 与 DC24V 的 M 端相连。对输出回路:用导线将 Q0.0,Q0.1,Q0.2 端分别 与模块板 KMY 、KM△ 、KM1端相连,将模块板电源 0V 端与实验装置 DC24V 的 M 端相连; Q0.0,Q0.1,Q0.2 的公共端 L+与 DC24V 的 L+端相连。 注意接线过程必须为断电状态! 2、待教师检查接线确认无误后,打开实验箱电源;在微机桌面上运行 STEP 7-Micro/WIN40 程序。 3、检查 PLC 与计算机的通讯是否连接成功。 4、输入梯形图程序。 5、输入符号表。 6、编译查错。 7、程序下载至 PLC 主机。 8、运行并调试程序,直至实现控制要求。 将 PLC 主机置于 RUN 状态,按下模块板上的按钮 SB1,接触器常开触头 KM1闭合,与 其相对应的 LED 发光,电机顺时针旋转(顺时针箭头下面的 LED 发光),同时接触器常 开触头 KMY闭合,与其相对应的 LED 发光,电机以 Y 接起动运行。经过 3 秒,常开触头 KMY断开,与其相对应的 LED 熄灭;接触器常开触头 KM△闭合,与其相对应的 LED 发光, 电机进入△运行状态。并一直保持该状态运行。 当按下模块板上的按钮 SB2 时,电动机停转(所有 LED 均熄灭)。如果不是按上述顺 序动作,应检查程序并进行修改,直至调试正确为止。 8、动作过程分析: 起动:按下按钮 SB1,开关闭合,KM1线圈得电并自锁(KM1在电动机运转期间始终得 电),KMY、时间继电器 T37 继而得电,电动机 Y 接起动。延时 3 秒后,T37 延时触点动 作,首先是延时动断触点断开,使 KMY线圈失电,主回路中 KMY主触点断开,电动机起动 过程结束;随之由于 KMY互锁触点复位,T37 延时动合触点闭合,使 KM△线圈得电,电动 机进入△接运行状态。同时 KM△互锁触点断开,使得 KMY不允许再得电。 停止:按下停止按钮 SB2,KMY、KM1、KM△线圈失电,电机停止运行。 8、控制功能改为: 1)将启动过程时间由 3 秒改为 10 秒; 2)降压启动后电机工作 1 分钟就自动停机。 在课上修改程序并调试成功;将改后的梯形图程序写入实验报告。 六、思考题 7

结合修改程序说明定时器用法以及如何通过规划定时器来实现10秒和1分钟的时间 控制。 实验三PLC编程实验 一、实验目的 通过PLC编程实现自动控制交通灯,了解用PLC解决一个实际问题的软件调试全过程. 二、实验装置 上位编程微机一台;西门子S7-200CPU222系列PLC模块和扩展模块一套、交通灯控制 模型一块、若干导线等 上图是“TVT90-3交通灯自控与手控”模块板实际板图。其接线原理与电机控制模块板 TVT90-3交通灯自控与手控 00000 图閨盛 2品 基本相同,也是采用示意图加指示灯显示的方法。四个路口的红、黄、绿灯用不同颜色的 LED指示,输出变量线圈得电,相应LED点亮,代表一种控制信息(绿:可以通行;黄:红 灯前警示;红:停止通行方输出变量线圈失电,相应LED熄灭,代表一种控制结束。其中 东西相对方向两个绿灯、两个黄灯、两个红灯分别是采用一个信号并接两个发光二极管来 模拟显示的。南北相对方向也是如此, 交通灯控制模块板上的开关量输入点有三个:S1、S2、S3。开关量输出点有六个:东 西绿、东西黄、东西红、南北绿、南北黄和南北红 主机的输入、输出点与模块板的连接是通过安装在模块板下方两个色块中的九个插孔

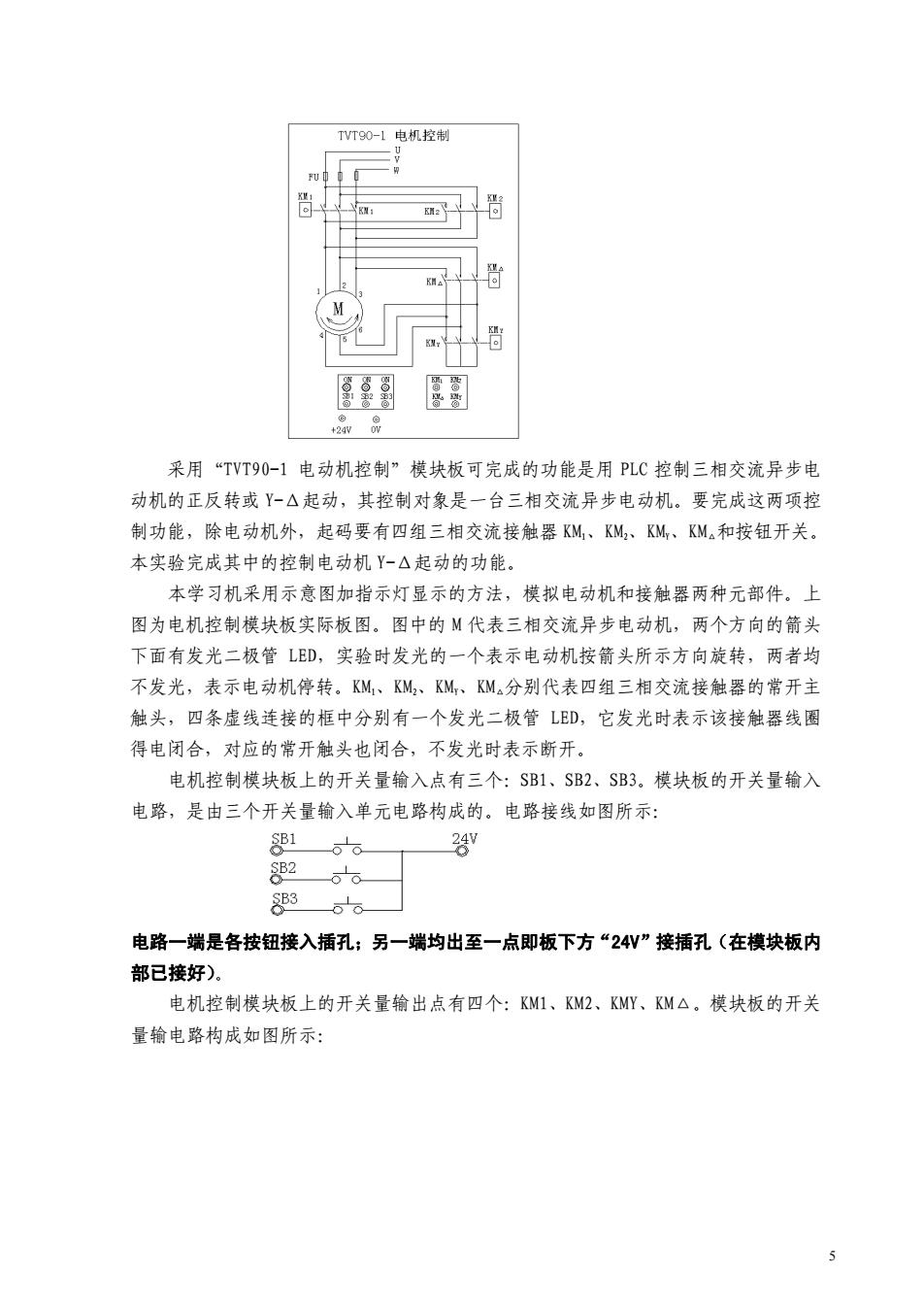

结合修改程序说明定时器用法以及如何通过规划定时器来实现 10 秒和 1 分钟的时间 控制。 实验三 PLC 编程实验 一、 实验目的 通过 PLC 编程实现自动控制交通灯,了解用 PLC 解决一个实际问题的软件调试全过程。 二、 实验装置 上位编程微机一台;西门子 S7-200CPU222 系列 PLC 模块和扩展模块一套、交通灯控制 模型一块、若干导线等。 上图是“TVT90-3 交通灯自控与手控”模块板实际板图。其接线原理与电机控制模块板 基本相同,也是采用示意图加指示灯显示的方法。四个路口的红、黄、绿灯用不同颜色的 LED 指示,输出变量线圈得电,相应 LED 点亮,代表一种控制信息(绿:可以通行;黄:红 灯前警示;红:停止通行);输出变量线圈失电,相应 LED 熄灭,代表一种控制结束。其中 东西相对方向两个绿灯、两个黄灯、两个红灯分别是采用一个信号并接两个发光二极管来 模拟显示的。南北相对方向也是如此。 交通灯控制模块板上的开关量输入点有三个:S1、S2、S3。开关量输出点有六个:东 西绿、东西黄、东西红、南北绿、南北黄和南北红。 主机的输入、输出点与模块板的连接是通过安装在模块板下方两个色块中的九个插孔, 8

用带有插头的连接导线来实现的。为了构成闭合的输入输出电路,需用导线将所有使用的 输入输出端口对应的L、M端(在主机板上)与电源正负极相连。 三、控制要求、1/0分配: 控制要求: 1、信号灯受一个启动开关$1控制,开关合上时,信号灯系统开始工作。东西绿灯亮 4s后闪2s灭;黄灯亮2s灭;红灯亮8$;绿灯亮……循环;对应东西绿黄灯亮时南 北红灯亮8s,接着绿灯亮4s后闪2s灭;黄灯亮2s后,红灯又亮…循环。 2、增设一个手动开关S2,在功能1运行过程中,当S2合上时,系统强行保证南北绿 灯、东西红灯状态并保持,直至$2断开,系统又重新按原有循环方式运行。(选做)》 四、实验内容及步骤 1、 实验前按控制要求预先作好以下工作: 系统1/0分配表; 符号表; PLC控制交通灯接线图: 变量时序图; 编好梯形图程序 实验时按控制要求完成PLC外部接线。 3 按控制要求编制程序,并上机调试运行成功。 4、 将实验中遇到问题及解决过程写入实验报告

用带有插头的连接导线来实现的。为了构成闭合的输入输出电路,需用导线将所有使用的 输入输出端口对应的 L、M 端(在主机板上)与电源正负极相连。 三、 控制要求、I/O 分配: 控制要求: 1、信号灯受一个启动开关 S1 控制,开关合上时,信号灯系统开始工作。东西绿灯亮 4s 后闪 2s 灭;黄灯亮 2s 灭;红灯亮 8s;绿灯亮……循环;对应东西绿黄灯亮时南 北红灯亮 8s,接着绿灯亮 4s 后闪 2s 灭;黄灯亮 2s 后,红灯又亮……循环。 2、增设一个手动开关 S2,在功能 1 运行过程中,当 S2 合上时,系统强行保证南北绿 灯、东西红灯状态并保持,直至 S2 断开,系统又重新按原有循环方式运行。(选做) 四、 实验内容及步骤 1、 实验前按控制要求预先作好以下工作: 系统 I/O 分配表; 符号表; PLC 控制交通灯接线图; 变量时序图; 编好梯形图程序。 2、 实验时按控制要求完成 PLC 外部接线。 3、 按控制要求编制程序,并上机调试运行成功。 4、 将实验中遇到问题及解决过程写入实验报告。 9

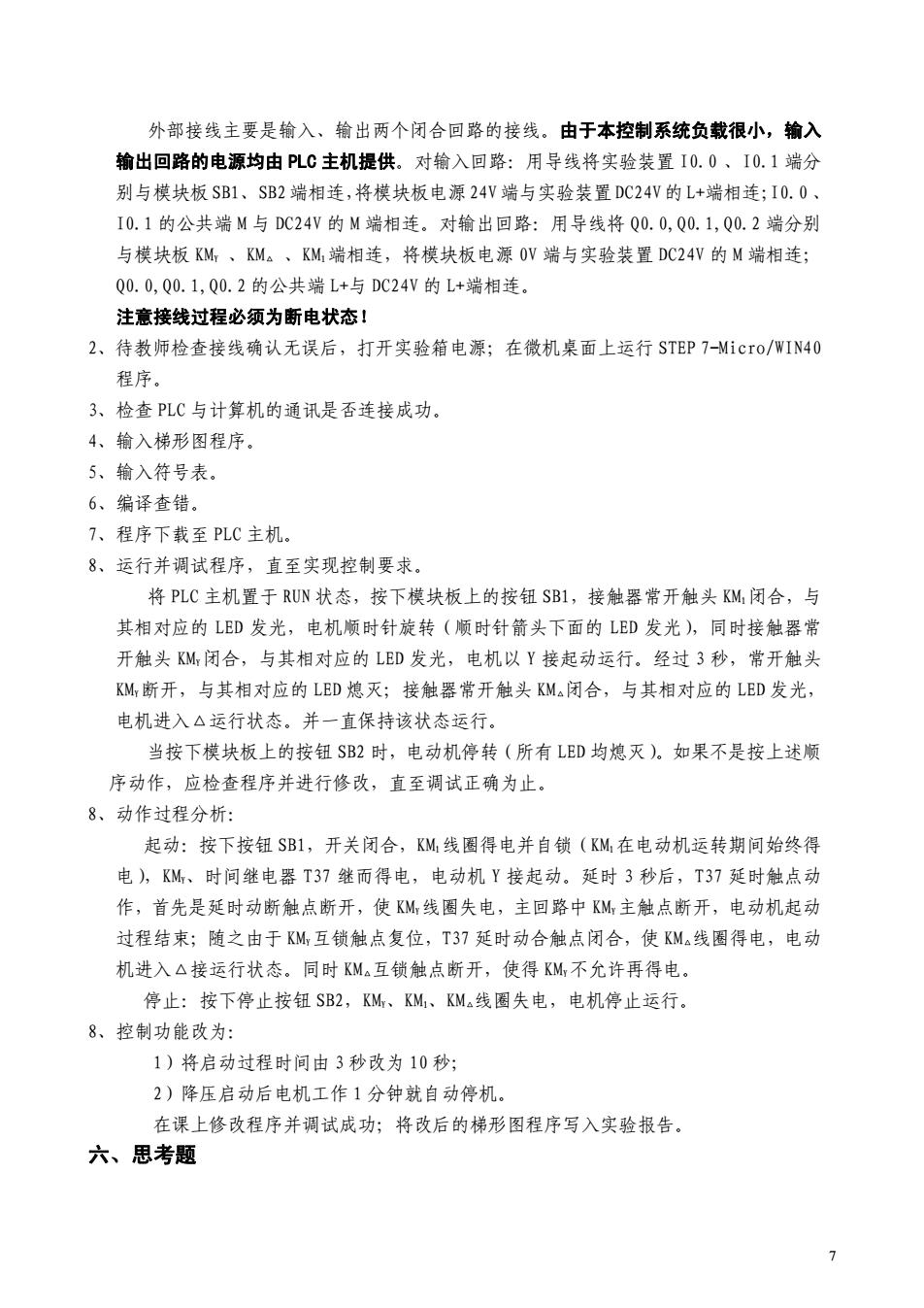

附 PLC上位编程软件STEP7-Micro/WIN40介绍 功能概述 一个PLC的项目文件包括以下基本组件: (1)程序块 程序块由可执行的代码和注释组成,可执行的代码由主程序、可选的子程序和中断程序 组成。代码被编译并下载到可编程序控制器,程序注释被忽略。 (2)数据块 数据块由数据和注释组成,数据被编译并下载到可编程序控制器,注释被忽略。 (3)系统块 系统块是用来设置系统参数的,系统块的信息需下载到可编程序控制器。如没有特殊 要求,一般可采用默认的参数值。 (4)符号表 符号表允许程序员用符号表来代替存储器的地址,符号地址便于记忆,使程序更容易理 解。程序编译后下载时,所有的符号地址被转换为绝对地址。 (5)状态表 状态表用来观察程序执行时指定的内部变量的状态,是监控拥护程序运行情况的 种工具。 (6)通讯块 通讯块是用来检查PLC主机和计算机之间的通讯

附 PLC 上位编程软件 STEP 7-Micro/WIN40 介绍 功能概述 一个 PLC 的项目文件包括以下基本组件: (1) 程序块 程序块由可执行的代码和注释组成,可执行的代码由主程序、可选的子程序和中断程序 组成。代码被编译并下载到可编程序控制器,程序注释被忽略。 (2) 数据块 数据块由数据和注释组成,数据被编译并下载到可编程序控制器,注释被忽略。 (3) 系统块 系统块是用来设置系统参数的,系统块的信息需下载到可编程序控制器。如没有特殊 要求,一般可采用默认的参数值。 (4) 符号表 符号表允许程序员用符号表来代替存储器的地址,符号地址便于记忆,使程序更容易理 解。程序编译后下载时,所有的符号地址被转换为绝对地址。 (5) 状态表 状态表用来观察程序执行时指定的内部变量的状态,是监控拥护程序运行情况的一 种工具。 (6) 通讯块 通讯块是用来检查 PLC 主机和计算机之间的通讯。 10