9.3膜分离 9.3.1概述 一、膜分离过程 膜分离(Membrane Separation)是以选择性透过膜为分离介质,在膜两侧一定推动力 的作用下,使原料中的某组分选择性地透过膜,从而使混合物得以分离,以达到提纯、浓缩 等目的的分离过程。 膜分离所用的膜可以是周相、液相,也可以是气相,而大规模工业应用中多数为固体膜 本节主要介绍固体膜的分离过程。 物质选择透过膜的能力可分为两类: ·借助外界能量,物质发生由低位到高位的流动: ·借助本身的化学位差,物质发生由高位到低位的流动。 操作的推动力可以是膜两侧的压力差、浓度差、电位差、温度差等。依据推动力不同, 膜分离又分为多种过程,表1列出了几种主要膜分离过程的基本特性,图1给出了各种膜过 程的分离范围: 反渗透、纳滤、超滤、微滤均为压力推动的膜过程,即在压力的作用下,溶剂及小分子 通过膜,而盐、大分子、微粒等被截留,其截留程度取决于膜结构。 ·反渗透膜几乎无孔,可以截留大多数溶质(包括离子)而使溶剂通过,操作压 力较高,一般为210MPa: ·纳滤膜孔径为2~5nm,能截留部分离子及有机物,操作压力为0.7~3MPa: ·超滤膜孔径为2~20m,能截留小胶体粒子、大分子物质,操作压力为Q.1~1 MPa: ·微滤膜孔径为0.05~10μm,能截留胶体颗粒、微生物及悬浮粒子,操作压力为 0.05~0.5MPa。 电渗析采用带电的离子交换膜,在电场作用下膜能允许阴、阳离子通过,可用于溶液 去除离子,。气体分离是依据混合气体中各组分在膜中渗透性的差异而实现的膜分离过程。渗 透汽化是在膜两侧浓度差的作用下,原料液中的易渗透组分通过膜并汽化,从而使原液体混 合物得以分离的膜过程。 传统的分离单元操作如蒸馏、萃取、吸收等,也可以通过膜来实现,即为膜蒸馏、膜 萃取、膜吸收与气提等,实现这些膜过程的设各统称为膜接触器,包括液液接触器、液气

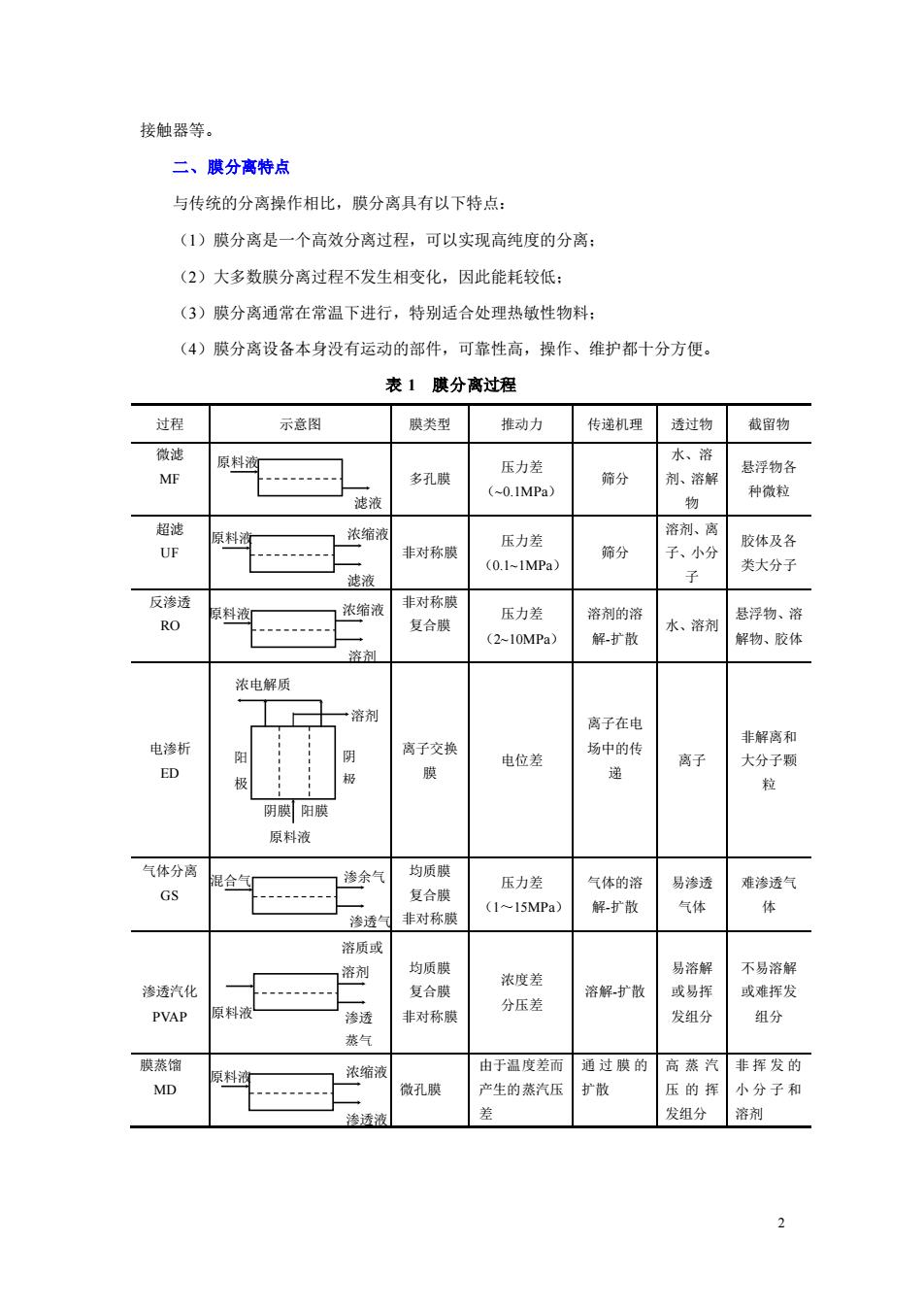

1 9.3 膜分离 9.3.1 概述 一、膜分离过程 膜分离(Membrane Separation)是以选择性透过膜为分离介质,在膜两侧一定推动力 的作用下,使原料中的某组分选择性地透过膜,从而使混合物得以分离,以达到提纯、浓缩 等目的的分离过程。 膜分离所用的膜可以是固相、液相,也可以是气相,而大规模工业应用中多数为固体膜, 本节主要介绍固体膜的分离过程。 物质选择透过膜的能力可分为两类: ⬧ 借助外界能量,物质发生由低位到高位的流动; ⬧ 借助本身的化学位差,物质发生由高位到低位的流动。 操作的推动力可以是膜两侧的压力差、浓度差、电位差、温度差等。依据推动力不同, 膜分离又分为多种过程,表 1 列出了几种主要膜分离过程的基本特性,图 1 给出了各种膜过 程的分离范围。 反渗透、纳滤、超滤、微滤均为压力推动的膜过程,即在压力的作用下,溶剂及小分子 通过膜,而盐、大分子、微粒等被截留,其截留程度取决于膜结构。 ⬧ 反渗透膜几乎无孔,可以截留大多数溶质(包括离子)而使溶剂通过,操作压 力较高,一般为 2~10MPa; ⬧ 纳滤膜孔径为 2~5nm,能截留部分离子及有机物,操作压力为 0.7~3 MPa; ⬧ 超滤膜孔径为 2~20nm,能截留小胶体粒子、大分子物质,操作压力为 0.1~1 MPa; ⬧ 微滤膜孔径为 0.05~10μm,能截留胶体颗粒、微生物及悬浮粒子,操作压力为 0.05~0.5 MPa。 电渗析采用带电的离子交换膜,在电场作用下膜能允许阴、阳离子通过,可用于溶液 去除离子。气体分离是依据混合气体中各组分在膜中渗透性的差异而实现的膜分离过程。渗 透汽化是在膜两侧浓度差的作用下,原料液中的易渗透组分通过膜并汽化,从而使原液体混 合物得以分离的膜过程。 传统的分离单元操作如蒸馏、萃取、吸收等,也可以通过膜来实现,即为膜蒸馏、膜 萃取、膜吸收与气提等,实现这些膜过程的设备统称为膜接触器,包括液-液接触器、液-气

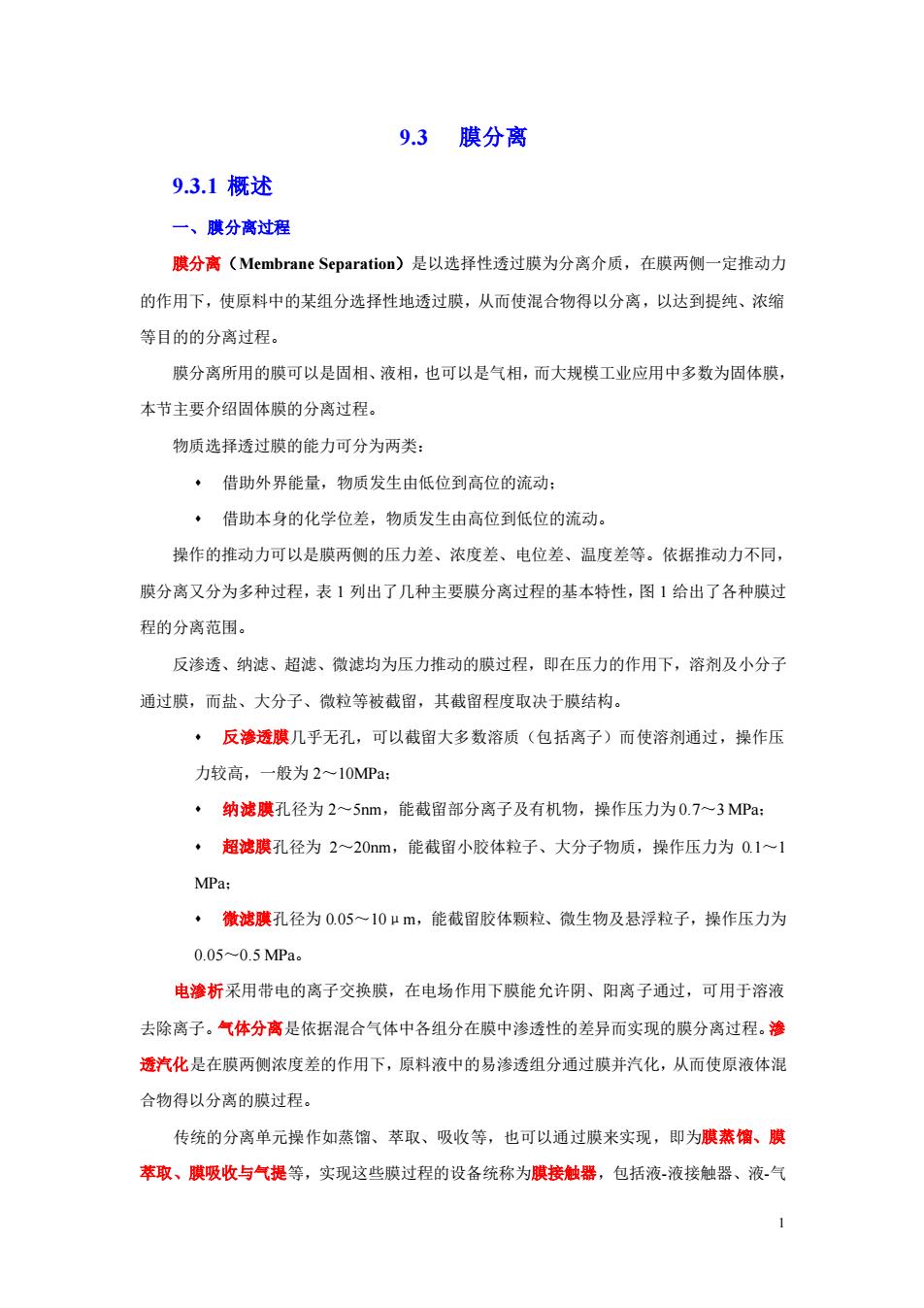

接触器等。 二、膜分离特点 与传统的分离操作相比,膜分离具有以下特点: (1)膜分离是一个高效分离过程,可以实现高纯度的分离: (2)大多数膜分离过程不发生相变化,因此能耗较低: (3)膜分离通常在常温下进行,特别适合处理热敏性物料: (4)膜分离设备本身没有运动的部件,可靠性高,操作、维护都十分方便。 表1膜分离过程 过程 示意图 膜类型推动力传递机理透过物截留物 微滤 压力差 水、溶 剂、溶解 悬浮物各 多孔膜 饰分 滤液 (-0.1MPa) 种微粒 物 浓缩 溶剂、离 非对称膜 压力差 筛分 胶体及各 子、小分 (0.1-IMPa) 类大分子 滤波 反渗透 非对称膜 RO 料酒 浓缩液 压力差 溶剂的溶 悬浮物、溶 复合积 水、溶剂 (2-10MPa 解扩散 解物、胶体 溶剂 浓电解质 离子在电 非解离和 离子交换 膜 电位差 场中的传 离子 大分子颗 粒 阴膜阳膜 原料液 气体分 均历眼 混合气 GS 复合 压力差 气体的 渗透4 非对称膜 (1~15MPa) 解扩散 溶质或 溶剂 均质职 易游解 不易游智 浓岩 渗透六化 复合膜 溶解扩散 或易挥 或难挥发 PVAP 原制 渗 非对称 分压若 发组分 组分 旅气 膜蒸馏 由于温度差而通过膜的 高蒸汽非挥发的 MD 微孔膜 产生的蒸汽压扩散 压的挥小分子和 发组分溶剂 2

2 接触器等。 二、膜分离特点 与传统的分离操作相比,膜分离具有以下特点: (1)膜分离是一个高效分离过程,可以实现高纯度的分离; (2)大多数膜分离过程不发生相变化,因此能耗较低; (3)膜分离通常在常温下进行,特别适合处理热敏性物料; (4)膜分离设备本身没有运动的部件,可靠性高,操作、维护都十分方便。 表 1 膜分离过程 过程 示意图 膜类型 推动力 传递机理 透过物 截留物 微滤 MF 多孔膜 压力差 (~0.1MPa) 筛分 水、溶 剂、溶解 物 悬浮物各 种微粒 超滤 UF 非对称膜 压力差 (0.1~1MPa) 筛分 溶剂、离 子、小分 子 胶体及各 类大分子 反渗透 RO 非对称膜 复合膜 压力差 (2~10MPa) 溶剂的溶 解-扩散 水、溶剂 悬浮物、溶 解物、胶体 电渗析 ED 离子交换 膜 电位差 离子在电 场中的传 递 离子 非解离和 大分子颗 粒 气体分离 GS 均质膜 复合膜 非对称膜 压力差 (1~15MPa) 气体的溶 解-扩散 易渗透 气体 难渗透气 体 渗透汽化 PVAP 均质膜 复合膜 非对称膜 浓度差 分压差 溶解-扩散 易溶解 或易挥 发组分 不易溶解 或难挥发 组分 膜蒸馏 MD 微孔膜 由于温度差而 产生的蒸汽压 差 通过膜的 扩散 高蒸汽 压的挥 发组分 非挥发的 小分子和 溶剂 原料液 滤液 原料液 滤液 浓缩液 原料液 溶剂 浓缩液 混合气 渗透气 渗余气 原料液 渗透 蒸气 溶质或 溶剂 溶剂 原料液 浓电解质 阴膜 阳膜 阴 极 阳 极 原料液 渗透液 浓缩液

图1膜过程的分离范围 应 用 有机物 一离子 大分子一 胶体粒子 一一一微粒一 涉透汽化 电位 电 反渗透 纳滤 超滤 微 浅 滤 气体聪分离 温度 膜 蒸馏 差 nm0.1 10 100 1000 um 0.1 10 9.3.2膜与膜组件 一、分离膜性能 分离膜(Membrane)是膜过程的核心部件,其性能直接影响者分离效果、操作能耗以 及设备的大小。分离膜的性能主要包括两个方面:透过性能与分离性能。 1.透过性能 能够使被分离的混合物有选择的透过是分离膜的最基本条件,表征膜透过性能的数是透 3

3 图 1 膜过程的分离范围 推 动 力 应 用 浓 度 差 电位 差 压 力 差 温度 差 9.3.2 膜与膜组件 一、分离膜性能 分离膜(Membrane)是膜过程的核心部件,其性能直接影响着分离效果、操作能耗以 及设备的大小。分离膜的性能主要包括两个方面:透过性能与分离性能。 1.透过性能 能够使被分离的混合物有选择的透过是分离膜的最基本条件。表征膜透过性能的数是透 渗 析 渗透汽化 电 渗 析 反 渗 透 纳 滤 超 滤 微 滤 过 滤 有机物 气体膜分离 膜 蒸 馏 离子 大分子 胶体粒子 微粒 nm 0.1 1 10 100 1000 μm 0.1 1 10 100

过速率,是指单位时间、单位膜面积透过组分的通过量,对于水溶液体系,又称透水率或水 通量,以J表示。 式中:J一透过速率,mm2.h)或kg(m2.h): 一一透过组分的体积或质量,m或kg: A一一膜有效面积,m2: 一一操作时间,h。 膜的透过速率与膜材料的化学特性和分离膜的形态结构有关,且随操作推动力的增加 而增大。此参数直接决定分离设备的大小。 2.分高性能 分离膜必须对被分离混合物中各组分具有选择透过的能力,即具有分离能力,这是膜分 离过程得以实现的前提。不同膜分离过程中膜的分离性能有不同的表示方法,如截留率、截 留分子量、分离因数等。 (1)裁留率 对于反渗透过程,通常用截留率表示其分离性能。截留率反映膜对溶质的截留程度,对 盐溶液又称为脱盐率,以R表示,定义为 R=9-C2x100% CF 式中Ce一原料中溶质的浓度,kgm: cp一—渗透物中溶质的浓度,kgm3。 100%截留率表示溶质全部被膜截留,此为理想的半渗透膜:0%截留率则表示全部溶 质透过膜,无分离作用。通常截留率在0%~100%之间。 (2)截留分子量 在超滤和纳滤中,通常用截留分子量表示其分离性能。截留分子量是指截留率为90% 时所对应的分子量。截留分子量的高低,在一定程度上反映了膜孔径的大小,通常可用一系 列不同分子量的标准物质进行测定。 (3)分离因数 对于气体分离和渗透汽化过程,通常用分离因数表示各组分透过的选择性。对于含有A、 4

4 过速率,是指单位时间、单位膜面积透过组分的通过量,对于水溶液体系,又称透水率或水 通量,以 J 表示。 A t V J = 式中: J——透过速率,m3 /(m2·h)或 kg/(m2·h); V——透过组分的体积或质量,m3 或 kg; A——膜有效面积,m2 ; t——操作时间,h。 膜的透过速率与膜材料的化学特性和分离膜的形态结构有关,且随操作推动力的增加 而增大。此参数直接决定分离设备的大小。 2.分离性能 分离膜必须对被分离混合物中各组分具有选择透过的能力,即具有分离能力,这是膜分 离过程得以实现的前提。不同膜分离过程中膜的分离性能有不同的表示方法,如截留率、截 留分子量、分离因数等。 (1)截留率 对于反渗透过程,通常用截留率表示其分离性能。截留率反映膜对溶质的截留程度,对 盐溶液又称为脱盐率,以 R 表示,定义为 100% − = F F P c c c R 式中 F c ——原料中溶质的浓度,kg/m3; P c ——渗透物中溶质的浓度,kg/m3。 100%截留率表示溶质全部被膜截留,此为理想的半渗透膜;0%截留率则表示全部溶 质透过膜,无分离作用。通常截留率在 0%~100%之间。 (2)截留分子量 在超滤和纳滤中,通常用截留分子量表示其分离性能。截留分子量是指截留率为 90% 时所对应的分子量。截留分子量的高低,在一定程度上反映了膜孔径的大小,通常可用一系 列不同分子量的标准物质进行测定。 (3)分离因数 对于气体分离和渗透汽化过程,通常用分离因数表示各组分透过的选择性。对于含有 A

B两组分的混合物,分离因数an定义为 au Yalya xA/X8 式中x4,x。一原料中组分A与组分B的摩尔分率: y,y。一一透过物中组分A与组分B的摩尔分率 通常,用组分A表示透过速率快的组分,因此B的数值大于1。分离因数的大小反 映该体系分离的难易程度,《越大,表明两组分的透过速率相差越大,膜的选择性越好, 分离程度越高:《4B等于1,则表明膜没有分离能力。 膜的分离性能主要取决于膜材料的化学特性和分离膜的形态结构,同时也与膜分离过程 的一些操作条件有关。该性能对分离效果、操作能耗都有决定性的影响。 二、膜材料及分类 目前使用的固体分离膜大多数是高分子聚合物膜,近年来又开发了无机材料分离膜, 高聚物膜通常是用纤维素类、聚砜类、聚酰胺类、聚酯类、含氟高聚物等材料制成。无机分 离膜包括陶瓷膜、玻璃膜、金属膜和分子筛炭膜等。 膜的种类与功能较多,分类方法也较多,但普遍采用的是按膜的形态结构分类,将分离 膜分为对称膜和非对称膜两类。 5

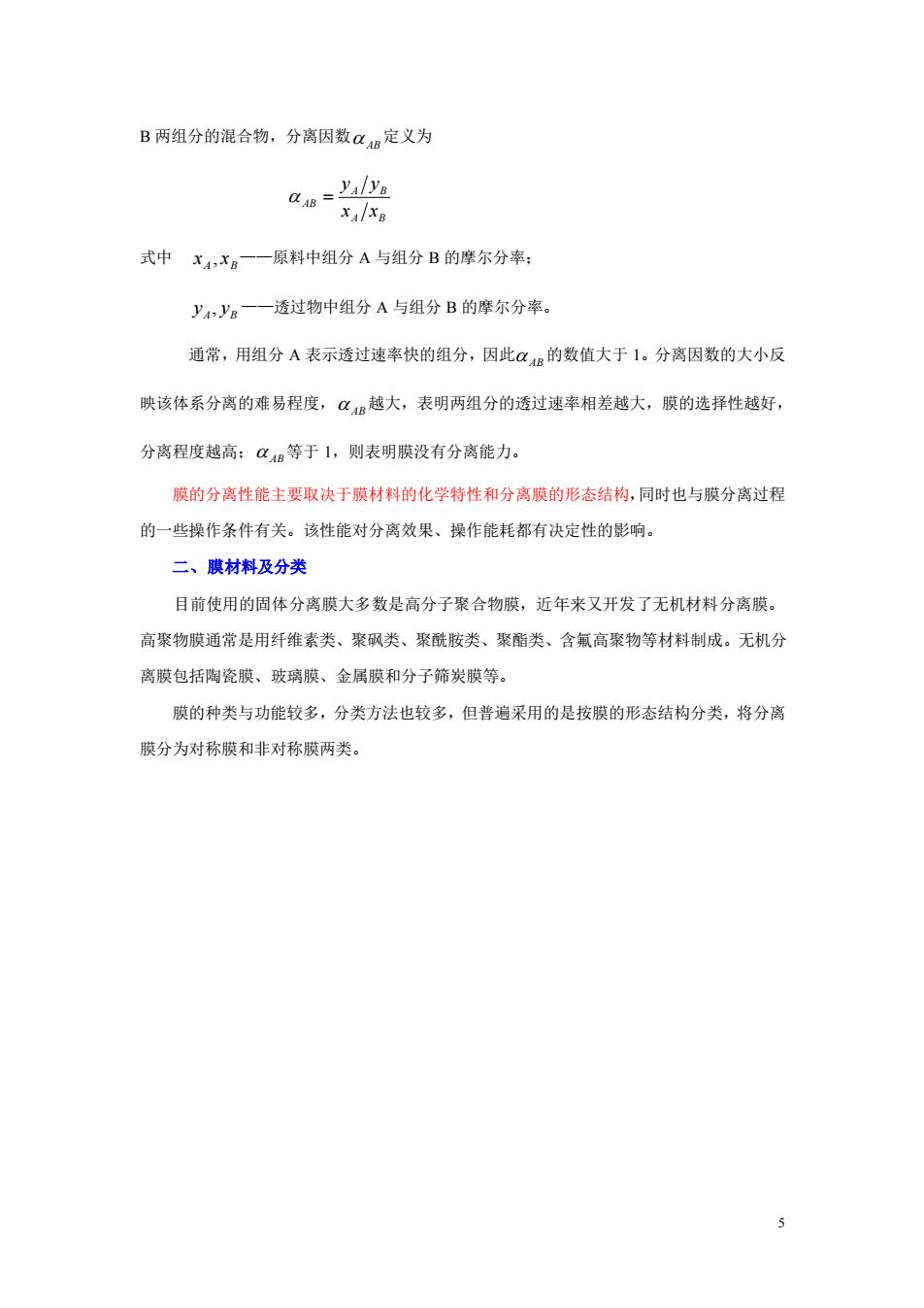

5 B 两组分的混合物,分离因数 AB 定义为 A B A B AB x x y y = 式中 A B x , x ——原料中组分 A 与组分 B 的摩尔分率; A B y , y ——透过物中组分 A 与组分 B 的摩尔分率。 通常,用组分 A 表示透过速率快的组分,因此 AB 的数值大于 1。分离因数的大小反 映该体系分离的难易程度, AB 越大,表明两组分的透过速率相差越大,膜的选择性越好, 分离程度越高; AB 等于 1,则表明膜没有分离能力。 膜的分离性能主要取决于膜材料的化学特性和分离膜的形态结构,同时也与膜分离过程 的一些操作条件有关。该性能对分离效果、操作能耗都有决定性的影响。 二、膜材料及分类 目前使用的固体分离膜大多数是高分子聚合物膜,近年来又开发了无机材料分离膜。 高聚物膜通常是用纤维素类、聚砜类、聚酰胺类、聚酯类、含氟高聚物等材料制成。无机分 离膜包括陶瓷膜、玻璃膜、金属膜和分子筛炭膜等。 膜的种类与功能较多,分类方法也较多,但普遍采用的是按膜的形态结构分类,将分离 膜分为对称膜和非对称膜两类

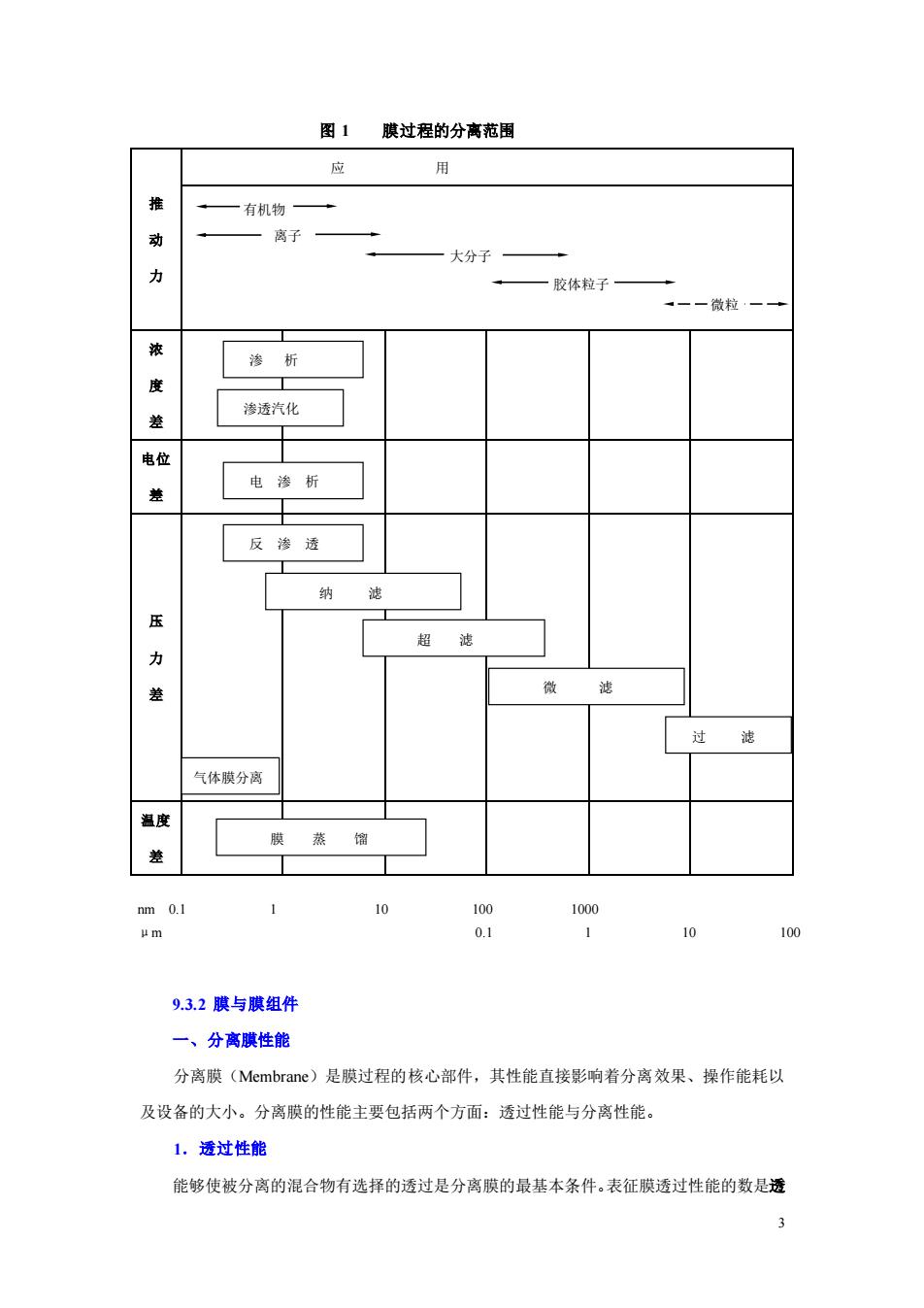

多孔肤 无孔肤 (a) 致密皮层 致密皮层 多孔支掉 一体化膜 复合膜 (b) 不同类型段枫断面示意图 (a)对称膜, (b)非对称膜 对称膜又称为均质膜,是一种均匀的薄膜,膜两侧截面的结构及形态完全相同,包括致 密的无孔膜和对称的多孔膜两种,图(a)所示。一般对称膜的厚度在10-200μm之间,传 质阻力由膜的总厚度决定,降低膜的厚度可以提高透过速率 非对称膜的横断面具有不对称结构,如图(b)所示。一体化非对称膜是用同种材料制 备、由厚度为0.10.5μm的致密皮层和50-150μm的多孔支撑层构成,其支撑层结构具有 一定的强度,在较高的压力下也不会引起很大的形变。此外,也可在多孔支撑层上覆盖一层 不同材料的致密皮层构成复合膜。显然,复合膜也是一种非对称膜。对于复合膜,可优选不 同的膜材料制备致密皮层与多孔支撑层,使每一层独立的发挥最大作用。非对称膜的分离主 要或完全由很薄的皮层决定,传质阻力小,其透过速率较对称膜高得多,因此非对称膜在工 业上应用十分广泛。 三、膜组件 膜组件是将一定膜面积的膜以某种形式组装在一起的器件,在其中实现混合物的分离。 板框式膜组件采用平板膜,其结构与板框过滤机类似,用板框式膜组件进行海水淡化的 装置如图所示。在多孔支撑板两侧覆以平板膜,采用密封环和两个端板密封、压紧。海水从 上部进入组件后,沿膜表面逐层流动,其中纯水透过膜到达膜的另一侧,经支撑板上的小孔 汇集在边缘的导流管后排出,而未透过的浓缩威水从下部排出

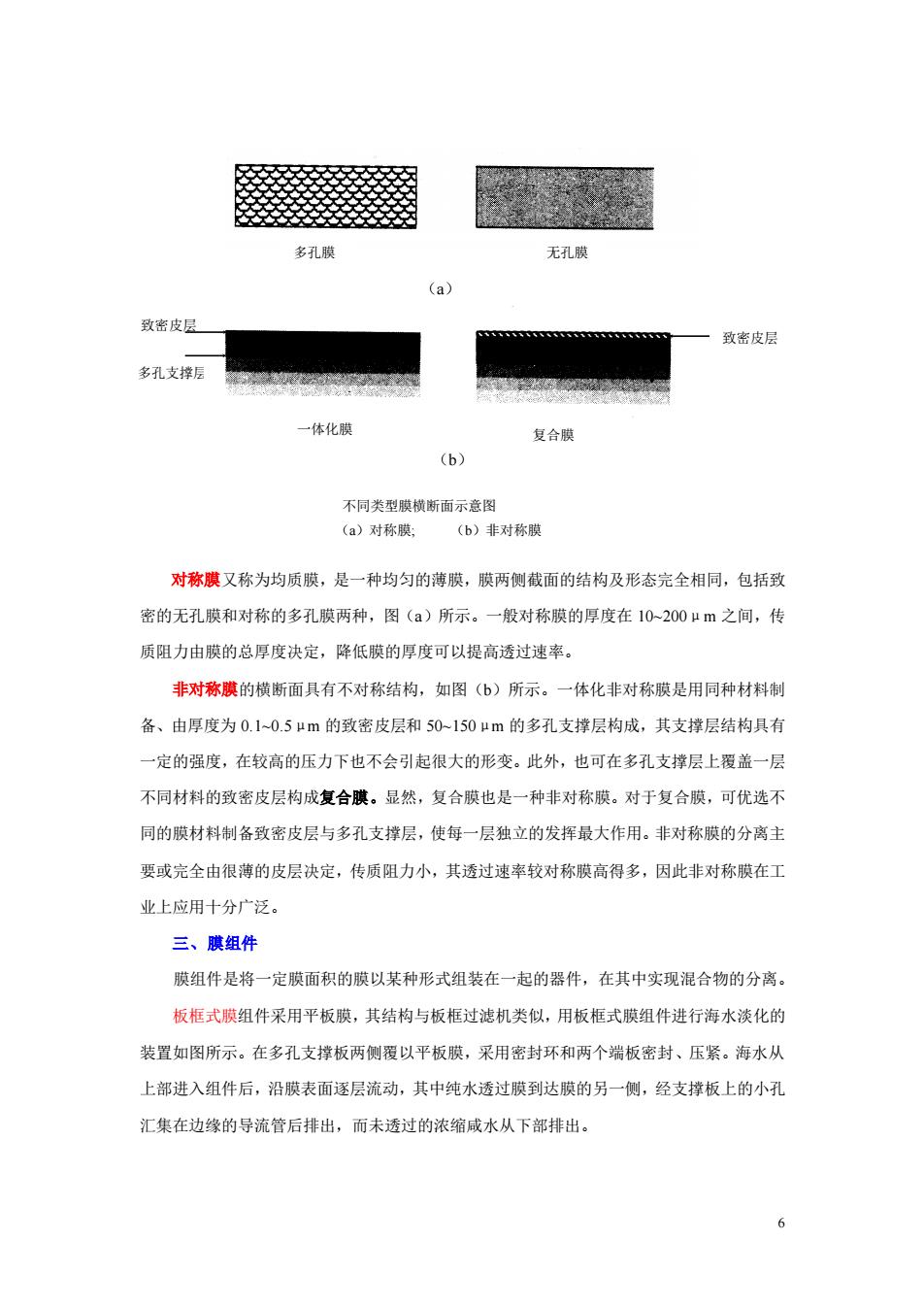

6 对称膜又称为均质膜,是一种均匀的薄膜,膜两侧截面的结构及形态完全相同,包括致 密的无孔膜和对称的多孔膜两种,图(a)所示。一般对称膜的厚度在 10~200μm 之间,传 质阻力由膜的总厚度决定,降低膜的厚度可以提高透过速率。 非对称膜的横断面具有不对称结构,如图(b)所示。一体化非对称膜是用同种材料制 备、由厚度为 0.1~0.5μm 的致密皮层和 50~150μm 的多孔支撑层构成,其支撑层结构具有 一定的强度,在较高的压力下也不会引起很大的形变。此外,也可在多孔支撑层上覆盖一层 不同材料的致密皮层构成复合膜。显然,复合膜也是一种非对称膜。对于复合膜,可优选不 同的膜材料制备致密皮层与多孔支撑层,使每一层独立的发挥最大作用。非对称膜的分离主 要或完全由很薄的皮层决定,传质阻力小,其透过速率较对称膜高得多,因此非对称膜在工 业上应用十分广泛。 三、膜组件 膜组件是将一定膜面积的膜以某种形式组装在一起的器件,在其中实现混合物的分离。 板框式膜组件采用平板膜,其结构与板框过滤机类似,用板框式膜组件进行海水淡化的 装置如图所示。在多孔支撑板两侧覆以平板膜,采用密封环和两个端板密封、压紧。海水从 上部进入组件后,沿膜表面逐层流动,其中纯水透过膜到达膜的另一侧,经支撑板上的小孔 汇集在边缘的导流管后排出,而未透过的浓缩咸水从下部排出。 多孔支撑层 致密皮层 不同类型膜横断面示意图 (a)对称膜; (b)非对称膜 多孔膜 无孔膜 (a) 一体化膜 复合膜 致密皮层 (b)

中心管 进 透过物 多孔板 板框式膜组件 螺旋卷式膜组件 螺旋卷式膜组件也是采用平板膜,其结构与螺旋板式换热器类似,如图所示。它是由 中间为多孔支撑板、两侧是膜的“膜袋”装配而成,膜袋的三个边粘封,另一边与一根多孔 中心管连接。组装时在膜袋上铺一层网状材料(隔网),绕中心管卷成柱状再成入压力容器内。 原料进入组件后,在隔网中的流道沿平行于中心管方向流动,而透过物进入膜袋后旋转着沿 螺旋方向流动,最后汇集在中心收集管中再排出。螺旋卷式膜组件结构紧凑,装填密度可达 830~1660m2m3。缺点是制作工艺复杂,膜清洗困难。 管式膜组件是把膜和支撑体均制成管状,使二者组合,或者将膜直接刮制在支掉管的 内侧或外侧,将数根膜管(直径10一20mm)组装在一起就构成了管式膜组件,与列管式换 热器相类似。若膜刮在支掉管内侧,则为内压型,原料在管内流动,如图所示:若膜刮在支 撑管外侧,则为外压型,原料在管外流动。管式膜组件的结构简单,安装、操作方便,流动 状态好,但装填密度较小,约为33~330m2m3。 将膜材料制成外径为80~400μm、内径为40~100μm的空心管,即为中空纤维膜。 将大量的中空纤维一端封死,另一端用环氧树脂浇注成管板,装在圆筒形压力容器中,就构 成了中空纤维膜组件,也形如列管式换热器,如图所示。大多数膜组件采用外压式,即高压 原料在中空纤维膜外测流过,透过物则进入中空纤维膜内侧。中空纤维膜组件装填密度极大 (10000~30000m2m3),且不需外加支撑材料:但膜易堵塞,清洗不容易。 裁留物 纤束端封 维宋 组件

7 螺旋卷式膜组件也是采用平板膜,其结构与螺旋板式换热器类似,如图所示。它是由 中间为多孔支撑板、两侧是膜的“膜袋”装配而成,膜袋的三个边粘封,另一边与一根多孔 中心管连接。组装时在膜袋上铺一层网状材料(隔网),绕中心管卷成柱状再放入压力容器内。 原料进入组件后,在隔网中的流道沿平行于中心管方向流动,而透过物进入膜袋后旋转着沿 螺旋方向流动,最后汇集在中心收集管中再排出。螺旋卷式膜组件结构紧凑,装填密度可达 830~1660m2 /m3。缺点是制作工艺复杂,膜清洗困难。 管式膜组件是把膜和支撑体均制成管状,使二者组合,或者将膜直接刮制在支撑管的 内侧或外侧,将数根膜管(直径 10~20mm)组装在一起就构成了管式膜组件,与列管式换 热器相类似。若膜刮在支撑管内侧,则为内压型,原料在管内流动,如图所示;若膜刮在支 撑管外侧,则为外压型,原料在管外流动。管式膜组件的结构简单,安装、操作方便,流动 状态好,但装填密度较小,约为 33~330 m2 /m3。 将膜材料制成外径为 80~400μm、内径为 40~100μm 的空心管,即为中空纤维膜。 将大量的中空纤维一端封死,另一端用环氧树脂浇注成管板,装在圆筒形压力容器中,就构 成了中空纤维膜组件,也形如列管式换热器,如图所示。大多数膜组件采用外压式,即高压 原料在中空纤维膜外测流过,透过物则进入中空纤维膜内侧。中空纤维膜组件装填密度极大 (10000~30000 m2 /m3),且不需外加支撑材料;但膜易堵塞,清洗不容易。 板框式膜组件 螺旋卷式膜组件 中心管 管式膜组件

9.3.3反渗透Reverse Osmosis 一、溶液渗透压 能够让溶液中一种或几种组分通过而 其它组分不能通过的选择性膜称为半透膜。 浓溶液纯水 当把溶剂和溶液(或两种不同浓度的溶液) 分别置于半透膜的两侧时,纯溶剂将透过膜 而自发地向溶液(或从低浓度溶液向高浓度 渗透与反渗透示意图 溶液)一侧流动,这种现象称为渗透。当溶 液的液位升高到所产生的压差恰好抵消溶剂向溶液方向流动的趋势,渗透过程达到平衡,此 压力差称为该溶液的渗透压,以△π表示。若在溶液侧施加一个大于渗透压的压差△p时, 则溶剂将从溶液侧向溶剂侧反向流动,此过程称为反渗透,如图所示。这样,可利用反渗 透过程从溶液中获得纯溶剂。 二、反滲透膜与应用 反渗透膜多为不对称膜或复合膜,右图所示的是一种典 深护层 型的反渗透复合膜的结构图。反渗透膜的致密皮层几乎无 孔,因此可以截留大多数溶质(包括离子)而使溶剂通过。 支撑园 反渗透操作压力较高,一般为2~1OMPa。大规模应用时, 飘基质 多采用卷式膜组件和中空纤维膜组件。 纤推织物 评价反渗透膜性能的主要参数为透过速率(透水率)与 截留率(脱盐率)。此外,在高压下操作对膜产生压实作用 PEC-1000复合膜的 造成透水率下降,因此抗压实性也是反渗透膜性能的一个重 新面放大结构图 要指标。 反渗透是一种节能技术,过程中无相变,一般不需加热,工艺过程简单,能耗低,操作 和控制容易,应用范围广泛。其主要应用领域有海水和苦减水的淡化,纯水和超纯水制备

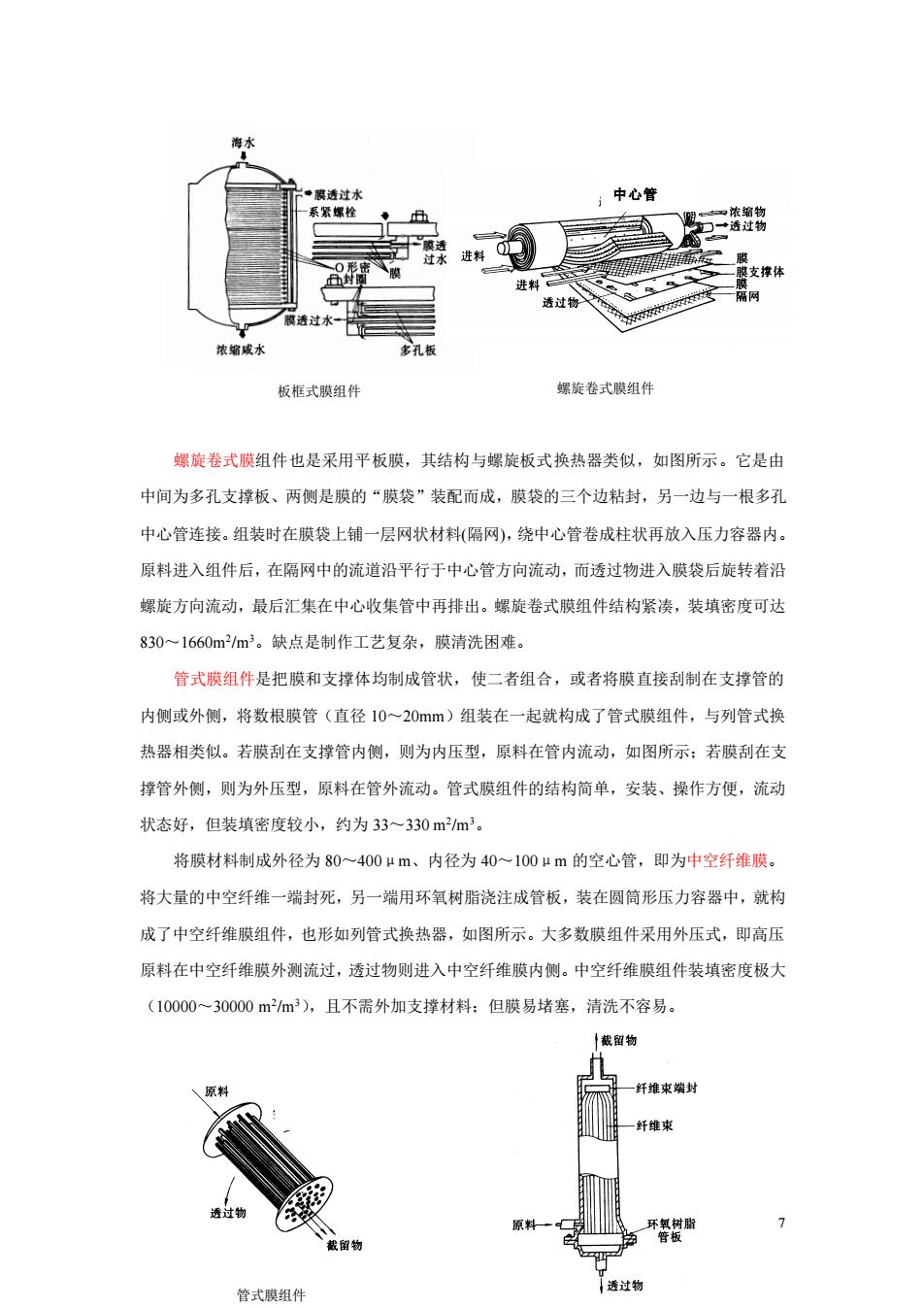

8 9.3.3 反渗透(Reverse Osmosis) 一、溶液渗透压 能够让溶液中一种或几种组分通过而 其它组分不能通过的选择性膜称为半透膜。 当把溶剂和溶液(或两种不同浓度的溶液) 分别置于半透膜的两侧时,纯溶剂将透过膜 而自发地向溶液(或从低浓度溶液向高浓度 溶液)一侧流动,这种现象称为渗透。当溶 液的液位升高到所产生的压差恰好抵消溶剂向溶液方向流动的趋势,渗透过程达到平衡,此 压力差称为该溶液的渗透压,以 表示。若在溶液侧施加一个大于渗透压的压差 p 时, 则溶剂将从溶液侧向溶剂侧反向流动,此过程称为反渗透,如图所示。 这样,可利用反渗 透过程从溶液中获得纯溶剂。 二、反渗透膜与应用 反渗透膜多为不对称膜或复合膜,右图所示的是一种典 型的反渗透复合膜的结构图。反渗透膜的致密皮层几乎无 孔,因此可以截留大多数溶质(包括离子)而使溶剂通过。 反渗透操作压力较高,一般为 2~10MPa。大规模应用时, 多采用卷式膜组件和中空纤维膜组件。 评价反渗透膜性能的主要参数为透过速率(透水率)与 截留率(脱盐率)。此外,在高压下操作对膜产生压实作用, 造成透水率下降,因此抗压实性也是反渗透膜性能的一个重 要指标。 反渗透是一种节能技术,过程中无相变,一般不需加热,工艺过程简单,能耗低,操作 和控制容易,应用范围广泛。其主要应用领域有海水和苦咸水的淡化,纯水和超纯水制备, 渗透与反渗透示意图 PEC-1000 复合膜的 断面放大结构图 保护层 超薄的 分离层 支撑层 (30nm) 聚砜基质 纤维织物

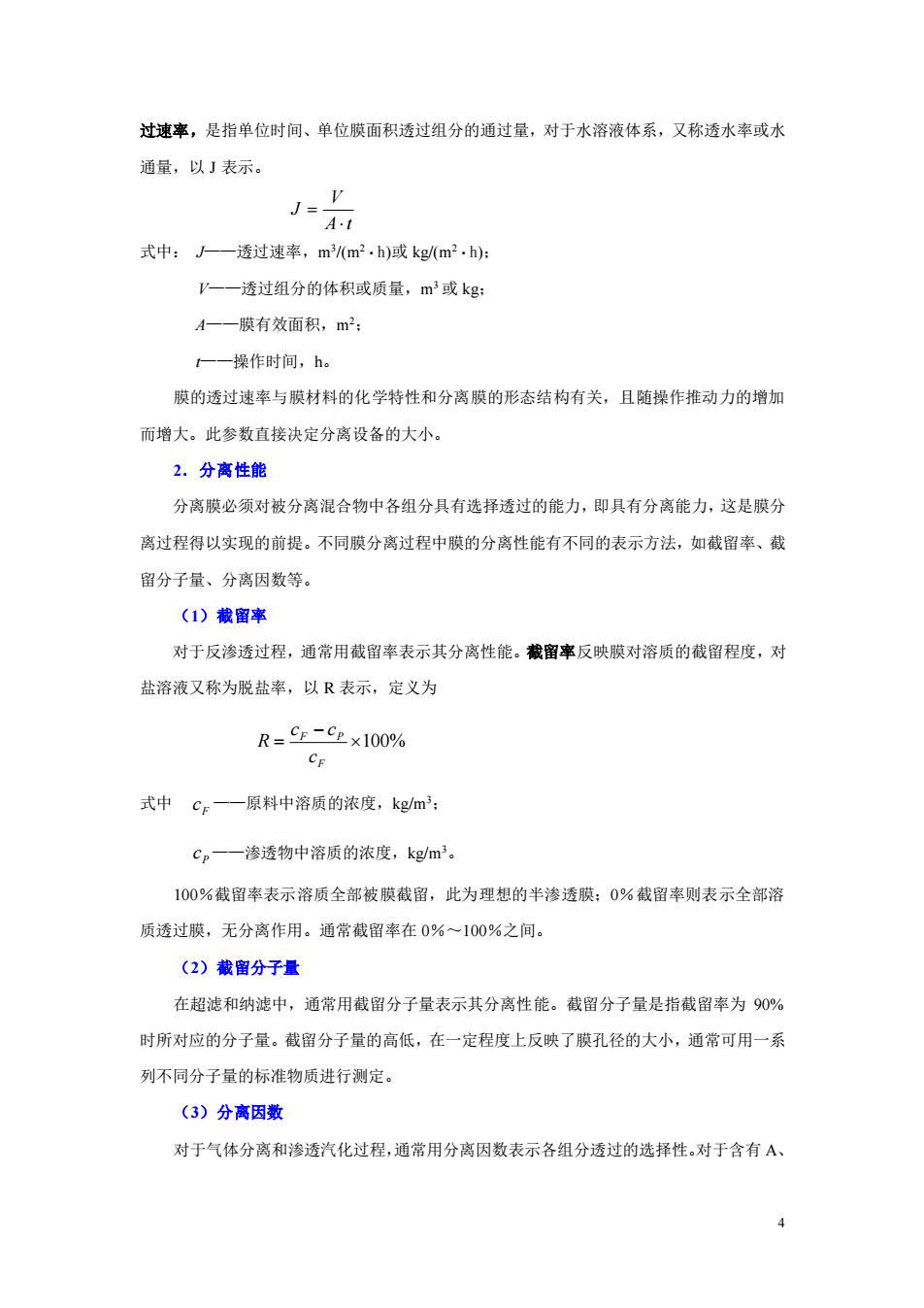

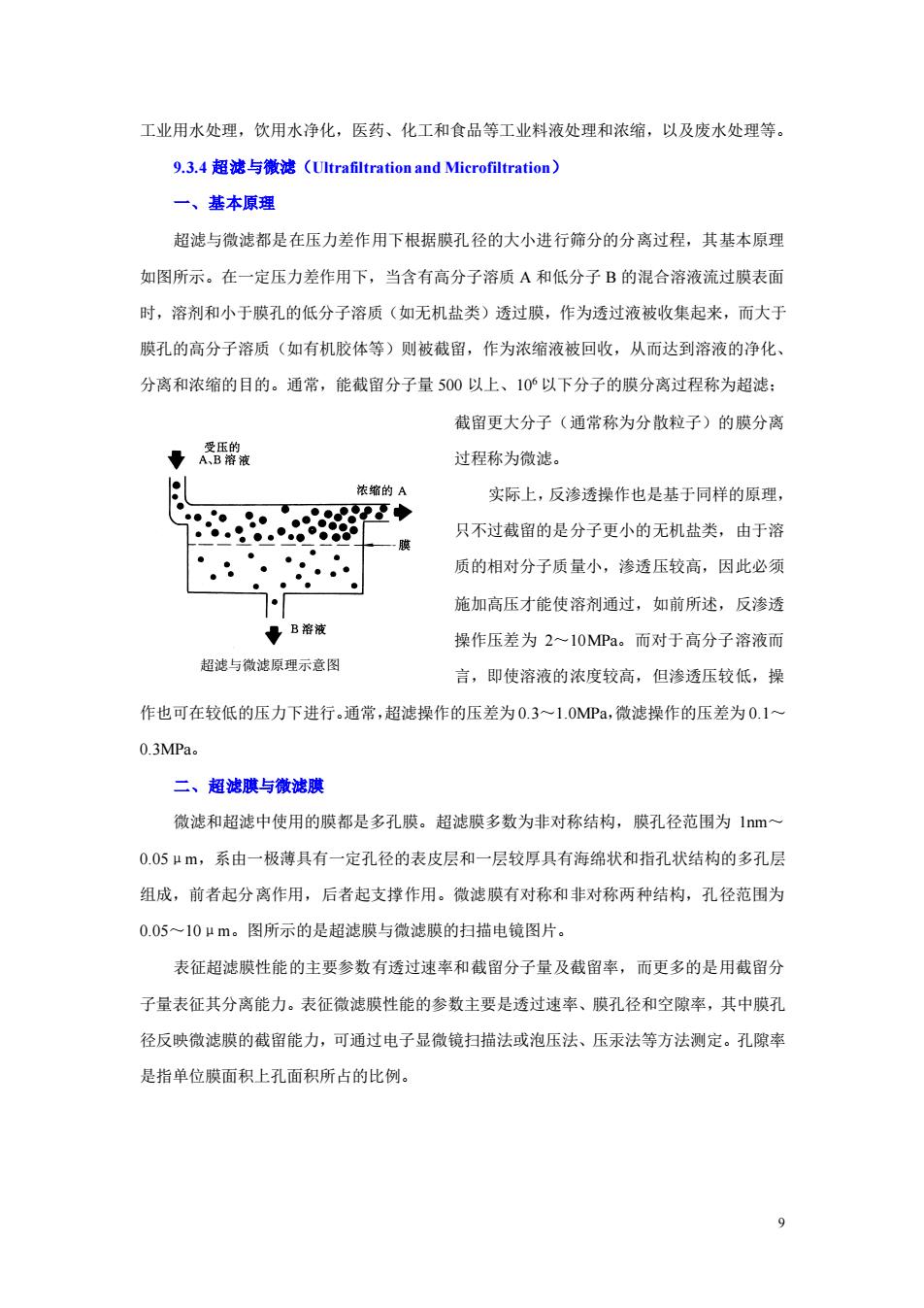

工业用水处理,饮用水净化,医药、化工和食品等工业料液处理和浓缩,以及废水处理等。 9.3.4超滤与微滤(Ultrafiltration and Microfiltration) 一、基本原理 超滤与微滤都是在压力差作用下根据膜孔径的大小进行筛分的分离过程,其基本原理 如图所示。在一定压力差作用下,当含有高分子溶质A和低分子B的混合溶液流过膜表面 时,溶剂和小于膜孔的低分子溶质(如无机盐类)透过膜,作为透过液被收集起来,而大于 膜孔的高分子溶质(如有机胶体等)则被截留,作为浓缩液被回收,从而达到溶液的净化 分离和浓缩的目的。通常,能截留分子量500以上、10以下分子的膜分离过程称为超滤: 截留更大分子(通常称为分散粒子)的膜分离 青的 过程称为微滤。 浓缩的A 实际上,反渗透操作也是基于同样的原理, 只不过截留的是分子更小的无机盐类,由于溶 质的相对分子质量小,渗透压较高,因此必须 施加高压才能使溶剂通过,如前所述,反渗透 ◆B溶被 操作压差为2~10MPa。而对于高分子溶液而 超滤与微滤原理示意图 言,即使溶液的浓度较高,但渗透压较低,操 作也可在较低的压力下进行。通常,超滤操作的压差为0.3~1.0MPa,微滤操作的压差为0.1~ O.3MPa 二、超滤膜与微滤膜 微滤和超滤中使用的膜都是多孔膜。超滤膜多数为非对称结构,膜孔径范用为1m~ 0.05μm,系由一极簿具有一定孔径的表皮层和一层较厚具有海绵状和指孔状结构的多孔层 组成,前者起分离作用,后者起支撑作用。微滤膜有对称和非对称两种结构,孔径范围为 0.05一10μm。图所示的是超滤膜与微滤膜的扫描电镜图片。 表征超滤膜性能的主要参数有透过速率和截留分子量及截留率,而更多的是用截留分 子量表征其分离能力。表征微滤膜性能的参数主要是透过速率、膜孔径和空隙率,其中膜孔 径反映微滤膜的截留能力,可通过电子显微镜扫描法或泡压法、压汞法等方法测定。孔隙率 是指单位膜面积上孔面积所占的比例

9 工业用水处理,饮用水净化,医药、化工和食品等工业料液处理和浓缩,以及废水处理等。 9.3.4 超滤与微滤(Ultrafiltration and Microfiltration) 一、基本原理 超滤与微滤都是在压力差作用下根据膜孔径的大小进行筛分的分离过程,其基本原理 如图所示。在一定压力差作用下,当含有高分子溶质 A 和低分子 B 的混合溶液流过膜表面 时,溶剂和小于膜孔的低分子溶质(如无机盐类)透过膜,作为透过液被收集起来,而大于 膜孔的高分子溶质(如有机胶体等)则被截留,作为浓缩液被回收,从而达到溶液的净化、 分离和浓缩的目的。通常,能截留分子量 500 以上、106 以下分子的膜分离过程称为超滤; 截留更大分子(通常称为分散粒子)的膜分离 过程称为微滤。 实际上,反渗透操作也是基于同样的原理, 只不过截留的是分子更小的无机盐类,由于溶 质的相对分子质量小,渗透压较高,因此必须 施加高压才能使溶剂通过,如前所述,反渗透 操作压差为 2~10MPa。而对于高分子溶液而 言,即使溶液的浓度较高,但渗透压较低,操 作也可在较低的压力下进行。通常,超滤操作的压差为 0.3~1.0MPa,微滤操作的压差为 0.1~ 0.3MPa。 二、超滤膜与微滤膜 微滤和超滤中使用的膜都是多孔膜。超滤膜多数为非对称结构,膜孔径范围为 1nm~ 0.05μm,系由一极薄具有一定孔径的表皮层和一层较厚具有海绵状和指孔状结构的多孔层 组成,前者起分离作用,后者起支撑作用。微滤膜有对称和非对称两种结构,孔径范围为 0.05~10μm。图所示的是超滤膜与微滤膜的扫描电镜图片。 表征超滤膜性能的主要参数有透过速率和截留分子量及截留率,而更多的是用截留分 子量表征其分离能力。表征微滤膜性能的参数主要是透过速率、膜孔径和空隙率,其中膜孔 径反映微滤膜的截留能力,可通过电子显微镜扫描法或泡压法、压汞法等方法测定。孔隙率 是指单位膜面积上孔面积所占的比例。 超滤与微滤原理示意图

(a) (6) (c) 超滤膜与微滤膜结构 (a)不对称聚合物超滤膜(b)聚合物微滤膜(®)陶瓷微滤膜 三、浓差极化与膜污染 对于压力推动的膜过程,无论是反渗透,还是超滤与微滤,在操作中都存在浓差极化 现象。在操作过程中,由于膜的选择透过性,被截留组分在膜料液侧表面都会积累形成浓度 边界层,其浓度大大高于料液的主体浓度,在膜表 面与主体料液之间浓度差的作用下,将导致溶质从 膜表面向主体的反向扩散,这种现象称为浓差极 化,如图所示。浓差极化使得膜面处浓度G,增加, 加大了渗透压,在一定压差△p下使溶剂的透过速 率下降,同时G的增加又使溶质的透过速率提高 使截留率下降。 浓差极化模型 膜污染是指料液中的某些组分在膜表面或膜 孔中沉积导致膜透过速率下降的现象。组分在膜表面沉积形成的污染层将产生额外的阻力 该阻力可能远大于膜本身的阻力而成为过滤的主要阻力:组分在膜孔中的沉积,将造成膜孔 减小甚至堵塞,实际上减小了膜的有效面积。膜污染主要发生在超滤与微滤过程中。 纯水 左图所示的是超滤过程中压力差△p与 溶液 透过速率J之间的关系。对于纯水的超滤 其水通量与压力差成正比:而对于溶液的超 滤,由于浓差极化与膜污染的影响,超滤通 超滤通量与操作压力差的关系 量随压差的变化关系为一曲线,当压差达到 “定值时,再提高压力,只是使边界层阻力 增大,却不能增大通量,从而获得一极限通量J

10 三、浓差极化与膜污染 对于压力推动的膜过程,无论是反渗透,还是超滤与微滤,在操作中都存在浓差极化 现象。在操作过程中,由于膜的选择透过性,被截留组分在膜料液侧表面都会积累形成浓度 边界层,其浓度大大高于料液的主体浓度,在膜表 面与主体料液之间浓度差的作用下,将导致溶质从 膜表面向主体的反向扩散,这种现象称为浓差极 化,如图所示。浓差极化使得膜面处浓度 ci 增加, 加大了渗透压,在一定压差 p 下使溶剂的透过速 率下降,同时 ci 的增加又使溶质的透过速率提高, 使截留率下降。 膜污染是指料液中的某些组分在膜表面或膜 孔中沉积导致膜透过速率下降的现象。组分在膜表面沉积形成的污染层将产生额外的阻力, 该阻力可能远大于膜本身的阻力而成为过滤的主要阻力;组分在膜孔中的沉积,将造成膜孔 减小甚至堵塞,实际上减小了膜的有效面积。膜污染主要发生在超滤与微滤过程中。 左图所示的是超滤过程中压力差 p 与 透过速率 J 之间的关系。对于纯水的超滤, 其水通量与压力差成正比;而对于溶液的超 滤,由于浓差极化与膜污染的影响,超滤通 量随压差的变化关系为一曲线,当压差达到 一定值时,再提高压力,只是使边界层阻力 增大,却不能增大通量,从而获得一极限通量 J 。 透过物 浓差极化模型 超滤通量与操作压力差的关系 超滤膜与微滤膜结构 (a)不对称聚合物超滤膜 (b)聚合物微滤膜 (c)陶瓷微滤膜 (a) (b) (c)