6.4精馏原理 1、掌握的内容:精馏分离的过程原理及分析: 2、本节难点:精馏原理及其与工业实际设备的结合。回流的概念和塔板的 作用。 6.4.1多次部分汽化和多次部分冷凝 根据xy图,在恒压条件下,通过多次部分汽化和多次部分冷凝,最终可以获得几乎 纯态的易挥发组分和难挥发组份,但得到的气相量和液相量却越来越少。可采用如图6-10 所示的多次部分汽化和多次部分冷凝流程来实现。 但若采用如图67所示的流程用于工业生产,则会带来许多实际困难,如流程过于庞 大,设备费用极高:部分汽化需要加热剂,部分冷凝需要冷却剂,能量消耗大:纯产品的收 率很低。 为了克服上述缺点,采用图6-8所示带回流的流程,在实际工业装置中,精馏流程是通 过板式或填料精馏塔来实现的

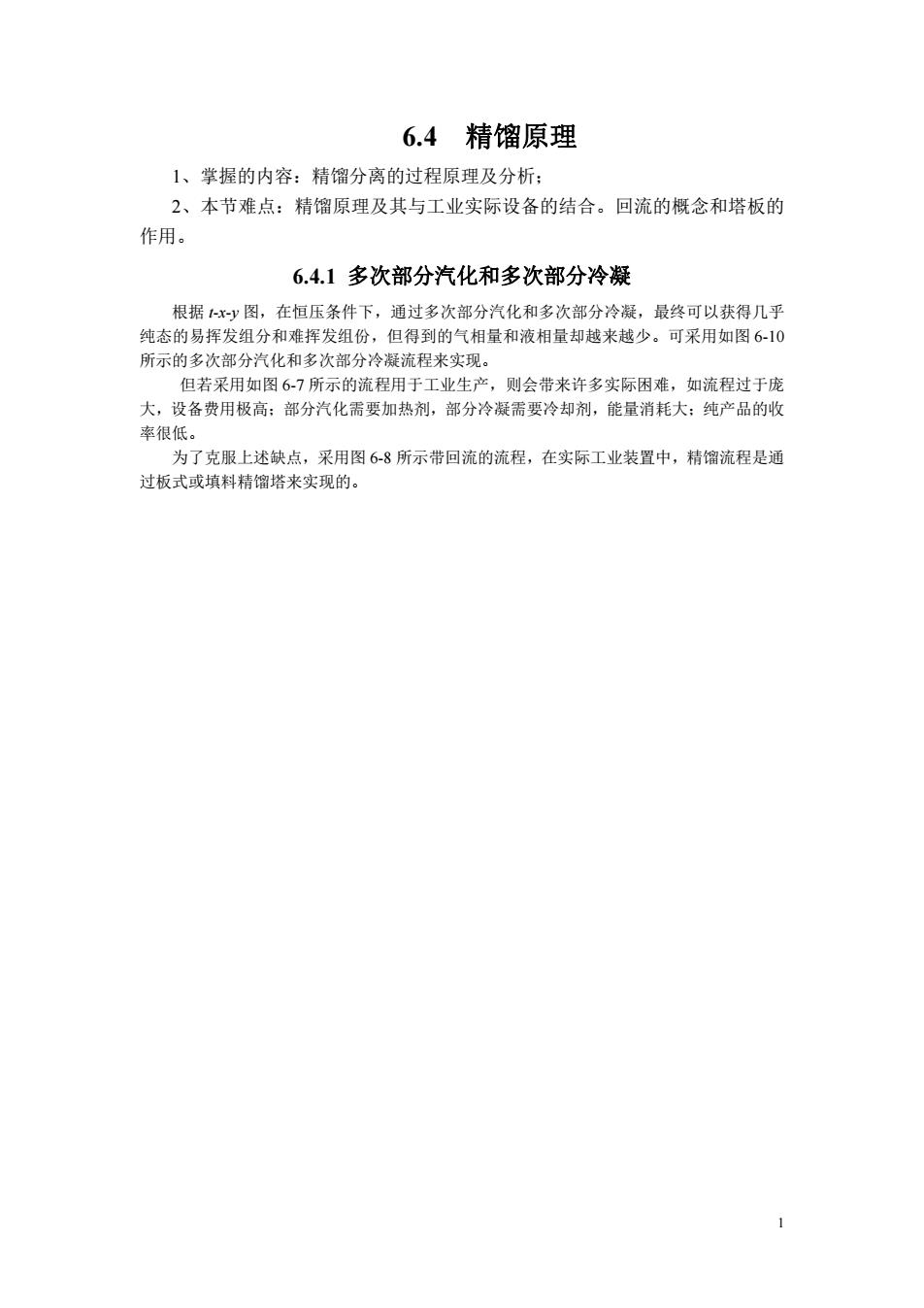

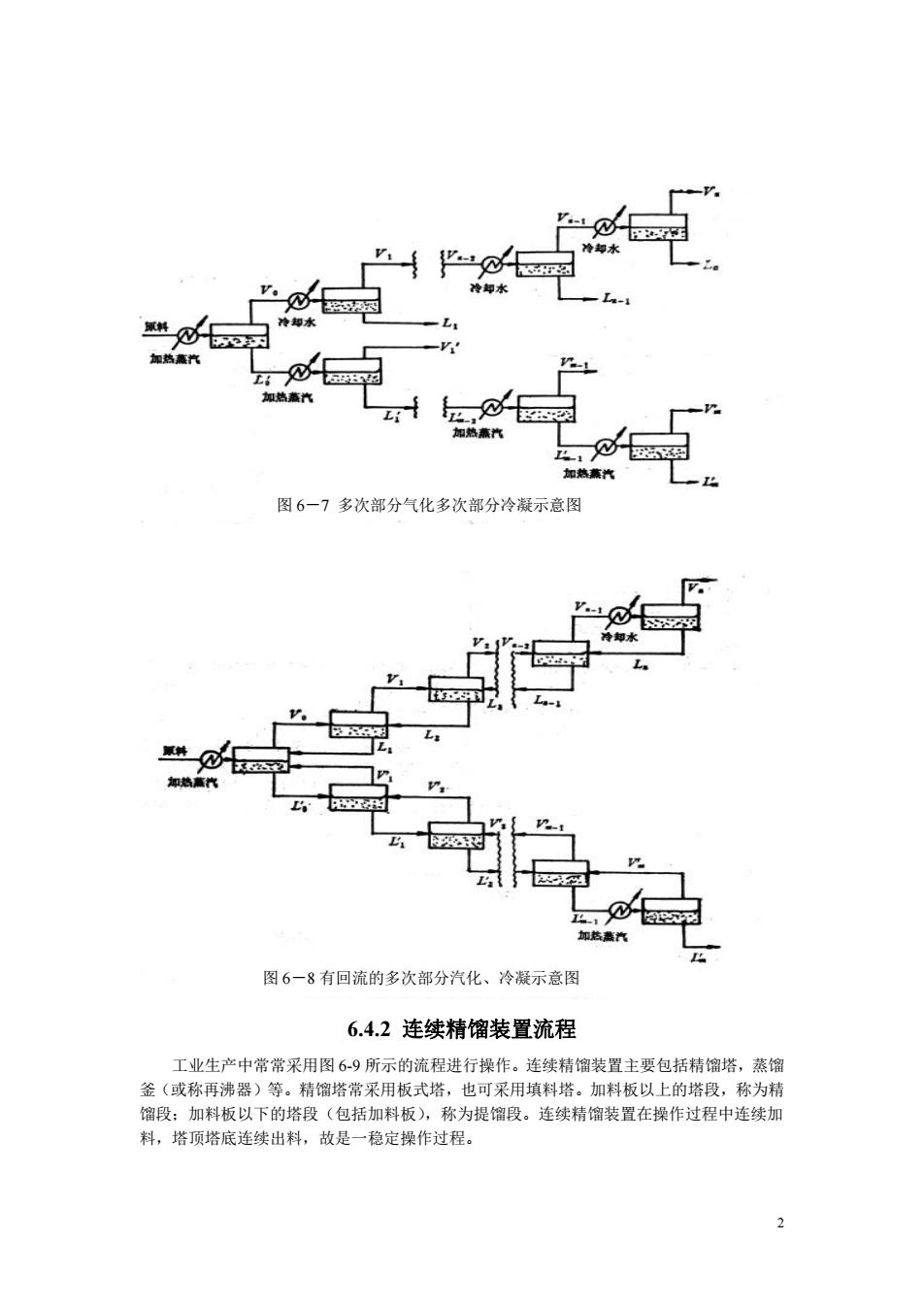

1 6.4 精馏原理 1、掌握的内容:精馏分离的过程原理及分析; 2、本节难点:精馏原理及其与工业实际设备的结合。回流的概念和塔板的 作用。 6.4.1 多次部分汽化和多次部分冷凝 根据 t-x-y 图,在恒压条件下,通过多次部分汽化和多次部分冷凝,最终可以获得几乎 纯态的易挥发组分和难挥发组份,但得到的气相量和液相量却越来越少。可采用如图 6-10 所示的多次部分汽化和多次部分冷凝流程来实现。 但若采用如图 6-7 所示的流程用于工业生产,则会带来许多实际困难,如流程过于庞 大,设备费用极高;部分汽化需要加热剂,部分冷凝需要冷却剂,能量消耗大;纯产品的收 率很低。 为了克服上述缺点,采用图 6-8 所示带回流的流程,在实际工业装置中,精馏流程是通 过板式或填料精馏塔来实现的

图6一7多次部分气化多次部分冷凝示意图 V. 图6一8有回流的多次部分汽化、冷凝示意图 6.4.2连续精馏装置流程 工业生产中常常采用图69所示的流程进行操作。连续精馏装置主要包括精馏塔,蒸馏 釜(或称再沸器)等。精馏塔常采用板式塔,也可采用填料塔。加料板以上的塔段,称为精 馏段:加料板以下的塔段(包括加料板),称为提馏段。连续精馏装置在操作过程中连续加 料,塔顶塔底连续出料,故是一稳定操作过程

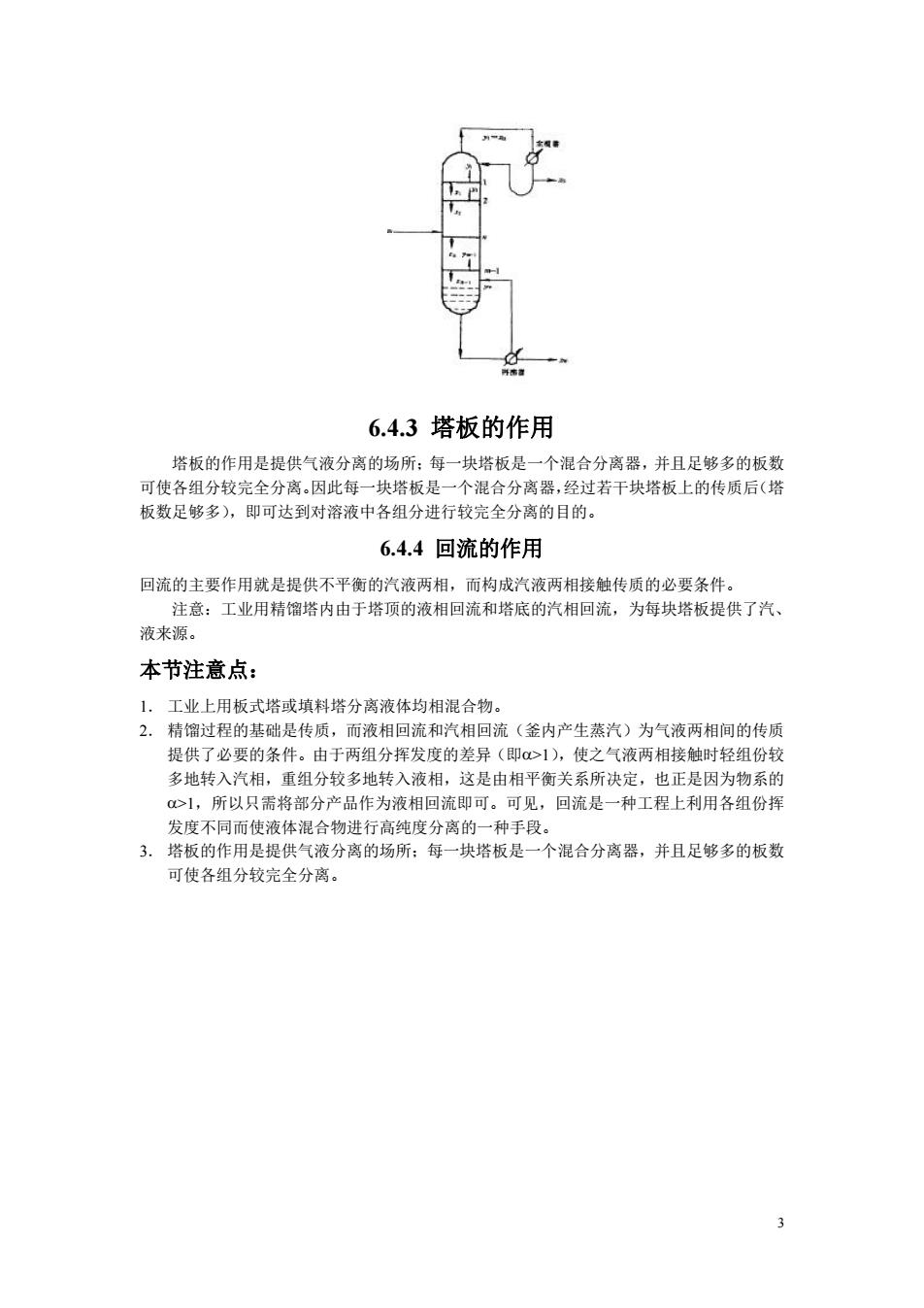

2 6.4.2 连续精馏装置流程 工业生产中常常采用图 6-9 所示的流程进行操作。连续精馏装置主要包括精馏塔,蒸馏 釜(或称再沸器)等。精馏塔常采用板式塔,也可采用填料塔。加料板以上的塔段,称为精 馏段;加料板以下的塔段(包括加料板),称为提馏段。连续精馏装置在操作过程中连续加 料,塔顶塔底连续出料,故是一稳定操作过程。 图 6-7 多次部分气化多次部分冷凝示意图 图 6-8 有回流的多次部分汽化、冷凝示意图

6.4.3塔板的作用 塔板的作用是提供气液分离的场所:每一块塔板是一个混合分离器,并且足够多的板数 可使各组分较完全分离,因此每一块塔板是一个混合分离器,经过若干块塔板上的传质后(塔 板数足够多),即可达到对溶液中各组分进行较完全分离的目的。 6.4.4回流的作用 回流的主要作用就是提供不平衡的汽液两相,而构成汽液两相接触传质的必要条件。 注意:工业用精馏塔内由于塔顶的液相回流和塔底的汽相回流,为每块塔板提供了汽、 液来源 本节注意点: 1,工业上用板式塔或填料塔分离液体均相混合物 2。精馏过程的基础是传质,而液相回流和汽相回流(釜内产生蒸汽)为气液两相间的传质 提供了必要的条件。由于两组分挥发度的差异(即>1),使之气液两相接触时轻组份较 多地转入汽相,重组分较多地转入液相,这是由相平衡关系所决定,也正是因为物系的 1,所以只需将部分产品作为液相回流即可。可见,回流是一种工程上利用各组份挥 发度不同而使 本混合物进行 度分离的一种手段 3. 塔板的作用是提供气液分离的场所:每一块塔板是一个混合分离器,并且足够多的板数 可使各组分较完全分离

3 6.4.3 塔板的作用 塔板的作用是提供气液分离的场所;每一块塔板是一个混合分离器,并且足够多的板数 可使各组分较完全分离。因此每一块塔板是一个混合分离器,经过若干块塔板上的传质后(塔 板数足够多),即可达到对溶液中各组分进行较完全分离的目的。 6.4.4 回流的作用 回流的主要作用就是提供不平衡的汽液两相,而构成汽液两相接触传质的必要条件。 注意:工业用精馏塔内由于塔顶的液相回流和塔底的汽相回流,为每块塔板提供了汽、 液来源。 本节注意点: 1. 工业上用板式塔或填料塔分离液体均相混合物。 2. 精馏过程的基础是传质,而液相回流和汽相回流(釜内产生蒸汽)为气液两相间的传质 提供了必要的条件。由于两组分挥发度的差异(即>1),使之气液两相接触时轻组份较 多地转入汽相,重组分较多地转入液相,这是由相平衡关系所决定,也正是因为物系的 >1,所以只需将部分产品作为液相回流即可。可见,回流是一种工程上利用各组份挥 发度不同而使液体混合物进行高纯度分离的一种手段。 3. 塔板的作用是提供气液分离的场所;每一块塔板是一个混合分离器,并且足够多的板数 可使各组分较完全分离