第四节气体输送机械 一概述 1.气体输送机械在工业生产中的应用 ①气保稀送:为了克服管路的阻力,需要提高气体的压力。纯粹为了输送的目的而对气 体加压,压力一般都不高。但气体输送往往输送量很大,需要的动力往往相当大。 ②产生高在气体:化学工业中一些化学反应过程需要在高压下进行,如合成氨反应,乙 烯的本体聚合:一些分离过程也需要在高压下进行,如气体的液化与分离。这些高压进行的 过程对相关气体的输送机械出口压力提出了相当高的要求。 ③生产真空:相当多的单元操作是在低于常压的情况下进行,这时就需要真空泵从设图 中抽出气体以产生真空。 2.气体输送机械的一般特点 ①动力消耗大:对一定的质量流量,由于气体的密度小,其体积流量很大。因此气体输 送管中的流速比液体要大得多,前经济流速(1525m/s)约为后者(13m/s)的10倍。这 样,以各自的经济流速输送同样的质量流量,经相同的管长后气体的阻力损失约为液体的 10倍。因而气体输送机械的动力消耗往往很大。 ②气体输送机械体积一般都很庞大,对出口压力高的机械更是如此 ③由于气体的可压缩性,故在输送机械内部气体压力变化的同时,体积和温度也将随之 发生变化。这些变化对气体输送机械的结构、形状有很大影响。因此,气体输送机械需要根 据出口压力来加以分类。 3,气体给送机械的分类 气体输送机械也可以按工作原理分为离心式、旋转式、往复式以及喷射式等。按出口压 力(终压)和压缩比不同分为如下几类: ①通风机:终压(表压,下同)不大于15kPa(约1500mml0),压缩比1至1.15 ②鼓风机:终压15300kPa,压缩比小于4 ③压缩机:终压在300kPa以上,压缩比大于4。 ④真空泵:在设备内造成负压,终压为大气压,压缩比由真空度决定 二 离心式通风机 1.离心式通风机的结构特点 离心式通风机工作原理与离心泵相同, 结构也大同小异。 ①为适应输送风量大的要求, 通风机的 叶轮直径一般是比较大的。 ②叶轮上叶片的数目出较多」 ③叶片有平直的、前弯的、后弯的。通 风机的主要要求是通风量大,在不追求高效 率时,用前变叶片有利于提高压头,减小叶 轮直径

第四节 气体输送机械 一 概述 1.气体输送机械在工业生产中的应用 ①气体输送:为了克服管路的阻力,需要提高气体的压力。纯粹为了输送的目的而对气 体加压,压力一般都不高。但气体输送往往输送量很大,需要的动力往往相当大。 ②产生高压气体:化学工业中一些化学反应过程需要在高压下进行,如合成氨反应,乙 烯的本体聚合;一些分离过程也需要在高压下进行,如气体的液化与分离。这些高压进行的 过程对相关气体的输送机械出口压力提出了相当高的要求。 ③生产真空:相当多的单元操作是在低于常压的情况下进行,这时就需要真空泵从设备 中抽出气体以产生真空。 2.气体输送机械的一般特点 ①动力消耗大:对一定的质量流量,由于气体的密度小,其体积流量很大。因此气体输 送管中的流速比液体要大得多,前经济流速(15~25m/s)约为后者(1~3m/s)的 10 倍。这 样,以各自的经济流速输送同样的质量流量,经相同的管长后气体的阻力损失约为液体的 10 倍。因而气体输送机械的动力消耗往往很大。 ②气体输送机械体积一般都很庞大,对出口压力高的机械更是如此。 ③由于气体的可压缩性,故在输送机械内部气体压力变化的同时,体积和温度也将随之 发生变化。这些变化对气体输送机械的结构、形状有很大影响。因此,气体输送机械需要根 据出口压力来加以分类。 3.气体输送机械的分类 气体输送机械也可以按工作原理分为离心式、旋转式、往复式以及喷射式等。按出口压 力(终压)和压缩比不同分为如下几类: ①通风机:终压(表压,下同)不大于 15kPa(约 1500mmH2O),压缩比 1 至 1.15 ②鼓风机:终压 15~300kPa,压缩比小于 4。 ③压缩机:终压在 300kPa 以上,压缩比大于 4。 ④真空泵:在设备内造成负压,终压为大气压,压缩比由真空度决定。 二 离心式通风机 1.离心式通风机的结构特点 离心式通风机工作原理与离心泵相同, 结构也大同小异。 ①为适应输送风量大的要求,通风机的 叶轮直径一般是比较大的。 ②叶轮上叶片的数目比较多。 ③叶片有平直的、前弯的、后弯的。通 风机的主要要求是通风量大,在不追求高效 率时,用前变叶片有利于提高压头,减小叶 轮直径。 离心通风机及叶轮 1—机壳; 2—叶轮; 3—吸入口; 4—排出口 2

④机壳内逐渐扩大的通道及出口截面常不为圆形而为矩形。 2.离心式通风机的性能参数和特性曲线 (1)风量:按入口状态计的单位时间内的排气体积。m/s,h (2)金风压P,:单位体积气体通过风机时获得的能量,J/瓜,P阳 在风机进、出口之间写柏努利方程:A=g-+,-A+P-+Σ, 式中,(52-)g可以忽略:当气体直接由大气进入风机时,山=0,再忽略入口到出口的 能量损失,则上式变为: A=m-P+受=Pa+pm 说明①从该式可以看出,通风机的全风压由两部分组成, 部分是进出口的静压差,习惯上 称为静风压P:另一部分为进出口的动压头差,习惯上称为动风压P4: ②在离心泵中,系进出口处的动能差很小,可以忽略。但对离心通风机而,其气体出口 速度很高,动风压不仅不能忽略,且由于风机的压缩比很低,动风压在全压中所占比例较高。 (3)轴功和致 O-p N=:I产N0 0.D 风机的性能表上所列的性能参数,一般都是在1at、20℃的条件下测定的,在此条件 下空气的密度P%=120kg/,相应的全风压和 静风压分别记为Po和p0 (4)精性曲线:与离心泵一样,离心通风 机的特性参数也可以用特性曲线表示。特性曲 线由离心泵的生产厂家在1atm、20℃的条件用 空气测定,主要有P0Q、P0~QNQ和刀~Q 0 四条曲线。 3.离心式通风机的选型 1)根据气体种类和风压范围,确定风机 的类型 离心式通风机特性曲线 (2)确定所求的风量和全风压。风量根据 生产任务来定:全风压按柏努利方程来求,但要按标准状况校正,即 BE→n→Pa:Pm=n合-是 根据按入口状态计的风量和校正后的全风压在产品系列表中查找合适的型号 例题2气体度对风机重的影响。用离心通风机将空气送至表压为490.5阳的锅炉燃烧 室,通风机的特性曲线如图所示。已知在夏季(气温为20C,大气压为101.3Ka)管路中 的气体流量为2.4k/s,且流动已进入阻力平方区。试求在冬季气功温降为20C、大气压 不变的情况下,管路中的气体质量流量为多少?

④机壳内逐渐扩大的通道及出口截面常不为圆形而为矩形。 2.离心式通风机的性能参数和特性曲线 (1)风量:按入口状态计的单位时间内的排气体积。m 3 /s,m 3 /h (2)全风压 pt :单位体积气体通过风机时获得的能量,J/m3,Pa 在风机进、出口之间写柏努利方程: t hf u u p g z z p p + − = − + − + 2 ( ) ( ) ( ) 2 1 2 2 2 1 2 1 式中, (z2 − z1 )g 可以忽略;当气体直接由大气进入风机时, u1 = 0 ,再忽略入口到出口的 能量损失,则上式变为: t pst pk u p = p − p + = + 2 ( ) 2 2 2 1 说明①从该式可以看出,通风机的全风压由两部分组成,一部分是进出口的静压差,习惯上 称为静风压 pst ;另一部分为进出口的动压头差,习惯上称为动风压 pk 。 ②在离心泵中,泵进出口处的动能差很小,可以忽略。但对离心通风机而,其气体出口 速度很高,动风压不仅不能忽略,且由于风机的压缩比很低,动风压在全压中所占比例较高。 (3)轴功率和效率 1000 = Q pt N ; 1000 = N Q pt 风机的性能表上所列的性能参数,一般都是在 1atm、20℃的条件下测定的,在此条件 下空气的密度 0 =1.20 kg/m3 ,相应的全风压和 静风压分别记为 pt0 和 pst0 (4)特性曲线:与离心泵一样,离心通风 机的特性参数也可以用特性曲线表示。特性曲 线由离心泵的生产厂家在 1atm、20℃的条件用 空气测定,主要有 pt0 ~Q、pst0 ~Q、N~Q 和 ~ Q 四条曲线。 3.离心式通风机的选型 (1)根据气体种类和风压范围,确定风机 的类型 (2)确定所求的风量和全风压。风量根据 生产任务来定;全风压按柏努利方程来求,但要按标准状况校正,即 0 . . B E → pt → pt ; 0 1.2 pt0 = pt = 根据按入口状态计的风量和校正后的全风压在产品系列表中查找合适的型号。 例题 2 气体密度对风机流量的影响。用离心通风机将空气送至表压为 490.5Pa 的锅炉燃烧 室,通风机的特性曲线如图所示。已知在夏季(气温为 20C,大气压为 101.3Kpa)管路中 的气体流量为 2.4kg/s,且流动已进入阻力平方区。试求在冬季气功温降为-20C、大气压 不变的情况下,管路中的气体质量流量为多少? 离心式通风机特性曲线

H 1 2 解:由给定条件可知,在夏季气体状态与风机特性曲线测定条件相同,空气密度为 p=12g/m3。于是通风机在夏季的体积流量为 由通风机的特性曲线查得,此时风机产生的风压为P7=2.5kPa。于是夏季通风机的工作点 为(2,2.5)。该点应该落在管路特性曲线上。管路特性曲线可通过在风机入口和锅炉燃烧 室之间写柏努利方程得到: m0,-nH+g]-w5+K0: 将工点数据代入至pr表达式中,可得K值为418.6。 在冬空气密度为品=,管内瓷动已进入阻力平方区,因此 K值不变。在冬季管路所需要的风压与流量的关系为 将上式换算成风机测定状况下的风压: -490.5+418.6p0 于是: pr=405号+4186002=490,5号+418.6x1202=4204+5030 这是冬季工作条件下的管路特性曲线,它与风机特性曲线的交点A即为风机在冬季的工作 点,由A点可知时,冬季送风体积流量为2.03ms,相应的质量流量为2.84kg5。 主样(1)当气体的压缩性可以忽略时,气体输送路的计算与液体输送管路计算相似,所不 同的是风机本身及其管路特性曲线与空气的密度有关,因此当输送的不是常温、常压空气时 管路特性曲线应事先加以换算 (2)用同样的管路输送气体,气体的温度降低,密度增大,质量流量可能有明显的增加

解:由给定条件可知,在夏季气体状态与风机特性曲线测定条件相同,空气密度为 3 =1.2kg/ m 。于是通风机在夏季的体积流量为 m s G Q 2 / 1.2 2.4 3 = = = 由通风机的特性曲线查得,此时风机产生的风压为 pT = 2.5kPa 。于是夏季通风机的工作点 为(2,2.5)。该点应该落在管路特性曲线上。管路特性曲线可通过在风机入口和锅炉燃烧 室之间写柏努利方程得到: ( ) 2 2 2 1 490.5 2 K Q u d l pT p p = + = − + + 其中 K 值按下式定义: 2 4 8 d d l K = + 将工点数据代入至 pT表达式中,可得 K 值为 418.6。 在冬季,空气密度为 3 1.4 / 273 20 273 22.4 29 ' = k g m − = 。管内流动已进入阻力平方区,因此 K 值不变。在冬季管路所需要的风压与流量的关系为 ( ) 2 2 2 1 490.5 418.6 ' 2 ' Q u d l p T p p = + = − + + 将上式换算成风机测定状况下的风压: 2 490.5 418.6 ' ' p' T pT Q = = + 于是: 2 2 2 418.6 1.2 420.4 502.3 1.4 1.2 418.6 490.5 ' pT = 490.5 + Q = + Q = + Q 这是冬季工作条件下的管路特性曲线,它与风机特性曲线的交点 A 即为风机在冬季的工作 点,由 A 点可知时,冬季送风体积流量为 2.03m3 /s,相应的质量流量为 2.84kg/s。 点评(1)当气体的压缩性可以忽略时,气体输送路的计算与液体输送管路计算相似,所不 同的是风机本身及其管路特性曲线与空气的密度有关。因此当输送的不是常温、常压空气时, 管路特性曲线应事先加以换算。 (2)用同样的管路输送气体,气体的温度降低,密度增大,质量流量可能有明显的增加

三离心式的鼓风机 离心式鼓风机的结构特点:离心式鼓风机的外形与离心泵相象,内部结构也有许多相同 之处。例如,离心式鼓风机的蜗壳形通道 亦为圆形:但外壳直径与厚度之出较大: 叶轮上叶片数目较多:转速较高:叶轮夕 周都装有导论。 单级出口表压多在30kPa以内:多到 可达0.3MPa. 离心式鼓风机的选型方法与离心式通 风机相同。 四离心式压缩机 1.结构 一定子与转子 转子:主轴、多级叶轮、轴套及平衡元件 定子:气缸和隔板 2.工作原理:气体沿轴向进入各级叶轮中心处,被旋转的叶轮做功,受离心力的作用, 以很高的速度离开叶轮,进入扩压器。气体在扩压器内降速、增压。经扩压器减速、增压后 气体进入弯道,使流向反转180度后进入回流器,经过回流器后又进入下一级叶轮。显然 弯道和回流器是沟通前一级叶轮和后一级叶轮的通道。如此,气体在多个叶轮中被增加数次, 能以很高的压力能离开」 3.特性曲线 离心式压缩机的HQ曲线与离心式通风机在形状上相似。在小流量时都呈现出压力随 流量的增加而上升的情况 4.特点 与往复压缩机相比,离心式压缩机右如下优点:体积和重量都很小而或流量很大:供气 均匀:运转平稳:易损部件少、维护方便。因此,除非压力要求非常高,离心式压缩机已有 取代往复式压缩机的趋势。而且,离心式压缩机己经发展成为非常大型的设备,流量达几十 万立方米时,出口压力达几十兆帕。 五罗茨鼓风机 罗茨鼓风机的工作原理与齿轮泵类似。如图所示, 机壳内有两个渐开摆线形的转子,两转子的旋转方向相 反,可使气体从机壳一侧吸,从另一侧排出。转子与转 子、转子与机壳之间的缝隙很小,使转子能自由运动而 无过多泄漏。 属于正位移型的罗茨风机风量与转速成正比,与出 口压强无关。该风机的风量范围可自2至500m/min, 图1-66罗茨鼓风机

三 离心式的鼓风机 离心式鼓风机的结构特点:离心式鼓风机的外形与离心泵相象,内部结构也有许多相同 之处。例如,离心式鼓风机的蜗壳形通道 亦为圆形;但外壳直径与厚度之比较大; 叶轮上叶片数目较多;转速较高;叶轮外 周都装有导论。 单级出口表压多在 30kPa 以内;多级 可达 0.3MPa。 离心式鼓风机的选型方法与离心式通 风机相同。 四 离心式压缩机 1.结构——定子与转子 转子:主轴、多级叶轮、轴套及平衡元件 定子:气缸和隔板 2.工作原理:气体沿轴向进入各级叶轮中心处,被旋转的叶轮做功,受离心力的作用, 以很高的速度离开叶轮,进入扩压器。气体在扩压器内降速、增压。经扩压器减速、增压后 气体进入弯道,使流向反转 180 度后进入回流器,经过回流器后又进入下一级叶轮。显然, 弯道和回流器是沟通前一级叶轮和后一级叶轮的通道。如此,气体在多个叶轮中被增加数次, 能以很高的压力能离开。 3.特性曲线 离心式压缩机的 H~Q 曲线与离心式通风机在形状上相似。在小流量时都呈现出压力随 流量的增加而上升的情况。 4.特点 与往复压缩机相比,离心式压缩机有如下优点:体积和重量都很小而或流量很大;供气 均匀;运转平稳;易损部件少、维护方便。因此,除非压力要求非常高,离心式压缩机已有 取代往复式压缩机的趋势。而且,离心式压缩机已经发展成为非常大型的设备,流量达几十 万立方米/时,出口压力达几十兆帕。 五 罗茨鼓风机 罗茨鼓风机的工作原理与齿轮泵类似。如图所示, 机壳内有两个渐开摆线形的转子,两转子的旋转方向相 反,可使气体从机壳一侧吸,从另一侧排出。转子与转 子、转子与机壳之间的缝隙很小,使转子能自由运动而 无过多泄漏。 属于正位移型的罗茨风机风量与转速成正比,与出 口压强无关。该风机的风量范围可自 2 至 500m 3 /min, 图 1-66 罗茨鼓风机

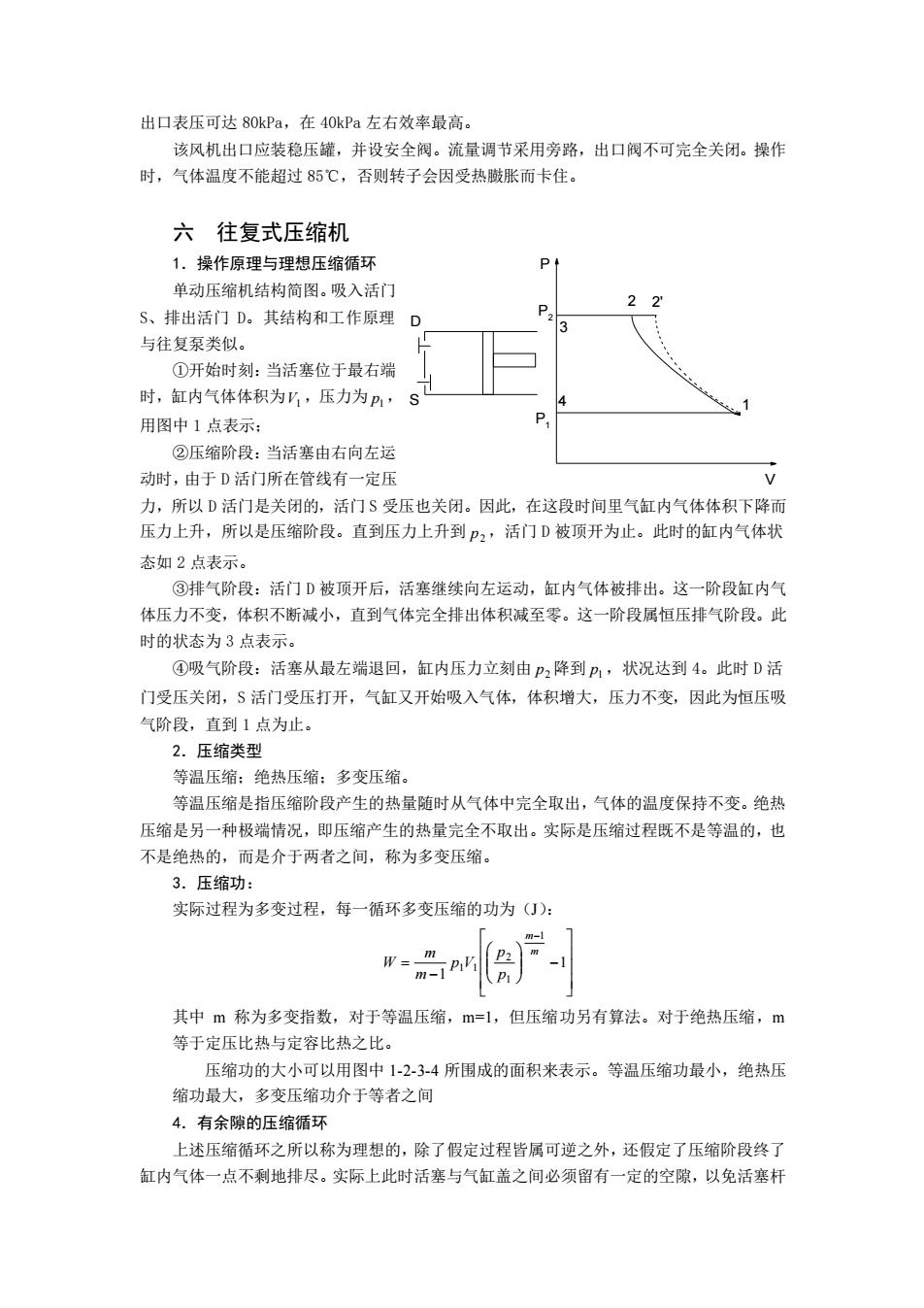

出口表压可达80kPa,在4OkPa左右效率最高。 该风机出口应装稳压罐,并设安全阀。流量调节采用旁路,出口阀不可完全关闭。操作 时,气体温度不能超过85℃,否则转子会因受热臌胀而卡住。 六往复式压缩机 1.操作原理与理想压缩循环 单动压缩机结构简图。吸入活门 S、排出活门D。其结构和工作原型 与往复泵类似。 ①开始时刻:当活塞位于最右端 时,缸内气体体积为,压力为。 用图中1点表示: ②压缩阶段:当活塞由右向左运 动时,由于D活门所在管线有一定压 力,所以D活门是关闭的,活门S受压也关闭。因此,在这段时间里气缸内气体体积下降而 压力上升,所以是压缩阶段。直到压力上升到P2,活门D被项开为止。此时的缸内气体状 态如2点表示。 ③排气阶段:活门D被顶开后,活塞继续向左运动,缸内气体被排出。这一阶段缸内气 体压力不变,体积不断减小,直到气体完全排出体积减至零。这一阶段属恒压排气阶段。此 时的状态为3点表示。 ④吸气阶段:活塞从最左端退回,缸内压力立刻由P2降到户,状况达到4。此时D活 门受压关闭,S活门受压打开,气缸又开始吸入气体,体积增大,压力不变,因此为恒压吸 气阶段,直到1点为止 2.压缩类型 等温压缩:绝热压缩:多变压缩。 等温压缩是指压缩阶段产生的热量随时从气体中完全取出,气体的温度保持不变。绝热 压缩是另一种极端情况,即压缩产生的热量完全不取出。实际是压缩过程既不是等温的,也 不是绝热的,而是介于两者之间,称为多变压缩。 3.压缩功 实际过程为多变过程,每一循环多变压缩的功为(J): 其中m称为多变指数,对于等温压缩,m=l,但压缩功另有算法。对于绝热压缩,m 等于定压比热与定容比热之比。 压缩功的大小可以用图中1-2-34所围成的面积来表示。等温压缩功最小,绝热压 缩功最大,多变压缩功介于等者之间 4.有余隙的压缩循环 上述压缩循环之所以称为理想的,除了假定过程皆属可逆之外,还假定了压缩阶段终了 缸内气体一点不剩地排尽。实际上此时活塞与气缸盖之间必须留有一定的空隙,以免活塞杆

出口表压可达 80kPa,在 40kPa 左右效率最高。 该风机出口应装稳压罐,并设安全阀。流量调节采用旁路,出口阀不可完全关闭。操作 时,气体温度不能超过 85℃,否则转子会因受热臌胀而卡住。 六 往复式压缩机 1.操作原理与理想压缩循环 单动压缩机结构简图。吸入活门 S、排出活门 D。其结构和工作原理 与往复泵类似。 ①开始时刻:当活塞位于最右端 时,缸内气体体积为 V1 ,压力为 p1, 用图中 1 点表示; ②压缩阶段:当活塞由右向左运 动时,由于 D 活门所在管线有一定压 力,所以 D 活门是关闭的,活门 S 受压也关闭。因此,在这段时间里气缸内气体体积下降而 压力上升,所以是压缩阶段。直到压力上升到 p2 ,活门 D 被顶开为止。此时的缸内气体状 态如 2 点表示。 ③排气阶段:活门 D 被顶开后,活塞继续向左运动,缸内气体被排出。这一阶段缸内气 体压力不变,体积不断减小,直到气体完全排出体积减至零。这一阶段属恒压排气阶段。此 时的状态为 3 点表示。 ④吸气阶段:活塞从最左端退回,缸内压力立刻由 p2 降到 p1 ,状况达到 4。此时 D 活 门受压关闭,S 活门受压打开,气缸又开始吸入气体,体积增大,压力不变,因此为恒压吸 气阶段,直到 1 点为止。 2.压缩类型 等温压缩;绝热压缩;多变压缩。 等温压缩是指压缩阶段产生的热量随时从气体中完全取出,气体的温度保持不变。绝热 压缩是另一种极端情况,即压缩产生的热量完全不取出。实际是压缩过程既不是等温的,也 不是绝热的,而是介于两者之间,称为多变压缩。 3.压缩功: 实际过程为多变过程,每一循环多变压缩的功为(J): − − = − 1 1 1 1 2 1 1 m m p p p V m m W 其中 m 称为多变指数,对于等温压缩,m=1,但压缩功另有算法。对于绝热压缩,m 等于定压比热与定容比热之比。 压缩功的大小可以用图中 1-2-3-4 所围成的面积来表示。等温压缩功最小,绝热压 缩功最大,多变压缩功介于等者之间 4.有余隙的压缩循环 上述压缩循环之所以称为理想的,除了假定过程皆属可逆之外,还假定了压缩阶段终了 缸内气体一点不剩地排尽。实际上此时活塞与气缸盖之间必须留有一定的空隙,以免活塞杆 2' 4 3 2 1 V P P1 P2 S D

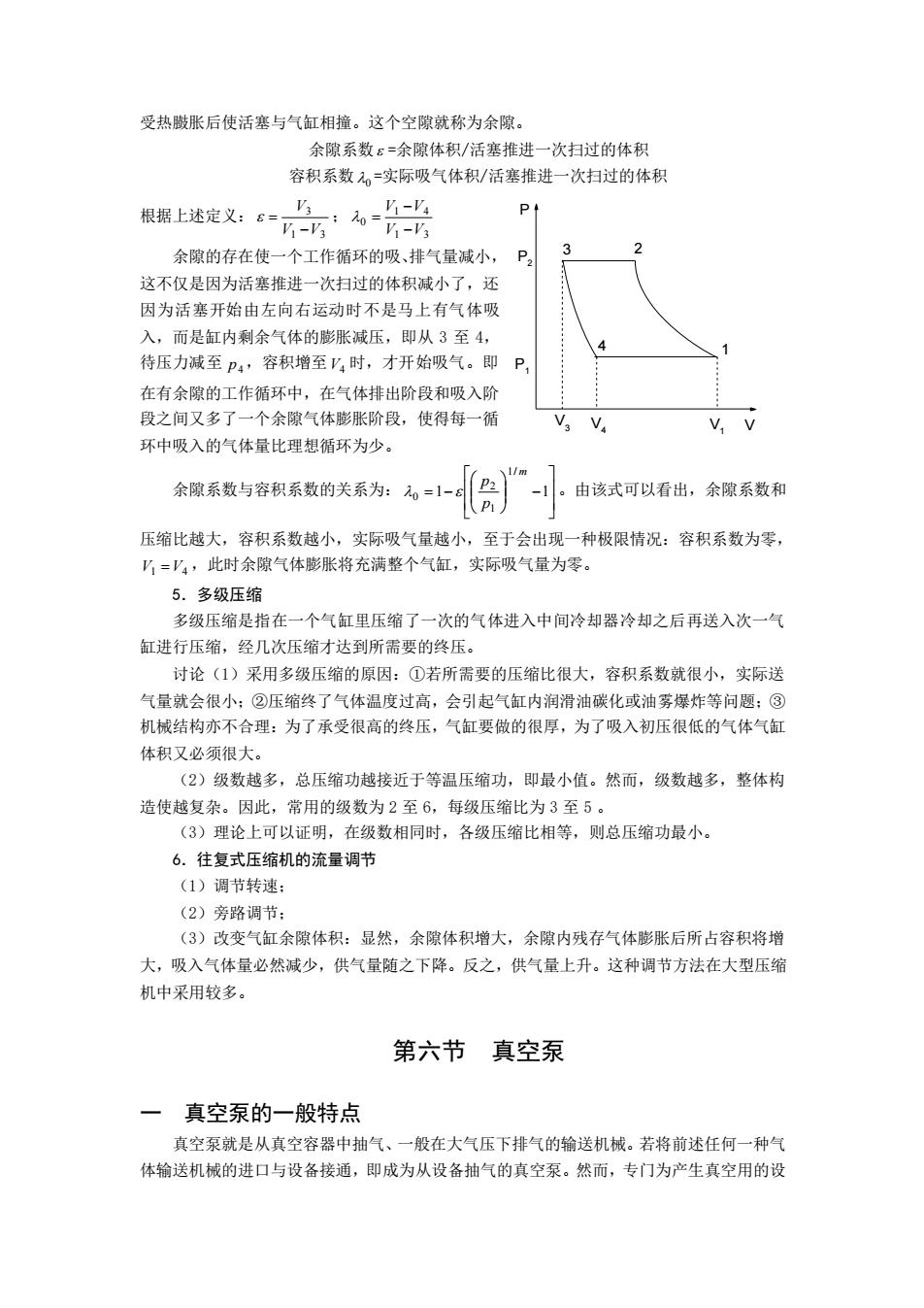

受热臌胀后使活塞与气红相撞。这个空隙就称为余隙。 余隙系数ε=余隙体积/活塞推进一次扫过的体积 容积系数=实际吸气体积/活塞推进一次扫过的体积 余隙的存在使一个工作循环的吸、排气量减小,P2 这不仅是因为活塞推进一次扫过的体积减小了,还 因为活塞开始由左向右运动时不是马上有气体吸 入,而是缸内剩余气体的膨胀减压,即从3至4, 待压力减至P4,容积增至上时,才开始吸气。即 P. 在有金隙的工作循环中,在气体排出阶段和吸入阶 段之间又多了一个余隙气体膨胀阶段,使得每一循 Va V VV 环中吸入的气体量比理想循环为少。 余第系数与容积系数的关系为:-1[会川 -1。由该式可以看出,余隙系数和 压缩比越大,容积系数越小,实际吸气量越小,至于会出现一种极限情况:容积系数为零, 了=V4,此时余隙气体膨胀将充满整个气缸,实际吸气量为零。 5.多级压缩 多级压缩是指在一个气缸里压缩了一次的气体进入中间冷却器冷却之后再送入次一气 缸进行压缩,经几次压缩才达到所需要的终压。 讨论(1)采用多级压缩的原因:①若所需要的压缩比很大,容积系数就很小,实际送 气量就会很小:②压缩终了气体温度过高,会引起气缸内润滑油碳化或油雾爆炸等问题:③ 机械结构亦不合理:为了承受很高的终压,气缸要做的很厚,为了吸入初压很低的气体气缸 体积又必须很大。 (2)级数越多,总压缩功越接近于等温压缩功,即最小值。然而,级数越多,整体构 造使越复杂。因此,常用的级数为2至6,每级压缩比为3至5。 (3)理论上可以证明,在级数相同时,各级压缩比相等,则总压缩功最小。 6.往复式压缩机的流量调节 (1)调节转速: (2)旁路调节 (3)改变气缸余隙体积:显然,余隙体积增大,余隙内残存气体膨胀后所占容积将增 大,吸入气体量必然减少,供气量随之下降。反之,供气量上升。这种调节方法在大型压缩 机中采用较多。 第六节真空泵 真空泵的一般特点 真空泵就是从真空容器中抽气、一般在大气压下排气的输送机械。若将前述任何一种气 体输送机械的进口与设备接通,即成为从设备抽气的真空泵。然而,专门为产生真空用的设

受热臌胀后使活塞与气缸相撞。这个空隙就称为余隙。 余隙系数 =余隙体积/活塞推进一次扫过的体积 容积系数 0 =实际吸气体积/活塞推进一次扫过的体积 根据上述定义: 1 3 3 V V V − = ; 1 3 1 4 0 V V V V − − = 余隙的存在使一个工作循环的吸、排气量减小, 这不仅是因为活塞推进一次扫过的体积减小了,还 因为活塞开始由左向右运动时不是马上有气体吸 入,而是缸内剩余气体的膨胀减压,即从 3 至 4, 待压力减至 p4 ,容积增至 V4 时,才开始吸气。即 在有余隙的工作循环中,在气体排出阶段和吸入阶 段之间又多了一个余隙气体膨胀阶段,使得每一循 环中吸入的气体量比理想循环为少。 余隙系数与容积系数的关系为: − = 1− 1 1/ 1 2 0 m p p 。由该式可以看出,余隙系数和 压缩比越大,容积系数越小,实际吸气量越小,至于会出现一种极限情况:容积系数为零, V1 =V4 ,此时余隙气体膨胀将充满整个气缸,实际吸气量为零。 5.多级压缩 多级压缩是指在一个气缸里压缩了一次的气体进入中间冷却器冷却之后再送入次一气 缸进行压缩,经几次压缩才达到所需要的终压。 讨论(1)采用多级压缩的原因:①若所需要的压缩比很大,容积系数就很小,实际送 气量就会很小;②压缩终了气体温度过高,会引起气缸内润滑油碳化或油雾爆炸等问题;③ 机械结构亦不合理:为了承受很高的终压,气缸要做的很厚,为了吸入初压很低的气体气缸 体积又必须很大。 (2)级数越多,总压缩功越接近于等温压缩功,即最小值。然而,级数越多,整体构 造使越复杂。因此,常用的级数为 2 至 6,每级压缩比为 3 至 5 。 (3)理论上可以证明,在级数相同时,各级压缩比相等,则总压缩功最小。 6.往复式压缩机的流量调节 (1)调节转速; (2)旁路调节; (3)改变气缸余隙体积:显然,余隙体积增大,余隙内残存气体膨胀后所占容积将增 大,吸入气体量必然减少,供气量随之下降。反之,供气量上升。这种调节方法在大型压缩 机中采用较多。 第六节 真空泵 一 真空泵的一般特点 真空泵就是从真空容器中抽气、一般在大气压下排气的输送机械。若将前述任何一种气 体输送机械的进口与设备接通,即成为从设备抽气的真空泵。然而,专门为产生真空用的设 V4 V3 V1 4 3 2 1 V P P1 P2

备却有其获得之处 (1)由于吸入气体的密度很低,要求真空泵的体积必须足够大 (2)压缩比很高,所以余照的影响很大。 真空泵的主要性能参数有: (1)极限剩余压力(或真空度):这是真空泵所能达到最低压力: (2)抽气速率:单位时间内真空系在极限剩余压力下所吸入的气体体积,亦即真空泵 的生产能力。 二往复式真空泵 与往复式压缩式的物造显蒡风别,但也有其自身的特占】 (1)在低压下操作,气缸内、外压差很小,所用的活门必须更加轻巧: (2)当要求达到较好的真空度时,压缩比会很大,余隙容积必须很小,否则就不能保 证较大的吸气量。 (3)为减少余隙的影响,设有连通活塞左右两侧的平衡气道。 干式往复真空泵可造成高达96%^99.9的真空度:湿式则只能达到80^85% 三水环真空泵 水环真空泵的外壳呈圆形,其中的叶轮偏心安装。启动前,泵内注入一定量的水,当叶 轮旋转时,由于离心力的作用,水被甩至壳噬形成水环。此水环具有密封作用,使叶片间的 空隙形成许多大小不同的密封室。由于叶轮的旋转运动,密封室外由小变大形成真空,将气 体从吸入口吸入:继而密封室由大变小,气体由压出口接出。 水环真空泵结构简单、紧凑,最高真空度可达85% 四液环真空泵 叶环泵外壳呈椭圆形。当叶轮旋转时液体被抛向四周形成一椭圆形液环,在其轴方向 形成两个月牙形的工作腔。由于叶轮的旋转运动,每个工作腔内密封室逐渐由小变大而从吸 入口吸入气体:然后又由大变小,将气体强行排出。 五旋片真空泵 六喷射真空泵 喷射泵是利用高速流体射流量压力能向动能转换所造成的真空,将气体吸入泵内,并在 混合室通过碰撞、混合以提高吸入气体的机械能,气体和工作流体一并排出泵外。喷射泵的 流体可以水,也可以是水蒸汽,分别称为水喷射泵和蒸汽喷射泵 单级蒸汽喷射泵仅能达到9%的真空度,为获得更高的真空度可采用多级蒸汽喷射泵 喷射泵的优点是工作压强范围大,抽气量大,结构简单,适应性强。缺点是效率低

备却有其获得之处 (1)由于吸入气体的密度很低,要求真空泵的体积必须足够大; (2)压缩比很高,所以余隙的影响很大。 真空泵的主要性能参数有: (1)极限剩余压力(或真空度):这是真空泵所能达到最低压力; (2)抽气速率:单位时间内真空泵在极限剩余压力下所吸入的气体体积,亦即真空泵 的生产能力。 二 往复式真空泵 与往复式压缩式的构造显著区别,但也有其自身的特点: (1)在低压下操作,气缸内、外压差很小,所用的活门必须更加轻巧; (2)当要求达到较好的真空度时,压缩比会很大,余隙容积必须很小,否则就不能保 证较大的吸气量。 (3)为减少余隙的影响,设有连通活塞左右两侧的平衡气道。 干式往复真空泵可造成高达 96%~99.9 的真空度;湿式则只能达到 80~85% 三 水环真空泵 水环真空泵的外壳呈圆形,其中的叶轮偏心安装。启动前,泵内注入一定量的水,当叶 轮旋转时,由于离心力的作用,水被甩至壳壁形成水环。此水环具有密封作用,使叶片间的 空隙形成许多大小不同的密封室。由于叶轮的旋转运动,密封室外由小变大形成真空,将气 体从吸入口吸入;继而密封室由大变小,气体由压出口排出。 水环真空泵结构简单、紧凑,最高真空度可达 85%。 四 液环真空泵 叶环泵外壳呈椭圆形。当叶轮旋转时液体被抛向四周形成一椭圆形液环,在其轴方向上 形成两个月牙形的工作腔。由于叶轮的旋转运动,每个工作腔内密封室逐渐由小变大而从吸 入口吸入气体;然后又由大变小,将气体强行排出。 五 旋片真空泵 六 喷射真空泵 喷射泵是利用高速流体射流量压力能向动能转换所造成的真空,将气体吸入泵内,并在 混合室通过碰撞、混合以提高吸入气体的机械能,气体和工作流体一并排出泵外。喷射泵的 流体可以水,也可以是水蒸汽,分别称为水喷射泵和蒸汽喷射泵。 单级蒸汽喷射泵仅能达到 90%的真空度,为获得更高的真空度可采用多级蒸汽喷射泵。 喷射泵的优点是工作压强范围大,抽气量大,结构简单,适应性强。缺点是效率低