第二章流体输送机械 第一节概述 如果说管路是设备与设备之间、车间与车间之间、工厂与工厂之间联系的通道的话,则 流体输送机械是这种联系的动力所在。以供料点和需料点为截面列柏努利方程: 其中,是流体输送机械对单位重量流体所做的功。从上式可以看出,采用流体输送机械操 作的目的可能是为了提高流体的动能、位能或静压能,或用于克服沿程的阻力,也可能几种 目的兼而有之。 流体输送机械分类 介质: 液体一一泵 气体一一风机、压缩机 工作原理: 离心式 正位移式(容积式:往复式、旋转式 其它(如喷射式) 第二节离心泵 离心泵结构简单,操作容易,流量易于调节,且能适用于多种特殊性质物料,因此在工 业生产中普遍被采用。 一离心泵的主要部件和工作原理 .半蔽

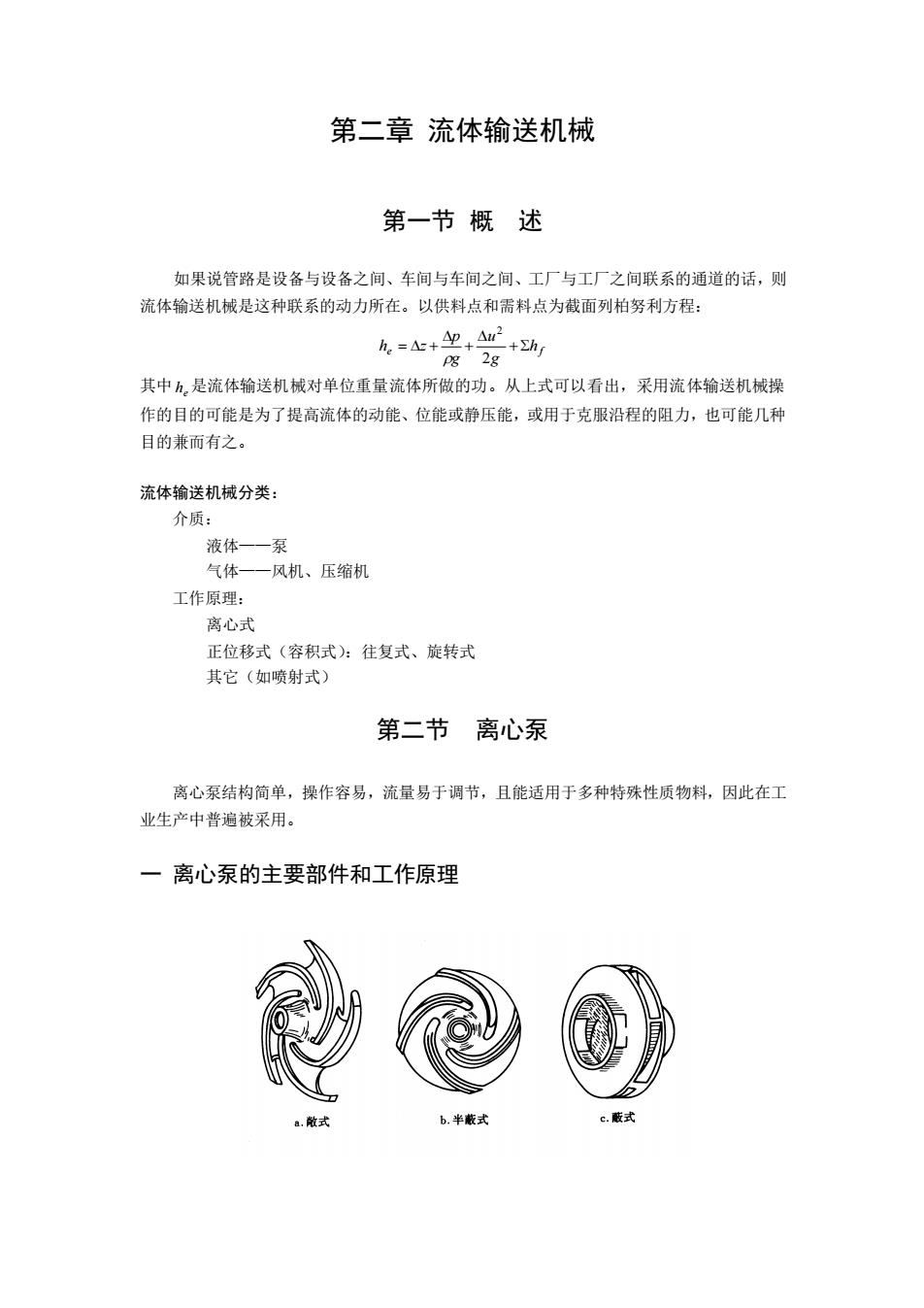

第二章 流体输送机械 第一节 概 述 如果说管路是设备与设备之间、车间与车间之间、工厂与工厂之间联系的通道的话,则 流体输送机械是这种联系的动力所在。以供料点和需料点为截面列柏努利方程: e h f g u g p h z + + = + 2 2 其中 he 是流体输送机械对单位重量流体所做的功。从上式可以看出,采用流体输送机械操 作的目的可能是为了提高流体的动能、位能或静压能,或用于克服沿程的阻力,也可能几种 目的兼而有之。 流体输送机械分类: 介质: 液体——泵 气体——风机、压缩机 工作原理: 离心式 正位移式(容积式):往复式、旋转式 其它(如喷射式) 第二节 离心泵 离心泵结构简单,操作容易,流量易于调节,且能适用于多种特殊性质物料,因此在工 业生产中普遍被采用。 一 离心泵的主要部件和工作原理

1.离心泵的主要部件 (1)叶轮:叶轮是离心泵的核心部件,由4-8片的叶片组成,构成了数目相同的液体 通道。按有无盖板分为开式、闭式和半开式(其作用见教材)。 (2)桑毫:泵体的外壳,它包围叶轮,在叶轮四周开成一个截面积逐渐扩大的蜗牛壳 形通道。此外,泵壳还设有与叶轮所在平面垂直的入口和切线出口。 (3)桑釉:位于叶轮中心且与叶轮所在平面垂直的一根轴。它由电机带动旋转,以带 动叶轮旋转。 2.离心泵的工作原理 (1)叶轮被泵轴带动旋转,对位于叶片间的流体做功,流体受离心力的作用,由叶轮 中心被抛向外围。当流体到达叶轮外周时,流速非常高。 (2)泵壳汇集从各叶片间被抛出的液体,这些液体在壳内顺着蜗壳形通道逐渐扩大的 方向流动,使流体的动能转化为静压能,减小能量损失。所以泵壳的作用不仅在于汇集液体, 它更是一个能量转换装置。 (3)液体吸上原理:依靠叶轮高速旋转,迫 使叶轮中心的液体以很高的速度被抛开,从而在叶 轮中心形成低压,低位槽中的液体因此被源源不断 地吸上。 气缚现象:如果离心泵在启动前壳内充满的是 气体,则启动后叶轮中心气体被抛时不能在该处形 成足够大的真空度,这样槽内液体便不能被吸上。 这一现象称为气缚。(通过第一章的一个例题加以 类比说明)。 为防止气缚现象的发生,离心泵启动前要用外 来的液体将泵壳内空间灌满。这一步操作称为潮 泵。为防止灌入泵壳内的液体因重力流入低位槽 内,在泵吸入管路的入口处装有止逆阀(底阀》 离心泵装置简图 如果泵的位置低于槽内液面,则启动时无需灌泵。 1一叶轮2-系壳3一系轴 (4)叶轮外周安装导轮,使泵内液体能量转 4一吸入管:5一底阀6一压出管 换效率高。导轮是位于叶轮外周的固定的带叶片的 环。这此叶片的弯曲方向与叶轮叶片的弯曲方向相 反,其弯曲角度正好与液体从叶轮流出的方向相适应,引导液体在泵壳通道内平稳地改变方 向,使能量损耗最小,动压能转换为静压能的效率高。 (5)后盖板上的平衡孔消除轴向推力。离开叶轮周边的液体压力已经较高,有一部分 会渗到叶轮后盖板后侧,而叶轮前侧液体入口处为低压,因而产生了将叶轮推向泵入口一侧 的轴向推力。这容易引起叶轮与泵壳接触处的磨损,严重时还会产生振动。平衡孔使一部分 高压液体泄露到低压区,减轻叶轮前后的压力差。但由此也会此起泵效率的降低。 (6)轴封装置保证离心泵正常、高效运转。离心泵在工作是泵轴旋转而壳不动,其间 的环隙如果不加以封或密封不好,则外界的空气会参入叶轮中心的低压区,使泵的流量、 效率下降。严重时流量为零 气缚。通常,可以采用机械密封或填料密封来实现轴与壳之 间的密封

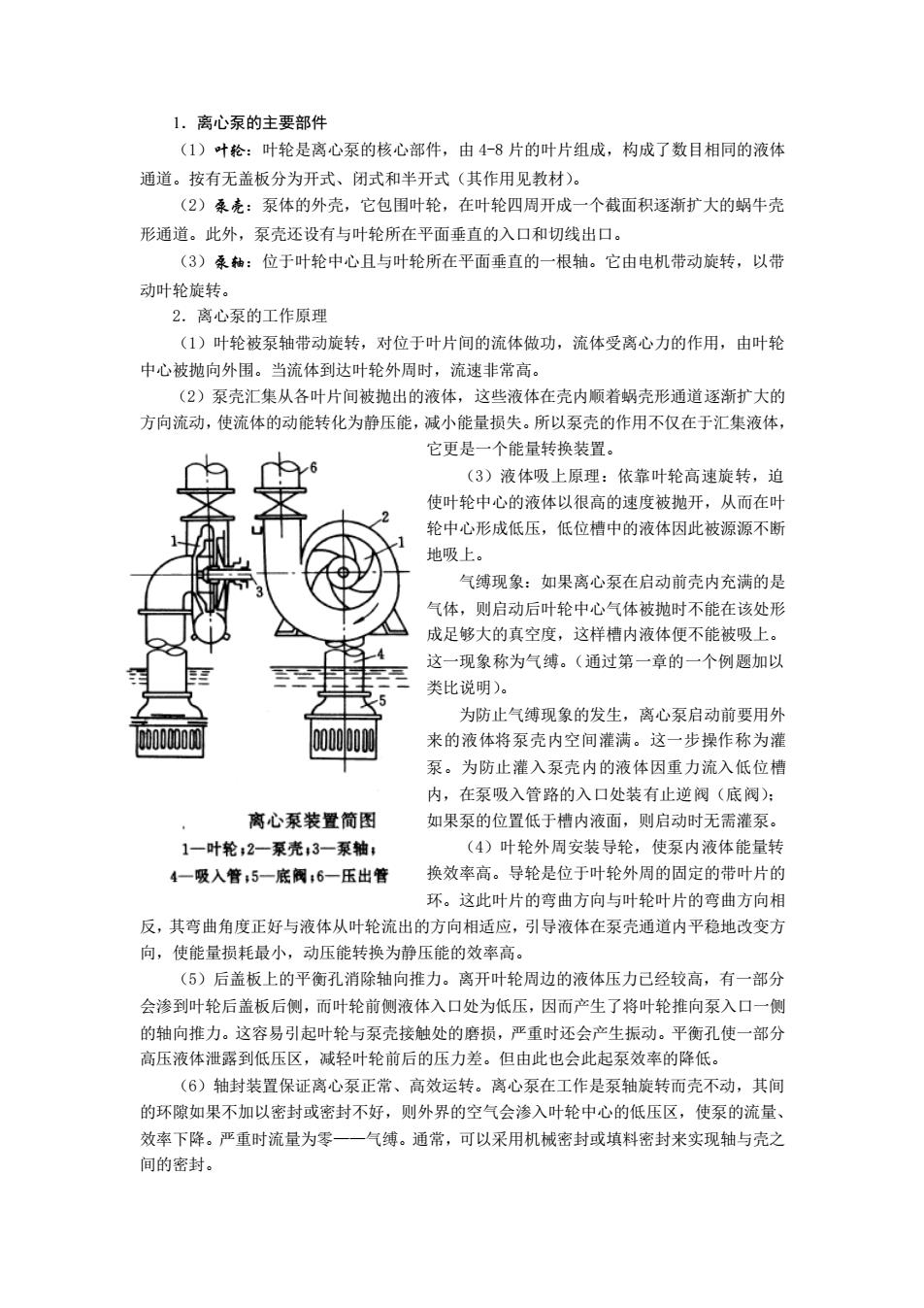

1.离心泵的主要部件 (1)叶轮:叶轮是离心泵的核心部件,由 4-8 片的叶片组成,构成了数目相同的液体 通道。按有无盖板分为开式、闭式和半开式(其作用见教材)。 (2)泵壳:泵体的外壳,它包围叶轮,在叶轮四周开成一个截面积逐渐扩大的蜗牛壳 形通道。此外,泵壳还设有与叶轮所在平面垂直的入口和切线出口。 (3)泵轴:位于叶轮中心且与叶轮所在平面垂直的一根轴。它由电机带动旋转,以带 动叶轮旋转。 2.离心泵的工作原理 (1)叶轮被泵轴带动旋转,对位于叶片间的流体做功,流体受离心力的作用,由叶轮 中心被抛向外围。当流体到达叶轮外周时,流速非常高。 (2)泵壳汇集从各叶片间被抛出的液体,这些液体在壳内顺着蜗壳形通道逐渐扩大的 方向流动,使流体的动能转化为静压能,减小能量损失。所以泵壳的作用不仅在于汇集液体, 它更是一个能量转换装置。 (3)液体吸上原理:依靠叶轮高速旋转,迫 使叶轮中心的液体以很高的速度被抛开,从而在叶 轮中心形成低压,低位槽中的液体因此被源源不断 地吸上。 气缚现象:如果离心泵在启动前壳内充满的是 气体,则启动后叶轮中心气体被抛时不能在该处形 成足够大的真空度,这样槽内液体便不能被吸上。 这一现象称为气缚。(通过第一章的一个例题加以 类比说明)。 为防止气缚现象的发生,离心泵启动前要用外 来的液体将泵壳内空间灌满。这一步操作称为灌 泵。为防止灌入泵壳内的液体因重力流入低位槽 内,在泵吸入管路的入口处装有止逆阀(底阀); 如果泵的位置低于槽内液面,则启动时无需灌泵。 (4)叶轮外周安装导轮,使泵内液体能量转 换效率高。导轮是位于叶轮外周的固定的带叶片的 环。这此叶片的弯曲方向与叶轮叶片的弯曲方向相 反,其弯曲角度正好与液体从叶轮流出的方向相适应,引导液体在泵壳通道内平稳地改变方 向,使能量损耗最小,动压能转换为静压能的效率高。 (5)后盖板上的平衡孔消除轴向推力。离开叶轮周边的液体压力已经较高,有一部分 会渗到叶轮后盖板后侧,而叶轮前侧液体入口处为低压,因而产生了将叶轮推向泵入口一侧 的轴向推力。这容易引起叶轮与泵壳接触处的磨损,严重时还会产生振动。平衡孔使一部分 高压液体泄露到低压区,减轻叶轮前后的压力差。但由此也会此起泵效率的降低。 (6)轴封装置保证离心泵正常、高效运转。离心泵在工作是泵轴旋转而壳不动,其间 的环隙如果不加以密封或密封不好,则外界的空气会渗入叶轮中心的低压区,使泵的流量、 效率下降。严重时流量为零——气缚。通常,可以采用机械密封或填料密封来实现轴与壳之 间的密封

二离心泵的性能参数与特性曲线 性能参数表征离心泵性能的好坏,其中最重要的性能参数是压头。离心泵的压头是指泵 对单位重量流体提供的机械能。以下首先从理论上分析其影响因素。 0.离心泵的理论压头 离心泵的理论压头与如下几个假定条件相对应:①叶轮内叶片数目无限多,液体完全沿 着叶片的弯曲表面流动,无任何环流现象:②液体为粘度等于零的理想流体,液体在流动中 没有阻力。在这两个假定条件下,离心泵的理论压头可以表示为: 其中:r一叶轮半径:0一叶轮旋转角速度:Q一泵的体积流量:b2一叶片宽度:B一一叶 片装置角。 讨论①装置角B是叶片的一个重要设计参数。当其值小于90度时称为后弯叶片:等于90 度时称为径向叶片:大于90度时称为前弯叶片。叶片后弯时液体流动能量损失小,所以 般都采用后弯叶片。 ②当采用后弯片时,gB为正,可知理论压头随叶轮直径、转速及叶轮周边宽度的增 加而增加,随流量的增加呈线性规律下降。 ③理论压头与流体的性质无关 ④前式给出的是理论压头的表达式。实际操作中,由于以下三方面的原因,使得单位重 量液体实际获得的能量,即实际压头,与离心泵的理论压头有一定的差距: (A)叶片间环流:(B)阻力损失:(C)冲击损失。 考虑以上三方面之后,压头与流量之间的线性关系也将发生变化。、围所示 1.离心泵的主要性能参数 离心泵的性能参数是用以描述一台离心泵的一组物理量 (1)(叶轮)转速n:1000^3000rpm:2900rpm最常见。 (2)流量Q:以体积流量来表示的泵的输液能力,与叶轮结构、尺寸和转速有关。 (3)压头(扬程):泵向单位重量流体提供的机械能。与流量、叶轮结构、尺寸和转 速有关。扬程并不代表升举高度。 (4)功率:(A)有效功率N。:离心泵单位时间内对流体做的功一 -N。=H0pg

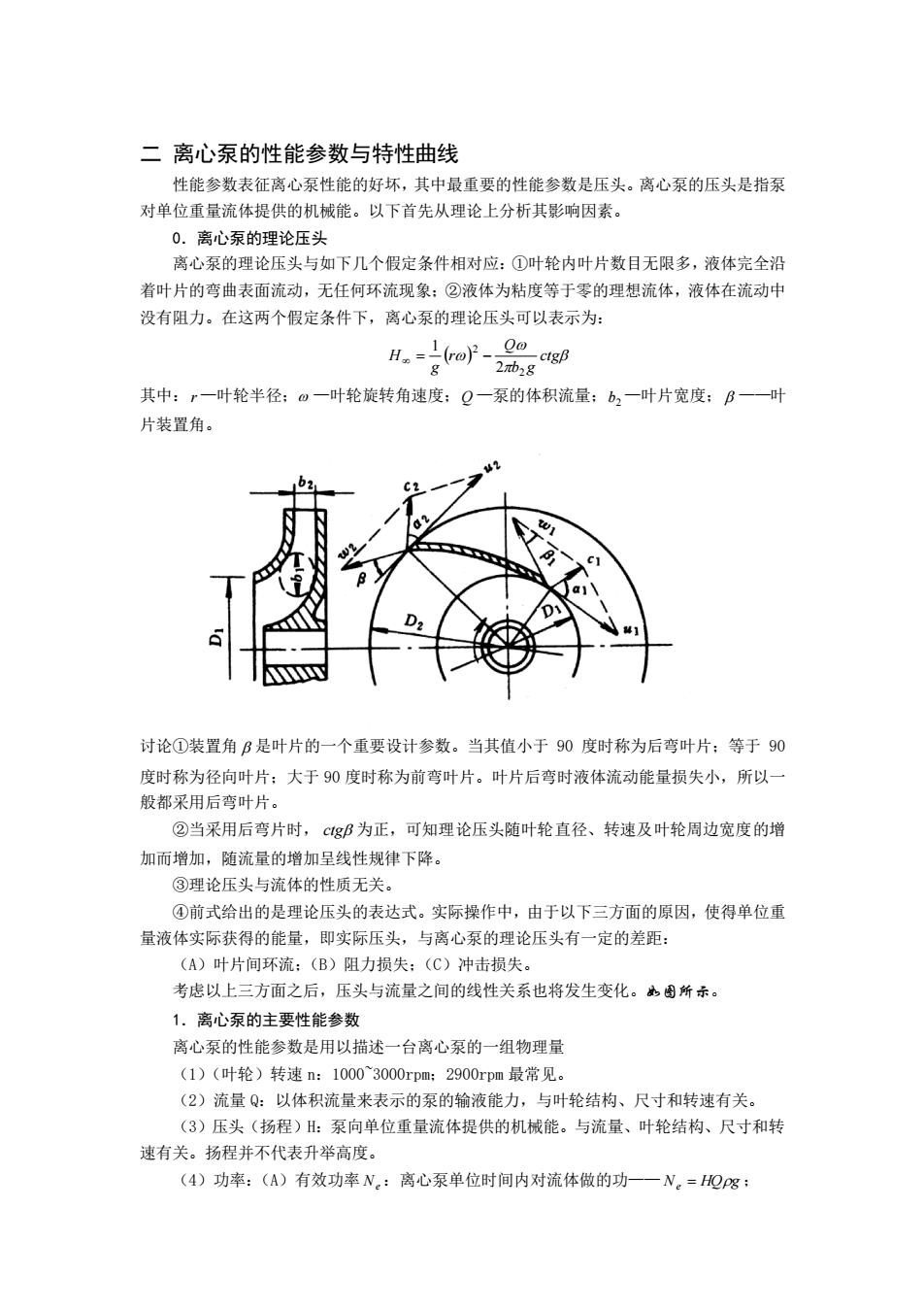

二 离心泵的性能参数与特性曲线 性能参数表征离心泵性能的好坏,其中最重要的性能参数是压头。离心泵的压头是指泵 对单位重量流体提供的机械能。以下首先从理论上分析其影响因素。 0.离心泵的理论压头 离心泵的理论压头与如下几个假定条件相对应:①叶轮内叶片数目无限多,液体完全沿 着叶片的弯曲表面流动,无任何环流现象;②液体为粘度等于零的理想流体,液体在流动中 没有阻力。在这两个假定条件下,离心泵的理论压头可以表示为: ( ) ctg b g Q r g H 2 2 2 1 = − 其中: r —叶轮半径; —叶轮旋转角速度; Q —泵的体积流量; b2 —叶片宽度; ——叶 片装置角。 讨论①装置角 是叶片的一个重要设计参数。当其值小于 90 度时称为后弯叶片;等于 90 度时称为径向叶片;大于 90 度时称为前弯叶片。叶片后弯时液体流动能量损失小,所以一 般都采用后弯叶片。 ②当采用后弯片时, ctg 为正,可知理论压头随叶轮直径、转速及叶轮周边宽度的增 加而增加,随流量的增加呈线性规律下降。 ③理论压头与流体的性质无关。 ④前式给出的是理论压头的表达式。实际操作中,由于以下三方面的原因,使得单位重 量液体实际获得的能量,即实际压头,与离心泵的理论压头有一定的差距: (A)叶片间环流;(B)阻力损失;(C)冲击损失。 考虑以上三方面之后,压头与流量之间的线性关系也将发生变化。如图所示。 1.离心泵的主要性能参数 离心泵的性能参数是用以描述一台离心泵的一组物理量 (1)(叶轮)转速 n:1000~3000rpm;2900rpm 最常见。 (2)流量 Q:以体积流量来表示的泵的输液能力,与叶轮结构、尺寸和转速有关。 (3)压头(扬程)H:泵向单位重量流体提供的机械能。与流量、叶轮结构、尺寸和转 速有关。扬程并不代表升举高度。 (4)功率:(A)有效功率 Ne :离心泵单位时间内对流体做的功—— Ne = HQg ;

(B)轴功率N:单位时间内由电机输入离心泵的能量。 (5)效率:由于以下三方面的原因,由H 电机传给泵的能量不可能100%地传给液体,因 H-O 此离心泵都有一个效率的问题,它反映了泵对 n-Q 外加能量的利用程度:刀=N。1N (A)容积损失:(B)水力损失:(C)机械 损失。 2,离心泵的性能曲线 N-Q 从前面的讨论可以看出,对一台特定的离 心泵,在转速固定的情况下,其压头、轴功* 和效率都与其流量有 一对应的关系,其中以 压头与流量之间的关系最为重要。这些关系的图形表示就称为离心泵的性能曲线。由于压头 受水力损失影响的复杂性,这些关系一般都通过实验来测定。包括HO曲线、NO曲线和 Q曲线。 离心泵的特性曲线一般由离心泵的生产厂家提供,标绘于泵产品说明书中,其刷定条件 般是20℃清水,转速也固定。典型的离心泵性能曲线如图所示。 讨论①从HQ特性曲线中可以看出,随着流量的增加,泵的压头是下降的,即流量越大, 系向单位重量流体提供的机械能越小。但是,这一规律对流量很小的情况可能不适用。 ②轴功率随着流量的增加而上升,所以大流量输送一定对应着大的配套电机。另外,这 规律还提示我们.离心泵应在关闭出口阀的情况下启动,这样可以使申机的启动电流最小。 ③泵的效率先随着流量的增加而上升,达到一最大值后便下降,根据生产任务选泵时 应使泵在最高效率点附近工作,其范围内的效率一般不低于最高效率点的9%。 ④离心泵的铭牌上标有一组性能参数,它们都是与最高效率点对应的性能参数 3.离心泵特性的影响因素 (1)流体的性质: (A)液体的密度:离心泵的压头和流量均与液体的密度无关,有效功率和轴功率随密 度的增加而增加,这是因为离心力及其所做的功与密度成正比,但效率又与密度无关。 (B)液体的粘度:粘度增加,泵的流量、压头、效率都下降,但轴功率上升。所以 当被输送流体的粘度有较大变化时,系的特性曲线也要发生变化。 (2)转速 离心泵的转速发生变化时,其流量、压头和轴功率都要发生变化 一比例定使 (3)叶轮直径 前己述及,叶轮尺寸对离心系的性能也有影响。当切割量小于20%时: 一切割定律

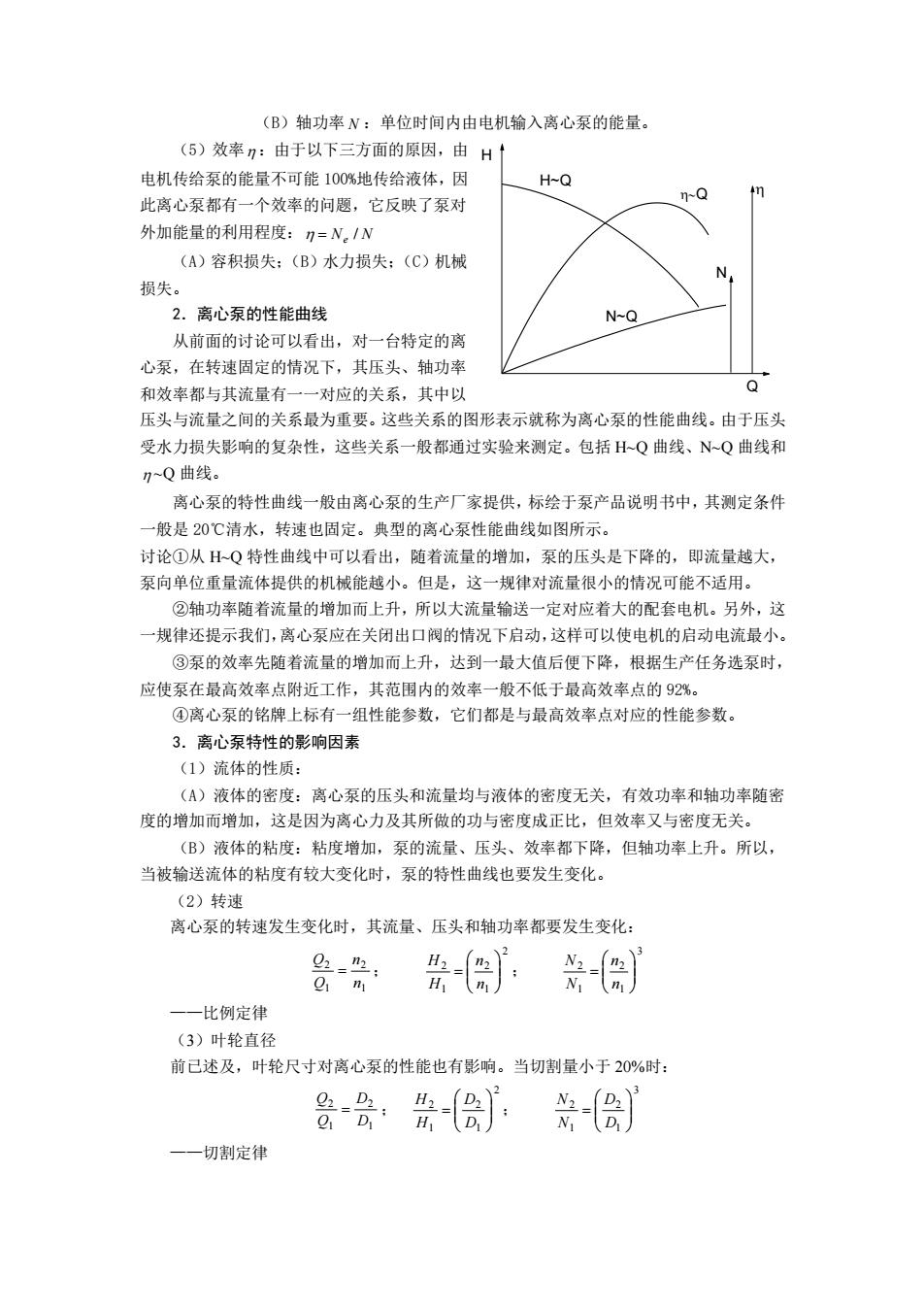

(B)轴功率 N :单位时间内由电机输入离心泵的能量。 (5)效率 :由于以下三方面的原因,由 电机传给泵的能量不可能 100%地传给液体,因 此离心泵都有一个效率的问题,它反映了泵对 外加能量的利用程度: = Ne / N (A)容积损失;(B)水力损失;(C)机械 损失。 2.离心泵的性能曲线 从前面的讨论可以看出,对一台特定的离 心泵,在转速固定的情况下,其压头、轴功率 和效率都与其流量有一一对应的关系,其中以 压头与流量之间的关系最为重要。这些关系的图形表示就称为离心泵的性能曲线。由于压头 受水力损失影响的复杂性,这些关系一般都通过实验来测定。包括 H~Q 曲线、N~Q 曲线和 ~Q 曲线。 离心泵的特性曲线一般由离心泵的生产厂家提供,标绘于泵产品说明书中,其测定条件 一般是 20℃清水,转速也固定。典型的离心泵性能曲线如图所示。 讨论①从 H~Q 特性曲线中可以看出,随着流量的增加,泵的压头是下降的,即流量越大, 泵向单位重量流体提供的机械能越小。但是,这一规律对流量很小的情况可能不适用。 ②轴功率随着流量的增加而上升,所以大流量输送一定对应着大的配套电机。另外,这 一规律还提示我们,离心泵应在关闭出口阀的情况下启动,这样可以使电机的启动电流最小。 ③泵的效率先随着流量的增加而上升,达到一最大值后便下降,根据生产任务选泵时, 应使泵在最高效率点附近工作,其范围内的效率一般不低于最高效率点的 92%。 ④离心泵的铭牌上标有一组性能参数,它们都是与最高效率点对应的性能参数。 3.离心泵特性的影响因素 (1)流体的性质: (A)液体的密度:离心泵的压头和流量均与液体的密度无关,有效功率和轴功率随密 度的增加而增加,这是因为离心力及其所做的功与密度成正比,但效率又与密度无关。 (B)液体的粘度:粘度增加,泵的流量、压头、效率都下降,但轴功率上升。所以, 当被输送流体的粘度有较大变化时,泵的特性曲线也要发生变化。 (2)转速 离心泵的转速发生变化时,其流量、压头和轴功率都要发生变化: 1 2 1 2 n n Q Q = ; 2 1 2 1 2 = n n H H ; 3 1 2 1 2 = n n N N ——比例定律 (3)叶轮直径 前已述及,叶轮尺寸对离心泵的性能也有影响。当切割量小于 20%时: 1 2 1 2 D D Q Q = ; 2 1 2 1 2 = D D H H ; 3 1 2 1 2 = D D N N ——切割定律 Q N~Q H~Q N H Q

三离心泵的工作点和流量调节 在泵的叶轮转速一定时,一台泵在具体操作条件下所提供的液体流量和压头可用HQ 特性曲线上的一点来表示。至于这一点的具体位置,应视泵前后的管路情况而定。讨论泵的 工作情况,不应脱离管路的具体情况。泵的工作特性由泵本身的特性和管路的特性共同决定。 1.管路的特性曲线 考虑由柏努利方程导出的外加压头计算式: =4++ +h Q越大,则Σ,越大,则流动系统所需要的外加压头越大,。将通过某一特定管路的 流量与其所需外加压头之间的关系,称为管路的特性。 考能上式的压头损夫2,=学)后(学 忽路上、下海技国的动压头运,则A心老兴学}p, 当管路和流体一定时,是流最的函数。令A=上+史,则上式变为: h.=A+f(O) 称为管路的特性方程,表达了管路所需要的外加压头与管路流量之间的关系。在HQ坐标 中对应的曲线称为管路特性曲线。 说明①A=△+2为管路特性曲线在H轴上的截距,表示管路系统所需要的最小外加压头。 ②当流动处于阻力平方区,摩擦因数与流量无关,管路特性方程可以表示为: he=A+BQ: 其中B=8I+} π2gd3 ③高阻管路,其特性曲线较陡:低阻管路其特性曲线较平缓。 2.离心泵的工作点 将泵的HQ曲线与管路的hQ曲线绘在同一坐标 H 系中,两曲线的交点称为泵的工作点。 说明①泵的工作点由泵的特性和管路的特性共同决 定,可通过联立求解泵的特性方程和管路的特性方程 得到: ②安装在管路中的泵,其输液量即为管路的流 量:在该流量下泵提供的扬程也就是管路所需要的外 加压头。因此,泵的工作点对应的泵压头既是泵提供 的,也是管路需要的: ③工作点对应的各性能参数(Q,H,n,N)反映了一台泵的实际工作状态。 3.离心泵的流量调节 由于生产任务的变化,管路需要的流量有时是需要改变的,这实际上就是要改变泵的工 作点。由于泵的工作点由管路特性和泵的特性共同决定,因此改变泵的特性和管路特性均能

三 离心泵的工作点和流量调节 在泵的叶轮转速一定时,一台泵在具体操作条件下所提供的液体流量和压头可用 H~Q 特性曲线上的一点来表示。至于这一点的具体位置,应视泵前后的管路情况而定。讨论泵的 工作情况,不应脱离管路的具体情况。泵的工作特性由泵本身的特性和管路的特性共同决定。 1.管路的特性曲线 考虑由柏努利方程导出的外加压头计算式: e h f g u g p h z + + = + 2 2 Q 越大,则 h f 越大,则流动系统所需要的外加压头越大 he 。将通过某一特定管路的 流量与其所需外加压头之间的关系,称为管路的特性。 考虑上式中的压头损失: 2 2 5 2 8 2 Q d l l g g u d l l h e e f + = + = 忽略上、下游截面的动压头差,则 2 2 5 8 Q d l l g g p h z e e + + = + 。 当管路和流体一定时, 是流量的函数。令 g p A z = + ,则上式变为: h A f (Q) e = + 称为管路的特性方程,表达了管路所需要的外加压头与管路流量之间的关系。在 H~Q 坐标 中对应的曲线称为管路特性曲线。 说明① g p A z = + 为管路特性曲线在 H 轴上的截距,表示管路系统所需要的最小外加压头。 ②当流动处于阻力平方区,摩擦因数与流量无关,管路特性方程可以表示为: 2 he = A+ BQ ; 其中 + = 2 5 8 d l l g B e ③高阻管路,其特性曲线较陡;低阻管路其特性曲线较平缓。 2.离心泵的工作点 将泵的H~Q曲线与管路的 he ~Q曲线绘在同一坐标 系中,两曲线的交点称为泵的工作点。 说明①泵的工作点由泵的特性和管路的特性共同决 定,可通过联立求解泵的特性方程和管路的特性方程 得到; ②安装在管路中的泵,其输液量即为管路的流 量;在该流量下泵提供的扬程也就是管路所需要的外 加压头。因此,泵的工作点对应的泵压头既是泵提供 的,也是管路需要的; ③工作点对应的各性能参数( Q, H,, N )反映了一台泵的实际工作状态。 3.离心泵的流量调节 由于生产任务的变化,管路需要的流量有时是需要改变的,这实际上就是要改变泵的工 作点。由于泵的工作点由管路特性和泵的特性共同决定,因此改变泵的特性和管路特性均能 H Q

改变工作点,从而达到调节流量的目的。 H (1)改变出口阀的开度 一改变管路特性 出口阀开度与管路局部阻力当量长度有关,后 者与管路的特性有关。所以改变出口阀的开度实际 上是改变管路的特性。 关小出口阀,义增大,曲线变陡,工作点由C 变为D,流量下降,泵所提供的压头上升:相反,开 大出口阀开度,以。减小,曲线变缓,工作点由C变 0 为E,流量上升,系所提供的压头下降。此种流量调节方法方便随意,但不经济,实际上是 人为增加管路阻力来适应泵的特性,且使泵在低效率点工作。但也正是由于其方便性,在实 际生产中被广泛采用。 (2)改变叶轮转速一一改变泵的特性 如图所示,3<ml<2,转速增加,流量和压头H1 均能增加。这种调节流量的方法合理、经济,但曾被 认为是操作不方便,并且不能实现连续调节。但随着 日 的现代工业技术的发展,无级变速设备在工业中的应 用克服了上述缺点。是该种调节方法能够使泵在高效 D 区工作,这对大型泵的节能尤为重题。 (3)车削叶轮直径: 这种调节方法实施起来不方便,且调节范围也不大。 例题1痛室桑是暴诺是赣送要求。将浓度为95%的硝酸自常压撑输送至常压设各中去,要 求输送量为36mh,液体的扬升高度为7m。输送管路由内径为80m的钢化玻璃管构成, 总长为160(包括所有局部阻力的当量长度)。现采用某种型号的耐酸泵,其性能列于本题 附表中。问: (1)该泵是否合用? (2)实际的输送量、压头、效率及功率消耗各为多少? Q(L/s) 0 3 6 9 12 15 H(m) 19.5 17.9 165 14.4 12 n(%) 0 17 30 42 46 44 已知:酸液在输送温度下粘度为1.15x10Pas:密度为1545kg/。摩擦系数可取为0.015。 解:(1)对于本题,管路所需要压头通过在储槽液面(1-1')和常压设备液面(2-2')之 间列柏努利方程求得: 式中1=0,2=7m,A=P乃=0表压u1=4*0 省内流速:=号m0网1 16

改变工作点,从而达到调节流量的目的。 (1)改变出口阀的开度——改变管路特性 出口阀开度与管路局部阻力当量长度有关,后 者与管路的特性有关。所以改变出口阀的开度实际 上是改变管路的特性。 关小出口阀, e l 增大,曲线变陡,工作点由 C 变为 D,流量下降,泵所提供的压头上升;相反,开 大出口阀开度, e l 减小,曲线变缓,工作点由 C 变 为 E,流量上升,泵所提供的压头下降。此种流量调节方法方便随意,但不经济,实际上是 人为增加管路阻力来适应泵的特性,且使泵在低效率点工作。但也正是由于其方便性,在实 际生产中被广泛采用。 (2)改变叶轮转速——改变泵的特性 如图所示, n3 n1 n2 ,转速增加,流量和压头 均能增加。这种调节流量的方法合理、经济,但曾被 认为是操作不方便,并且不能实现连续调节。但随着 的现代工业技术的发展,无级变速设备在工业中的应 用克服了上述缺点。是该种调节方法能够使泵在高效 区工作,这对大型泵的节能尤为重要。 (3)车削叶轮直径: 这种调节方法实施起来不方便,且调节范围也不大。 例题 1 确定泵是否满足输送要求。将浓度为 95%的硝酸自常压罐输送至常压设备中去,要 求输送量为 36m 3 /h, 液体的扬升高度为 7m。输送管路由内径为 80mm 的钢化玻璃管构成, 总长为 160(包括所有局部阻力的当量长度)。现采用某种型号的耐酸泵,其性能列于本题 附表中。问: (1) 该泵是否合用? (2) 实际的输送量、压头、效率及功率消耗各为多少? Q(L/s) 0 3 6 9 12 15 H(m) 19.5 19 17.9 16.5 14.4 12 (%) 0 17 30 42 46 44 已知:酸液在输送温度下粘度为 1.1510-3 Pas;密度为 1545kg/m3。摩擦系数可取为 0.015。 解:(1)对于本题,管路所需要压头通过在储槽液面(1-1’)和常压设备液面(2-2’)之 间列柏努利方程求得: e H f g p z g u H g p z g u + + + = + + + 2 2 2 1 2 1 2 1 2 2 式中 z1 = 0,z2 = 7m, p1 = p2 = 0(表压),u 1 = u2 0 管内流速: m s d Q u 1.99 / 3600 *0.785 *0.080 4 36 2 2 = = = E D C 2 3 1 H Q E D C H Q

管路压头损失:2H,=+以: 1601002 =0.01 d 2g 0.082°98=6.06m 管路所需要的压头:H。=(51-)+2H,=7+6.06=1306m 以(L/s)计的管路所需流量:Q=6:10=10Ls 3600 由附表可以看出,该泵在流量为12L/s时所提供的压头即达到了14.4如,当流量为管路所 需要的10L/s,它所提供的压头将会更高于管路所需要的13.06m。因此我们说该泵对于该 输送任务是可用的。 另一个值得关注的问题是该泵是否在高效区工作。由附表可以看出,该泵的最高效率为 46%:流量为10L/s时该泵的效率大约为43%。因此我们说该泵是在高效区工作的。 (2)实际的输送量、功率消耗和效率取决于泵的工作点,而工作点由管路物特性和泵 的特性共同决定 由柏努利方程可得管路的特性方程为:H。=7+0.0060502 (其中流量单位为L/s) 据此可以计算出各流量下管路所需要的压头,如下表所示: Q(L/s) 6 0 1 H(m) 7 7.545 9.181 11.91 15.72 20.63 据此,可以作出管路的特性曲线和泵的特性曲线,如图所示。两曲线的交点为工作点,其对 应的压头为14.8m:流量为11.4L/s:效率0.45:轴功率可计算如下: 22 20 工2 10 Q,L/s 点年(1)判断一台泵是否合用,关健是要计算出与要求的输送量对应的管路所需压头,然 后将此压头与泵能提供的压头进行比较,即可得出结论。另一个判断依据是泵是否在高效区 工作,即实际效率不低于最高效率的92% (2)泵的实际工作状况由管路的特性和泉的特性共同决定,此即工作点的概念。它所对应 的流量(如本题的11.4L/s)不一定是原本所需要的(如本题的10L/s)。此时,还需要调整 管路的特性以适用其原始需求

管路压头损失: m g u d l l H e f 6.06 2*9.81 1.99 0.08 160 0.015 2 2 2 = = + = 管路所需要的压头: He = (z1 − z1 )+H f = 7+6.06 =13.06m 以(L/s)计的管路所需流量: Q 10L / s 3600 36 *1000 = = 由附表可以看出,该泵在流量为 12 L/s 时所提供的压头即达到了 14.4m,当流量为管路所 需要的 10 L/s,它所提供的压头将会更高于管路所需要的 13.06m。因此我们说该泵对于该 输送任务是可用的。 另一个值得关注的问题是该泵是否在高效区工作。由附表可以看出,该泵的最高效率为 46%;流量为 10 L/s 时该泵的效率大约为 43%。因此我们说该泵是在高效区工作的。 (2)实际的输送量、功率消耗和效率取决于泵的工作点,而工作点由管路物特性和泵 的特性共同决定。 由柏努利方程可得管路的特性方程为: 2 He = 7+0.006058Q (其中流量单位为 L/s) 据此可以计算出各流量下管路所需要的压头,如下表所示: Q(L/s) 0 3 6 9 12 15 H(m) 7 7.545 9.181 11.91 15.72 20.63 据此,可以作出管路的特性曲线和泵的特性曲线,如图所示。两曲线的交点为工作点,其对 应的压头为 14.8m;流量为 11.4L/s;效率 0.45;轴功率可计算如下: k W HQ N 5.68 102 *0.45 14.8*11.4 10 *15.45 102 3 = = = − 0 2 4 6 8 10 12 14 16 6 8 10 12 14 16 18 20 22 Q, L/s H, m 0 10 20 30 40 50 点评(1)判断一台泵是否合用,关键是要计算出与要求的输送量对应的管路所需压头,然 后将此压头与泵能提供的压头进行比较,即可得出结论。另一个判断依据是泵是否在高效区 工作,即实际效率不低于最高效率的 92% (2)泵的实际工作状况由管路的特性和泵的特性共同决定,此即工作点的概念。它所对应 的流量(如本题的 11.4L/s)不一定是原本所需要的(如本题的 10L/s)。此时,还需要调整 管路的特性以适用其原始需求

四离心泵的组合操作 在实际生产中,有时单台泵无法满足生产要求,需要 几点组合运行。组合方式可以有串联和并联两种方式 下面讨论的内容限于多台性能相同的泵的组合操作。基 本思路是:多台泵无论怎样组合,都可以看作是一台泵 因而需要找出组合泵的特性曲线。 1,串联泵的组合特性曲线 两台完全相同的泵串联,每台泵的流量与压头相同, 则串联组合系的压头为单台泵的2倍,流量与单台泵相同。单台泵及组合泵的特性曲线如图 所示 讨论①组合泵的矿Q曲线与单台泵相比,Q不变,H加倍: ②管路特性一定时,采用两台泵串联组合,实际工 作压头并未加倍,但流量却有所增加 ③关小出口阀,使流量与原先相同,则实际压头就 是原先的2倍。 ④对n完全相同的泵串联,组合系的特性方程: H=n(A-BO) 2.并联泵的合成特性曲线 两台完全相同的泵并联,每台泵的流量和压头相同 则并联组合泵的流量为单台的2倍,压头与单台泵相同。单台泵及组合泵的特性曲线如图所 示。 时论①组合系的广Q曲线与单台系相比,H不变,Q加倍 ②管路特性一定时,采用两台泵并联组合,实际工 作流量并未加倍,但压头却有所增加。 ③开大出口阀,使压头与原先相同,则流量加倍。 ④加台完全相同的泵串联,组合泵的特性方程为: 1 H-4-B0 3.组合方式的选择 单台不能完成输送任务可以分为两种情况:①压头不够,H<+:②压头合格 但流量不够。对于情形①,必须采用串联操作:对于情形②,应根据管路的特性来决定采用 何种组合方式。 如图所示,对于高阻管路,串联比并联组合获得的Q增值大:但对于低阻管路,则是并 联比串联获得的Q增量多 五离心泵的安装高度 离心泵的安装高度是指要被输送的液体所在贮棺的液面到离心泵入口处的垂直距离,即 右图中的:,。由此产生了这样一个问题,在安装离心泵时,安装高度是否可以无限制的高, 还是受到某种条件的制约

四 离心泵的组合操作 在实际生产中,有时单台泵无法满足生产要求,需要 几点组合运行。组合方式可以有串联和并联两种方式。 下面讨论的内容限于多台性能相同的泵的组合操作。基 本思路是:多台泵无论怎样组合,都可以看作是一台泵, 因而需要找出组合泵的特性曲线。 1.串联泵的组合特性曲线 两台完全相同的泵串联,每台泵的流量与压头相同, 则串联组合泵的压头为单台泵的 2 倍,流量与单台泵相同。单台泵及组合泵的特性曲线如图 所示。 讨论①组合泵的 H~Q 曲线与单台泵相比,Q 不变,H 加倍; ②管路特性一定时,采用两台泵串联组合,实际工 作压头并未加倍,但流量却有所增加。 ③关小出口阀,使流量与原先相同,则实际压头就 是原先的 2 倍。 ④对 n 完全相同的泵串联,组合泵的特性方程: ( ) 2 H = n A− BQ 2.并联泵的合成特性曲线 两台完全相同的泵并联,每台泵的流量和压头相同, 则并联组合泵的流量为单台的 2 倍,压头与单台泵相同。单台泵及组合泵的特性曲线如图所 示。 讨论①组合泵的 H~Q 曲线与单台泵相比,H 不变,Q 加倍; ②管路特性一定时,采用两台泵并联组合,实际工 作流量并未加倍,但压头却有所增加。 ③开大出口阀,使压头与原先相同,则流量加倍。 ④n 台完全相同的泵串联,组合泵的特性方程为: 2 2 n Q H = A − B 3.组合方式的选择 单台不能完成输送任务可以分为两种情况:①压头不够, g p H z + ;②压头合格, 但流量不够。对于情形①,必须采用串联操作;对于情形②,应根据管路的特性来决定采用 何种组合方式。 如图所示,对于高阻管路,串联比并联组合获得的 Q 增值大;但对于低阻管路,则是并 联比串联获得的 Q 增量多。 五 离心泵的安装高度 离心泵的安装高度是指要被输送的液体所在贮槽的液面到离心泵入口处的垂直距离,即 右图中的 s z 。由此产生了这样一个问题,在安装离心泵时,安装高度是否可以无限制的高, 还是受到某种条件的制约。 H Q H Q 2 2' 1' 1 H Q

1,汽蚀现象 对如图所示的入口管线,在ss和K-K间列柏努利 方程,可得: 对于确定的管路,当被输送流体也一定时,若增加 泵的安装高度:,则入口管线的压头损失也增加。在 贮槽液面上方压力p,一定的情况下,叶轮中心R处的 压力Px必然下降。当:,增加到使px下降至被输送流 P 体在操作温度下的饱和蒸汽压时,则在泵内会产生: ①被输送流体在叶轮中心处发生汽化,产生大量汽 ②汽泡在由叶中心向周边运动时,由于压力增加而 急刷凝结,产生局部真空,周围液体以很高的流速冲向真空区域: ③当汽泡的冷凝发生在叶片表面附近时,众多液滴尤如细小的高频水锤撞击叶片。 离心泵在汽蚀状态下工作: ①泵体振动并发出噪音:②压头、流量在幅度下降,严重时不能输送液体:③时间长久, 在水锤冲击和液体中微量溶解氧对金属化学腐蚀的双重作用下,叶片表面出现斑痕和裂缝 甚至呈海绵状逐渐脱落。 通过以上讨论可以看出,安装高度过度将会导致叶轮中心处的压力过低,从而发生汽蚀 以下讨论如何计算泵的允许安装高度,只要系的实际安装高度低于允许安装高度,则操作时 就不会发生汽蚀。 2.汽蚀余量与允许安装高度 由泵的生产厂家提供的允许汽蚀余量可以计算泵的允许安装高度,关于这个话题,我们 从三个基本概念讲起。 (1)三个基幸概念 ①汽蚀余量NPSH:泵入口处的动压头与静压头之和与以液柱高度表示的被输送液体在 操作温度下的饱和蒸汽压之差,即 △h的物理意义:△h越小,表明泵入口处的压力P,或叶轮中心处的压力P越低,离心 泵的操作状态越接近汽蚀。 ②允许汽蚀余量NPSH允许: 前己指出,为避免汽蚀现象发生,离心泵入口处压力不能过低,而应有一最低允许值 B统,此时所对应的汽蚀余量称为允许汽蚀余量,以(NPS允表示,即 Pe-座+买_2 P828 P8 (NPSH)允一般由泵制造厂通过汽蚀实验测定,并作为离心泵的性能列于泵产品样本中(离 心油泵的汽蚀余量用△h表示)。泵正常操作时,实际汽蚀余量NPSH必须大于允许汽蚀余

1.汽蚀现象 对如图所示的入口管线,在 s-s 和 K-K 间列柏努利 方程,可得: ( ) 2 2 f s K K s s h g u g p z g p = + + + − 对于确定的管路,当被输送流体也一定时,若增加 泵的安装高度 s z ,则入口管线的压头损失也增加。在 贮槽液面上方压力 ps 一定的情况下,叶轮中心 K 处的 压力 pK 必然下降。当 s z 增加到使 pK 下降至被输送流 体在操作温度下的饱和蒸汽压时,则在泵内会产生: ①被输送流体在叶轮中心处发生汽化,产生大量汽 泡; ②汽泡在由叶中心向周边运动时,由于压力增加而 急剧凝结,产生局部真空,周围液体以很高的流速冲向真空区域; ③当汽泡的冷凝发生在叶片表面附近时,众多液滴尤如细小的高频水锤撞击叶片。 离心泵在汽蚀状态下工作: ①泵体振动并发出噪音;②压头、流量在幅度下降,严重时不能输送液体;③时间长久, 在水锤冲击和液体中微量溶解氧对金属化学腐蚀的双重作用下,叶片表面出现斑痕和裂缝, 甚至呈海绵状逐渐脱落。 通过以上讨论可以看出,安装高度过度将会导致叶轮中心处的压力过低,从而发生汽蚀。 以下讨论如何计算泵的允许安装高度,只要泵的实际安装高度低于允许安装高度,则操作时 就不会发生汽蚀。 2.汽蚀余量与允许安装高度 由泵的生产厂家提供的允许汽蚀余量可以计算泵的允许安装高度,关于这个话题,我们 从三个基本概念讲起。 (1)三个基本概念: ①汽蚀余量 NPSH:泵入口处的动压头与静压头之和与以液柱高度表示的被输送液体在 操作温度下的饱和蒸汽压之差,即 g p g u g p NPSH e e v − = + 2 2 h 的物理意义: h 越小,表明泵入口处的压力 pe 或叶轮中心处的压力 pK 越低,离心 泵的操作状态越接近汽蚀。 ②允许汽蚀余量 NPSH允许 : 前已指出,为避免汽蚀现象发生,离心泵入口处压力不能过低,而应有一最低允许值 p1允 ,此时所对应的汽蚀余量称为允许汽蚀余量,以 (NPSH)允 表示,即 g p g u g p NPSH V = + − 2 ( ) 2 1允 1 允 (NPSH)允 一般由泵制造厂通过汽蚀实验测定,并作为离心泵的性能列于泵产品样本中(离 心油泵的汽蚀余量用 h 表示)。泵正常操作时,实际汽蚀余量 NPSH 必须大于允许汽蚀余

量(NPSH)允,标准中规定应大于0.5m以上。 (2)由NPSH轮许计算桑的允许安装高度:金 一台泵的允许汽蚀余量数值由泵的生产厂家提供,供用户计算泵的允许安装高度。在s 至e间列柏努利方程: 上式中最后一个等式即为允许安装高度的计算方法。离心泵的安装高度只要低于允许安装高 度,就不会发生汽蚀。 (3)克许汽做金量的投正 NPSH是在一个大气压下用20℃的清水测定的,当使用条件与此不同时,应根据液体 密度、蒸汽压和液面压力进行修正,然后才能用于允许安装高度的计算。求校正系数的曲线 常载于泵的说明书中。 3.讨论 (1)从前面的讨论中容易使人获得这样一种认识,即汽蚀是由于安装高度太高引起的, 事实上汽蚀现象的产生可以有以下三方面的原因:①离心泵的安装高度太高:②被输送流体 的温度太高,液体蒸汽压过高:③吸入管路的阻力或压头损失太高。允许安装高度这一物理 量正是综合了以上三个因素对汽蚀的贡献。由此,我们又可以有这样一个推论:一个原先操 作正常的泵也可能由于操作条件的变化而产生汽蚀,如被输送物料的温度升高,或吸入管线 部分堵塞。 (2)有时,计算出的允许安装高度为负值,这说明该泵应该安装在液体槽液面以下。 (3)允许安装高度:允许的大小与泵的流量有关。由其计算公式可以看出,流量越大, 计算出的:允许越小。因此用可能使用的最大流量来计算:允许是最保险的。 (4)安装泵时,为保险计,实际安装高度比允许安装高度还要小0.5至1米。(如考虑 到操作中被输送流体的温度可能会升高:或由贮槽液面降低而引起的实际安装高度的升高) (5)历史上曾经有过允许吸上真空度和允许汽蚀余量并存的时期,二者都可用以计算 允许安装高度,前者曾广泛用于清水泵的计算:而后者常用于油泵中。但是,目前允许吸上 真空度己经不再被使用了。 六离心泵的选用、安装与操作 1离心泵的类型: (1)清水泵:适用于输送清水或物性与水相近、无腐蚀性且杂质较少的液体。结构简 单,操作容易 (2)耐腐蚀泵:用于输送具有腐蚀性的液体,接触液体的部件用耐腐蚀的材料制成, 要求密封可靠。 (3)油泵:输送石油产品的泵,要求有良好的密封性。 (4)杂质泵:输送含固体颗粒的液体、稠厚的浆液,叶轮流道宽,叶片数少

量 (NPSH)允 ,标准中规定应大于 0.5m 以上。 (2)由 NPSH允许 计算泵的允许安装高度 z允许 一台泵的允许汽蚀余量数值由泵的生产厂家提供,供用户计算泵的允许安装高度。在 s 至 e 间列柏努利方程: 允 h z允许 g p NPSH g p h g p NPSH g p h g p g p g u g p g p h g u g p g p z f s e s v f s e s v f s e s e e v v f s e s e e s = − − − − − − = − − − = − + − = − + − − − − ( ) ( ) ( ) 2 ( ) 2 2 2 上式中最后一个等式即为允许安装高度的计算方法。离心泵的安装高度只要低于允许安装高 度,就不会发生汽蚀。 (3)允许汽蚀余量的校正 NPSH允 是在一个大气压下用 20℃的清水测定的,当使用条件与此不同时,应根据液体 密度、蒸汽压和液面压力进行修正,然后才能用于允许安装高度的计算。求校正系数的曲线 常载于泵的说明书中。 3.讨论 (1)从前面的讨论中容易使人获得这样一种认识,即汽蚀是由于安装高度太高引起的, 事实上汽蚀现象的产生可以有以下三方面的原因:①离心泵的安装高度太高;②被输送流体 的温度太高,液体蒸汽压过高;③吸入管路的阻力或压头损失太高。允许安装高度这一物理 量正是综合了以上三个因素对汽蚀的贡献。由此,我们又可以有这样一个推论:一个原先操 作正常的泵也可能由于操作条件的变化而产生汽蚀,如被输送物料的温度升高,或吸入管线 部分堵塞。 (2)有时,计算出的允许安装高度为负值,这说明该泵应该安装在液体贮槽液面以下。 (3)允许安装高度 z允许 的大小与泵的流量有关。由其计算公式可以看出,流量越大, 计算出的 z允许 越小。因此用可能使用的最大流量来计算 z允许 是最保险的。 (4)安装泵时,为保险计,实际安装高度比允许安装高度还要小 0.5 至 1 米。(如考虑 到操作中被输送流体的温度可能会升高;或由贮槽液面降低而引起的实际安装高度的升高)。 (5)历史上曾经有过允许吸上真空度和允许汽蚀余量并存的时期,二者都可用以计算 允许安装高度,前者曾广泛用于清水泵的计算;而后者常用于油泵中。但是,目前允许吸上 真空度已经不再被使用了。 六 离心泵的选用、安装与操作 1 离心泵的类型: (1)清水泵:适用于输送清水或物性与水相近、无腐蚀性且杂质较少的液体。结构简 单,操作容易。 (2)耐腐蚀泵:用于输送具有腐蚀性的液体,接触液体的部件用耐腐蚀的材料制成, 要求密封可靠。 (3)油泵:输送石油产品的泵,要求有良好的密封性。 (4)杂质泵:输送含固体颗粒的液体、稠厚的浆液,叶轮流道宽,叶片数少