4.3对流传热 对流传热是指流体中质点发生相对位移而引起的热交换。对流传热仅发生在流体中,与流体的 流动状况密切相关。实质上对流传热是流体的对流与热传导共同作用的结果。 流体和壁 4,31对流传热过程分村 发著换热,引起壁面法向方向上温度分布的变化。形成 化的区域,称为热边界层或温度边界层 由于对流是依靠流体内部质点发生位移来进 行热量传递,因此对流传热的快慢与流体流动的 状识有关。 在流体流动一章中曾讲了流体流动型 态有层流和湍流。层流流动时,由于流体质点只 层流层 在流动方向上作 ~维运动,在传热方向上无质点 运动,此时主要依靠热传导方式来进行热量传递 但由于流体内部存在温差还会有少量的自然对 流,此时传 尽量避免此 为游 靠近壁面处流体流动分 别为层流底层、 女面上的温麦分市 层流底层:流体质点只沿流动方向上作二维 运动,在传热方向上无质点的混合,温度变化大, 对漆传执的识厚分布 传热主要以热传导的方式进行。导热为主,热阻大,温差大。 湍流核心:在远离壁面的湍流中心,流体质点充分混合,温度趋于一致(热阻小),传热主要 以对流方式进行。质点相互混合交换热量, 温差小、。 两种芳 温度分布不像湍流主体那么均匀,也不像层流底层变化明显,传热以热传导和对流 的分机 中。如 所以, 湍流流动时,热阻主要集中在层流底层 432对流传热速率方程 对流传热大多是指流体与固体壁面之间的传热,其传热速率与流体性质及边界层的状况密切相 关。如图在靠近壁面处引起温度的变化形成温度边界层。温度差主要集中在层流底层中。假设流体 与固体壁面之间的传热热阻全集中在厚度为ǒ有效膜中,在有效膜之外无热阻存在,在有效膜内传 热主要以热传导的方式进行。该膜既不是热边界层,也非流动边界层,而是一集中了全部传热温差 形导热式传热的虚拟膜。由此假定,此时的温度分布情况如下图所示。 :0,=0。+0 式中6 总有效膜厚度: 一湍流区虚拟膜厚度: 层流底层膜厚度。 使用傅立叶定律表示传热速率在虚拟膜内: 流体被加热:Q=。4w-) 流体被冷却:Q=文MT,-刀 设α=名,对流传热速率方程可用牛顿冷却定律米描述: 流体被加热:Q=a4(1.-) 流体被冷却:Q'=a4Tw-T刀 式中Q', a.a ,wm2.c)片

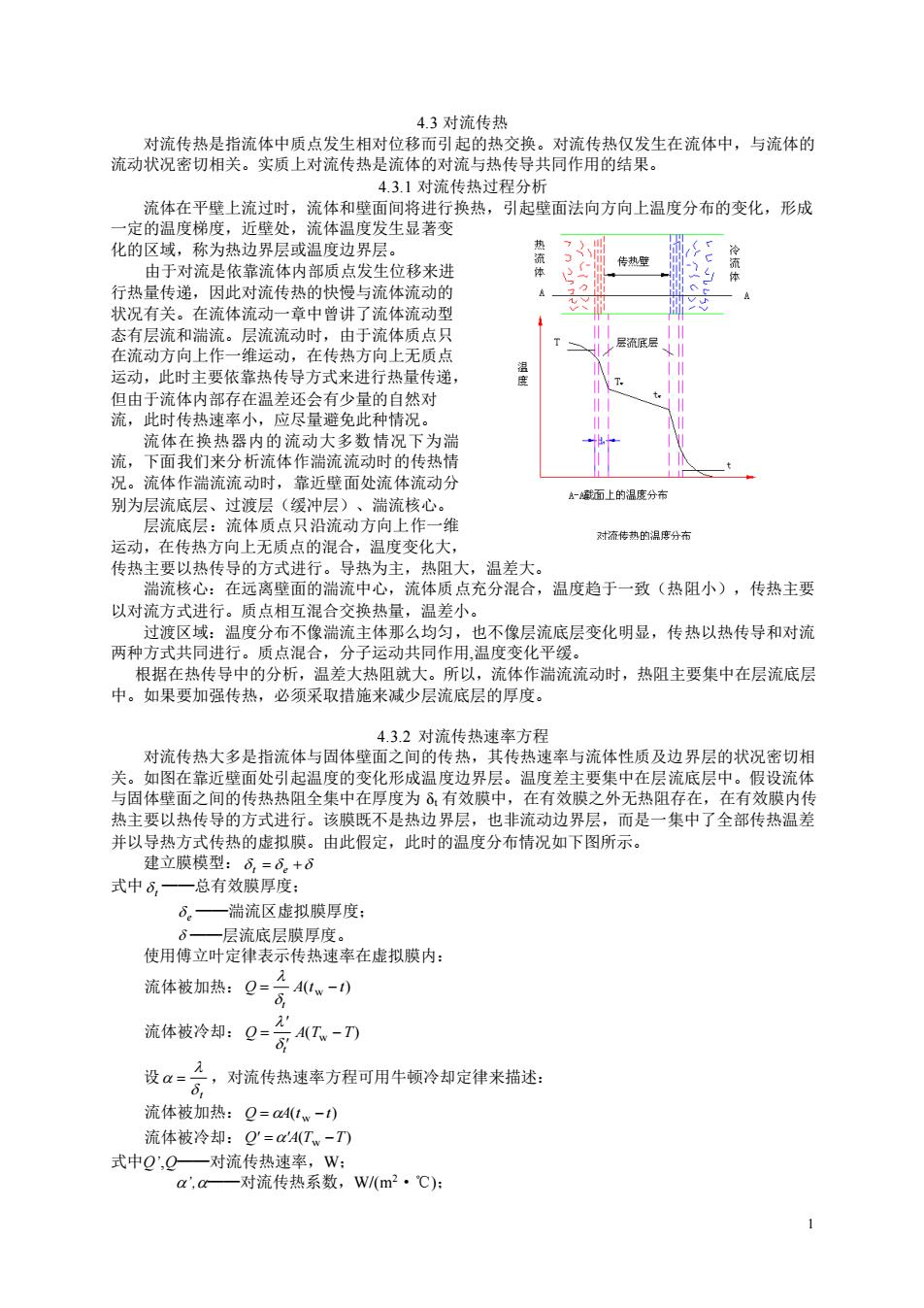

1 4.3 对流传热 对流传热是指流体中质点发生相对位移而引起的热交换。对流传热仅发生在流体中,与流体的 流动状况密切相关。实质上对流传热是流体的对流与热传导共同作用的结果。 4.3.1 对流传热过程分析 流体在平壁上流过时,流体和壁面间将进行换热,引起壁面法向方向上温度分布的变化,形成 一定的温度梯度,近壁处,流体温度发生显著变 化的区域,称为热边界层或温度边界层。 由于对流是依靠流体内部质点发生位移来进 行热量传递,因此对流传热的快慢与流体流动的 状况有关。在流体流动一章中曾讲了流体流动型 态有层流和湍流。层流流动时,由于流体质点只 在流动方向上作一维运动,在传热方向上无质点 运动,此时主要依靠热传导方式来进行热量传递, 但由于流体内部存在温差还会有少量的自然对 流,此时传热速率小,应尽量避免此种情况。 流体在换热器内的流动大多数情况下为湍 流,下面我们来分析流体作湍流流动时的传热情 况。流体作湍流流动时,靠近壁面处流体流动分 别为层流底层、过渡层(缓冲层)、湍流核心。 层流底层:流体质点只沿流动方向上作一维 运动,在传热方向上无质点的混合,温度变化大, 传热主要以热传导的方式进行。导热为主,热阻大,温差大。 湍流核心:在远离壁面的湍流中心,流体质点充分混合,温度趋于一致(热阻小),传热主要 以对流方式进行。质点相互混合交换热量,温差小。 过渡区域:温度分布不像湍流主体那么均匀,也不像层流底层变化明显,传热以热传导和对流 两种方式共同进行。质点混合,分子运动共同作用,温度变化平缓。 根据在热传导中的分析,温差大热阻就大。所以,流体作湍流流动时,热阻主要集中在层流底层 中。如果要加强传热,必须采取措施来减少层流底层的厚度。 4.3.2 对流传热速率方程 对流传热大多是指流体与固体壁面之间的传热,其传热速率与流体性质及边界层的状况密切相 关。如图在靠近壁面处引起温度的变化形成温度边界层。温度差主要集中在层流底层中。假设流体 与固体壁面之间的传热热阻全集中在厚度为 δt 有效膜中,在有效膜之外无热阻存在,在有效膜内传 热主要以热传导的方式进行。该膜既不是热边界层,也非流动边界层,而是一集中了全部传热温差 并以导热方式传热的虚拟膜。由此假定,此时的温度分布情况如下图所示。 建立膜模型: t = e + 式中 t ──总有效膜厚度; e ──湍流区虚拟膜厚度; ──层流底层膜厚度。 使用傅立叶定律表示传热速率在虚拟膜内: 流体被加热: Q A t t t = − ( w ) 流体被冷却: Q A T T t = − ( w ) 设 = t ,对流传热速率方程可用牛顿冷却定律来描述: 流体被加热: Q = A(tw − t) 流体被冷却: Q =A(Tw −T) 式中Q’,Q──对流传热速率,W; ’,──对流传热系数,W/(m2·℃);

Twkw—壁温,C: T,1一一流体(平均)温度,℃: 封流传热面积,m 牛顿冷却定律并非从理论上推导的结果,而只是一种推论,是一个实验定律,假设Q∝△。 Q=ax,-=-'-丛_推动力 M和A一定时,a个Q个 /R热阻 一个非常复 的物理过积。实际上由王右效厚度难测 了计算传热速率简单的数学表达式,并未简化向题本身,只是把诸多影响过程的因素都归结到了 当中 一复杂问题简单化表示。 43.3影响对流传热系数的因素 对流传热是流体在具有一定形状及尺寸的设备中流动时发生的热流体到壁面或壁面到冷流体的 热量传递过程,因此它必然与下列因素有关。 1.引起流动的原因 自然对流 由于流体内部存在温差引起密度差 成的浮升力,造成流体内部质点的上升和下降运动, 一般u较小,a也较小。强制对流:在外力作用下引起的流动运动,一般u较大,故α较大 强2白 2流体的 定后 ,根据温度 压 (气 查对应 的物 ,影响a电 :p.H A 度的的需P的彩P金的加的狂孩藏的热舒童大产衣入 。流主要依热传导的方式传热。由于流体的导热系数比金属的导热系数小得多,所以 热阻大 湍流:质点充分混合且层流底层变薄,α较大 Re个,↓a↓:但Re个动力消耗大。a>a层 4.传热面的形 大小和位置 不的壁面形状 尺寸影响流型:会造成边界层分离,产生旋涡,增加湍动,使增大。 位置:比如管子得排列方式(如管束有正四方形和三角形排列):管或板是垂直放置还是 水平放置。 对于一种类型的传热面常用一个对对流传热系数有决定性影响的特性尺寸L来表示其大小。 5否发生相 主要有蒸汽冷凝和液体沸腾。发生相变时,由于汽化或冷凝的潜热远大于温度变化的显热(: 远大于,)。一般情况下,有相变化时对流传热系数较大,机理各不相同,复杂。口相变>口无相变 434对流传热系数经验关联式的建立 由于对流传热本身是一个非常复杂的物理问题,现在用牛顿冷却定律把复杂简单表示,把复杂 问题转到计算对流传热系数上面。所以,对流传热系数大小的确定成为了一个复杂问愿,其影响因 素非常多。目前还不能对对流传热系数从理论上来推导它的计算式,只能通过实验得到其经验关联 式。 因次分析 由上面的分析:Q=u,l,山,元,cp,P,p△) 式 基本因次, ,长度L,时间T,质量M,温度 因次分析之后,所得准数关联式中共有4个无因次数群(由π定理8-44) 因次分析结果如下:Nu=CRe"Pr*Gr 恤=Nul(努塞尔)待定准数(包含对流传热系数)

2 Tw tw──壁温,℃; T,t──流体(平均)温度,℃; A──对流传热面积,m2。 牛顿冷却定律并非从理论上推导的结果,而只是一种推论,是一个实验定律,假设 Q∝t。 热阻 推动力 = = = − = − R t A t t Q A t t w w 1 ( ) t和A一定时, Q 对流传热一个非常复杂的物理过程,实际上由于有效膜厚度难以测定,牛顿冷却定律只是给出 了计算传热速率简单的数学表达式,并未简化问题本身,只是把诸多影响过程的因素都归结到了 当中──复杂问题简单化表示。 4.3.3 影响对流传热系数的因素 对流传热是流体在具有一定形状及尺寸的设备中流动时发生的热流体到壁面或壁面到冷流体的 热量传递过程,因此它必然与下列因素有关。 1.引起流动的原因 自然对流:由于流体内部存在温差引起密度差形成的浮升力,造成流体内部质点的上升和下降运动, 一般 u 较小,也较小。强制对流:在外力作用下引起的流动运动,一般 u 较大,故较大。 强 自 2.流体的物性 当流体种类确定后,根据温度、压力(气体)查对应的物性,影响较大的物性有:,,, cp。的影响:;的影响:Re;cp 的影响:cpcp 单位体积流体的热容量大,则较大; 的影响: Re 3.流动型态 层流:热流主要依靠热传导的方式传热。由于流体的导热系数比金属的导热系数小得多,所以 热阻大。 湍流:质点充分混合且层流底层变薄,较大。 Re , ;但 Re动力消耗大。 湍 层 4.传热面的形状、大小和位置 不同的壁面形状、尺寸影响流型;会造成边界层分离,产生旋涡,增加湍动,使增大。 (1)形状:比如管、板、管束等; (2)大小:比如管径和管长等; (3)位置:比如管子得排列方式(如管束有正四方形和三角形排列);管或板是垂直放置还是 水平放置。 对于一种类型的传热面常用一个对对流传热系数有决定性影响的特性尺寸 L 来表示其大小。 5.是否发生相变 主要有蒸汽冷凝和液体沸腾。发生相变时,由于汽化或冷凝的潜热远大于温度变化的显热(r 远大于 cp)。一般情况下,有相变化时对流传热系数较大,机理各不相同,复杂。 相变 无相变 4.3.4 对流传热系数经验关联式的建立 由于对流传热本身是一个非常复杂的物理问题,现在用牛顿冷却定律把复杂简单表示,把复杂 问题转到计算对流传热系数上面。所以,对流传热系数大小的确定成为了一个复杂问题,其影响因 素非常多。目前还不能对对流传热系数从理论上来推导它的计算式,只能通过实验得到其经验关联 式。 一、因次分析 由上面的分析:=f(u,l,,,cp,,gt) 式中 l———特性尺寸; u———特征流速。 基本因次,共 4 个,长度 L,时间 T,质量 M,温度 变量总数:共 8 个 因次分析之后,所得准数关联式中共有 4 个无因次数群(由定理 8-4=4) 因次分析结果如下: a k g Nu = CRe Pr Gr l Nu = Nusselt(努塞尔)待定准数(包含对流传热系数)

R心=吧Reod5(雷诺)表征流体流动型态对对流传热的影响。 m=兴 Prandtl(普兰特)反映流体物性对对流传热的影响 Gr=DMdl'p? Grashof(格拉斯霍夫)表征自然对流对对流传热的影响 2 (1)定性温度 由于沿流动方向流体温度的逐渐变化,在处理实验数据时就要取一个有代表性的温度以确定物 性参数的数值,这个确定物性参数数值的温度称为定性温度。 定性温度的取法:1)流体进出口温度的平均值tm=(t+t)2:2)膜温(tm+tw)2。 (2)特性尺寸 通常选取对流动与换热有主要影响的某一几何尺寸: 式的使用范围也就是有限的。 无相变 自然对流 湍流 a的关联式 过渡流 圆非园管 速汽冷汽凝 有相变液体沸腾 43.5无相变时对流传热系数的经验关联式 一、流体在管内的强制对流 1.圆形直管内的湍流 Nu=0.023Re0s Pr a=030学 使用范围:Re>10000,0.7<Pr<160,<2×105Pas,Vd50 注意事项: (1)定性温度取流体进出温度的算术平均值tm: (2)特征尺寸为管内径d: (3)流体被加热时,k=0.4,流体被冷却时,k=0.3: 上述取不同值的原因主要是温度对近壁层流底层中流体粘度的影响。当管内流体被加热时 靠近管壁处层流底层的温度高于流体主体温度 而流体被冷却时,情况正好相反。对于液体,其粘 度随温度升高而降 流底层减海 大多数体的导系数温度升也有所减少 但不显著,总时 液体被加热时的对流传热系数必 于冷却时的对流传热 高,点的结果使对流传热 气体被加热 数减 气体被加热时的对 热系 的导却时的对 流传 由于大多数气体的P nD04D0.3 故整个截面上的速度分布也将产生相应的变化。 (4)特征速度为管内平均流速。 以下是对上面的公式进行修正: a.高粘度 a=074学么 要考虑壁面温度变化引起粘度变化对a的影响(μ是在tm下:而μw是在t下)。在实际中,由 3

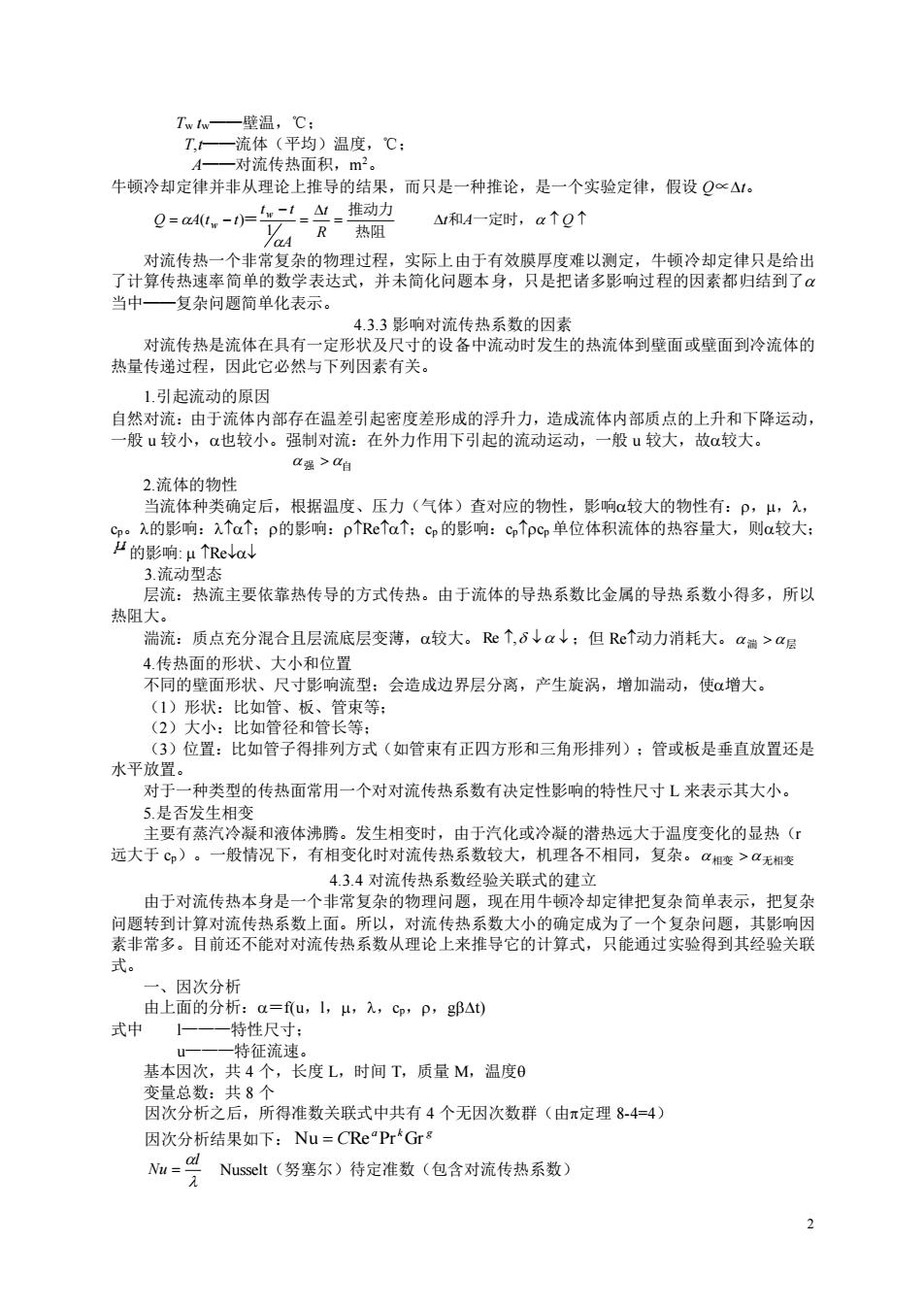

3 du Re = Reynolds(雷诺)表征流体流动型态对对流传热的影响。 c p Pr = Prandtl(普兰特)反映流体物性对对流传热的影响 2 3 2 g tl Gr = Grashof(格拉斯霍夫)表征自然对流对对流传热的影响 a p k g du c g tl C l ( ) ( ) ( ) 2 3 2 = (1)定性温度 由于沿流动方向流体温度的逐渐变化,在处理实验数据时就要取一个有代表性的温度以确定物 性参数的数值,这个确定物性参数数值的温度称为定性温度。 定性温度的取法:1)流体进出口温度的平均值 tm=(t2+t1)/2;2)膜温 t=(tm+tW)/2。 (2)特性尺寸 它是代表换热面几何特征的长度量,通常选取对流动与换热有主要影响的某一几何尺寸。 另外,实验范围是有限的,准数关联式的使用范围也就是有限的。 液体沸腾 蒸汽冷凝 有相变 ) 圆非圆管 直弯管 管内外 (形状 过渡流 湍流 层流 强制对流 自然对流 无相变 的关联式 4.3.5 无相变时对流传热系数的经验关联式 一、流体在管内的强制对流 1.圆形直管内的湍流 k Nu 0.023Re Pr 0.8 = p k du c d 0.023 ( ) ( ) 0.8 = 使用范围:Re>10000,0.750 注意事项: (1)定性温度取流体进出温度的算术平均值 tm; (2)特征尺寸为管内径 di; (3)流体被加热时,k=0.4,流体被冷却时,k=0.3; 上述 n 取不同值的原因主要是温度对近壁层流底层中流体粘度的影响。当管内流体被加热时, 靠近管壁处层流底层的温度高于流体主体温度;而流体被冷却时,情况正好相反。对于液体,其粘 度随温度升高而降低,液体被热时层流底层减薄,大多数液体的导热系数随温度升高也有所减少, 但不显著,总的结果使对流传热系数增大。液体被加热时的对流传热系数必大于冷却时的对流传热 系数。大多数液体的 Pr>1,即 Pr0.4>Pr0.3。因此,液体被加热时,n 取 0.4;冷却时,n 取 0.3。对于气 体,其粘度随温度升高而增大,气体被加热时层流底层增厚,气体的导热系数随温度升高也略有升 高,总的结果使对流传热系数减少。气体被加热时的对流传热系数必小于冷却时的对流传热系数。 由于大多数气体的 Pr<1,即 Pr0.4<Pr0.3,故同液体一样,气体被加热时 n 取 0.4,冷却时 n 取 0.3。 通过以上分析可知,温度对近处层流底层内流粘度的影响,会引起近壁流层内速度分布的变化, 故整个截面上的速度分布也将产生相应的变化。 (4)特征速度为管内平均流速。 以下是对上面的公式进行修正: a.高粘度 0.8 0.33 0.14 0.027 ( ) ( ) ( ) w p du c d = 要考虑壁面温度变化引起粘度变化对的影响(是在 tm 下;而W 是在 tw 下)。在实际中,由

于壁温难以测得,工程上近似处理为: 对于液体,加热时:(片=105,冷却时:(片“=0为 b.过渡区 23001 2.圆形直管内的层流 特点:1)物性特别是粘度受管内温度不均匀性的影 响,导致速度分布受热流方向影响。2)层流的对流传热 系数受自然对流影啊直使得对流传热系数提高。3》层 流要求的进口段长度长,实际进口段小时,对流传热系 数提高。 1)Gr10,Vd60 定性温度、特征尺寸取法与前相同,按壁温确定,工 程上可近似处理为: 对于液体,加热时:(片“=105,冷却时:(仁)“=05 (2)G>25000时.自然对流的影响不能忽略时,乘以校正系数r=01+001GV3 东换热器设计中,应尽量避免在强制层流条件下进行传热,因为此时对流传热系数小,从而使总传

4 于壁温难以测得,工程上近似处理为: 对于液体,加热时: ( ) 1.05 0.14 = w ,冷却时: ( ) 0.95 0.14 = w b.过渡区 230060 定性温度、特征尺寸取法与前相同,w 按壁温确定,工 程上可近似处理为: 对于液体,加热时: ( ) 1.05 0.14 = w ,冷却时: ( ) 0.95 0.14 = w (2)Gr>25000 时,自然对流的影响不能忽略时,乘以校正系数 08(1 0 015 ) 1/ 3 f = . + . Gr 在换热器设计中,应尽量避免在强制层流条件下进行传热,因为此时对流传热系数小,从而使总传 热系数也很小。 例题:有一列管换热器,由 60 根25×2.5mm 钢管组成,通过该换热器用饱和蒸汽加热管内流

动的苯,苯由20C加热至80C,流量为13kgs。求: 传热系数如何变化: (假设物性不发生变化) (3)如苯在壳程流动,管内为饱和蒸汽,问对流传热系数的计算与前有何不同。 已知苯的物性:p=860kg1m23,c。=1.80kJ1kg,C).4=0.45mPas,元=0.14W1m,C) 例顾: -列管式换热器,由38根025×2.5m的无缝钢管组成,苯在管内流动,由20℃加热到 80℃,苯的流量为832水g/s,外壳中币入水蒸气#行加执.求. (1)管壁对苯的对流给热系数: (2)管子换为019×2m☐管壁对苯的对流给热系数: (3)当苯的流量提高一倍,对流给热系数变化如何? 己知苯的物性:p=860kg1m3,cp=1.80kJgC,r=0.45mPas元=0.14W(m.C) 一、流体在管外的强知对流 流体可垂直流过单管和管 干丁业中所田的拖热哭多为流体垂直流管南。由干 管间的相互影响,其流动的特性及传热过程均较单管复杂得多。故在此仅介绍后二种情况的对流传 热系数的计算。 1.流体垂直流过管束 流体垂直流过管束时,管束的排列情况可以有直列和错列 两种。 各排管α的变化规律:第一排管,直列和错列基本相 同:第二排管,直列 和带列相差 以后 果管以 ),基本恒定:从图中可以看出,错列传 适用范围 (2)流速取每列管子中最窄流道处的流速,即最大流速 (3)C. 取王排列 由过到完 对于前几列而言,各列的s,n不同,因此a也不同。 排列方式不同(直列和错列),对于相同的列,,n不同,α也不同。 (4)对某一排列方式,由于各列的α不同,应按下式求平均的对流传热系数: a1A1+a242+a34+ a A1+A2+A3+ ∑4 式中 2.流体在换热器管壳间流动 一般在列管换热器的壳程加折流挡板,折流挡板分为圆形和圆缺形两种。由于装有不同形式的 折流挡板,流动方向不断改变,在较小的Re下(Re=1OO)即可达到湍流。 圆缺形折流挡板,弓形高度25%D,α的计算式: N,=0.36Re5spr为()a 适用范围:Re=2×103~10 正方形排列:d-40-07854 d

5 动的苯,苯由 20C 加热至 80C,流量为 13kg/s。求: (1)苯在管内的对流传热系数; (2)如苯流量加大一倍,对流传热系数如何变化;(假设物性不发生变化) (3)如苯在壳程流动,管内为饱和蒸汽,问对流传热系数的计算与前有何不同。 已知苯的物性: 860 / , 1.80 /( ), 0.45 , 0.14 /( ) 3 = k g m c p = k J k gC = mPa s = W mC 例题:一列管式换热器,由 38 根25×2.5mm 的无缝钢管组成,苯在管内流动,由 20℃加热到 80 ℃,苯的流量为 8.32kg/s,外壳中通入水蒸气进行加热,求: (1)管壁对苯的对流给热系数; (2)管子换为19×2mm 管壁对苯的对流给热系数; (3)当苯的流量提高一倍,对流给热系数变化如何? 已知苯的物性: 860 / , 1.80 /( ), 0.45 , 0.14 /( ) 3 = k g m c p = k J k gC = mPa s = W mC 二、流体在管外的强制对流 流体可垂直流过单管和管束两种情况。由于工业中所用的换热器多为流体垂直流过管束,由于 管间的相互影响,其流动的特性及传热过程均较单管复杂得多。故在此仅介绍后一种情况的对流传 热系数的计算。 1.流体垂直流过管束 流体垂直流过管束时,管束的排列情况可以有直列和错列 两种。 各排管的变化规律:第一排管,直列和错列基本相 同;第二排管,直列和错列相差较大;第三排管以后(直 列第二排管以后),基本恒定;从图中可以看出,错列传 热效果比直列好。 单列的对流传热系数用下式计算 Nu C n = Re Pr 0.4 适用范围:5000<Re<70000,x1/d=1.2~5,x2/d=1.2~5。 (1)特性尺寸取管外径 do,定性温度取法与前相同 tm; (2)流速 u 取每列管子中最窄流道处的流速,即最大流速。 (3)C,,n 取决于排列方式和管排数,由实验测定,具体取值。 对于前几列而言,各列的,n 不同,因此也不同。 排列方式不同(直列和错列),对于相同的列,,n 不同,也不同。 (4)对某一排列方式,由于各列的不同,应按下式求平均的对流传热系数: = + + + + + + = i i i m A A A A A A 1 2 3 1 1 2 2 3 3 A A 式中 i——各列的对流传热系数; Ai——各列传热管的外表面积。 2.流体在换热器管壳间流动 一般在列管换热器的壳程加折流挡板,折流挡板分为圆形和圆缺形两种。由于装有不同形式的 折流挡板,流动方向不断改变,在较小的 Re 下(Re=100)即可达到湍流。 圆缺形折流挡板,弓形高度 25%D,的计算式: 3 0.14 1 0.55 0.36Re Pr ( ) w Nu = 适用范围:Re=2×103~106。 定性温度:进、出口温度平均值;tw→μw。 特征尺寸:(1)当量直径 de 正方形排列: 0 2 0 2 4( 0.785 ) d t d de − =

正三角形排列:d,= 5r-0783 (2)流速u根据流体流过的最大截面积S计算 hD(l-do) 式中 二板何的距离 提高壳程a的措施:提高壳程u个a个,但h2,h竹:da个:加强壳程的湍动程度,如加折流 挡板或填充物。 :、大空间的白然对流传热 所谓大空间自然对流传热是指冷表面或热表面(传热面)放置在大空间内,并且四周没有其它 阻碍自然对流的物体存在,如沉浸式换热器的传热过程、换热设备或管道的热表面向周围大气的散 热。 对流传热系数仅与反映自然对流的G和反映物性的Pr有关,依经验式计算: Nu=C (Gr Pr) (1)特性尺寸对水平管取外径d。,垂直管或板取管长和板高H。 (2)定性温度取膜温(tm+tw)2。 (3)C,=f(传热面的形状和位置,Gr,Pr),具体数值列在书表中。 4.3.6有相变时对流传热系数的经验关联式 ,蒸汽冷凝 蒸汽与低于其饱和温度的冷壁接触时,将凝结为液体,释放出气化热。 方式: 膜状冷凝 滴状冷凝 液调油淘湿晓面的能力取决千其表面张力和对贷面的附若力大小。若附若力大干表面张力则会形 成膜状冷凝,反之,则形成滴状冷凝。通常滴状冷凝时蒸汽不必通过液膜传热,可直接在传热面上 冷凝,其对流传热系数比膜状冷凝的对流传热系数大5一10倍。但滴状冷凝难于控制,工业上大多 是膜状冷凝。 e 2.蒸汽在水平管外冷凝 计算公式:a=0nspg) 式中 一一水平管束在垂直列上的管子数: r—一汽化潜热(t下),kg: 0 一冷凝液的密度,kg/m3: 6

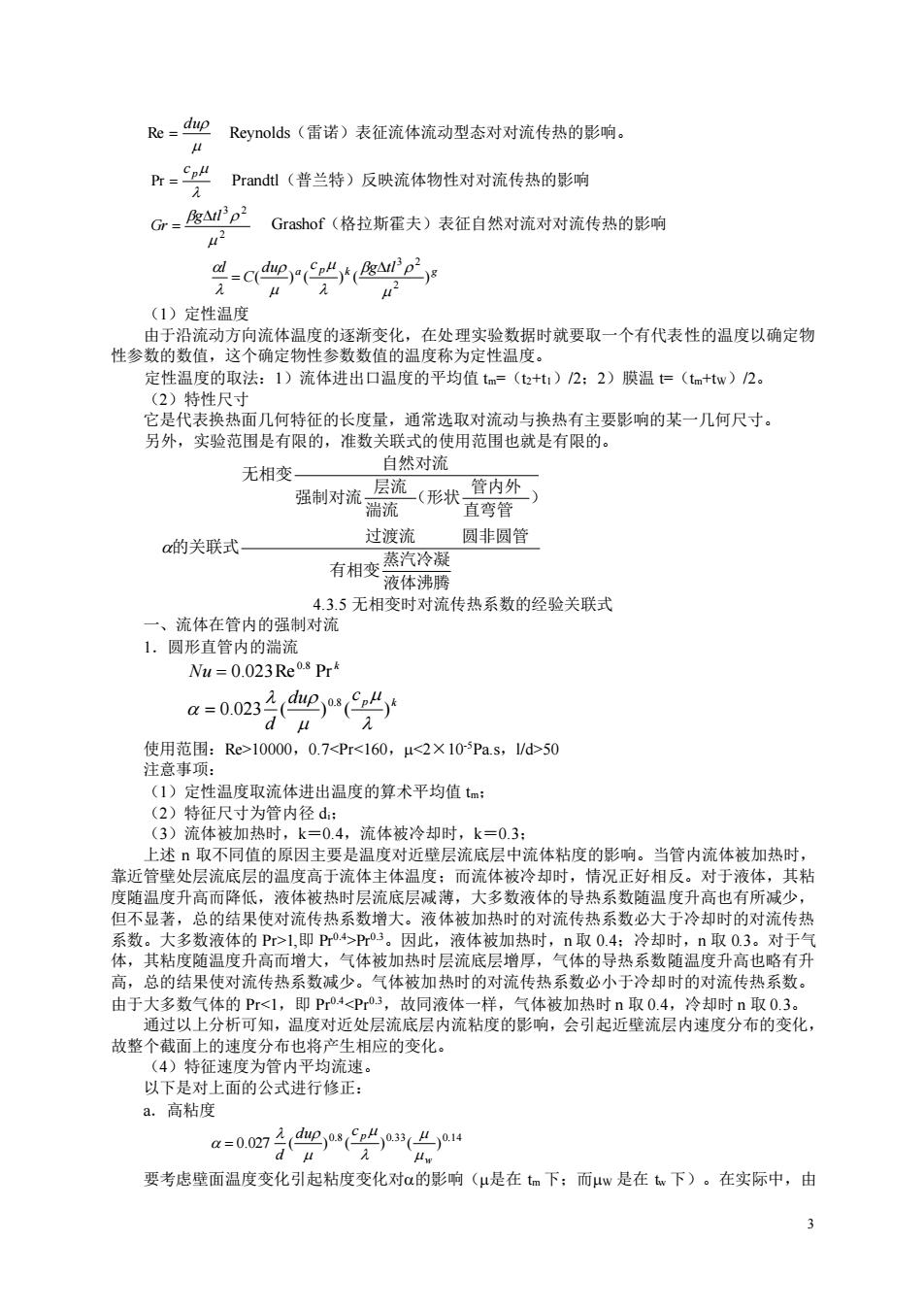

6 正三角形排列: 0 2 0 2 0.785 ) 2 3 4( d t d de − = (2)流速 u 根据流体流过的最大截面积 Smax 计算 S (1 ) 0 max t d = hD − 式中 h——相邻挡板间的距离; D——壳体的内径。 提高壳程的措施:提高壳程 u,但 hfu 2,hf;de;加强壳程的湍动程度,如加折流 挡板或填充物。 三、大空间的自然对流传热 所谓大空间自然对流传热是指冷表面或热表面(传热面)放置在大空间内,并且四周没有其它 阻碍自然对流的物体存在,如沉浸式换热器的传热过程、换热设备或管道的热表面向周围大气的散 热。 对流传热系数仅与反映自然对流的 Gr 和反映物性的 Pr 有关,依经验式计算: Nu=C(Gr Pr)n p n c g tl l C ( ) 2 3 2 = (1)特性尺寸对水平管取外径 do,垂直管或板取管长和板高 H。 (2)定性温度取膜温(tm+tw)/2。 (3)C,n=f(传热面的形状和位置,Gr,Pr),具体数值列在书表中。 4.3.6 有相变时对流传热系数的经验关联式 一、蒸汽冷凝 蒸汽与低于其饱和温度的冷壁接触时,将凝结为液体,释放出气化热。 1.冷凝方式 蒸汽冷凝方式:膜状冷凝,滴状冷凝。 膜状冷凝:若冷凝液能润湿壁面,形成一层完整的液膜布满液面并连续向下流动。 滴状冷凝:若冷凝液不能很好地润湿壁面,仅在其上凝结成小液滴,此后长大或合并成较大的 液滴而脱落。 凝液润湿壁面的能力取决于其表面张力和对壁面的附着力大小。若附着力大于表面张力则会形 成膜状冷凝,反之,则形成滴状冷凝。通常滴状冷凝时蒸汽不必通过液膜传热,可直接在传热面上 冷凝,其对流传热系数比膜状冷凝的对流传热系数大 5~10 倍。但滴状冷凝难于控制,工业上大多 是膜状冷凝。 2.蒸汽在水平管外冷凝 计算公式: 1/ 4 2 / 3 2 3 0.725 = n l t r g 式中 n——水平管束在垂直列上的管子数; r——汽化潜热(ts 下),kJ/kg; ——冷凝液的密度,kg/m3;

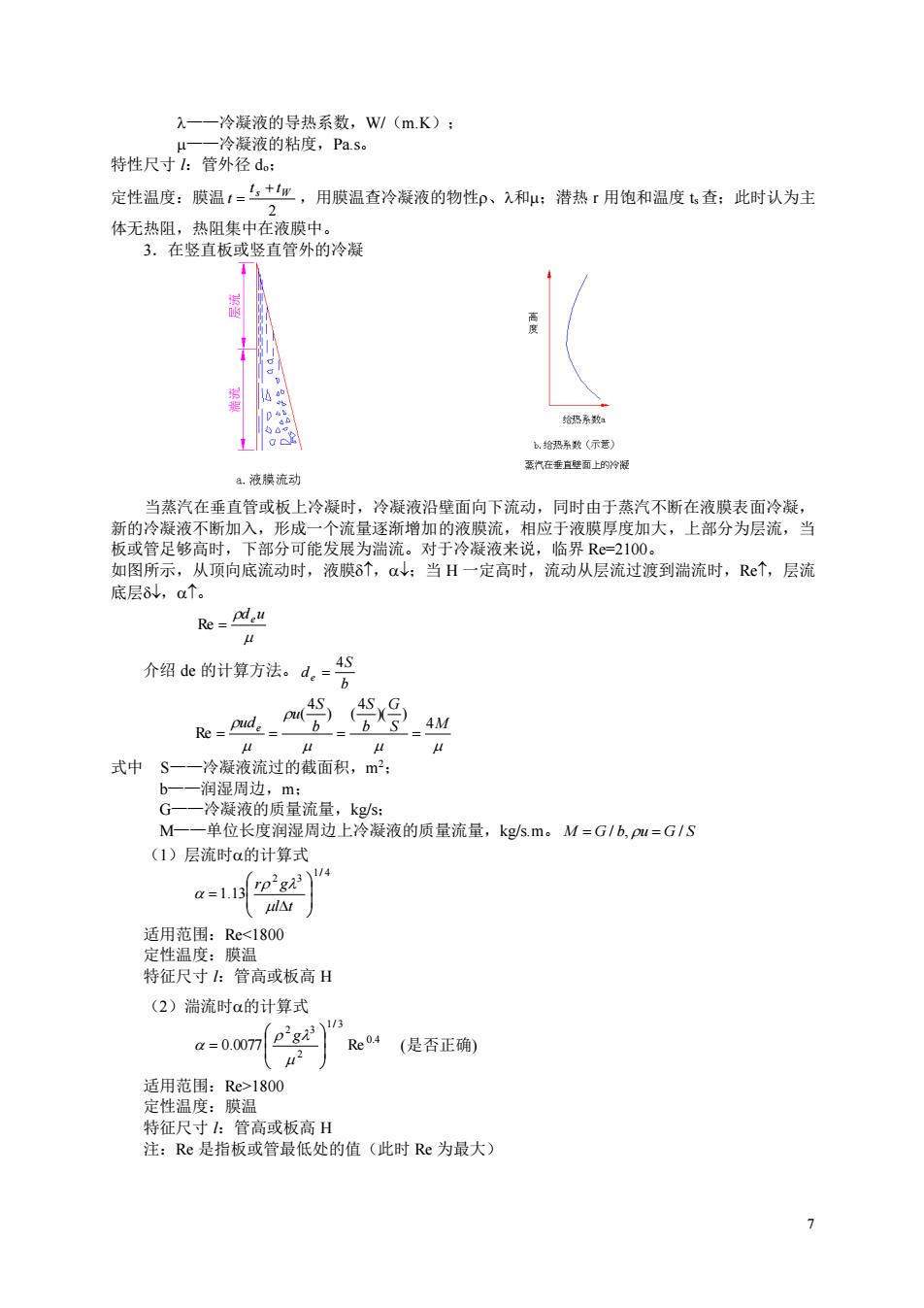

入一一冷凝液的导热系数,W/(m.K): 冷凝液的粘度,Pas。 特性尺寸:管外径do: 定性温度:膜温1=+r,用膜温查冷凝液的物性p、入和μ:潜热r用饱和温度,查:此时认为主 体无热阻,热阻集中在液膜中 3.在竖直板或竖直管外的冷凝 现 么给热来验〈示) 系汽在连壁蓝上的冷话 ,液被流动 新的冷湾 下部分可能发为的湾液来应流 如图所示,从顶向底流动时,液膜3个,:当H一定高时,流动从层流过渡到湍流时,R©个,层流 底层8,a个。 介绍dc的计算方法。d。=4 式中S一一冷凝液流过的截面积,m: b一一润湿周边,m: G 一冷凝液的质量流量,kgs: M -单位长度润湿周边上冷凝液的质量流量,kgs.m。M=G1h,Pm=G1S (1)层流时α的计算式 a=1.15p2g) 适用范围:Re<1800 定性温度:膜温 特征尺寸:管高或板高H (2)湍流时a的计算式 1/3 a=0.0mpg2 Re4(是否正确) 特征尺寸 管高或板高H 注:RC是指板或管最低处的值(此时Re为最大)

7 ——冷凝液的导热系数,W/(m.K); ——冷凝液的粘度,Pa.s。 特性尺寸 l:管外径 do; 定性温度:膜温 2 t s tW t + = ,用膜温查冷凝液的物性、和;潜热 r 用饱和温度 ts 查;此时认为主 体无热阻,热阻集中在液膜中。 3.在竖直板或竖直管外的冷凝 当蒸汽在垂直管或板上冷凝时,冷凝液沿壁面向下流动,同时由于蒸汽不断在液膜表面冷凝, 新的冷凝液不断加入,形成一个流量逐渐增加的液膜流,相应于液膜厚度加大,上部分为层流,当 板或管足够高时,下部分可能发展为湍流。对于冷凝液来说,临界 Re=2100。 如图所示,从顶向底流动时,液膜,;当 H 一定高时,流动从层流过渡到湍流时,Re,层流 底层,。 deu Re = 介绍 de 的计算方法。 b S de 4 = S M G b S b S u ude 4 )( ) 4 ) ( 4 ( Re = = = = 式中 S——冷凝液流过的截面积,m2 ; b——润湿周边,m; G——冷凝液的质量流量,kg/s; M——单位长度润湿周边上冷凝液的质量流量,kg/s.m。 M = G / b, u = G / S (1)层流时的计算式 1/ 4 2 3 1.13 = l t r g 适用范围:Re1800 定性温度:膜温 特征尺寸 l:管高或板高 H 注:Re 是指板或管最低处的值(此时 Re 为最大)

4.冷凝传热的影响因素和强化措施 从前面的讲述中可知,对于纯的饱和蒸汽冷凝时,热阻主要集中在冷凝液膜内,液膜的厚度及 其流动状况是影响冷凝传热的关键。所以,影响液膜状况的所有因素都将影响到冷凝传热。 物性的影膜厚度越小一a:冷凝液个三a个。 (1)流体 好携执 大—新大款系大一设二 湾厚府越小一,个 以上的分析与前面 (2)温度差影响 当液膜作层流流动时,△t。一tw,△t↑,则蒸汽冷凝速率加大,液膜增厚6↑,Q↓。 汽而言 由于蒸汽中常含有微量的不凝性气 过这层 热阻 由 气体的 ,使蒸汽冷凝 传热系数 降。实验可 正明: 当蒸汽 %时 下降 右 因此,在冷凝器的设计中,在高处安装气体排放口:操作时,定期排放不凝气体,减少不凝气 体对a的影响。 (4)蒸汽流速与流向的影响 前面分 用于需 静止或流速不大的情况。蒸汽的流速对α有较大的影响 间的 与液膜流向相同时 会加速液膜流 使液膜 薄8↓,α个:蒸汽与液膜流向相反时,会阻碍 ,个个 一般冷凝器设计时,蒸汽入口在其上部,此时蒸汽与液膜流向相同,有利于个。 (5)蒸汽过热的影响 蒸汽温度高于操作压强下的饱和温度时称为过热蒸汽。 过热蒸汽与比其饱和温度高的壁面接触(tw>t),壁面无冷凝现象,此时为无相变的对流传热 ,由两个串联的传热过程组成:冷却和冷凝 和潜热都考虑进来, 冷凝来处理 所以前面的公式仍适用。但此时应把显热 过热蒸汽的比热和温度。 中i 气显热增加较小, 近似用饱和蒸汽计算 及布置方 (7)化传热提施 对于纯蒸汽冷凝,恒压下,为一定值。即在气相主体内无温差也无热阻,α的大小主要取决于液 膜的厚度及冷凝液的物性。所以,在流体一定的情况下,一切能使液膜变薄的措施将强化冷凝传热 过程。 减小液膜厚度最直接的方法是从冷凝壁面的高度和布置方式入手。如在垂直壁面上开纵向沟槽 以减薄壁面上的液膜厚度。还可在壁面上安装金属丝或翅片,使冷凝液在表面张力的作用下,流向 金属丝或翅片附近集中,从而使壁面上的液膜减薄:使冷凝传热系数得到提高。 液体地时的流传热系 对液体加热时,液体内部伴有液相变为气相产生汽泡的过程称为沸腾。 按设备的尺寸和形状可分为:

8 4.冷凝传热的影响因素和强化措施 从前面的讲述中可知,对于纯的饱和蒸汽冷凝时,热阻主要集中在冷凝液膜内,液膜的厚度及 其流动状况是影响冷凝传热的关键。所以,影响液膜状况的所有因素都将影响到冷凝传热。 (1)流体物性的影响 冷凝液,则液膜厚度越小;冷凝液。 冷凝潜热 r,同样的热负荷 Q 下冷凝液量小,则液膜厚度越小。 以上的分析与前面讲的经验关联式一致。在所有的物质中以水蒸汽的冷凝传热系数最大,一般 为 104 /(m2 .K)左右,而某些有机物蒸汽的冷凝传热系数可低至 103W/(m2 .K)以下。 (2)温度差影响 当液膜作层流流动时,t=ts-tW,t,则蒸汽冷凝速率加大,液膜增厚,。 (3)不凝气体的影响 上面的讨论都是对纯蒸汽而言的,在实际的工业冷凝器中,由于蒸汽中常含有微量的不凝性气 体,如空气。当蒸汽冷凝时,不凝气体会在液膜表面浓集形成气膜。这样冷凝蒸汽到达液膜表面冷 凝前,必须先以扩散的方式通过这层气膜。这相当于额外附加了一热阻,而且由于气体的导热系数 小,使蒸汽冷凝的对流传热系数大大下降。实验可证明:当蒸汽中含空气量达 1%时,下降 60%左 右。 因此,在冷凝器的设计中,在高处安装气体排放口;操作时,定期排放不凝气体,减少不凝气 体对的影响。 (4)蒸汽流速与流向的影响 前面介绍的公式只适用于蒸汽静止或流速不大的情况。蒸汽的流速对有较大的影响,蒸汽流速 较小 u10m/s 时,还要要考虑蒸汽与液膜之间的摩 擦作用力。 蒸汽与液膜流向相同时,会加速液膜流动,使液膜变薄,;蒸汽与液膜流向相反时,会阻碍 液膜流动,使液膜变厚,;但 u时,会吹散液膜,。 一般冷凝器设计时,蒸汽入口在其上部,此时蒸汽与液膜流向相同,有利于。 (5)蒸汽过热的影响 蒸汽温度高于操作压强下的饱和温度时称为过热蒸汽。 过热蒸汽与比其饱和温度高的壁面接触(tW>ts),壁面无冷凝现象,此时为无相变的对流传热 过程。过热蒸汽与比其饱和温度低的壁面接触(tW<ts),由两个串联的传热过程组成:冷却和冷凝。 整个过程是过热蒸汽首先在气相下冷却到饱和温度,然后在液膜表面继续冷凝,冷凝的推动力 仍为t=ts-tW。 一般过热蒸汽的冷凝过程可按饱和蒸汽冷凝来处理,所以前面的公式仍适用。但此时应把显热 和潜热都考虑进来 r c t t r = p ( v − s ) + ,为过热蒸汽的比热和温度。工业中过热蒸汽显热增加较小,可 近似用饱和蒸汽计算。 (6)冷凝面的高度及布置方式 以减薄壁面上的液膜厚度为目的。 (7)强化传热措施 对于纯蒸汽冷凝,恒压下 ts 为一定值。即在气相主体内无温差也无热阻,的大小主要取决于液 膜的厚度及冷凝液的物性。所以,在流体一定的情况下,一切能使液膜变薄的措施将强化冷凝传热 过程。 减小液膜厚度最直接的方法是从冷凝壁面的高度和布置方式入手。如在垂直壁面上开纵向沟槽, 以减薄壁面上的液膜厚度。还可在壁面上安装金属丝或翅片,使冷凝液在表面张力的作用下,流向 金属丝或翅片附近集中,从而使壁面上的液膜减薄;使冷凝传热系数得到提高。 二、液体沸腾时的对流传热系数 对液体加热时,液体内部伴有液相变为气相产生汽泡的过程称为沸腾。 按设备的尺寸和形状可分为:

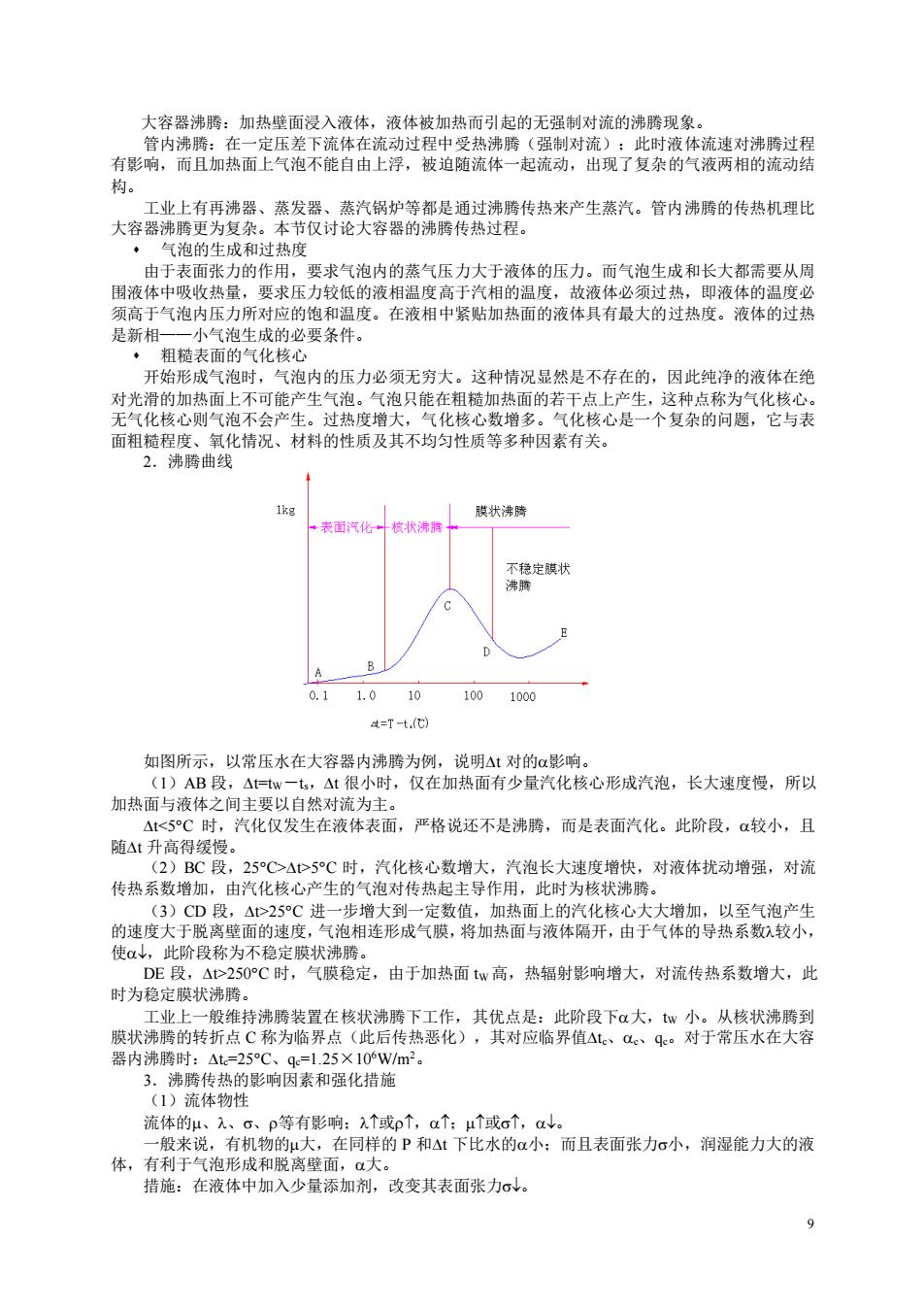

大容器沸腾:加热壁面浸入液体,液体被加热而引起的无强制对流的沸腾现象。 定压差下流体在流动过程中受热沸 (强制对流):此时液体流速对沸腾过程 影南,而且加热面上气泡不能自由上浮,被迫随流体一起流动,出现了复杂的气液两相的 构。 大容 业上有再清 气泡的生成和过热度 由于麦面张力的作用,要求气询内的蒸气压力大于液体的压力。而气泡生成和长大都需要从周 围液体中吸收热量,要求压力较低的液相温度高于汽相的温度,故液体必须过热,即液体的温度必 须高于气泡内压力所对应的饱和温度。在液相中紧贴加热面的液体具有最大的过热度。液体的过热 是新相 小气泡生成的必要条件。 ·粗糙表面的气化核心 开始形成气泡时,气泡内的压力必须无穷大。这种情况显然是不存在的,因此纯净的液体在绝 对光滑的加热面上不可能产生气泡。气泡只能在粗加热面的若干点上】 生,这种点为气化核 氧花 过热 化核心是一个复杂的问题,它与表 材料的性质及其不均匀性质等多种因素有关 1kg 祺状沫瑞 表面汽化核状满腾 B 0.1 1.0 10 1001000 成=T-t.心 ,以常压水在大容器内沸腾为 加热面与液体之主要以自然对流为生 砂心形成泡长大速度,所以 AAP5C时,汽化核心数增大,汽泡长大速度增快,对液体扰动增强,对流 传热系数增加,由汽化核心产生的气泡对传热起主导作用,此时为核状沸腾。 (3)CD段,△>25C进一步增大到一定数值,加热面上的汽化核心大大增加,以至气泡产生 的速度大于脱离壁面的速度,气泡相连形成气膜,将加热面与液体隔开,由于气体的导热系数较小, 使a, 阶段称为不稳定膜状沸腾 时为定状 50℃时,气膜稳定,由于加热面tw高,热辐射影响增大,对流传热系数增大,此 腾地苦在核状沸腾下 膜状沸的转折点℃称为临界 器内沸腾时:A=25C 125×10eWm2 3.沸腾传热的影响因素和强化措施 (1)流体物性 流体的μ、、o、p等有影响↑或p个,a个:μ↑或o个,a↓. 一般来说,有机物的μ大,在同样的P和△t下比水的α小:而且表面张力c小,润湿能力大的液 体,有利于气泡形成和脱离壁面,a大· 措施:在液体中加入少量添加剂,改变其表面张力σ↓

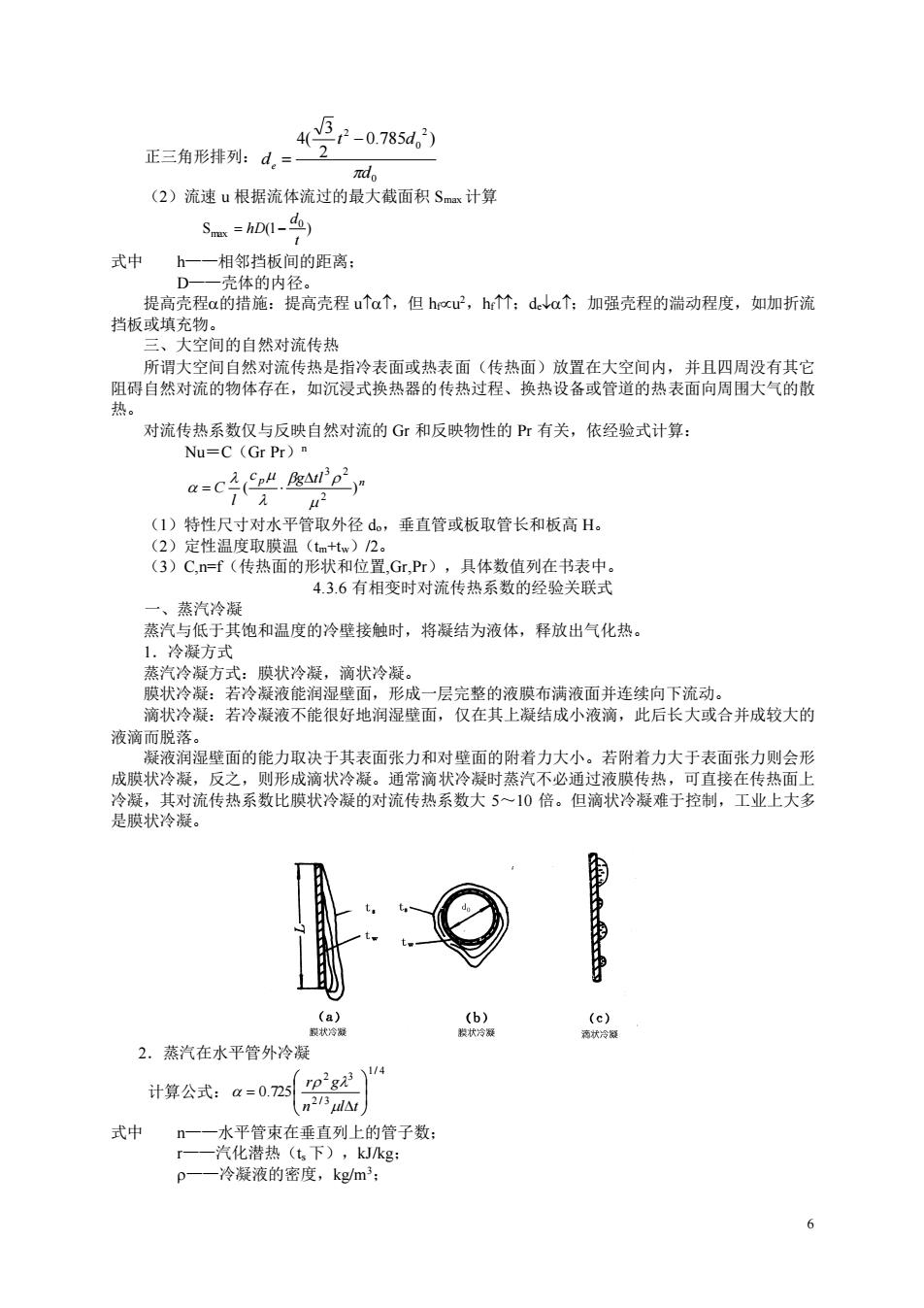

9 大容器沸腾:加热壁面浸入液体,液体被加热而引起的无强制对流的沸腾现象。 管内沸腾:在一定压差下流体在流动过程中受热沸腾(强制对流);此时液体流速对沸腾过程 有影响,而且加热面上气泡不能自由上浮,被迫随流体一起流动,出现了复杂的气液两相的流动结 构。 工业上有再沸器、蒸发器、蒸汽锅炉等都是通过沸腾传热来产生蒸汽。管内沸腾的传热机理比 大容器沸腾更为复杂。本节仅讨论大容器的沸腾传热过程。 ⬧ 气泡的生成和过热度 由于表面张力的作用,要求气泡内的蒸气压力大于液体的压力。而气泡生成和长大都需要从周 围液体中吸收热量,要求压力较低的液相温度高于汽相的温度,故液体必须过热,即液体的温度必 须高于气泡内压力所对应的饱和温度。在液相中紧贴加热面的液体具有最大的过热度。液体的过热 是新相——小气泡生成的必要条件。 ⬧ 粗糙表面的气化核心 开始形成气泡时,气泡内的压力必须无穷大。这种情况显然是不存在的,因此纯净的液体在绝 对光滑的加热面上不可能产生气泡。气泡只能在粗糙加热面的若干点上产生,这种点称为气化核心。 无气化核心则气泡不会产生。过热度增大,气化核心数增多。气化核心是一个复杂的问题,它与表 面粗糙程度、氧化情况、材料的性质及其不均匀性质等多种因素有关。 2.沸腾曲线 如图所示,以常压水在大容器内沸腾为例,说明t 对的影响。 (1)AB 段,t=tW-ts,t 很小时,仅在加热面有少量汽化核心形成汽泡,长大速度慢,所以 加热面与液体之间主要以自然对流为主。 tt>5C 时,汽化核心数增大,汽泡长大速度增快,对液体扰动增强,对流 传热系数增加,由汽化核心产生的气泡对传热起主导作用,此时为核状沸腾。 (3)CD 段,t>25C 进一步增大到一定数值,加热面上的汽化核心大大增加,以至气泡产生 的速度大于脱离壁面的速度,气泡相连形成气膜,将加热面与液体隔开,由于气体的导热系数较小, 使,此阶段称为不稳定膜状沸腾。 DE 段,t>250C 时,气膜稳定,由于加热面 tW 高,热辐射影响增大,对流传热系数增大,此 时为稳定膜状沸腾。 工业上一般维持沸腾装置在核状沸腾下工作,其优点是:此阶段下大,tW 小。从核状沸腾到 膜状沸腾的转折点 C 称为临界点(此后传热恶化),其对应临界值tc、c、qc。对于常压水在大容 器内沸腾时:tc=25C、qc=1.25×106W/m2。 3.沸腾传热的影响因素和强化措施 (1)流体物性 流体的、、、等有影响;或,;或,。 一般来说,有机物的大,在同样的 P 和t 下比水的小;而且表面张力小,润湿能力大的液 体,有利于气泡形成和脱离壁面,大。 措施:在液体中加入少量添加剂,改变其表面张力

(2)温差At 从沸腾曲线可知,温差△t是影响和控制沸腾传热过程的重要因素,应尽量控制在核状沸腾阶段 进行操作。 )操作压力 提 于提高 液体的饱和温度t,使液体的μσ↓,有利于气泡形成和脱离壁面, 强化 作 同相 差下,a增大。 加 加热面越粗糙,提供汽化核心多,越有利于传热。新的、洁净的,粗糙的加热面。 大:当壁面 被油胎钻污后,会体。 布置情况,对沸腾 热也有明显的影响。例如在水平管 束外沸腾时,其上升气泡会覆盖上方管的一部分加热面,导致平均下降。 措施:使加热面粗糙,用机加工或腐蚀等: 对于沸腾传热,由于过程的复杂性,虽然提出的经验式很多,但不够完善,至今还未总结出普 遍适用的公式。有相变时的α比无相变时的α大得多,热阻主要集中在无相变一侧流体,此时有相变 一侧流体的α只需近似计算

10 (2)温差t 从沸腾曲线可知,温差t 是影响和控制沸腾传热过程的重要因素,应尽量控制在核状沸腾阶段 进行操作。 (3)操作压力 提高操作压力 P,相当于提高液体的饱和温度 ts,使液体的,有利于气泡形成和脱离壁面, 强化了沸腾传热,在同温差下,增大。 (4)加热面的状况 加热面越粗糙,提供汽化核心多,越有利于传热。新的、洁净的、粗糙的加热面,大;当壁面 被油脂玷污后,会使下降。此外,加热面的布置情况,对沸腾传热也有明显的影响。例如在水平管 束外沸腾时,其上升气泡会覆盖上方管的一部分加热面,导致平均下降。 措施:使加热面粗糙,用机加工或腐蚀等; 对于沸腾传热,由于过程的复杂性,虽然提出的经验式很多,但不够完善,至今还未总结出普 遍适用的公式。有相变时的比无相变时的大得多,热阻主要集中在无相变一侧流体,此时有相变 一侧流体的只需近似计算