6.5双组分连续精馏塔的计算 1、掌握的内容:(1)理论板与恒摩尔假设: (2)精馏塔物料衡算、操作线方程及▣线方程,图示及应用: (3)理论塔板数的计算。 2、熟悉的内容:非常规二元连续精馏塔计算(直接蒸汽加热、多股进料、侧线采出、塔 釜进料、塔顶采用分凝器,提馏塔等)。 3、本节难点:(1)两操作线方程及g线方程,图示及应用,它们之间的相互联系 (2)理论塔板数的计算一逐板计算法和图解法: (3)非常规精馏的计算。 本节将着重讨论双组分连续精馏塔的工艺计算。当生产任务要求将一定数量和组成的原 料分离成指定组成的产品时,精馏塔的计算包括以下内容:物料衡算,为完成一定的分离要 求所需的塔板数或填料层高度,本节将以板式精馏塔为例加以讨论。 6.5.1理论板的概念和衡摩尔流的假设 一、理论板的概念 理论板是指离开塔板的蒸汽和液体呈平衡的塔板。理论板是人为的理想化的塔板。它可 以作为衡量实际塔板分离效果的一个标准。 二、恒摩尔流假设 恒摩尔流假设: (1)两组分的摩尔泸化潜热相等 (2)汽液两相接触因两相温度不同而交换的显热可忽略不计: (3)设备热损失可不及 1.恒摩尔汽化 在精馏段内,精馏段内每层塔板上升的蒸汽摩尔流量都相等,即: V=V=.=V=常数 (6-14) 同理,提馏段内每层塔板上升的蒸汽摩尔流量亦相等,即: V'=V2 =V=常数 (6-15) 式中:V-一一精馏段上升蒸汽的摩尔流量,kmol/h: V'一一提馏段上升蒸汽的摩尔流量,kmol/h。 2.恒摩尔溢流 精馏段内,精馏段内每层塔板下降的液体摩尔流量都相等,即: L-L: =L=常数 (6-16) 同理,提馏段内每层塔板下降的液体摩尔流量亦相等,即: L'=L2==L=常数 (6-17) 式中:L一一精馏段下降液体的摩尔流量,kmol/h: L一一提馏段下降液体的摩尔流量,kmol/h 恒摩尔汽化与恒摩尔溢流总称为恒摩尔流假设 6.5.2全塔物料衡算 对精馏塔全塔进行物料衡算。 总物料衡算: F-D+W 6-18(a) 1

1 6.5 双组分连续精馏塔的计算 1、掌握的内容:(1)理论板与恒摩尔假设; (2)精馏塔物料衡算、操作线方程及 q 线方程,图示及应用; (3)理论塔板数的计算。 2、熟悉的内容:非常规二元连续精馏塔计算(直接蒸汽加热、多股进料、侧线采出、塔 釜进料、塔顶采用分凝器,提馏塔等)。 3、本节难点:(1)两操作线方程及 q 线方程,图示及应用,它们之间的相互联系; (2)理论塔板数的计算—逐板计算法和图解法; (3)非常规精馏的计算。 本节将着重讨论双组分连续精馏塔的工艺计算。当生产任务要求将一定数量和组成的原 料分离成指定组成的产品时,精馏塔的计算包括以下内容:物料衡算,为完成一定的分离要 求所需的塔板数或填料层高度,本节将以板式精馏塔为例加以讨论。 6.5.1 理论板的概念和衡摩尔流的假设 一、理论板的概念 理论板是指离开塔板的蒸汽和液体呈平衡的塔板。理论板是人为的理想化的塔板。它可 以作为衡量实际塔板分离效果的一个标准。 二、恒摩尔流假设 恒摩尔流假设: (1)两组分的摩尔汽化潜热相等; (2)汽液两相接触因两相温度不同而交换的显热可忽略不计; (3)设备热损失可不及。 1.恒摩尔汽化 在精馏段内,精馏段内每层塔板上升的蒸汽摩尔流量都相等,即: V1=V2=∙∙∙∙∙∙=V=常数 (6-14) 同理,提馏段内每层塔板上升的蒸汽摩尔流量亦相等,即: V1’=V2’=∙∙∙∙∙∙=V’=常数 (6-15) 式中:V——精馏段上升蒸汽的摩尔流量,kmol/h; V’——提馏段上升蒸汽的摩尔流量,kmol/h。 2.恒摩尔溢流 精馏段内,精馏段内每层塔板下降的液体摩尔流量都相等,即: L1=L2=∙∙∙∙∙∙=L=常数 (6-16) 同理,提馏段内每层塔板下降的液体摩尔流量亦相等,即: L1’=L2’=∙∙∙∙∙∙=L’=常数 (6-17) 式中:L——精馏段下降液体的摩尔流量,kmol/h; L’——提馏段下降液体的摩尔流量,kmol/h。 恒摩尔汽化与恒摩尔溢流总称为恒摩尔流假设。 6.5.2 全塔物料衡算 对精馏塔全塔进行物料衡算。 总物料衡算: F=D+W 6-18(a)

易挥发组分的物料衡算: 6-18(b) 式中: F一一原料液量,kmoh: D一一塔顶产品(馏出液)量,kmol/h: W一一塔底产品(釜液)量,kmol/h: 原料液组成,摩尔分率 XD- 一塔顶产品组成 摩尔分率 XW- 塔底产品组成,摩尔分率。 在精馏计算中,对分离过程除要求用塔顶和塔底的产品组成表示外,有时还用回收率表 塔顶易挥发组分的回收率门。: n=D2×100% Fxe 塔釜难挥发组分的回收率几m: w-0-4o 亦可求出缩出液的采出率D/F和釜液采出率WF,即: 6-19(a W xp-xE 6-19(b) FXp-w 6.5.3操作线方程 一、精馏段操作线方程 在图6一9虚线所划定的范围内作物料衡算。 总物料衡算: V-L+D 6-20(a 易挥发组分的物料衡算:m+1-Lxa+DxD6-20(6) 式中: V一一精馏段内每块塔板上升的蒸汽摩尔流量,kmol/: L一一精馏段内每块塔板下降的液体摩尔流量,kmoh ya1一从精馏段第n1板上 升的蒸汽组成,摩尔分率 图6一9精馏段物料衡算 一从精馏段第n板下降的液体组成,摩尔分率: 由式6-20(b)得: 2

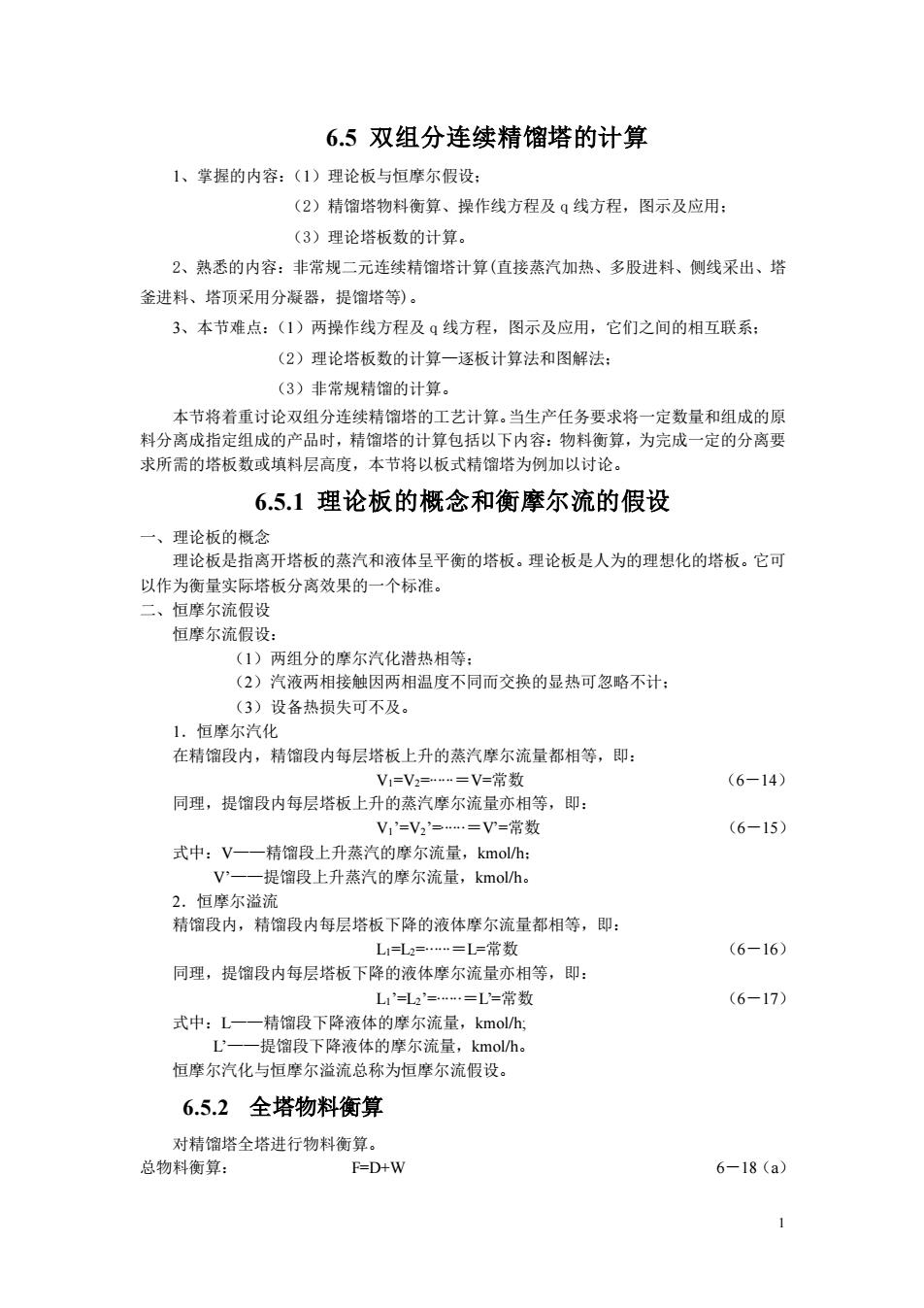

2 易挥发组分的物料衡算: FxF = DxD +WxW 6-18(b) 式中; F——原料液量,kmol/h; D——塔顶产品(馏出液)量,kmol/h; W——塔底产品(釜液)量,kmol/h; xF——原料液组成,摩尔分率; xD——塔顶产品组成,摩尔分率; xW——塔底产品组成,摩尔分率。 在精馏计算中,对分离过程除要求用塔顶和塔底的产品组成表示外,有时还用回收率表 示。 塔顶易挥发组分的回收率 D : = 100% F D D Fx Dx 塔釜难挥发组分的回收率 W : 100% (1 ) (1 ) − − = F D W F x W x 亦可求出馏出液的采出率 D/F 和釜液采出率 W/F,即: D W F W x x x x F D − − = 6-19(a) D W D F x x x x F W − − = 6-19(b) 6.5.3 操作线方程 一、精馏段操作线方程 在图 6-9 虚线所划定的范围内作物料衡算。 总物料衡算: V=L+D 6-20(a) 易挥发组分的物料衡算:Vyn+1=Lxn+DxD 6-20(6) 式中: V——精馏段内每块塔板上升的蒸汽摩尔流量,kmol/h; L——精馏段内每块塔板下降的液体摩尔流量,kmol/h; yn+1——从精馏段第 n+1 板上升的蒸汽组成,摩尔分率; xn——从精馏段第 n 板下降的液体组成,摩尔分率; 由式 6-20(b)得: 图 6-9 精馏段物料衡算 精馏段物料衡算

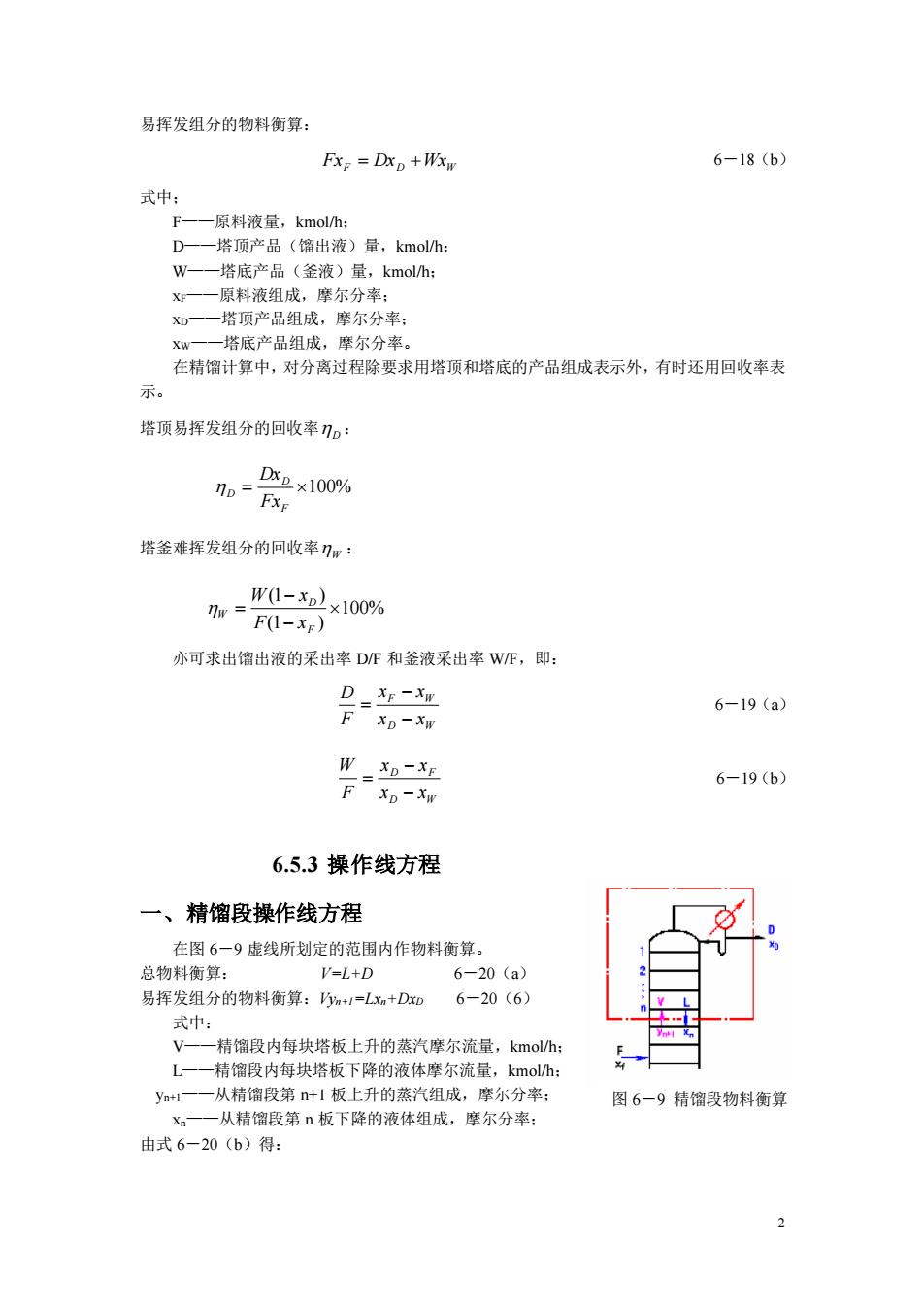

yxo 6-21 令R=LUD,R称为回流比,于是上式可写作: m=R+,+R+0 6-21(a) 式6一21,6-21()均称为精馏段操作线方程。该方程表示在一定操作条件下,从任 意板下降的液体组成x和与其相邻的下一层板上升的蒸汽组成y1之间的关系。该直线过 对角线上o,如点,以R+1为斜率,或在y轴上的裁距为R·即图6-19所示的直 XD 线ac。 在馏出液恒定时,回流液量由回流比决定。 R+1 w 图6-10操作线做法 图一11提馏段物料衡算 二、提馏段操作线方程 在图6-11所示的范围内, 作总物料衡算 L'-V”+W 6-22(a 作易挥发组分的物料衡算: L'xm=Vym+1+Wxw 6-22(b) 式中: -提馏段中每块塔板下隆的液体流量,km0仍 V一提馏段中每块塔板上升的蒸汽流量, X。一一提馏段第m块塔板下降液体中易挥发组分的摩尔分率: 一提馏段第m+1块塔板上升蒸汽中易挥发组分的摩尔分率。 由式6-22(a),6-22(b)得: 6-23 a-w.-w 6-23(a) 式6-23,6-23()均称为提馏段操作线方程。该方程表示在一定操作条件下,提馏 段内自任意板下降的液体组成Xm,和与其相邻的下一层板上升蒸汽组成y1之间的关系。 3

3 n n D x V D x V L y +1 = + 6-21 令 R=L/D,R 称为回流比,于是上式可写作: n n D x R x R R y 1 1 1 1 + + + + = 6-21(a) 式 6-21,6-21(a)均称为精馏段操作线方程。该方程表示在一定操作条件下,从任 意板下降的液体组成 xn 和与其相邻的下一层板上升的蒸汽组成 yn+1 之间的关系。该直线过 对角线上 a(xD,xD)点,以 R/(R+1)为斜率,或在 y 轴上的截距为 R +1 xD 。即图 6-19 所示的直 线 ac。 在馏出液恒定时,回流液量由回流比决定。 二、提馏段操作线方程 在图 6-11 所示的范围内, 作总物料衡算: L’=V’+W 6-22(a) 作易挥发组分的物料衡算: L’xm=V’ym+1+WxW 6-22(b) 式中: L’——提馏段中每块塔板下降的液体流量,kmol/h; V’——提馏段中每块塔板上升的蒸汽流量,kmol/h; xm——提馏段第 m 块塔板下降液体中易挥发组分的摩尔分率; ym+1——提馏段第 m+1 块塔板上升蒸汽中易挥发组分的摩尔分率。 由式 6-22(a),6-22(b)得: m m w x V W x V L y ' ' ' +1 = − 6-23 m m w x L W W x L W L y − − − + ' ' ' 1 = 6-23(a) 式 6-23,6-23(a)均称为提馏段操作线方程。该方程表示在一定操作条件下,提馏 段内自任意板下降的液体组成 xm,和与其相邻的下一层板上升蒸汽组成 ym+1 之间的关系。 图图6-6-10 10 操作线做法 操作线做法 图-11 提馏段物料衡算

在定常连续操作过程中,该直线过对角线上b(x,x)点,以LN为斜率,或在y轴上 的截距为-严 xw。即图6-10所示的直线bg。 例6一4:将含24%(摩尔分数,下同)易挥发组分的某液体混合物送入一连续精馏塔 中。要求馏出液含95%易挥发组分,釜液含3%易挥发组分。送入冷凝器的蒸气量为 850 kmol/h,流入精馏塔的回流液为670 kmol/h,试求: I、每小时能获得多少kmol/h的馏出液?多少kmol/h的釜液? ,精馏段操作线方程? 解:(1) V=L+D D-V-L=850-670=180 kmol/h F=D+W=180+W FXE Dxp +Wxw 则: F×0.24=180×0.95+(F-180)×0.03 F=788 6kmol/h 所以: W=F-D=788.6-180=608.6kmol/h 2)回流比R:R=名-670 D180 3.72 (3)精馏段操作线方程: 3.72 yn= +3+3291=07+020 095 前三节学习要点: 1、即产品的量D及其浓度x应由物料衡算式决定。若塔顶产品的量D及组成x己定,则釜 底残液的量W及组成X已被确定,其间关系由下式决定:,=DxD+形, F=D+W 2、回收率的定义是DxpA h。·最大回收率为DoFx=1,而实际回收率为DxoF1,或 D<在。若生产中规定D/F过大,则不能得到高纯度的产品,因为0<)。 Fx 3、操作线方程是物料衡算的数学表达式。推导操作线方程的条件是:在划定的范围内没有 进料和出料、满足恒摩尔流的假设条件。若回流比及进料状态均一定,则精馏段操作线方程 和提馏段操作线方程皆为直线方程。 4、掌握两操作线的特点及图解

4 在定常连续操作过程中,该直线过对角线上 b(xw,xw)点,以 L’/V’为斜率,或在 y 轴上 的截距为 xw V W ' − 。即图 6-10 所示的直线 bq。 例 6-4:将含 24%(摩尔分数,下同)易挥发组分的某液体混合物送入一连续精馏塔 中。要求馏出液含 95%易挥发组分,釜液含 3%易挥发组分。送入冷凝器的蒸气量为 850kmol/h,流入精馏塔的回流液为 670kmol/h,试求: 1、每小时能获得多少 kmol/h 的馏出液?多少 kmol/h 的釜液? 2、回流比 R 为多少? 3、精馏段操作线方程? 解:(1) V=L+D D=V-L=850-670=180kmol/h FxF DxD WxW F D W W = + = + = 180 + 则: F 0.24 = 180 0.95 + (F −180) 0.03 所以: W F D kmol h F kmol h 788.6 180 608.6 / 788.6 / = − = − = = (2)回流比 R: 3.72 180 670 = = = D L R (3)精馏段操作线方程: 0.788 0.201 3.72 1 0.95 3.72 1 3.72 1 1 1 = + + + + = + + + + = n n D n n x x R x x R R y 前三节学习要点: 1、即产品的量 D 及其浓度 x 应由物料衡算式决定。若塔顶产品的量 D 及组成 x 已定,则釜 底残液的量 W 及组成 x 已被确定,其间关系由下式决定: FxF DxD WxW F D W = + = + 2、回收率的定义是 F D Fx Dx 。最大回收率为 DxD/FxF=1,而实际回收率为 DxD/FxF<1,或 D F x x F D 。若生产中规定 D/F 过大,则不能得到高纯度的产品,因为 D Fx x F D 。 3、操作线方程是物料衡算的数学表达式。推导操作线方程的条件是:在划定的范围内没有 进料和出料、满足恒摩尔流的假设条件。若回流比及进料状态均一定,则精馏段操作线方程 和提馏段操作线方程皆为直线方程。 4、掌握两操作线的特点及图解

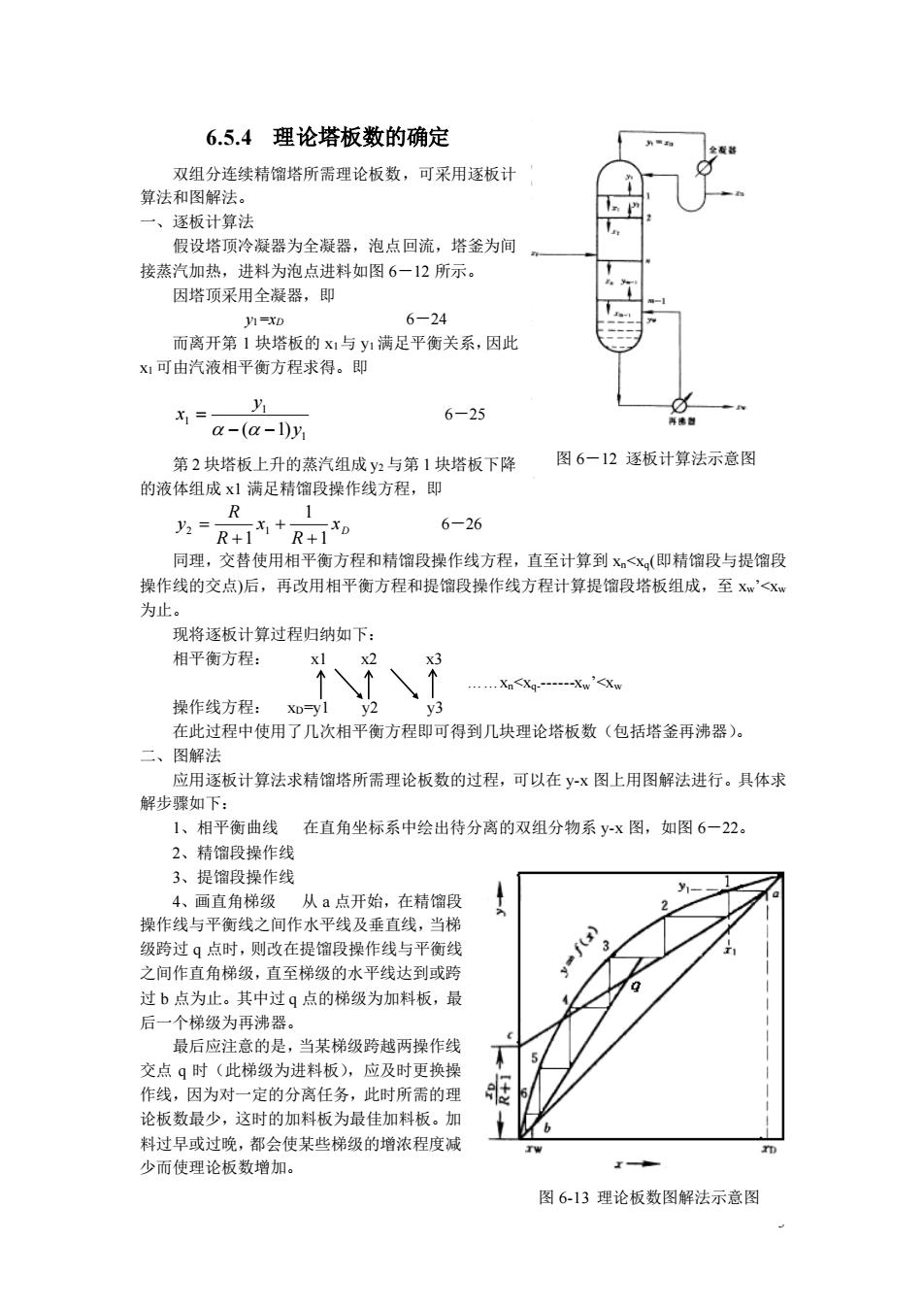

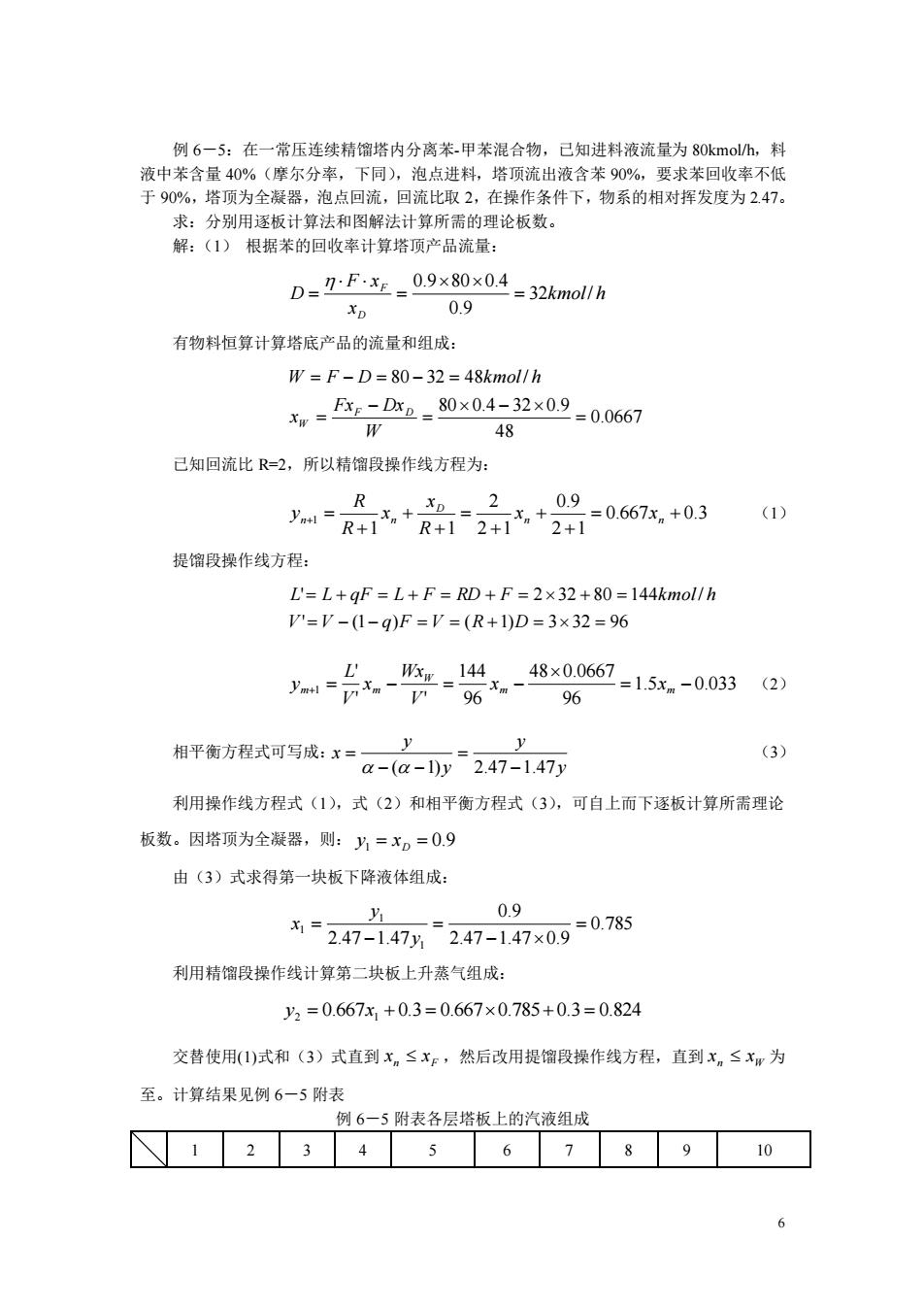

6.5.4理论塔板数的确定 双组分连续精馏塔所需理论板数,可采用逐板计 算法和图解法。 一、逐板计算法 假设塔顶冷凝器为全凝器,泡点回流,塔釜为间 接蒸汽加热,进料为泡点进料如图6一12所示 因塔顶采用全凝器,即 V=XD 6-24 而离开第1块塔板的x与y1满足平衡关系,因此 x1可由汽液相平衡方程求得。即 1y, X= 6-25 a-(a-1)y 第2块塔板上升的蒸汽组成y?与第1块塔板下降 图6一12逐板计算法示意图 的液体组成x!满足精馏段操作线方程,即 R 1 y:=+R+1XD 6-26 同理,交替使用相平衡方程和精馏段操作线方程,直至计算到x<X,(即精馏段与提馏段 操作线的交点)后,再改用相平衡方程和提馏段操作线方程计算提偏段塔板组成,至xw'<X 为止。 现将逐板计算过程归纳如下: 相平衡方程: 操作线方程: X可y1 在此过程中使用了几次相平衡方程即可得到几块理论塔板数(包括塔釜再沸器)。 二、图解法 应用逐板计算法求精馏塔所需理论板数的过程,可以在yx图上用图解法进行。具体求 解步骤如下: 1、相平衡曲线 在直角坐标系中绘出待分离的双组分物系yx图,如图6一22。 2、精馏段操作线 3、提馏段操作线 4、画直角梯级 从a点开始,在精馏段 操作线与平衡线之间作水平线及垂直线,当梯 级跨过q点时,则改在提馏段操作线与平衡 之间作直角梯级,直至梯级的水平线达到或 -f() 过b点为止。其中过q点的梯级为加料板,最 后一个梯级为再沸器 最后应注意的是,当某梯级跨械两操作线 交点q时(此梯级为进料板),应及时更换操 作线,因为对一定的分离任务,此时所需的理 论板数最少,这时的加料板为最佳加料板。加 料过早或过晚,都会使某些梯级的增浓程度减 少而使理论板数增加。 图6-13理论板数图解法示意图

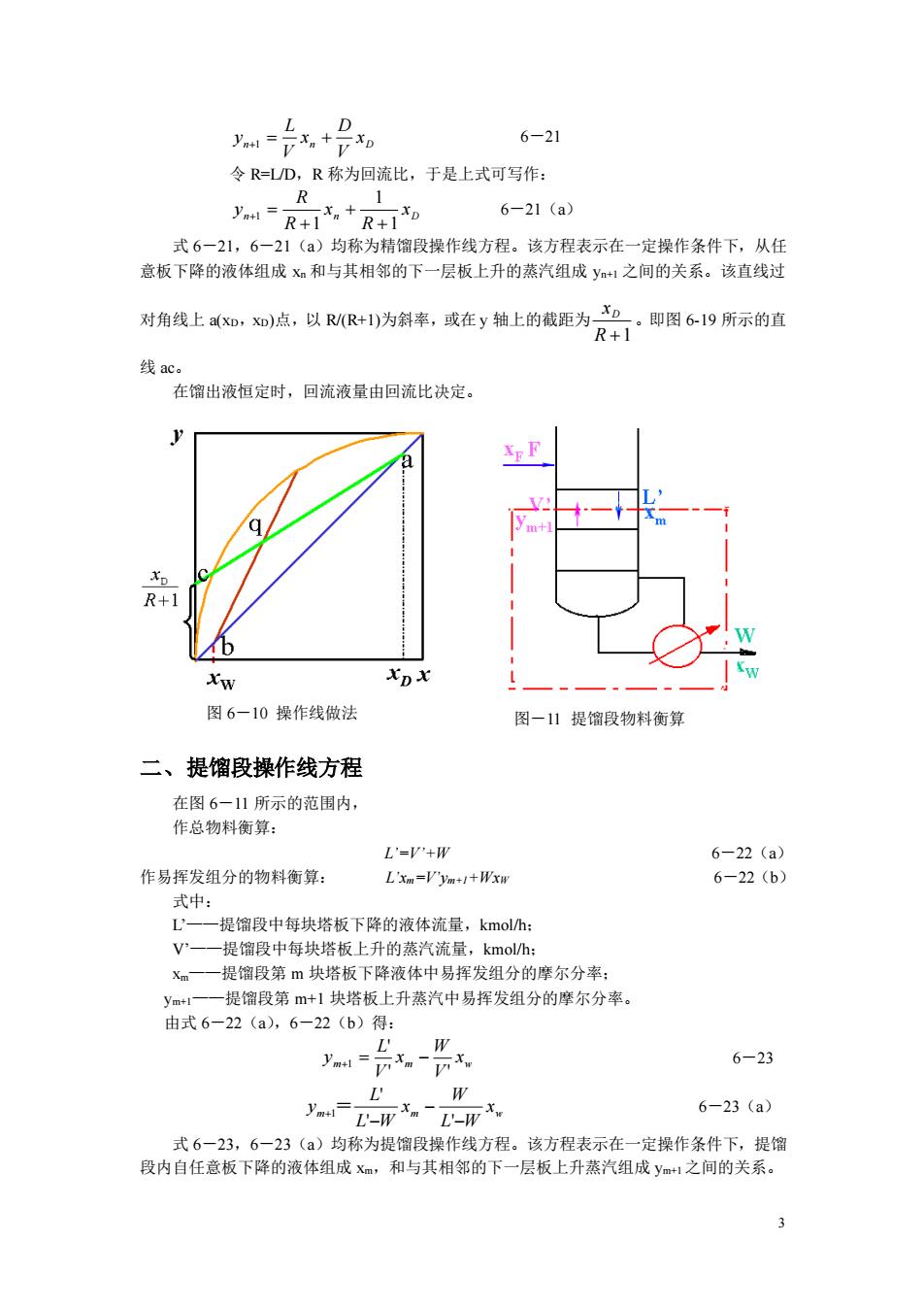

5 6.5.4 理论塔板数的确定 双组分连续精馏塔所需理论板数,可采用逐板计 算法和图解法。 一、逐板计算法 假设塔顶冷凝器为全凝器,泡点回流,塔釜为间 接蒸汽加热,进料为泡点进料如图 6-12 所示。 因塔顶采用全凝器,即 y1=xD 6-24 而离开第 1 块塔板的 x1与 y1 满足平衡关系,因此 x1 可由汽液相平衡方程求得。即 1 1 1 ( 1)y y x − − = 6-25 第 2 块塔板上升的蒸汽组成 y2 与第 1 块塔板下降 的液体组成 x1 满足精馏段操作线方程,即 D x R x R R y 1 1 1 2 1 + + + = 6-26 同理,交替使用相平衡方程和精馏段操作线方程,直至计算到 xn<xq(即精馏段与提馏段 操作线的交点)后,再改用相平衡方程和提馏段操作线方程计算提馏段塔板组成,至 xw’<xw 为止。 现将逐板计算过程归纳如下: 相平衡方程: x1 x2 x3 ……xn<xq-------xw’<xw 操作线方程: xD=y1 y2 y3 在此过程中使用了几次相平衡方程即可得到几块理论塔板数(包括塔釜再沸器)。 二、图解法 应用逐板计算法求精馏塔所需理论板数的过程,可以在 y-x 图上用图解法进行。具体求 解步骤如下: 1、相平衡曲线 在直角坐标系中绘出待分离的双组分物系 y-x 图,如图 6-22。 2、精馏段操作线 3、提馏段操作线 4、画直角梯级 从 a 点开始,在精馏段 操作线与平衡线之间作水平线及垂直线,当梯 级跨过 q 点时,则改在提馏段操作线与平衡线 之间作直角梯级,直至梯级的水平线达到或跨 过 b 点为止。其中过 q 点的梯级为加料板,最 后一个梯级为再沸器。 最后应注意的是,当某梯级跨越两操作线 交点 q 时(此梯级为进料板),应及时更换操 作线,因为对一定的分离任务,此时所需的理 论板数最少,这时的加料板为最佳加料板。加 料过早或过晚,都会使某些梯级的增浓程度减 少而使理论板数增加。 图 6-12 逐板计算法示意图 图 6-13 理论板数图解法示意图

例6一5.在一常压连续结馏塔内分离甲混合物已知讲料湾流量为80km。小.料 液中苯含量40% ,(摩尔分率 下同) 泡点进料, 塔顶流出液含养 ,要求苯回收率不低 于90%,塔顶为全凝器,泡点回流,回流比取2,在操作条件下,物系的相对挥发度为247 求:分别用逐板计算法和图解法计算所需的理论板数。 解:(1)根据苯的回收率计算塔顶产品流量: D=p:Fx=09x80x04 32kmol/h 0.9 有物料恒算计算塔底产品的流量和组成: W=F-D=80-32=48kmol/h x=-D2=80x04-32x09-00667 48 己知回流比R=2,所以精馏段操作线方程为: R 2 、0.9 R+,+R2,+2+=067x.+03 (1) 提馏段操作线方程: L'=L+qF =L+F=RD+F=2x32+80=144kmol/h '=V-(1-q)F='=(R+1)D=3×32=96 144 96 相平衡方程式可写成:x=2-口-少y247-147少 (3 利用操作线方程式(1),式(2)和相平衡方程式(3),可自上而下逐板计算所需理论 板数。因塔顶为全凝器,则:乃=xD=0.9 由(3)式求得第一块板下降液体组成: -247-147%247-147x09078 1 0.9 利用精馏段操作线计算第二块板上升蒸气组成: 2=0.667x1+0.3=0.667×0.785+0.3=0.824 交替使用(1)式和(3)式直到x。≤xF,然后改用提馏段操作线方程,直到xn≤xm为 至。计算结果见例6一5附表 例6一5附表各层塔板上的汽液组成 123 4 5678910 6

6 例 6-5:在一常压连续精馏塔内分离苯-甲苯混合物,已知进料液流量为 80kmol/h,料 液中苯含量 40%(摩尔分率,下同),泡点进料,塔顶流出液含苯 90%,要求苯回收率不低 于 90%,塔顶为全凝器,泡点回流,回流比取 2,在操作条件下,物系的相对挥发度为 2.47。 求:分别用逐板计算法和图解法计算所需的理论板数。 解:(1) 根据苯的回收率计算塔顶产品流量: kmol h x F x D D F 32 / 0.9 0.9 80 0.4 = = = 有物料恒算计算塔底产品的流量和组成: 0.0667 48 80 0.4 32 0.9 80 32 48 / = − = − = = − = − = W Fx Dx x W F D kmol h F D W 已知回流比 R=2,所以精馏段操作线方程为: 0.667 0.3 2 1 0.9 2 1 2 1 1 1 = + + + + = + + + + = n n D n n x x R x x R R y (1) 提馏段操作线方程: ' (1 ) ( 1) 3 32 96 ' 2 32 80 144 / = − − = = + = = = + = + = + = + = V V q F V R D L L qF L F RD F kmol h 1.5 0.033 96 48 0.0667 96 144 ' ' ' 1 = − + = − = m − m W m m x x V Wx x V L y (2) 相平衡方程式可写成: y y y y x ( 1) 2.47 −1.47 = − − = (3) 利用操作线方程式(1),式(2)和相平衡方程式(3),可自上而下逐板计算所需理论 板数。因塔顶为全凝器,则: y1 = xD = 0.9 由(3)式求得第一块板下降液体组成: 0.785 2.47 1.47 0.9 0.9 2.47 1.47 1 1 1 = − = − = y y x 利用精馏段操作线计算第二块板上升蒸气组成: y2 = 0.667x1 + 0.3 = 0.6670.785+ 0.3 = 0.824 交替使用(1)式和(3)式直到 n F x x ,然后改用提馏段操作线方程,直到 n W x x 为 至。计算结果见例 6-5 附表 例 6-5 附表各层塔板上的汽液组成 1 2 3 4 5 6 7 8 9 10

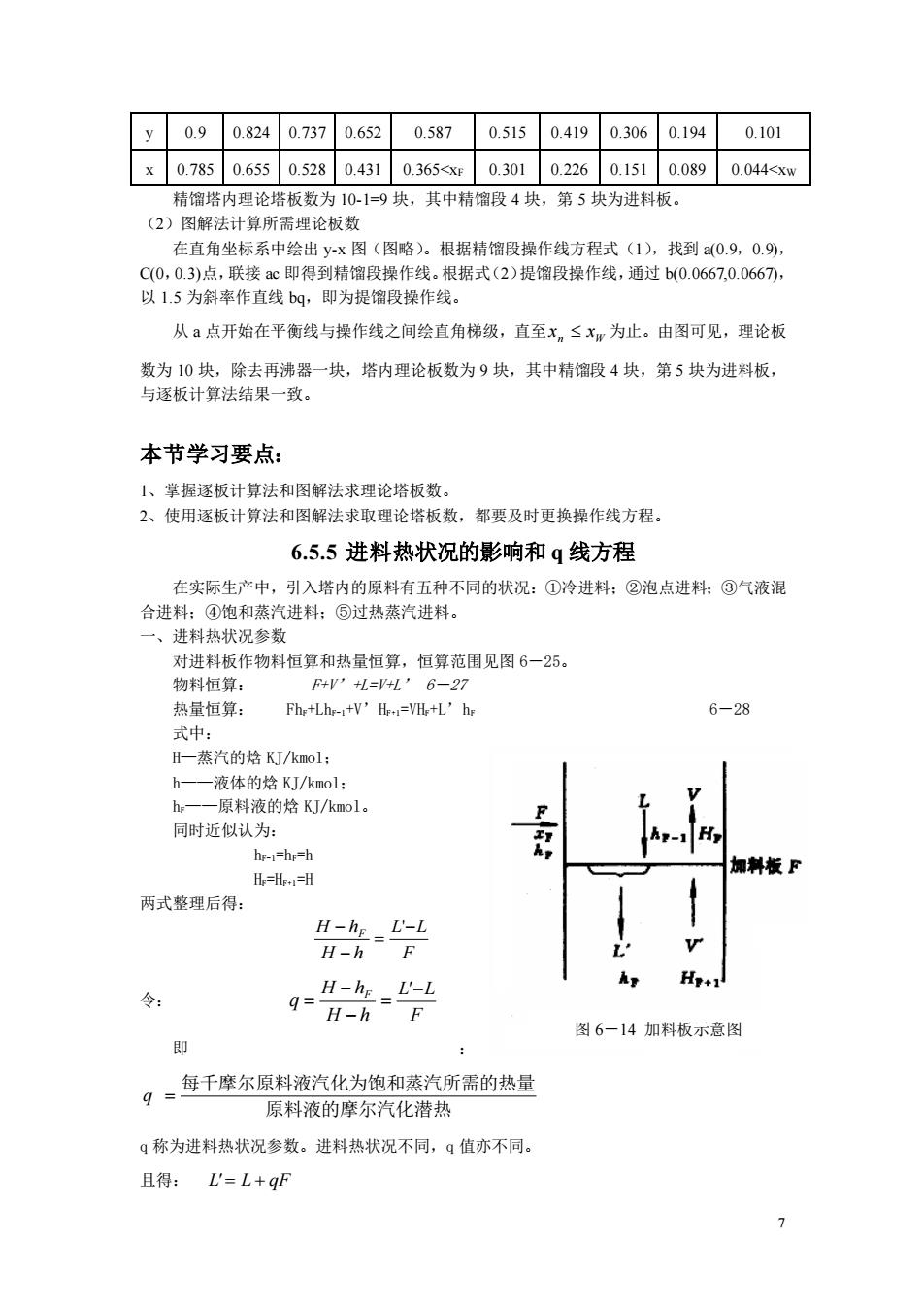

y0.90.8240.7370.6520.5870.5150.4190.3060.1940.101 x0.7850.6550.5280.4310.365<xe0.3010.2260.1510.0890.044sxw 精馏塔内理论塔板数为10-1=9块,其中精馏段4块,第5块为进料板。 (2)图解法计算所需理论板 .0. 以1.5为斜率作直线bq,即为提馏段操作线 从a点开始在平衡线与操作线之间绘直角梯级,直至xn≤xw为止。由图可见,理论板 数为10块,除去再沸器一块,塔内理论板数为9块,其中精馏段4块,第5块为进料板, 与逐板计算法结果一致。 本节学习要点: 1、堂捏逐板计算法和图解法求理论塔板数。 2、使用逐板计算法和图解法求取理论塔板数,都要及时更换操作线方程。 6.5.5进料热状况的影响和q线方程 在实际生产中,引入塔内的原料有五种不同的状况:①冷进料:②泡点进料:③气液混 合进料:④饱和蒸汽进料:⑤过热蒸汽进料。 一、讲料热状况参数 对进料板作物料恒算和热量恒算,恒算范围见图6一25。 物料恒算: F+L=+L6一27 热量恒算: Fhr+lh+V'Hr=VHtL'hr 628 式中: H一蒸汽的焓KJ/kmol: 液体的K灯/kmol -原料液的焓K/kmol。 同时近似认为: hshh H.=H.= 两式整理后得: H-h=L-L H-h F H-hg L'-L 令: q-H-h 图6-14加料板示意图 9-每干摩尔原料液汽化为饱和蒸汽所需的热量 原料液的摩尔汽化潜热 q称为进料热状况参数。进料热状祝不同,4值亦不同。 且得:L'=L+qF 7

7 y 0.9 0.824 0.737 0.652 0.587 0.515 0.419 0.306 0.194 0.101 x 0.785 0.655 0.528 0.431 0.365<xF 0.301 0.226 0.151 0.089 0.044<xW 精馏塔内理论塔板数为 10-1=9 块,其中精馏段 4 块,第 5 块为进料板。 (2)图解法计算所需理论板数 在直角坐标系中绘出 y-x 图(图略)。根据精馏段操作线方程式(1),找到 a(0.9,0.9), C(0,0.3)点,联接 ac 即得到精馏段操作线。根据式(2)提馏段操作线,通过 b(0.0667,0.0667), 以 1.5 为斜率作直线 bq,即为提馏段操作线。 从 a 点开始在平衡线与操作线之间绘直角梯级,直至 n W x x 为止。由图可见,理论板 数为 10 块,除去再沸器一块,塔内理论板数为 9 块,其中精馏段 4 块,第 5 块为进料板, 与逐板计算法结果一致。 本节学习要点: 1、掌握逐板计算法和图解法求理论塔板数。 2、使用逐板计算法和图解法求取理论塔板数,都要及时更换操作线方程。 6.5.5 进料热状况的影响和 q 线方程 在实际生产中,引入塔内的原料有五种不同的状况:①冷进料;②泡点进料;③气液混 合进料;④饱和蒸汽进料;⑤过热蒸汽进料。 一、进料热状况参数 对进料板作物料恒算和热量恒算,恒算范围见图 6-25。 物料恒算: F+V’+L=V+L’ 6-27 热量恒算: FhF+LhF-1+V’HF+1=VHF+L’hF 6-28 式中: H—蒸汽的焓 KJ/kmol; h——液体的焓 KJ/kmol; hF——原料液的焓 KJ/kmol。 同时近似认为: hF-1=hF=h HF=HF+1=H 两式整理后得: F L L H h H hF − = − − ' 令: F L' L H h H h q F − = − − = 即 : 原料液的摩尔汽化潜热 每千摩尔原料液汽化为饱和蒸汽所需的热量 q = q 称为进料热状况参数。进料热状况不同,q 值亦不同。 且得: L' = L + qF 图 6-14 加料板示意图

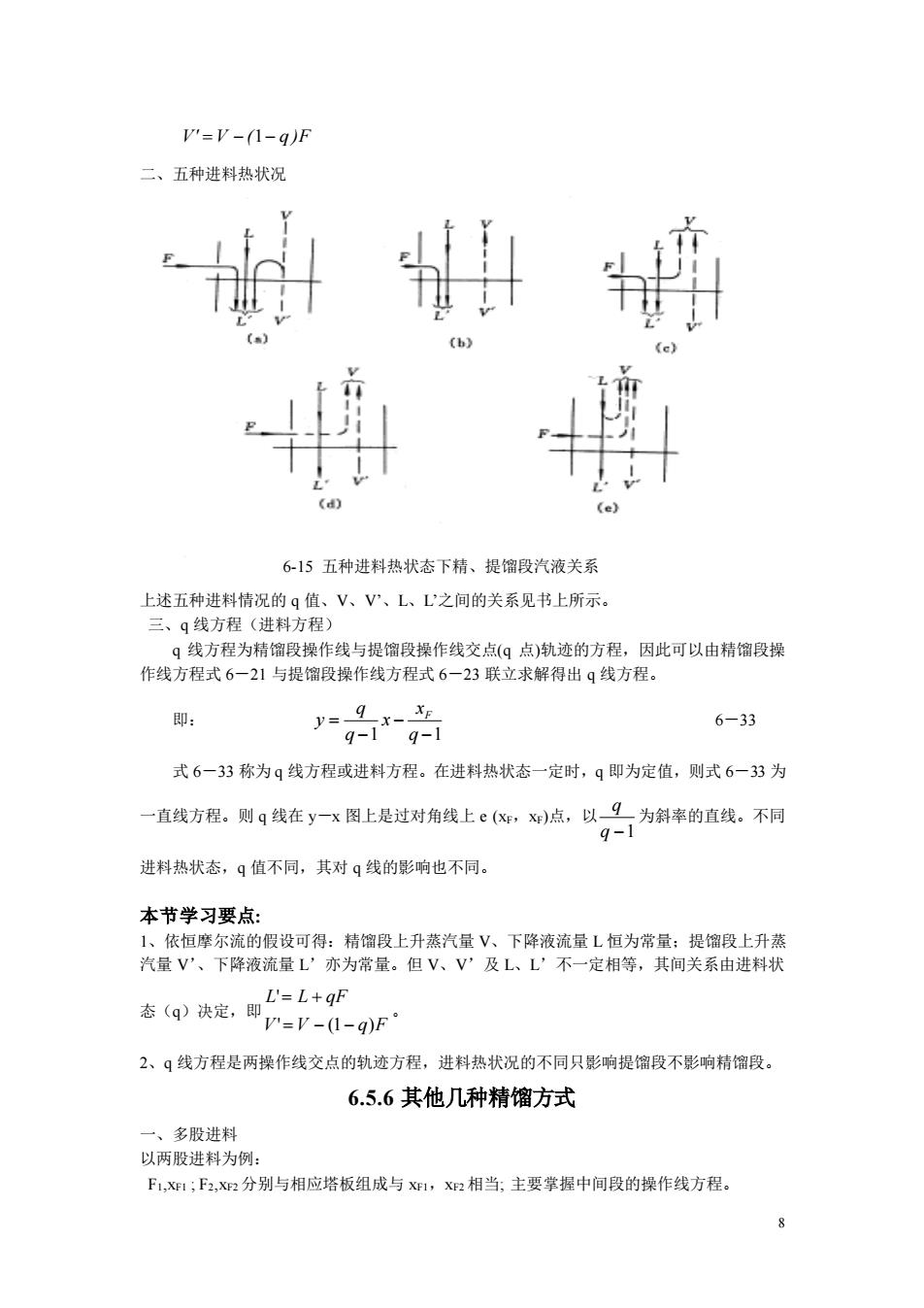

V=V-(1-q)F 二、五种进料热状况 615五种进料热状态下精、提馏段汽液关系 上述五种进料情况的q值、V、V”、L、L之间的关系见书上所示。 三、9线方程(进料方程) 线方程为精馏段操作线与提馏段操作线交点(q点)轨迹的方程,因此可以由精馏段操 作线方程式6一21与提偏段操作线方程式6一23联立求解得出q线方程。 即: 品 y= 6-33 式6一33称为线方程或进料方程。在进料热状态一定时,q即为定值,则式6一33为 一直线方程。则q线在y一x图上是过对角线上(,)点,以9为斜率的直线。不同 9-1 进料热状态,q值不同,其对q线的影响也不同。 本节学习要点: 1、依恒摩尔流的假设可得:精馏段上升蒸汽量V、下降液流量L恒为常量:提馏段上升蒸 汽量V'、下降液流量L'亦为常量。但V、V'及L、L’不一定相等,其间关系由进料状 意0g 2、q线方程是两操作线交点的轨迹方程,进料热状况的不同只影响提馏段不影响精馏段。 6.5.6其他几种精馏方式 一、多股进料 以两股讲料为例 F1,1;F2,x2分别与相应塔板组成与x1,X2相当主要掌握中间段的操作线方程。 8

8 V' = V − (1− q )F 二、五种进料热状况 上述五种进料情况的 q 值、V、V’、L、L’之间的关系见书上所示。 三、q 线方程(进料方程) q 线方程为精馏段操作线与提馏段操作线交点(q 点)轨迹的方程,因此可以由精馏段操 作线方程式 6-21 与提馏段操作线方程式 6-23 联立求解得出 q 线方程。 即: 1 −1 − − = q x x q q y F 6-33 式 6-33 称为 q 线方程或进料方程。在进料热状态一定时,q 即为定值,则式 6-33 为 一直线方程。则 q 线在 y-x 图上是过对角线上 e (xF,xF)点,以 q −1 q 为斜率的直线。不同 进料热状态,q 值不同,其对 q 线的影响也不同。 本节学习要点: 1、依恒摩尔流的假设可得:精馏段上升蒸汽量 V、下降液流量 L 恒为常量;提馏段上升蒸 汽量 V’、下降液流量 L’亦为常量。但 V、V’及 L、L’不一定相等,其间关系由进料状 态(q)决定,即 V V q F L L qF ' (1 ) ' = − − = + 。 2、q 线方程是两操作线交点的轨迹方程,进料热状况的不同只影响提馏段不影响精馏段。 6.5.6 其他几种精馏方式 一、多股进料 以两股进料为例: F1,xF1 ; F2,xF2 分别与相应塔板组成与 xF1,xF2 相当; 主要掌握中间段的操作线方程。 6-15 五种进料热状态下精、提馏段汽液关系

例6-7、有两股原料,一股为F=10 kmol/h =0.6,=1的混合液体,另一股为 3-kmol/h x2-04,92-0的饱和液体,现拟采用精馏操作进行分离,要求馏出液轻组 分含量为0.9,釜液含轻组分0.05。塔项为全凝器,泡点回流,塔釜间接加热。若两股原料 分别在其泡点下进入相应浓度的塔板上。 求:1)塔顶塔底的产品量D和W2)R-1时求各段 操作线方程 解:(1)对全塔作物料恒算: F+E=D+W→10+5=D+W Fx+F=DKp+10x0.6+5x(F1 两式联立则得:D-7.35 kmol/h,W-7.65 kmoV/h (2)精馏塔被分成三段。如图所示。 第一段为浓进料口以上部分,它与一般精馏段相同,F24X 操作线为: R =R年+品=05+05 第二段:L=RD=1x7.35=7.35molh V=(R+)D=2x7.35=14.7 kmol/h g1-lL'-L+qF1-7.35+10-17.35 kmol/h V'=V-(1-qu)F:=14.7kmol/h 例6一7附图多股进料 +D- -72+73509009 14.7 =1.18x,+0.042 第三段稀进料口一下的塔段操作线方程于一般提馏段相同: q:-0 L"-L'+q2F2-L+qiF:+q2F2-17.35kmol/h V"-V-(l-q2F2-(1-qF-1-g2F=l4.7-5-9.7moh L -197.-76505-19m-04 9.7 二、直接蒸汽加热 操作前提 1、物料中有水 2、水是重组分,从塔釜出去 提馏段物料恒算的操作线方程: 9

9 例 6-7、有两股原料,一股为 F1=10kmol/h, xF1=0.6, q1=1 的混合液体,另一股为 F2=5kmol/h, xF2=0.4, q2=0 的饱和液体,,现拟采用精馏操作进行分离,要求馏出液轻组 分含量为 0.9,釜液含轻组分 0.05。塔顶为全凝器,泡点回流,塔釜间接加热。若两股原料 分别在其泡点下进入相应浓度的塔板上。 求:1)塔顶塔底的产品量 D 和 W 2) R=1 时求各段 操作线方程 解 :( 1 ) 对 全 塔 作 物 料 恒 算 : F1 + F2 = D +W 10 + 5 = D +W F1 xF1 + F2 xF2 = DxD +WxW 100.6 + 50.4 = 0.9D + 0.05W 两式联立则得:D=7.35kmol/h, W=7.65kmol/h (2)精馏塔被分成三段。如图所示, 第一段为浓进料口以上部分,它与一般精馏段相同, 操作线为: 0.5 0.45 1 1 1 = + + + + + = n D n n x R x x R R y 第二段: L=RD=17 。 35=7 。 35kmol/h V=(R+1)D=27。35=14。7kmol/h q1=1 L’=L+q1F1=7。35+10=17。35kmol/h V’=V-(1-q1)F1=14。7kmol/h 1.18 0.042 14.7 7.35 0.9 10 0.6 14.7 17.35 1 1 1 = + − = + − + + = s s D F s s x x V Dx F x x V L y 第三段稀进料口一下的塔段操作线方程于一般提馏段相同: q2=0 L’’=L’+q2F2=L+q1F1+q2F2=17。35kmol/h V’’=V’-(1-q2)F2=V-(1-q1)F1-(1-q2)F2=14。7-5=9。7kmol/h 1.79 0.04 9.7 7.65 0.05 9.7 17.35 " " " " " " 1 1 2 2 1 = − = − − − + = − = − x x m V Dx F x F x x V L V Wx x V L y m D F F m w m m 二、直接蒸汽加热: 操作前提: 1、物料中有水 2、水是重组分,从塔釜出去 提馏段物料恒算的操作线方程:

例6-8附图(图:王志奎242页) 三、回收塔(提馏塔) 特点:从第一块板加料,无精偏段,无回流,下降的液体由进料提供 加料情况:冷液画 泡点进料的操作线方程: W y=D*-D 本节学习要点 1.了解多股进料、直接蒸汽加热和体馏塔的特点。 2、掌握多股进料中间段的操作线方程的计算。 3、掌握直接蒸汽加热和提馏塔操作线的特点 6.5.6最小回流比的影响与选择 1、掌握的内容:全回流时的最小理论塔板数、最小回流比及其计算、回流比的选择及其对 精馏操作及设计的影响。 2、熟悉的内容:理论板数捷算法(Fenske方程和Gilliand关联图) 3、本节难点:最小回流比及其计算 在精馏过程中,回流比的大小直接影响精馏的操作费用和设备费用。回流比有两个极限 个是全回流时的回 个是最小回流比。 生产中采用的回流比界于二者之间。 一、全回流和最小理论塔板数 1.全回流的特点 全回流即塔顶上升蒸气经冷凝器冷凝后全部冷凝液均引回搭顶作为回流。全回流时搭顶 产品量D-0,塔底产品量W=0,为了维持物料平衡,不需加料,即F=0(图6一30)。全塔 无精馏段与提馏段之分,故两条操作线应合 二为一。 全回流比时回流比为: R=D= 全回流时的操作线方程式为 yatl =xn 6-34 由图中可见,全回流时操作线距平衡曲线 最远,说明理论板上的分离程度最大,对完成 同样的分离任务,所需理论板数可最少,故是 回流比的上限 图6-17全回流时的理论板数

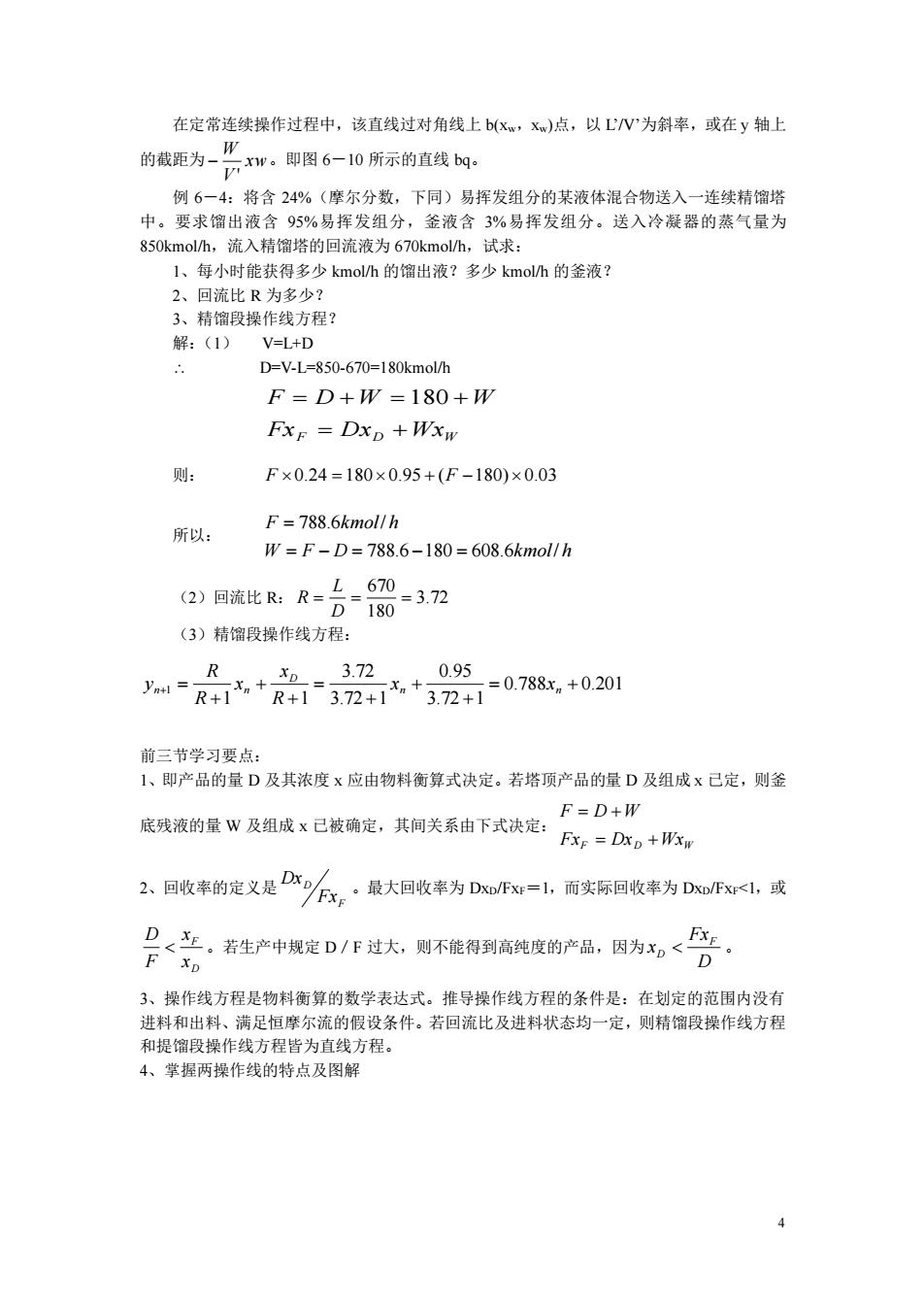

10 ( ) ' ' ' 0 0 0 m 1 m W m W m W x x V W x V W x V W x V W x V L y + = − = − = − 例 6-8 附图(图:王志奎 242 页) 三、回收塔(提馏塔) 特点:从第一块板加料,无精馏段,无回流,下降的液体由进料提供 目的:回收 A 组分,或 A 组分含量低,但 大。 加料情况:冷液或泡点进料。 泡点进料的操作线方程: m m W x D W x D F y +1 = − 本节学习要点: 1.了解多股进料、直接蒸汽加热和体馏塔的特点。 2、掌握多股进料中间段的操作线方程的计算。 3、掌握直接蒸汽加热和提馏塔操作线的特点 6.5.6 最小回流比的影响与选择 1、掌握的内容:全回流时的最小理论塔板数、最小回流比及其计算、回流比的选择及其对 精馏操作及设计的影响。 2、熟悉的内容:理论板数捷算法(Fenske 方程和 Gilliand 关联图) 3、本节难点:最小回流比及其计算 在精馏过程中,回流比的大小直接影响精馏的操作费用和设备费用。回流比有两个极限, 一个是全回流时的回流比,一个是最小回流比。生产中采用的回流比界于二者之间。 一、全回流和最小理论塔板数 1.全回流的特点 全回流即塔顶上升蒸气经冷凝器冷凝后全部冷凝液均引回塔顶作为回流。全回流时塔顶 产品量 D=0,塔底产品量 W=0,为了维持物料平衡,不需加料,即 F=0(图 6-30)。全塔 无精馏段与提馏段之分,故两条操作线应合二为一。 全回流比时回流比为: = = D L R 全回流时的操作线方程式为 : n n y = x +1 6-34 由图中可见,全回流时操作线距平衡曲线 最远,说明理论板上的分离程度最大,对完成 同样的分离任务,所需理论板数可最少,故是 回流比的上限