4.6换热器 换热器是化 按用途它可分为加热器、冷却器、冷凝器 根据冷、热流体热量交换的原理和方式可分为三大类:泥合武、蓄热式、间壁式, 主要内容: (1)各种换热器的性能和特点,以便根据工业要求选用适当的类型。 (2)换热器基本尺寸的确定、传热面积计算以及流体阻力的核算等,以便于在以有系列化标准 的换热器中,选定合适的规格。 间壁式换热器应用最多,下面重点讨论此类换热器的类型、计算等。 4.6.2间壁式换热器的类型 夹套装在容器外部,在夹套和容器壁之间形成密闭空间,成为一种流体的通道。 优点:结构简单,加工方便 整能食粉 为了提高传热效果,可在釜内加搅拌器或蛇管和外循环。 夹套换热器动画 沉浸式蛇管换热器 一般由金属管子弯绕而制成,适应容器所需要的形状,沉浸在容器内,冷热流体在 生均 缺点 能承 高压 不内加授 流传热系数小, 沉浸式蛇管换热器动画 三、喷淋式换热器 结构:冷却水从最上面的管子的喷淋装置中淋下来,沿管表面流下来,被冷却的流体从最上面 的管子流入,从最下面的管子流出,与外面的冷却水进行换热。在下流过程中,冷却水可收集再进 行重新分配。 优点:结构简单、造价便宜,能耐高压,便于检修、清洗,传热效果好。 缺点:冷却水喷淋不易均匀而影响传热效果,只能安装在室外。 用流:用干冷却或冷凝管内液体。 四、套管式换执 热面构冷热流保哥径组成的套管,可根据换热要求,将几段套管用U形特连接。目的增加传 同组成的 优点:结构简单,加工方便,能耐高压,传热系数较大,能保持完全逆流使平均对数温差最大, 可增减管段数量应用方便。 缺点:结构不紧湊,金属消耗量大,接头多而易漏,占地较大。 用途:广泛用于超高压生产过程,可用于流量不大,所需传热面积不多的场合。 套管式换热器动画 五、列管式换热器(管壳式换热器) 列管式换热器又称为管壳式换热器,是最典型的间壁式换热器,历史悠久,占据主导作用。主 要由壳体、管束、管板、折流挡板和封头等组成。一种流体在管内流动,其行程称为管程:另一种 流体在管外流动, 其行程称为壳程。官束的壁面即为传热面。 优点:单位体积设备所能提供的传热面积 传热效果 结构坚固,可选用的结枸材料范围 宽广,操作弹性大,大型装置中普遍采用。为提高壳程流体流速,往往在壳体内安装一定数目与管

1 4.6 换热器 换热器是化工、石油、食品及其他许多工业部门的通用设备,在生产中占有重要地位。由于生 产规模、物料的性质、传热的要求等各不相同,故换热器的类型也是多种多样。 4.6.1 换热器的分类 按用途它可分为加热器、冷却器、冷凝器、蒸发器和再沸器等。 根据冷、热流体热量交换的原理和方式可分为三大类:混合式、蓄热式、间壁式。 主要内容: (1)各种换热器的性能和特点,以便根据工业要求选用适当的类型。 (2)换热器基本尺寸的确定、传热面积计算以及流体阻力的核算等,以便于在以有系列化标准 的换热器中,选定合适的规格。 间壁式换热器应用最多,下面重点讨论此类换热器的类型、计算等。 4.6.2 间壁式换热器的类型 一、夹套换热器 结构:夹套装在容器外部,在夹套和容器壁之间形成密闭空间,成为一种流体的通道。 优点:结构简单,加工方便。 缺点:传热面积 A 小,传热效率低。 用途:广泛用于反应器的加热和冷却。 为了提高传热效果,可在釜内加搅拌器或蛇管和外循环。 夹套换热器动画 二、沉浸式蛇管换热器 结构:蛇管一般由金属管子弯绕而制成,适应容器所需要的形状,沉浸在容器内,冷热流体在 管内外进行换热。 优点:结构简单,便于防腐,能承受高压。 缺点:传热面积不大,蛇管外对流传热系数小, 为了强化传热,容器内加搅拌。 沉浸式蛇管换热器动画 三、喷淋式换热器 结构:冷却水从最上面的管子的喷淋装置中淋下来,沿管表面流下来,被冷却的流体从最上面 的管子流入,从最下面的管子流出,与外面的冷却水进行换热。在下流过程中,冷却水可收集再进 行重新分配。 优点:结构简单、造价便宜,能耐高压,便于检修、清洗,传热效果好。 缺点:冷却水喷淋不易均匀而影响传热效果,只能安装在室外。 用途:用于冷却或冷凝管内液体。 喷淋式换热器动画 四、套管式换热器 结构:由不同直径组成的同心套管,可根据换热要求,将几段套管用 U 形管连接,目的增加传 热面积;冷热流体可以逆流或并流。 优点:结构简单,加工方便,能耐高压,传热系数较大,能保持完全逆流使平均对数温差最大, 可增减管段数量应用方便。 缺点:结构不紧凑,金属消耗量大,接头多而易漏,占地较大。 用途:广泛用于超高压生产过程,可用于流量不大,所需传热面积不多的场合。 套管式换热器动画 五、列管式换热器(管壳式换热器) 列管式换热器又称为管壳式换热器,是最典型的间壁式换热器,历史悠久,占据主导作用。主 要由壳体、管束、管板、折流挡板和封头等组成。一种流体在管内流动,其行程称为管程;另一种 流体在管外流动,其行程称为壳程。管束的壁面即为传热面。 优点:单位体积设备所能提供的传热面积大,传热效果好,结构坚固,可选用的结构材料范围 宽广,操作弹性大,大型装置中普遍采用。为提高壳程流体流速,往往在壳体内安装一定数目与管

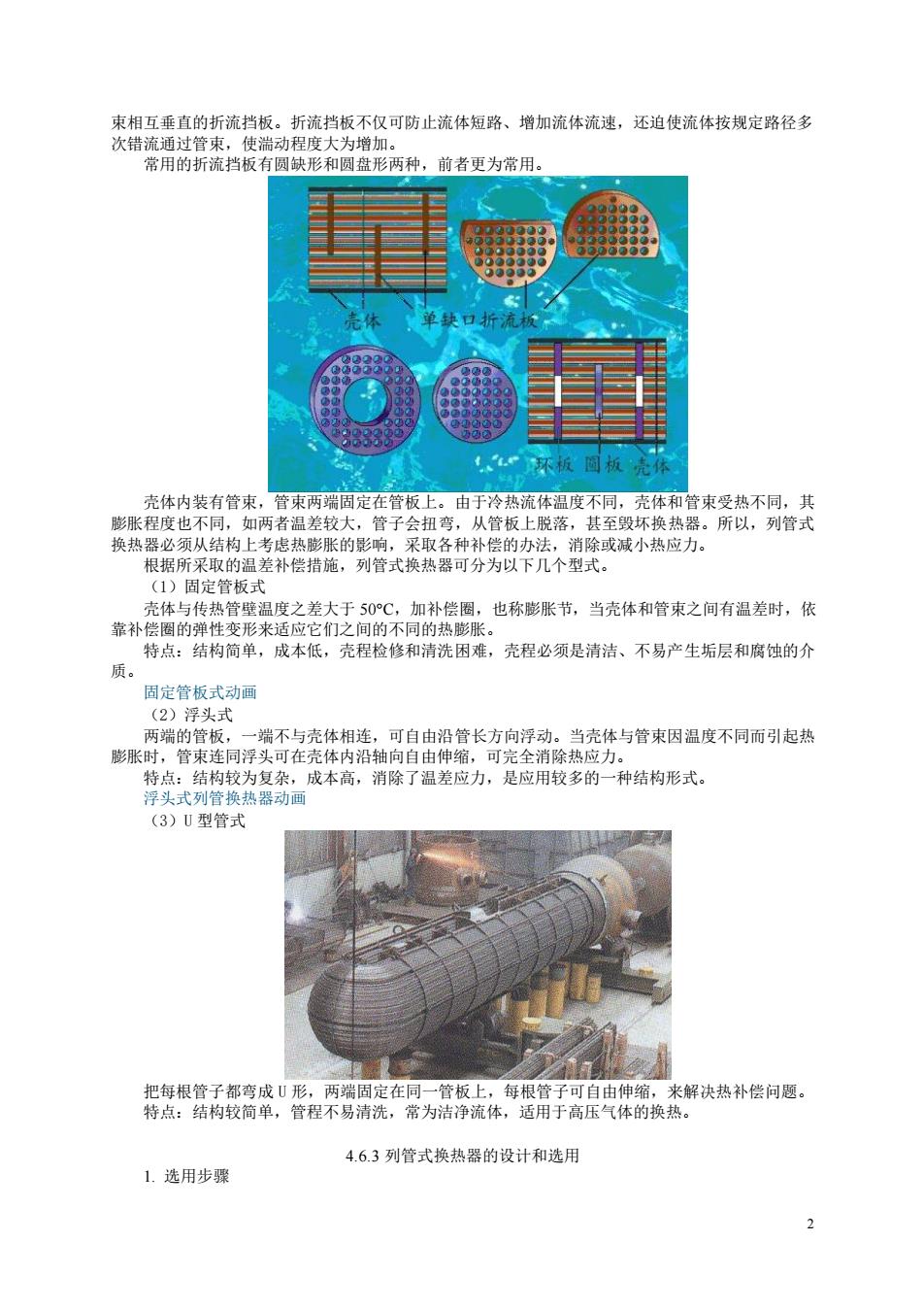

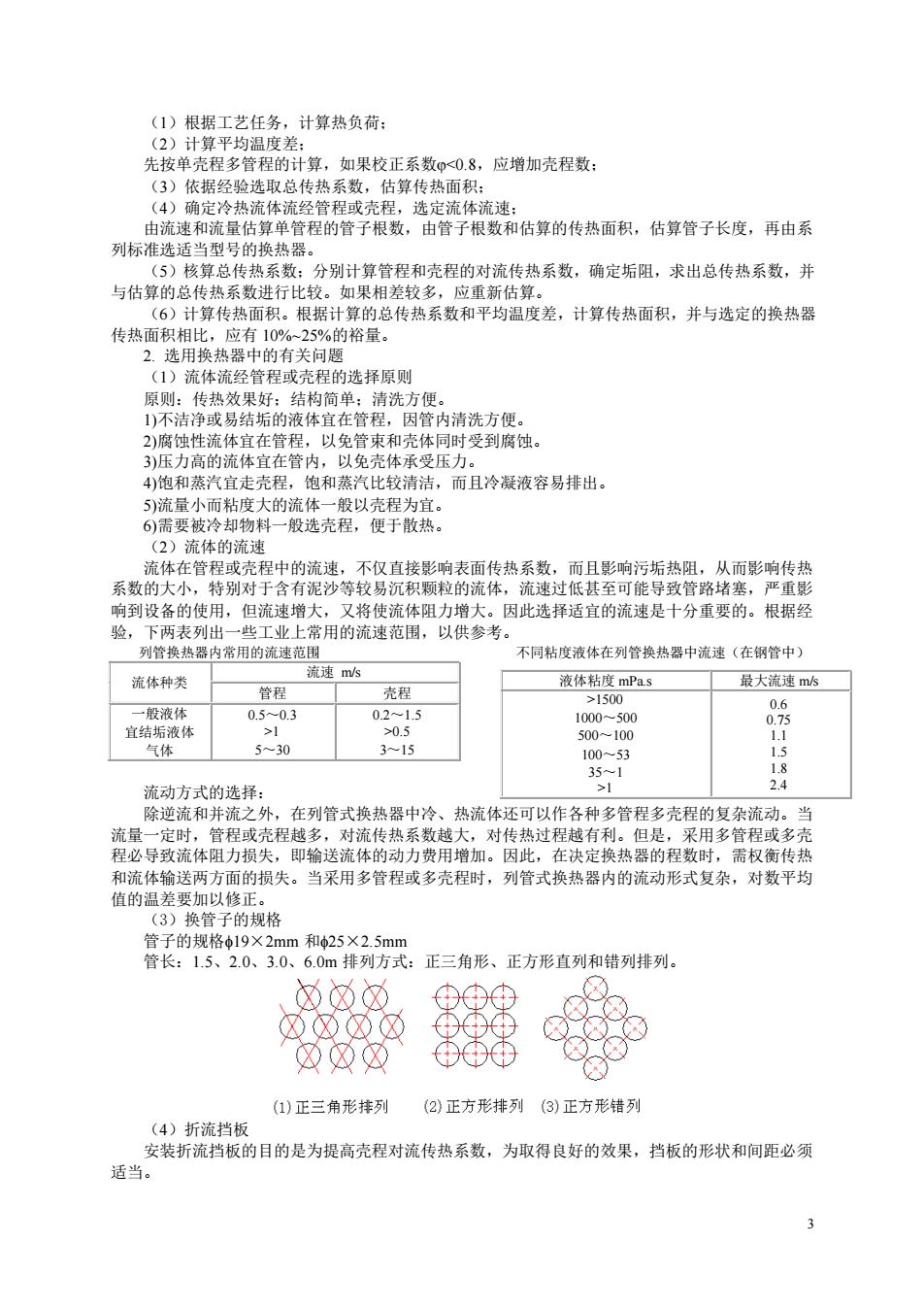

束相互垂直的折流挡板。折流挡板不仅可防止流体短路、增加流体流速,还迫使流体按规定路径多 次错流通过管束,使湍动程度大为增加 常用的折流挡板有圆缺形和圆盘形两种,前者更为常用。 单块口折流扳 壳体内装有管束,管束两端固定在管板上。由于冷热流体温度不同,壳体和管束受热不同,其 膨胀程度也不同,如两者温差较大,管子会扭弯,从管板上脱落,甚至毁坏换热器。所以,列管式 换热器必须从结构上考虑热膨胀的影响,采取各种补偿的办法,消除或减小热应力。 根据所采取的温差补偿措施,列管式换热器可分为以下几个型式。 (1)固定管板式 壳体与传热管壁温度之差大于50℃,加补偿圈,也称膨胀节,当壳体和管束之间有温差时,依 靠补 圈的 它们之间 特点:结构简单,成本低,充程检修和清洗闲难,壳程必须是清洁、不易产生垢层和密蚀的 质。 周定管板式动丽 2)浮斗式 两端的管板 一端不与壳体相连,可自由沿管长方向浮动。当壳体与管束因温度不同而引起热 膨胀时,管束连同浮头可在壳体内沿轴向自由伸缩,可完全消除热应力。 特点:结构较为复杂,成本高,消除了温差应力,是应用较多的一种结构形式。 浮头式列管换热器动曲 (3)U型管式 抑每根管子都弯成形,两端固完在同一管板上,每管子可自由伸缩, 来解决热补偿问题 特点:结构较简单,管程不易清洗,常为洁净流体,适用于高压气体的换热 4.6.3列管式换热器的设计和选用 1.选用步骤

2 束相互垂直的折流挡板。折流挡板不仅可防止流体短路、增加流体流速,还迫使流体按规定路径多 次错流通过管束,使湍动程度大为增加。 常用的折流挡板有圆缺形和圆盘形两种,前者更为常用。 壳体内装有管束,管束两端固定在管板上。由于冷热流体温度不同,壳体和管束受热不同,其 膨胀程度也不同,如两者温差较大,管子会扭弯,从管板上脱落,甚至毁坏换热器。所以,列管式 换热器必须从结构上考虑热膨胀的影响,采取各种补偿的办法,消除或减小热应力。 根据所采取的温差补偿措施,列管式换热器可分为以下几个型式。 (1)固定管板式 壳体与传热管壁温度之差大于 50C,加补偿圈,也称膨胀节,当壳体和管束之间有温差时,依 靠补偿圈的弹性变形来适应它们之间的不同的热膨胀。 特点:结构简单,成本低,壳程检修和清洗困难,壳程必须是清洁、不易产生垢层和腐蚀的介 质。 固定管板式动画 (2)浮头式 两端的管板,一端不与壳体相连,可自由沿管长方向浮动。当壳体与管束因温度不同而引起热 膨胀时,管束连同浮头可在壳体内沿轴向自由伸缩,可完全消除热应力。 特点:结构较为复杂,成本高,消除了温差应力,是应用较多的一种结构形式。 浮头式列管换热器动画 (3)U 型管式 把每根管子都弯成 U 形,两端固定在同一管板上,每根管子可自由伸缩,来解决热补偿问题。 特点:结构较简单,管程不易清洗,常为洁净流体,适用于高压气体的换热。 4.6.3 列管式换热器的设计和选用 1. 选用步骤

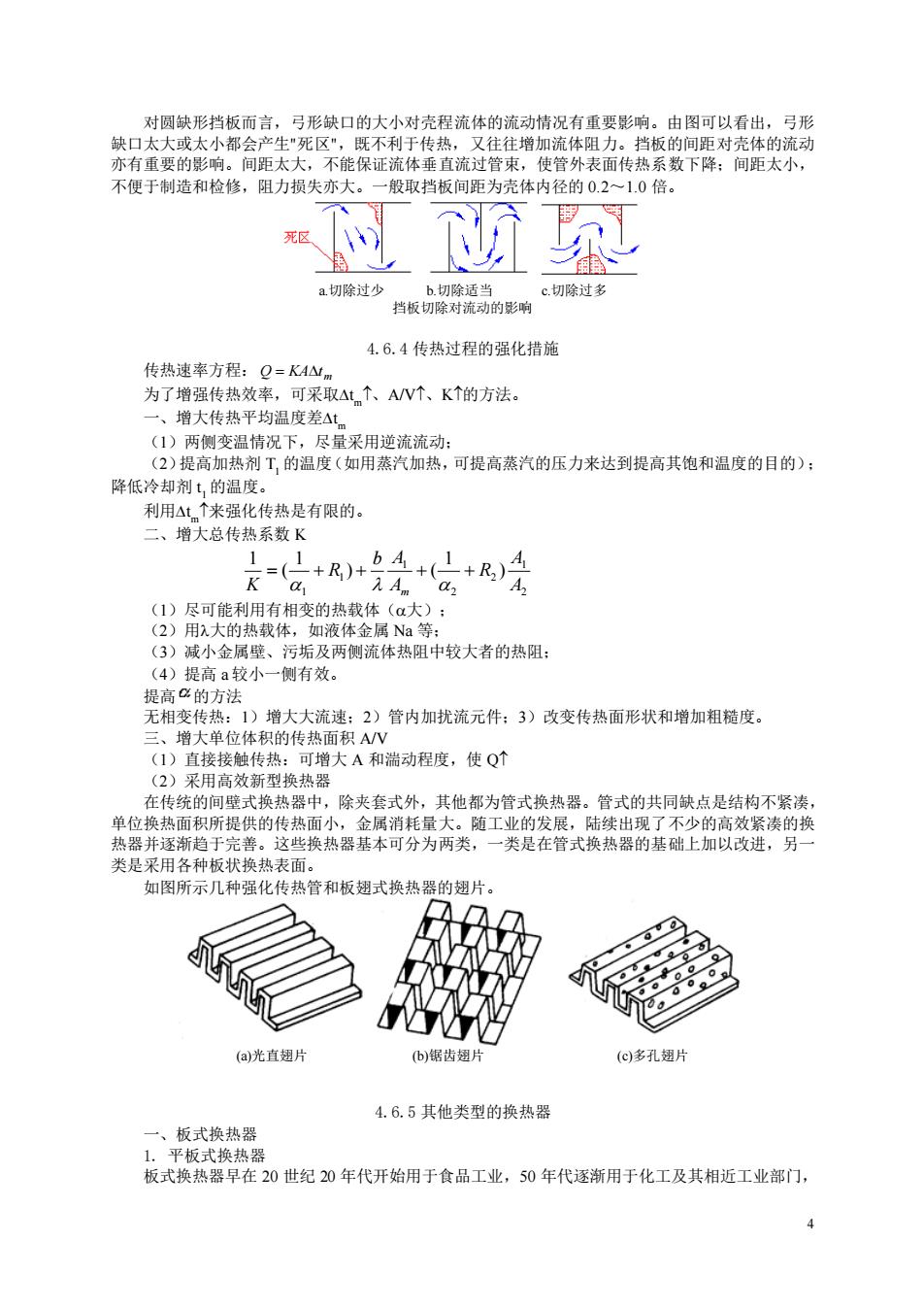

(1)根据工艺任务,计算热负荷: 温度法 程多管程的 如果校正系数0<0.8,应增加壳程数: (3)依据经验选取 估算传热面积 管 列标准选适当型号的棉热器 根数和估算的传热面积,估算管子长度,再由系 (5)核算总传热系数:分别计算管程和壳程的对流传热系数,确定垢阻,求出总传热系数,并 与估算的总传热系数进行比较。如果相差较多,应重新估算。 (6)计算传热面积。根据计算的总传热系数和平均温度差,计算传热面积,并与选定的换热器 传热面积相比, 应右10%25%的裕量。 2.选用换热器中的有关问题 (1)流体流经管程或壳程的选择原则 原则:传热效果好:结构简单:清洗方便。 1不 因管内清洗方便 以 同时受到蚀 的和汽走声积 饱和蒸汽比较清洁】 而且冷凝液容易排出 5流量木而 上度大的流体 船以壳程为 6)需要被冷却物料一般选壳程,便于散热 ())洁体的流速 流体在管程或壳程中的流速,不仅直接影响表面传热系数,而且影响污垢热阻,从而影响传热 系数的大小,特别对于含有泥沙等较易沉积颗粒的流体,流速过低甚至可能导致管路堵塞,严重影 响到设备的使用,但流速增大,又将使流体阻力增大。因此选择适宜的流速是十分重要的。根据经 验,下两表列出一些工业上常用的流速范用,以供参考。 列管换热器内常用的流速范 不同粘度液体在列管换热器中流速(在锅管中) 流体种类 流速m 液体粘度mPas 最大流速m 管程 壳程 一般液体 0 02 89 100-53 流动方式的洗择 除逆流和并流之外,在列管式换热器中冷、热流体还可以作各种多管程多壳程的复杂流动。当 流量一定时,管程或壳程越多,对流传热系数越大,对传热过程越有利。但是,采用多管程或多壳 程必导致流体阻力损失,即输送流体的动力费用增加。因此,在决定换热器的程数时,需权衡传热 和流体输送两方面的损失。当采用多管程或多壳程时,列管式换热器内的流动形式复杂,对数平均 值的温差要加以修正 (3)换管子的规格 ☒☒ ⊕⊕⊕ (1)正三角形排列 (②)正方形排列(3)正方形错列 (4)折流挡 适当安装折流板的目的是为提高程对流传热系数。 为取得良好的效果,挡板的形状和间距必须

3 (1)根据工艺任务,计算热负荷; (2)计算平均温度差; 先按单壳程多管程的计算,如果校正系数1 5~30 0.2~1.5 >0.5 3~15 流动方式的选择: 除逆流和并流之外,在列管式换热器中冷、热流体还可以作各种多管程多壳程的复杂流动。当 流量一定时,管程或壳程越多,对流传热系数越大,对传热过程越有利。但是,采用多管程或多壳 程必导致流体阻力损失,即输送流体的动力费用增加。因此,在决定换热器的程数时,需权衡传热 和流体输送两方面的损失。当采用多管程或多壳程时,列管式换热器内的流动形式复杂,对数平均 值的温差要加以修正。 (3)换管子的规格 管子的规格19×2mm 和25×2.5mm 管长:1.5、2.0、3.0、6.0m 排列方式:正三角形、正方形直列和错列排列。 (4)折流挡板 安装折流挡板的目的是为提高壳程对流传热系数,为取得良好的效果,挡板的形状和间距必须 适当。 液体粘度 mPa.s 最大流速 m/s >1500 1000~500 500~100 100~53 35~1 >1 0.6 0.75 1.1 1.5 1.8 2.4

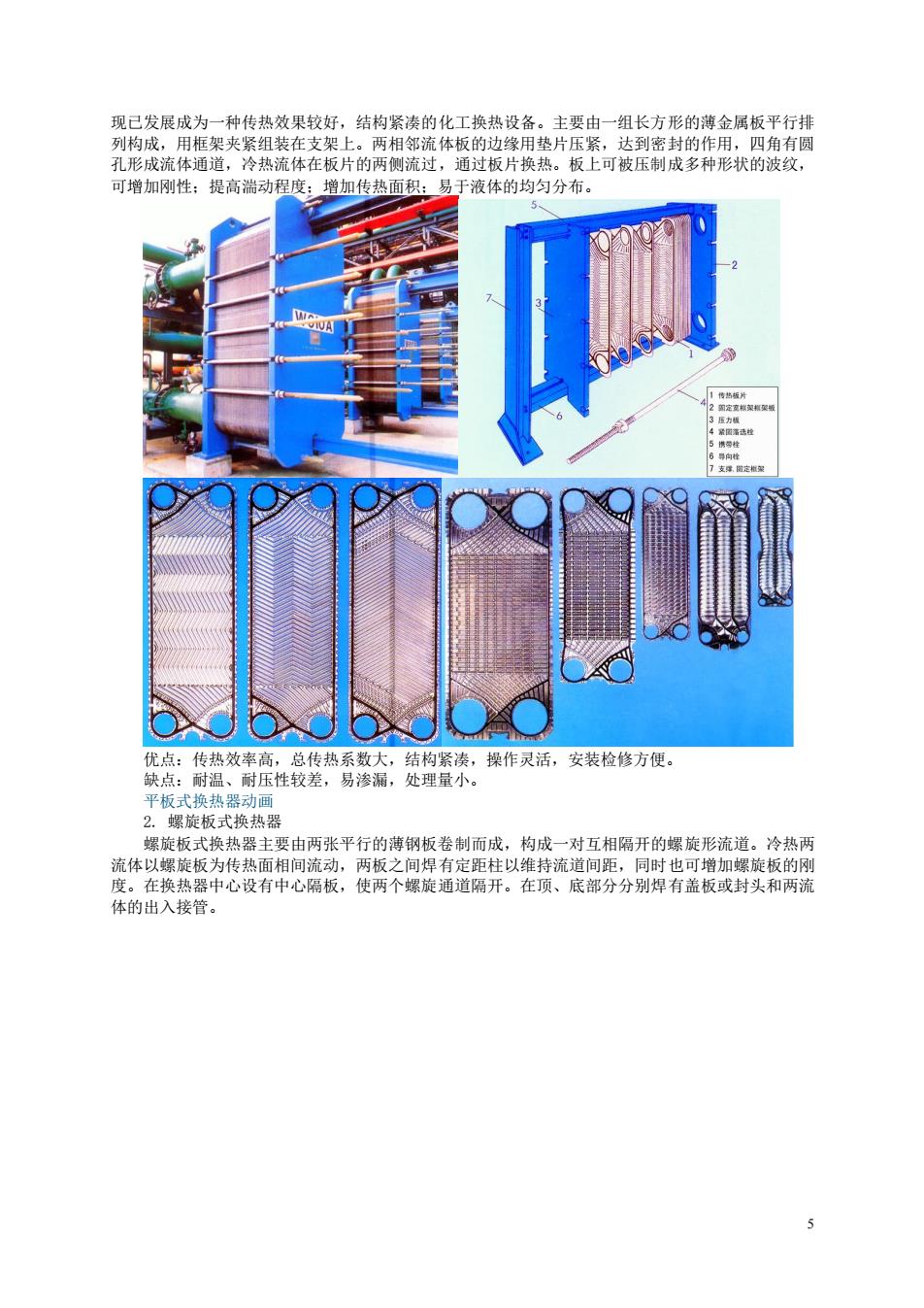

对圆缺形挡板而言,弓形缺口的大小对壳程流体的流动情况有重要影响。由图可以看出,弓形 缺口太大或太小都会产生"死区”,既不利于传热,又往往增加流体阻力。挡板的间距对壳体的流动 亦有重要的影响。间距太大 不能保证流体垂直流过管束,使管外表面传热系数下降:间距太小, 不便于制造和检修,阻力损失亦大。一般取挡板间距为壳体内径的0.2一1.0倍。 死区 a切除过少 b.切除适当 .切除过多 挡板切除对流动的影响 4.6.4传热过程的强化措施 传热速率方程:Q=KAM 为T端强传热效率,可采取4L,个、AW个、Kt的方法, 增大传热平均温度差△L (1)两侧变温情况下,尽量采用逆流流动: (2)提高加热剂工,的温度(如用蒸汽加热,可提高蒸汽的压力来达到提高其饱和温度的目的): 降低冷却剂,的温度 利用A1↑来强化传热是有限的。 二、增大总传热系数K 元An (1)尽可能利用有相变的热载体(α大): 2)用入 大的热载体,如液体金属Na等 (3)减小金属 、污垢及两侧流体热阻中较大者的热阻: (4)提高a较小一侧有效。 提高C的方法 无相 大大 管内加扰流元件:3)改变传热面形状和增加粗糙度 可增大A和湍动程度,使Qt (2)采用高效新型换热 在传统的间壁式换热器中,除夹套式外,其他都为管式换热器。管式的共同缺点是结构不紧凑, 单位换热面积所提供的传热面小,金属消耗量大 ,随工业的发展,陆续出现了不少的高效紧凑的换 执器并深断趋干完善。这些協热哭基水可分为两举,一举是在管式换执器的基电上加以改进,早 类是采用各种板状换热表面。 如图所示几种强化传热管和板翅式换热器的翅片。 (a光直翅片 )据齿翅片 (C多孔翅片 4.6.5其他类型的换热器 ·、板式换热器 1.平板式换热器 板式换热器早在20世纪20年代开始用于食品工业,50年代逐渐用于化工及其相近工业部门

4 对圆缺形挡板而言,弓形缺口的大小对壳程流体的流动情况有重要影响。由图可以看出,弓形 缺口太大或太小都会产生"死区",既不利于传热,又往往增加流体阻力。挡板的间距对壳体的流动 亦有重要的影响。间距太大,不能保证流体垂直流过管束,使管外表面传热系数下降;间距太小, 不便于制造和检修,阻力损失亦大。一般取挡板间距为壳体内径的 0.2~1.0 倍。 a.切除过少 b.切除适当 c.切除过多 挡板切除对流动的影响 4.6.4 传热过程的强化措施 传热速率方程: Q = KAtm 为了增强传热效率,可采取tm 、A/V、K的方法。 一、增大传热平均温度差tm (1)两侧变温情况下,尽量采用逆流流动; (2)提高加热剂 T1 的温度(如用蒸汽加热,可提高蒸汽的压力来达到提高其饱和温度的目的); 降低冷却剂 t 1 的温度。 利用tm 来强化传热是有限的。 二、增大总传热系数 K 2 1 2 2 1 1 1 ) 1 ) ( 1 ( 1 A A R A b A R K m = + + + + (1)尽可能利用有相变的热载体(大); (2)用大的热载体,如液体金属 Na 等; (3)减小金属壁、污垢及两侧流体热阻中较大者的热阻; (4)提高 a 较小一侧有效。 提高 的方法 无相变传热:1)增大大流速;2)管内加扰流元件;3)改变传热面形状和增加粗糙度。 三、增大单位体积的传热面积 A/V (1)直接接触传热:可增大 A 和湍动程度,使 Q (2)采用高效新型换热器 在传统的间壁式换热器中,除夹套式外,其他都为管式换热器。管式的共同缺点是结构不紧凑, 单位换热面积所提供的传热面小,金属消耗量大。随工业的发展,陆续出现了不少的高效紧凑的换 热器并逐渐趋于完善。这些换热器基本可分为两类,一类是在管式换热器的基础上加以改进,另一 类是采用各种板状换热表面。 如图所示几种强化传热管和板翅式换热器的翅片。 (a)光直翅片 (b)锯齿翅片 (c)多孔翅片 4.6.5 其他类型的换热器 一、板式换热器 1. 平板式换热器 板式换热器早在 20 世纪 20 年代开始用于食品工业,50 年代逐渐用于化工及其相近工业部门

现己发展成为一种传热效果较好,结构紧凑的化工换热设备。主要由一组长方形的薄金属板平行排 孔形成流体通道,冷热流体在板片的两侧流过,通过板片 可增加刚性:提高动程度:增加传热面积:易于液体的均匀分布。 ● 优点:传热效率高,总传热系数大,结构紧凑,操作灵活,安装检修方便。 缺点:耐温、耐压性较差,易渗漏,处理量小。 平板式换热黑功面 2.螺旋板式换热器 螺旋板式换热器主要由两张平行的薄钢板卷制而成,构成一对互相隔开的螺旋形流道。冷热两 流体以螺旋板为传热面相间流动,两板之间焊有定距柱以维持流道间距,同时也可增加螺旋板的 换热器中心设有中心隔板, 使两个察陵通道隔开。在项、底部分分别焊有盖板或封头和两流 体的出入接管

5 现已发展成为一种传热效果较好,结构紧凑的化工换热设备。主要由一组长方形的薄金属板平行排 列构成,用框架夹紧组装在支架上。两相邻流体板的边缘用垫片压紧,达到密封的作用,四角有圆 孔形成流体通道,冷热流体在板片的两侧流过,通过板片换热。板上可被压制成多种形状的波纹, 可增加刚性;提高湍动程度;增加传热面积;易于液体的均匀分布。 优点:传热效率高,总传热系数大,结构紧凑,操作灵活,安装检修方便。 缺点:耐温、耐压性较差,易渗漏,处理量小。 平板式换热器动画 2. 螺旋板式换热器 螺旋板式换热器主要由两张平行的薄钢板卷制而成,构成一对互相隔开的螺旋形流道。冷热两 流体以螺旋板为传热面相间流动,两板之间焊有定距柱以维持流道间距,同时也可增加螺旋板的刚 度。在换热器中心设有中心隔板,使两个螺旋通道隔开。在顶、底部分分别焊有盖板或封头和两流 体的出入接管

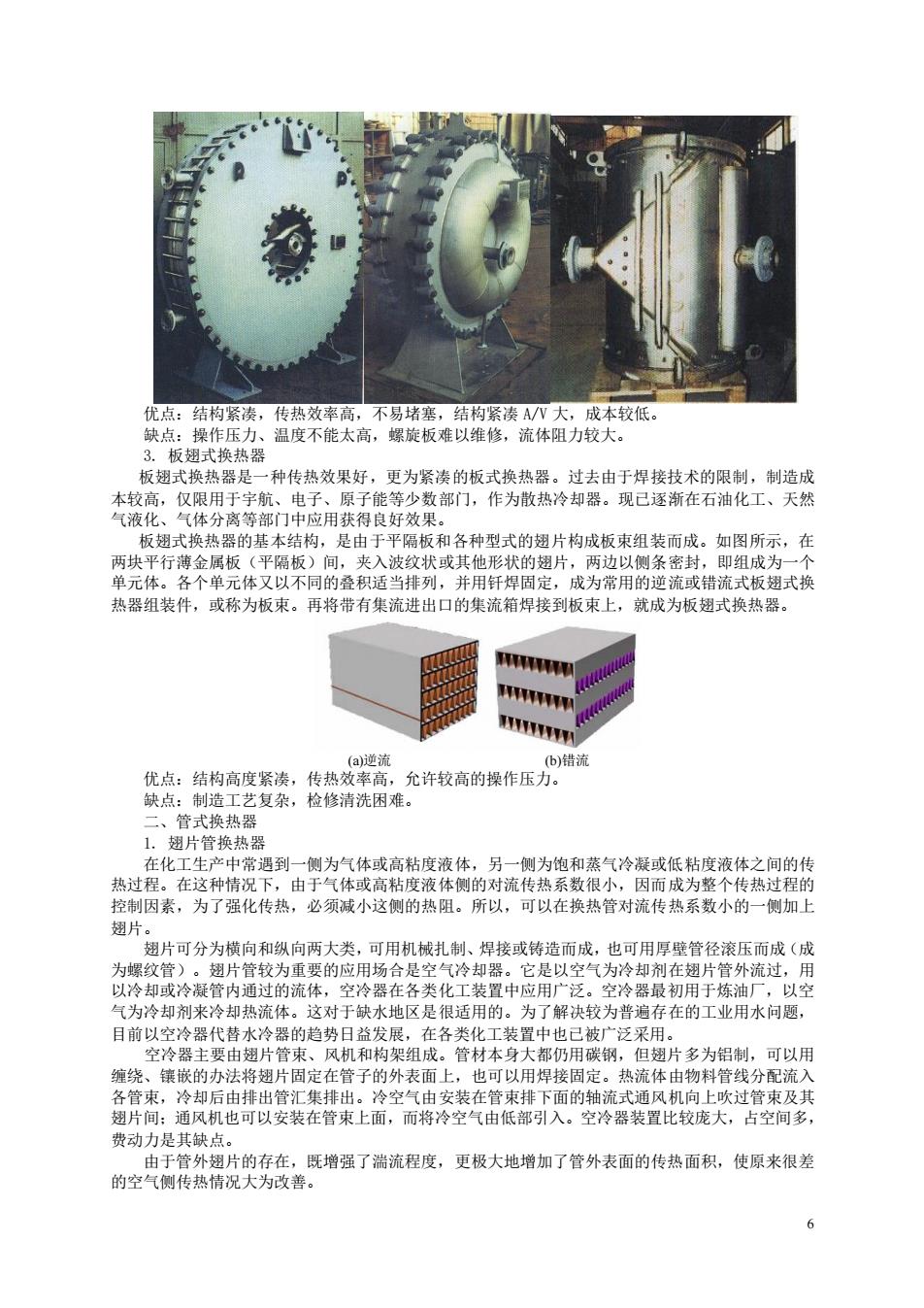

优点:结构紧凑,传热效率高,不易堵塞,结构紧凑A八大,成本较低。 缺点:操作压力、温度不能太高,螺旋板难以维修,流体阻力较大。 3.板规式换热摆 板翅式换热器是一种传热效果好,更为紧凑的板式换热器。过去由于焊接技术的限制,制造成 本较高,仅限用于字航、电子、原子能等少数部门,作为散热冷却器。现已逐渐在石油化工、天然 气液化、气体分离等部门中应用获得良好效果。 板翅式换热的基本结物,是由平板和各种型式的片构成板束组装而成。如图所示,在 热器组装件 或称为板束 热器 织点:结构高度紧淡·传热效率高。允许较高的操作压分流 缺点:制造工艺复杂,检修清洗困难。 二、管式换热器 1.翅片管换热器 在化工生产中常遇到一侧为气体或高粘度液体,另一侧为饱和蒸气冷凝或低粘度液体之间的传 。在这种情孔 田于气怀或高 热过程 翅片片可分为模向和织向 、焊接或铸造而成, 也可用厚壁管径液 为 外流过,用 以冷却或冷凝管内通过的流体,空冷器在各类化工装置中应用广泛。空冷器最初用于炼 气为冷却剂来冷却热流体。这对于缺水地区是很适用的。为了解决较为普遍存在的工业用水问题, 目前以空冷器代替水冷器的趋势日益发展,在各类化工装置中也已被广泛采用。 空冷器主要由翅片管束、风机和构架组成。管材本身大都仍用碳钢,但翅片多为铝制,可以用 缠绕、镶嵌的办法将翅片固定在管子的外表面上,也可以用焊接固定。热流体由物料管线分配流入 各管束,冷却后由排出管汇集排出。冷空气由安装在管束推下面的轴流式通风机向上吹过管束及共 翅片间:通风机也可以安装在管束上面,而将冷空气由低部引入。空冷器装置比较庞大,占空间多 费动力是其缺点 的空电强了流。更大地加了管外表面的传热面积原来根龙

6 优点:结构紧凑,传热效率高,不易堵塞,结构紧凑 A/V 大,成本较低。 缺点:操作压力、温度不能太高,螺旋板难以维修,流体阻力较大。 3. 板翅式换热器 板翅式换热器是一种传热效果好,更为紧凑的板式换热器。过去由于焊接技术的限制,制造成 本较高,仅限用于宇航、电子、原子能等少数部门,作为散热冷却器。现已逐渐在石油化工、天然 气液化、气体分离等部门中应用获得良好效果。 板翅式换热器的基本结构,是由于平隔板和各种型式的翅片构成板束组装而成。如图所示,在 两块平行薄金属板(平隔板)间,夹入波纹状或其他形状的翅片,两边以侧条密封,即组成为一个 单元体。各个单元体又以不同的叠积适当排列,并用钎焊固定,成为常用的逆流或错流式板翅式换 热器组装件,或称为板束。再将带有集流进出口的集流箱焊接到板束上,就成为板翅式换热器。 (a)逆流 (b)错流 优点:结构高度紧凑,传热效率高,允许较高的操作压力。 缺点:制造工艺复杂,检修清洗困难。 二、管式换热器 1. 翅片管换热器 在化工生产中常遇到一侧为气体或高粘度液体,另一侧为饱和蒸气冷凝或低粘度液体之间的传 热过程。在这种情况下,由于气体或高粘度液体侧的对流传热系数很小,因而成为整个传热过程的 控制因素,为了强化传热,必须减小这侧的热阻。所以,可以在换热管对流传热系数小的一侧加上 翅片。 翅片可分为横向和纵向两大类,可用机械扎制、焊接或铸造而成,也可用厚壁管径滚压而成(成 为螺纹管)。翅片管较为重要的应用场合是空气冷却器。它是以空气为冷却剂在翅片管外流过,用 以冷却或冷凝管内通过的流体,空冷器在各类化工装置中应用广泛。空冷器最初用于炼油厂,以空 气为冷却剂来冷却热流体。这对于缺水地区是很适用的。为了解决较为普遍存在的工业用水问题, 目前以空冷器代替水冷器的趋势日益发展,在各类化工装置中也已被广泛采用。 空冷器主要由翅片管束、风机和构架组成。管材本身大都仍用碳钢,但翅片多为铝制,可以用 缠绕、镶嵌的办法将翅片固定在管子的外表面上,也可以用焊接固定。热流体由物料管线分配流入 各管束,冷却后由排出管汇集排出。冷空气由安装在管束排下面的轴流式通风机向上吹过管束及其 翅片间;通风机也可以安装在管束上面,而将冷空气由低部引入。空冷器装置比较庞大,占空间多, 费动力是其缺点。 由于管外翅片的存在,既增强了湍流程度,更极大地增加了管外表面的传热面积,使原来很差 的空气侧传热情况大为改善

特点:管外安装翅片,增加了传热面积,增强管外流体的湍流程度从而提高传热系数。 2.热管式换热器 热管是一种新型传热元件,它是在一根装有毛细吸芯金属管内充以定量的某种工作液体,然后 封闭并抽除不凝性气体。当加热段受热时,工作液体遇热沸腾,产生的蒸汽流至加热段再次沸腾。 如此过程反复循环,热量则由加热段传至冷却段。 在热管内部,热量的传递是通过沸腾冷凝过程。由于沸腾和冷凝表面传热系数皆很大,蒸汽流 动的阻力损失很小,因此管壁温度相当均匀。这种新型的换热器具有传热能力大,应用范围广,结 构简单等优点。 特点:有相变对流传热系数大,结构简单,壁温均匀。 7

7 特点:管外安装翅片,增加了传热面积,增强管外流体的湍流程度从而提高传热系数。 2. 热管式换热器 热管是一种新型传热元件,它是在一根装有毛细吸芯金属管内充以定量的某种工作液体,然后 封闭并抽除不凝性气体。当加热段受热时,工作液体遇热沸腾,产生的蒸汽流至加热段再次沸腾。 如此过程反复循环,热量则由加热段传至冷却段。 在热管内部,热量的传递是通过沸腾冷凝过程。由于沸腾和冷凝表面传热系数皆很大,蒸汽流 动的阻力损失很小,因此管壁温度相当均匀。这种新型的换热器具有传热能力大,应用范围广,结 构简单等优点。 特点:有相变对流传热系数大,结构简单,壁温均匀