第二节过滤 一过滤基本原理 1,过滤 过滤是在外力作用下,使悬浮液中的液体通过多孔介质的孔道,而悬浮液中的固体颗粒 被截留在介质上,从而实现固、液分离的操作。 道①其中多孔介质称为村浅介质:所处理 的悬浮液称为滤浆:滤浆中被过滤介质截留的固 ,滤浆 体颗粒称为称为滤饼或滤渣:通过过滤介质后的 滤饼 液体称为滤液。 过滤介质 ②驱使液体通过过滤介质的推动力可以有 重力、压力(或压差)和离心力: ③过滤操作的目的可能是为了获得清净的 液体产品,也可能是为了得到固体产品。 ④洗涤的作用:回收滤饼中残留的滤液或附 滤液 去滤饼中的可溶性盐。 2.过滤介质 过滤介质起着支撑滤饼的作用,并能让滤液通过,对其基本要求是具有足够的机械强度 和尽可能小的流动阻力,同时,还应具有相应的耐腐纯性和耐热性。工业上常见的过滤介质: ①积物介质:又称滤布,是用棉、毛、丝、麻等天然纤维及合成纤维织成的的织物,以 及由玻璃丝或金属丝织成的网。这类介质能截留颗粒的最小直径为5~65m。织物介质在工 业上的应用最为广泛。 ②积介质:由各种固体颗粒(砂、木碳、石棉、硅藻土)或非纺织纤维等堆积而成, 多用于深床过滤中。 ③多孔固体介质:具有很多微细孔道的固体材料,如多孔陶瓷、多孔塑料、多孔金属制 成的管或板,能拦截1~3m的微细颗粒 ④多孔鼷:用于膜过滤的的各种有机高分子膜和无机材料膜。广泛使用的是醋酸纤维素 和芳香酰胺系两大类有机高分子膜。可用于截留1m以下的微小颗粒。 2.深层过滤和滤饼过滤 (1)遮,过遮:悬浮液中颗粒的尺寸大多都比介质的孔道大。过滤时悬浮液置于过滤 介质的一侧,在过滤操作的开始阶段,会有部分小颗粒进入介质孔道内,并可能穿过孔道而 不被截留,使滤液仍然是混浊的。随者过程的进行,颗粒在介质上逐步堆积,形成了一个颗 粒层,称为滤饼。在滤饼形成之后,它便成为对其后的颗粒起主要截留作用的介质。因此, 不断增厚的滤饼才是真正有效的过池介质,穿过滤饼的液体则变为澄清的液体。 (2)深层这这:此时,颗粒尺寸比介质孔道的尺寸小得多,颗粒容易进入介质孔道 但由于孔道弯曲细长,颗粒随流体在曲折孔道中流过时,在表面力和静电力的作用下附者在 孔道壁上。因此,深层过滤时并不在介质上形成滤饼,固体颗粒沉积于过滤介质的内部。这 种过滤适合于处理周体颗粒含量极少的悬浮液。 3.滤饼的可压缩性和助滤剂

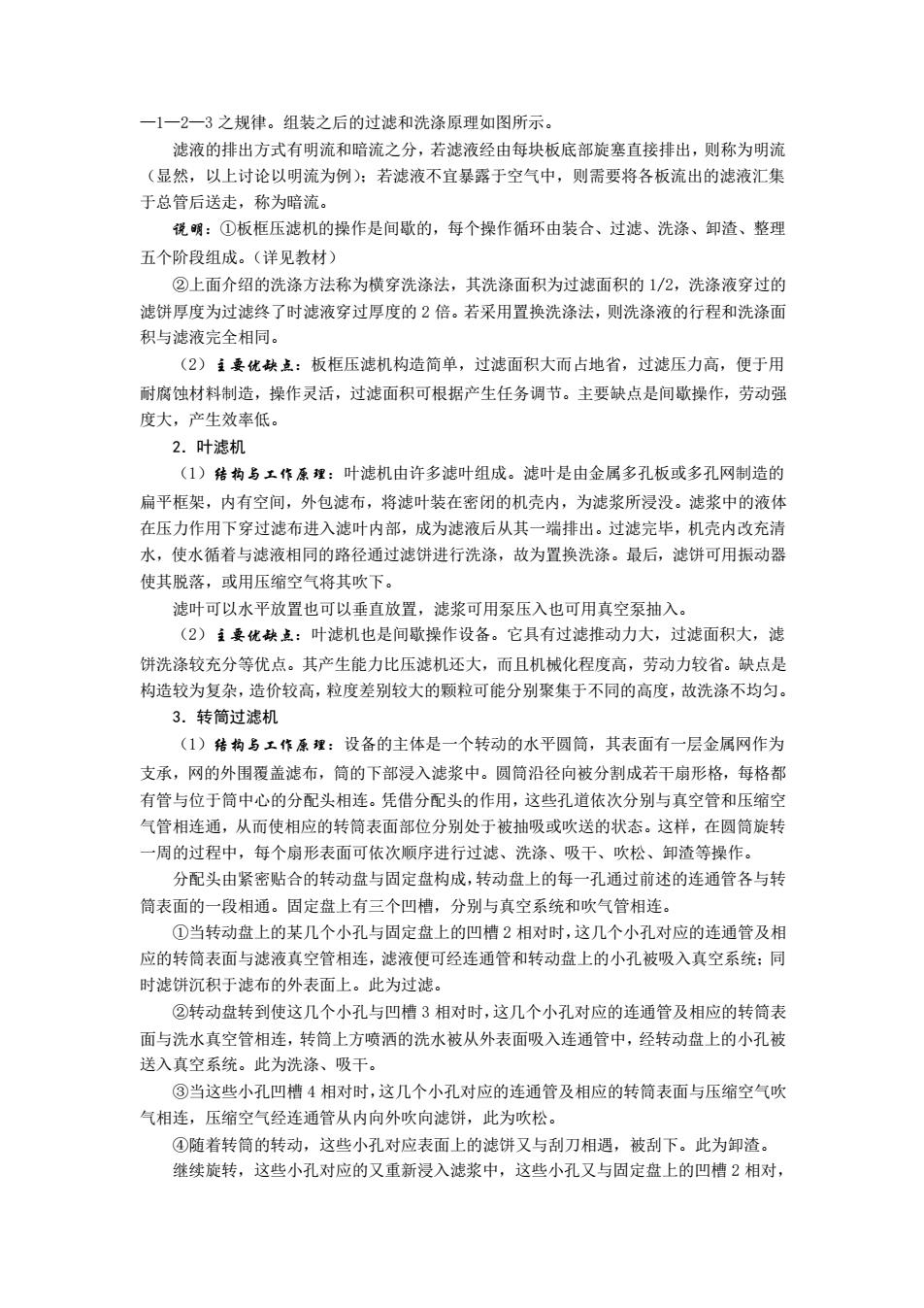

第二节 过 滤 一 过滤基本原理 1.过滤 过滤是在外力作用下,使悬浮液中的液体通过多孔介质的孔道,而悬浮液中的固体颗粒 被截留在介质上,从而实现固、液分离的操作。 说明①其中多孔介质称为过滤介质;所处理 的悬浮液称为滤浆;滤浆中被过滤介质截留的固 体颗粒称为称为滤饼或滤渣;通过过滤介质后的 液体称为滤液。 ②驱使液体通过过滤介质的推动力可以有 重力、压力(或压差)和离心力; ③过滤操作的目的可能是为了获得清净的 液体产品,也可能是为了得到固体产品。 ④洗涤的作用:回收滤饼中残留的滤液或除 去滤饼中的可溶性盐。 2.过滤介质 过滤介质起着支撑滤饼的作用,并能让滤液通过,对其基本要求是具有足够的机械强度 和尽可能小的流动阻力,同时,还应具有相应的耐腐蚀性和耐热性。工业上常见的过滤介质: ①织物介质:又称滤布,是用棉、毛、丝、麻等天然纤维及合成纤维织成的的织物,以 及由玻璃丝或金属丝织成的网。这类介质能截留颗粒的最小直径为 5 ~ 65m 。织物介质在工 业上的应用最为广泛。 ②堆积介质:由各种固体颗粒(砂、木碳、石棉、硅藻土)或非纺织纤维等堆积而成, 多用于深床过滤中。 ③多孔固体介质:具有很多微细孔道的固体材料,如多孔陶瓷、多孔塑料、多孔金属制 成的管或板,能拦截 1~ 3m 的微细颗粒 ④多孔膜:用于膜过滤的的各种有机高分子膜和无机材料膜。广泛使用的是醋酸纤维素 和芳香酰胺系两大类有机高分子膜。可用于截留 1m 以下的微小颗粒。 2.深层过滤和滤饼过滤 (1)滤饼过滤:悬浮液中颗粒的尺寸大多都比介质的孔道大。过滤时悬浮液置于过滤 介质的一侧,在过滤操作的开始阶段,会有部分小颗粒进入介质孔道内,并可能穿过孔道而 不被截留,使滤液仍然是混浊的。随着过程的进行,颗粒在介质上逐步堆积,形成了一个颗 粒层,称为滤饼。在滤饼形成之后,它便成为对其后的颗粒起主要截留作用的介质。因此, 不断增厚的滤饼才是真正有效的过滤介质,穿过滤饼的液体则变为澄清的液体。 (2)深层过滤:此时,颗粒尺寸比介质孔道的尺寸小得多,颗粒容易进入介质孔道。 但由于孔道弯曲细长,颗粒随流体在曲折孔道中流过时,在表面力和静电力的作用下附着在 孔道壁上。因此,深层过滤时并不在介质上形成滤饼,固体颗粒沉积于过滤介质的内部。这 种过滤适合于处理固体颗粒含量极少的悬浮液。 3.滤饼的可压缩性和助滤剂 过滤介质 滤 饼 滤 浆 滤 液

滤饼的可压缩性是指滤饼受压后空隙率明显减小的现象,它使过滤阻力在过滤压力提高 时明显增大,过滤压力越大,这种情况会越严重。 另外,悬浮液中所含的颗粒都很细,刚开始过滤时这些细粒进入介质的孔道中会将孔道 堵死,即使未严重到这种程度,这些很细颗粒所形成的滤饼对液体的透过性也很差,即阻力 大,使过滤困难。 为解决上述两个问题,工业过滤时常采用助滤剂。 二过滤设备 1.板框过滤机 (1)转与工作原理:由多块带凸凹纹路的滤板和滤框交替排列于机架而构成。板和 框一般制成方形,其角端均开有圆孔,这样板、框装合,压紧后即构成供滤浆、滤液或洗涤 液流动的通道。框的两侧覆以滤布,空框与滤布围成了容纳滤浆和滤饼的空间。 板和框的结构如图所示。悬浮液从框右上角的通道】(位于框内)进入滤框,固体颗粒 被截留在框内形成滤饼,滤液穿过滤饼和滤布到达两侧的板,经板面从板的左下角旋塞排出 待框内充满滤饼,即停止过滤。如果滤饼需要洗涤,先关闭洗涤板下方的旋塞,洗液从洗板 左上角的通道2(位于框内)进入,依次穿过滤布、滤饼、滤布,到达非洗涤板,从其下角 的旋塞排出 明流式板框压滤机的过滤a,洗涤, 如果将非洗涤板编号为1、框为2、洗涤板为3,则板框的组合方式服从1一2一3一2

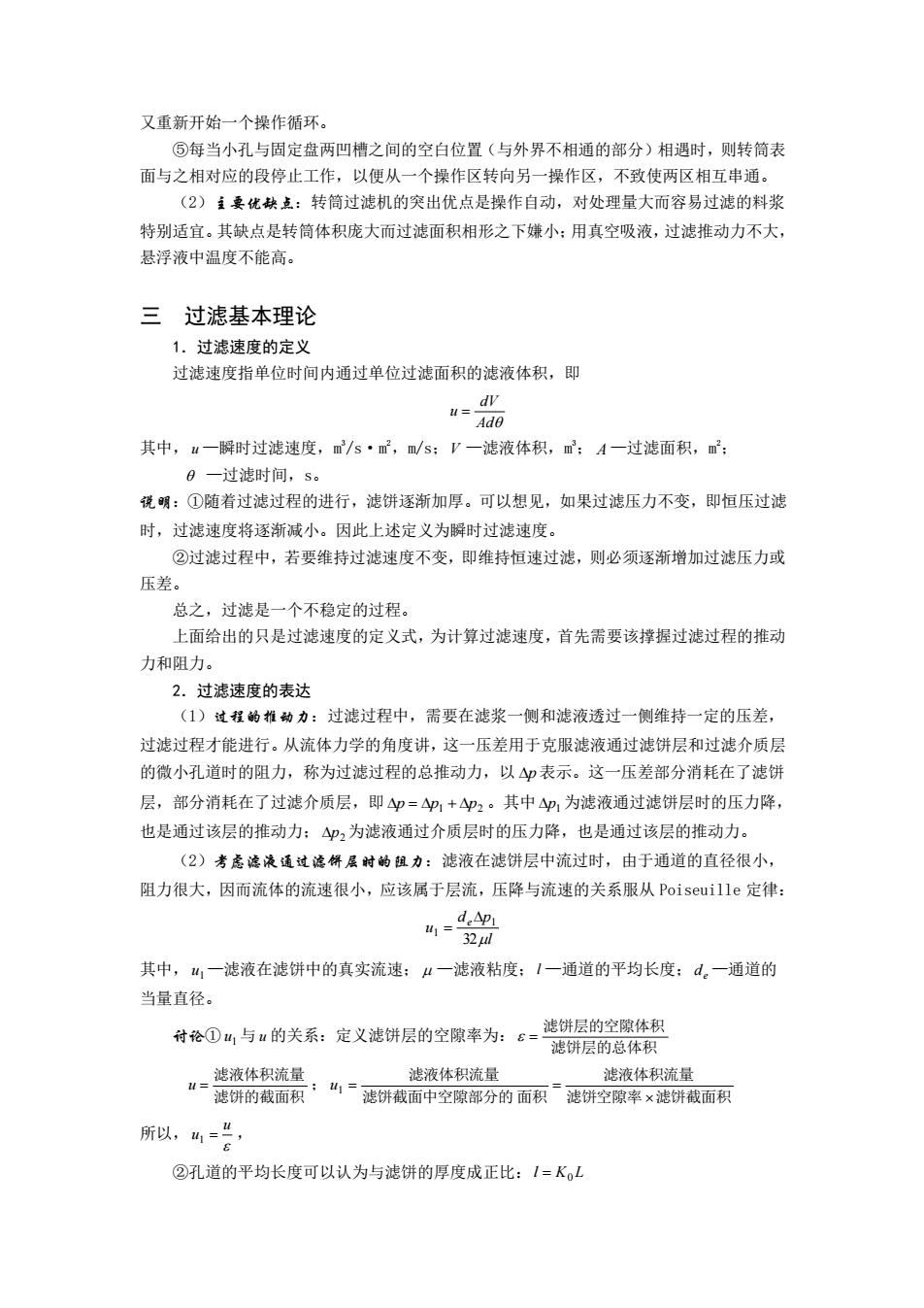

滤饼的可压缩性是指滤饼受压后空隙率明显减小的现象,它使过滤阻力在过滤压力提高 时明显增大,过滤压力越大,这种情况会越严重。 另外,悬浮液中所含的颗粒都很细,刚开始过滤时这些细粒进入介质的孔道中会将孔道 堵死,即使未严重到这种程度,这些很细颗粒所形成的滤饼对液体的透过性也很差,即阻力 大,使过滤困难。 为解决上述两个问题,工业过滤时常采用助滤剂。 二 过滤设备 1.板框过滤机 (1)结构与工作原理:由多块带凸凹纹路的滤板和滤框交替排列于机架而构成。板和 框一般制成方形,其角端均开有圆孔,这样板、框装合,压紧后即构成供滤浆、滤液或洗涤 液流动的通道。框的两侧覆以滤布,空框与滤布围成了容纳滤浆和滤饼的空间。 板和框的结构如图所示。悬浮液从框右上角的通道 1(位于框内)进入滤框,固体颗粒 被截留在框内形成滤饼,滤液穿过滤饼和滤布到达两侧的板,经板面从板的左下角旋塞排出。 待框内充满滤饼,即停止过滤。如果滤饼需要洗涤,先关闭洗涤板下方的旋塞,洗液从洗板 左上角的通道 2(位于框内)进入,依次穿过滤布、滤饼、滤布,到达非洗涤板,从其下角 的旋塞排出。 如果将非洗涤板编号为 1、框为 2、洗涤板为 3,则板框的组合方式服从 1—2—3—2—

一1一2一3之规律。组装之后的过滤和洗涤原理如图所示。 滤液的排出方式有明流和暗流之分,若滤液经由每块板底部旋塞直接排出,则称为明流 (显然,以上讨论以明流为例):若滤液不宜暴露于空气中,则需要将各板流出的滤液汇集 于总管后送走,称为暗流。 镜明:①板框压滤机的操作是间歇的,每个操作循环由装合、过滤、洗涤、卸渣、整理 五个阶段组成。(详见教材) ②上面介绍的洗涤方法称为横穿洗涤法,其洗涤面积为过滤面积的1/2,洗涤液穿过的 滤饼厚度为过滤终了时滤液穿过厚度的2倍。若采用置换洗涤法,则洗涤液的行程和洗涤面 积与滤液完全相同。 (2)主妻优缺立:板框压滤机构造简单,过滤面积大而占地省,过滤压力高,便于用 耐腐蚀材料制造,操作灵活,过滤面积可根据产生任务调节。主要缺点是间歇操作,劳动强 度大,产生效率低。 2.叶滤机 (1)转构与工作原理:叶滤机由许多滤叶组成。滤叶是由金属多孔板或多孔网制造的 扁平框架,内有空间,外包滤布,将滤叶装在密闭的机壳内,为滤浆所浸没。滤浆中的液体 在压力作用下穿过滤布进入滤叶内部,成为滤液后从其一端排出。过滤完毕,机壳内改充清 水,使水循着与滤液相同的路径通过滤饼进行洗涤,故为置换洗涤。最后,滤饼可用振动器 使其脱落,或用压缩空气将其吹下。 滤叶可以水平放置也可以垂直放置,滤浆可用泵压入也可用真空泵抽入。 (2)主要优缺点:叶滤机也是间歇操作设备。它具有过滤推动力大,过滤面积大,滤 饼洗涤较充分等优点。其产生能力比压滤机还大,而且机械化程度高,劳动力较省。缺点是 构造较为复杂,造价较高,粒度差别较大的颗粒可能分别聚集于不同的高度,故洗涤不均匀。 3.转简过滤机 (1)猪构与工作原理:设备的主体是一个转动的水平圆筒,其表面有一层金属网作为 支承,网的外围覆盖滤布,筒的下部浸入滤浆中。圆筒沿径向被分割成若干扇形格,每格都 有管与位于筒中心的分配头相连。凭借分配头的作用,这些孔道依次分别与真空管和压缩空 气管相连通,从而使相应的转筒表面部位分别处于被抽吸或吹送的状态。这样,在圆筒旋转 一周的过程中,每个扇形表面可依次顺序进行过滤、洗涤、吸干、吹松、卸渣等操作。 分配头由紧密贴合的转动盘与固定盘构成,转动盘上的每一孔通过前述的连通管各与转 筒表面的一段相通。固定盘上有三个凹槽,分别与真空系统和吹气管相连 ①当转动盘上的某几个小孔与固定盘上的凹槽2相对时,这几个小孔对应的连通管及相 应的转筒表面与滤液真空管相连,滤液便可经连通管和转动盘上的小孔被吸入真空系统:同 时滤饼沉积于滤布的外表面上。此为过滤。 ②转动盘转到使这几个小孔与凹槽3相对时,这几个小孔对应的连通管及相应的转筒表 面与洗水真空管相连,转筒上方喷洒的洗水被从外表面吸入连通管中,经转动盘上的小孔被 送入真空系统。此为洗涤、吸干。 ③当这些小孔凹槽4相对时,这几个小孔对应的连通管及相应的转筒表面与压缩空气吹 气相连,压缩空气经连通管从内向外吹向滤饼,此为吹松。 ④随着转筒的转动,这些小孔对应表面上的滤饼又与刮刀相遇,被刮下。此为卸渣。 继续旋转,这些小孔对应的又重新浸入滤浆中,这些小孔又与固定盘上的凹槽2相对

—1—2—3 之规律。组装之后的过滤和洗涤原理如图所示。 滤液的排出方式有明流和暗流之分,若滤液经由每块板底部旋塞直接排出,则称为明流 (显然,以上讨论以明流为例);若滤液不宜暴露于空气中,则需要将各板流出的滤液汇集 于总管后送走,称为暗流。 说明:①板框压滤机的操作是间歇的,每个操作循环由装合、过滤、洗涤、卸渣、整理 五个阶段组成。(详见教材) ②上面介绍的洗涤方法称为横穿洗涤法,其洗涤面积为过滤面积的 1/2,洗涤液穿过的 滤饼厚度为过滤终了时滤液穿过厚度的 2 倍。若采用置换洗涤法,则洗涤液的行程和洗涤面 积与滤液完全相同。 (2)主要优缺点:板框压滤机构造简单,过滤面积大而占地省,过滤压力高,便于用 耐腐蚀材料制造,操作灵活,过滤面积可根据产生任务调节。主要缺点是间歇操作,劳动强 度大,产生效率低。 2.叶滤机 (1)结构与工作原理:叶滤机由许多滤叶组成。滤叶是由金属多孔板或多孔网制造的 扁平框架,内有空间,外包滤布,将滤叶装在密闭的机壳内,为滤浆所浸没。滤浆中的液体 在压力作用下穿过滤布进入滤叶内部,成为滤液后从其一端排出。过滤完毕,机壳内改充清 水,使水循着与滤液相同的路径通过滤饼进行洗涤,故为置换洗涤。最后,滤饼可用振动器 使其脱落,或用压缩空气将其吹下。 滤叶可以水平放置也可以垂直放置,滤浆可用泵压入也可用真空泵抽入。 (2)主要优缺点:叶滤机也是间歇操作设备。它具有过滤推动力大,过滤面积大,滤 饼洗涤较充分等优点。其产生能力比压滤机还大,而且机械化程度高,劳动力较省。缺点是 构造较为复杂,造价较高,粒度差别较大的颗粒可能分别聚集于不同的高度,故洗涤不均匀。 3.转筒过滤机 (1)结构与工作原理:设备的主体是一个转动的水平圆筒,其表面有一层金属网作为 支承,网的外围覆盖滤布,筒的下部浸入滤浆中。圆筒沿径向被分割成若干扇形格,每格都 有管与位于筒中心的分配头相连。凭借分配头的作用,这些孔道依次分别与真空管和压缩空 气管相连通,从而使相应的转筒表面部位分别处于被抽吸或吹送的状态。这样,在圆筒旋转 一周的过程中,每个扇形表面可依次顺序进行过滤、洗涤、吸干、吹松、卸渣等操作。 分配头由紧密贴合的转动盘与固定盘构成,转动盘上的每一孔通过前述的连通管各与转 筒表面的一段相通。固定盘上有三个凹槽,分别与真空系统和吹气管相连。 ①当转动盘上的某几个小孔与固定盘上的凹槽 2 相对时,这几个小孔对应的连通管及相 应的转筒表面与滤液真空管相连,滤液便可经连通管和转动盘上的小孔被吸入真空系统;同 时滤饼沉积于滤布的外表面上。此为过滤。 ②转动盘转到使这几个小孔与凹槽 3 相对时,这几个小孔对应的连通管及相应的转筒表 面与洗水真空管相连,转筒上方喷洒的洗水被从外表面吸入连通管中,经转动盘上的小孔被 送入真空系统。此为洗涤、吸干。 ③当这些小孔凹槽 4 相对时,这几个小孔对应的连通管及相应的转筒表面与压缩空气吹 气相连,压缩空气经连通管从内向外吹向滤饼,此为吹松。 ④随着转筒的转动,这些小孔对应表面上的滤饼又与刮刀相遇,被刮下。此为卸渣。 继续旋转,这些小孔对应的又重新浸入滤浆中,这些小孔又与固定盘上的凹槽 2 相对

又重新开始一个操作循环。 ⑤每当小孔与周定盘两凹槽之间的空白位置(与外界不相通的部分)相遇时,则转筒表 面与之相对应的段停止工作,以便从一个操作区转向另一操作区,不致使两区相互串通。 (2)主要佛染五:转筒过滤机的突出优点是操作自动,对处理量大而容易过滤的料浆 特别适宜。其缺点是转筒体积庞大而过滤面积相形之下嫌小:用真空吸液,过滤推动力不大, 悬浮液中温度不能高 三过滤基本理论 1,过滤速度的定义 过滤速度指单位时间内通过单位过滤面积的滤液体积,即 uAd 其中,“一瞬时过滤速度,m/s·,/s:V一滤液体积,:A一过滤面积,: 日一过滤时间,5。 镜明:①随者过滤过程的进行,滤饼逐渐加厚。可以想见,如果过滤压力不变,即恒压过滤 时,过滤速度将逐渐减小。因此上述定义为瞬时过滤速度。 ②过滤过程申,若要维堆持过滤速度不变,即维持恒速过滤,则必须逐渐增加过滤压力或 乐差 总之,过滤是一个不稳定的过程。 上面给出的只是过滤速度的定义式,为计算过滤速度,首先需要该撑握过滤过程的推动 力和阻力。 2.过滤速度的表达 (1)过程的指动力:过滤过程中,需要在滤浆一侧和滤液透过一侧维持一定的压差 过滤过程才能进行。从流体力学的角度讲,这一压差用于克服滤液通过滤饼层和过滤介质层 的微小孔道时的阻力,称为过滤过程的总推动力,以中表示。这一压差部分消耗在了滤饼 层,部分消耗在了过滤介质层,即4p=m,+4p。其中4p,为滤液通过滤饼层时的压力降 也是通过该层的推动力:2为滤液通过介质层时的压力降,也是通过该层的推动力。 (2)考念鸿液通过滤饼层时的租力:滤液在滤饼层中流过时,由于通道的直径很小, 阻力很大,因而流体的流速很小,应该属于层流,压降与流速的关系服从Poiseui11e定律 其中,山一滤液在滤饼中的真实流速:4一滤液粘度1一通道的平均长度:d。一通道的 当量直径。 付①山与的关系:定义滤饼层的空隙率为:6=迪 饼 “=滤液体积流量 滤液体积流量 滤液体积流量 滤饼的截面积 山“滤饼载面中空蒙部分的面积”滤饼空隙率×滤饼截面积 所以,山=兰, ②孔道的平均长度可以认为与滤饼的厚度成正比:1=KL

又重新开始一个操作循环。 ⑤每当小孔与固定盘两凹槽之间的空白位置(与外界不相通的部分)相遇时,则转筒表 面与之相对应的段停止工作,以便从一个操作区转向另一操作区,不致使两区相互串通。 (2)主要优缺点:转筒过滤机的突出优点是操作自动,对处理量大而容易过滤的料浆 特别适宜。其缺点是转筒体积庞大而过滤面积相形之下嫌小;用真空吸液,过滤推动力不大, 悬浮液中温度不能高。 三 过滤基本理论 1.过滤速度的定义 过滤速度指单位时间内通过单位过滤面积的滤液体积,即 Ad dV u = 其中, u —瞬时过滤速度,m 3 /s·m2,m/s; V —滤液体积,m 3; A —过滤面积,m 2; —过滤时间,s。 说明:①随着过滤过程的进行,滤饼逐渐加厚。可以想见,如果过滤压力不变,即恒压过滤 时,过滤速度将逐渐减小。因此上述定义为瞬时过滤速度。 ②过滤过程中,若要维持过滤速度不变,即维持恒速过滤,则必须逐渐增加过滤压力或 压差。 总之,过滤是一个不稳定的过程。 上面给出的只是过滤速度的定义式,为计算过滤速度,首先需要该撑握过滤过程的推动 力和阻力。 2.过滤速度的表达 (1)过程的推动力:过滤过程中,需要在滤浆一侧和滤液透过一侧维持一定的压差, 过滤过程才能进行。从流体力学的角度讲,这一压差用于克服滤液通过滤饼层和过滤介质层 的微小孔道时的阻力,称为过滤过程的总推动力,以 p 表示。这一压差部分消耗在了滤饼 层,部分消耗在了过滤介质层,即 p = p1 + p2 。其中 p1 为滤液通过滤饼层时的压力降, 也是通过该层的推动力; p2 为滤液通过介质层时的压力降,也是通过该层的推动力。 (2)考虑滤液通过滤饼层时的阻力:滤液在滤饼层中流过时,由于通道的直径很小, 阻力很大,因而流体的流速很小,应该属于层流,压降与流速的关系服从 Poiseuille 定律: l d p u e 32 1 1 = 其中, u1 —滤液在滤饼中的真实流速; —滤液粘度; l —通道的平均长度; de —通道的 当量直径。 讨论① u1 与 u 的关系:定义滤饼层的空隙率为: 滤饼层的总体积 滤饼层的空隙体积 = 滤饼的截面积 滤液体积流量 u = ; 滤饼空隙率 滤饼截面积 滤液体积流量 滤饼截面中空隙部分的 面积 滤液体积流量 u1 = = 所以, u u1 = , ②孔道的平均长度可以认为与滤饼的厚度成正比: l = K0L

③孔道的当量直径d,-4×流通载面积上,4×空隙体积。4×滤饼层体积×空隙半 润湿周边长颗粒表面积比表面积×颗粒体积 4×滤饼层体积×空隙率 “比衣面积×滤拼层体积×一空隙率,一 根据这三点结论,可出导出过滤速度的表达式: Ado===32uKoL2KSi(1-s.uLrL 。9。推动力 其中,产水-于移为滤拼的比。其监定全取决于滤饼的性质。 镜明:过滤速度等于滤饼层推动力/滤饼层阻力,而后者由两方面的因素决定,一是滤 饼层的性质及其厚度,二是滤液的粘度。 (3)考意游液通过过海介质时的组力 对介质的阻力作如下近似处理:认为它的阻力相当于厚度为L,的一层滤饼层的阻力, 于是介质阻力可以表达为:L。 滤饼层与介质层为两个串联的阻力层,通过两者的过滤速度应该相等, 兰器 An 其中,R=L,R=L.。 (4)画种具体的表达形式 滤饼层的体积为AL,它应该与获得的滤液量成正比,设比例系数为c,于是L=W。 由c=AL1,可知c的物理意义是获得体积的滤液量能得到的滤饼体积 由前面的讨论可知:R=rL=cV1A,R。=L。=心y。/A。其中V,为滤得体积为AL。或 厚度为L,的滤饼层可获得的滤液体积。但这部分滤液并不存在,而只是一个虚似量,其值 取决于过滤介质和滤饼的性质。于是: 424p (1) do urcv+V) 又设,获得的滤饼层的质量与获得的滤液体积成正比,即W=Ψ。其中为获得单位 体积的滤液能得到的滤饼质量。 与单位面积上的滤饼质量成正比,只是比例系数需要改变,即 R=r连饼质量 =rWIA=reVIA:R=rW/A=reV/A 于是我们可以得到与(1)式形式相同的微分方程: d 42An do-wrev+Ve) (2) 由获得这一方程的过程可知:心=rc 至此,我们已经得到了表达过滤速度的两种形式。 3.恒压过滤方程式 前已述及,讨滤操作可以在恒压变速或恒速变压的条件下讲行,但实际生产中还是恒压

③孔道的当量直径 比表面积 颗粒体积 滤饼层体积 空隙率 颗粒表面积 空隙体积 润湿周边长 流通截面积 = = = 4 4 4 L L de ( ) ( ) − = − = 1 4 1 4 比表面积 滤饼层体积 空隙率 S0 滤饼层体积 空隙率 根据这三点结论,可出导出过滤速度的表达式: ( ) 阻力 推动力 = = − = = = = r L p K S L p K L d p u u Ad V e 1 2 2 0 0 1 3 0 1 2 1 32 2 1 其中, ( ) 2 2 0 0 3 2 1 1 − = r K S ,称为滤饼的比阻,其值完全取决于滤饼的性质。 说明:过滤速度等于滤饼层推动力/滤饼层阻力,而后者由两方面的因素决定,一是滤 饼层的性质及其厚度,二是滤液的粘度。 (3)考虑滤液通过过滤介质时的阻力 对介质的阻力作如下近似处理:认为它的阻力相当于厚度为 Le 的一层滤饼层的阻力, 于是介质阻力可以表达为: Le r 。 滤饼层与介质层为两个串联的阻力层,通过两者的过滤速度应该相等, ( ) ( ) e R Re p rL rL p rLe p rL p Ad dV + = + = = = 1 2 其中, R = rL , e e R = rL 。 (4)两种具体的表达形式 滤饼层的体积为 AL ,它应该与获得的滤液量成正比,设比例系数为 c ,于是 AL = cV 。 由 c = AL /V ,可知 c 的物理意义是获得体积的滤液量能得到的滤饼体积。 由前面的讨论可知: R = rL = rcV / A, Re = rLe = rcVe / A 。其中 Ve 为滤得体积为 ALe 或 厚度为 Le 的滤饼层可获得的滤液体积。但这部分滤液并不存在,而只是一个虚似量,其值 取决于过滤介质和滤饼的性质。于是: ( ) V Ve rc A p d dV + = 2 (1) 又设,获得的滤饼层的质量与获得的滤液体积成正比,即 W = c'V 。其中 c' 为获得单位 体积的滤液能得到的滤饼质量。 由 滤饼面积 滤饼体积 R = rL = r 可知, R 与单位面积上的滤饼体积成正比,我们也有理由认为它 与单位面积上的滤饼质量成正比,只是比例系数需要改变,即 R = r' = r'W / A = r' c'V / A 滤饼面积 滤饼质量 ; R = r'We / A = r' c'Ve / A 于是我们可以得到与(1)式形式相同的微分方程: ( ) V Ve r c A p d dV + = ' ' 2 (2) 由获得这一方程的过程可知: rc = r'c' 至此,我们已经得到了表达过滤速度的两种形式。 3.恒压过滤方程式 前已述及,过滤操作可以在恒压变速或恒速变压的条件下进行,但实际生产中还是恒压

过滤占主要地位。下面的讨论都限于恒压过滤。 对式(1)或(2)分离变量,积分(以下以式(1)为例),式中的:取决于流体的性质, 滤饼比阻,取决于滤饼的性质,c取决于滤浆的浓度和颗粒的性质,积分时可将这三个与时 间无关的量提到积分号外,而,可以作为常数放在微分号内: 积分,可得: v2+2%=K420 (3) 其中K-24坐-22 光,称为过滤常数,s。式(3)还可以写成如下形式。 a2+20g.=K0 (4) 其中,9=V1A一单位过滤面积得到的滤液体积:9。='。1A 镜明:①恒压过滤方程式给出了过滤时间与获得的滤液量之间的关系。这一关系为抛物线, 如图所示。值得注意的是,图中标出了两个坐标系,积分时横坐标采用了0一日,纵坐标采 用了V。-V+V。,但实际得到的滤液量仍是V。图中的日,为得到厂.这一虚拟滤液量所需要 的时间,因而也是一个虚拟时间。 v+V。fV V+V 0 0+9。 0+0。 ②由比阻r的定义可以看出,其值与滤饼的空隙率ε及比例系数K。有关。如果滤饼不 可压缩,则这两个量便与压力无关,则比阻便与压力无关,于是过滤常数K便与压力无关。 如果滤饼可压缩,则6,K。→r→K,q。与压力有关,则在某一压力下测定的r、K、9。不能 用于其它压力下的过滤计算。 ③平均比阻与压力之间有如下经验关系:r=p或=r。p,其中s称为压缩性指数, 其值取决于滤饼的压缩性,若不可压缩,则s=0,或r。为不随压力而变的常数。将这关 系代入过滤常数的定义式可得:K2p。2p pero uero 另外,介质的阻力R=,=6p些=6pcg。=指数,所以g,xp。 4.过滤常数的实验测定 过滤计算必须在过滤常数具备的条件下才能进行。过滤常数K、。(或V。)的影响因 素很多,包括:操作压力、滤饼及颗粒的性质、滤浆的浓度、滤液的性质、过滤介质的性质

过滤占主要地位。下面的讨论都限于恒压过滤。 对式(1)或(2)分离变量,积分(以下以式(1)为例),式中的 取决于流体的性质, 滤饼比阻 r 取决于滤饼的性质, c 取决于滤浆的浓度和颗粒的性质,积分时可将这三个与时 间无关的量提到积分号外,而 Ve 可以作为常数放在微分号内: + + + = 0 2 ( ) ( ) d rc pA V V d V V e e V V V e e 积分,可得: 2 2 V + 2VVe = KA (3) 其中 ' ' 2 2 r c p rc p K = = ,称为过滤常数,m 2 /s。式(3)还可以写成如下形式: q + 2qqe = K 2 (4) 其中, q =V / A —单位过滤面积得到的滤液体积; qe =Ve / A 说明:①恒压过滤方程式给出了过滤时间与获得的滤液量之间的关系。这一关系为抛物线, 如图所示。值得注意的是,图中标出了两个坐标系,积分时横坐标采用了 0 ~ ,纵坐标采 用了 Ve ~V +Ve ,但实际得到的滤液量仍是 V 。图中的 e 为得到 Ve 这一虚拟滤液量所需要 的时间,因而也是一个虚拟时间。 +e V+Ve V +e e Ve 0 V+V V e ②由比阻 r 的定义可以看出,其值与滤饼的空隙率 及比例系数 K0 有关。如果滤饼不 可压缩,则这两个量便与压力无关,则比阻便与压力无关,于是过滤常数 K 便与压力无关。 如果滤饼可压缩,则 K qe , K r , 0 → → 与压力有关,则在某一压力下测定的 r 、K 、qe 不能 用于其它压力下的过滤计算。 ③平均比阻与压力之间有如下经验关系: s r = r0 p 或 s r' = r' 0 p ,其中 s 称为压缩性指数, 其值取决于滤饼的压缩性,若不可压缩,则 s = 0, 0 r 或 0 r' 为不随压力而变的常数。将这关 系代入过滤常数的定义式可得: 0 1 0 1 ' ' 2 2 c r p cr p K s s − − = = ; 另外,介质的阻力 e = e = s e = r p s cqe = 常数 A cV R rL r0 p 0 ,所以 s qe p − 。 4.过滤常数的实验测定 过滤计算必须在过滤常数具备的条件下才能进行。过滤常数 K 、qe (或 Ve )的影响因 素很多,包括:操作压力、滤饼及颗粒的性质、滤浆的浓度、滤液的性质、过滤介质的性质

等,因此从理论上直接计算过滤常数比较困难,应该用实验的方法测定。 (1)方法一:对式(4)进行微分可得:2g+qg=Kd0,整理得: d82 2g. 将该式等号左边的微分用增量代替: △02 (5) 式(5)为一直线方程,它表明:对于恒压下过滤要测定的悬浮液,在实验中测出连续时间0 及以单位面积计的滤液累积量g,然后算出一系列△日与△的对应值,在直角坐标系中以 △01△g为纵坐标,以g为横坐标进行标绘,可得一条直线。这条直线的斜率为2/K,截距 为2q。1K (2)方法二:式(4)两边同除以Kg可得: 实验测定变量与上相同,即测出连续时间及以单位面积计的滤液累积量q,以0/g为横坐 标,以a为纵坐标,在直角坐标系中可得一条直线,该直线的斜率为1/K,截距为2a./k (3)符论:①前己述及,过滤常数与诸多因素有关,只有当实际生产条件与实验条件 完全相同时,实验测定的过滤常数才可用于生产设备的计算。这里最需要注意的就是操作压 力,实际生产时的过滤压力可能有一些变化,实验应该在不同的压力测定过滤常数。 ②在一定的压力下测定过滤常数K,并直接测出滤液的粘度和悬浮液的¢或后,还可 根据K的定义式反算出该压力下的比阻。多次进行这样的过程,可以得到一系列(r,P)数 据,在双对数坐标系中作图,由r=p关系可知,应该得到一条直线,该直线的斜率为压 缩性指数5,截距为单位压力下的比阻。压缩性指数和比阻才是过滤理论研究的对象。 四过滤计算 1.间歇过滤机的计算 (1)稀作周想与生产能力:间歌过滤机的特点是在整个过滤机上依次进行一个过滤循 环中的过滤、洗涤、卸渣、清理、装合等操作。在每一操作循环中,全部过滤面积只有部分 时间在进行过滤,但是过滤之外的其它各步操作所占用的时间也必须计入生产时间内。一个 操作周期内的总时间为: 0e=0+0w+0 其中,0c一操作周期:0 一一个周期内的过滤时间:0m 一个操作周期内的洗涤时间: 日。一操作周期内的卸渣、清理、装合所用的时间。间歇过滤机的生产能力计算和设备尺寸 计算都应根据c而不是来定。间歇过滤机的生产能力定义为一个操作周期中单位时间内 获得的滤液体积或滤饼体积来表示: 0c 0g+0w +0g ev

等,因此从理论上直接计算过滤常数比较困难,应该用实验的方法测定。 (1)方法一:对式(4)进行微分可得: 2(q + qe )dq = Kd ,整理得: K q q dq K d 2 2 e = + 将该式等号左边的微分用增量代替: K q q q K 2 2 e = + (5) 式(5)为一直线方程,它表明:对于恒压下过滤要测定的悬浮液,在实验中测出连续时间 及以单位面积计的滤液累积量 q ,然后算出一系列 与 q 的对应值,在直角坐标系中以 / q 为纵坐标,以 q 为横坐标进行标绘,可得一条直线。这条直线的斜率为 2 / K ,截距 为 2qe / K (2)方法二:式(4)两边同除以 Kq 可得: K q q q K 1 2 e = + 实验测定变量与上相同,即测出连续时间 及以单位面积计的滤液累积量 q ,以 / q 为横坐 标,以 q 为纵坐标,在直角坐标系中可得一条直线,该直线的斜率为 1/ K ,截距为 2qe / K 。 (3)讨论:①前已述及,过滤常数与诸多因素有关,只有当实际生产条件与实验条件 完全相同时,实验测定的过滤常数才可用于生产设备的计算。这里最需要注意的就是操作压 力,实际生产时的过滤压力可能有一些变化,实验应该在不同的压力测定过滤常数。 ②在一定的压力下测定过滤常数 K ,并直接测出滤液的粘度和悬浮液的 c 或 c' 后,还可 根据 K 的定义式反算出该压力下的比阻。多次进行这样的过程,可以得到一系列( r, p )数 据,在双对数坐标系中作图,由 s r = r0 p 关系可知,应该得到一条直线,该直线的斜率为压 缩性指数 s ,截距为单位压力下的比阻 0 r 。压缩性指数和比阻才是过滤理论研究的对象。 四 过滤计算 1.间歇过滤机的计算 (1)操作周期与生产能力:间歇过滤机的特点是在整个过滤机上依次进行一个过滤循 环中的过滤、洗涤、卸渣、清理、装合等操作。在每一操作循环中,全部过滤面积只有部分 时间在进行过滤,但是过滤之外的其它各步操作所占用的时间也必须计入生产时间内。一个 操作周期内的总时间为: C = F + W + R 其中, C —操作周期; F —一个周期内的过滤时间; W —一个操作周期内的洗涤时间; R —操作周期内的卸渣、清理、装合所用的时间。间歇过滤机的生产能力计算和设备尺寸 计算都应根据 C 而不是 F 来定。间歇过滤机的生产能力定义为一个操作周期中单位时间内 获得的滤液体积或滤饼体积来表示: F W R F C VF V Q + + = = F W R F C F cV cV Q + + ' = =

(2)洗漆速车和洗漆衬间:洗涤的目的是回收滞留在颗粒缝隙间的滤液,或净化构成 滤饼的颗粒。当滤饼需要洗涤时,洗涤液的用量应该由具体情况来定,一般认为洗涤液用量 与前面获得的滤液量成正比。即V=Ⅳ。 洗涤速率定义为单位时间的洗涤液用量。在洗涤过程中,滤饼厚度不再增加,故洗涤速 率恒定不变。将单位时间内获得的滤液量称为过滤速率。我们研究洗涤速度时作如下假定: 洗涤液粘度与滤液相同:洗涤压力与过滤压力相同。 ①叶滤机的洗涤速率和洗涤时间:此类设备采用置换洗涤法,洗涤液流经滤饼的通道与 过涉终了时滤液的通道完全相同,洗涤液通过的滤进面积也与过滤面积相同,所以终了过鸿 速率与洗涤速率相等。由式(1)可得: K (6) 用洗涤液总用量除以洗涤速率,就可得到洗涤时间: a=品)。 =4cV绛了+')_2W绛了+V. (7) Ap AK ②板框压滤机的洗涤速度和洗涤时间:板框压滤机过滤终了时,滤液通过滤饼层的厚度 为框厚的一半,过滤面积测为全部滤框面积之和的两倍。但由于其采用横穿洗涤,洗涤液必 须穿过两倍于过滤终了时滤液的路径,所以L,=2L:而洗涤面积为过滤面积的1/2,即 4=A2,由c的定义可知c= 将洗涤过程看成是滤饼不再增厚度的过滤过程,则单位时间内通过滤饼层的洗涤液量: A.p 42K ().-心7+64207+万 (4/22p (7) 此时过滤最终速率仍可用式(6)来计算。式(7)说明,采用横穿洗涤的板框式压滤机其洗 涤速率为最终过滤速率的1/4。 洗涤时间: (8) (3)景性捧作周相 在一个操作循环中,过滤装置卸渣、清理、装合这些工序所占的辅助时间往往是固定, 与生产能力无关。现在可变的就是过滤时间和洗涤时间。若采用较短的过滤时间,由于滤饼 较薄而具有较大的过滤速度,但非过滤操作时间在整个周期中所占的比例较大,使生产能力 较低:相反,若采用较长的过滤时间,非过滤时间在整个操作周期中所古比例较小,但因形 成的滤饼较厚,过滤后期速度很慢,使过滤的平均速度减小,生产能力也不会太高。综上所 述,在一操作周期中过滤时间应该有一个使生产能力达到最大的最佳值。可以证明,当过滤 与洗涤时间之和等于辅助时间时,达到一定生产能力所需要的总时间最短少,即生产能力最 大。板框过滤机的框厚度应据此最佳过滤时间内生成的滤饼厚度来决定。 2.连续过滤机的计算 (1)捧作周期与过流时 转筒过滤机的特点是过滤、洗涤、卸渣等操作是在过滤机分区域同时进行的。任何时间 内都在进行过滤,但过滤面积中只有属于过滤区的那部分才有滤液通过。连续过滤机的操作 周期就是转筒旋转一周所经历的时间,设转筒的转速为每秒钟次,则每个操作周期的时间:

(2)洗涤速率和洗涤时间:洗涤的目的是回收滞留在颗粒缝隙间的滤液,或净化构成 滤饼的颗粒。当滤饼需要洗涤时,洗涤液的用量应该由具体情况来定,一般认为洗涤液用量 与前面获得的滤液量成正比。即 W F V = JV 。 洗涤速率定义为单位时间的洗涤液用量。在洗涤过程中,滤饼厚度不再增加,故洗涤速 率恒定不变。将单位时间内获得的滤液量称为过滤速率。我们研究洗涤速度时作如下假定: 洗涤液粘度与滤液相同;洗涤压力与过滤压力相同。 ①叶滤机的洗涤速率和洗涤时间:此类设备采用置换洗涤法,洗涤液流经滤饼的通道与 过滤终了时滤液的通道完全相同,洗涤液通过的滤饼面积也与过滤面积相同,所以终了过滤 速率与洗涤速率相等。由式(1)可得: ( ) 2( ) 2 2 W e V Ve A K rc V V A p d dV d dV + = + = = 终了 终了 终了 (6) 用洗涤液总用量除以洗涤速率,就可得到洗涤时间: A K V V A p rc V V d dV V w e e W w w 2 2 ( ) 2( ) / + = + = = 终了 终了 (7) ②板框压滤机的洗涤速度和洗涤时间:板框压滤机过滤终了时,滤液通过滤饼层的厚度 为框厚的一半,过滤面积则为全部滤框面积之和的两倍。但由于其采用横穿洗涤,洗涤液必 须穿过两倍于过滤终了时滤液的路径,所以 Lw = 2L ;而洗涤面积为过滤面积的 1/2,即 AW = A/ 2 ,由 c 的定义可知 c c w = 将洗涤过程看成是滤饼不再增厚度的过滤过程,则单位时间内通过滤饼层的洗涤液量: 4 2( ) 1 ( ) ( / 2) ( ) 2 2 2 w e e e w W V V A K rc V V A p rc V V A p d dV + = + = + = 终了 终了 终了 (7) 此时过滤最终速率仍可用式(6)来计算。式(7)说明,采用横穿洗涤的板框式压滤机其洗 涤速率为最终过滤速率的 1/4。 洗涤时间: A K V V d dV V e W w w 2 8( ) / + = = 终了 (8) (3)最佳操作周期 在一个操作循环中,过滤装置卸渣、清理、装合这些工序所占的辅助时间往往是固定, 与生产能力无关。现在可变的就是过滤时间和洗涤时间。若采用较短的过滤时间,由于滤饼 较薄而具有较大的过滤速度,但非过滤操作时间在整个周期中所占的比例较大,使生产能力 较低;相反,若采用较长的过滤时间,非过滤时间在整个操作周期中所占比例较小,但因形 成的滤饼较厚,过滤后期速度很慢,使过滤的平均速度减小,生产能力也不会太高。综上所 述,在一操作周期中过滤时间应该有一个使生产能力达到最大的最佳值。可以证明,当过滤 与洗涤时间之和等于辅助时间时,达到一定生产能力所需要的总时间最短少,即生产能力最 大。板框过滤机的框厚度应据此最佳过滤时间内生成的滤饼厚度来决定。 2.连续过滤机的计算 (1)操作周期与过滤时间: 转筒过滤机的特点是过滤、洗涤、卸渣等操作是在过滤机分区域同时进行的。任何时间 内都在进行过滤,但过滤面积中只有属于过滤区的那部分才有滤液通过。连续过滤机的操作 周期就是转筒旋转一周所经历的时间。设转筒的转速为每秒钟 n 次,则每个操作周期的时间:

6c-1/n 转筒表面浸入滤浆中分数为:中=浸入角度/30。于是一个操作周期中的全部过滤面积 所经历的过滤时间为该分数乘以操作周期长度: 0g=0c=in 如此,我们将一个操作周期中所有时间但部分面积在过滤转换为所有面积但部分时间在 过滤。这样,转筒过滤机的计算方法便于间歇取得一致 (2)生产能力 转筒过滤机是在恒压操作的。设转筒面积为A,一个操作周期中(即旋转一周)单位过 滤面积的所得滤液量为q,则转筒过滤机的生产能力为: '=3600q4/0.=3600gA 而q可由恒压过滤方程求得: gq2+2q9。=K0r=Kp1n 上式可以变为: 9=+K-9 于是 8=0g4-0区+片不-y】 (9) 当滤布的阻力可以忽略时,。=0,式(9)可以变为: Q。=3600A√Km (10) 式(9)和(10)可用于转筒过滤机生产能力的计算。 镜明:旋转过滤机的生产能力首先取决于转筒的面积:对于特定的过滤机,提高转速和浸入 角度均可提高其生产能力。但浸入角度过大会引起其它操作的面积减小,甚至难以操作:若 转速过大,则每一周期中的过滤时间很短,使滤饼太薄,难于卸渣,且功率消耗也很大。合 适的转速需要通过实验来确定。 例题2在试验装置中过滤钛白(T0,)的水悬浮液,过滤压力为3张gfcm2(表压),求得 过滤常数如下:K=5×103m2s,9。=001m3m2。又测出滤渣体积与滤液体积之比 c=0.08mm3。现要用工业压滤机过滤同样的料液,过滤压力及所用滤布亦与实验时相同。 压滤机型号为BMY33/810-45。机械工业部标准THB9-62规定:B代表板框式,M代表明流 Y代表采用液压压紧装置。这一型号设备滤框空处长与宽均为810mm,厚度为45mm,共有 26个框,过滤面积为33m,框内总容量为0.760m3。试计算: (1)过滤进行到框内全部充满滤渣所需要过滤时间: (2)过滤后用相当于滤液量110的清水进行横穿洗涤,求洗涤时间: (3)洗涤后卸渣、清理、装合等共需要40分钟,求每台压滤机的生产能力,分别以每 小时平均可得多少T02滤渣计。 (1)一个操作周期可得滤液体积=滤饼体积。框内总容量-0726=95m 0.08 虚拟滤液体积:V=q.A=0.01×45=0.45m3 由过滤方程式:?+2业,。=K40e可求得过滤时间为:

C =1/ n 转筒表面浸入滤浆中分数为: = 浸入角度 / 360 。于是一个操作周期中的全部过滤面积 所经历的过滤时间为该分数乘以操作周期长度: F = C = / n 如此,我们将一个操作周期中所有时间但部分面积在过滤转换为所有面积但部分时间在 过滤。这样,转筒过滤机的计算方法便于间歇取得一致。 (2)生产能力 转筒过滤机是在恒压操作的。设转筒面积为 A ,一个操作周期中(即旋转一周)单位过 滤面积的所得滤液量为 q ,则转筒过滤机的生产能力为: Vh = 3600 qA/ c = 3600 nqA 而 q 可由恒压过滤方程求得: q 2qqe K F K / n 2 + = = 上式可以变为: e K qe n q = q + − 2 于是 h = = e + KA −Ve n Q nqA n V 2 2 3600 3600 (9) 当滤布的阻力可以忽略时, Ve = 0 ,式(9)可以变为: Qh = 3600 A Kn (10) 式(9)和(10)可用于转筒过滤机生产能力的计算。 说明:旋转过滤机的生产能力首先取决于转筒的面积;对于特定的过滤机,提高转速和浸入 角度均可提高其生产能力。但浸入角度过大会引起其它操作的面积减小,甚至难以操作;若 转速过大,则每一周期中的过滤时间很短,使滤饼太薄,难于卸渣,且功率消耗也很大。合 适的转速需要通过实验来确定。 例题 2 在试验装置中过滤钛白( TiO2 )的水悬浮液,过滤压力为 2 3kgf/cm (表压),求得 过滤常数如下: 5 10 m /s −5 2 K = , 3 2 qe = 0.01m /m 。又测出滤渣体积与滤液体积之比 3 3 c = 0.08m /m 。现要用工业压滤机过滤同样的料液,过滤压力及所用滤布亦与实验时相同。 压滤机型号为 BMY33/810-45。机械工业部标准 TH39-62 规定:B 代表板框式,M 代表明流, Y 代表采用液压压紧装置。这一型号设备滤框空处长与宽均为 810mm,厚度为 45mm,共有 26 个框,过滤面积为 33 ㎡,框内总容量为 0.760m3。试计算: (1)过滤进行到框内全部充满滤渣所需要过滤时间; (2)过滤后用相当于滤液量 1/10 的清水进行横穿洗涤,求洗涤时间; (3)洗涤后卸渣、清理、装合等共需要 40 分钟,求每台压滤机的生产能力,分别以每 小时平均可得多少 TiO2 滤渣计。 解(1)一个操作周期可得滤液体积 3 9.5m 0.08 0.76 = = = = c c VF 滤饼体积 框内总容量 虚拟滤液体积: 3 Ve = qe A = 0.0145 = 0.45m 由过滤方程式: VF VFVe KA F 2 2 + 2 = 可求得过滤时间为:

0=2+2-L9242x95x051845 5×10-5×332 (2)最终过滤速率由过滤基本方程微分求得: 4K-32x5x10- 洗涤速率为最终过滤速率的1/4。洗涤水量为:m=0.1W=0.95 洗涤时间0,-m10720×0=10: 4V 4*0.95 (3)操作周期为:0c=0e+0m+0R=1814.5+40*60+132=5606.5x 生产能力:Q=3600F10c=6.1m2滤液/小时:Q=Q.c=6.1×0.08=0.488m2滤饼/小时 第三节离心分离简介 离心机和旋风(液)分离器都是利用离心力分离非均相混合物的设备。两者的主要区别 在于前者是由设备本身的旋转产生离心力,而后者是由混合物以切线方向进入设备引起的。 离心机的主要部件就是一个载着物料高速旋转的转鼓。旋转物所受的离心力的大小等于 其质量与离心加速度的乘积,即 离心力=m,=mr02=m(2m2=4x2mm2 所以转鼓直径越大、转速越大,则旋转物所受的离心力越大,分离效果越好。 分离因数:离心机的分离因数定义为其产生的离心加速度与重力加速度之比,以Kc表 示.据此,离心机有常速(Kc50000)。 离心机按分离的方式有下列三种 (1)过速式需s式机:鼓壁上开孔,覆以滤布,悬浮液注入其中随之旋转。液体受离 心力后穿过滤布及壁上的小孔排,而固体颗粒则截留在滤布上。 (2)沉降式斋心机:鼓壁上无孔,悬浮液中的颗粒直径很小而浓度不大,在转鼓中发 离心沉降。清液一般从鼓上方的开口溢流而出,而颗粒在鼓上沉积到一定厚度之后被取出, (3)分离式斋心机:用于乳浊液的分离。非均相液体混合物被鼓带动旋转时,密度大 的趋向鼓壁运动,密度小的集中于鼓中央,两者分别从位于外周及中央的溢流口流出

s KA VF VFVe F 1814 .5 5 10 33 2 9.5 2 9.5 0.45 5 2 2 2 2 = + = + = − (2)最终过滤速率由过滤基本方程微分求得: ( ) m s V V A K d dV F e 2.73 10 / 2 9.5 0.45 33 5 10 2( ) 3 3 2 2 5 − − = + = + = 终了 洗涤速率为最终过滤速率的 1/4。洗涤水量为: VW = 0.1VF = 0.95 洗涤时间 ( ) s dV d VW W 1392 2.73 10 4*0.95 / 4 3 = = = − 终了 (3)操作周期为: s C = F + W + R =1814.5+ 40*60 +1392 = 5606.5 生产能力: Q = 3600VF / C = 6.1m 3滤液/小时 ; Q' = Qc = 6.10.08 = 0.488m 3滤饼/小时 第三节 离心分离简介 离心机和旋风(液)分离器都是利用离心力分离非均相混合物的设备。两者的主要区别 在于前者是由设备本身的旋转产生离心力,而后者是由混合物以切线方向进入设备引起的。 离心机的主要部件就是一个载着物料高速旋转的转鼓。旋转物所受的离心力的大小等于 其质量与离心加速度的乘积,即 ( ) 2 2 2 2 离心力 = mar = mr = mr 2n = 4 mrn 所以转鼓直径越大、转速越大,则旋转物所受的离心力越大,分离效果越好。 分离因数:离心机的分离因数定义为其产生的离心加速度与重力加速度之比,以 KC 表 示。据此,离心机有常速( KC 3000 )、高速( 3000 KC 50000 )和超速之分( KC 50000 )。 离心机按分离的方式有下列三种 (1)过滤式离心式机:鼓壁上开孔,覆以滤布,悬浮液注入其中随之旋转。液体受离 心力后穿过滤布及壁上的小孔排,而固体颗粒则截留在滤布上。 (2)沉降式离心机:鼓壁上无孔,悬浮液中的颗粒直径很小而浓度不大,在转鼓中发 离心沉降。清液一般从鼓上方的开口溢流而出,而颗粒在鼓壁上沉积到一定厚度之后被取出。 (3)分离式离心机:用于乳浊液的分离。非均相液体混合物被鼓带动旋转时,密度大 的趋向鼓壁运动,密度小的集中于鼓中央,两者分别从位于外周及中央的溢流口流出