第七节 气液传质设备 分类:板式塔:逐级接触式,内装塔板,气液传质在板上液层空间内进行: 填料塔:连续接触式,内装填料,气液质在填料润湿表面进行。 二、评价塔设备性能的指标1、生产能力大: 2、分离效率高: 3、阻力小,压降低 4、操作弹性太: 5、满足工业对生产设备的一股要求:结构简单、造价低、安装维修方便等。 §1、板式塔 (P257) 一。板式塔的设计音图 1、在每块塔板上气液两相必须保持密切而充分的接触,为传质过程提供足够大而且不断更新的相际 接触表面,以减小传质阻力: 2、在塔内应尽量使气液两相呈逆流流动,以提供较大的传质推动力。 板式塔:总体上气液呈逆流流动:每块塔板上呈均匀错流 :、与液两相接钟状态 废体 —连续相 气体 分散相 两相接触面积:气泡表面 2、泡沫接触状态液体 连续相 气体 一分敢相 两相接触面积:不断更新的液膜表面 3、喷射接触状态气体 一连续相液体—分散相 两相接触面积:不断更新的液滴表面 三、板式塔的类型(P314) 1、筛板塔的主要结构 塔板上有许多筛孔 提供气体上升的通道: 溢流堰 维持塔板上一定高度的液层,以保证在塔板上气液两相有足够的接触面积: 降液管 一作为液体从上层塔板流至下层塔板的通道。 2、泡罩 3、浮阀塔三种塔板的比较 生产能力: 筛板>→浮阀>泡罩 ●压降: 泡罩>浮阀>筛板: ●操作弹性:浮阀>泡罩>筛板: ●浩价: 泡罩>浮阀>筛板: ●板效 浮阀、筛板相当>泡罩。 四、其它类型塔 舌片塔板 1,舌形塔板与浮动舌形塔板 2.导向筛板 3.ADV浮阀塔板 五、气体通过塔板的压力降(P259) 由两部分构成:干板压降0与液 急压力降:△hohe 主要影响因素:气量1→△Ht1 液量1→△h1 板结构:开孔率1 六、筛板塔内气液两相的非理想流动 反向流动 液沫夹带 不均匀流动 气体 液体

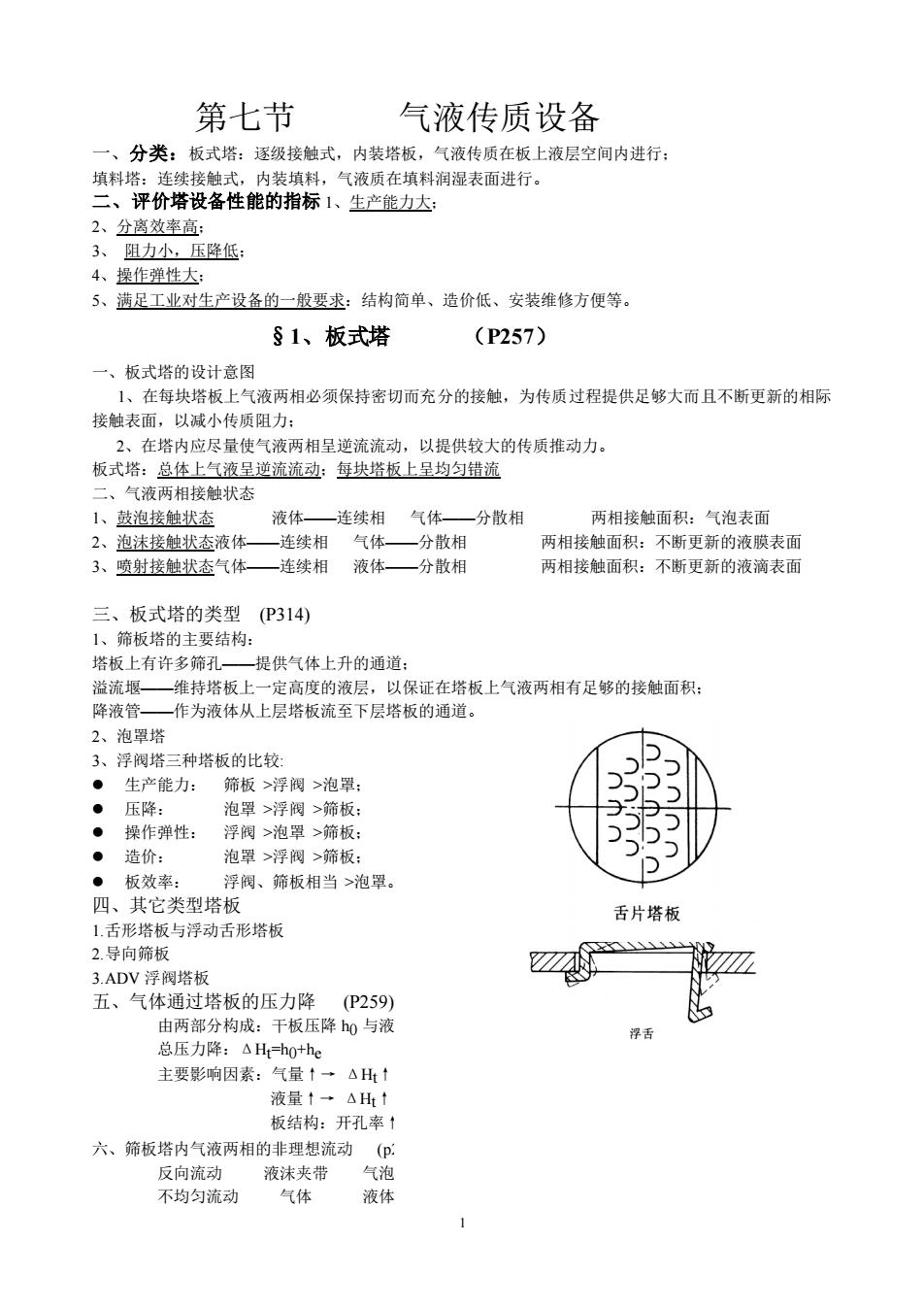

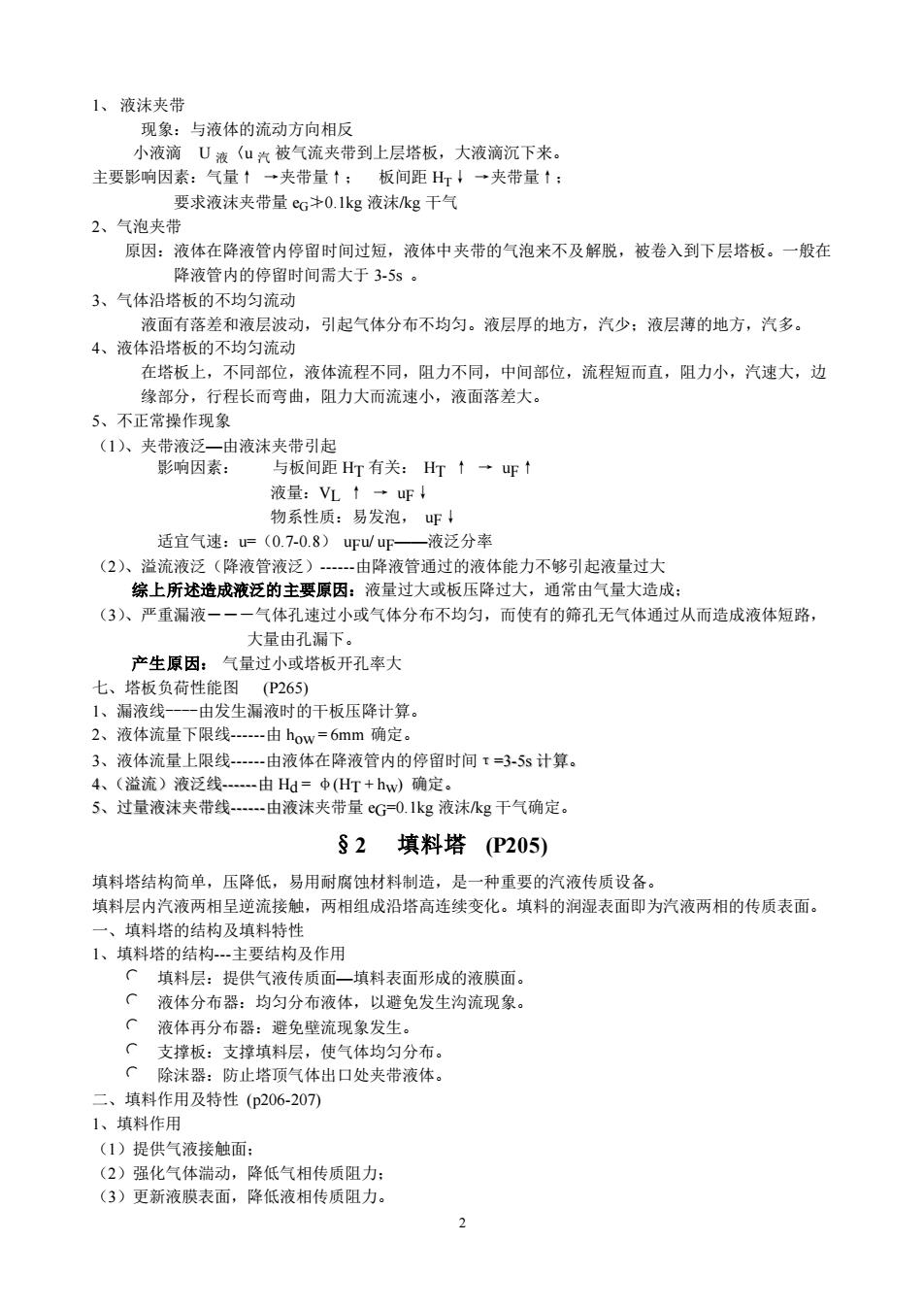

1 第七节 气液传质设备 一、分类:板式塔:逐级接触式,内装塔板,气液传质在板上液层空间内进行; 填料塔:连续接触式,内装填料,气液质在填料润湿表面进行。 二、评价塔设备性能的指标 1、生产能力大; 2、分离效率高; 3、 阻力小,压降低; 4、操作弹性大; 5、满足工业对生产设备的一般要求:结构简单、造价低、安装维修方便等。 §1、板式塔 (P257) 一、板式塔的设计意图 1、在每块塔板上气液两相必须保持密切而充分的接触,为传质过程提供足够大而且不断更新的相际 接触表面,以减小传质阻力; 2、在塔内应尽量使气液两相呈逆流流动,以提供较大的传质推动力。 板式塔:总体上气液呈逆流流动;每块塔板上呈均匀错流 二、气液两相接触状态 1、鼓泡接触状态 液体——连续相 气体——分散相 两相接触面积:气泡表面 2、泡沫接触状态液体——连续相 气体——分散相 两相接触面积:不断更新的液膜表面 3、喷射接触状态气体——连续相 液体——分散相 两相接触面积:不断更新的液滴表面 三、板式塔的类型 (P314) 1、筛板塔的主要结构: 塔板上有许多筛孔——提供气体上升的通道; 溢流堰——维持塔板上一定高度的液层,以保证在塔板上气液两相有足够的接触面积; 降液管——作为液体从上层塔板流至下层塔板的通道。 2、泡罩塔 3、浮阀塔三种塔板的比较: ⚫ 生产能力: 筛板 >浮阀 >泡罩; ⚫ 压降: 泡罩 >浮阀 >筛板; ⚫ 操作弹性: 浮阀 >泡罩 >筛板; ⚫ 造价: 泡罩 >浮阀 >筛板; ⚫ 板效率: 浮阀、筛板相当 >泡罩。 四、其它类型塔板 1.舌形塔板与浮动舌形塔板 2.导向筛板 3.ADV 浮阀塔板 五、气体通过塔板的压力降 (P259) 由两部分构成:干板压降 h0 与液层阻力 he。 总压力降:ΔHt=h0+he 主要影响因素:气量↑→ ΔHt↑; 液量↑→ ΔHt↑; 板结构:开孔率↑→u0 ↓ → ΔHt ↓ 六、筛板塔内气液两相的非理想流动 (p260) 反向流动 液沫夹带 气泡夹带 不均匀流动 气体 液体

1、液沫夹带 现象:与液体的流动方向相反 小液滴 U液(u光被气流夹带到上层塔板,大液滴沉下来。 主题影响因素:气量↑→夹带量↑:板间距H,!→夹带量↑: 要求液沫夹带量G+0.1kg液沫kg干气 2、气泡夹 原因:液体在降液管内停留时间过短,液体中夹带的气泡来不及解脱,被卷入到下层塔板。一般在 降液管内的停留时间需大于3-5s。 3、气体沿塔板的不均匀流动 液面有落差和液层波动,引起气体分布不均匀。液层厚的地方,汽少:液层薄的地方,汽多 4、液体沿塔板的不均匀流动 在塔板上,不同部位 液体流程不同,阻力不同,中间部位,流程短而直,阻力小,汽速大,边 缘部分,行程长而弯曲,阻力大而流速小,液面落差大。 5、不正常操作现象 (1)、夹带液泛一由液沫夹带引起 影响因素: 与板间距HT有关:HT↑→F↑ 液量:↑一F 物系性质:易发泡,F! 适宜气速:P(0.7-0.8)pu/up一 一液泛分率 (2、溢流液泛(降液管液泛)· 一由降液管通过的液体能力不够引起液量过大 综上所述造成液泛的主要原因:液量过大或板压降过大,通常由气量大造成: (3严重漏液 一一气体孔速过小或气体分布不均匀,而使有的筛孔无气体通过从而造成液体短路, 大量由孔漏 产生原因:气量过小或塔板开孔率大 七、塔板负荷性能图(P265) 1、漏液线一 一由发生漏液时的干板压降计算。 2、液体流量下限线-由how=6mm确定。 3、液体流量上限线 由液体在降液管内的停留时间t3-5s计算。 《(溢流)液泛线 -由Hd=φ(HT+hw)确定 5、过量液沫夹带线-由液沫夹带量G-0.Ikg液沫kg干气确定。 §2填料塔P205) 填料塔结构简单 ,压降低 易用耐腐蚀材料制造,是 一种重要的汽液传质设备 填料层内汽液两相呈逆流接触,两相组成沿塔高连续变化。填料的润湿表面即为汽液两相的传质表面。 一、填料塔的结构及填料特性 1、填料塔的结构一主要结构及作用 一填料层:提供气液传质面一填料表面形成的液膜面。 液体分布器:均匀分布液体,以游免发生沟流现象」 液体再分布器: 避免壁流现象发生 c 支撑板:支撑填料层,使气体均匀分布。 除沫器:防止塔顶气体出口处夹带液体。 二、填料作用及特性(p206-207刀 1、填料作用 (1)提供气液接触面 (2)强化气体湍动,降低气相传质阻力: (3)更新液膜表面,降低液相传质阻力

2 1、 液沫夹带 现象:与液体的流动方向相反 小液滴 U 液〈u 汽 被气流夹带到上层塔板,大液滴沉下来。 主要影响因素:气量↑ →夹带量↑; 板间距 HT↓ →夹带量↑; 要求液沫夹带量 eG≯0.1kg 液沫/kg 干气 2、气泡夹带 原因:液体在降液管内停留时间过短,液体中夹带的气泡来不及解脱,被卷入到下层塔板。一般在 降液管内的停留时间需大于 3-5s 。 3、气体沿塔板的不均匀流动 液面有落差和液层波动,引起气体分布不均匀。液层厚的地方,汽少;液层薄的地方,汽多。 4、液体沿塔板的不均匀流动 在塔板上,不同部位,液体流程不同,阻力不同,中间部位,流程短而直,阻力小,汽速大,边 缘部分,行程长而弯曲,阻力大而流速小,液面落差大。 5、不正常操作现象 (1)、夹带液泛—由液沫夹带引起 影响因素: 与板间距 HT 有关: HT ↑ → uF↑ 液量:VL ↑ → uF↓ 物系性质:易发泡, uF↓ 适宜气速:u=(0.7-0.8) uFu/ uF——液泛分率 (2)、溢流液泛(降液管液泛)------由降液管通过的液体能力不够引起液量过大 综上所述造成液泛的主要原因:液量过大或板压降过大,通常由气量大造成; (3)、严重漏液――-气体孔速过小或气体分布不均匀,而使有的筛孔无气体通过从而造成液体短路, 大量由孔漏下。 产生原因: 气量过小或塔板开孔率大 七、塔板负荷性能图 (P265) 1、漏液线----由发生漏液时的干板压降计算。 2、液体流量下限线------由 how = 6mm 确定。 3、液体流量上限线------由液体在降液管内的停留时间τ=3-5s 计算。 4、(溢流)液泛线------由 Hd = φ(HT + hw) 确定。 5、过量液沫夹带线------由液沫夹带量 eG=0.1kg 液沫/kg 干气确定。 §2 填料塔 (P205) 填料塔结构简单,压降低,易用耐腐蚀材料制造,是一种重要的汽液传质设备。 填料层内汽液两相呈逆流接触,两相组成沿塔高连续变化。填料的润湿表面即为汽液两相的传质表面。 一、填料塔的结构及填料特性 1、填料塔的结构---主要结构及作用 填料层:提供气液传质面—填料表面形成的液膜面。 液体分布器:均匀分布液体,以避免发生沟流现象。 液体再分布器:避免壁流现象发生。 支撑板:支撑填料层,使气体均匀分布。 除沫器:防止塔顶气体出口处夹带液体。 二、填料作用及特性 (p206-207) 1、填料作用 (1)提供气液接触面; (2)强化气体湍动,降低气相传质阻力; (3)更新液膜表面,降低液相传质阻力

鼓泡状态 泡沫状态 喷射状态 塔板上的气液接触状态 ,1t 3、常用填料(参看:P207图5一24) 拉西环(拉西环、鲍尔环、阶梯环) 形 状 鞍形(矩鞍形、弧鞍形) 波纹形(板波纹、网状波纹) 材料:陶瓷、金属、塑料 堆放:整砌、乱堆 三、填料塔内的流体力学特性 (P208-212) (一)气体通过填料层的压降(p247图5-25) 1、恒持液量区:L点以下,u小,气液流动几乎与气速无关。△P∝ul.8一2.0且基本与千填料平行。 2、载液区:L点以上,山大,阻碍液体顺畅下流,持液量增加,此为拦液现象,出现拦液现象时的气速 为载点气速,超过载点气速后,△P∝u2.0。 3、液泛区:U↑↑,液体在塔内积累而发生液泛,此时的气速称泛点气速。△P∝u斜率急剧增加。塔不 能正常操作。 (二)泛点气速的计算(p209图5-26) (三)持液量-操作时单位体积填料层内持有的液体体积。 四、板式塔与填料塔比较 (一)、板式塔适用于: 1、塔径较大: 2、所需传质单元数或理论板数较多: 3、热量需从塔内移除: 4、适于较小液量: 5、适于处理有悬浮物的液体: 6、板式塔便于侧线采出。 (二)、填料塔适用于: 1、处理有腐蚀性的物料: 2、填料塔压力降较小,适用于真空蒸馏: 3、适用于间歇蒸馏或热敏性物料的蒸馏: 4、适用于处理易发泡的液体

3 2、填料特性 (1)比表面积 a [m2/m3]、[1/m]。a 大,传质面积大。 (2)空隙率 ε [m3/m3]。 ε 大,传质阻力小,生产能力大。 (3)干填料因子 a/m3 与(湿)填料因子 φ 液泛条件下测得的 a/m3 — (湿)填料因子 φ。 (4)堆积密度 ρP [kg/m3] 单位体积填料的质量。 3、常用填料 (参看: P207 图 5—24) 环 拉西环 (拉西环、鲍尔环、阶梯环) 形 状 鞍形 (矩鞍形、弧鞍形) 波纹形(板波纹、网状波纹) 材料:陶瓷、金属 、塑料 堆放:整砌、乱堆 三、填料塔内的流体力学特性 (P208--212) (一)气体通过填料层的压降 (p247 图 5-25) 1、 恒持液量区:L 点以下, u 小,气液流动几乎与气速无关。ΔP∝u 1.8—2.0 且基本与干填料平行。 2、 载液区:L 点以上, u 大,阻碍液体顺畅下流,持液量增加,此为拦液现象,出现拦液现象时的气速 为载点气速,超过载点气速后,ΔP∝u >2.0 。 3、液泛区::U↑↑,液体在塔内积累而发生液泛,此时的气速称泛点气速。ΔP∝u 斜率急剧增加。塔不 能正常操作。 (二) 泛点气速的计算 (p209 图 5-26) (三) 持液量-----操作时单位体积填料层内持有的液体体积。 四、板式塔与填料塔比较 (一)、板式塔适用于: 1、塔径较大; 2、所需传质单元数或理论板数较多; 3、热量需从塔内移除; 4、适于较小液量; 5、适于处理有悬浮物的液体; 6、板式塔便于侧线采出。 (二)、填料塔适用于: 1、处理有腐蚀性的物料; 2、填料塔压力降较小,适用于真空蒸馏; 3、适用于间歇蒸馏或热敏性物料的蒸馏; 4、适用于处理易发泡的液体