第九章蒸发 本章教学要求: 1、掌握内容 (1)单效蒸发过程及其计算,如蒸发水量、加热蒸汽消耗量及传热面积计算:有效温度差及各种 温度差损失的来由及其计算: (2)蒸发器的生产能力和生产强度及其影响因素。 2、熟悉内容 (1)真空蒸发的特点及其应用: (2)多效燕发的流程及其计算要点: (3)蒸发操作效数限制及蒸发过程的节能措施: (4)蒸发过程的强化。 3、了解内容 (1)蒸发操作的特点及其在工业生产中的应用: (2)各种蒸发器的结构特点、性能及应用范围: (3)蒸发器的选型原则。 第一节概述 一、蒸发操作及其在工业中的应用 工程上把采用加热方法,将含有不挥发性溶质(通常为固体)的溶液在沸腾状态下,使其浓缩 的单元操作称为蒸发。蒸发操作广泛应用于化工、轻工、食品、医药等工业领域,其主要目的有以 下几个方面: 1、浓缩稀溶液直接制取产品或将浓溶液再处理(如冷却结晶)制取固体产品,例如电解烧碱 液的浓缩,食糖水溶液的浓缩及各种果汁的浓缩等: 2、同时浓缩溶液和回收溶剂,例如有机磷农药苯溶液的浓缩脱苯,中药生产中酒精浸出液的 蒸发等: 3、为了获得纯净的溶剂,例如海水淡化等

- 1 - 第九章 蒸 发 本章教学要求: 1、 掌握内容 (1)单效蒸发过程及其计算,如蒸发水量、加热蒸汽消耗量及传热面积计算;有效温度差及各种 温度差损失的来由及其计算; (2)蒸发器的生产能力和生产强度及其影响因素。 2、 熟悉内容 (1)真空蒸发的特点及其应用; (2)多效蒸发的流程及其计算要点; (3)蒸发操作效数限制及蒸发过程的节能措施; (4)蒸发过程的强化。 3、了解内容 (1)蒸发操作的特点及其在工业生产中的应用; (2)各种蒸发器的结构特点、性能及应用范围; (3)蒸发器的选型原则。 第一节 概述 一、蒸发操作及其在工业中的应用 工程上把采用加热方法,将含有不挥发性溶质(通常为固体)的溶液在沸腾状态下,使其浓缩 的单元操作称为蒸发。蒸发操作广泛应用于化工、轻工、食品、医药等工业领域,其主要目的有以 下几个方面: 1、浓缩稀溶液直接制取产品或将浓溶液再处理(如冷却结晶)制取固体产品,例如电解烧碱 液的浓缩,食糖水溶液的浓缩及各种果汁的浓缩等; 2、同时浓缩溶液和回收溶剂,例如有机磷农药苯溶液的浓缩脱苯,中药生产中酒精浸出液的 蒸发等; 3、为了获得纯净的溶剂,例如海水淡化等

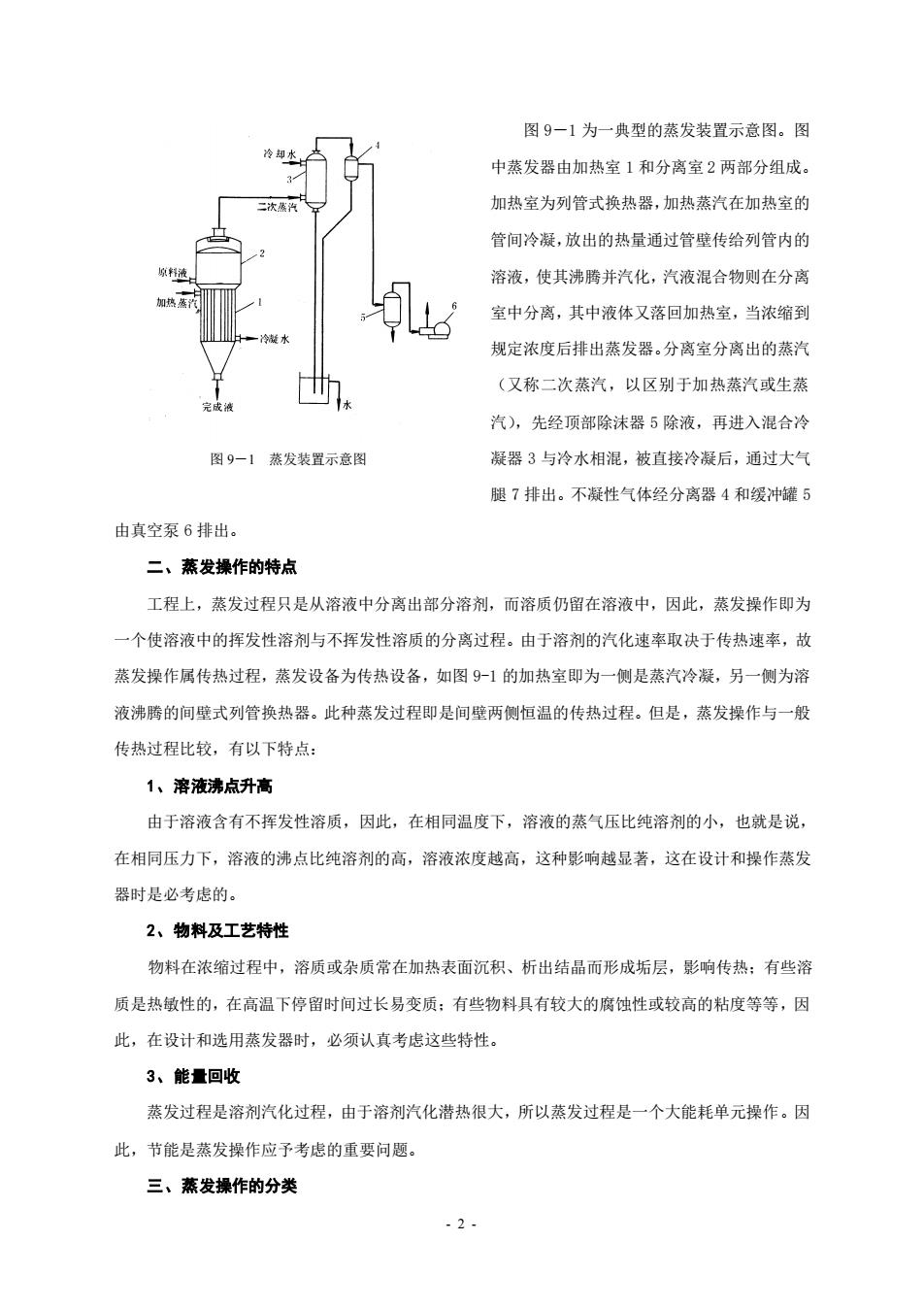

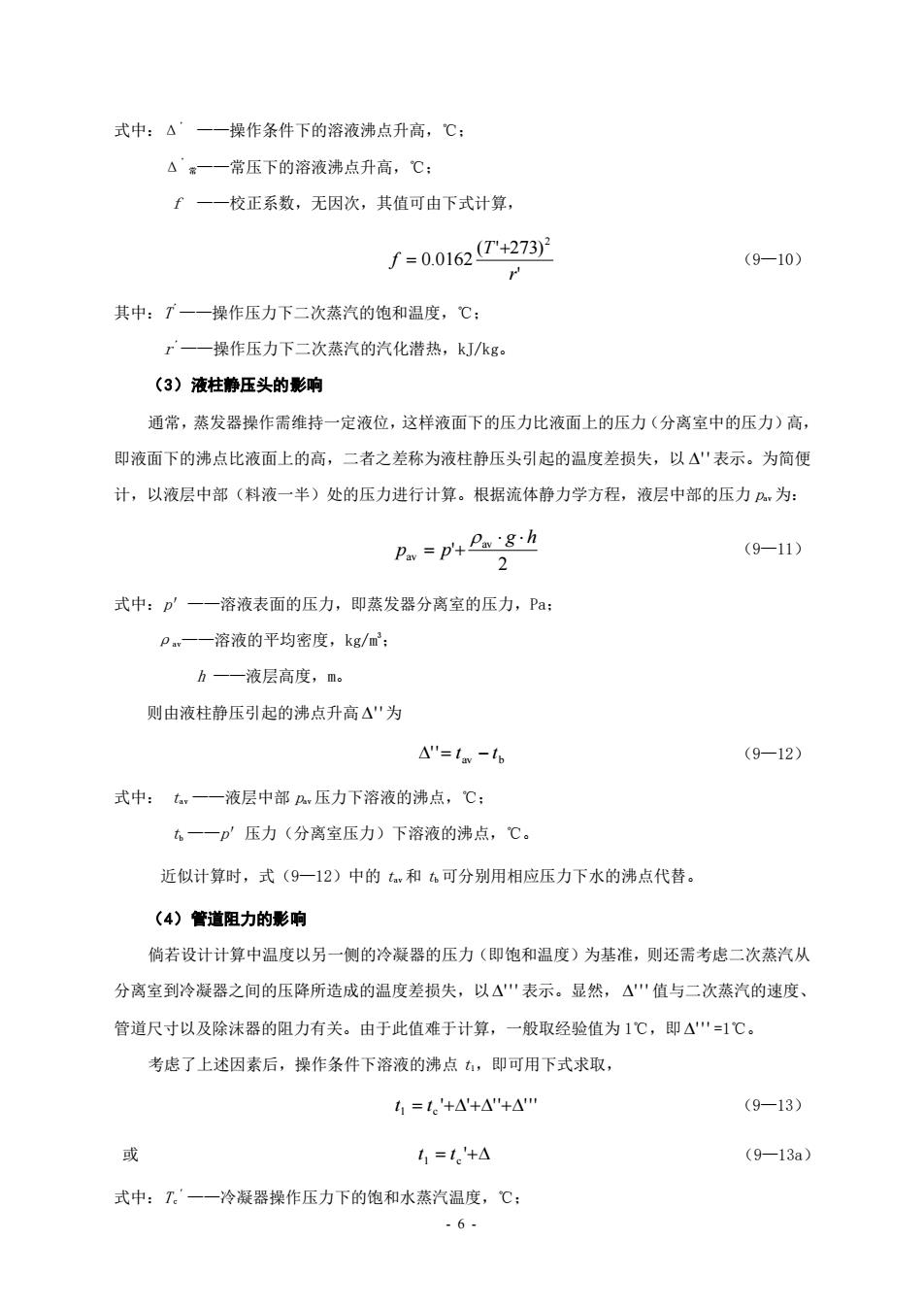

图9一1为一典型的蒸发装置示意图。图 中蒸发器由加热室1和分离室2两部分组成。 加热室为列管式换热器,加热燕汽在加热室的 管间冷凝,放出的热量通过管壁传给列管内的 溶液,使其沸腾并汽化,汽液混合物则在分离 室中分离,其中液体又落回加热室,当浓缩到 规定浓度后排出蒸发器。分离室分离出的蒸汽 (又称二次蒸汽,以区别于加热蒸汽或生蓉 汽),先经顶部除沫器5除液,再进入混合冷 图9一1蒸发装置示意图 凝器3与冷水相混,被直接冷凝后,通过大气 圈7排出。不凝性气体经分离器4和缓冲罐5 由真空泵6排出。 二、蒸发操作的特点 工程上,蒸发过程只是从溶液中分离出部分溶剂,而溶质仍留在溶液中,因此,蒸发操作即为 一个使溶液中的挥发性溶剂与不挥发性溶质的分离过程。由于溶剂的汽化速率取决于传热速率,故 蒸发操作属传热过程,蒸发设备为传热设备,如图9-1的加热室即为一侧是蒸汽冷凝,另一侧为溶 液沸腾的间壁式列管换热器。此种蒸发过程即是间壁两侧恒温的传热过程。但是,蒸发操作与一般 传热过程比较,有以下特点 1、溶液沸点升高 由于溶液含有不挥发性溶质,因此,在相同温度下,溶液的蒸气压比纯溶剂的小,也就是说, 在相同压力下,溶液的沸点比纯溶剂的高,溶液浓度越高,这种影响越显著,这在设计和操作蒸发 器时是必考虑的。 2、物料及工艺特性 物料在浓缩过程中,溶质或杂质常在加热表面沉积、析出结晶而形成垢层,影响传热:有些溶 质是热敏性的,在高温下停留时间过长易变质:有些物料具有较大的腐蚀性或较高的粘度等等,因 此,在设计和选用蒸发器时,必须认真考虑这些特性。 3、能量回收 蒸发过程是溶剂汽化过程,由于溶剂汽化潜热很大,所以蒸发过程是一个大能耗单元操作。因 此,节能是蒸发操作应予考虑的重要问题。 三、蒸发操作的分类

- 2 - 图 9-1 为一典型的蒸发装置示意图。图 中蒸发器由加热室 1 和分离室 2 两部分组成。 加热室为列管式换热器,加热蒸汽在加热室的 管间冷凝,放出的热量通过管壁传给列管内的 溶液,使其沸腾并汽化,汽液混合物则在分离 室中分离,其中液体又落回加热室,当浓缩到 规定浓度后排出蒸发器。分离室分离出的蒸汽 (又称二次蒸汽,以区别于加热蒸汽或生蒸 汽),先经顶部除沫器 5 除液,再进入混合冷 凝器 3 与冷水相混,被直接冷凝后,通过大气 腿 7 排出。不凝性气体经分离器 4 和缓冲罐 5 由真空泵 6 排出。 二、蒸发操作的特点 工程上,蒸发过程只是从溶液中分离出部分溶剂,而溶质仍留在溶液中,因此,蒸发操作即为 一个使溶液中的挥发性溶剂与不挥发性溶质的分离过程。由于溶剂的汽化速率取决于传热速率,故 蒸发操作属传热过程,蒸发设备为传热设备,如图 9-1 的加热室即为一侧是蒸汽冷凝,另一侧为溶 液沸腾的间壁式列管换热器。此种蒸发过程即是间壁两侧恒温的传热过程。但是,蒸发操作与一般 传热过程比较,有以下特点: 1、溶液沸点升高 由于溶液含有不挥发性溶质,因此,在相同温度下,溶液的蒸气压比纯溶剂的小,也就是说, 在相同压力下,溶液的沸点比纯溶剂的高,溶液浓度越高,这种影响越显著,这在设计和操作蒸发 器时是必考虑的。 2、物料及工艺特性 物料在浓缩过程中,溶质或杂质常在加热表面沉积、析出结晶而形成垢层,影响传热;有些溶 质是热敏性的,在高温下停留时间过长易变质;有些物料具有较大的腐蚀性或较高的粘度等等,因 此,在设计和选用蒸发器时,必须认真考虑这些特性。 3、能量回收 蒸发过程是溶剂汽化过程,由于溶剂汽化潜热很大,所以蒸发过程是一个大能耗单元操作。因 此,节能是蒸发操作应予考虑的重要问题。 三、蒸发操作的分类 图 9-1 蒸发装置示意图

1、按操作压力分,可分为常压、加压和减压(真空)蒸发操作,即在常压(大气压)下,高 于或低于大气压下操作。很显然,对于热敏性物料,如抗生素溶液、果汁等应在减压下进行。而高 粘度物料就应采用加压高温热源加热(如导热油、熔盐等)进行蒸发。 2、按效数分,可分为单效与多效蒸发。若蒸发产生的二次蒸汽直接冷凝不再利用,称为单效 蒸发,如图9-1所示,即为单效真空蒸发。若将二次蒸汽作为下一效加热蒸汽,并将多个蒸发器串 联,此蒸发过程即为多效蒸发。 3、按蒸发模式分,可分为间歇蒸发与连续蒸发。工业上大规模的生产过程通常采用的是连续 蒸发。 由于工业上被蒸发的溶液大多为水溶液,故本章仅讨论水溶液的蒸发。但其基本原理和设备对 于非水溶液的蒸发,原则上也适用或可作参考。 第二节单效蒸发与真空蒸发 9-2-1单效蒸发设计计算 单效蒸发设计计算内容有: ①确定水的蒸发量 ②加热燕汽消耗量: ③蒸发器所需传热面积。 在给定生产任务和操作条件,如进科量、温度和浓度,完成液的浓度,加热蒸汽的压力和冷凝 器操作压力的情况下,上述任务可通过物料衡算、热量衡算和传热速率方程求解, 一、蒸发水量的计算 对图4-2所示蒸发器进行溶质的物料衡算,可得 FXo=(F-W)x =Lx 由此可得水的蒸发量 W-F-) (9-1) 及完成液的浓度 (9-2) 式中: P一原料液量,kg/h: -一蒸发水量,kg/h: L一一完成液量,kg/h: %一一原料液中溶质的浓度,质量分数: 3

- 3 - 1、按操作压力分,可分为常压、加压和减压(真空)蒸发操作,即在常压(大气压)下,高 于或低于大气压下操作。很显然,对于热敏性物料,如抗生素溶液、果汁等应在减压下进行。而高 粘度物料就应采用加压高温热源加热(如导热油、熔盐等)进行蒸发。 2、按效数分,可分为单效与多效蒸发。若蒸发产生的二次蒸汽直接冷凝不再利用,称为单效 蒸发,如图 9-1 所示,即为单效真空蒸发。若将二次蒸汽作为下一效加热蒸汽,并将多个蒸发器串 联,此蒸发过程即为多效蒸发。 3、按蒸发模式分,可分为间歇蒸发与连续蒸发。工业上大规模的生产过程通常采用的是连续 蒸发。 由于工业上被蒸发的溶液大多为水溶液,故本章仅讨论水溶液的蒸发。但其基本原理和设备对 于非水溶液的蒸发,原则上也适用或可作参考。 第二节 单效蒸发与真空蒸发 9-2-1 单效蒸发设计计算 单效蒸发设计计算内容有: ①确定水的蒸发量; ②加热蒸汽消耗量; ③蒸发器所需传热面积。 在给定生产任务和操作条件,如进料量、温度和浓度,完成液的浓度,加热蒸汽的压力和冷凝 器操作压力的情况下,上述任务可通过物料衡算、热量衡算和传热速率方程求解。 一、蒸发水量的计算 对图 4-2 所示蒸发器进行溶质的物料衡算,可得 0 1 1 Fx = (F −W)x = Lx 由此可得水的蒸发量 (1 ) 1 0 x x W = F − (9—1) 及完成液的浓度 F W Fx x − = 0 1 (9—2) 式中: F——原料液量,kg/h; W——蒸发水量,kg/h; L——完成液量,kg/h; x0——原料液中溶质的浓度,质量分数;

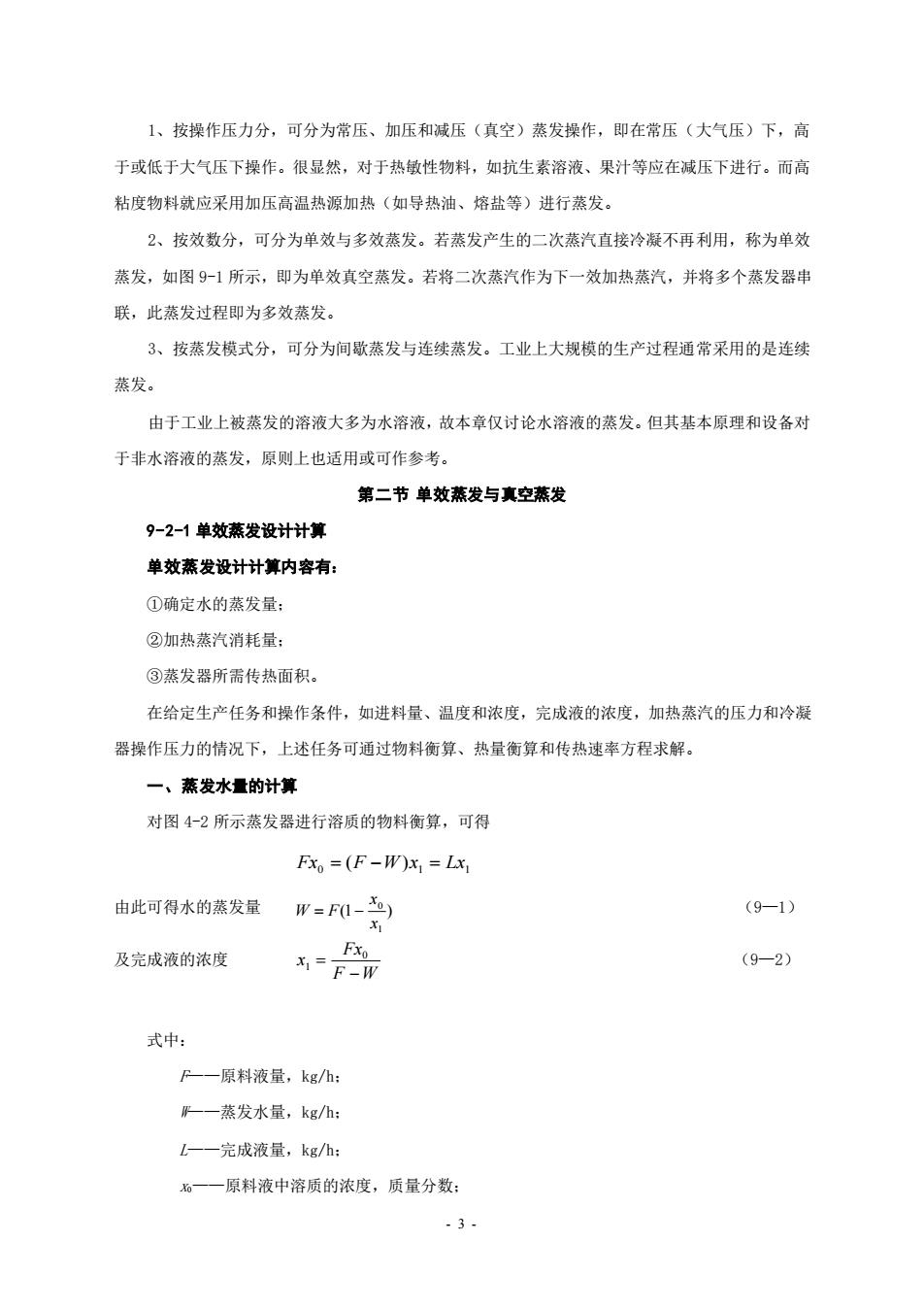

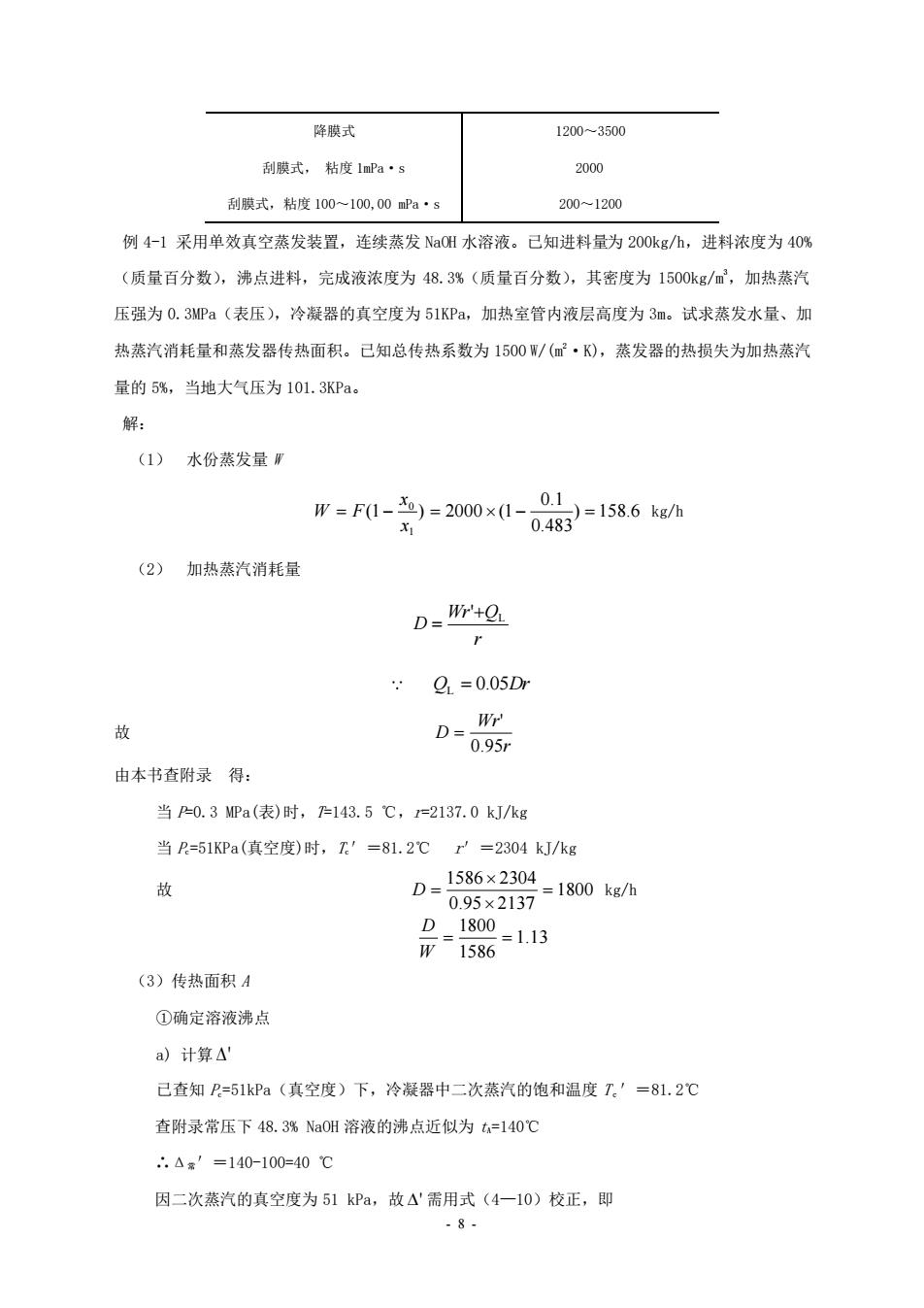

一—完成液中溶质的浓度,质量分数 二、加热蒸汽消耗量的计算 加热蒸汽用量可通过热量衡算求得 二次汽W,T 即对图42作热量衡算可得: DH+Fho WH'+Lh+Dhe+ (9-3) : 或Q=DH-h)=WH+Lh-Fh。+Q(9-3a) 式中: H一一加热蒸汽的焓,kJ/kg: H一一二次蒸汽的格,kJ/kg: 一—原料液的,k/kg (F-w).名 一—完成液的格,kJ/kg: 图92单效蒸发器 反一一加热室排出冷凝液的培,kJ/h: Q一一蒸发器的热负荷或传热速率,kJ/h: A一一热损失,可取Q的某一百分数,k灯/kg a、a一一为原料、完成液的比热,kJ/(kg·℃)。 考虑溶液浓缩热不大,并将H取下饱和蒸汽的焓,则(9一3a)式可写成: D=FCo(h-1)+Wr+Q (4-4) 式中:r,r一一分别为加热蒸汽和二次蒸汽的汽化潜热,kJ/kg。 若原料由预热器加热至沸点后进料(沸点进料),即。,并不计热损失,则(4一5)式可写 为: D=W (9-5) 或 2.t W-T (9-5a) 式中:川哪称为单位蒸汽消耗量,它表示加热蒸汽的利用程度,也称蒸汽的经济性。由于蒸汽的汽 化潜热随压力变化不大,故下=。对单效蒸发而言,川=1,即蒸发一千克水需要约一千克加 热蒸汽,实际操作中由于存在热损失等原因,叫"≈1。可见单效蒸发的能耗很大,是很不经济的。 三、传热面积的计算 蒸发器的传热面积可通过传热速率方程求得,即: -4-

- 4 - x1——完成液中溶质的浓度,质量分数。 二、加热蒸汽消耗量的计算 加热蒸 汽 用 量 可 通 过 热 量 衡 算 求 得 , 即对图 4-2 作热量衡算可得: DH + Fh0 = WH + Lh1 + Dhc + QL ‘ (9—3) 或 1 0 L Q = D(H − hc ) = WH + Lh − Fh + Q ‘ (9—3a) 式中: H ——加热蒸汽的焓,kJ/kg ; H´——二次蒸汽的焓,kJ/kg ; h0 ——原料液的焓,kJ/kg ; h1 ——完成液的焓,kJ/kg ; hc ——加热室排出冷凝液的焓,kJ/h ; Q ——蒸发器的热负荷或传热速率,kJ/h ; QL ——热损失,可取 Q 的某一百分数,kJ/kg ; c0、c1——为原料、完成液的比热,kJ/(kg·℃) 。 考虑溶液浓缩热不大,并将 H´取 t1 下饱和蒸汽的焓,则(9—3a)式可写成: r FC t t Wr Q D 0 1 0 L ( − ) + '+ = (4—4) 式中: r 、r´——分别为加热蒸汽和二次蒸汽的汽化潜热,kJ/kg。 若原料由预热器加热至沸点后进料(沸点进料),即 t0=t1,并不计热损失,则(4—5)式可写 为: r Wr D ' = (9—5) 或 r r W D ' = (9—5a) 式中:D/W 称为单位蒸汽消耗量,它表示加热蒸汽的利用程度,也称蒸汽的经济性。由于蒸汽的汽 化潜热随压力变化不大,故 r = r´。对单效蒸发而言,D/W =1,即蒸发一千克水需要约一千克加 热蒸汽,实际操作中由于存在热损失等原因,D/W ≈1。可见单效蒸发的能耗很大,是很不经济的。 三、传热面积的计算 蒸发器的传热面积可通过传热速率方程求得,即: 图 9-2 单效蒸发器

Q=K·AM (9-6) (9-6a) 式中:A一一蒸发器的传热面积,m: K一一蒸发器的总传热系数,/(K): 4t。一一传热平均温度差,℃: Q一—蒸发器的热负荷,T或kJ/kg。 式(9一6)中,Q可通过对加热室作热量衡算求得。若忽略热损失,Q即为加热蒸汽冷凝放出 的热量,即 Q=D(H-h.)=Dr (9-7) 但在确定△,和时,却有别于一般换热器的计算方法。 1、传热平均温度差△t的确定 在蒸发操作中,蒸发器加热室一侧是蒸汽冷凝,另一侧为液体沸腾,因此其传热平均温度差应 为: Nm=T-h (9-8) 式中:T一一加热蒸汽的温度,℃: 4一一操作条件下溶液的沸点,℃。 应该指出,溶液的沸点,不仅受蒸发器内液面压力影响,而且受溶液浓度、液位深度等因素影 响。因此,在计算△七时需考虑这些因素。下面分别予以介绍。 (1)溶液浓度的影响 溶液中由于有溶质存在,因此其蒸气压比纯水的低。换言之,一定压强下水溶液的沸点比纯水 高,它们的差值称为溶液的沸点升高,以△'表示。影响△'的主要因素为溶液的性质及其浓度。一 般,有机物溶液的△'较小:无机物溶液的△'较大:稀溶液的△'不大,但随浓度增高,△'值增高 较大。例如,7.4%的Na0H溶液在101.33KPa下其沸点为102℃,△'仅为2℃,而48.3℃Na0阳溶 液,其沸点为140℃,4'值达40℃之多。 各种溶液的沸点由实验确定,也可由手册或本书附录查取。 (2)压强的影响 当蒸发操作在加压或减压条件下进行时,若缺乏实验数据,则似按下式估算△',即 △'=A'茶 (9-9) -5

- 5 - m Q = K At (9—6) 或 m K t Q A = (9—6a) 式中: A ——蒸发器的传热面积,m 2 ; K ——蒸发器的总传热系数,W/(m2 •K); Δtm——传热平均温度差,℃; Q ——蒸发器的热负荷,W 或 kJ/kg。 式(9—6)中,Q 可通过对加热室作热量衡算求得。若忽略热损失,Q 即为加热蒸汽冷凝放出 的热量,即 Q = D(H − h ) = Dr c (9—7) 但在确定Δtm 和 K 时,却有别于一般换热器的计算方法。 1、 传热平均温度差Δtm 的确定 在蒸发操作中,蒸发器加热室一侧是蒸汽冷凝,另一侧为液体沸腾,因此其传热平均温度差应 为: m 1 t = T −t (9—8) 式中: T ——加热蒸汽的温度,℃; t1 ——操作条件下溶液的沸点,℃ 。 应该指出,溶液的沸点,不仅受蒸发器内液面压力影响,而且受溶液浓度、液位深度等因素影 响。因此,在计算Δtm 时需考虑这些因素。下面分别予以介绍。 (1)溶液浓度的影响 溶液中由于有溶质存在,因此其蒸气压比纯水的低。换言之,一定压强下水溶液的沸点比纯水 高,它们的差值称为溶液的沸点升高,以 ' 表示。影响 ' 的主要因素为溶液的性质及其浓度。一 般,有机物溶液的 ' 较小;无机物溶液的 ' 较大;稀溶液的 ' 不大,但随浓度增高, ' 值增高 较大。例如,7.4%的 NaOH 溶液在 101.33KPa 下其沸点为 102℃, ' 仅为 2℃,而 48.3℃NaOH 溶 液,其沸点为 140℃, ' 值达 40℃之多。 各种溶液的沸点由实验确定,也可由手册或本书附录查取。 (2)压强的影响 当蒸发操作在加压或减压条件下进行时,若缺乏实验数据,则似按下式估算 ' ,即 ' = f' 常 (9—9)

式中:△'一一操作条件下的溶液沸点升高,℃ △'一一常压下的溶液沸点升高,℃: 「一一校正系数,无因次,其值可由下式计算, f=0.0162T+273)2 (9-10) 其中:T一一操作压力下二次蒸汽的饱和温度,℃: r一—操作压力下二次蒸汽的汽化潜热,kJ/kg (3)液柱静压头的影响 通常,蒸发器操作需维持一定液位,这样液面下的压力比液面上的压力(分离室中的压力)高, 即液面下的沸点比液面上的高,二者之差称为液柱静压头引起的温度差损失,以△"表示。为简便 计,以液层中部(料液一半)处的压力进行计算。根据流体静力学方程,液层中部的压力,为: Pw=p'+ (9-11) 2 式中:p'一一溶液表面的压力,即蒸发器分离室的压力,Pa: P。一一溶液的平均密度,kg/m: h一一液层高度,m。 则由液柱静压引起的沸点升高△"为 A'=1m-6 (9-12) 式中:t,一一液层中部.压力下溶液的沸点,℃: 一一p压力(分离室压力)下溶液的沸点,℃。 近似计算时,式(9一12)中的t和飞可分别用相应压力下水的沸点代替。 (4)管道阻力的影响 倘若设计计算中温度以另一侧的冷凝器的压力(即饱和温度)为基准,则还需考虑二次蒸汽从 分离室到冷凝器之间的压降所造成的温度差损失,以△“表示。显然,△"值与二次蒸汽的速度、 管道尺寸以及除沫器的阻力有关。由于此值难于计算,一般取经验值为1℃,即△“=1℃。 考虑了上述因素后,操作条件下溶液的沸点,即可用下式求取, 4=1'+'+"+" (9-13) 辛 11=t'+△ (9-13a) 式中:T'一一冷凝器操作压力下的饱和水蒸汽温度,℃C: -6-

- 6 - 式中:Δ’ ——操作条件下的溶液沸点升高,℃; Δ ’ 常——常压下的溶液沸点升高,℃; f ——校正系数,无因次,其值可由下式计算, ' ( ' 273) 0.0162 2 r T f + = (9—10) 其中:T ’ ——操作压力下二次蒸汽的饱和温度,℃; r ’ ——操作压力下二次蒸汽的汽化潜热,kJ/kg。 (3)液柱静压头的影响 通常,蒸发器操作需维持一定液位,这样液面下的压力比液面上的压力(分离室中的压力)高, 即液面下的沸点比液面上的高,二者之差称为液柱静压头引起的温度差损失,以 ' ' 表示。为简便 计,以液层中部(料液一半)处的压力进行计算。根据流体静力学方程,液层中部的压力 pav 为: 2 ' av av g h p p = + (9—11) 式中:p'——溶液表面的压力,即蒸发器分离室的压力,Pa; ρav——溶液的平均密度,kg/m3; h ——液层高度,m。 则由液柱静压引起的沸点升高 ' ' 为 av b '' = t − t (9—12) 式中: tav ——液层中部 pav 压力下溶液的沸点,℃; tb ——p'压力(分离室压力)下溶液的沸点,℃。 近似计算时,式(9—12)中的 tav 和 tb 可分别用相应压力下水的沸点代替。 (4)管道阻力的影响 倘若设计计算中温度以另一侧的冷凝器的压力(即饱和温度)为基准,则还需考虑二次蒸汽从 分离室到冷凝器之间的压降所造成的温度差损失,以 ' ' ' 表示。显然, ' ' ' 值与二次蒸汽的速度、 管道尺寸以及除沫器的阻力有关。由于此值难于计算,一般取经验值为 1℃,即 ' ' ' =1℃。 考虑了上述因素后,操作条件下溶液的沸点 t1,即可用下式求取, ' ' '' ''' t 1 = t c + + + (9—13) 或 t 1 = t c '+ (9—13a) 式中:Tc '——冷凝器操作压力下的饱和水蒸汽温度,℃;

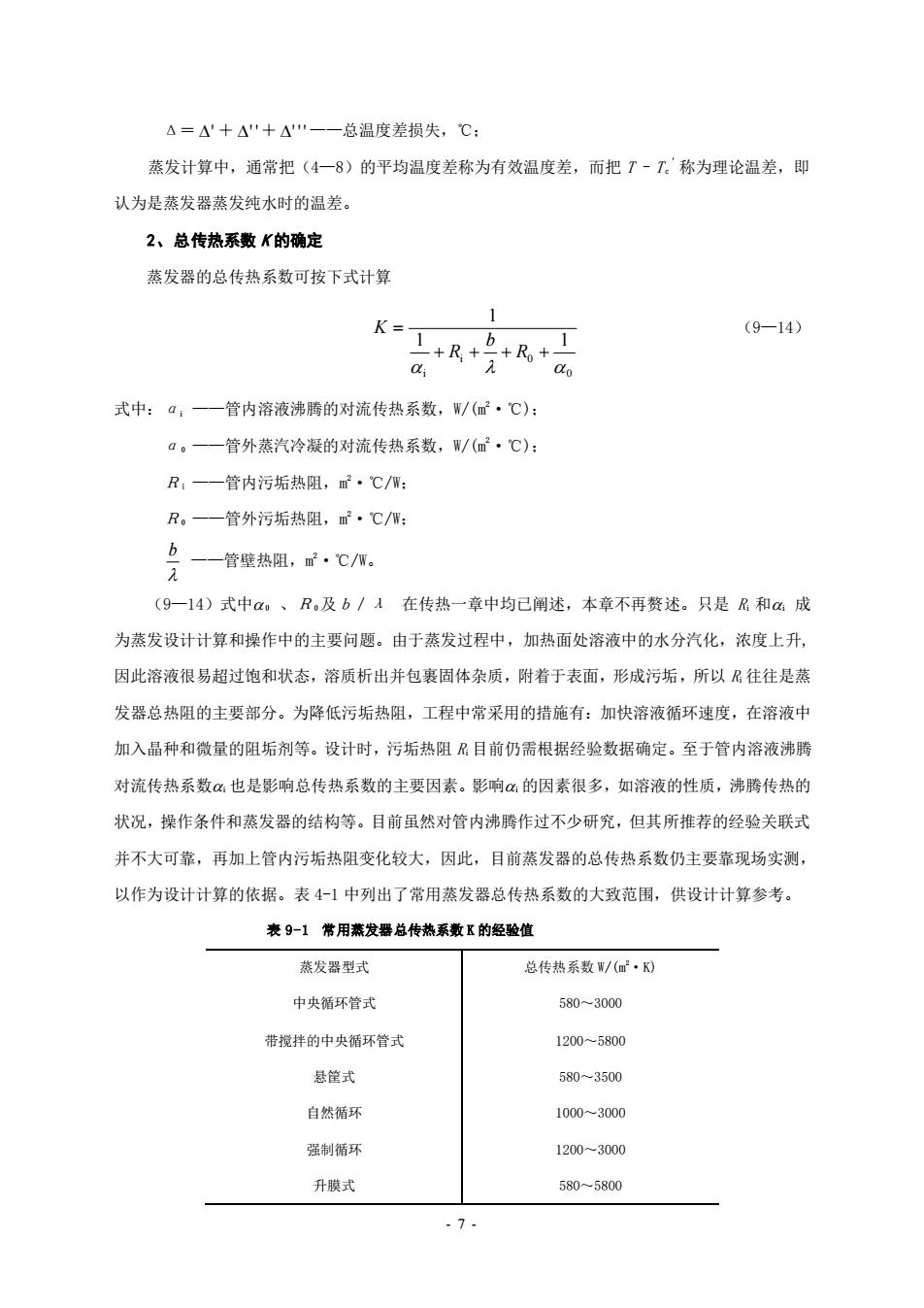

△=△'十△'+△"一一总温度差损失,℃: 蒸发计算中,通常把(4一8)的平均温度差称为有效温度差,而把T-1。称为理论温差,即 认为是燕发器蒸发纯水时的温差。 2、总传热系数K的确定 蒸发器的总传热系数可按下式计算 1 (9-14) 式中:a,一管内溶液沸腾的对流传热系数,/(血·℃): 口,一一管外蒸汽冷凝的对流传热系数,/(m.℃): R -管内污垢热阻,·℃m R,一一管外污垢热阻,㎡·℃/m: b 一一管壁热阻,℃/N。 (9-l4)式中a,、r,及b/1在传热一章中均已阐述,本章不再赘述。只是尼和a成 为蒸发设计计算和操作中的主要问题。由于蒸发过程中,加热面处溶液中的水分汽化,浓度上升, 因此溶液很易超过饱和状态,溶质析出并包裹周体杂质,附着于表面,形成污垢,所以R往往是蒸 发器总热阻的主要部分。为降低污垢热阻,工程中常采用的措施有:加快溶液循环速度,在溶液中 加入晶种和微量的阻垢剂等。设计时,污垢热阻R目前仍需根据经验数据确定。至于管内溶液沸腾 对流传热系数a,也是影响总传热系数的主要因素。影响α,的因素很多,如溶液的性质,沸腾传热的 状况,操作条件和蒸发器的结构等。目前虽然对管内沸腾作过不少研究,但其所推荐的经验关联式 并不大可靠,再加上管内污垢热阻变化较大,因此,目前蒸发器的总传热系数仍主要靠现场实测, 以作为设计计算的依据。表4-1中列出了常用蒸发器总传热系数的大致范围,供设计计算参考。 表9-1常用蒸发器总传热系数瓜的经验值 蒸发器型式 总传热系数W/(■·) 中央循环管式 580-3000 带搅拌的中央循环管式 1200-5800 悬筐式 580-3500 自然循环 1000~3000 强制循环 1200-3000 升膜式 580-5800 7

- 7 - Δ= ' + ' ' + ' ' ' ——总温度差损失,℃; 蒸发计算中,通常把(4—8)的平均温度差称为有效温度差,而把 T –Tc '称为理论温差,即 认为是蒸发器蒸发纯水时的温差。 2、总传热系数 K 的确定 蒸发器的总传热系数可按下式计算 0 i 0 i 1 1 1 + + + + = R b R K (9—14) 式中:αi ——管内溶液沸腾的对流传热系数,W/(m2·℃); α0 ——管外蒸汽冷凝的对流传热系数,W/(m2·℃); Ri ——管内污垢热阻,m 2·℃/W; R0 ——管外污垢热阻,m 2·℃/W; b ——管壁热阻,m 2·℃/W。 (9—14)式中0 、R0及b/λ 在传热一章中均已阐述,本章不再赘述。只是 Ri 和i 成 为蒸发设计计算和操作中的主要问题。由于蒸发过程中,加热面处溶液中的水分汽化,浓度上升, 因此溶液很易超过饱和状态,溶质析出并包裹固体杂质,附着于表面,形成污垢,所以 Ri 往往是蒸 发器总热阻的主要部分。为降低污垢热阻,工程中常采用的措施有:加快溶液循环速度,在溶液中 加入晶种和微量的阻垢剂等。设计时,污垢热阻 Ri 目前仍需根据经验数据确定。至于管内溶液沸腾 对流传热系数i 也是影响总传热系数的主要因素。影响i 的因素很多,如溶液的性质,沸腾传热的 状况,操作条件和蒸发器的结构等。目前虽然对管内沸腾作过不少研究,但其所推荐的经验关联式 并不大可靠,再加上管内污垢热阻变化较大,因此,目前蒸发器的总传热系数仍主要靠现场实测, 以作为设计计算的依据。表 4-1 中列出了常用蒸发器总传热系数的大致范围,供设计计算参考。 表 9-1 常用蒸发器总传热系数 K 的经验值 蒸发器型式 总传热系数 W/(m2·K) 中央循环管式 580~3000 带搅拌的中央循环管式 1200~5800 悬筐式 580~3500 自然循环 1000~3000 强制循环 1200~3000 升膜式 580~5800

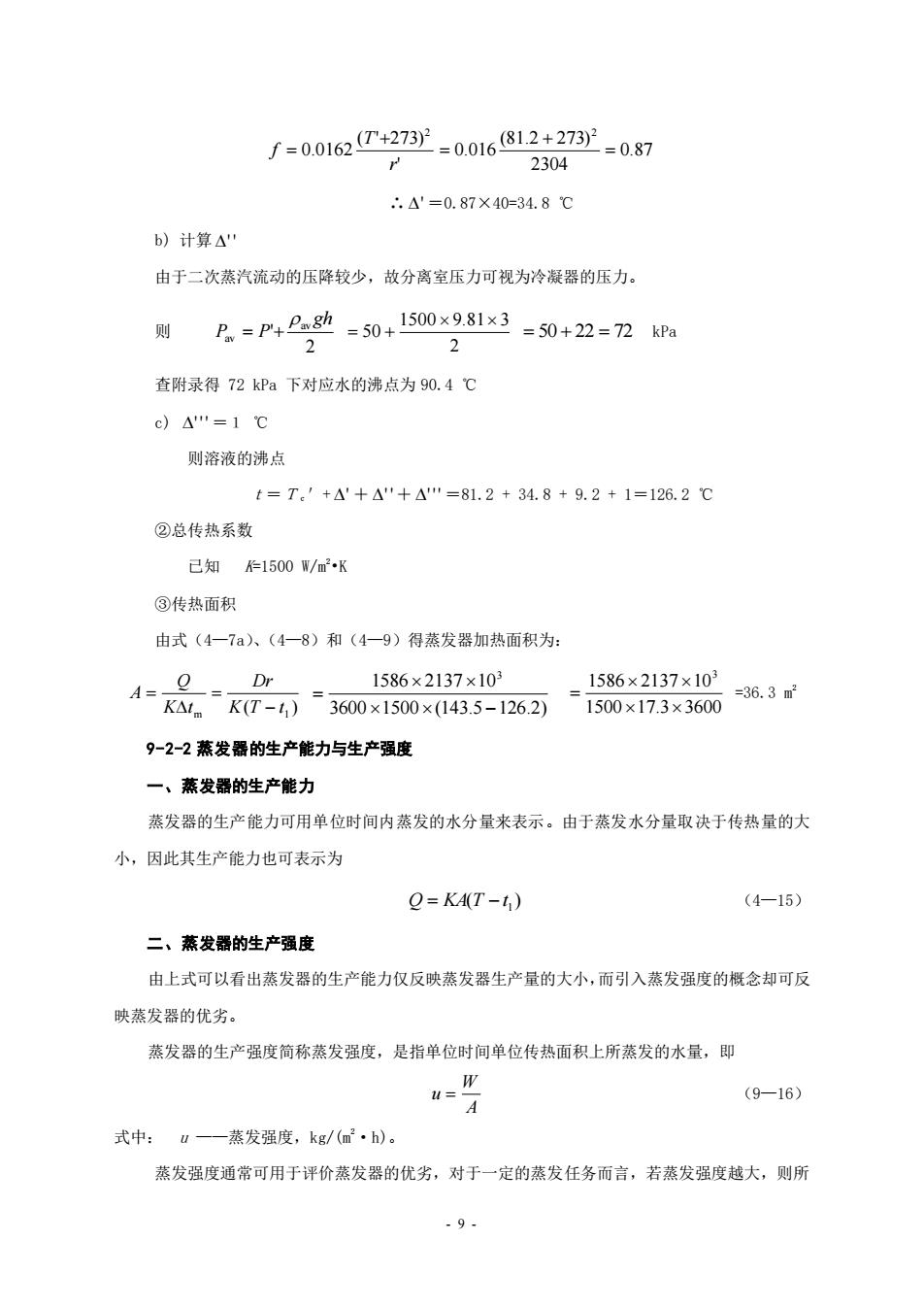

降膜式 1200~3500 刮膜式,粘度lmPa·s 2000 刮膜式,粘度100~10,00P胸·。 200~1200 例4-1采用单效真空燕发装置,连续蒸发a0H水溶液。己知进料量为200kg/h,进料浓度为40% (质量百分数),沸点进料,完成液浓度为483%(质量百分数),其密度为1500kg/m,加热蒸汽 压强为0.3WPa(表压),冷凝器的真空度为51KPa,加热室管内液层高度为3m。试求蒸发水量、加 热蒸汽消耗量和蒸发器传热面积。已知总传热系数为1500/(·),蒸发器的热损失为加热蒸汽 量的5%,当地大气压为101.3XPa。 解: (1)水份蒸发量㎡ r=R0-=200xl-g0g-=1586en (2)加热蒸汽消耗量 D=Wr'+Q Q=0.05Dr D=095r 由本书查附录得: 当0.3MPa(表)时,143.5℃,=2137.0kJ/kg 当P=51KPa(真空度)时,T'=81.2Cr=2304kJ/kg D-5859-1mn D1800 P156=113 (3)传热面积A ①确定溶液沸点 a)计算△' 己查知P=51kPa(真空度)下,冷凝器中二次蒸汽的饱和温度T.'=81.2℃ 查附录常压下48.3%Na0H溶液的沸点近似为t=140℃ △x'=140-100=40℃ 因二次蒸汽的真空度为51kPa,故△'需用式(4一10)校正,即 -8-

- 8 - 降膜式 1200~3500 刮膜式, 粘度 1mPa·s 2000 刮膜式,粘度 100~100,00 mPa·s 200~1200 例 4-1 采用单效真空蒸发装置,连续蒸发 NaOH 水溶液。已知进料量为 200kg/h,进料浓度为 40% (质量百分数),沸点进料,完成液浓度为 48.3%(质量百分数),其密度为 1500kg/m3,加热蒸汽 压强为 0.3MPa(表压),冷凝器的真空度为 51KPa,加热室管内液层高度为 3m。试求蒸发水量、加 热蒸汽消耗量和蒸发器传热面积。已知总传热系数为 1500 W/(m2·K),蒸发器的热损失为加热蒸汽 量的 5%,当地大气压为 101.3KPa。 解: (1) 水份蒸发量 W (1 ) 1 0 x x W = F − ) 158.6 0.483 0.1 = 2000 (1− = kg/h (2) 加热蒸汽消耗量 r Wr Q D L '+ = Q 0.05Dr L = 故 r Wr D 0.95 ' = 由本书查附录 得: 当 P=0.3 MPa(表)时,T=143.5 ℃,r=2137.0 kJ/kg 当 Pc=51KPa(真空度)时,Tc'=81.2℃ r'=2304 kJ/kg 故 1800 0.95 2137 1586 2304 = D = kg/h 1.13 1586 1800 = = W D (3)传热面积 A ①确定溶液沸点 a) 计算 ' 已查知 Pc=51kPa(真空度)下,冷凝器中二次蒸汽的饱和温度 Tc'=81.2℃ 查附录常压下 48.3% NaOH 溶液的沸点近似为 tA=140℃ ∴Δ常'=140-100=40 ℃ 因二次蒸汽的真空度为 51 kPa,故 ' 需用式(4—10)校正,即

/=00162+273=0016812+273=0.87 2304 △'=0.87×40=34.8℃ b)计算△" 由于二次蒸汽流动的压降较少,故分离室压力可视为冷凝器的压力。 则 P=P4P,8驰=50+1500×981x3=50+22=7nka 2 2 查附录得72kPa下对应水的沸点为90.4℃ c)A"=1℃ 则溶液的沸点 t=T.′+△'+△"+△"=81.2+34.8+9.2+1=126.2℃ ②总传热系数 已知作1500W/m2·K ③传热面积 由式(4一7a)、(4一8)和(4一9)得蒸发器加热面积为: Dr 1586×2137×103 1586×2137×103 =3600×1500×(143.5-126.2) =36.3m2 1500×17.3×3600 9-2-2蒸发器的生产能力与生产强度 一、蒸发器的生产能力 蒸发器的生产能力可用单位时间内蒸发的水分量来表示。由于蒸发水分量取决于传热量的大 小,因此其生产能力也可表示为 Q=KA(T-1) (4-15) 二、蒸发器的生产强度 由上式可以看出蒸发器的生产能力仅反映蒸发器生产量的大小,而引入蒸发强度的概念却可反 映蒸发器的优劣。 蒸发器的生产强度简称蒸发强度,是指单位时间单位传热面积上所蒸发的水量,即 (9-16) 式中:u一一蒸发强度,kg/(m2h)。 蒸发强度通常可用于评价蒸发器的优劣,对于一定的蒸发任务而言,若蒸发强度越大,则所 .9

- 9 - ' ( ' 273) 0.0162 2 r T f + = 0.87 2304 (81.2 273) 0.016 2 = + = ∴ ' =0.87×40=34.8 ℃ b) 计算 ' ' 由于二次蒸汽流动的压降较少,故分离室压力可视为冷凝器的压力。 则 2 ' av av gh P P = + 2 1500 9.81 3 50 = + = 50 + 22 = 72 kPa 查附录得 72 kPa 下对应水的沸点为 90.4 ℃ c) ' ' ' =1 ℃ 则溶液的沸点 t=Tc'+ ' + ' ' + ' ' ' =81.2 + 34.8 + 9.2 + 1=126.2 ℃ ②总传热系数 已知 K=1500 W/m2 •K ③传热面积 由式(4—7a)、(4—8)和(4—9)得蒸发器加热面积为: ( ) m 1 K T t Dr K t Q A − = = 3600 1500 (143.5 126.2) 1586 2137 103 − = 1500 17.3 3600 1586 2137 103 = =36.3 m2 9-2-2 蒸发器的生产能力与生产强度 一、蒸发器的生产能力 蒸发器的生产能力可用单位时间内蒸发的水分量来表示。由于蒸发水分量取决于传热量的大 小,因此其生产能力也可表示为 ( ) 1 Q = KA T − t (4—15) 二、蒸发器的生产强度 由上式可以看出蒸发器的生产能力仅反映蒸发器生产量的大小,而引入蒸发强度的概念却可反 映蒸发器的优劣。 蒸发器的生产强度简称蒸发强度,是指单位时间单位传热面积上所蒸发的水量,即 A W u = (9—16) 式中: u ——蒸发强度,kg/(m2·h)。 蒸发强度通常可用于评价蒸发器的优劣,对于一定的蒸发任务而言,若蒸发强度越大,则所

需的传热面积越小,即设备的投资就越低。 若不计热损失和浓缩热,料液又为沸点进料,(4一7)、(4一8)和(4一16)可得 n=严-k (9-17) 求 由此式可知,提高蒸发强度的主要途径是提高总传热系数K和传热温度差△。 三、提高蒸发强度的途径 1、提高传热温度差 提高传热温度差可提高热源的温度或降低溶液的沸点等角度考虑,工程上通常采用下列措施来 实现: (1)真空蒸发 真空蒸发可以降低溶液沸点,增大传热推动力,提高蒸发器的生产强度,同时由于沸点较低 可减少或防止热敏性物料的分解。另外,真空蒸发可降低对加热热源的要求,即可利用低温位的水 蒸汽作热源。但是,应该指出,溶液沸点降低,其粘度会增高,并使总传热系数K下降。当然,真 空蒸发要增加真空设备并增加动力消耗。图4-1即为典型的单效真空蒸发流程。其中真空泵主要是 抽吸由于设备、管道等接口处泄漏的空气及物料中溶解的不凝性气体等。 (2)高温热源 提高△6的另一个措施是提高加热蒸汽的压力,但这时要对蒸发器的设计和操作提出严格要 求。一般加热蒸汽压力不超过0.6~0.8P。对于某些物料如果加压蒸汽仍不能满足要求时,则可 选用高温导热油、熔盐或改用电加热,以增大传热推动力。 2、提高总传热系数 蒸发器的总传热系数主要取决于溶液的性质、沸腾状况、操作条件以及蒸发器的结构等。这些 已在前面论述,因此,合理设计蒸发器以实现良好的溶液循环流动,及时排除加热室中不凝性气体 定期清洗蒸发器(加热室内管),均是提高和保持蒸发器在高强度下操作的重要措施。 第三节多效蒸发 9-3-1加热蒸汽的经济性 蒸发过程是一个能耗较大的单元操作,通常把能耗也作为评价其优劣的另一个重要评价指标 或称为加热蒸汽的经济性,它的定义为1kg蒸汽可蒸发的水分量,即: (9-18) D 一、多效蒸发 多效蒸发是将第一效蒸发器汽化的二次蒸汽作为热源通入第二效蒸发器的加热室作加热用,这 -10-

- 10 - 需的传热面积越小,即设备的投资就越低。 若不计热损失和浓缩热,料液又为沸点进料,(4—7)、(4—8)和(4—16)可得 r K t A W u m = = (9—17) 由此式可知,提高蒸发强度的主要途径是提高总传热系数 K 和传热温度差Δtm。 三、提高蒸发强度的途径 1、 提高传热温度差 提高传热温度差可提高热源的温度或降低溶液的沸点等角度考虑,工程上通常采用下列措施来 实现: (1)真空蒸发 真空蒸发可以降低溶液沸点,增大传热推动力,提高蒸发器的生产强度,同时由于沸点较低, 可减少或防止热敏性物料的分解。另外,真空蒸发可降低对加热热源的要求,即可利用低温位的水 蒸汽作热源。但是,应该指出,溶液沸点降低,其粘度会增高,并使总传热系数 K 下降。当然,真 空蒸发要增加真空设备并增加动力消耗。图 4-1 即为典型的单效真空蒸发流程。其中真空泵主要是 抽吸由于设备、管道等接口处泄漏的空气及物料中溶解的不凝性气体等。 (2)高温热源 提高Δtm 的另一个措施是提高加热蒸汽的压力,但这时要对蒸发器的设计和操作提出严格要 求。一般加热蒸汽压力不超过 0.6~0.8MPa。对于某些物料如果加压蒸汽仍不能满足要求时,则可 选用高温导热油、熔盐或改用电加热,以增大传热推动力。 2、提高总传热系数 蒸发器的总传热系数主要取决于溶液的性质、沸腾状况、操作条件以及蒸发器的结构等。这些 已在前面论述,因此,合理设计蒸发器以实现良好的溶液循环流动,及时排除加热室中不凝性气体, 定期清洗蒸发器(加热室内管),均是提高和保持蒸发器在高强度下操作的重要措施。 第三节 多效蒸发 9-3-1 加热蒸汽的经济性 蒸发过程是一个能耗较大的单元操作,通常把能耗也作为评价其优劣的另一个重要评价指标, 或称为加热蒸汽的经济性,它的定义为 1kg 蒸汽可蒸发的水分量,即: D W E = (9—18) 一、多效蒸发 多效蒸发是将第一效蒸发器汽化的二次蒸汽作为热源通入第二效蒸发器的加热室作加热用,这