9.2吸附分离 基本要求: 1、掌握的内容:物理吸附、化学吸附概念,吸附剂的特性,吸附平衡的概念,气相单分子 层物理吸附等温线: 2、熟悉的内容:吸附剂的分类,吸附过程与吸附过程速率控制。 3、了解的内容:气相双组分吸附等温线,液相中的吸附平衡,各种吸附操作及强化吸附过 程的途径。 9.2.1概述 吸附:当流体与多孔固体接触时,流体中某一组分或多个组分在固体表面处产生积蓄,此现 象称为吸附。 吸附物、吸附剂:在固体表面积蓄的组分称为吸附物或吸附质(adsorbate),多孔固体称为吸 附剂(adsorbent). 吸附操作:利用某些多孔周体有选择地吸附流体中的一个或几个组分,从而使混合物分离的 方法称为吸附操作,它是分离和纯净气体和液体混合物的重要单元操作之一。 实际上,人们很早就发现并利用了吸附现象,如生活中用木炭脱湿和除臭等。随着新 型吸附剂的开发及吸附分离工艺条件等方面的研究,吸附分离过程显示出节能、产品纯度高、 可除去痕量物质、操作温度低等突出特点,使这一过程在化工、医药、食品、轻工、环保等 行业得到了广泛的应用,例如: (1)气体或液体的脱水及深度干燥,如将乙烯气体中的水分脱到痕量,再聚合。 (2)气体或溶液的脱臭、脱色及溶剂蒸气的回收,如在喷漆工业中,常有大量的有机溶剂 逸出,采用活性炭处理排放的气体,既减少环境的污染,又可回收有价值的溶剂。 (3)气体中痕量物质的吸附分离,如纯氮、纯氧的制取。 (4)分离某些精馏难以分离的物系,如烷烃、烯烃、芳香烃馏分的分离。 (5)废气和废水的处理,如从高炉废气中回收一氧化碳和二氧化碳,从炼厂废水中脱除酚 等有害物质。 吸附的分类 物理吸附:也称为范德华吸附,它是吸附质和吸附剂以分子间作用力为主的吸附。 化学吸附:是吸附质和吸附剂以分子间的化学键为主的吸附。 9.2.2吸附剂及其特性

1 9.2 吸附分离 基本要求: 1、 掌握的内容:物理吸附、化学吸附概念,吸附剂的特性,吸附平衡的概念,气相单分子 层物理吸附等温线。 2、 熟悉的内容:吸附剂的分类,吸附过程与吸附过程速率控制。 3、了解的内容:气相双组分吸附等温线,液相中的吸附平衡,各种吸附操作及强化吸附过 程的途径。 9.2.1 概述 吸附:当流体与多孔固体接触时, 流体中某一组分或多个组分在固体表面处产生积蓄, 此现 象称为吸附。 吸附物、吸附剂:在固体表面积蓄的组分称为吸附物或吸附质(adsorbate),多孔固体称为吸 附剂(adsorbent)。 吸附操作:利用某些多孔固体有选择地吸附流体中的一个或几个组分,从而使混合物分离的 方法称为吸附操作,它是分离和纯净气体和液体混合物的重要单元操作之一。 实际上,人们很早就发现并利用了吸附现象,如生活中用木炭脱湿和除臭等。随着新 型吸附剂的开发及吸附分离工艺条件等方面的研究,吸附分离过程显示出节能、产品纯度高、 可除去痕量物质、操作温度低等突出特点,使这一过程在化工、医药、食品、轻工、环保等 行业得到了广泛的应用,例如: (1)气体或液体的脱水及深度干燥,如将乙烯气体中的水分脱到痕量,再聚合。 (2)气体或溶液的脱臭、脱色及溶剂蒸气的回收,如在喷漆工业中,常有大量的有机溶剂 逸出,采用活性炭处理排放的气体,既减少环境的污染,又可回收有价值的溶剂。 (3)气体中痕量物质的吸附分离,如纯氮、纯氧的制取。 (4)分离某些精馏难以分离的物系,如烷烃、烯烃、芳香烃馏分的分离。 (5)废气和废水的处理,如从高炉废气中回收一氧化碳和二氧化碳,从炼厂废水中脱除酚 等有害物质。 吸附的分类 物理吸附:也称为范德华吸附,它是吸附质和吸附剂以分子间作用力为主的吸附。 化学吸附:是吸附质和吸附剂以分子间的化学键为主的吸附。 9.2.2 吸附剂及其特性

1.吸附剂 吸附分离的效果很大程度上取决于吸附剂的性能,工业吸附要求吸附剂满足以下要求: (1)具有较大的内表面吸附容量大: (2)选择性高 吸附剂对不同的吸附质具有不同的吸附能力,其差异愈显著,分离效果 愈好: (3)具有一定的机械强度抗磨损: ((4)有良好的物理及化学稳定性耐热冲击,耐腐蚀 (5)容易再生: (6)易得,价廉。 吸附剂可分为两大类,一类是天然的吸附剂,如硅藻士、白士、天然沸石等。另一类 是人工制作的吸附剂,主要有活性炭、活性氧化铝、硅胶、合成沸石分子筛、有机树脂吸附 剂等,下面介绍几种广泛应用的人工制作的吸附剂。 (1)活性炭 活性炭是最常用的吸附剂。它具有非极性表面,比表面积较大,化学稳定性好,抗酸耐 碱,热稳性高,再生容易。 合成纤维经炭化后可制成活性炭纤维吸附剂,使吸附容量提高数十倍,因活性炭纤维可 以编制成各种织物,流体流动阻力减少。活性炭也可加工成炭分子筛,具有分子筛的作用, 常用于空气分离制氨、改普饮料气味、香烟的过滤嘴等场合 (2)硅胶 硅胶的分子式通常用SiO2·nH0表示。它的比表面积达800m2/g。工业用的硅胶有球 型、无定形、加工成型和粉末状四种。硅胶是亲水性的极性吸附剂,对不饱和烃、甲醇、水 分等有明显的选择性。主要用于气体和液体的干燥、溶液的脱水。 (3)活性氧化铝 活性氧化铝是一种极性吸附剂,对水分有很强的吸附能力。其比表面积约为200~500 mg,用不同的原料,在不同的工艺条件下,可制得不同结构、不同性能的活性氧化铝。 活性氧化铝主要用于气体的干燥和液体的脱水,如汽油、煤油、芳烃等化工产品的脱 水:空气、氨、氢气、氯气、氯化氢和二氧化硫等气体的干燥。 (4)合成沸石分子筛 沸石分子筛是指硅铝酸金属盐的品体,它是一种强极性的吸附剂,对极性分子,特别 是对水有很大的亲和能力,它的比表面积可达750mg,具有很强的选择性。常用于石油馏

2 1.吸附剂 吸附分离的效果很大程度上取决于吸附剂的性能,工业吸附要求吸附剂满足以下要求: (1)具有较大的内表面 吸附容量大; (2)选择性高 吸附剂对不同的吸附质具有不同的吸附能力,其差异愈显著,分离效果 愈好; (3)具有一定的机械强度 抗磨损; (4)有良好的物理及化学稳定性 耐热冲击,耐腐蚀; (5)容易再生; (6)易得,价廉。 吸附剂可分为两大类,一类是天然的吸附剂,如硅藻土、白土、天然沸石等。另一类 是人工制作的吸附剂,主要有活性炭、活性氧化铝、硅胶、合成沸石分子筛、有机树脂吸附 剂等,下面介绍几种广泛应用的人工制作的吸附剂。 (1)活性炭 活性炭是最常用的吸附剂。它具有非极性表面,比表面积较大,化学稳定性好,抗酸耐 碱,热稳性高,再生容易。 合成纤维经炭化后可制成活性炭纤维吸附剂,使吸附容量提高数十倍,因活性炭纤维可 以编制成各种织物,流体流动阻力减少。活性炭也可加工成炭分子筛,具有分子筛的作用, 常用于空气分离制氮、改善饮料气味、香烟的过滤嘴等场合。 (2)硅胶 硅胶的分子式通常用 SiO2·nH2O 表示。它的比表面积达 800 m2 /g。工业用的硅胶有球 型、无定形、加工成型和粉末状四种。硅胶是亲水性的极性吸附剂,对不饱和烃、甲醇、水 分等有明显的选择性。主要用于气体和液体的干燥、溶液的脱水。 (3)活性氧化铝 活性氧化铝是一种极性吸附剂,对水分有很强的吸附能力。其比表面积约为 200~500 m2 /g,用不同的原料,在不同的工艺条件下,可制得不同结构、不同性能的活性氧化铝。 活性氧化铝主要用于气体的干燥和液体的脱水,如汽油、煤油、芳烃等化工产品的脱 水;空气、氦、氢气、氯气、氯化氢和二氧化硫等气体的干燥。 (4)合成沸石分子筛 沸石分子筛是指硅铝酸金属盐的晶体,它是一种强极性的吸附剂,对极性分子,特别 是对水有很大的亲和能力,它的比表面积可达 750 m2 /g,具有很强的选择性。常用于石油馏

分的分离、各种气体和液体的干燥等场合,如从混合二甲苯中分离出对二甲苯,从空气中分 离氧 (5)有机树脂吸附剂 有机树脂吸附剂是高分子物质,它可以制成强极性、弱极性、非极性、中性,广泛用 于废水处理、维生素的分离及过氧化氢的精制等场合。 2.吸附剂的性能: 吸附剂具有良好的吸附特性,主要是因为它有多孔结构和较大的比表面积,下面介绍 与孔结构和比表面积有关的基础性能。 (1)密度 1)填充密度(又称体积密度)是指单位填充体积的吸附剂质量。通常将烘干的吸附剂 装入量筒中,摇实至体积不变,此时吸附剂的质量与该吸附剂所占的体积比称为填充密度。 2)表观密度(又称颗粒密度)定义为单位体积吸附剂颗粒本身的质量, 3)真实密度是指扣除颗粒内细孔体积后单位体积吸附剂的质量。 (2)吸附剂的比表面积 吸附剂的比表面积是指单位质量的吸附剂所具有的吸附表面积,㎡/g。吸附剂孔隙的 孔径大小直接影响吸附剂的比表面积,孔径的大小可分三类:大孔、过渡孔、微孔。吸附剂 的比表面积以微孔提供的表面积为主,常采用气相吸附法测定。 (3)吸附容量 吸附容量是指吸附剂吸满吸附质时的吸附量(单位质量的吸附剂所吸附吸附质的质 量),它反映了吸附剂吸附能力的大小。吸附量可以通过观察吸附前后吸附质体积或质量的 变化测得。也可用电子显微镜等观察吸附剂固体表面的变化测得。 9.2.3吸附平衡 平衡吸附量:当温度、压强一定时,吸附剂与流体长时间接触,吸附量不再增加,吸附相(吸 附剂和己吸附的吸附质)与流体达到平衡,此时的吸附量为平衡吸附量。 吸附等温线:吸附平衡关系常用不同温度下的平衡吸附量与吸附质分压或浓度的关系表示 其关系曲线称为吸附等温线 1.气相的吸附等温线 (1)气相单组分吸附平衡 1)单分子层物理吸附 假设吸附剂表面均匀,被吸附的分子间无作用,吸附质在吸附剂的表面只形成均匀的 3

3 分的分离、各种气体和液体的干燥等场合,如从混合二甲苯中分离出对二甲苯,从空气中分 离氧。 (5)有机树脂吸附剂 有机树脂吸附剂是高分子物质,它可以制成强极性、弱极性、非极性、中性,广泛用 于废水处理、维生素的分离及过氧化氢的精制等场合。 2.吸附剂的性能: 吸附剂具有良好的吸附特性,主要是因为它有多孔结构和较大的比表面积,下面介绍 与孔结构和比表面积有关的基础性能。 (1)密度 1)填充密度 B(又称体积密度) 是指单位填充体积的吸附剂质量。通常将烘干的吸附剂 装入量筒中,摇实至体积不变,此时吸附剂的质量与该吸附剂所占的体积比称为填充密度。 2)表观密度P(又称颗粒密度) 定义为单位体积吸附剂颗粒本身的质量。 3)真实密度t 是指扣除颗粒内细孔体积后单位体积吸附剂的质量。 (2)吸附剂的比表面积 吸附剂的比表面积是指单位质量的吸附剂所具有的吸附表面积,㎡/g。吸附剂孔隙的 孔径大小直接影响吸附剂的比表面积,孔径的大小可分三类:大孔、过渡孔、微孔。吸附剂 的比表面积以微孔提供的表面积为主,常采用气相吸附法测定。 (3)吸附容量 吸附容量是指吸附剂吸满吸附质时的吸附量(单位质量的吸附剂所吸附吸附质的质 量),它反映了吸附剂吸附能力的大小。吸附量可以通过观察吸附前后吸附质体积或质量的 变化测得。也可用电子显微镜等观察吸附剂固体表面的变化测得。 9.2.3 吸附平衡 平衡吸附量:当温度、压强一定时,吸附剂与流体长时间接触,吸附量不再增加,吸附相(吸 附剂和已吸附的吸附质)与流体达到平衡,此时的吸附量为平衡吸附量。 吸附等温线:吸附平衡关系常用不同温度下的平衡吸附量与吸附质分压或浓度的关系表示, 其关系曲线称为吸附等温线。 1.气相的吸附等温线 (1)气相单组分吸附平衡 1)单分子层物理吸附 假设吸附剂表面均匀,被吸附的分子间无作用,吸附质在吸附剂的表面只形成均匀的

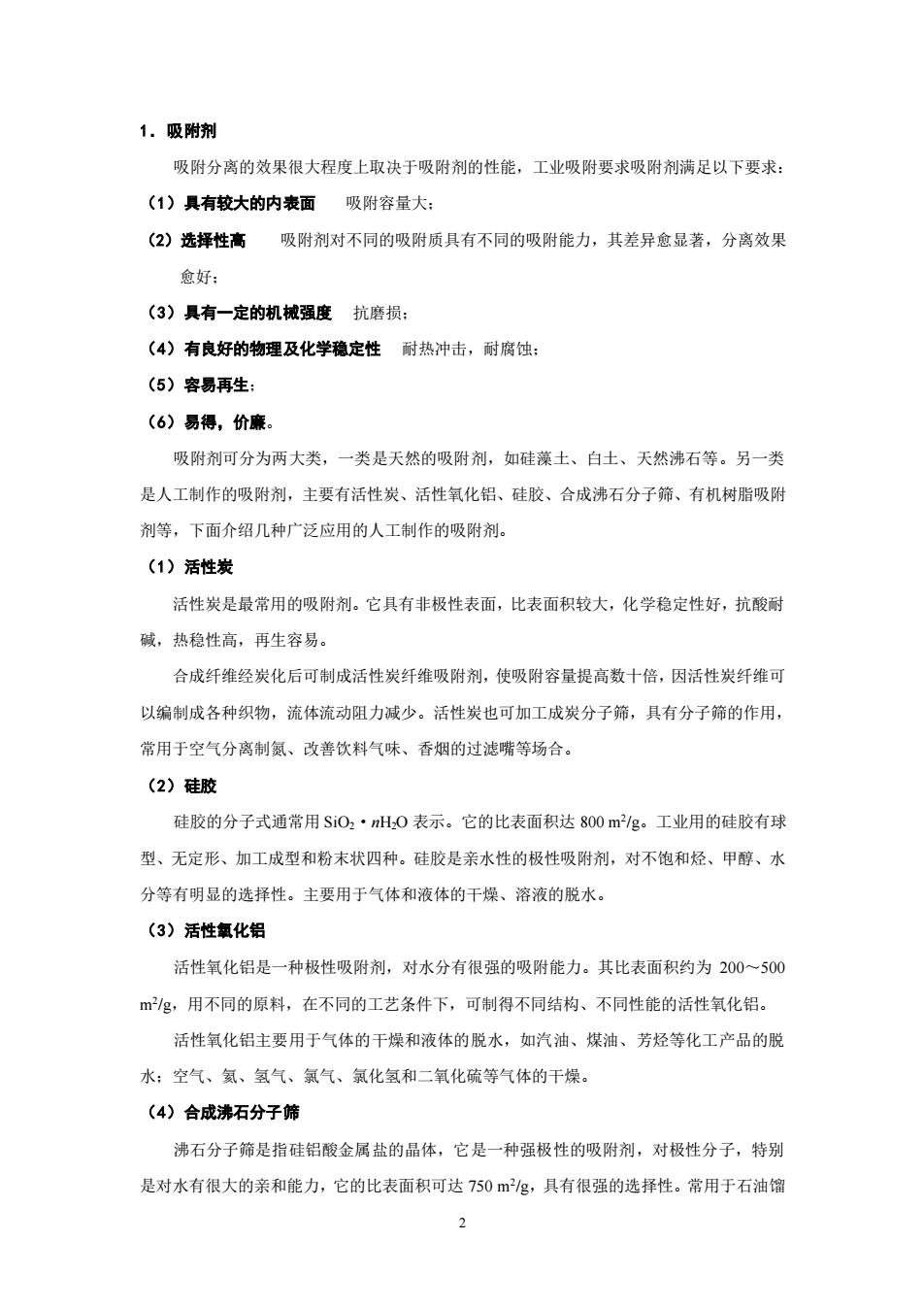

单分子层,则吸附量随吸附质分压的增加平缓接近平衡吸附量。如在一193℃下,氮在活性 炭上的吸附,其吸附等温线如图96中I所示。 2)多分子层吸附 假设吸附分子在吸附剂上按层次排列,已吸附的分子之间作用力忽略不计,吸附的 分子可以累叠,而每一层的吸附服从朗格谬尔吸附机理,此吸附为多分子层吸附。如在30℃ 下水蒸汽在活性炭上的吸附,其吸附等温线见图96中Ⅱ。 3)其他情况下的吸附等温曲线 也有人认为吸附是因产生 毛细管凝结现象等所致,其吸附 等温线如图9-6中Ⅲ、V、V所 示。 (2)气相双组分吸附 当吸附剂对混合气体中的 两个组分吸附性能相近时,可认 图9-6 气相单组分吸附平衡曲线 为是双组分的吸附。此情况下吸附剂对某一组分的吸附量不仅与温度、压强有关,还随混合 物组成的变化而变化。通常温度升高、压力下降会使吸附量下降,图97反映了用石墨炭吸 附C℉C3一CH6混合气体,气相组成对吸附量的影响。可以看出,某组分在吸附相和气相中 摩尔分数的关系与精馏中某组分在气液两相摩尔分数 1.0 的关系非常相似。所以,有人使用吸附分离系数α描述 吸附平衡,a定义为 a=yoly x。/x 式中y。、x一一分别为组分B在气相和吸附相中 o.20.40.60.81.0 的摩尔分数。可见吸附分离系数α偏离1的程度愈大, 愈有利于吸附分离。 2.液相中的吸附平衡 (1)液相单组分吸附平衡 当吸附剂对溶液中溶剂的吸附忽略不计时,构成 浓度一 图9-8液相单组分吸附等温线

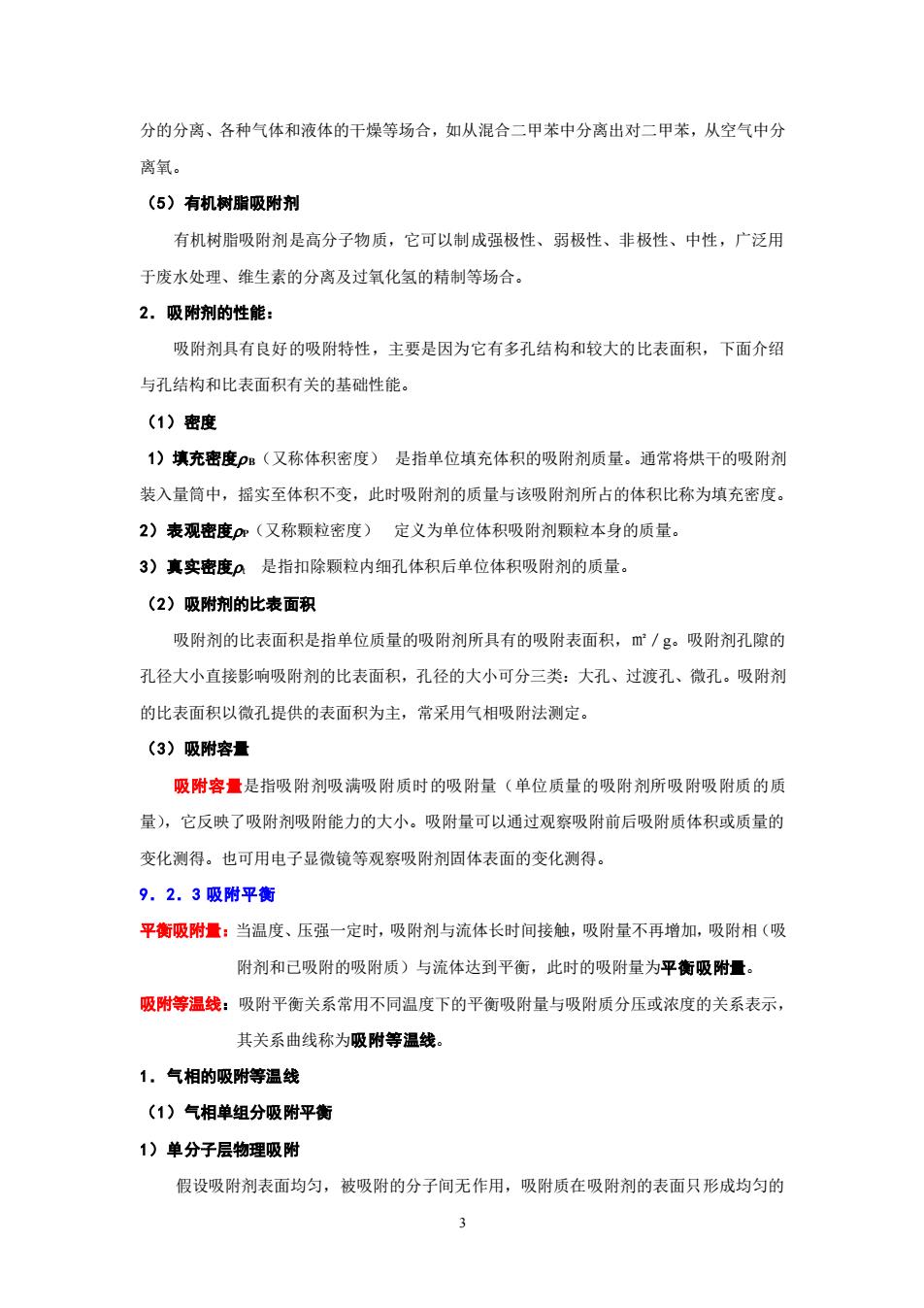

4 单分子层,则吸附量随吸附质分压的增加平缓接近平衡吸附量。如在-193℃下,氮在活性 炭上的吸附,其吸附等温线如图 9-6 中Ⅰ所示。 2)多分子层吸附 假设吸附分子在吸附剂上按层次排列,已吸附的分子之间作用力忽略不计,吸附的 分子可以累叠,而每一层的吸附服从朗格谬尔吸附机理,此吸附为多分子层吸附。如在 30℃ 下水蒸汽在活性炭上的吸附,其吸附等温线见图 9-6 中Ⅱ。 3)其他情况下的吸附等温曲线 也有人认为吸附是因产生 毛细管凝结现象等所致,其吸附 等温线如图 9-6 中Ⅲ、Ⅳ、Ⅴ所 示。 (2)气相双组分吸附 当吸附剂对混合气体中的 两个组分吸附性能相近时,可认 为是双组分的吸附。此情况下吸附剂对某一组分的吸附量不仅与温度、压强有关,还随混合 物组成的变化而变化。通常温度升高、压力下降会使吸附量下降,图 9-7 反映了用石墨炭吸 附 CFCl3-C6H6 混合气体,气相组成对吸附量的影响。可以看出,某组分在吸附相和气相中 摩尔分数的关系与精馏中某组分在气液两相摩尔分数 的关系非常相似。所以,有人使用吸附分离系数描述 吸附平衡,定义为 x x y y / / B B = 式中 B B y 、x ——分别为组分 B 在气相和吸附相中 的摩尔分数。可见吸附分离系数偏离 1 的程度愈大, 愈有利于吸附分离。 2.液相中的吸附平衡 (1)液相单组分吸附平衡 当吸附剂对溶液中溶剂的吸附忽略不计时,构成 图 8-7 气相双组分吸附平衡曲线 图 9-8 液相单组分吸附等温线 图 9-6 气相单组分吸附平衡曲线

了液相单组分的吸附,如用活性碳吸附水溶液中的有机物。Gls等人根据等温吸附曲线初 始部分斜率的大小,把液相单组分吸附等温线分为S、L、H、C四大类型,而每一类型又 分成5族,见图88,图中横坐标为组分在液相中的浓度,纵坐标为组分的吸附量。S型表 示被吸附分子在吸附剂表面上成垂直方位吸附。L型的吸附即朗格谬尔吸附,是指被吸附分 子在吸附剂表面呈平行状态。H型的吸附是吸附剂与吸附质之间高亲合力的吸附。C型是吸 附质在溶液中和吸附剂上有一定分配比例的吸附。 (2)液相中双组分的吸附平衡 含吸附质A和B的溶液与新鲜的吸附剂长时间接触后,吸附量不再增加,吸附达到平 衡。此情况下的吸附等温曲线一般呈U型或S型。U型是在吸附过程中吸附剂始终优先吸 附一个组分的曲线,如用y一AO吸附CHC一苯溶液,CHC被优先吸附。S型为溶质和 溶剂吸附量相当情况,如用炭黑吸附乙醇一苯溶液,在乙醇摩尔分数为0一0.4的范围内, 乙醇优先吸附,而在0.4~1的范围内,苯优先吸附。 9.2,4吸附过程与吸附速率的控制 吸附速率是设计吸附装置的重要依据。 吸附速奉:是指当流体与吸附剂接触时,单位时间内的吸附量,kgs。 】吸附速率与物系、操作条件及浓度有关,当物系及操作条件一定时,吸附过程包括以 下三个步骤: (1)吸附质从流体主体以对流扩散的形式传递到周体吸附剂的外表面,此过程称为外扩散 (2)吸附质从吸附剂的外表面进入吸附剂的微孔内,然后扩散到固体的内表面,此过程为 内扩散。 (3)吸附质在固体内表面上被吸附剂所吸附,称为表面吸附过程。 通常吸附为物理吸附,表面吸附速幸很快,故总吸附速率主要取决于内外扩散速率的大 小。 外扩散控制的吸附:当外扩散速率小于内扩散速率时,总吸附速率由外扩散速率决定,此吸 附为外扩散控制的吸附。 内扩散控制的吸附:当内扩散速率小于外扩散速率时,此吸附为内扩散控制的吸附,总吸附 速率由内扩散速率决定。 9.2.5吸附操作 吸附分离过程包括吸附过程和解吸过程。由于需处理的流体浓度、性质及要求吸附的 程度不同,故吸附操作有多种形式

5 了液相单组分的吸附,如用活性碳吸附水溶液中的有机物。Giles 等人根据等温吸附曲线初 始部分斜率的大小,把液相单组分吸附等温线分为 S、L、H、C 四大类型,而每一类型又 分成 5 族,见图 8-8,图中横坐标为组分在液相中的浓度,纵坐标为组分的吸附量。S 型表 示被吸附分子在吸附剂表面上成垂直方位吸附。L 型的吸附即朗格谬尔吸附,是指被吸附分 子在吸附剂表面呈平行状态。H 型的吸附是吸附剂与吸附质之间高亲合力的吸附。C 型是吸 附质在溶液中和吸附剂上有一定分配比例的吸附。 (2)液相中双组分的吸附平衡 含吸附质 A 和 B 的溶液与新鲜的吸附剂长时间接触后,吸附量不再增加,吸附达到平 衡。此情况下的吸附等温曲线一般呈 U 型或 S 型。U 型是在吸附过程中吸附剂始终优先吸 附一个组分的曲线,如用-Al2O3 吸附 CH3Cl-苯溶液,CH3Cl 被优先吸附。S 型为溶质和 溶剂吸附量相当情况,如用炭黑吸附乙醇-苯溶液,在乙醇摩尔分数为 0~0.4 的范围内, 乙醇优先吸附,而在 0.4~1 的范围内,苯优先吸附。 9.2.4 吸附过程与吸附速率的控制 吸附速率是设计吸附装置的重要依据。 吸附速率:是指当流体与吸附剂接触时,单位时间内的吸附量,kg/s。 ] 吸附速率与物系、操作条件及浓度有关,当物系及操作条件一定时,吸附过程包括以 下三个步骤: (1)吸附质从流体主体以对流扩散的形式传递到固体吸附剂的外表面,此过程称为外扩散。 (2)吸附质从吸附剂的外表面进入吸附剂的微孔内,然后扩散到固体的内表面,此过程为 内扩散。 (3)吸附质在固体内表面上被吸附剂所吸附,称为表面吸附过程。 通常吸附为物理吸附,表面吸附速率很快,故总吸附速率主要取决于内外扩散速率的大 小。 外扩散控制的吸附:当外扩散速率小于内扩散速率时,总吸附速率由外扩散速率决定,此吸 附为外扩散控制的吸附。 内扩散控制的吸附:当内扩散速率小于外扩散速率时,此吸附为内扩散控制的吸附,总吸附 速率由内扩散速率决定。 9.2.5 吸附操作 吸附分离过程包括吸附过程和解吸过程。由于需处理的流体浓度、性质及要求吸附的 程度不同,故吸附操作有多种形式

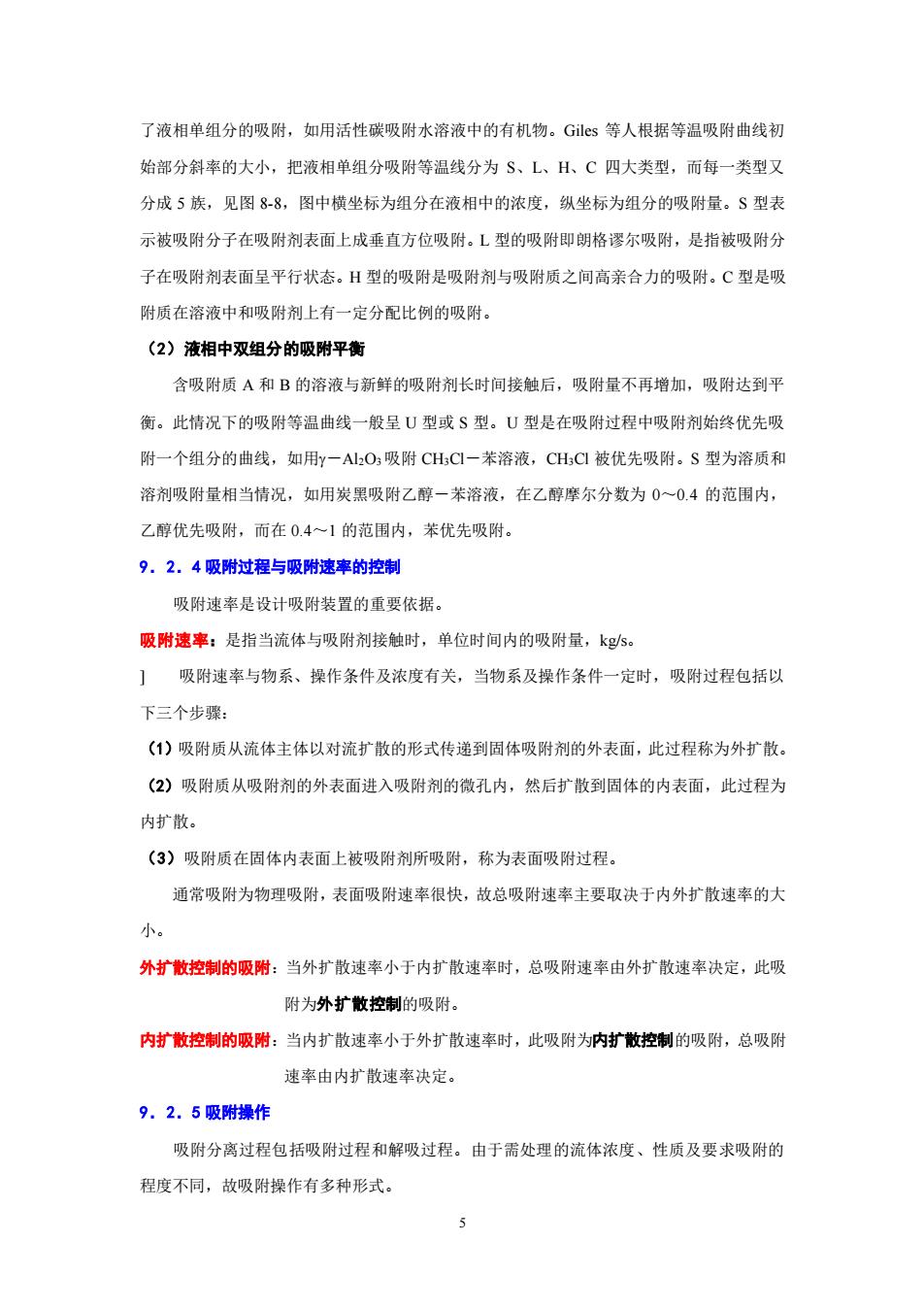

1.接触过滤式操作 该操作是把要处理的液体和吸附剂一起加入到带有搅拌器的吸附槽中,使吸附剂与溶 液充分接触,溶液中的吸附质被吸附剂吸附,经过一段时间,吸附剂达到饱和,将料浆送到 过滤机中,吸附剂从液相中滤出,若吸附剂可用,经适当的解吸,回收利用之。 因在接触式吸附操作时,使用搅拌使溶液呈湍流状态,颗粒外表面的膜阻力减少,故 该操作适用于外扩散控制的传质过程。接触过滤吸附操作所用设备主要有釜式或槽式,设备 结构简单,操作容易。广泛用于活性炭脱除糖液中的颜色等方面。 2.固定床吸附操作 固定床吸附操作是把吸附剂均匀堆放在吸附塔中的多孔支承板上,含吸附质的流体可 以自上而下流动,也可自下而上流过吸附剂。在吸附过程中,吸附剂不动。 通常固定床的吸附过程与再生过程在两个塔式设备中交替进行,如图99所示,表示 阀门关闭,0表示阀门打开。吸附在吸附塔1中进行,当出塔流体中吸附质的浓度高于规定 值时,物料切换到吸附塔2,与此同时吸附塔1采用变温或减压等方法进行吸附剂再生,然 后再在塔1中进行吸附,塔2中进行再生,如此循环操作 固定床吸附塔结构简单,加工容易,操作 方便灵活,吸附剂不易磨损,物料的返混少, 分离效率高,回收效果好,故固定床吸附操作 广泛用于气体中溶剂的回收、气体干燥和溶齐 脱水等方面。但固定床吸附操作的传热性能 差,且当吸附剂颗粒较小时,流体通过床层的混合气 水气 压降较大,因吸附、再生及冷却等操作需要 定的时间,故生产效率较低。 图99固定床吸附操作流程示意图 3.移动床吸附操作 移动床吸附操作是指待处理的流体在塔内自上而下流动,在与吸附剂接触时,吸附质 被吸附,己达饱和的吸附剂从塔下连续或间排出,同时在塔的上部补充新鲜的或再生后的 吸附剂。与周定床相比,移动床吸附操作因吸附和再生过程在同一个塔中进行,所以设备投 资费用少。 4。流化床吸附操作及流化床一移动床联合吸附操作 流化床吸附操作是使流体自下而上流动,流体的流速控制在一定的范围,保证吸附剂 颗粒被托起,但不被带出,处于流态化状态进行的吸附操作。该操作的生产能力大,但吸附 6

6 1.接触过滤式操作 该操作是把要处理的液体和吸附剂一起加入到带有搅拌器的吸附槽中,使吸附剂与溶 液充分接触,溶液中的吸附质被吸附剂吸附,经过一段时间,吸附剂达到饱和,将料浆送到 过滤机中,吸附剂从液相中滤出,若吸附剂可用,经适当的解吸,回收利用之。 因在接触式吸附操作时,使用搅拌使溶液呈湍流状态,颗粒外表面的膜阻力减少,故 该操作适用于外扩散控制的传质过程。接触过滤吸附操作所用设备主要有釜式或槽式,设备 结构简单,操作容易。广泛用于活性炭脱除糖液中的颜色等方面。 2.固定床吸附操作 固定床吸附操作是把吸附剂均匀堆放在吸附塔中的多孔支承板上,含吸附质的流体可 以自上而下流动,也可自下而上流过吸附剂。在吸附过程中,吸附剂不动。 通常固定床的吸附过程与再生过程在两个塔式设备中交替进行,如图 9-9 所示,•表示 阀门关闭,o 表示阀门打开。吸附在吸附塔 1 中进行,当出塔流体中吸附质的浓度高于规定 值时,物料切换到吸附塔 2,与此同时吸附塔 1 采用变温或减压等方法进行吸附剂再生,然 后再在塔 1 中进行吸附,塔 2 中进行再生,如此循环操作。 固定床吸附塔结构简单,加工容易,操作 方便灵活,吸附剂不易磨损,物料的返混少, 分离效率高,回收效果好,故固定床吸附操作 广泛用于气体中溶剂的回收、气体干燥和溶剂 脱水等方面。但固定床吸附操作的传热性能 差,且当吸附剂颗粒较小时,流体通过床层的 压降较大,因吸附、再生及冷却等操作需要一 定的时间,故生产效率较低。 3.移动床吸附操作 移动床吸附操作是指待处理的流体在塔内自上而下流动,在与吸附剂接触时,吸附质 被吸附,已达饱和的吸附剂从塔下连续或间歇排出,同时在塔的上部补充新鲜的或再生后的 吸附剂。与固定床相比,移动床吸附操作因吸附和再生过程在同一个塔中进行,所以设备投 资费用少。 4.流化床吸附操作及流化床-移动床联合吸附操作 流化床吸附操作是使流体自下而上流动,流体的流速控制在一定的范围,保证吸附剂 颗粒被托起,但不被带出,处于流态化状态进行的吸附操作。该操作的生产能力大,但吸附 图 9-9 固定床吸附操作流程示意图

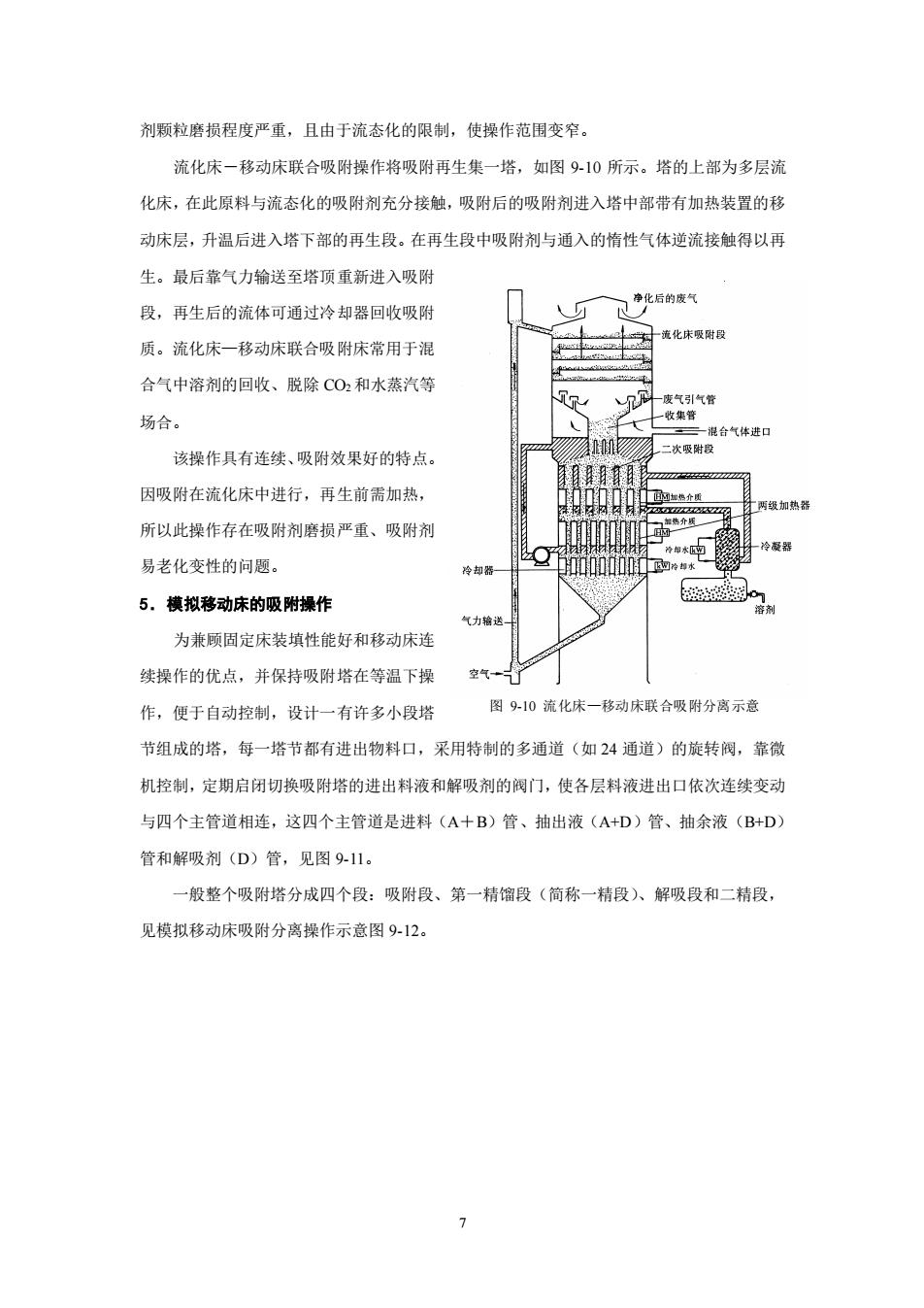

剂颗粒磨损程度严重,且由于流态化的限制,使操作范围变窄。 流化床一移动床联合吸附操作将吸附再生集一塔,如图910所示。塔的上部为多层流 化床,在此原料与流态化的吸附剂充分接触,吸附后的吸附剂进入塔中部带有加热装置的移 动床层,升温后进入塔下部的再生段。在再生段中吸附剂与通入的惰性气体逆流接触得以再 生。最后靠气力输送至塔顶重新进入吸附 段,再生后的流体可通过冷却器回收吸附 净化后的废气 流化床附因 质。流化床一移动床联合吸附床常用于混 合气中溶剂的回收、脱除C02和水蒸汽等 场合。 合气体 该操作具有连续、吸附效果好的特点。 因吸附在流化床中进行,再生前需加热, 所以此操作存在吸附剂磨损严重、吸附剂 易老化变性的问题。 ● p00m000 5。模拟移动床的吸附操作 (力 为兼顾固定床装填性能好和移动床连 续操作的优点,并保持吸附塔在等温下操 室空气 作,便于自动控制,设计一有许多小段塔 图910流化床一移动床联合吸附分离示意 节组成的塔,每一塔节都有进出物料口,采用特制的多通道(如24通道)的旋转阀,靠微 机控制,定期启闭切换吸附塔的进出料液和解吸剂的阀门,使各层料液进出口依次连续变动 与四个主管道相连,这四个主管道是进料(A十B)管、抽出液(A+D)管、抽余液(B+D) 管和解吸剂(D)管,见图91。 一般整个吸附塔分成四个段:吸附段、第一精馏段(简称一精段)、解吸段和二精段 见模拟移动床吸附分离操作示意图912

7 剂颗粒磨损程度严重,且由于流态化的限制,使操作范围变窄。 流化床-移动床联合吸附操作将吸附再生集一塔,如图 9-10 所示。塔的上部为多层流 化床,在此原料与流态化的吸附剂充分接触,吸附后的吸附剂进入塔中部带有加热装置的移 动床层,升温后进入塔下部的再生段。在再生段中吸附剂与通入的惰性气体逆流接触得以再 生。最后靠气力输送至塔顶重新进入吸附 段,再生后的流体可通过冷却器回收吸附 质。流化床—移动床联合吸附床常用于混 合气中溶剂的回收、脱除 CO2 和水蒸汽等 场合。 该操作具有连续、吸附效果好的特点。 因吸附在流化床中进行,再生前需加热, 所以此操作存在吸附剂磨损严重、吸附剂 易老化变性的问题。 5.模拟移动床的吸附操作 为兼顾固定床装填性能好和移动床连 续操作的优点,并保持吸附塔在等温下操 作,便于自动控制,设计一有许多小段塔 节组成的塔,每一塔节都有进出物料口,采用特制的多通道(如 24 通道)的旋转阀,靠微 机控制,定期启闭切换吸附塔的进出料液和解吸剂的阀门,使各层料液进出口依次连续变动 与四个主管道相连,这四个主管道是进料(A+B)管、抽出液(A+D)管、抽余液(B+D) 管和解吸剂(D)管,见图 9-11。 一般整个吸附塔分成四个段:吸附段、第一精馏段(简称一精段)、解吸段和二精段, 见模拟移动床吸附分离操作示意图 9-12。 图 9-10 流化床—移动床联合吸附分离示意 图

在吸附段内进行的是A组分的吸附,混合液从下向上流动,与己吸附着解吸剂D的吸 附剂逆流接触,组分A与D进行吸附交换,随着流体向上流动,吸附质A和少量的B不断 造藏 吸附段 2 1一箱段 解吸 (A+D 中A 解吸剂 图91模拟移动床吸附分离装置 图912模拟移动床吸附分离操作示意图 被吸附,D不断被解吸,在吸附段出口溶液中主 要为组分B和D,作为抽余液从吸附段出口排出 在一精段内完成A组分的精制和B组分的解吸,此段顶部下降的吸附剂与新鲜溶液接 触,A和B组分被吸附,在该段底部已吸附大量A和少量B的吸附剂与解吸段上部流入的 流体(A十D)逆流接触,由于吸附剂对A的吸附能力比B组分强,故吸附剂上少量的B被 A置换,B组分逐渐被全部置换出来,A得到精制 在解吸段内完成组分A的解吸,吸附大量A的吸附剂与塔底通入的新鲜解吸剂D逆流 接触,A被解吸出来作为抽出液,再进精馏塔精馏得到产品A及解吸剂D。 二精段目的在于部分回收D,减少解吸剂的用量。从解吸段出来的只含解吸剂D的吸 附剂,送到二精段与吸附段出来的主要含B的溶液逆流接触,B和D在吸附剂上置换,组 分B被吸附,D被解吸出来,并与新鲜解吸剂一起进入吸附段形成连续循环操作。 从以上操作看,在吸附塔内形成流体由下向上,固体由上向下反方向的相对运动,每 小段床层是静止不动的小固定床,吸附塔内的吸附剂固体整体和流体是连续移动的,这就是 模拟移动床吸附分离过程。 应用模拟移动床吸附分离混合物最早始于从混合二甲苯中分离对二甲苯,之后应用于 从煤油馏分中分离出正构烷烃,以及C芳烃中分离已基苯等等,解决了有些体系用精馏利 萃取等方法难分离的困难。 8

8 在吸附段内进行的是 A 组分的吸附,混合液从下向上流动,与已吸附着解吸剂 D 的吸 附剂逆流接触,组分 A 与 D 进行吸附交换,随着流体向上流动,吸附质 A 和少量的 B 不断 被吸附,D 不断被解吸,在吸附段出口溶液中主 要为组分 B 和 D,作为抽余液从吸附段出口排出。 在一精段内完成 A 组分的精制和 B 组分的解吸,此段顶部下降的吸附剂与新鲜溶液接 触,A 和 B 组分被吸附,在该段底部已吸附大量 A 和少量 B 的吸附剂与解吸段上部流入的 流体(A+D)逆流接触,由于吸附剂对 A 的吸附能力比 B 组分强,故吸附剂上少量的 B 被 A 置换,B 组分逐渐被全部置换出来,A 得到精制。 在解吸段内完成组分 A 的解吸,吸附大量 A 的吸附剂与塔底通入的新鲜解吸剂 D 逆流 接触,A 被解吸出来作为抽出液,再进精馏塔精馏得到产品 A 及解吸剂 D。 二精段目的在于部分回收 D,减少解吸剂的用量。从解吸段出来的只含解吸剂 D 的吸 附剂,送到二精段与吸附段出来的主要含 B 的溶液逆流接触,B 和 D 在吸附剂上置换,组 分 B 被吸附,D 被解吸出来,并与新鲜解吸剂一起进入吸附段形成连续循环操作。 从以上操作看,在吸附塔内形成流体由下向上,固体由上向下反方向的相对运动,每一 小段床层是静止不动的小固定床,吸附塔内的吸附剂固体整体和流体是连续移动的,这就是 模拟移动床吸附分离过程。 应用模拟移动床吸附分离混合物最早始于从混合二甲苯中分离对二甲苯,之后应用于 从煤油馏分中分离出正构烷烃,以及 C8 芳烃中分离已基苯等等,解决了有些体系用精馏和 萃取等方法难分离的困难。 图 9-11 模拟移动床吸附分离装置 图 9-12 模拟移动床吸附分离操作示意图

9.2.6吸附过程的强化 强化吸附过程可以从两个方面入手,一是对吸附剂进行开发与改进,二是开发新的吸 附工艺。 1、吸附剂的改性与新型吸附剂的开发 吸附效果的好坏及吸附过程规模化与吸附剂性能的关系非常密切,尽管吸附剂的种类 繁多,但实用的吸附剂却有限,通过改性或接枝的方法可得到各种性能不同的吸附剂,工业 上希望开发出吸附容量大、选择性强、再生容易的吸附剂,目前大多数吸附剂吸附容量小限 制了吸附塔的处理能力,使得吸附过程频繁地进行吸附、解吸和再生。近期开发的较新型吸 附剂如炭分子筛、活性炭纤维、金属吸附剂和各种专用吸附剂不同程度地解决了吸附容量小 和选择性弱的缺憾,使的某些有机异构体、热敏性物质、性能相近的混合物分离成为可能。 2、开发新的吸附分离工艺 随者食品、医药、精细化工和生物化工的发展,需要开发出新的吸附分离工艺,吸附过 程需要完善和大型化已成为一个重要问题。吸附分离工艺与再生解吸方法有关,而再生方法 又取决于组分在吸附剂上吸附性能的强弱和进料量的大小等因素,随着各种性能良好的吸附 剂的不断开发,吸附分离工艺也得以迅速发展,如大型工业色谱吸附分离生产胡岁卜素、叶 黄质和叶绿素。快速变压吸附工艺制造航空高空飞机用氧。参数泵吸附分离用于分离血红蛋 白白蛋白体系、酶及处理含酚废水等。 思考题 1吸附分离过程的依据是什么? 2吸附分离过程有哪些方面的应用? 3工业上常用的吸附剂有哪些?各自的特点是什么? 4吸附过程包括哪些步骤? 5有哪些种吸附操作?所用吸附设备的特点是什么?

9 9.2.6 吸附过程的强化 强化吸附过程可以从两个方面入手,一是对吸附剂进行开发与改进,二是开发新的吸 附工艺。 1、吸附剂的改性与新型吸附剂的开发 吸附效果的好坏及吸附过程规模化与吸附剂性能的关系非常密切,尽管吸附剂的种类 繁多,但实用的吸附剂却有限,通过改性或接枝的方法可得到各种性能不同的吸附剂,工业 上希望开发出吸附容量大、选择性强、再生容易的吸附剂,目前大多数吸附剂吸附容量小限 制了吸附塔的处理能力,使得吸附过程频繁地进行吸附、解吸和再生。近期开发的较新型吸 附剂如炭分子筛、活性炭纤维、金属吸附剂和各种专用吸附剂不同程度地解决了吸附容量小 和选择性弱的缺憾,使的某些有机异构体、热敏性物质、性能相近的混合物分离成为可能。 2、开发新的吸附分离工艺 随着食品、医药、精细化工和生物化工的发展,需要开发出新的吸附分离工艺,吸附过 程需要完善和大型化已成为一个重要问题。吸附分离工艺与再生解吸方法有关,而再生方法 又取决于组分在吸附剂上吸附性能的强弱和进料量的大小等因素,随着各种性能良好的吸附 剂的不断开发,吸附分离工艺也得以迅速发展,如大型工业色谱吸附分离生产胡萝卜素、叶 黄质和叶绿素。快速变压吸附工艺制造航空高空飞机用氧。参数泵吸附分离用于分离血红蛋 白-白蛋白体系、酶及处理含酚废水等。 思 考 题 1 吸附分离过程的依据是什么? 2 吸附分离过程有哪些方面的应用? 3 工业上常用的吸附剂有哪些?各自的特点是什么? 4 吸附过程包括哪些步骤? 5 有哪些种吸附操作?所用吸附设备的特点是什么?