第五节 HACCP 质量管理 一、HACCP 的产生及发展 HACCP 是英文 hazard analysis critical control point 的缩写,称危害分析与关键控制点。 1959 年美国皮尔斯柏利(Pillsbury)公司与美国航空和航天局(NASA)纳蒂克(Natick)实验室在 联合开发航天食品时形成了 HACCP 食品质量管理体系。1971 年,皮尔斯柏利公司在美国 食品保护会议上首次提出 HACCP。 主要包括三部分: 1、确定和分析与食品产品或原材料有关各环节的危害性 2、决定可控制的危害控制点 3、建立各种措施来监控关键点 1993 年食品法规委员会的食品卫生部起草一个文件《应用 HACCP 原理的指导书》推 行 HACCP 计划,并对 HACCP 名词术语、发展 HACCP 的基本条件、CCP 点判断图的使用 等细节进行详细规定、即现在全世界执行的 HACCP 七个基本原理:①危害分析;②确定关 键控制点;③确定关键限值;④监控措施;⑤建立纠偏措施;⑥记录保持措施;⑦审核(验 证)措施。 美国是最早应用 HACCP 原理的国家。 欧共体(EC)于 1993 年对水产品的卫生管理实行新制度,也逐步采用实施 HACCP 管理 制度。 加拿大、日本、澳大利亚、新西兰、泰国等国家都相继发布其实施 HACCP 原理的法规 和管理制度。 我国还没有推行 HACCP 制度,但少数出口企业,迫于对方要求,也有采用这种管理。 例如在浙江萧山的北极品水产有限公司对其产品虾实行 HACCP 制度。 (一)、HACCP 原理 HACCP 是一个确认、分析、控制生产过程中可能出现的生物、化学、物理危害的系统 方法,是一种新的质量保证系统。 不同于传统的质量检查(即终产品检验),HACCP 是一种生产过程各环节的控制。由 以下七个基本原理组成。 (1)危害分析。确定与食品生产各阶段有关的潜在危害性。 (2)确定关键控制点(CCP)。CCP 是可以被控制的点、步骤或方法,经过控制可以使食品 潜在的危害得以防止、排除或降至可接受的水平。 (3)确定关键限值,保证 CCP 受控制。对每个 CCP 点需确定一个标准值,以确保每个 CCP 限制在安全值以内。这些关键限值常是一些保藏手段的参数,如温度、时间、物理性 能(如张力)、水分、水分活性、pH 及有效氯等。 (4)确定监控 CCP 的措施。监控是有计划、有顺序的观察或测定以判断 CCP 是在控制中, 并有准确的记录,可用于未来的评价。连续的监控,或有足够的间歇频率来观察测定 CCP

第五节 HACCP 质量管理 一、HACCP 的产生及发展 HACCP 是英文 hazard analysis critical control point 的缩写,称危害分析与关键控制点。 1959 年美国皮尔斯柏利(Pillsbury)公司与美国航空和航天局(NASA)纳蒂克(Natick)实验室在 联合开发航天食品时形成了 HACCP 食品质量管理体系。1971 年,皮尔斯柏利公司在美国 食品保护会议上首次提出 HACCP。 主要包括三部分: 1、确定和分析与食品产品或原材料有关各环节的危害性 2、决定可控制的危害控制点 3、建立各种措施来监控关键点 1993 年食品法规委员会的食品卫生部起草一个文件《应用 HACCP 原理的指导书》推 行 HACCP 计划,并对 HACCP 名词术语、发展 HACCP 的基本条件、CCP 点判断图的使用 等细节进行详细规定、即现在全世界执行的 HACCP 七个基本原理:①危害分析;②确定关 键控制点;③确定关键限值;④监控措施;⑤建立纠偏措施;⑥记录保持措施;⑦审核(验 证)措施。 美国是最早应用 HACCP 原理的国家。 欧共体(EC)于 1993 年对水产品的卫生管理实行新制度,也逐步采用实施 HACCP 管理 制度。 加拿大、日本、澳大利亚、新西兰、泰国等国家都相继发布其实施 HACCP 原理的法规 和管理制度。 我国还没有推行 HACCP 制度,但少数出口企业,迫于对方要求,也有采用这种管理。 例如在浙江萧山的北极品水产有限公司对其产品虾实行 HACCP 制度。 (一)、HACCP 原理 HACCP 是一个确认、分析、控制生产过程中可能出现的生物、化学、物理危害的系统 方法,是一种新的质量保证系统。 不同于传统的质量检查(即终产品检验),HACCP 是一种生产过程各环节的控制。由 以下七个基本原理组成。 (1)危害分析。确定与食品生产各阶段有关的潜在危害性。 (2)确定关键控制点(CCP)。CCP 是可以被控制的点、步骤或方法,经过控制可以使食品 潜在的危害得以防止、排除或降至可接受的水平。 (3)确定关键限值,保证 CCP 受控制。对每个 CCP 点需确定一个标准值,以确保每个 CCP 限制在安全值以内。这些关键限值常是一些保藏手段的参数,如温度、时间、物理性 能(如张力)、水分、水分活性、pH 及有效氯等。 (4)确定监控 CCP 的措施。监控是有计划、有顺序的观察或测定以判断 CCP 是在控制中, 并有准确的记录,可用于未来的评价。连续的监控,或有足够的间歇频率来观察测定 CCP

的变化特征,以确保 CCP 是在控制中。 (5)确立纠偏措施。当监控显示出现偏离关键限值时,要采取纠偏措施。并有维持纠偏 动作的记录。 (6)确立有效的记录保持程序。要求把列有确定的危害性质、CCP、关键限值的书面 HACCP 计划的准备、执行、监控、记录保持和其它措施等与执行 HACCP 计划有关的信息、 数据记录文件完整地保存下来。 (7)建立审核程序。以证明 HACCP 系统是在正确运行中。包括审核关键限值是能够控制 确定的危害,保证 HACCP 计划正常执行。审核文件记录,确保不管在任何点上执行情况都 可随时被检出。 (二)、HACCP 计划的实施过程及要求 1、组建 HACCP 小组 2、产品说明 说明产品的特性、规格及分销办法,如产品名称、成分表、重要产品性质(如 Aw、pH 值)、计划用途(主要消费对象、分销方法等)、包装、销售点、标签说明、特殊贮运要求(例 如干湿要求、冷却要求)等。 3、确定产品用途及消费对象 确定产品使用目的,即最终消费者或工厂用户,特别要关注特殊消费人群,如婴儿、老 人、体弱者、有免疫功能不健全者。 4、描绘流程图和确认流程图 5、进行危害性分析 (1)原材料:这是果蔬采后 HACCP 处理最关键的危害和控制点。 (2)加工过程和加工后,食品的物理特性与组成变化:处理过程有哪些有害微生物会存 在、繁殖,有哪些毒素可能形成。 (3)生产设备及车间内设施:设备清洗消毒是否有效,是否安装吸铁石和紫外杀菌灯等。 (4)操作人员的健康、卫生及教育。 (5)包装:包装材料、包装方式能否防止微生物感染、细菌侵袭及毒素物质形成,包装 材料是否安全,包装过程是否存在安全保证措施,是否有合适的包装标签。 (6)食品的贮运及消费:食品贮运过程是否容易被存放在不当的温度环境条件下。 6、确定关键控制点 采用关键控制点决定树图,以提问和回答方式比较容易找出生产流程中的关键控制点。 7、确定每个关键控制点的关键限值 对每个 CCP 需有对应的一个或多个参数作为关键限制值(CL),且这些参数应能确实 表明 CCP 是可控制的。CL 应直观,易于监测和可连续监测,一般不用微生物指标作为 CL, 常用物理参数和可快速测定的化学参数。例如澳大利亚一个蔬菜采后包装厂,贴在墙上 HACCP 计划:该蔬菜没有哪些农药,哪些农药采前多少天前用,当时用药浓度是多少做指

的变化特征,以确保 CCP 是在控制中。 (5)确立纠偏措施。当监控显示出现偏离关键限值时,要采取纠偏措施。并有维持纠偏 动作的记录。 (6)确立有效的记录保持程序。要求把列有确定的危害性质、CCP、关键限值的书面 HACCP 计划的准备、执行、监控、记录保持和其它措施等与执行 HACCP 计划有关的信息、 数据记录文件完整地保存下来。 (7)建立审核程序。以证明 HACCP 系统是在正确运行中。包括审核关键限值是能够控制 确定的危害,保证 HACCP 计划正常执行。审核文件记录,确保不管在任何点上执行情况都 可随时被检出。 (二)、HACCP 计划的实施过程及要求 1、组建 HACCP 小组 2、产品说明 说明产品的特性、规格及分销办法,如产品名称、成分表、重要产品性质(如 Aw、pH 值)、计划用途(主要消费对象、分销方法等)、包装、销售点、标签说明、特殊贮运要求(例 如干湿要求、冷却要求)等。 3、确定产品用途及消费对象 确定产品使用目的,即最终消费者或工厂用户,特别要关注特殊消费人群,如婴儿、老 人、体弱者、有免疫功能不健全者。 4、描绘流程图和确认流程图 5、进行危害性分析 (1)原材料:这是果蔬采后 HACCP 处理最关键的危害和控制点。 (2)加工过程和加工后,食品的物理特性与组成变化:处理过程有哪些有害微生物会存 在、繁殖,有哪些毒素可能形成。 (3)生产设备及车间内设施:设备清洗消毒是否有效,是否安装吸铁石和紫外杀菌灯等。 (4)操作人员的健康、卫生及教育。 (5)包装:包装材料、包装方式能否防止微生物感染、细菌侵袭及毒素物质形成,包装 材料是否安全,包装过程是否存在安全保证措施,是否有合适的包装标签。 (6)食品的贮运及消费:食品贮运过程是否容易被存放在不当的温度环境条件下。 6、确定关键控制点 采用关键控制点决定树图,以提问和回答方式比较容易找出生产流程中的关键控制点。 7、确定每个关键控制点的关键限值 对每个 CCP 需有对应的一个或多个参数作为关键限制值(CL),且这些参数应能确实 表明 CCP 是可控制的。CL 应直观,易于监测和可连续监测,一般不用微生物指标作为 CL, 常用物理参数和可快速测定的化学参数。例如澳大利亚一个蔬菜采后包装厂,贴在墙上 HACCP 计划:该蔬菜没有哪些农药,哪些农药采前多少天前用,当时用药浓度是多少做指

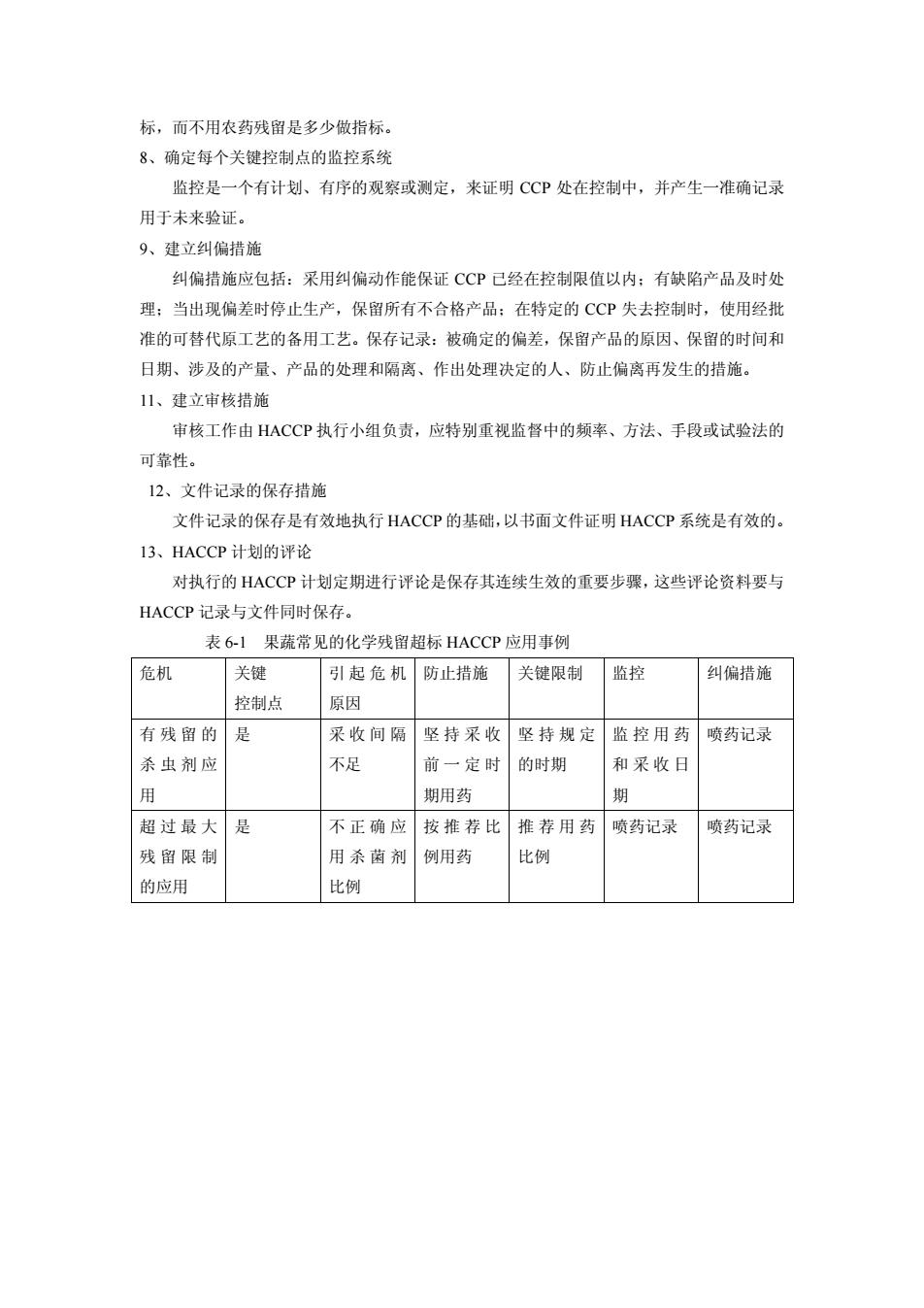

标,而不用农药残留是多少做指标。 8、确定每个关键控制点的监控系统 监控是一个有计划、有序的观察或测定,来证明 CCP 处在控制中,并产生一准确记录 用于未来验证。 9、建立纠偏措施 纠偏措施应包括:采用纠偏动作能保证 CCP 已经在控制限值以内;有缺陷产品及时处 理;当出现偏差时停止生产,保留所有不合格产品;在特定的 CCP 失去控制时,使用经批 准的可替代原工艺的备用工艺。保存记录:被确定的偏差,保留产品的原因、保留的时间和 日期、涉及的产量、产品的处理和隔离、作出处理决定的人、防止偏离再发生的措施。 11、建立审核措施 审核工作由 HACCP 执行小组负责,应特别重视监督中的频率、方法、手段或试验法的 可靠性。 12、文件记录的保存措施 文件记录的保存是有效地执行 HACCP 的基础,以书面文件证明 HACCP 系统是有效的。 13、HACCP 计划的评论 对执行的 HACCP 计划定期进行评论是保存其连续生效的重要步骤,这些评论资料要与 HACCP 记录与文件同时保存。 表 6-1 果蔬常见的化学残留超标 HACCP 应用事例 危机 关键 控制点 引起危机 原因 防止措施 关键限制 监控 纠偏措施 有残留的 杀虫剂应 用 是 采收间隔 不足 坚持采收 前一定时 期用药 坚持规定 的时期 监控用药 和采收日 期 喷药记录 超过最大 残留限制 的应用 是 不正确应 用杀菌剂 比例 按推荐比 例用药 推荐用药 比例 喷药记录 喷药记录

标,而不用农药残留是多少做指标。 8、确定每个关键控制点的监控系统 监控是一个有计划、有序的观察或测定,来证明 CCP 处在控制中,并产生一准确记录 用于未来验证。 9、建立纠偏措施 纠偏措施应包括:采用纠偏动作能保证 CCP 已经在控制限值以内;有缺陷产品及时处 理;当出现偏差时停止生产,保留所有不合格产品;在特定的 CCP 失去控制时,使用经批 准的可替代原工艺的备用工艺。保存记录:被确定的偏差,保留产品的原因、保留的时间和 日期、涉及的产量、产品的处理和隔离、作出处理决定的人、防止偏离再发生的措施。 11、建立审核措施 审核工作由 HACCP 执行小组负责,应特别重视监督中的频率、方法、手段或试验法的 可靠性。 12、文件记录的保存措施 文件记录的保存是有效地执行 HACCP 的基础,以书面文件证明 HACCP 系统是有效的。 13、HACCP 计划的评论 对执行的 HACCP 计划定期进行评论是保存其连续生效的重要步骤,这些评论资料要与 HACCP 记录与文件同时保存。 表 6-1 果蔬常见的化学残留超标 HACCP 应用事例 危机 关键 控制点 引起危机 原因 防止措施 关键限制 监控 纠偏措施 有残留的 杀虫剂应 用 是 采收间隔 不足 坚持采收 前一定时 期用药 坚持规定 的时期 监控用药 和采收日 期 喷药记录 超过最大 残留限制 的应用 是 不正确应 用杀菌剂 比例 按推荐比 例用药 推荐用药 比例 喷药记录 喷药记录