第二章纤维原料初加工与选配 本章知识点 1.籽棉的轧棉加工技术及含糖棉处理。 2.绒毛纤维的分选、洗涤与炭化加工技术。 3.麻纤维的脱胶技术。重点了解些麻的化学脱胶和亚麻的细菌脱胶原理和加工技术。 4.绢纺原料的种类、特点和精练加工方法、原理。 5.烘干的目的和设备。烘干的原理。 6.棉纺、毛纺回用原料的处理设各和加工工艺。 7.纤维加油给湿的目的,加油水量的计算以及加工方法。 8。原料的选配目的、方法。 8.原料混合方法。 第一节轧棉与脱糖 纤维原料的初加工就是在纺纱前对纤维原料进行初步加工,以尽量去除原料中的非纤维性物质 以有利于纺纱加工。 一、轧棉 定义:棉花的初步加工通常称为轧棉,又称轧花。通常将50kg籽棉经轧棉后所得的皮棉占籽棉 的百分率称为该籽棉的衣分率,又称皮棉制成率,衣分率一般在31,42%。 目的:去除棉籽,并清除部分杂质和短绒 (一)判棉的基本要求 ()保护纤维原有品质。棉纤维的自然特性和长度、强力、成熟度、色泽等决定了相应的纺纱 价值。因此,不同品种、不同品级、不同纤维长度的籽棉,不能混和加工。轧棉时要尽量减少纤维 的轧断、棉籽的轧碎和棉短绒的大量轧入皮棉之中,特别要防止产生棉结等痲点。 (2)清除纤维中杂质。 (3)按照不同品种、等级,分别打包、编批。 (二)花设各 皮辊轧花:利用皮辊与棉纤维的接触牵引,使纤维与棉籽分离。转速低、作用柔和、不易轧断 纤维,棉结、索丝、疵点少,原棉含杂多,短绒多。适用加工长绒棉或成熟度差的籽棉和留种棉。 锯齿轧花:利用锯齿钩拉纤维,使纤维与棉籽分离。转速高、作用刷烈、容易切断纤维,易产 生棉结索丝等疵点,(有排杂系统)原棉含杂少,短绒率低,棉松散。适宜加工细绒棉和粗绒棉。 二、打包、刷 1、成包规格(国内) 我国标准皮棉包装为200公斤/包(±10公斤)。美棉220公斤(±10公斤)、印度棉160公 1

1 第二章 纤维原料初加工与选配 本章知识点 1.籽棉的轧棉加工技术及含糖棉处理。 2.绒毛纤维的分选、洗涤与炭化加工技术。 3.麻纤维的脱胶技术。重点了解苎麻的化学脱胶和亚麻的细菌脱胶原理和加工技术。 4.绢纺原料的种类、特点和精练加工方法、原理。 5.烘干的目的和设备。烘干的原理。 6.棉纺、毛纺回用原料的处理设备和加工工艺。 7.纤维加油给湿的目的,加油水量的计算以及加工方法。 8. 原料的选配目的、方法。 8. 原料混合方法。 第一节 轧棉与脱糖 纤维原料的初加工就是在纺纱前对纤维原料进行初步加工,以尽量去除原料中的非纤维性物质, 以有利于纺纱加工。 一、轧棉 定义:棉花的初步加工通常称为轧棉,又称轧花。通常将 50kg 籽棉经轧棉后所得的皮棉占籽棉 的百分率称为该籽棉的衣分率,又称皮棉制成率,衣分率一般在 31%-42%。 目的:去除棉籽,并清除部分杂质和短绒 (一)轧棉的基本要求 (1)保护纤维原有品质。棉纤维的自然特性和长度、强力、成熟度、色泽等决定了相应的纺纱 价值。因此,不同品种、不同品级、不同纤维长度的籽棉,不能混和加工。轧棉时要尽量减少纤维 的轧断、棉籽的轧碎和棉短绒的大量轧入皮棉之中,特别要防止产生棉结等疵点。 (2)清除纤维中杂质。 (3)按照不同品种、等级,分别打包、编批。 (二)轧花设备 皮辊轧花:利用皮辊与棉纤维的接触牵引,使纤维与棉籽分离。转速低、作用柔和、不易轧断 纤维,棉结、索丝、疵点少,原棉含杂多,短绒多。适用加工长绒棉或成熟度差的籽棉和留种棉。 锯齿轧花:利用锯齿钩拉纤维,使纤维与棉籽分离。转速高、作用剧烈、容易切断纤维,易产 生棉结索丝等疵点,(有排杂系统)原棉含杂少,短绒率低,棉松散。适宜加工细绒棉和粗绒棉。 二、打包、刷唛 1、成包规格(国内) 我国标准皮棉包装为 200 公斤/包(±10 公斤)。 美棉 220 公斤(±10 公斤) 、印度棉 160 公

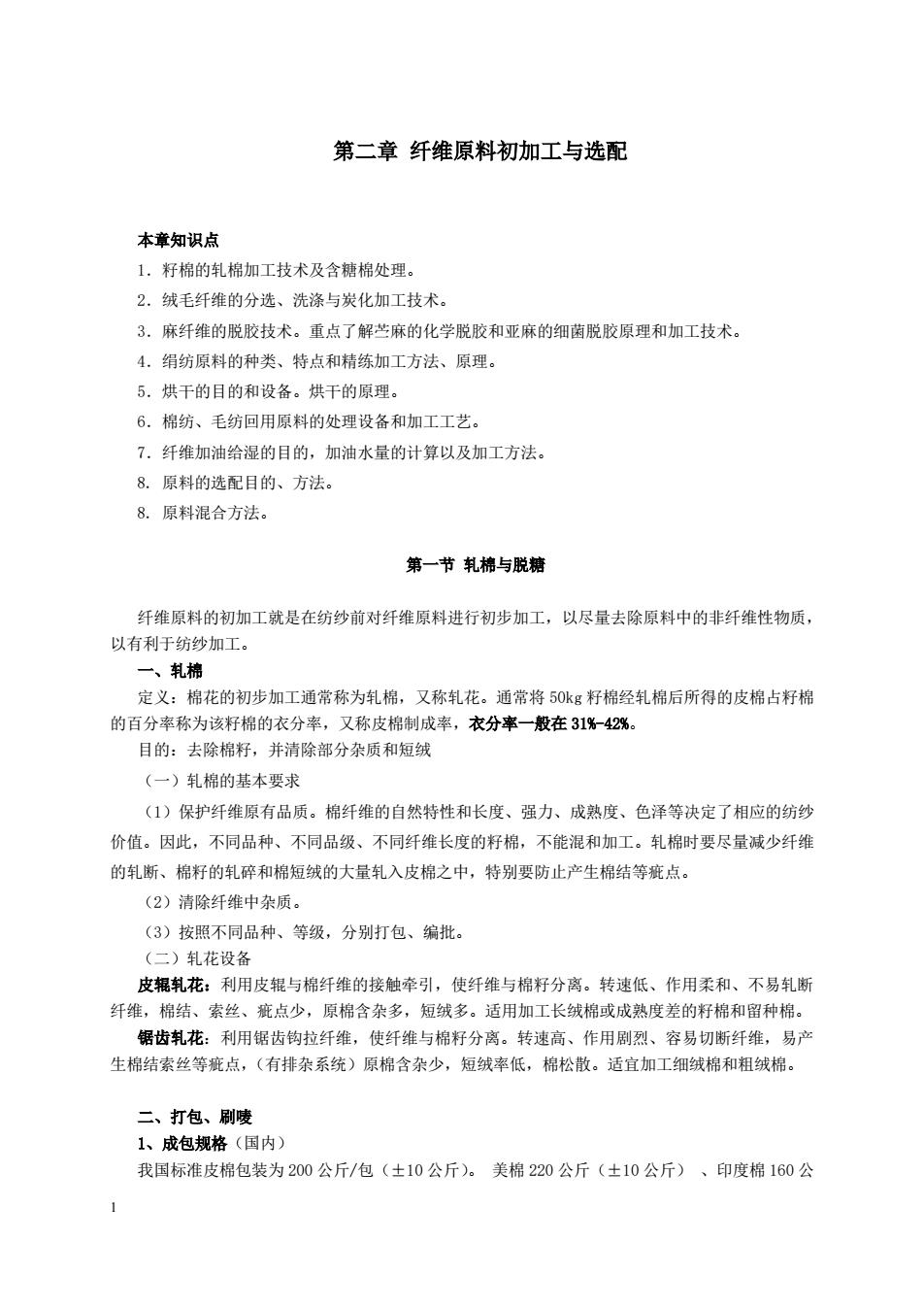

斤(±10公斤). 2、唛头代号 标明加工厂名称、品级长度代号、重量及“三丝”代码等 第一个数字一品级: 第二、三个数字一长度,m 霜黄棉在三个数字两边加圆括弧: 黄棉Y:灰棉G:长绒棉L: 皮辊棉:下划横线 马克隆值为A、B、C, 例:329A:品级为3级,纤维手扯长度为29m,马克隆值A级的锯齿白棉。 三、含糖棉的处理 含糖棉的测定方法见表2-1。 表2-1含糖棉的测定方法 测定方法 不含糖棉少含糖棉多含糖棉 721分光光度计/% 0.7 柠檬酸钠比色法/级 12 34 >4 含糖棉预处理方法有如下几种: (1)喷水给湿法 利用给湿将原棉中糖分水解,给湿堆放时间为在室温20-25℃、原棉含水量10%左右的条件下放 置24h。特点:简便,适合含糖低,含水少的原棉。 (2)汽燕法 采用烘房或蒸锅蒸棉,利用高温蒸汽促使原棉中糖分加速水解,有一定的去糖效果。特点:占地 大,能耗大,棉易泛黄,纤维强力下降。 (3)水洗法 采用天然水源或人工水池漂洗原棉,去糖较彻底。特点:去糖彻底,但费力、耗水、耗能,成本 高,易产生棉结杂质,色泽灰暗 (4)融化法 采用糖化酶加鲜酵母溶液的方法,促使原棉中糖分分解。室温30-40℃,堆放3-4天,含水10%, 定时翻动。特点:费时、费工,去糖效果较好。 (5)防粘助剂法 也称消糖剂、乳化剂、油剂等,主要由平滑剂、抗静电剂、柔软剂、稳定剂等组成,对纤维内在 品质不会造成损伤。 作用机理是使纤维表面生成一层极薄的隔离膜,并以纤维为载体不断地在纺纱通道上形成薄薄的 油膜,起到隔离、平滑、减少摩擦,改善可纺性能的作用。视含糖多少,用量0.5一2%,平衡时间24 小时。低糖一喷刷,棉包表面或分层喷洒,高糖一抓松过程中,喷入助剂

2 斤(±10 公斤)。 2、唛头代号 标明加工厂名称、品级长度代号、重量及“三丝”代码等。 第一个数字—品级; 第二、三个数字—长度,mm; 霜黄棉在三个数字两边加圆括弧; 黄棉 Y;灰棉 G;长绒棉 L; 皮辊棉:下划横线; 马克隆值为 A、B、C。 例:329A:品级为 3 级,纤维手扯长度为 29mm,马克隆值 A 级的锯齿白棉。 三、含糖棉的处理 含糖棉的测定方法见表 2-1。 表 2-1 含糖棉的测定方法 测定方法 不含糖棉 少含糖棉 多含糖棉 721 分光光度计/% <0.3 0.3~0.7 >0.7 柠檬酸钠比色法/级 1~2 3~4 >4 含糖棉预处理方法有如下几种: (1)喷水给湿法 利用给湿将原棉中糖分水解,给湿堆放时间为在室温 20-25℃、原棉含水量 10%左右的条件下放 置 24h。特点:简便,适合含糖低,含水少的原棉。 (2)汽蒸法 采用烘房或蒸锅蒸棉,利用高温蒸汽促使原棉中糖分加速水解,有一定的去糖效果。特点:占地 大,能耗大,棉易泛黄,纤维强力下降。 (3)水洗法 采用天然水源或人工水池漂洗原棉,去糖较彻底。特点:去糖彻底,但费力、耗水、耗能,成本 高,易产生棉结杂质,色泽灰暗。 (4)酶化法 采用糖化酶加鲜酵母溶液的方法,促使原棉中糖分分解。室温 30-40℃,堆放 3-4 天,含水 10%, 定时翻动。特点:费时、费工,去糖效果较好。 (5)防粘助剂法 也称消糖剂、乳化剂、油剂等,主要由平滑剂、抗静电剂、柔软剂、稳定剂等组成,对纤维内在 品质不会造成损伤。 作用机理是使纤维表面生成一层极薄的隔离膜,并以纤维为载体不断地在纺纱通道上形成薄薄的 油膜,起到隔离、平滑、减少摩擦,改善可纺性能的作用。视含糖多少,用量 0.5-2%,平衡时间 24 小时。低糖—喷刷,棉包表面或分层喷洒,高糖—抓松过程中,喷入助剂

特点:使用方便,价格适中,除糖效果明显,应用普遍。 第二节绒毛的洗涤与炭化 毛和绒的洗涤一般分开松、洗涤、烘干三个步骤 一、选毛 (一)选毛的目的 对进厂的原毛(套毛或散毛)用人工按不同的品级进行分选,这一工作称为绒毛分级,亦称选毛, 其目的是合理地调配使用原料。 (二)羊毛的工业分级 绒毛的相细与成纱的粗细和品质,织物的风格、手感、外观均有密切的关系,是评定绒毛品质的 重要指标,是羊毛分级的主要依据。 同质或高代改良毛按品质支数分的称支数毛:异质毛或土种毛按级别分级,称级数毛。同质毛按 品质支数分为70支、60支、64支、60支四档:异质毛按其粗死毛含量分一级、二级、三级、四级、 五级五档。 二、洗毛(绒) 由于原绒毛中带有各种杂质,无法直接用纺织加工,必须预先用化学或物理方法除去原绒毛中的 杂质,这一工艺过程通常称为洗毛(洗绒)工程。 ((一)羊毛含杂 1.羊毛脂的成分和性质 3

3 特点:使用方便,价格适中,除糖效果明显,应用普遍。 第二节 绒毛的洗涤与炭化 毛和绒的洗涤一般分开松、洗涤、烘干三个步骤。 一、选毛 (一)选毛的目的 对进厂的原毛(套毛或散毛)用人工按不同的品级进行分选,这一工作称为绒毛分级,亦称选毛, 其目的是合理地调配使用原料。 (二)羊毛的工业分级 绒毛的粗细与成纱的粗细和品质,织物的风格、手感、外观均有密切的关系,是评定绒毛品质的 重要指标,是羊毛分级的主要依据。 同质或高代改良毛按品质支数分的称支数毛;异质毛或土种毛按级别分级,称级数毛。同质毛按 品质支数分为 70 支、60 支、64 支、60 支四档;异质毛按其粗死毛含量分一级、二级、三级、四级、 五级五档。 二、洗毛(绒) 由于原绒毛中带有各种杂质,无法直接用纺织加工,必须预先用化学或物理方法除去原绒毛中的 杂质,这一工艺过程通常称为洗毛(洗绒)工程。 (一)羊毛含杂 1.羊毛脂的成分和性质 籽棉

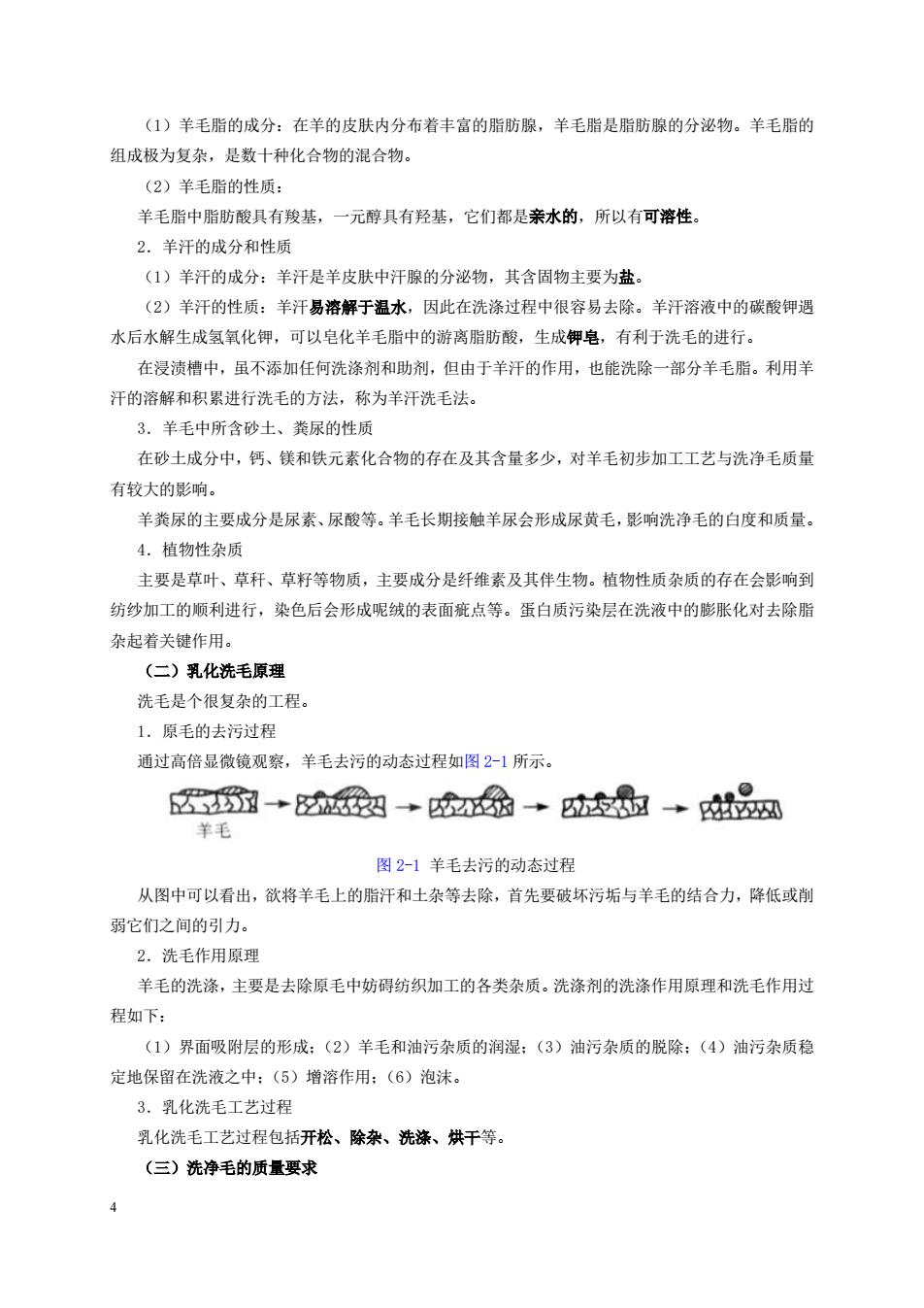

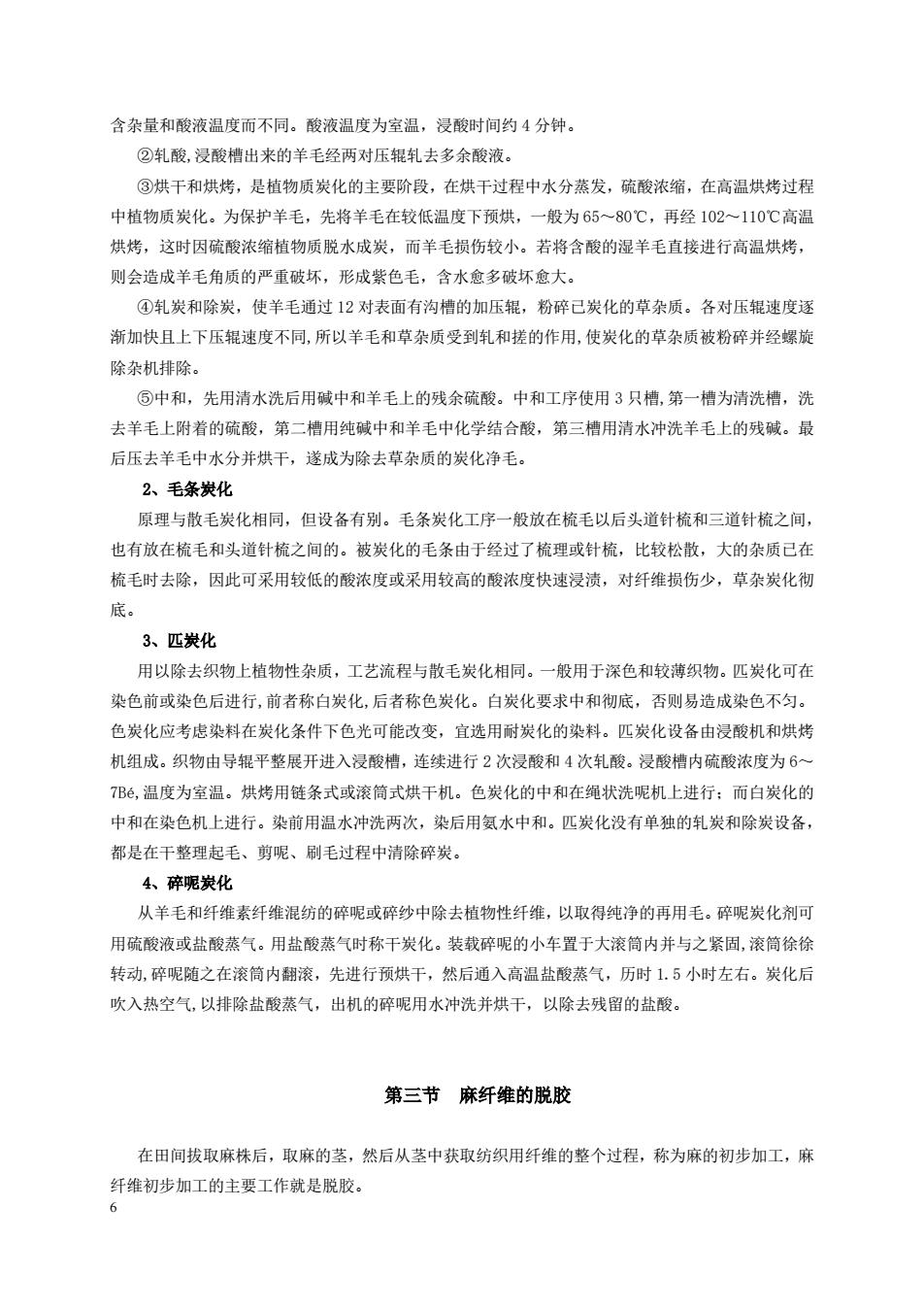

(1)羊毛脂的成分:在羊的皮肤内分布着丰富的脂肪腺,羊毛脂是脂肪腺的分泌物。羊毛脂的 组成极为复杂,是数十种化合物的混合物。 (2)羊毛脂的性质: 羊毛脂中脂肪酸具有羧基, 一元醇具有羟基,它们都是亲水的,所以有可溶性 2.羊汗的成分和性质 (1)羊汗的成分:羊汗是羊皮肤中汗腺的分泌物,其含固物主要为盐。 (2)羊汗的性质:羊汗易溶解于温水,因此在洗涤过程中很容易去除。羊汗溶液中的碳酸钾遇 水后水解生成氢氧化钾,可以皂化羊毛脂中的游离脂肪酸,生成钾皂,有利于洗毛的进行。 在浸渍槽中,虽不添加任何洗涤剂和助剂,但由于羊汗的作用,也能洗除一部分羊毛脂。利用羊 汗的溶解和积累进行洗毛的方法,称为羊汗洗毛法。 3.羊毛中所含砂土、粪尿的性质 在砂土成分中,钙、镁和铁元素化合物的存在及其含量多少,对羊毛初步加工工艺与洗净毛质量 有较大的影响。 羊粪尿的主要成分是尿素、尿酸等。羊毛长期接触羊尿会形成尿黄毛,影响洗净毛的白度和质量。 4.植物性杂质 主要是草叶、草秆、草籽等物质,主要成分是纤维素及其伴生物。植物性质杂质的存在会影响到 纺纱加工的顺利进行,染色后会形成呢绒的表面疵点等。蛋白质污染层在洗液中的膨胀化对去除脂 杂起着关键作用。 (二)乳化洗毛原理 洗毛是个很复杂的工程: 1.原毛的去污过程 通过高倍显微镜观察,羊毛去污的动态过程如图2-1所示, 敬+☒→品→拉显→品 羊毛 图2-1羊毛去污的动态过程 从图中可以看出,欲将羊毛上的脂汗和土杂等去除,首先要破坏污垢与羊毛的结合力,降低或削 弱它们之间的引力。 2.洗毛作用原理 羊毛的洗涤,主要是去除原毛中妨碍纺织加工的各类杂质。洗涤剂的洗涤作用原理和洗毛作用过 程如下: (1)界面吸附层的形成:(2)羊毛和油污杂质的润湿:(3)油污杂质的脱除:(4)油污杂质稳 定地保留在洗液之中:(5)增溶作用:(6)泡沫。 3.乳化洗毛工艺过程 乳化洗毛工艺过程包括开松、除杂、洗涤、供干等。 (三)洗净毛的质量要求

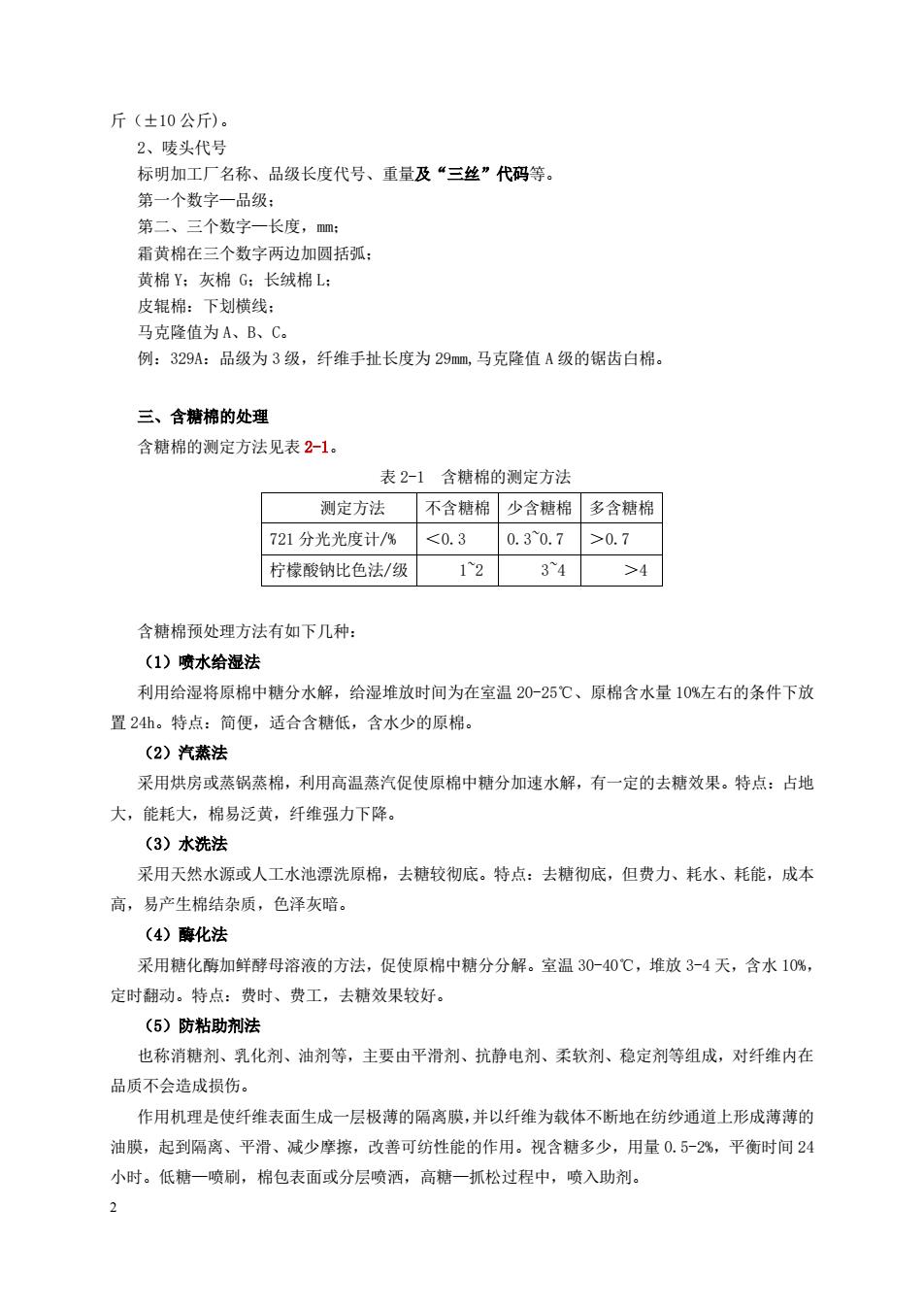

4 (1)羊毛脂的成分:在羊的皮肤内分布着丰富的脂肪腺,羊毛脂是脂肪腺的分泌物。羊毛脂的 组成极为复杂,是数十种化合物的混合物。 (2)羊毛脂的性质: 羊毛脂中脂肪酸具有羧基,一元醇具有羟基,它们都是亲水的,所以有可溶性。 2.羊汗的成分和性质 (1)羊汗的成分:羊汗是羊皮肤中汗腺的分泌物,其含固物主要为盐。 (2)羊汗的性质:羊汗易溶解于温水,因此在洗涤过程中很容易去除。羊汗溶液中的碳酸钾遇 水后水解生成氢氧化钾,可以皂化羊毛脂中的游离脂肪酸,生成钾皂,有利于洗毛的进行。 在浸渍槽中,虽不添加任何洗涤剂和助剂,但由于羊汗的作用,也能洗除一部分羊毛脂。利用羊 汗的溶解和积累进行洗毛的方法,称为羊汗洗毛法。 3.羊毛中所含砂土、粪尿的性质 在砂土成分中,钙、镁和铁元素化合物的存在及其含量多少,对羊毛初步加工工艺与洗净毛质量 有较大的影响。 羊粪尿的主要成分是尿素、尿酸等。羊毛长期接触羊尿会形成尿黄毛,影响洗净毛的白度和质量。 4.植物性杂质 主要是草叶、草秆、草籽等物质,主要成分是纤维素及其伴生物。植物性质杂质的存在会影响到 纺纱加工的顺利进行,染色后会形成呢绒的表面疵点等。蛋白质污染层在洗液中的膨胀化对去除脂 杂起着关键作用。 (二)乳化洗毛原理 洗毛是个很复杂的工程。 1.原毛的去污过程 通过高倍显微镜观察,羊毛去污的动态过程如图 2-1 所示。 图 2-1 羊毛去污的动态过程 从图中可以看出,欲将羊毛上的脂汗和土杂等去除,首先要破坏污垢与羊毛的结合力,降低或削 弱它们之间的引力。 2.洗毛作用原理 羊毛的洗涤,主要是去除原毛中妨碍纺织加工的各类杂质。洗涤剂的洗涤作用原理和洗毛作用过 程如下: (1)界面吸附层的形成;(2)羊毛和油污杂质的润湿;(3)油污杂质的脱除;(4)油污杂质稳 定地保留在洗液之中;(5)增溶作用;(6)泡沫。 3.乳化洗毛工艺过程 乳化洗毛工艺过程包括开松、除杂、洗涤、烘干等。 (三)洗净毛的质量要求

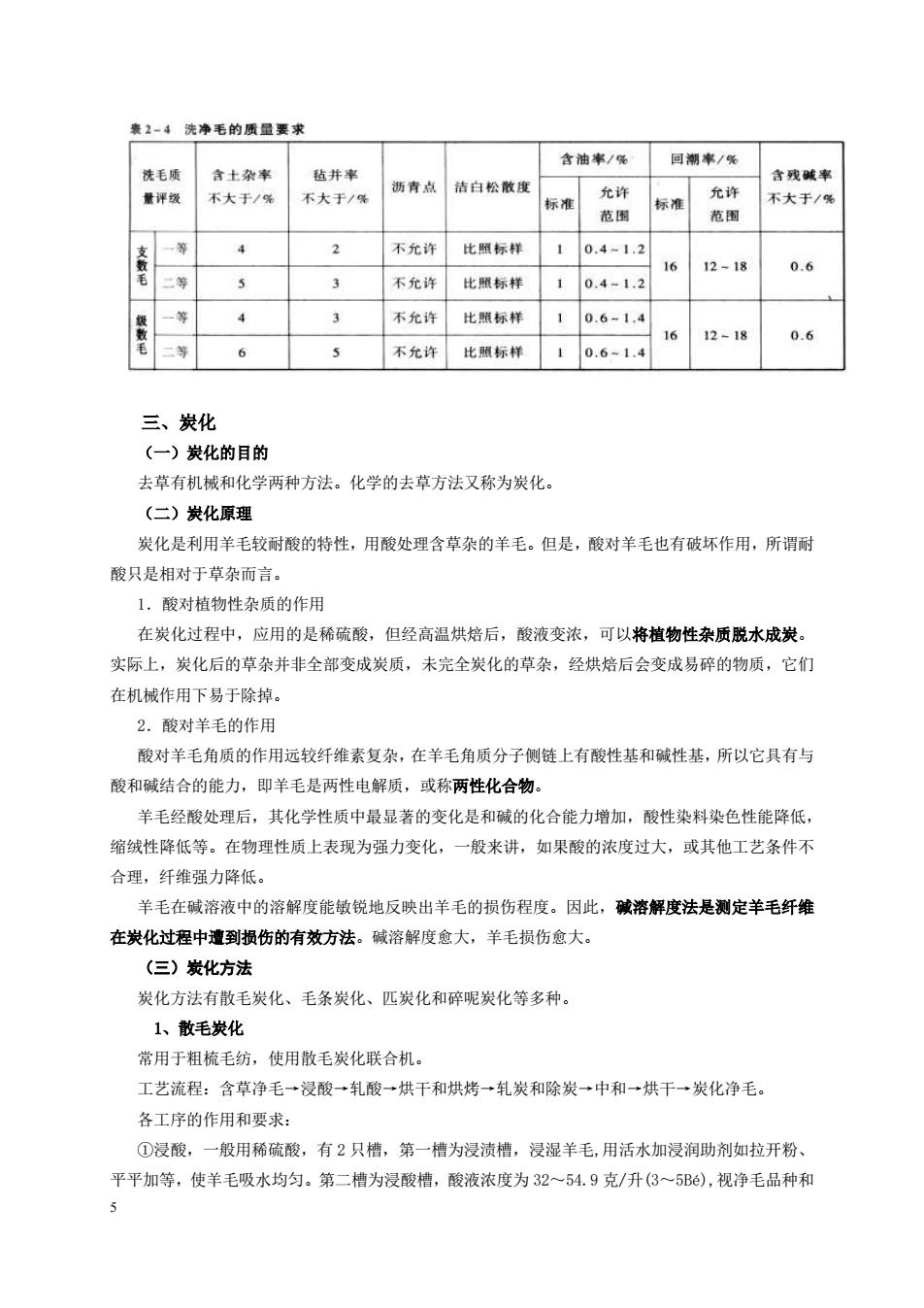

2-4洗净毛的质量求 ★油率/第 回潮率/凭 洗毛 含土杂 毡并 沥青 待白松 量评缓 不大于/% 不大于/ 允许 允许 示准 范围 不允许 比照标杆 0.4=1.2 下允许 比照标样 级数 不允许 比照标样 0.6 0.6 二等 6 不允许 比照标样 0.61.4 三、炭化 (一)炭化的目的 去草有机械和化学两种方法。化学的去草方法又称为炭化。 (二)炭化原理 炭化是利用羊毛较耐酸的特性,用酸处理含草杂的羊毛。但是,酸对羊毛也有破坏作用,所谓耐 酸只是相对于草杂而言。 1.酸对植物性杂质的作用 在炭化过程中,应用的是稀硫酸,但经高温烘焙后,酸液变浓,可以将植物性杂质脱水成炭。 实际上,炭化后的草杂并非全部变成炭质,未完全炭化的草杂,经烘培后会变成易碎的物质,它们 在机械作用下易于除掉。 2。酸对羊毛的作用 酸对羊毛角质的作用远较纤维素复杂,在羊毛角质分子侧链上有酸性基和碱性基,所以它具有与 酸和碱结合的能力,即羊毛是两性电解质,或称两性化合物。 羊毛经酸处理后,其化学性质中最显著的变化是和碱的化合能力增加,酸性染料染色性能降低 缩绒性降低等。在物理性质上表现为强力变化,一般来讲,如果酸的浓度过大,或其他工艺条件不 合理,纤维强力降低: 羊毛在碱溶液中的溶解度能敏锐地反映出羊毛的损伤程度。因此,碱溶解度法是测定羊毛纤维 在炭化过程中遭到损伤的有效方法。碱溶解度愈大,羊毛损伤愈大。 (三)炭化方法 炭化方法有散毛炭化、毛条炭化、匹炭化和碎呢炭化等多种。 1、散毛炭化 常用于粗梳毛纺,使用散毛炭化联合机, 工艺流程:含草净毛→浸酸一→轧酸一烘干和烘烤→轧炭和除炭→中和→烘干一炭化净毛。 各工序的作用和要求: ①浸酸,一般用稀硫酸,有2只槽,第一槽为浸渍槽,浸湿羊毛,用活水加浸润助剂如拉开粉、 平平加等,使羊毛吸水均匀。第二槽为浸酸槽,酸液浓度为32~54.9克/升(3~5B),视净毛品种和 5

5 三、炭化 (一)炭化的目的 去草有机械和化学两种方法。化学的去草方法又称为炭化。 (二)炭化原理 炭化是利用羊毛较耐酸的特性,用酸处理含草杂的羊毛。但是,酸对羊毛也有破坏作用,所谓耐 酸只是相对于草杂而言。 1.酸对植物性杂质的作用 在炭化过程中,应用的是稀硫酸,但经高温烘焙后,酸液变浓,可以将植物性杂质脱水成炭。 实际上,炭化后的草杂并非全部变成炭质,未完全炭化的草杂,经烘焙后会变成易碎的物质,它们 在机械作用下易于除掉。 2.酸对羊毛的作用 酸对羊毛角质的作用远较纤维素复杂,在羊毛角质分子侧链上有酸性基和碱性基,所以它具有与 酸和碱结合的能力,即羊毛是两性电解质,或称两性化合物。 羊毛经酸处理后,其化学性质中最显著的变化是和碱的化合能力增加,酸性染料染色性能降低, 缩绒性降低等。在物理性质上表现为强力变化,一般来讲,如果酸的浓度过大,或其他工艺条件不 合理,纤维强力降低。 羊毛在碱溶液中的溶解度能敏锐地反映出羊毛的损伤程度。因此,碱溶解度法是测定羊毛纤维 在炭化过程中遭到损伤的有效方法。碱溶解度愈大,羊毛损伤愈大。 (三)炭化方法 炭化方法有散毛炭化、毛条炭化、匹炭化和碎呢炭化等多种。 1、散毛炭化 常用于粗梳毛纺,使用散毛炭化联合机。 工艺流程:含草净毛→浸酸→轧酸→烘干和烘烤→轧炭和除炭→中和→烘干→炭化净毛。 各工序的作用和要求: ①浸酸,一般用稀硫酸,有 2 只槽,第一槽为浸渍槽,浸湿羊毛,用活水加浸润助剂如拉开粉、 平平加等,使羊毛吸水均匀。第二槽为浸酸槽,酸液浓度为 32~54.9 克/升(3~5Bé),视净毛品种和

含杂量和酸液温度而不同。酸液温度为室温,浸酸时间约4分钟。 ②轧酸,浸酸槽出来的羊毛经两对压辊轧去多余酸液。 ③烘干和烘烤,是植物质炭化的主要阶段,在烘干过程中水分蒸发,硫酸浓缩,在高温烘烤过程 中植物质炭化。为保护羊毛,先将羊毛在较低温度下预烘,一般为65一80℃,再经102~110℃高温 烘烤,这时因硫酸浓缩植物质脱水成炭,而羊毛损伤较小。若将含酸的湿羊毛直接进行高温烘烤, 则会造成羊毛角质的严重破坏,形成紫色毛,含水愈多破坏愈大。 ④轧炭和除炭,使羊毛通过12对表面有沟槽的加压辊,粉碎己炭化的草杂质。各对压辊速度逐 渐加快且上下压辊速度不同,所以羊毛和草杂质受到轧和搓的作用,使炭化的草杂质被粉碎并经螺旋 除杂机排除。 ⑤中和,先用清水洗后用碱中和羊毛上的残余硫酸。中和工序使用3只槽,第一槽为清洗槽,洗 去羊毛上附着的硫酸,第二槽用纯碱中和羊毛中化学结合酸,第三槽用清水冲洗羊毛上的残碱。最 后压去羊毛中水分并烘干,遂成为除去草杂质的炭化净毛。 2、毛条炭化 原理与散毛炭化相同,但设备有别。毛条炭化工序一般放在梳毛以后头道针梳和三道针梳之间, 也有放在梳毛和头道针梳之间的。被炭化的毛条由于经过了梳理或针梳,比较松散,大的杂质已在 梳毛时去除,因此可采用较低的酸浓度或采用较高的酸浓度快速浸清,对纤维损伤少,草杂炭化彻 底。 3、匹炭化 用以除去织物上植物性杂质,工艺流程与散毛炭化相同。一般用于深色和较薄织物。匹炭化可在 染色前或染色后进行,前者称白炭化,后者称色炭化。白炭化要求中和彻底,否则易造成染色不匀。 色炭化应考虑染料在炭化条件下色光可能改变,宜选用耐炭化的染料。匹炭化设备由浸酸机和烘烤 机组成。织物由导辊平整展开进入浸酸槽,连续进行2次浸酸和4次轧酸。浸酸槽内硫酸浓度为6一 7,温度为室温。烘烤用链条式或滚筒式烘干机。色炭化的中和在绳状洗呢机上进行:而白炭化的 中和在染色机上进行。染前用温水冲洗两次,染后用氨水中和。匹炭化没有单独的轧炭和除炭设备, 都是在干整理起毛、剪呢、刷毛过程中清除碎炭。 4、碎呢炭化 从羊毛和纤维素纤维混纺的碎呢或碎纱中除去植物性纤维,以取得纯净的再用毛。碎呢炭化剂可 用硫酸液或盐酸蒸气。用盐酸蒸气时称干炭化。装载碎呢的小车置于大滚筒内并与之紧固,滚筒徐徐 转动,碎呢随之在滚筒内翻滚,先进行预烘干,然后通入高温盐酸蒸气,历时1.5小时左右。炭化后 吹入热空气,以排除盐酸蒸气,出机的碎呢用水冲洗并烘干,以除去残留的盐酸。 第三节麻纤维的脱胶 在田间拔取麻株后,取麻的茎,然后从茎中获取纺织用纤维的整个过程,称为麻的初步加工,麻 纤维初步加工的主要工作就是脱胶

6 含杂量和酸液温度而不同。酸液温度为室温,浸酸时间约 4 分钟。 ②轧酸,浸酸槽出来的羊毛经两对压辊轧去多余酸液。 ③烘干和烘烤,是植物质炭化的主要阶段,在烘干过程中水分蒸发,硫酸浓缩,在高温烘烤过程 中植物质炭化。为保护羊毛,先将羊毛在较低温度下预烘,一般为 65~80℃,再经 102~110℃高温 烘烤,这时因硫酸浓缩植物质脱水成炭,而羊毛损伤较小。若将含酸的湿羊毛直接进行高温烘烤, 则会造成羊毛角质的严重破坏,形成紫色毛,含水愈多破坏愈大。 ④轧炭和除炭,使羊毛通过 12 对表面有沟槽的加压辊,粉碎已炭化的草杂质。各对压辊速度逐 渐加快且上下压辊速度不同,所以羊毛和草杂质受到轧和搓的作用,使炭化的草杂质被粉碎并经螺旋 除杂机排除。 ⑤中和,先用清水洗后用碱中和羊毛上的残余硫酸。中和工序使用 3 只槽,第一槽为清洗槽,洗 去羊毛上附着的硫酸,第二槽用纯碱中和羊毛中化学结合酸,第三槽用清水冲洗羊毛上的残碱。最 后压去羊毛中水分并烘干,遂成为除去草杂质的炭化净毛。 2、毛条炭化 原理与散毛炭化相同,但设备有别。毛条炭化工序一般放在梳毛以后头道针梳和三道针梳之间, 也有放在梳毛和头道针梳之间的。被炭化的毛条由于经过了梳理或针梳,比较松散,大的杂质已在 梳毛时去除,因此可采用较低的酸浓度或采用较高的酸浓度快速浸渍,对纤维损伤少,草杂炭化彻 底。 3、匹炭化 用以除去织物上植物性杂质,工艺流程与散毛炭化相同。一般用于深色和较薄织物。匹炭化可在 染色前或染色后进行,前者称白炭化,后者称色炭化。白炭化要求中和彻底,否则易造成染色不匀。 色炭化应考虑染料在炭化条件下色光可能改变,宜选用耐炭化的染料。匹炭化设备由浸酸机和烘烤 机组成。织物由导辊平整展开进入浸酸槽,连续进行 2 次浸酸和 4 次轧酸。浸酸槽内硫酸浓度为 6~ 7Bé,温度为室温。烘烤用链条式或滚筒式烘干机。色炭化的中和在绳状洗呢机上进行;而白炭化的 中和在染色机上进行。染前用温水冲洗两次,染后用氨水中和。匹炭化没有单独的轧炭和除炭设备, 都是在干整理起毛、剪呢、刷毛过程中清除碎炭。 4、碎呢炭化 从羊毛和纤维素纤维混纺的碎呢或碎纱中除去植物性纤维,以取得纯净的再用毛。碎呢炭化剂可 用硫酸液或盐酸蒸气。用盐酸蒸气时称干炭化。装载碎呢的小车置于大滚筒内并与之紧固,滚筒徐徐 转动,碎呢随之在滚筒内翻滚,先进行预烘干,然后通入高温盐酸蒸气,历时 1.5 小时左右。炭化后 吹入热空气,以排除盐酸蒸气,出机的碎呢用水冲洗并烘干,以除去残留的盐酸。 第三节 麻纤维的脱胶 在田间拔取麻株后,取麻的茎,然后从茎中获取纺织用纤维的整个过程,称为麻的初步加工,麻 纤维初步加工的主要工作就是脱胶

一、脱胶的基本原理 (一)麻脱胶的要求 应全部脱去胶质而获得单纤维,即采用全脱胶的方法。 (二)脱胶的方法及原理 脱胶有微生物(细菌)脱胶和化学脱胶两种方法。 1、微生物脱胶 微生物脱胶是利用微生物来分解胶质,有两种途径:一种途径是将某些脱胶细菌加在原麻上,细 南利用麻中的胶质作为营养源而大量繁殖,在繁殖过程中分泌出一种酶来分解胶质。另一种途径是 将能脱胶的细菌培养到细菌的衰老期后产生大量粗酶液,粗酶液可用来浸渍麻,也可将其提纯浓缩 为液剂或粉剂,再将酶剂稀释在水中,浸渍麻来进行脱胶。 2、化学脱胶 化学脱胶是根据原麻中纤维素和胶质成分化学性质的差异,以化学处理为主去除胶质的脱胶方 法。 二、苦麻化学脱胶 (一)化学脱胶工艺的选择 苎麻化学脱胶最主要的工序是碱煮,但不管采用何种工艺脱胶,碱煮前后还必须施予多道工序的 处理,方能达到纺纱用精干麻的质量要求。一般将碱煮前的工艺称为预处理工艺,而将碱煮后的工 艺称为后处理工艺。 1.二煮法 拆包扎把一浸酸一水洗→一煮→水洗→二煮→打纤一酸洗一→水洗一脱水一给抽一脱水→烘干 煮法工艺流程较短,生产的精干麻质量不高,一般只适用于纺高线密度纱。 2.一者练法 拆包扎把一浸酸→水洗·一煮→水洗→二煮一打纤→酸洗→水洗一脱水一精练一水洗一脱水一 给油一脱水一烘干 二煮一练法工艺生产的精干麻质量较好,适用于纺中低线密度纱。 3.二煮一漂法 拆包扎把→浸酸一水洗一一煮一水洗一二煮→打纤一酸洗一水洗→漂白→酸洗一水洗一脱水一 给油一脱水一烘干 二煮一漂法工艺生产的精干麻质量较好,适用于纺中低线密度纱,漂白与精练比较,掌握工艺参 数要求较高,但处理时间大大缩短。 (二)精干麻品质评定

7 一、脱胶的基本原理 (一)麻脱胶的要求 应全部脱去胶质而获得单纤维,即采用全脱胶的方法。 (二)脱胶的方法及原理 脱胶有微生物(细菌)脱胶和化学脱胶两种方法。 1、微生物脱胶 微生物脱胶是利用微生物来分解胶质,有两种途径:一种途径是将某些脱胶细菌加在原麻上,细 菌利用麻中的胶质作为营养源而大量繁殖,在繁殖过程中分泌出一种酶来分解胶质。另一种途径是 将能脱胶的细菌培养到细菌的衰老期后产生大量粗酶液,粗酶液可用来浸渍麻,也可将其提纯浓缩 为液剂或粉剂,再将酶剂稀释在水中,浸渍麻来进行脱胶。 2、化学脱胶 化学脱胶是根据原麻中纤维素和胶质成分化学性质的差异,以化学处理为主去除胶质的脱胶方 法。 二、苎麻化学脱胶 (一)化学脱胶工艺的选择 苎麻化学脱胶最主要的工序是碱煮,但不管采用何种工艺脱胶,碱煮前后还必须施予多道工序的 处理,方能达到纺纱用精干麻的质量要求。一般将碱煮前的工艺称为预处理工艺,而将碱煮后的工 艺称为后处理工艺。 1.二煮法 拆包扎把→浸酸→水洗→一煮→水洗→二煮→打纤→酸洗→水洗→脱水→给抽→脱水→烘干 二煮法工艺流程较短,生产的精干麻质量不高,一般只适用于纺高线密度纱。 2.二煮一练法 拆包扎把→浸酸→水洗→一煮→水洗→二煮→打纤→酸洗→水洗→脱水→精练→水洗→脱水→ 给油→脱水→烘干 二煮一练法工艺生产的精干麻质量较好,适用于纺中低线密度纱。 3.二煮一漂法 拆包扎把→浸酸→水洗→一煮→水洗→二煮→打纤→酸洗→水洗→漂白→酸洗→水洗→脱水→ 给油→脱水→烘干 二煮一漂法工艺生产的精干麻质量较好,适用于纺中低线密度纱,漂白与精练比较,掌握工艺参 数要求较高,但处理时间大大缩短。 (二)精干麻品质评定

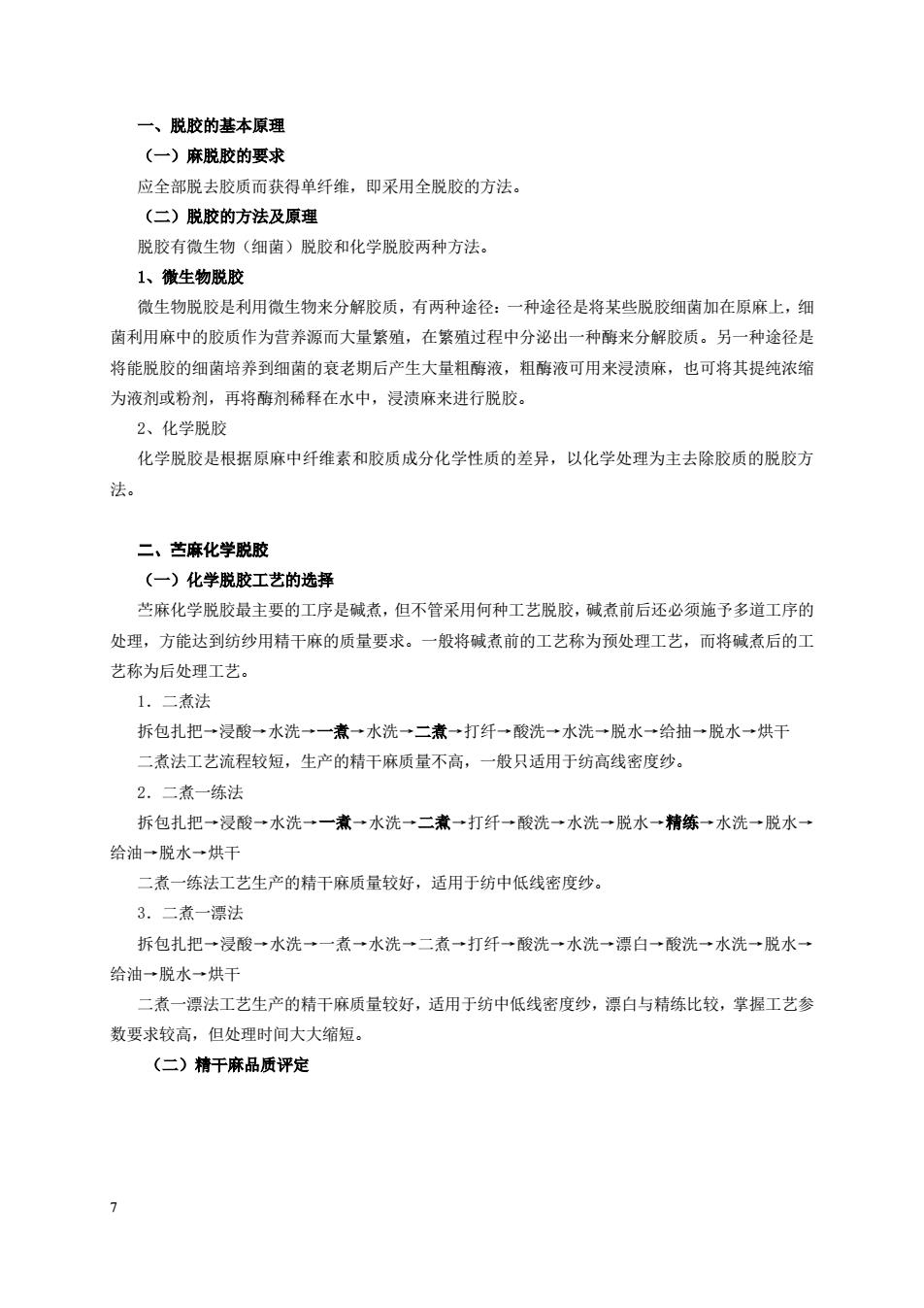

表2-8精干麻技术要求 项目 普通品 优级品 特优品 纤维线密度/由ex(公支) ≤7.69(≥1300) ≤6.25(1600】 ≤5.56(>1800 東纤维断裂翼度/cN·die: ≥3.53 33.53 23.9 内在 白度/度 ≥50.0 ≥55.0 ≥60.0 品质 回南率/保 ≤9.00 ≤9.0 ≤9.00 残胶率/% ≤4.0 ≤3.00 ≤2.00 含油率/% 0.80-2.00 0.80-2.00 0.80-2.00 精干麻长度/mm ≥70 外现 品质 色泽、气味,手感 色泽一致,无异味,手感柔软,松 疵点 见标样 三、亚麻细菌脱胶 目前,国内外一般采用的亚麻初步加工的工艺流程如下: 亚麻原茎一选茎与束捆一浸渍(沤麻)→干燥一入库养生一碎茎一打麻一打成麻和落麻 第四节绢纺原料的精练 一、绢纺原料 绢纺业使用的原料为养蚕、制丝及丝织业中剔除的疵茧和产生的废丝。桑蚕原料批量最大,柞蚕 原料批量次之。 (一)秀蚕组纺原刻 桑蚕绢纺原料分茧类、丝吐类、滞头和茧衣类。 1.茧类 按茧类特征, 一般可分为六类,即双宫茧:黄斑、柴印茧:口类茧:汤茧:薄皮茧及血茧 2.丝吐类 由茧子的中外层茧丝组成,纤维长,纤度较粗,强力高,含胶率高,含油率较少,分长吐、短吐 和毛丝等。 3.滞头 亦称汰头,由蛹衬茧加工而成,外观为长1m、宽0.5m左右,呈绒状的绵张,内含蛹体、蛹屑、 蜕皮、汤茧、蛹衬茧等。 4.茧农 茧衣是蚕茧外围丝缕,经剥茧机剥下,呈疏松绵张状

8 三、亚麻细菌脱胶 目前,国内外一般采用的亚麻初步加工的工艺流程如下: 亚麻原茎→选茎与束捆→浸渍(沤麻)→干燥→入库养生→碎茎→打麻→打成麻和落麻 第四节 绢纺原料的精练 一、绢纺原料 绢纺业使用的原料为养蚕、制丝及丝织业中剔除的疵茧和产生的废丝。桑蚕原料批量最大,柞蚕 原料批量次之。 (一)桑蚕绢纺原料 桑蚕绢纺原料分茧类、丝吐类、滞头和茧衣类。 1.茧类 按茧类特征,一般可分为六类,即双宫茧;黄斑、柴印茧;口类茧;汤茧;薄皮茧及血茧。 2.丝吐类 由茧子的中外层茧丝组成,纤维长,纤度较粗,强力高,含胶率高,含油率较少,分长吐、短吐 和毛丝等。 3.滞头 亦称汰头,由蛹衬茧加工而成,外观为长 1m、宽 0.5m 左右,呈绒状的绵张,内含蛹体、蛹屑、 蜕皮、汤茧、蛹衬茧等。 4.茧衣 茧衣是蚕茧外围丝缕,经剥茧机剥下,呈疏松绵张状

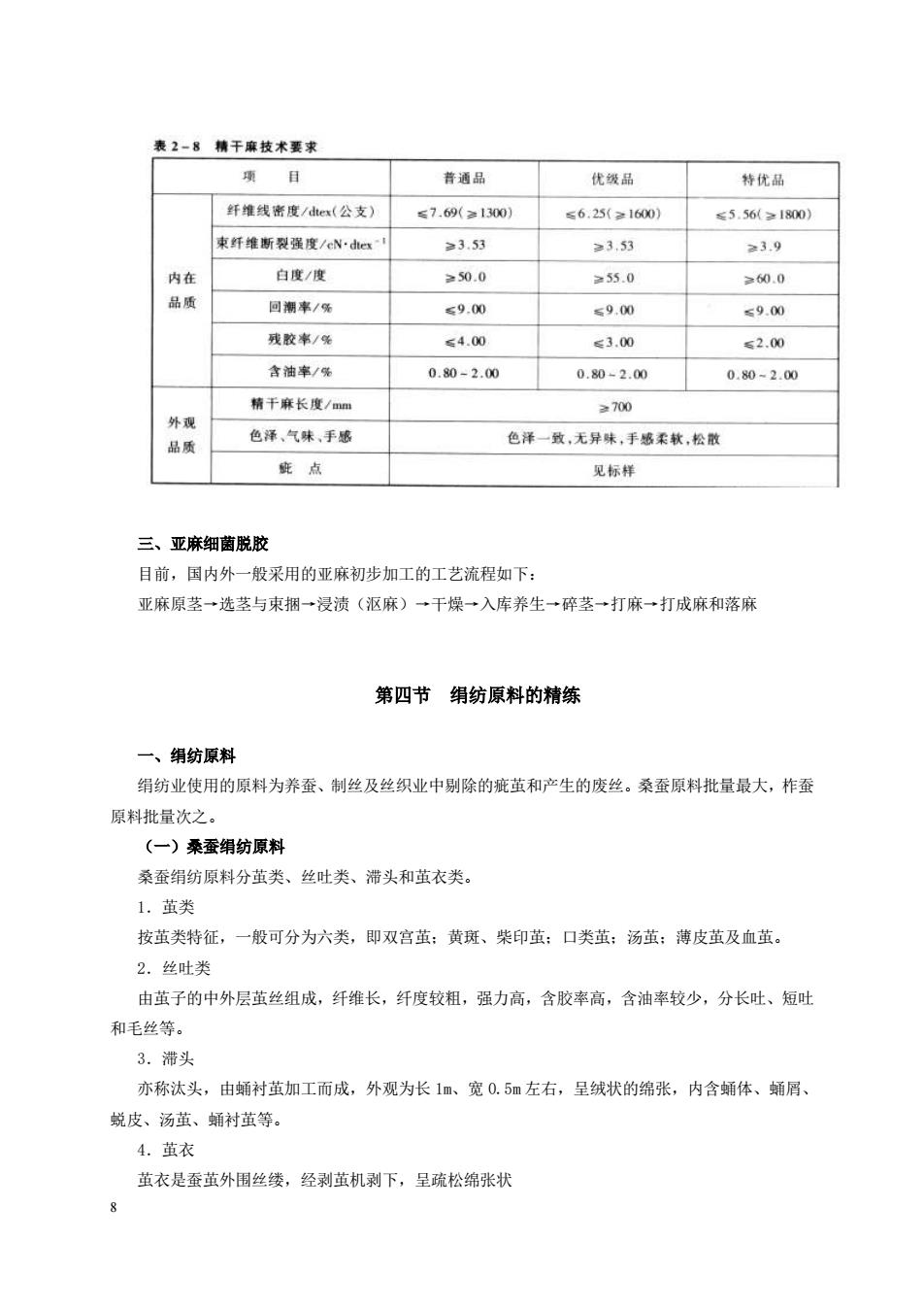

(二)柞蚕绢纺原料 柞蚕纤维较桑蚕纤维粗,色泽为褐色,其缫丝方法及对废丝的整理与桑蚕原料有所差异。 1.挽手类 柞蚕茧制丝过程中,在茧层表面、内层和索绪理绪时取得一些屑丝,用这种屑丝加工成的绢纺原 料称为挽手。 2.茧类 茧类可分为蛾口茧和疵茧,疵茧的质量从种类、茧层厚薄、霉烂程度及含杂等方面进行检验 二、精练 (一)茧丝的组成 囊2-10蓝丝成分组成 成分 色素,蜡质、 丝素/华 丝胶/% 碳水化合物/% 无机物/保 桑蚕丝 70-75 25-30 0.7-1.5 0.5-0.8 作蚕丝 80-85 12-16 0.5-13 2.5-3.2 范麻(木算)蚕丝 86-89 1-14 03-0.8 2-3 (二)精练的目的 精练的目的是去除绢纺原料上大部分丝胶和油脂,使纤维间胶者点分开,并去除粘附在原料上的 尘士等杂质,制成较为洁净的、蓬松的、有一定刚弹性的、呈现珠光光泽的单纤维(精干绵)。 (三)精练前处理 精练前处理包括原料选别、扯松和除杂三项工作。 (四)精练 1.化学精练 化学精练是利用化学药剂的作用,促使绢纺原料脱胶、去脂。丝胶易容于水,随水温度上升,水 分子热运动动能的增加,大量的水分子进入到茧层丝胶中,继续破坏丝胶间的氧键,直至全部破坏, 丝胶分子就分散到水中而形成均匀的丝胶溶液,从而达到脱胶。 2。生物化学精练 精练原理:利用酶使丝胶油脂水解而去除,简单示意如下: 丝胶或油脂+酶一中间络合物一肽、氨基酸或脂肪酸、甘油+酶 3.精练方法的选择 (1)酶制剂精练:原料经过预处理,使丝胶充分膨润,然后进入酶液中精练。工艺流程为: 预处理一温水洗一脱水一酶制剂精练一温水洗一冲洗一脱水一烘干 (2)化学精练:根据原料具体情况,精练可采用一次练或二次练,第一次精练称初练,第二次 精练称复练。一次练工艺流程为:

9 (二)柞蚕绢纺原料 柞蚕纤维较桑蚕纤维粗,色泽为褐色,其缫丝方法及对废丝的整理与桑蚕原料有所差异。 1.挽手类 柞蚕茧制丝过程中,在茧层表面、内层和索绪理绪时取得一些屑丝,用这种屑丝加工成的绢纺原 料称为挽手。 2.茧类 茧类可分为蛾口茧和疵茧,疵茧的质量从种类、茧层厚薄、霉烂程度及含杂等方面进行检验。 二、精练 (一)茧丝的组成 (二)精练的目的 精练的目的是去除绢纺原料上大部分丝胶和油脂,使纤维间胶着点分开,并去除粘附在原料上的 尘土等杂质,制成较为洁净的、蓬松的、有一定刚弹性的、呈现珠光光泽的单纤维(精干绵)。 (三)精练前处理 精练前处理包括原料选别、扯松和除杂三项工作。 (四)精练 1.化学精练 化学精练是利用化学药剂的作用,促使绢纺原料脱胶、去脂。丝胶易容于水,随水温度上升,水 分子热运动动能的增加,大量的水分子进入到茧层丝胶中,继续破坏丝胶间的氢键,直至全部破坏, 丝胶分子就分散到水中而形成均匀的丝胶溶液,从而达到脱胶。 2.生物化学精练 精练原理:利用酶使丝胶油脂水解而去除,简单示意如下: 丝胶或油脂+酶→中间络合物→肽、氨基酸或脂肪酸、甘油+酶 3.精练方法的选择 (1)酶制剂精练:原料经过预处理,使丝胶充分膨润,然后进入酶液中精练。工艺流程为: 预处理→温水洗→脱水→酶制剂精练→温水洗→冲洗→脱水→烘干 (2)化学精练:根据原料具体情况,精练可采用一次练或二次练,第一次精练称初练,第二次 精练称复练。一次练工艺流程为:

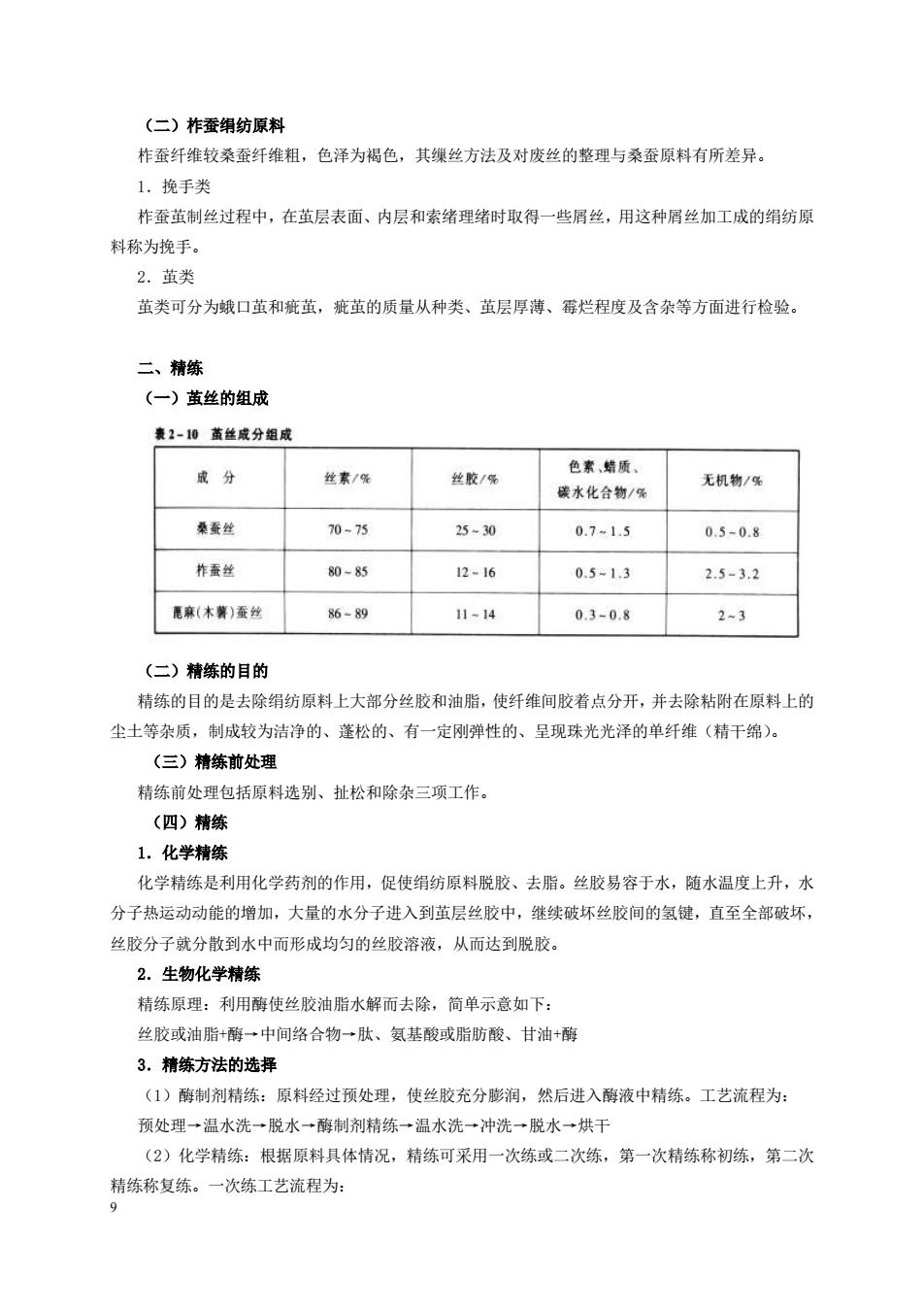

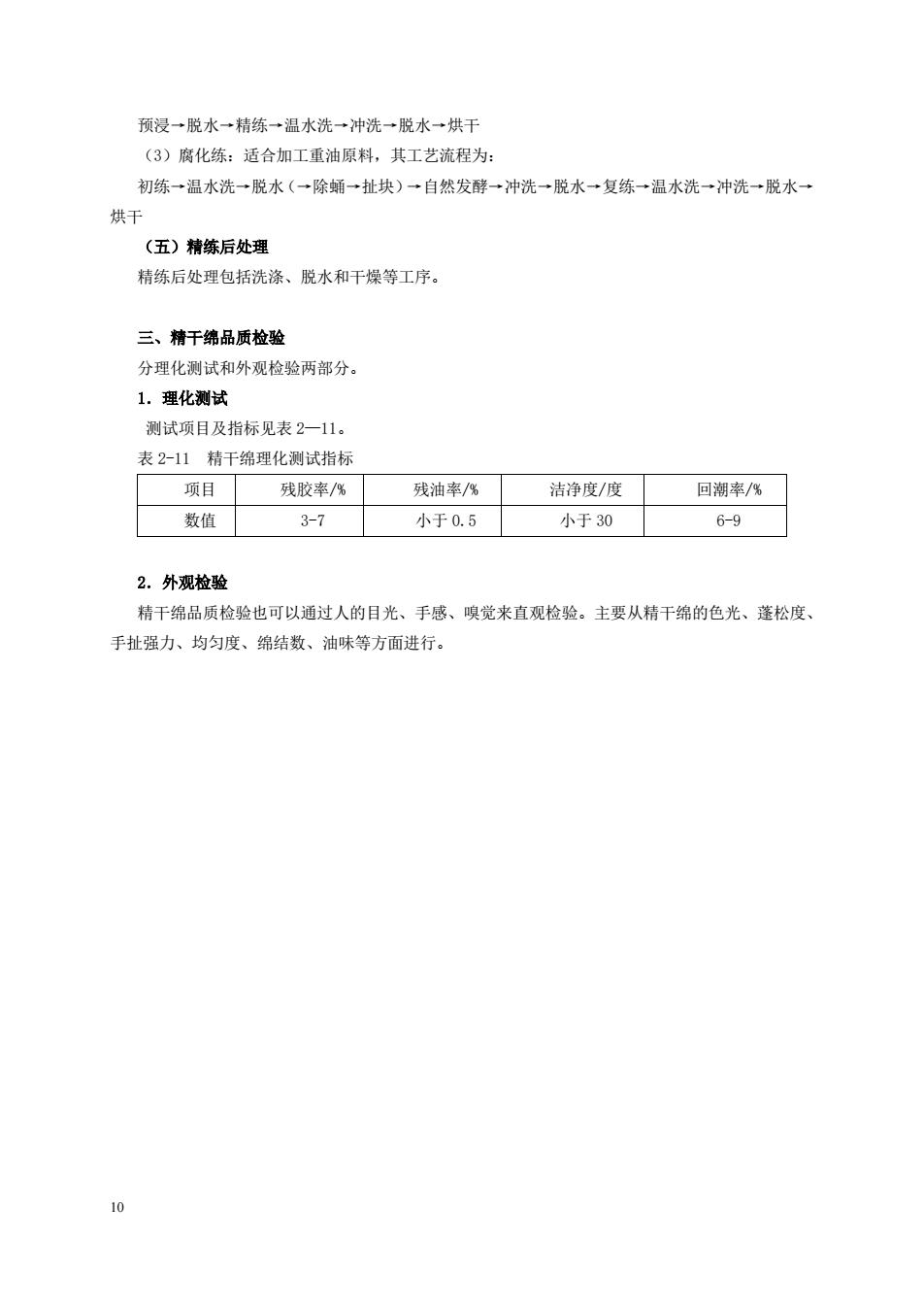

预浸一脱水一精练一温水洗→冲洗一脱水→烘干 (3)腐化练:适合加工重油原料,其工艺流程为: 初练一温水洗一脱水(一除蛹一扯块)一自然发酵一冲洗一脱水一复练一温水洗一冲洗一脱水一 烘干 (五)精练后处理 精练后处理包括洗涤、脱水和干燥等工序。 三、精干绵品质检验 分理化测试和外观检验两部分。 1.理化测试 测试项目及指标见表2一11。 表2-11精干绵理化测试指标 项目 残胶率/% 残油率% 洁净度/度 回潮率/% 数值 3-7 小于0.5 小于30 6-9 2。外观检验 精干绵品质检验也可以通过人的目光、手感、嗅觉来直观检验。主要从精干绵的色光、蓬松度、 手扯强力、均匀度、绵结数、油味等方面进行

10 预浸→脱水→精练→温水洗→冲洗→脱水→烘干 (3)腐化练:适合加工重油原料,其工艺流程为: 初练→温水洗→脱水(→除蛹→扯块)→自然发酵→冲洗→脱水→复练→温水洗→冲洗→脱水→ 烘干 (五)精练后处理 精练后处理包括洗涤、脱水和干燥等工序。 三、精干绵品质检验 分理化测试和外观检验两部分。 1.理化测试 测试项目及指标见表 2—11。 表 2-11 精干绵理化测试指标 项目 残胶率/% 残油率/% 洁净度/度 回潮率/% 数值 3-7 小于 0.5 小于 30 6-9 2.外观检验 精干绵品质检验也可以通过人的目光、手感、嗅觉来直观检验。主要从精干绵的色光、蓬松度、 手扯强力、均匀度、绵结数、油味等方面进行