粗纱挡车工操作法 一、交接班工作 (一)交接 1、交清生产情况。如支数、翻改、机械状况(平指车、环车)和产量供应等。 2、交清整洁工作,要做到地而、车肚内不落白花、筒管、粗纱或机件、杂物,做好机台清洁,格花通道不连花。 3、交清公用工具。推把长纱刷 4、当班时回条乱条基本不留,分段基本要求一致,不留坏纱、不错管与错桶号· 5、交班时不留对条,刚上条的要求桶预备花,上条已防的留14框,上条已纺1/2的留20框,上条己纺超1/2的留26框. 6、粗纺产量表相差3个字时,必须把纱落下, 7、交班纱要划交班记号或压工号纸。 8、落纱工要按照规定长度落纱交班,不留对纱,如果交班到点时,交班者坚持完成落纱任务,接班应发扬协作精神,互相支持共 同战斗 落纱车交班时应交接班的简容箱装筒管。 10、落纱组长车交班前负责把回花、扫地花,拣筒分类送下脚间 (二)接 提5分上车,运国路线认直检查以下几点 了解 检在机后言 棉条 、工号、 棉条分清洁工作纯 分、皮加压、扎、吸棉器应 常,是否良好、内外挂锭管、筒管、压章绕数、粗纱成形,机件部分无异响, 4、检查机内清洁环境清洁及公用工具,回花箱等 二、巡回工作 巡回的过程是发现矛盾,解决矛盾的过程,巡回是有计划组织轮班工作的主要方法,是主动掌界生产爆律的有效茄施,是操作法核 心的工作,挡车工主要掌器生产规律,运用巡回路线组织好分项工作,及时检查疵点,预防事故发生,使生产正常进行,保证产品质 量。因此,组织巡回工作必须主动性、灵活性、计划性的辩证方法,正确处理一轮班中接头、上条、调桶、清洁、防等矛盾,其中 主要矛盾是上条,计划性、灵活性是为了更好地发挥主动性。 主动性:发挥人的主观能动性,抓住主要矛盾微人掌握机器。 灵活性:采取三先三后,即先急后一般、先近后远、先易后难。 计划性:根据各项工作所需要的时间,掌捉巡回,巡回中结合,结合上条、换桶(包括分车多),结合清洁,结合防梳把关。 1、定巡回路线:每人看二台车,粗纱机“凹”字形巡回看一台时按口字形巡回. 2、定巡回时间:每次巡回间隔时要均匀,一般以不超15分钟为谁。 3、定遮回起后 ,终点与方向,起点一般比机前开始较好,最后再回到机前,方向一般从左到右好较,便于操作 4、巡回工作要求: A、巡回中要做 合:结合上条,拉送空满桶、换桶(包括分段) ,结合做清洁工作,结合防捉点 做到三看:进车开全面看,远看纱条近看纱层,出车弄回头看,看是否有断头。机后工作拍头看,看棉条是否 有 先急用 巡回。如,落前后 、巡回中凡属于落纱、摆管、扫笼筋、拉送空满桶、扫地,允许后退。 三、单项操作 单项操作是机台看管的基础,是档车工的基本功,特别是棉条包接和机前结头,对质量影响很大。因此,我们要苦练过硬本额,主 要的有:棉条包接、机前接头、上条子、调桶、摆管等。 (一)竹扦包按操作要点 1、懒健先劈后撕。 2、撕头距离适当(3寸左右)。 3、搭头长短适宜(1.52寸)

粗纱 1 粗纱挡车工操作法 一、交接班工作 (一)交接 1、交清生产情况,如支数、翻改、机械状况(平揩车、坏车)和产量供应等。 2、交清整洁工作,要做到地面、车肚内不落白花、筒管、粗纱或机件、杂物,做好机台清洁,棉花通道不挂花。 3、交清公用工具,推把长纱刷。 4、当班时回条乱条基本不留,分段基本要求一致, 不留坏纱、不错管与错桶号。 5、交班时不留对条,刚上条的要求桶预备花,上条已防的留 14 框,上条已纺 1/2 的留 20 框,上条已纺超 1/2 的留 26 框。 6、粗纺产量表相差 3 个字时,必须把纱落下。 7、交班纱要划交班记号或压工号纸。 8、落纱工要按照规定长度落纱交班,不留对纱,如果交班到点时,交班者坚持完成落纱任务,接班应发扬协作精神,互相支持共 同战斗。 9、落纱车交班时应交接班的筒管箱装满筒管。 10、落纱组长车交班前负责把回花、扫地花,拣筒分类送下脚间。 (二)接班 一般应提前 15 分钟上车,按照巡回路线认真检查以下几点: 1、了解上班生产情况,特别是机械运转情况。 2、检查机后部分,棉条桶、工号、支数、棉条分清洁工作等, 3、检查牵伸部分、皮辊加压、扎勾、吸棉器应查正常,是否良好、内外排锭管、筒管、压掌绕数、粗纱成形,机件部分无异响。 4、检查机内清洁环境清洁及公用工具,回花箱等。 二、巡回工作 巡回的过程是发现矛盾,解决矛盾的过程,巡回是有计划组织轮班工作的主要方法,是主动掌握生产规律的有效措施,是操作法核 心的工作,挡车工主要掌握生产规律,运用巡回路线组织好分项工作,及时检查疵点,预防事故发生,使生产正常进行,保证产品质 量。因此,组织巡回工作必须主动性、灵活性、计划性的辩证方法,正确处理一轮班中接头、上条、调桶、清洁、防疵等矛盾,其中 主要矛盾是上条,计划性、灵活性是为了更好地发挥主动性。 主动性:发挥人的主观能动性,抓住主要矛盾做人掌握机器。 灵活性:采取三先三后,即先急后一般、先近后远、先易后难。 计划性:根据各项工作所需要的时间,掌握巡回,巡回中 结合,结合上条、换桶(包括分车多),结合清洁,结合防疵把关。 1、定巡回路线:每人看二台车,粗纱机“凹”字形巡回看一台时按口字形巡回。 2、定巡回时间:每次巡回间隔时要均匀,一般以不超 15 分钟为准。 3、定巡回起点、终点与方向,起点一般比机前开始较好,最后再回到机前,方向一般从左到右好较,便于操作。 4、巡回工作要求: A、巡回中要做到三结合:结合上条,拉送空满桶、换桶(包括分段),结合做清洁工作,结合防捉疵点。 B、巡回中目光运用做到三看:进车弄全面看,远看纱条近看纱层,出车弄回头看,看是否有断头。机后工作抬头看,看棉条是否 有疵点,机前是否有断头。 C、处理停台做到四先四后、先易后难、先近后远、先急后缓、先 摘疵点后开车。 D、走完“凹”字巡回,根据工作需要,可走机动巡回。如,落纱前后,做上盖板,摆管、扫笼筋、清洁隔纱板、车面、羊角架、 电线管、桶口等。 E、巡回中凡属于落纱、摆管、扫笼筋、拉送空满桶、扫地,允许后退。 三、单项操作 单项操作是机台看管的基础,是挡车工的基本功,特别是棉条包接和机前结头,对质量影响很大。因此,我们要苦练过硬本领,主 要的有:棉条包接、机前接头、上条子、调桶、摆管等。 (一)竹扦包接操作要点 1、顺健先劈后撕。 2、撕头距离适当(3 寸左右)。 3、搭头长短适宜(1.5~2 寸)

扦包接,里松外紧,接头光洁质量好 化纤一律用竹扦。 (二)机前竹扦楼头 撕头、搭天纤锥要平顺,搭头要标准,接头要光洁。(倒线、穿眼、撕棉片动作同四捻操作法)。 1、退捻:左手小指、无名指夹住纱条,右手拇食指捏住纱头进行退捻,使纱条呈无捻状态. 2、搭头:左手拇食指夹住纱头,中指捞起罗拉口出的棉片与食指拢并齐,使拇指捏住的纱头搭于棉片右侧的2/3处,搭好头,左 手拇中指压住搭头处,食指移到搭头下面与拇中指并齐托住。 3、竹扦包卷:竹扦平直放在搭头处的右侧边缘上(竹扦尖与纱头平齐),左手拇指在中指上方,将竹扦右侧纤维引上与竹扦包卷 半图,同时左手姆指抬起,右手将食指捏住竹扦包卷方转动竹扦,使搭头包合为止,不得再转,同时左手食指要跟若竹扦转动,向上 移动,包卷动作完成 左手小指轻轻压在棉条接头下部,右手将竹扦轻轻抽出,左手拇食指理顺。 (三)分段、调桶、 上条 1、 情况不同 大体分为小桶三推大段,每段相隔1/6,大桶四挂五十段,每段相隔1/51/10。 不头不 以不倒条子为原则,根据车问具体情况适当章提 A,落纱前摆管,提前20公尺进行 B、摆管的方向是朝前推车, C、摆管时要注意分清支别筒管颜色,不可弄错筒管,不能摆得太出,以免掉管 四、清洁工作 做好清洁工作是减少纱核,减少断头,保证产品质量的重要关键。 1、做清洁时必须做到轻、清、匀、防和五定。 轻:动作要轻巧,轻扫不拍打。 净:清洁要彻底干泽净 特别是通道部位 QA 造成人为纱 顺序的清 2、清洁工作注意几点。 1)清洁工具要保持清洁,防止工具不净而造成纱.。 《2)清洁工具要放到指定的位置,不能乱丢乱放。 (3》托皮银时要做盖板托脚的清洁与罗拉感架的清洁 (4)凡在扫上龙筋时,必须把车头和车尾的导条架扫干净 (5)扫上下龙筋必须在落纱后小纱时进行,以防清洁不当。造成油污纱和磨烂纱。 (6)每班要抹里排桶口一次,调桶前一定要抹一次, 五、防疵捉疵、质量把关 预防袁点是开展群众性把关的产顶重变工作,为了提高质量。必须以防为生,防被结合的方针。要收到三防、三看、一提、三注鱼 人为占。股 污、绒板花、棉条破边、飞花附入。绕压掌不标准、油手接头、手搓头、接头不标准等 头冒脚纱、条干不匀等 三看. 1、远看条干。2、近看纱层,3、出弄堂国头看. 一捉:捉上工序德点:粗细条、线板花条、油污条、杂顺条、飞花附入条竹节等。 三注意】 1、开冷车时注意,机台各部机件有无缺损,加压是否正常、皮根是否跳动、棉条上有无飞花附入等。 2、平搭车后要注意,欠伸部件是否安装正常,有无油污、有无飞花掉入棉条桶内。 3、工艺变动、改支数后要注意桶号,简管是否正确,严防错支(质量试验合格后才能开车)

粗纱 2 4、顺镶。 5、用竹扦包接,里松外紧,接头光洁质量好。 熟条:化纤一律用竹扦。 (二)机前竹扦接头: 撕头、搭天纤维要平顺,搭头要标准,接头要光洁。(倒线、穿眼、撕棉片动作同四捻操作法)。 1、退捻:左手小指、无名指夹住纱条,右手拇食指捏住纱头进行退捻,使纱条呈无捻状态。 2、搭头:左手拇食指夹住纱头,中指捞起罗拉口出的棉片与食指*拢并齐,使拇指捏住的纱头搭于棉片右侧的 2/3 处,搭好头,左 手拇中指压住搭头处,食指移到搭头下面与拇中指并齐托住。 3、竹扦包卷:竹扦平直放在搭头处的右侧边缘上(竹扦尖与纱头平齐),左手拇指在中指上方,将竹扦右侧纤维引上与竹扦包卷 半圈,同时左手拇指抬起,右手拇食指捏住竹扦包卷方 转动竹扦,使搭头包合为止。不得再转,同时左手食指要跟着竹扦转动,向上 移动,包卷动作完成后,左手小指轻轻压在棉条接头下部,右手将竹扦轻轻抽出,左手拇食指理顺。 (三)分段、调桶、上条 1、分段:根据车间装车情况不同,大体分为小桶三排六段,每段相隔 1/6,大桶四排五~十段,每段相隔 1/5~1/10。 2、调桶:做好手脚连贯,稳拉稳送,节约时间,不磨棉条,摆放整齐。 3、上条子:将条子捞出,不打结,不钩破,条头不拖地。上条高度以不倒条子为原则,根据车间具体情况适当掌握。 4、摆管: A、落纱前摆管,提前 20 公尺进行。 B、摆管的方向是朝前推车。 C、摆管时要注意分清支别筒管颜色,不可弄错筒管,不能摆得太出,以免掉管。 四、清洁工作 做好清洁工作是减少纱疵,减少断头,保证产品质量的重要关键。 1、做清洁时必须做到轻、清、匀、防和五定。 轻:动作要轻巧,轻扫不拍打。 净:清洁要彻底干净,特别是通道部位。 匀:均匀安排清洁进度。 防:防止因清洁工作不好而造成人为纱疵。 五定:定项目:根据质量要求定清洁项目。定次数:根据支数车速、品种要求确定清洁次数。定方法:掌握从上到下,从里到外有 顺序的清洁方法。定工具:要灵巧使用,并要严格分部位使用。定时间:根据清洁项目、次数、合理安排具体时间。 2、清洁工作注意几点。 (1)清洁工具要保持清洁,防止工具不净而造成纱疵。 (2)清洁工具要放到指定的位置,不能乱丢乱放。 (3)扦皮辊时要做盖板托脚的清洁与罗拉座架的清洁。 (4)凡在扫上龙筋时,必须把车头和车尾的导条架扫干净。 (5)扫上下龙筋必须在落纱后小纱时进行,以防清洁不当,造成油污纱和磨烂纱。 (6)每班要抹里排桶口一次,调桶前一定要抹一次。 五、防疵捉疵、质量把关 预防疵点是开展群众性把关的一项重要工作,为了提高质量,必须以防为主、防疵结合的方针。要做到三防、三看、一捉、三注意。 三防: 1、防人为疵点:双股、飘头、油污、绒板花、棉条破边、飞花附入、绕压掌不标准、油手接头、手搓头、接头不标准等。 2、防机械疵点:松纱、硬纱、冒头冒脚纱、条干不匀等。 3、防空中落中疵点。 三看: 1、远看条干。2、近看纱层。3、出弄堂回头看。 一捉:捉上工序疵点:粗细条、绒板花条、油污条、杂质条、飞花附入条竹节等。 三注意: 1、开冷车时注意,机台各部机件有无缺损,加压是否正常、皮辊是否跳动、棉条上有无飞花附入等。 2、平揩车后要注意,欠伸部件是否安装正常,有无油污、有无飞花掉入棉条桶内。 3、工艺变动、改支数后要注意桶号,筒管是否正确,严防错支(质量试验合格后才能开车)

六、掌握机器性能 挡车工除熟练掌握操作技术外,还必须握机器性能,做机器的主人。预防点,保证质量和安全生产。因此,在交接班检查、巡 回工作、清洁工作中运用好眼 、耳断 手、赢国八字工作法杏机故 看,眼看是发现机器故障和最后到定机器的主要方法。看机器故障判定半成品质。看半成品质量判断机器故障。如看纱条条干 不匀,杏罗拉。皮想品5姓动。凹芯、地油、集合提提坏、皮川魔捐笑 耳听:用耳朵听机器异响判断机器故障。如锭子缺油,牙轮咬合不良的响声, 手携:用手感机器振动情况,查机器故降。如轴瓦缺油发热、罗拉跳动、皮银凹芯、缺油等。 鼻闻:闻气味查机器故障。如马达、三角带磨损、邈罗拉时间过长引起的焦糊味等。 七、安全生产 (一)挡车工 1、戴好安全 国腰后方可工作 空吊 机后断头与异 ,发现时应立即停车 打伤他人手臂 津意不 5、扫下龙筋时注意锭壳碰头,打开盖板扣上线板时,生 指摸龙筋的飞花以免打手 ?、院子与锭组挂花应停车搞取 8、拉流运行时,不修在其下面做清洁丁作 9、罗拉绕花时,要停车剥取,不能用酸物陂击,皮辊绕花时只能用手测。 10、钞条引进集合器时,切用手指仲入罗拉。 1山、机器着火时,应立即停车,并迅速移开近火处的粗纱和桶条,用湿抹布或湿扫帚将火扑灭,机台空隙处飞花无论有无着火, 用卷花棒浸湿后去以免火势蔓廷 (二)落纱 相纱放在盖板上时要放平堆 锭壳要 ,与锭子受保证对量,以免开车时叶,压率打碰弹伤人 时不要伸手揩试,上龙筋的项端以免伤手 八、安全制度 为了保证安全生产,杜绝一切机损、小伤事故,特拟定以下几条安全规定,希各轮班小组严格认真贯彻执行, 1、开车前后必须前后左右看看是否有人在操作并发出开车讯号. 2、过渡及进班开车,必须逐台遂部的检查然后再进行开车。 3、如果机台发生故障时需叫机修工处理,但必须等机台全停后方可处理。挡车不得任意随便处理有疑事故,必须保持现场报车同。 4、非电工不允许乱动电气设各。 5、如机台发生不正常声响,应立即关车,副叫机修工处理 如同到机台发出胡臭时 ,应立即停车进行检后方可开 ,保全零件与以及拆卸零件程 ,废花箱 ,棉台桶等 ,严禁摆放在交通要道上 8. 平村 犯图以内的 油、白花切必须每日分清,清扫干净。 机台停稳后,方可进行工作 没备或轮开机台内、外、上、下严禁放一切其它物件(如水瓶、清洁工具等) 13、各工序,消防设备由治理和消防组长派专人分别负责维护保管,(如消防龙头,消防经等)》。 14、凡是电力配电箱照明配电箱下一公尺内严禁堆放任何物件。 15、凡有关电线部分清洁工作。应当清扫.严禁乱拍乱打 16、在车向地面必须做到无杂物。并做到人人拾物, 17、不定期安全检查或组织安全检查现场会。 18、进车间要穿工作服戴好工作帽,车间内严禁打赤脚、赤则、字拖鞋,高声大叫,互相迫跑,打架相骂,开玩笑。 19、各工序主。辅机设备就有安全防护翠,必保完整无缺。 前工序藏品类型:和细纱,三花条,束丝条,毛条,乱条,粘连条,油污条,条干不匀等

粗纱 3 六、掌握机器性能 挡车工除熟练掌握操作技术外,还必须掌握机器性能,做机器的主人。预防疵点,保证质量和安全生产。因此,在交接班检查、巡 回工作、清洁工作中运用好眼看、耳听、手摸、鼻闻八字工作法检查机械故障。 眼看:眼看是发现机器故障和最后判定机器的主要方法。看机器故障判定半成品质量,看半成品质量判断机器故障。如看纱条条干 不匀,查罗拉、皮辊是否跳动、凹芯、缺油、集合器损坏、皮川磨损等。 耳听:用耳朵听机器异响判断机器故障。如锭子缺油,牙轮咬合不良的响声。 手摸:用手感机器振动情况,查机器故障。如轴瓦缺油发热、罗拉跳动、皮辊凹芯、缺油等。 鼻闻:闻气味查机器故障。如马达、三角带磨损、缠罗拉时间过长引起的焦糊味等。 七、安全生产 (一)挡车工 1、戴好安全帽、围腰后方可工作。 2、加强巡回集中精力经常注意机前机后断头与异响。发现时应立即停车。 3、开车时要看机台是否有其他人工作,招呼后再开车,以防锭壳打伤他人手臂。 4、摆筒管时手不能伸进锭壳中,注意不要使筒管落入车后或车内。 5、扫下龙筋时注意锭壳碰头,打开盖板扣上绒板时,注意盖板倒上、下后伤手,身体不要*近锭壳防衣服卷到锭壳上。 6、开车时不要掀起锭壳扦锭子,龙筋开到最大位置,即锭壳*近下龙筋时,不要伸手指摸龙筋的飞花以免打手。 7、锭子与锭帽挂花应停车搞取。 8、龙筋运行时,不能在其下面做清洁工作。 9、罗拉绕花时,要停车剥取,不能用硬物敲击,皮辊绕花时只能用手剥。 10、纱条引进集合器时,切用手指伸入罗拉。 11、机器着火时,应立即停车,并迅速移开近火处的粗纱和桶条,用湿抹布或湿扫帚将火扑灭,机台空隙处飞花无论有无着火,钩 用卷花棒浸湿后去以免火势蔓延。 (二)落纱工 1、锭壳或粗纱放在盖板上时要放平堆稳。 2、锭壳要依一定的方向摆得一致,锭壳与锭子要保证对量,以免开车时,压掌打碰弹伤人。 3、落纱后开车要打招呼,龙筋在最高位置时不要伸手揩试,上龙筋的顶端以免伤手。 4、出入车弄时要依照次序,不要争先恐后。 八、 安全制度 为了保证安全生产,杜绝一切机损、小伤事故,特拟定以下几条安全规定,希各轮班小组严格认真贯彻执行。 1、开车前后必须前后左右看看是否有人在操作并发出开车讯号。 2、过渡及进班开车,必须逐台逐部的检查然后再进行开车。 3、如果机台发生故障时需叫机修工处理,但必须等机台全停后方可处理,挡车不得任意随便处理有疑事故,必须保持现场报车间。 4、非电工不允许乱动电气设备。 5、如机台发生不正常声响,应立即关车,叫机修工处理。 6、如同到机台发出胡臭时,应立即停车进行检查后方可开车。 7、运输车辆,清洁工具,保全零件与以及拆卸零件容器,废花箱,棉台桶等,严禁摆放在交通要道上。 8、凡保全,保养,平揩机台范围以内的木质砖渣,废花、油、白花切必须每日分清,清扫干净。 9、做机台内清洁工作,必须使机台停稳后,方可进行工作。 10、停开机台必须做好交班工作。 11、停台设备或轮开机台内、外、上、下严禁放一切其它物件(如水瓶、清洁工具等)。 12、假日停台超过 24 小时各工序皮辊必须卸压。 13、各工序,消防设备由治理和消防组长派专人分别负责维护保管,(如消防龙头,消防铨等)。 14、凡是电力配电箱照明配电箱下一公尺内严禁堆放任何物件。 15、凡有关电线部分清洁工作,应当清扫,严禁乱拍乱打。 16、在车间地面必须做到无杂物,并做到人人捡物。 17、不定期安全检查或组织安全检查现场会。 18、进车间要穿工作服戴好工作帽,车间内严禁打赤脚、赤膊、穿拖鞋,高声大叫,互相追跑,打架相骂,开玩笑。 19、各工序主、辅机设备就有安全防护罩,必保完整无缺。 前工序疵品类型:粗细纱,三花条,束丝条,毛条,乱条,粘连条,油污条,条干不匀等

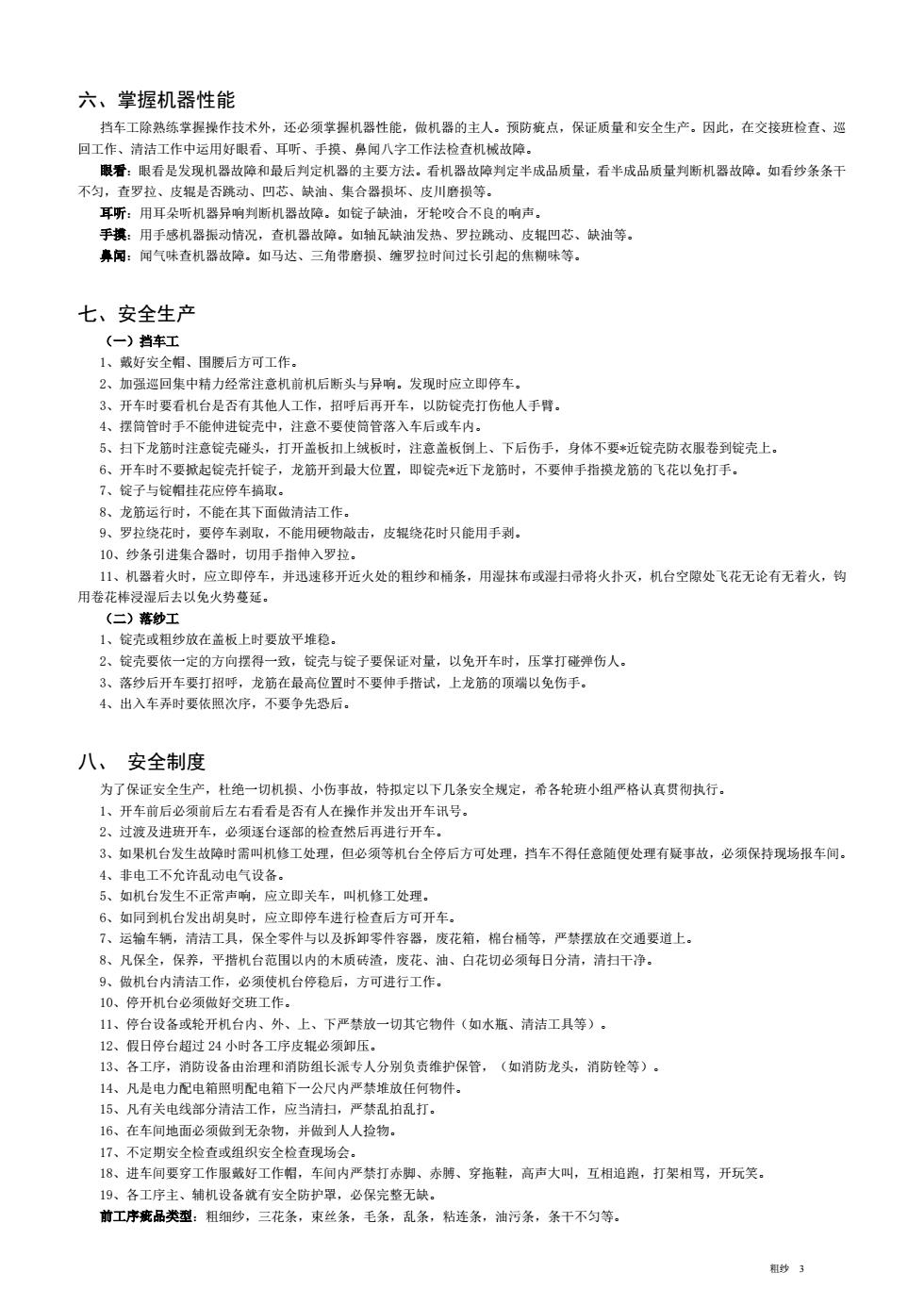

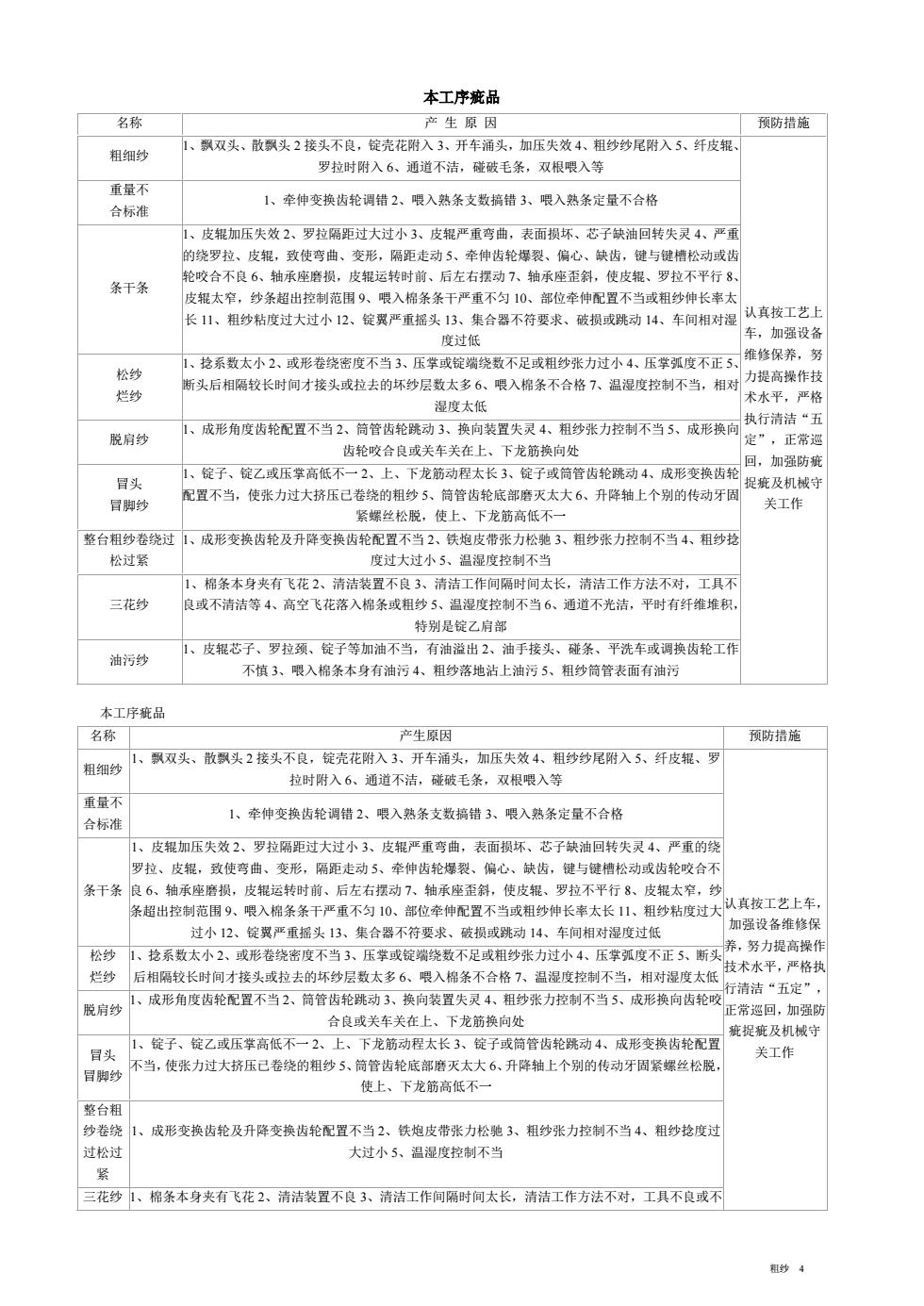

本工序疵品 名称 产生原因 预防措施 粗细纱 、飘双头、散飘头2接头不良,锭壳花附入3、开车通头,加压失效4租妙梦尾附入5、纤皮粗、 罗拉时附入6、通道不洁,碰破毛条,双根喂入等 重量不 1、牵伸变换齿轮调错2、喂入熟条支数搞错3、喂入熟条定量不合格 合标准 1、皮辊加压失效2、罗拉隔距过大过小3、皮辊严重弯曲,表而损坏、芯子峡油回转失灵4、严重 的绕罗拉、皮程,致使弯曲、变形,隔距走动5、牵伸齿轮焊裂、偏心、缺齿,键与醒情松动或齿 条干条 轮咬合不良6、轴承座磨损,皮粗运转时前、后左右摆动7、轴承座至斜,使皮根、罗拉不平行8、 皮辊太窄,纱条超出控制范围9、喂入棉条条干严重不匀10、部位牵仲配置不当或粗纱仲长率 长1山、粗纱粘度过大过小12、锭翼严重摇头13、集合器不符要求、破损或跳动14、车间相对湿 认真按工艺上 车,知远设备 松纱 轮系数太小2、成形卷密度不当3、压政院晓不足政粗纱张力过小4、压菜弧度不正雀修保, 烂 新头后相隔较长时间才接头或拉去的坏纱层数太多6、喂入棉条不合格7、温湿度控制不当,相对力提高操作拉 木水平 脱肩 成形角度齿轮配置不当2、简管齿轮跳 湿度太 装置失灵4、粗纱张力控制不当5、成形换向技行清洲 齿轮咬合良或 子、锭乙或乐高低不一2上 置不当,使张力过大挤压己卷 简管龙前高低 太大6、升降轴上个别的传动牙臣 整台相纱卷绕过 松过 铁炮皮带张力松驰3、粗纱张力控制不当4、粗纱捻 度过大过小5、温湿度控制不当 棉条本身夹有飞花2、清洁装置不良 太长,清洁工作方法不对,工具不 三花纱 纤维堆积 特别是绽乙白 油污纱 皮芯千、罗拉颈,子等加油不当,有油溢出2、油手接头、碰条、平洗车或调换齿轮工作 不慎、喂入棉条本身有油污4、粗纱落地沾上油污5、粗纱简管表面有油污 本工序疵品 名称 产生原因 预防措施 粗细纱 、飘双头、散飘头2接头不良,锭壳花附入3、开车涌头,加压失效4、粗纱纱尾附入5、纤皮、罗 拉时附入6、通道不洁,碰破毛条,双根喂入等 合标准 1、牵伸变换齿轮调销2、喂入熟条支数搞错3、喂入熟条定量不合格 1、皮银加压失效2、罗拉函币过大过小3、皮正重弯曲。表面得坏、芯子缺油回转失灵4、重的 罗拉、皮,致使弯曲、变形,隔距走动5、牵伸齿轮爆裂、偏心、缺齿,键与健槽松动或齿轮咬合不 干款服头人红之车 过小12、锭翼严重摇头13、集合器不符要求、破损或跳动14、车问相对湿度过低 加率设备维修保 松纱1、捻系数太小2、或形卷绕密度不当3、压掌或锭端绕数不足或相纱张力过小4、压掌列度不正5、断 养,努力提高提作 烂纱后相隔较长时间才接头或拉去的坏纱层数太多6、喂入棉条不合格7、温混度控制不当,相对湿度太低 技术水平,严格换 行清洁“五定” 脱肩纱 1、成形角度齿轮配置不当2、筒管齿轮跳动3、换向装置失灵4、相纱张力控制不当5、成形换向齿轮咬 合良或关车关在上、下龙筋换向处 正常巡回,加强时 1、锭子、锭乙或压学高低不一2、上、下龙筋动程太长3、皖子或简管齿轮跳动4、成形变换齿轮配置 疵捉疵及机械守 冒头 关工作 冒脚纱 不当,使张力过大挤压已卷绕的相纱5、筒管齿轮底部磨灭太大6、升降轴上个别的传动牙固紧螺丝松脱, 使上、下龙筋高低不一 整台粗 纱卷绕1、成形变挨齿轮及升降变换齿轮配置不当2、铁炮皮带张力松驰3、粗纱张力控制不当4、粗纱挖度过 过松过 大过小5、温程度控制不当 紧 三花纱1、棉条本身夹有飞花2、清洁装置不良3、清洁工作间隔时间太长,清洁工作方法不对,工具不良或不

粗纱 4 本工序疵品 本工序疵品 名称 产 生 原 因 预防措施 粗细纱 1、飘双头、散飘头 2 接头不良,锭壳花附入 3、开车涌头,加压失效 4、粗纱纱尾附入 5、纤皮辊、 罗拉时附入 6、通道不洁,碰破毛条,双根喂入等 认真按工艺上 车,加强设备 维修保养,努 力提高操作技 术水平,严格 执行清洁“五 定”,正常巡 回,加强防疵 捉疵及机械守 关工作 重量不 合标准 1、牵伸变换齿轮调错 2、喂入熟条支数搞错 3、喂入熟条定量不合格 条干条 1、皮辊加压失效 2、罗拉隔距过大过小 3、皮辊严重弯曲,表面损坏、芯子缺油回转失灵 4、严重 的绕罗拉、皮辊,致使弯曲、变形,隔距走动 5、牵伸齿轮爆裂、偏心、缺齿,键与键槽松动或齿 轮咬合不良 6、轴承座磨损,皮辊运转时前、后左右摆动 7、轴承座歪斜,使皮辊、罗拉不平行 8、 皮辊太窄,纱条超出控制范围 9、喂入棉条条干严重不匀 10、部位牵伸配置不当或粗纱伸长率太 长 11、粗纱粘度过大过小 12、锭翼严重摇头 13、集合器不符要求、破损或跳动 14、车间相对湿 度过低 松纱 烂纱 1、捻系数太小 2、或形卷绕密度不当 3、压掌或锭端绕数不足或粗纱张力过小 4、压掌弧度不正 5、 断头后相隔较长时间才接头或拉去的坏纱层数太多 6、喂入棉条不合格 7、温湿度控制不当,相对 湿度太低 脱肩纱 1、成形角度齿轮配置不当 2、筒管齿轮跳动 3、换向装置失灵 4、粗纱张力控制不当 5、成形换向 齿轮咬合良或关车关在上、下龙筋换向处 冒头 冒脚纱 1、锭子、锭乙或压掌高低不一 2、上、下龙筋动程太长 3、锭子或筒管齿轮跳动 4、成形变换齿轮 配置不当,使张力过大挤压已卷绕的粗纱 5、筒管齿轮底部磨灭太大 6、升降轴上个别的传动牙固 紧螺丝松脱,使上、下龙筋高低不一 整台粗纱卷绕过 松过紧 1、成形变换齿轮及升降变换齿轮配置不当 2、铁炮皮带张力松驰 3、粗纱张力控制不当 4、粗纱捻 度过大过小 5、温湿度控制不当 三花纱 1、棉条本身夹有飞花 2、清洁装置不良 3、清洁工作间隔时间太长,清洁工作方法不对,工具不 良或不清洁等 4、高空飞花落入棉条或粗纱 5、温湿度控制不当 6、通道不光洁,平时有纤维堆积, 特别是锭乙肩部 油污纱 1、皮辊芯子、罗拉颈、锭子等加油不当,有油溢出 2、油手接头、碰条、平洗车或调换齿轮工作 不慎 3、喂入棉条本身有油污 4、粗纱落地沾上油污 5、粗纱筒管表面有油污 名称 产生原因 预防措施 粗细纱 1、飘双头、散飘头 2 接头不良,锭壳花附入 3、开车涌头,加压失效 4、粗纱纱尾附入 5、纤皮辊、罗 拉时附入 6、通道不洁,碰破毛条,双根喂入等 认真按工艺上车, 加强设备维修保 养,努力提高操作 技术水平,严格执 行清洁“五定”, 正常巡回,加强防 疵捉疵及机械守 关工作 重量不 合标准 1、牵伸变换齿轮调错 2、喂入熟条支数搞错 3、喂入熟条定量不合格 条干条 1、皮辊加压失效 2、罗拉隔距过大过小 3、皮辊严重弯曲,表面损坏、芯子缺油回转失灵 4、严重的绕 罗拉、皮辊,致使弯曲、变形,隔距走动 5、牵伸齿轮爆裂、偏心、缺齿,键与键槽松动或齿轮咬合不 良 6、轴承座磨损,皮辊运转时前、后左右摆动 7、轴承座歪斜,使皮辊、罗拉不平行 8、皮辊太窄,纱 条超出控制范围 9、喂入棉条条干严重不匀 10、部位牵伸配置不当或粗纱伸长率太长 11、粗纱粘度过大 过小 12、锭翼严重摇头 13、集合器不符要求、破损或跳动 14、车间相对湿度过低 松纱 烂纱 1、捻系数太小 2、或形卷绕密度不当 3、压掌或锭端绕数不足或粗纱张力过小 4、压掌弧度不正 5、断头 后相隔较长时间才接头或拉去的坏纱层数太多 6、喂入棉条不合格 7、温湿度控制不当,相对湿度太低 脱肩纱 1、成形角度齿轮配置不当 2、筒管齿轮跳动 3、换向装置失灵 4、粗纱张力控制不当 5、成形换向齿轮咬 合良或关车关在上、下龙筋换向处 冒头 冒脚纱 1、锭子、锭乙或压掌高低不一 2、上、下龙筋动程太长 3、锭子或筒管齿轮跳动 4、成形变换齿轮配置 不当,使张力过大挤压已卷绕的粗纱 5、筒管齿轮底部磨灭太大 6、升降轴上个别的传动牙固紧螺丝松脱, 使上、下龙筋高低不一 整台粗 纱卷绕 过松过 紧 1、成形变换齿轮及升降变换齿轮配置不当 2、铁炮皮带张力松驰 3、粗纱张力控制不当 4、粗纱捻度过 大过小 5、温湿度控制不当 三花纱 1、棉条本身夹有飞花 2、清洁装置不良 3、清洁工作间隔时间太长,清洁工作方法不对,工具不良或不

清洁等4、高空飞花落入棉条或相纱5、温湿度控制不当6、通道不光洁,平时有纤维堆积,将别是锭乙 油污纱 1,皮芯子、罗拉颈,锭子等加油不当,有油溢出2,油手接头,碰条、平洗车或调换齿轮工作不慎 喂入棉条本身有油污4,租纱落地沾上油污5、祖纱筒管表而有油污

粗纱 5 清洁等 4、高空飞花落入棉条或粗纱 5、温湿度控制不当 6、通道不光洁,平时有纤维堆积,特别是锭乙 肩部 油污纱 1、皮辊芯子、罗拉颈、锭子等加油不当,有油溢出 2、油手接头、碰条、平洗车或调换齿轮工作不慎 3、 喂入棉条本身有油污 4、粗纱落地沾上油污 5、粗纱筒管表面有油污