第六章并条 第一节并条工序概述 一、生条直接纺纱带来的问题 1、生条的重量不匀率大。一般在%左右,直接用生条纺纱时,成纱的重量偏差及重量不匀率难以 控制。 2、生条中纤维伸直平行度差。直接用生条纺纱时,成纱的条干不匀率及强力差。 3、生条中有少量的棉束。直接用生条纺纱时,造成很多的粗节与细节。 二、并条工序的任务 1、并合将6~8根棉条并合喂入并条机,以改善条子长片段不匀率。生条的重量不匀率约为 4.0%左右,经过并合后熟条的重量不匀率可降到1%以下。 2、牵伸为了不使并合后制成的棉条变粗,须经牵伸使之变细。牵伸可使呈卷曲状态的纤维平行 伸直,并使小棉束分离为单纤维,改善棉条的结构。 3、混合通过各道并条机的并合与牵伸,可使各种不同性能的纤维得到充分混合。 4、定量控制:通过对条子定量的微调,将熟条的重量偏差率控制在一定范围以内,保证细纱的重 量偏差率符合要求,并降低细纱的重量不匀率。 5、成条将并条机制成的棉条有规则的圈放在棉条筒内。 三、国产并条机的发展 第一个阶段是在50年代中期到60年代初期生产的第一代“1”字号并条机,如1242、1243、1241 型,出条速度在70-80m/min,四罗拉渐进牵伸。己经淘汰。 60年代中期生产的第二代“A”系列并条机,如A272A、B、C型,A272F型等,三上四下曲线牵 伸,设计速度提高为200~250m/min(实际生产速度为180~220m/min)。 改革开放以来,在消化吸收国外先进技术的基础上,我国又研制生产了一批具有高速度、高效率、 高质高产,自动化程度较高的第三代A系列并条机,三上三下+导向皮辊的压力棒曲线牵伸,例如 FA302、FA303、FA305、FA306、FA311、FA322型,其出条速度为150~600m/in 四、并条机的工艺流程 1、喂入部分:棉条简、导条辊、给棉罗拉。 2、牵伸部分:牵伸罗拉、牵伸皮辊、加压机构等。牵伸罗拉的表面有沟槽,皮辊也称为上罗拉, 皮辊依靠下罗拉回转摩擦带动。弹簧摇架加压、气压加压等。 3、成条部分:集束器、圈条器等

第六章 并条 第一节 并条工序概述 一、生条直接纺纱带来的问题 1、生条的重量不匀率大。一般在 4%左右,直接用生条纺纱时,成纱的重量偏差及重量不匀率难以 控制。 2、生条中纤维伸直平行度差。直接用生条纺纱时,成纱的条干不匀率及强力差。 3、生条中有少量的棉束。直接用生条纺纱时,造成很多的粗节与细节。 二、并条工序的任务 1、并合 将6~8根棉条并合喂入并条机,以改善条子长片段不匀率。生条的重量不匀率约为 4.0%左右,经过并合后熟条的重量不匀率可降到1%以下。 2、牵伸 为了不使并合后制成的棉条变粗,须经牵伸使之变细。牵伸可使呈卷曲状态的纤维平行 伸直,并使小棉束分离为单纤维,改善棉条的结构。 3、混合 通过各道并条机的并合与牵伸,可使各种不同性能的纤维得到充分混合。 4、定量控制:通过对条子定量的微调,将熟条的重量偏差率控制在一定范围以内,保证细纱的重 量偏差率符合要求,并降低细纱的重量不匀率。 5、成条 将并条机制成的棉条有规则的圈放在棉条筒内。 三、国产并条机的发展 第一个阶段是在 50 年代中期到 60 年代初期生产的第一代“1”字号并条机,如 1242、1243、1241 型,出条速度在 70-80m/min,四罗拉渐进牵伸 。已经淘汰。 60 年代中期生产的第二代“A”系列并条机,如 A272A、B、C 型,A272F 型等,三上四下曲线牵 伸,设计速度提高为 200~250m/min(实际生产速度为 180~220m/min)。 改革开放以来,在消化吸收国外先进技术的基础上,我国又研制生产了一批具有高速度、高效率、 高质高产,自动化程度较高的第三代 FA 系列并条机,三上三下+导向皮辊的压力棒曲线牵伸,例如 FA302、FA303、FA305、FA306、FA311、FA322 型,其出条速度为 150~600m/min。 四、并条机的工艺流程 1、喂入部分:棉条筒、导条辊、给棉罗拉。 2、牵伸部分:牵伸罗拉、牵伸皮辊、加压机构等。牵伸罗拉的表面有沟槽,皮辊也称为上罗拉, 皮辊依靠下罗拉回转摩擦带动。弹簧摇架加压、气压加压等。 3、成条部分:集束器、圈条器等

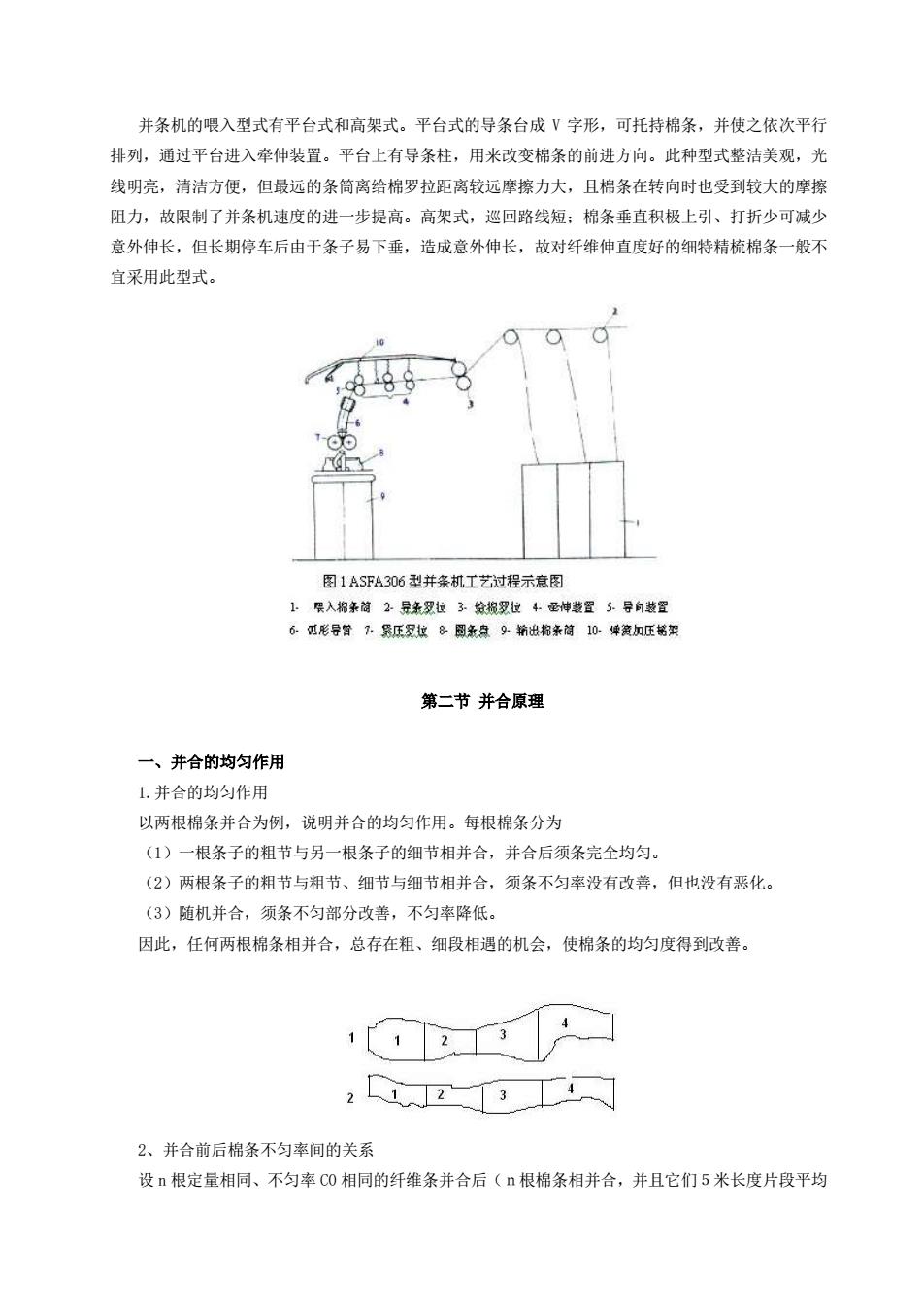

并条机的喂入型式有平台式和高架式。平台式的导条台成V字形,可托持棉条,并使之依次平行 排列,通过平台进入牵伸装置。平台上有导条柱,用来改变棉条的前进方向。此种型式整洁美观,光 线明亮,清洁方便,但最远的条筒离给棉罗拉距离较远摩擦力大,且棉条在转向时也受到较大的摩擦 阻力,故限制了并条机速度的进一步提高。高架式,巡回路线短:棉条垂直积极上引、打折少可减少 意外伸长,但长期停车后由于条子易下垂,造成意外伸长,故对纤维伸直度好的细特精梳棉条一般不 宜采用此型式。 图1ASFA36型并条机工艺过程示意图 6就彩导臂下异正罗担8图条盘9销出棉条筒10单簧加正第买 第二节并合原理 一、并合的均匀作用 L.并合的均匀作用 以两根棉条并合为例,说明并合的均匀作用。每根棉条分为 (1)一根条子的粗节与另一根条子的细节相并合,并合后须条完全均匀。 (2)两根条子的粗节与粗节、细节与细节相并合,须条不匀率没有改善,但也没有恶化 (3)随机并合,须条不匀部分改善,不匀率降低。 因此,任何两根棉条相并合,总存在粗、细段相遇的机会,使棉条的均匀度得到改善。 2 2工 2、并合前后棉条不匀*间的关系 设n根定量相同、不匀率C0相同的纤维条并合后(n根棉条相并合,并且它们5米长度片段平均

并条机的喂入型式有平台式和高架式。平台式的导条台成 V 字形,可托持棉条,并使之依次平行 排列,通过平台进入牵伸装置。平台上有导条柱,用来改变棉条的前进方向。此种型式整洁美观,光 线明亮,清洁方便,但最远的条筒离给棉罗拉距离较远摩擦力大,且棉条在转向时也受到较大的摩擦 阻力,故限制了并条机速度的进一步提高。高架式,巡回路线短;棉条垂直积极上引、打折少可减少 意外伸长,但长期停车后由于条子易下垂,造成意外伸长,故对纤维伸直度好的细特精梳棉条一般不 宜采用此型式。 第二节 并合原理 一、并合的均匀作用 1.并合的均匀作用 以两根棉条并合为例,说明并合的均匀作用。每根棉条分为 (1)一根条子的粗节与另一根条子的细节相并合,并合后须条完全均匀。 (2)两根条子的粗节与粗节、细节与细节相并合,须条不匀率没有改善,但也没有恶化。 (3)随机并合,须条不匀部分改善,不匀率降低。 因此,任何两根棉条相并合,总存在粗、细段相遇的机会,使棉条的均匀度得到改善。 2、并合前后棉条不匀率间的关系 设 n 根定量相同、不匀率 C0 相同的纤维条并合后(n根棉条相并合,并且它们5米长度片段平均

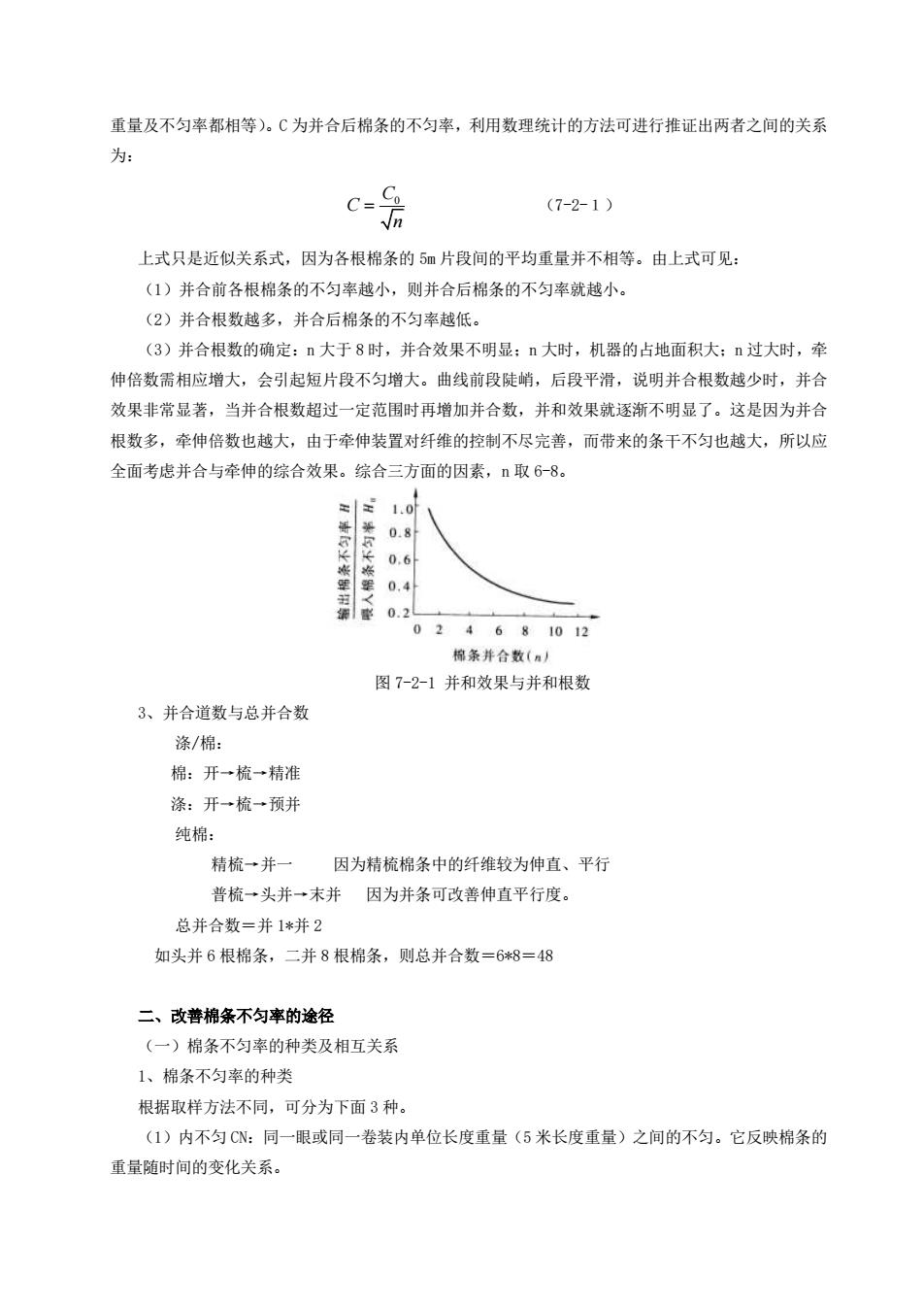

重量及不匀率都相等)。C为并合后棉条的不匀率,利用数理统计的方法可进行推证出两者之间的关系 为: C-G (7-2-1) 上式只是近似关系式,因为各根棉条的5m片段间的平均重量并不相等。由上式可见: (1)并合前各根棉条的不匀率越小,则并合后棉条的不匀率就越小。 (2)并合根数越多,并合后棉条的不匀率越低。 (3)并合根数的确定:n大于8时,并合效果不明显:n大时,机器的占地面积大:n过大时,牵 伸倍数需相应增大,会引起短片段不匀增大。曲线前段陡靖,后段平滑,说明并合根数越少时,并合 效果非常显著,当并合根数超过一定范围时再增加并合数,并和效果就逐渐不明显了。这是因为并合 根数多,牵伸倍数也越大,由于牵伸装置对纤维的控制不尽完善,而带来的条干不匀也越大,所以应 全面考虑并合与牵伸的综合效果。综合三方面的因素,n取6-8。 0.6 024681012 棉条并个数(。 图7-2-1并和效果与并和根数 3、并合道数与总并合数 涤/棉: 棉:开一梳→精准 涤:开一梳一预并 纯棉: 精梳一并一 因为精梳棉条中的纤维较为伸直、平行 普梳一头并一末并因为并条可改善伸直平行度。 总并合数=并1*并2 如头并6根棉条,二并8根棉条,则总并合数=6*8=48 二、改普棉条不匀率的途轻 (一)棉条不匀密的种类及相互关系 1、棉条不匀率的种类 根据取样方法不同,可分为下面3种。 (1)内不匀C:同一眼或同一卷装内单位长度重量(5米长度重量)之间的不匀。它反映棉条的 重量随时间的变化关系

重量及不匀率都相等)。C 为并合后棉条的不匀率,利用数理统计的方法可进行推证出两者之间的关系 为: C0 C n (7-2-1) 上式只是近似关系式,因为各根棉条的 5m 片段间的平均重量并不相等。由上式可见: (1)并合前各根棉条的不匀率越小,则并合后棉条的不匀率就越小。 (2)并合根数越多,并合后棉条的不匀率越低。 (3)并合根数的确定:n 大于 8 时,并合效果不明显;n 大时,机器的占地面积大;n 过大时,牵 伸倍数需相应增大,会引起短片段不匀增大。曲线前段陡峭,后段平滑,说明并合根数越少时,并合 效果非常显著,当并合根数超过一定范围时再增加并合数,并和效果就逐渐不明显了。这是因为并合 根数多,牵伸倍数也越大,由于牵伸装置对纤维的控制不尽完善,而带来的条干不匀也越大,所以应 全面考虑并合与牵伸的综合效果。综合三方面的因素,n 取 6-8。 图 7-2-1 并和效果与并和根数 3、并合道数与总并合数 涤/棉: 棉:开→梳→精准 涤:开→梳→预并 纯棉: 精梳→并一 因为精梳棉条中的纤维较为伸直、平行 普梳→头并→末并 因为并条可改善伸直平行度。 总并合数=并 1*并 2 如头并 6 根棉条,二并 8 根棉条,则总并合数=6*8=48 二、改善棉条不匀率的途径 (一)棉条不匀率的种类及相互关系 1、棉条不匀率的种类 根据取样方法不同,可分为下面 3 种。 (1)内不匀 CN:同一眼或同一卷装内单位长度重量(5 米长度重量)之间的不匀。它反映棉条的 重量随时间的变化关系

(2)外不匀CW:不同卷装的棉条各取一段称重计算出的不匀。它反映不同卷装之间的重量差异。 (3)总不匀CZ:对不同卷装连续取样,分段称重后计算得出的不匀。它是内不匀及外不匀的综合 反映。在实际生产中测试时,样品取自不同的台、眼,反映出来的不匀率是总不匀率 2、三种不匀间的关系 利用数理统计推出: C.=C+C (二)降低棉条不匀率的途 1、棉条轻重搭配喂入并条机:不同梳棉机出来的条子搭配并合。如6根轻条集中在并条机的某 眼喂入,而重条在另一眼喂入,采用相同的牵伸倍数,这两眼输出的棉条仍是一眼轻一眼重,虽然内 不匀有所改善,但外不匀却不会降低。因此,须将轻条、重条、轻重适中的棉条搭配喂入并条机的每 个眼才能降低各眼输出棉条的外不匀率 2、积极式喂入:成少意外牵伸 3、采用高灵敏度的断头自停装置:保证喂入根数,防止漏条或交叉重叠。 第三节罗拉牵伸的基本原理 一牵伸的基本概念 (一)牵伸的作用:将须条抽长拉细,即使须条内各纤维沿轴向(长度方向)产生相互间的位移, 从而使纤维排列在更长的长度上,使须条截面减细变薄。这是一个降低产品线密度的过程。 罗拉牵伸:利用不同转速的罗拉握持纤维条,使纤维条抽长拉细。 并条机的牵伸机构由罗拉和胶辊组成牵伸钳口,每两对相邻的罗拉组成一个牵伸区。 (二)实现牵伸的条件 1、实现牵伸的条件 (1)握持力:必须对皮辊(上罗拉)施加一定的压力F,使罗拉钳口对纤维条产生足够的握持力。 (2)两对罗拉必需有相对速度:输出罗拉的表面线速度V1大于输入罗拉的表面线速度V2,即 V1>V2: (3)两钳口必需有适当的距离:前后罗拉钳口之间的握持距要大于纤维品质长度L印或化纤平均 长度L,以避免纤维的损伤。 2、牵伸类型 (1)张力牵伸(第·类牵伸):当两探持点的相对速度很小,或施加的外力不足以克服纤维间的 摩擦力和抱合力,则须条中纤维之间未发生轴向的相对位移,须条伸长仅是须条中纤维的伸直或弹性 伸长。一旦外力消除,这种伸长又恢复原状。 (2)位移牵伸(第二类牵伸):当两握持点间存在较大的相对速度,且外力足以克服纤维间的摩 擦力和抱合力,使纤维间产生相对运动,须条被抽长拉细,当外力消除后将保持被牵伸的状态。 (三)牵仲倍数

(2)外不匀 CW:不同卷装的棉条各取一段称重计算出的不匀。它反映不同卷装之间的重量差异。 (3)总不匀 CZ:对不同卷装连续取样,分段称重后计算得出的不匀。它是内不匀及外不匀的综合 反映。在实际生产中测试时,样品取自不同的台、眼,反映出来的不匀率是总不匀率 2、三种不匀间的关系 利用数理统计推出: CZ 2 = CW 2 + CN 2 (二)降低棉条不匀率的途径 1、棉条轻重搭配喂入并条机:不同梳棉机出来的条子搭配并合。如 6 根轻条集中在并条机的某一 眼喂入,而重条在另一眼喂入,采用相同的牵伸倍数,这两眼输出的棉条仍是一眼轻一眼重,虽然内 不匀有所改善,但外不匀却不会降低。因此,须将轻条、重条、轻重适中的棉条搭配喂入并条机的每 个眼才能降低各眼输出棉条的外不匀率。 2、积极式喂入:减少意外牵伸 3、采用高灵敏度的断头自停装置:保证喂入根数,防止漏条或交叉重叠。 第三节 罗拉牵伸的基本原理 一、牵伸的基本概念 (一)牵伸的作用:将须条抽长拉细,即使须条内各纤维沿轴向(长度方向)产生相互间的位移, 从而使纤维排列在更长的长度上,使须条截面减细变薄。这是一个降低产品线密度的过程。 罗拉牵伸:利用不同转速的罗拉握持纤维条,使纤维条抽长拉细。 并条机的牵伸机构由罗拉和胶辊组成牵伸钳口,每两对相邻的罗拉组成一个牵伸区。 (二)实现牵伸的条件 1、实现牵伸的条件 (1)握持力:必须对皮辊(上罗拉)施加一定的压力 F,使罗拉钳口对纤维条产生足够的握持力。 (2)两对罗拉必需有相对速度:输出罗拉的表面线速度 V1 大于输入罗拉的表面线速度 V2,即 V1>V2; (3)两钳口必需有适当的距离:前后罗拉钳口之间的握持距要大于纤维品质长度 Lp 或化纤平均 长度 L,以避免纤维的损伤。 2、牵伸类型 (1)张力牵伸(第一类牵伸):当两握持点的相对速度很小,或施加的外力不足以克服纤维间的 摩擦力和抱合力,则须条中纤维之间未发生轴向的相对位移,须条伸长仅是须条中纤维的伸直或弹性 伸长。一旦外力消除,这种伸长又恢复原状。 (2)位移牵伸(第二类牵伸):当两握持点间存在较大的相对速度,且外力足以克服纤维间的摩 擦力和抱合力,使纤维间产生相对运动,须条被抽长拉细,当外力消除后将保持被牵伸的状态。 (三)牵伸倍数

将须条抽长拉细的倍数称为牵伸倍数,有以下两种表示方法: 1、机械牵伸倍数Em:前罗输出速度与后罗拉输出速度之比,用公式表示为: En=V1/V2 式中:V1表示罗拉输出速度,V2表示罗拉喂入速度。 可见牵伸倍数与罗拉的表面线速度成正比。实际上,牵伸过程中有落棉产生,皮辊也有滑留现象, 前者使牵伸倍数增大,后者使牵伸倍数减小。 2、实际牵伸倍数E:喂入须条的定量与输出须条定量之比,用公式表示为: Ep=W2/W1 式中:W1为输出产品单位长度的质量:W2为喂入产品单位长度的质量。实际生产中,通过调节罗 拉的速度来达到需要的牵伸倍数。在棉纺工艺中,一般实际牵伸倍数小于计算牵伸倍数。 3、牵伸效率n:实际牵伸倍数与机械牵伸倍数之比,即为: n (E p Em)x100% 实际生产中常用1/川,算出m,然后确定牵伸变换齿轮的齿数。工艺上把1/n称为牵伸配合率, 其值由统计资料取得。 (四)总牵伸与部分牵伸 一个牵伸机构常由几对罗拉组成几个牵伸区(多区牵伸机构),相邻两对罗拉间的牵伸倍数称为部 分牵伸倍数,最后一对罗拉到最前一对罗拉的牵伸倍数称为总牵仲倍数。总牵伸等于各部分牵伸的连 乘积。 1、总牵伸倍数E:最前罗拉线速度与最后罗拉线速度之比。 2、部分牵伸倍数:相邻两对罗拉线速度之比。 例:三对罗拉组成二个牵伸区:V1>V2>V3: e1=v1/N2:e2=V2/W3:则E=e1×e2。 四对罗拉组成三个牵伸区:V1>2>3>V4: e1=V1T2:e2=V2/W3:e3=V3/N4:则E=e1×e2Xe3. 可知,总牵伸倍数等于各部分牵伸倍数之积。 工艺上一般根据总牵伸倍数大小来分配各牵伸区的部分牵伸倍数一牵伸分配:一般前区牵伸大 后区牵伸小:当纤维条经若干机台牵伸后,其总牵伸倍数等于各机台总牵伸倍数的乘积。 二、牵伸过程中纤维的运动 从熟条到成纱的产品条干均匀度总是变差的。如熟条的条干CV%一般为3%-6%:粗纱的条干C% 般为8%-9%:细纱条干C%一般为13%-18%。为什么在牵伸过程中条干会变差呢?实践证明是由牵伸造 成的。 (一)纤维运动的类型 控制纤维:受前罗拉或后罗拉握持,并以该罗拉表面速度运动的纤维。包括前纤维和后纤维 浮游纤维:未被前罗拉或后罗拉握持的纤维。 快速纤维:以前罗拉表面速度运动的纤维,包括前纤维和已变为前罗拉速度的浮游纤维

将须条抽长拉细的倍数称为牵伸倍数,有以下两种表示方法: 1、机械牵伸倍数Em:前罗输出速度与后罗拉输出速度之比,用公式表示为: Em=V1/V2 式中:V1 表示罗拉输出速度,V2 表示罗拉喂入速度。 可见牵伸倍数与罗拉的表面线速度成正比。实际上,牵伸过程中有落棉产生,皮辊也有滑溜现象, 前者使牵伸倍数增大,后者使牵伸倍数减小。 2、实际牵伸倍数Ep:喂入须条的定量与输出须条定量之比,用公式表示为: Ep=W2/W1 式中:W1为输出产品单位长度的质量;W2为喂入产品单位长度的质量。实际生产中,通过调节罗 拉的速度来达到需要的牵伸倍数。在棉纺工艺中,一般实际牵伸倍数小于计算牵伸倍数。 3、牵伸效率η :实际牵伸倍数与机械牵伸倍数之比,即为: η =(Ep/Em)×100% 实际生产中常用 1/η ,算出 Em,然后确定牵伸变换齿轮的齿数。工艺上把 1/η 称为牵伸配合率, 其值由统计资料取得。 (四)总牵伸与部分牵伸 一个牵伸机构常由几对罗拉组成几个牵伸区(多区牵伸机构),相邻两对罗拉间的牵伸倍数称为部 分牵伸倍数,最后一对罗拉到最前一对罗拉的牵伸倍数称为总牵伸倍数。总牵伸等于各部分牵伸的连 乘积。 1、总牵伸倍数 E:最前罗拉线速度与最后罗拉线速度之比。 2、部分牵伸倍数 e:相邻两对罗拉线速度之比。 例:三对罗拉组成二个牵伸区:V1>V2>V3; e1=V1/V2; e2=V2/V3; 则 E=e1×e2。 四对罗拉组成三个牵伸区:V1>V2>V3>V4; e1=V1/V2; e2=V2/V3; e3=V3/V4;则 E=e1×e2×e3。 可知,总牵伸倍数等于各部分牵伸倍数之积。 工艺上一般根据总牵伸倍数大小来分配各牵伸区的部分牵伸倍数—牵伸分配;一般前区牵伸大, 后区牵伸小;当纤维条经若干机台牵伸后,其总牵伸倍数等于各机台总牵伸倍数的乘积。 二、牵伸过程中纤维的运动 从熟条到成纱的产品条干均匀度总是变差的。如熟条的条干 CV%一般为 3%-6%;粗纱的条干 CV%一 般为 8%-9%;细纱条干 CV%一般为 13%-18%。为什么在牵伸过程中条干会变差呢?实践证明是由牵伸造 成的。 (一)纤维运动的类型 控制纤维:受前罗拉或后罗拉握持,并以该罗拉表面速度运动的纤维。包括前纤维和后纤维 浮游纤维:未被前罗拉或后罗拉握持的纤维。 快速纤维:以前罗拉表面速度运动的纤维,包括前纤维和已变为前罗拉速度的浮游纤维

慢速纤维:以后罗拉速度运动的纤维,包括后纤维和未变速的浮游纤维。 (二)纤维变速点分布与须条不匀 1、理想牵伸(牵伸过程中纤维的正常移距) 移距:变化的纤维距离 为了研究牵伸区内纤维的运动需作以下假设:(1)所有纤维都是伸直平行、等长的:(2)每根纤 维都是当其头端运动到前罗拉钳口时,其速度由后罗拉速度转变为前罗拉速度。(牵伸区内的纤维只有 两种运动状态,即快速纤维与慢速纤维。) 为了研究问题的方便,以最简单的牵伸区为研究对象,然后将研究结果扩大到多牵伸区。 图7一3-2牵伸后纤维的正常移既 221-1 图7-3-3纤维头端在不同界面变速的移距 如图7-3-2,假若纤维头端都在前钳口变速,a0为牵伸前纤维头端距离,a1为牵伸后纤维头端的 距离。当纤维A头端到达前钳口时以快速运动,当纤维B到达前钳口所用的时间t为:

慢速纤维:以后罗拉速度运动的纤维,包括后纤维和未变速的浮游纤维。 (二)纤维变速点分布与须条不匀 1、理想牵伸(牵伸过程中纤维的正常移距) 移距:变化的纤维距离 为了研究牵伸区内纤维的运动需作以下假设:(1)所有纤维都是伸直平行、等长的;(2)每根纤 维都是当其头端运动到前罗拉钳口时,其速度由后罗拉速度转变为前罗拉速度。(牵伸区内的纤维只有 两种运动状态,即快速纤维与慢速纤维。) 为了研究问题的方便,以最简单的牵伸区为研究对象,然后将研究结果扩大到多牵伸区。 图 7-3-2牵伸后纤维的正常移距 图 7-3-3纤维头端在不同界面变速的移距 如图 7-3-2,假若纤维头端都在前钳口变速,a0 为牵伸前纤维头端距离,a1 为牵伸后纤维头端的 距离。当纤维 A 头端到达前钳口时以快速运动,当纤维 B 到达前钳口所用的时间 t 为:

t=a0/v2 在t时间内,A纤维前进的距离a为: a-vlxt-E×a0 由此可知:须条牵伸后与牵伸前相比,纤维头端拉长了E倍,故牵伸的实质是各根纤维在纱条中 沿纱条轴向的相对位置产生了变化,将纤维分布到较长的长度上去了。因此按照此规律牵伸,牵伸前 后的均匀度没有变化。 但实事上罗拉牵伸影响纱条条干,这说明纱条在牵伸过程中,纤维头端同时在前钳口变速与实际 情况是不相符的。于是人们通过各种实验去探求牵伸区内纤维运动与纱条不匀的关系。最简单的实验 是,将两根颜色纤维夹在须条内其头端距离为0,经E倍的牵伸后发现纤维头端的距离a1很少等于 E*a0。这充分说明在实际牵伸中纤维头端并不在同一截面上变速。 2、移距偏差 因纤维长度不等,不完全伸直平行,变速点不同,牵伸后的移距很少等于正常移距(E×0)。 如图7-3-3所示,设1-1截面为A纤维头端的变速点,22为B纤维头端的变速点,X为两变速 截面的距离。 (1)当A纤维开始变速时,B纤维距变速点的距离为:X+a0 (2)B纤维到达2-2的时间为:t=(X+a0)V2: (3)在t时间内,A纤维前进的距离为:V1×t=a+X: (4)牵伸后纤维头端距离为: a=V1(X+a0)/V2-X=Ea0-AX(E-1) 如果1-1为B纤维的变速截面、2-2为A纤维的变速点,则牵伸后纤维的头端移距为: a=V1 (X+a0)/V2-X=Ea0-X(E-1) 因此: a=Vl(X+a0)/V2-X=Ea0+X(E-1) “+”号表示牵伸后纤维头端之间的距离大于正常的移距,在纱条中形成细节,“_”号表示牵伸后 纤维头端之间的距离小于正常的移距,在纱条中形成粗节。 由此在实际牵伸中,正是这种移距偏差即牵伸过程中纤维在不同的截面上变速,才使纱条牵伸后 产生附加不匀。于是,人们就研究在牵伸区内的纤维变速问题。 3、牵伸内纤维变速点的分布 通过实验,对简单罗拉牵伸区内纤维变速点分布(即变速位置)如图7-3-5所示

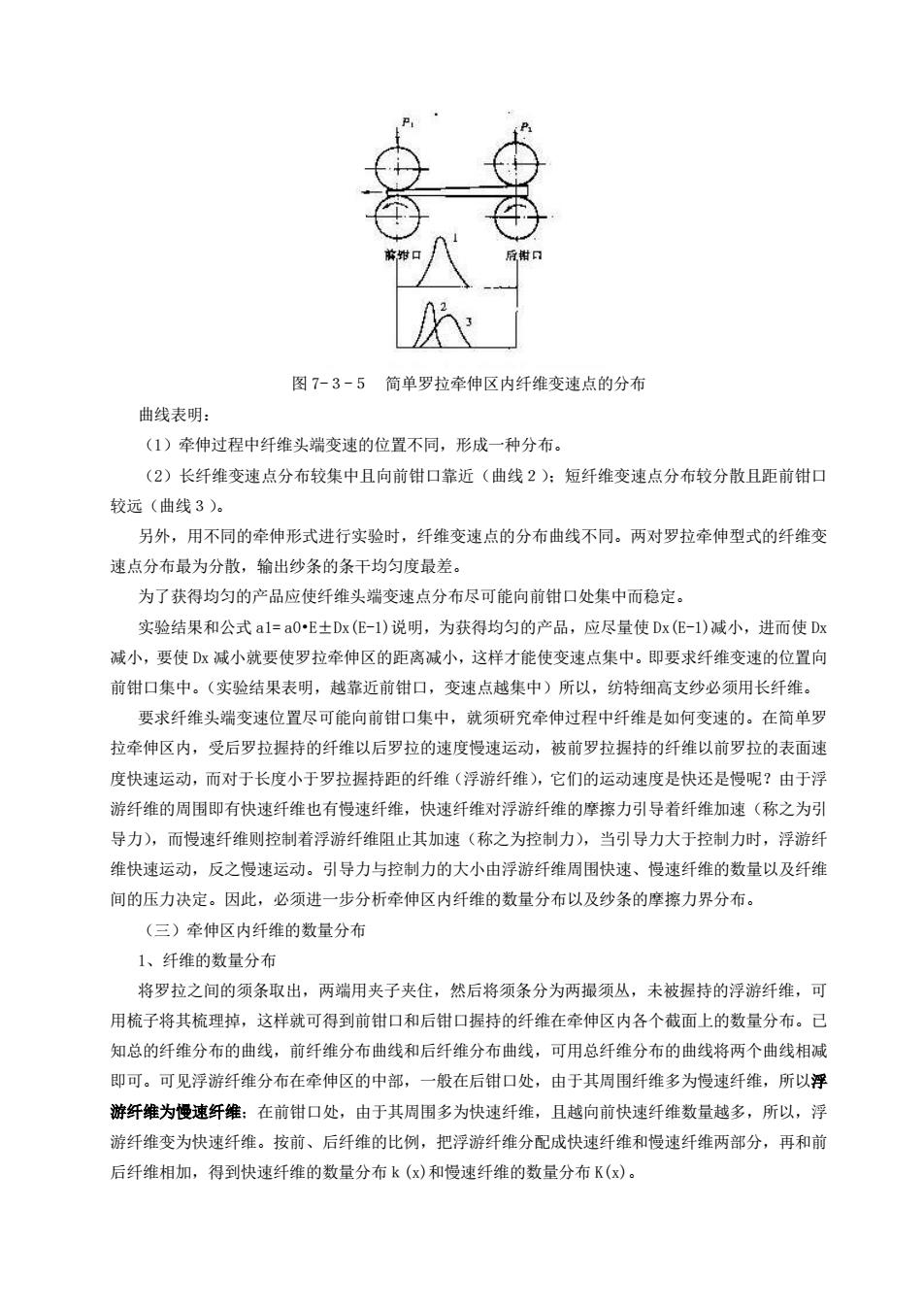

t=a0/v2 在 t 时间内,A 纤维前进的距离 a 为: a=v1×t=E×a0 由此可知:须条牵伸后与牵伸前相比,纤维头端拉长了 E 倍,故牵伸的实质是各根纤维在纱条中 沿纱条轴向的相对位置产生了变化,将纤维分布到较长的长度上去了。因此按照此规律牵伸,牵伸前 后的均匀度没有变化。 但实事上罗拉牵伸影响纱条条干,这说明纱条在牵伸过程中,纤维头端同时在前钳口变速与实际 情况是不相符的。于是人们通过各种实验去探求牵伸区内纤维运动与纱条不匀的关系。最简单的实验 是,将两根颜色纤维夹在须条内其头端距离为 a0,经 E 倍的牵伸后发现纤维头端的距离 a1 很少等于 E*a0。这充分说明在实际牵伸中纤维头端并不在同一截面上变速。 2、移距偏差 因纤维长度不等,不完全伸直平行,变速点不同,牵伸后的移距很少等于正常移距(E×a0)。 如图 7-3-3所示,设 1-1 截面为 A 纤维头端的变速点,2-2 为 B 纤维头端的变速点,X 为两变速 截面的距离。 (1)当 A 纤维开始变速时,B 纤维距变速点的距离为:X+a0; (2)B 纤维到达 2-2 的时间为:t=(X+a0)/V2; (3)在 t 时间内,A 纤维前进的距离为:V1×t= a+X; (4)牵伸后纤维头端距离为: a= V1(X+a0)/V2-X= Ea0-△X(E-1) 如果 1-1 为 B 纤维的变速截面、2-2 为 A 纤维的变速点,则牵伸后纤维的头端移距为: a= V1(X+a0)/V2-X= Ea0-X(E-1) 因此: a= V1(X+a0)/V2-X= Ea0±X(E-1) “+”号表示牵伸后纤维头端之间的距离大于正常的移距,在纱条中形成细节,“-”号表示牵伸后 纤维头端之间的距离小于正常的移距,在纱条中形成粗节。 由此在实际牵伸中,正是这种移距偏差即牵伸过程中纤维在不同的截面上变速,才使纱条牵伸后 产生附加不匀。于是,人们就研究在牵伸区内的纤维变速问题。 3、牵伸内纤维变速点的分布 通过实验,对简单罗拉牵伸区内纤维变速点分布(即变速位置)如图 7-3-5所示

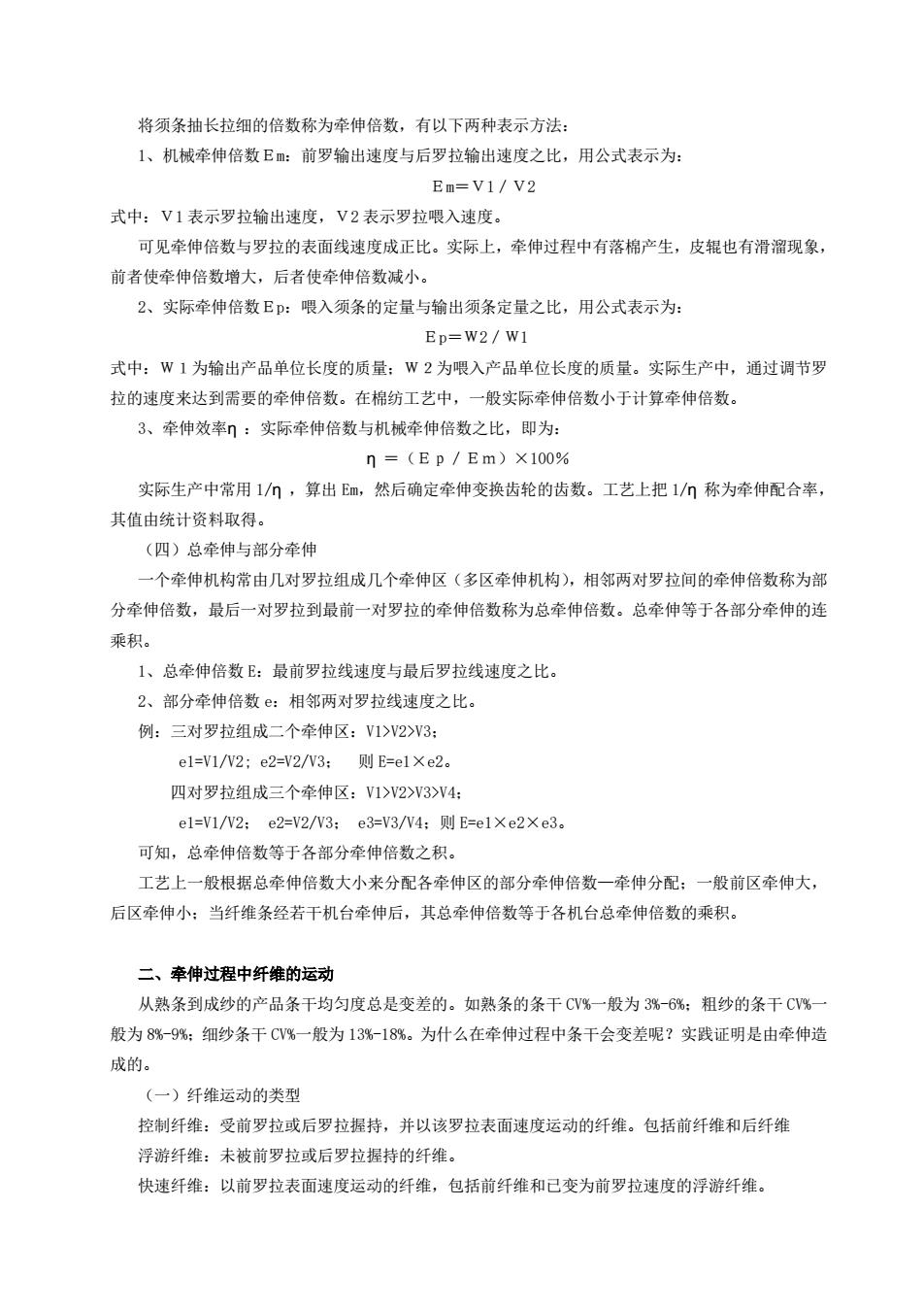

/八 图7-3-5简单罗拉牵伸区内纤维变速点的分布 曲线表明: (1)牵伸过程中纤维头端变速的位置不同,形成一种分布。 (2)长纤维变速点分布较集中且向前钳口靠近(曲线2):短纤维变速点分布较分散且距前钳口 较远(曲线3)。 另外,用不同的牵伸形式进行实验时,纤维变速点的分布曲线不同。两对罗拉牵伸型式的纤维变 速点分布最为分散,输出纱条的条干均匀度最差。 为了获得均匀的产品应使纤维头端变速点分布尽可能向前钳口处集中而稳定。 实验结果和公式a1=a0E士Dx(E-1)说明,为获得均匀的产品,应尽量使Dx(E-1)减小,进而使D 减小,要使x减小就要使罗拉牵伸区的距离诚小,这样才能使变速点集中。即要求纤维变速的位置向 前钳口集中。(实验结果表明,越靠近前钳口,变速点越集中)所以,纺特细高支纱必须用长纤维。 要求纤维头端变速位置尽可能向前钳口集中,就须研究牵伸过程中纤维是如何变速的。在简单罗 拉牵伸区内,受后罗拉握持的纤维以后罗拉的速度慢速运动,被前罗拉握持的纤维以前罗拉的表面速 度快速运动,而对于长度小于罗拉握持距的纤维(浮游纤维),它们的运动速度是快还是慢呢?由于浮 游纤维的周围即有快速纤维也有慢速纤维,快速纤维对浮游纤维的摩擦力引导着纤维加速(称之为引 导力),而慢速纤维则控制着浮游纤维阻止其加速(称之为控制力),当引导力大于控制力时,浮游纤 维快速运动,反之慢速运动。引导力与控制力的大小由浮游纤维周围快速、慢速纤维的数量以及纤维 间的压力决定。因此,必须进一步分析牵伸区内纤维的数量分布以及纱条的摩擦力界分布。 (三)牵伸区内纤维的数量分布 1、纤维的数量分布 将罗拉之间的须条取出,两端用夹子夹住,然后将须条分为两撮须丛,未被握持的浮游纤维,可 用梳子将其梳理掉,这样就可得到前钳口和后钳口握持的纤维在牵伸区内各个截面上的数量分布。己 知总的纤维分布的曲线,前纤维分布曲线和后纤维分布曲线,可用总纤维分布的曲线将两个曲线相减 即可。可见浮游纤维分布在牵伸区的中部,一般在后钳口处,由于其周围纤维多为慢速纤维,所以浮 游纤维为慢速纤维;在前钳口处,由于其周围多为快速纤维,且越向前快速纤维数量越多,所以,浮 游纤维变为快速纤维。按前、后纤维的此例,把浮游纤维分配成快速纤维和慢速纤维两部分,再和前 后纤维相加,得到快速纤维的数量分布k(x)和慢速纤维的数量分布K(x)

图 7-3-5 简单罗拉牵伸区内纤维变速点的分布 曲线表明: (1)牵伸过程中纤维头端变速的位置不同,形成一种分布。 (2)长纤维变速点分布较集中且向前钳口靠近(曲线2);短纤维变速点分布较分散且距前钳口 较远(曲线3)。 另外,用不同的牵伸形式进行实验时,纤维变速点的分布曲线不同。两对罗拉牵伸型式的纤维变 速点分布最为分散,输出纱条的条干均匀度最差。 为了获得均匀的产品应使纤维头端变速点分布尽可能向前钳口处集中而稳定。 实验结果和公式 a1= a0•E±Dx(E-1)说明,为获得均匀的产品,应尽量使 Dx(E-1)减小,进而使 Dx 减小,要使 Dx 减小就要使罗拉牵伸区的距离减小,这样才能使变速点集中。即要求纤维变速的位置向 前钳口集中。(实验结果表明,越靠近前钳口,变速点越集中)所以,纺特细高支纱必须用长纤维。 要求纤维头端变速位置尽可能向前钳口集中,就须研究牵伸过程中纤维是如何变速的。在简单罗 拉牵伸区内,受后罗拉握持的纤维以后罗拉的速度慢速运动,被前罗拉握持的纤维以前罗拉的表面速 度快速运动,而对于长度小于罗拉握持距的纤维(浮游纤维),它们的运动速度是快还是慢呢?由于浮 游纤维的周围即有快速纤维也有慢速纤维,快速纤维对浮游纤维的摩擦力引导着纤维加速(称之为引 导力),而慢速纤维则控制着浮游纤维阻止其加速(称之为控制力),当引导力大于控制力时,浮游纤 维快速运动,反之慢速运动。引导力与控制力的大小由浮游纤维周围快速、慢速纤维的数量以及纤维 间的压力决定。因此,必须进一步分析牵伸区内纤维的数量分布以及纱条的摩擦力界分布。 (三)牵伸区内纤维的数量分布 1、纤维的数量分布 将罗拉之间的须条取出,两端用夹子夹住,然后将须条分为两撮须丛,未被握持的浮游纤维,可 用梳子将其梳理掉,这样就可得到前钳口和后钳口握持的纤维在牵伸区内各个截面上的数量分布。已 知总的纤维分布的曲线,前纤维分布曲线和后纤维分布曲线,可用总纤维分布的曲线将两个曲线相减 即可。可见浮游纤维分布在牵伸区的中部,一般在后钳口处,由于其周围纤维多为慢速纤维,所以浮 游纤维为慢速纤维;在前钳口处,由于其周围多为快速纤维,且越向前快速纤维数量越多,所以,浮 游纤维变为快速纤维。按前、后纤维的比例,把浮游纤维分配成快速纤维和慢速纤维两部分,再和前 后纤维相加,得到快速纤维的数量分布k(x)和慢速纤维的数量分布 K(x)

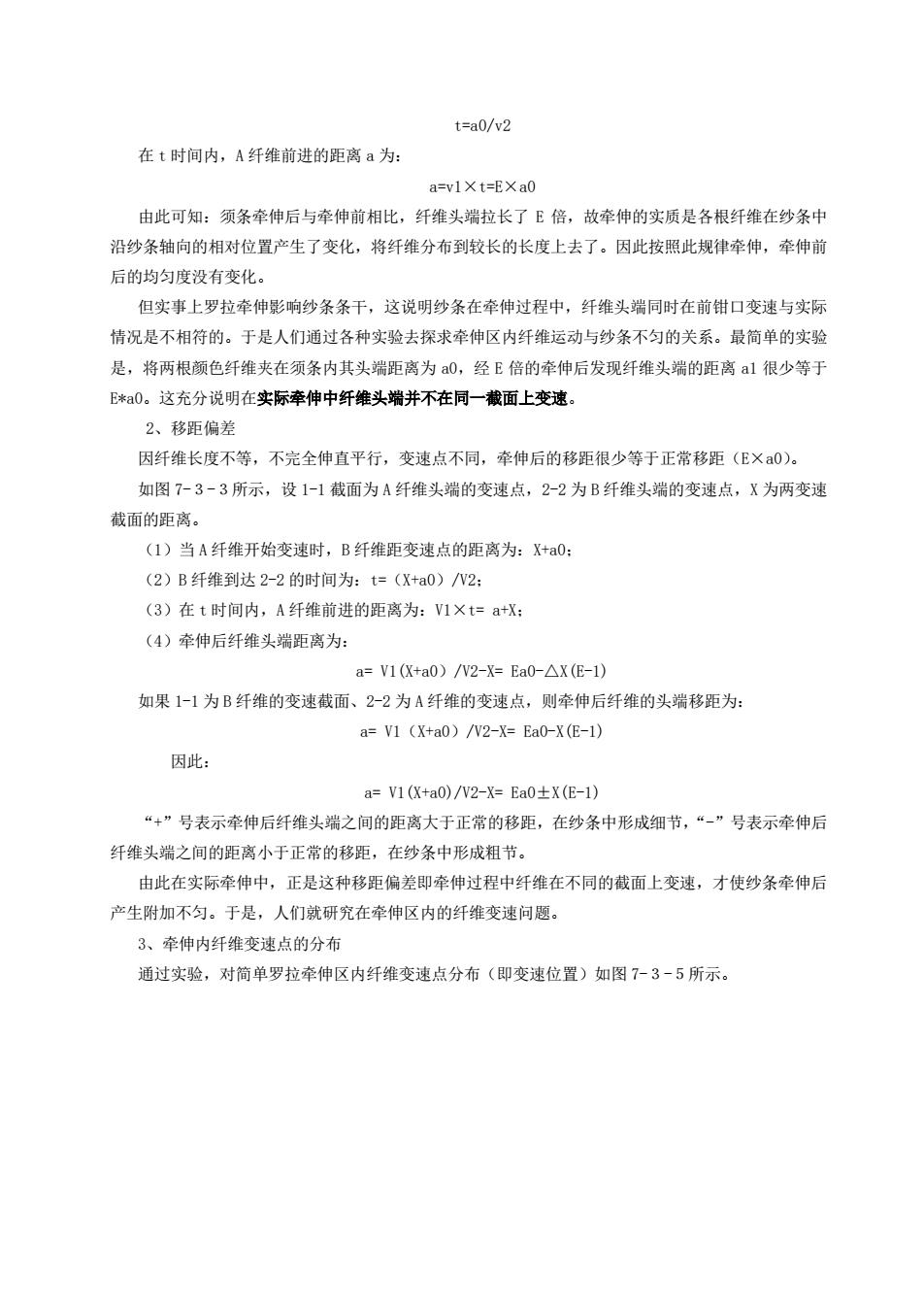

1 Ni:) (2 (3) ) 图7-3-6简单罗拉牵伸区纤维数量分布 2、影响牵伸区内纤维数量分布的因素 (1)罗拉隔距R:R增大,前、后纤推数量不变,浮游纤维的数量增加。 (2)牵伸倍数E:E增大,前钳口握持的纤维数量减少,对变细曲线的形态有影响。 (3)喂入须条纤维数量T:当T和E按比例增加,前纤维数量不变,后纤维数量增加,浮游纤维 数量增加 (四)摩擦力界 纤维在牵伸过程中的运动决定于牵伸过程中作用于纤维上的外力。作用在整个须条中各根纤维上 的力如果不均匀、不稳定,就会引起纤维变速点的分布不稳定。 1、定义:在牵伸区中,纤维与纤维间、纤维与牵伸装置部件之间的摩擦力所作用的空间称为摩擦 力界。摩擦力界具有一定的长度、宽度与压强,且各点的压强不同,形成一种分布。摩擦力界是个三 维空间,一般将其分解为两个平面,沿须条方向的分布称为纵向摩擦力界分布,垂直于须条方向的平 面称为横向摩擦力界分布。 摩擦力界的纵向分布:沿须条方向,由于皮辊加压后,上下罗拉中心线上须条的压力最大,纤维 相对滑动产生的摩擦力最大,沿须条轴向向两边减小。在b线左方或cd线右方须条的压力接近于零, 但因为纤维间的抱合力而仍有一定的摩擦力强度。 摩擦力界的横向分布:垂直于须条方向,因皮辊有弹性,加压后变形,须条表面全被包围,纤维 也受到较大的压力,故分布比较均匀。当皮辊没有弹性时边缘纤维不容易控制,因此皮辊的质量很重 要

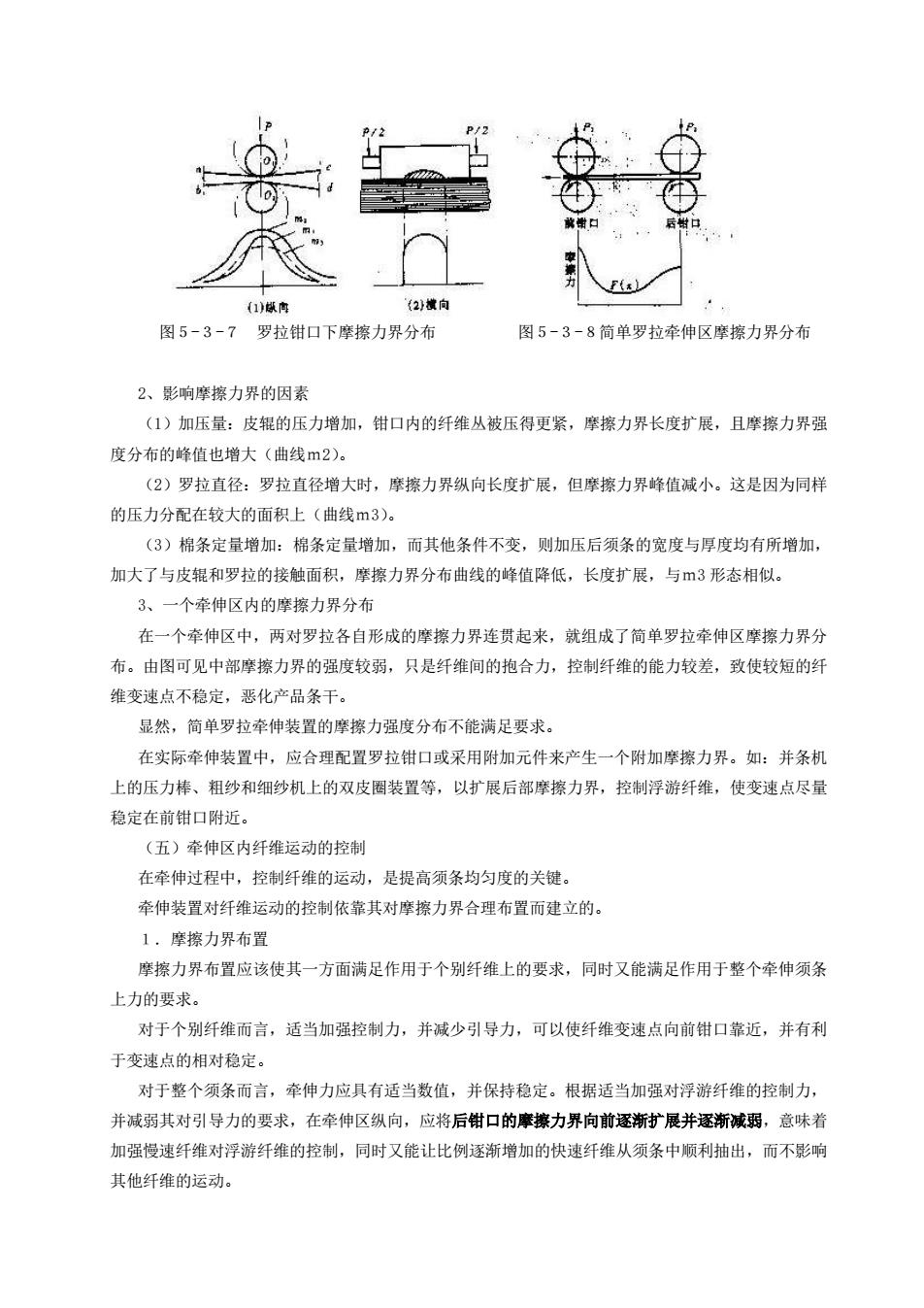

图 7-3-6 简单罗拉牵伸区纤维数量分布 2、影响牵伸区内纤维数量分布的因素 (1)罗拉隔距 R:R 增大,前、后纤维数量不变,浮游纤维的数量增加。 (2)牵伸倍数 E:E 增大,前钳口握持的纤维数量减少,对变细曲线的形态有影响。 (3)喂入须条纤维数量 T:当 T 和 E 按比例增加,前纤维数量不变,后纤维数量增加,浮游纤维 数量增加。 (四)摩擦力界 纤维在牵伸过程中的运动决定于牵伸过程中作用于纤维上的外力。作用在整个须条中各根纤维上 的力如果不均匀、不稳定,就会引起纤维变速点的分布不稳定。 1、定义:在牵伸区中,纤维与纤维间、纤维与牵伸装置部件之间的摩擦力所作用的空间称为摩擦 力界。摩擦力界具有一定的长度、宽度与压强,且各点的压强不同,形成一种分布。摩擦力界是个三 维空间,一般将其分解为两个平面,沿须条方向的分布称为纵向摩擦力界分布,垂直于须条方向的平 面称为横向摩擦力界分布。 摩擦力界的纵向分布:沿须条方向,由于皮辊加压后,上下罗拉中心线上须条的压力最大,纤维 相对滑动产生的摩擦力最大,沿须条轴向向两边减小。在 ab 线左方或 cd 线右方须条的压力接近于零, 但因为纤维间的抱合力而仍有一定的摩擦力强度。 摩擦力界的横向分布:垂直于须条方向,因皮辊有弹性,加压后变形,须条表面全被包围,纤维 也受到较大的压力,故分布比较均匀。当皮辊没有弹性时边缘纤维不容易控制,因此皮辊的质量很重 要

“2》向 图5-3-7罗拉钳口下摩擦力界分布 图5-3-8简单罗拉牵伸区摩擦力界分布 2、影响摩擦力界的因素 (1)加压量:皮辊的压力增加,钳口内的纤维丛被压得更紧,摩擦力界长度扩展,且摩擦力界强 度分布的峰值也增大(曲线m2)。 (2)罗拉直径:罗拉直径增大时,摩擦力界纵向长度扩展,但摩擦力界峰值减小。这是因为同样 的压力分配在较大的面积上(曲线m3)。 (3)棉条定量增加:棉条定量增加,而其他条件不变,则加压后须条的宽度与厚度均有所增加, 加大了与皮辊和罗拉的接触面积,摩擦力界分布曲线的峰值降低,长度扩展,与m3形态相似。 3、一个牵伸区内的摩擦力界分布 在一个牵伸区中,两对罗拉各自形成的摩擦力界连贯起来,就组成了简单罗拉牵伸区摩擦力界分 布。由图可见中部摩擦力界的强度较弱,只是纤维间的抱合力,控制纤维的能力较差,致使较短的纤 维变速点不稳定,恶化产品条干。 显然,简单罗拉牵伸装置的摩擦力强度分布不能满足要求。 在实际牵伸装置中,应合理配置罗拉绀口或采用附加元件来产生一个附加摩擦力界。如:并条机 上的压力棒、粗纱和细纱机上的双皮圈装置等,以扩展后部摩擦力界,控制浮游纤维,使变速点尽量 稳定在前钳口附近。 (五)牵伸区内纤维运动的控制 在牵伸过程中,控制纤维的运动,是提高须条均匀度的关键。 牵伸装置对纤维运动的控制依靠其对摩擦力界合理布置而建立的。 1.摩擦力界布置 摩擦力界布置应该使其一方面满足作用于个别纤维上的要求,同时又能满足作用于整个牵伸须条 上力的要求。 对于个别纤维而言,适当加强控制力,并减少引导力,可以使纤维变速点向前钳口靠近,并有利 于变速点的相对稳定。 对于整个须条而言,牵伸力应具有适当数值,并保持稳定。根据适当加强对浮游纤维的控制力, 并减弱其对引导力的要求,在牵伸区纵向,应将后钳口的摩擦力界向前逐渐扩展并逐渐减弱,意味着 加强慢速纤维对浮游纤维的控制,同时又能让比例逐渐增加的快速纤维从须条中顺利抽出,而不影响 其他纤维的运动

图5-3-7 罗拉钳口下摩擦力界分布 图5-3-8简单罗拉牵伸区摩擦力界分布 2、影响摩擦力界的因素 (1)加压量:皮辊的压力增加,钳口内的纤维丛被压得更紧,摩擦力界长度扩展,且摩擦力界强 度分布的峰值也增大(曲线m2)。 (2)罗拉直径:罗拉直径增大时,摩擦力界纵向长度扩展,但摩擦力界峰值减小。这是因为同样 的压力分配在较大的面积上(曲线m3)。 (3)棉条定量增加:棉条定量增加,而其他条件不变,则加压后须条的宽度与厚度均有所增加, 加大了与皮辊和罗拉的接触面积,摩擦力界分布曲线的峰值降低,长度扩展,与m3 形态相似。 3、一个牵伸区内的摩擦力界分布 在一个牵伸区中,两对罗拉各自形成的摩擦力界连贯起来,就组成了简单罗拉牵伸区摩擦力界分 布。由图可见中部摩擦力界的强度较弱,只是纤维间的抱合力,控制纤维的能力较差,致使较短的纤 维变速点不稳定,恶化产品条干。 显然,简单罗拉牵伸装置的摩擦力强度分布不能满足要求。 在实际牵伸装置中,应合理配置罗拉钳口或采用附加元件来产生一个附加摩擦力界。如:并条机 上的压力棒、粗纱和细纱机上的双皮圈装置等,以扩展后部摩擦力界,控制浮游纤维,使变速点尽量 稳定在前钳口附近。 (五)牵伸区内纤维运动的控制 在牵伸过程中,控制纤维的运动,是提高须条均匀度的关键。 牵伸装置对纤维运动的控制依靠其对摩擦力界合理布置而建立的。 1.摩擦力界布置 摩擦力界布置应该使其一方面满足作用于个别纤维上的要求,同时又能满足作用于整个牵伸须条 上力的要求。 对于个别纤维而言,适当加强控制力,并减少引导力,可以使纤维变速点向前钳口靠近,并有利 于变速点的相对稳定。 对于整个须条而言,牵伸力应具有适当数值,并保持稳定。根据适当加强对浮游纤维的控制力, 并减弱其对引导力的要求,在牵伸区纵向,应将后钳口的摩擦力界向前逐渐扩展并逐渐减弱,意味着 加强慢速纤维对浮游纤维的控制,同时又能让比例逐渐增加的快速纤维从须条中顺利抽出,而不影响 其他纤维的运动