第五章精梳 第一节精梳工序的任务 一、精梳工序的任务 棉纺系统纱线的生产有两种工艺流程:普梳系统和精梳系统。对于质量要求较高的纺织品,如 高档汗衫、细特府绸、特种工业用的轮胎帘子线、高速缝纫机线,其纱或线都是经过精梳工序纺成 的。精梳纱与同特数梳棉纱相比,强力高10%~15%,棉结杂质少50%~60%,条干均匀度有显著的提 高,具有光泽好、条干匀、结杂少、强力高等优良的机械物理性能和外观特性。 精梳工序的任务: 1、排除短纤维,以提高纤维的平均长度及整齐度。生条中的短绒含量约占12%-14,精梳工序 的落棉率为13%-16%,约可排除生条短绒40%-50%,从而提高纤维的长度整齐度,改善成纱条干,减 少纱线毛羽,提高成纱质量。 2、排除条子中的杂质和棉结,提高成纱的外观质量。精梳工序可排除生条中的杂质约为50% 60%,棉结约为10%一20%。 3、使条子中纤维伸直、平行和分离。梳棉生条中的纤维伸直度仅为50%左右,精梳工序可把纤 维伸直度提高到85%一95%。有利于提高纱线的条干、强力和光泽。 4、并合、混和与成条。例如,梳棉生条中的重量不匀率为2%-4%左右(生条5米的重量不匀率), 而精梳制成的棉条重量不匀率约为0.5%-2%。 精梳工序是由精梳准备机械和精梳机组成,精梳准备机械提供质量好的精梳小卷供精梳机加 工。 二、精梳过程的特点和应用 精梳过程的特点:精梳时棉层是在握持状态下梳理一端,继而握持已梳理过的一端,而梳理另 端,使棉层中的短绒、棉结、杂质得到比较彻底的排除,纤维的伸直平行度、分离度有显著的提 高。 经过精梳加工,精梳条中仍含有短纤维约8%左右,精梳加工本身也会产生部分短绒,而精梳 落棉中也含有可纺纤维:同时,精梳工序要增加机台、用人,加工成本也随之增加。因此,精梳工 序的选用,要综合考虑技术经济效果。精梳工序一般用于纺7.3tx(80s)以下的超细特纱和强力 大、光泽好的19.4-9.7tex(30s-60s)的细特针织用纱以及具有特种要求的轮胎帘子线、缝纫线、 牛仔织物用纱线。 三、精梳机的发展 1、1958年上海国棉二厂参照国外精梳机,设计制造了我国第一台精梳机,命名为红旗牌精梳 机。 2、20世纪60年代初期,研制了A201型及A201A型精梳机,车速为116钳次/分。之后将A201B、 A201C型精梳机,车速为145钳次/分。 3、20世纪70年代末,通过对引进设备的消化吸收,于80年代初研制开发了下251型精梳机

第五章 精 梳 第一节 精梳工序的任务 一、精梳工序的任务 棉纺系统纱线的生产有两种工艺流程:普梳系统和精梳系统。对于质量要求较高的纺织品,如 高档汗衫、细特府绸、特种工业用的轮胎帘子线、高速缝纫机线,其纱或线都是经过精梳工序纺成 的。精梳纱与同特数梳棉纱相比,强力高 10%~15%,棉结杂质少 50%~60%,条干均匀度有显著的提 高,具有光泽好、条干匀、结杂少、强力高等优良的机械物理性能和外观特性。 精梳工序的任务: 1、排除短纤维,以提高纤维的平均长度及整齐度。生条中的短绒含量约占 12%-14%,精梳工序 的落棉率为 13%-16%,约可排除生条短绒 40%-50%,从而提高纤维的长度整齐度,改善成纱条干,减 少纱线毛羽,提高成纱质量。 2、排除条子中的杂质和棉结,提高成纱的外观质量。精梳工序可排除生条中的杂质约为 50%- 60%,棉结约为 10%-20%。 3、使条子中纤维伸直、平行和分离。梳棉生条中的纤维伸直度仅为 50%左右,精梳工序可把纤 维伸直度提高到 85%-95%。有利于提高纱线的条干、强力和光泽。 4、并合、混和与成条。例如,梳棉生条中的重量不匀率为 2%-4%左右(生条 5 米的重量不匀率), 而精梳制成的棉条重量不匀率约为 0.5%-2%。 精梳工序是由精梳准备机械和精梳机组成,精梳准备机械提供质量好的精梳小卷供精梳机加 工。 二、精梳过程的特点和应用 精梳过程的特点:精梳时棉层是在握持状态下梳理一端,继而握持已梳理过的一端,而梳理另 一端,使棉层中的短绒、棉结、杂质得到比较彻底的排除,纤维的伸直平行度、分离度有显著的提 高。 经过精梳加工,精梳条中仍含有短纤维约 8%左右,精梳加工本身也会产生部分短绒,而精梳 落棉中也含有可纺纤维;同时,精梳工序要增加机台、用人,加工成本也随之增加。因此,精梳工 序的选用,要综合考虑技术经济效果。精梳工序一般用于纺 7.3tex(80s)以下的超细特纱和强力 大、光泽好的 19.4-9.7tex(30s-60s)的细特针织用纱以及具有特种要求的轮胎帘子线、缝纫线、 牛仔织物用纱线。 三、精梳机的发展 1、1958 年上海国棉二厂参照国外精梳机,设计制造了我国第一台精梳机,命名为红旗牌精梳 机。 2、20 世纪 60 年代初期,研制了 A201 型及 A201A 型精梳机,车速为 116 钳次/分。之后将 A201B、 A201C 型精梳机,车速为 145 钳次/分。 3、20 世纪 70 年代末,通过对引进设备的消化吸收,于 80 年代初研制开发了 FA251 型精梳机

车速为180钳次/分。 4、1991年到1993年相继开发了FA261型、SXFA252型精梳机,车速为300绀次/分。到了1998 年以后以相继开发了PX、FA266、F1268、SXF1269型精梳机,精梳机的速度提高到350钳次/分。 5、到2002年我国开发了SXF1269A、F1268A、FA269型精梳机,最高车速达到了400钳次/分。 6、国外结梳机的发展右100多年的历史。代表国际先讲水平的有:瑞十立达公司的E7/5、E7/6 和E70R:德国清泽公司的VC-300:日本丰田公司的C100等。 第二节精梳准备 一、精梳准备工序的任务 梳棉棉条中,纤维排列混乱、伸直度差,大部分纤维呈弯钩状态,如直接用这种棉条在精梳机 上加工,梳理过程中就可能形成大量的落棉,并造成大量的纤维损伤:同时,锡林的梳理阻力大, 易损伤梳针,还会产生新的棉结。为了适应精梳机工作的要求,提高精梳机的产质量和节约用棉, 梳棉棉条在喂入精梳机前应经过准备工序,预先制成适应于精梳机加工的、质量优良的小卷。 (一)精梳准备工序的任务 1、提高小卷中纤维的伸直度、平行度与分离度。以减少精梳时纤维损伤和梳针折断,减少落棉 中长纤维的含量,有利于节约用棉, 2、制成均匀的小卷。制成容量大、定量正确、卷绕紧密、边缘整齐、层次清晰的小卷,供精梳 机加工。 (二)对小卷的质量要求 1、小卷的纵向结构要均匀,特别是内外层重量稳定,以保证精梳条的重量不匀率: 2、小卷的横向结构均匀,以使棉层能在均匀可靠地握持状态下梳理: 3、小卷的成形良好、卷装容量大、不粘卷。 二、精梳准备机械和工艺 (一)精梳准备机械 为了提高棉条中纤维的伸直、平行度和分离度,需要在精梳准备工序中对纤维进行一定程度的 牵伸,实现牵伸可用并条机也可用并卷机来实现:为了制成有一定宽度的小卷,要将数根棉条并行 排列在一起,可用条卷机来实现。 精梳准备机械有预并条机、 条卷机、并卷机和条并卷联合机四种。可按需要选用其中两种机械 组成精梳准备工艺流程。 1、条卷机:下331型条卷机的工艺过程如图所示,棉条从机后导条台两侧导条架下的20-24个 棉条筒中引出,经导条辊和压紧辊的引导,绕过导条凸钉转向90度后在V型导条板上平行排列,然 后由导条罗拉引入牵伸装置,经牵伸罗拉牵伸后的棉层由紧压辊压紧后,由棉卷罗拉卷绕在筒管上 制成条卷。筒管由棉卷罗拉的表明摩擦传动,两侧由夹盘夹紧并对小卷加压以增大卷绕密度。满卷 后,由落卷机构将小卷落下,换上空筒管后继续生产。 FA331型条卷机的暇入部分采用高架与低架平台相结合的方式,使挡车工操作方便,同时也可直 接用平台喂入,最大根数为24根。牵伸机构采用简单的二上二下单区牵伸, 条卷机生产的精梳小卷宽度、产量等因素不同,条卷机与精梳机必须配套使用。例如,F251B 型桔梳机配套FA331型条卷机:FA334型条卷机和FA261型精梳机配套

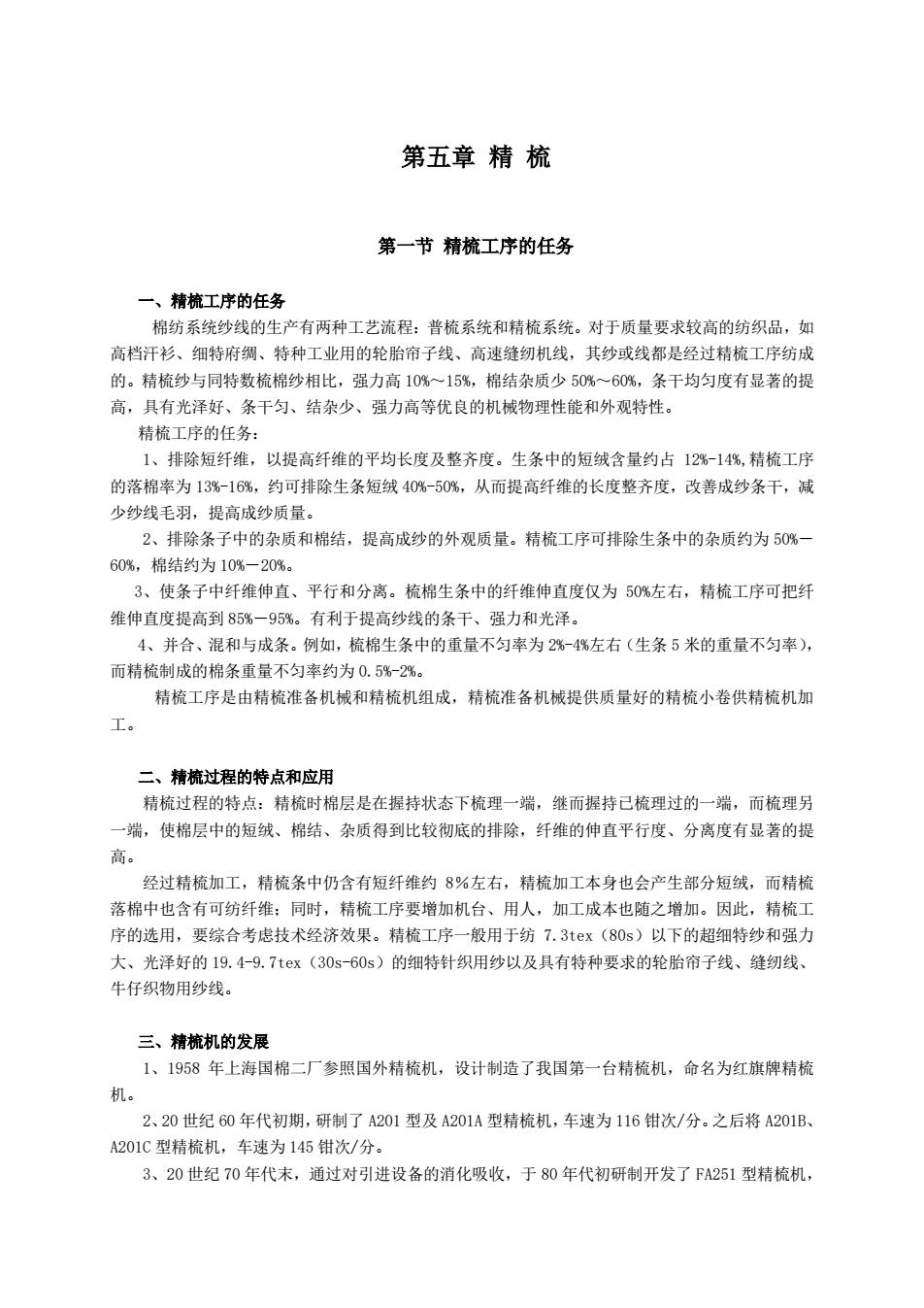

车速为 180 钳次/分。 4、1991 年到 1993 年相继开发了 FA261 型、SXFA252 型精梳机,车速为 300 钳次/分。到了 1998 年以后以相继开发了 PX2、FA266、F1268、SXF1269 型精梳机,精梳机的速度提高到 350 钳次/分。 5、到 2002 年我国开发了 SXF1269A、F1268A、FA269 型精梳机,最高车速达到了 400 钳次/分。 6、国外精梳机的发展有 100 多年的历史。代表国际先进水平的有:瑞士立达公司的 E7/5、E7/6 和 E70R;德国清泽公司的 VC-300;日本丰田公司的 CM100 等。 第二节 精梳准备 一、精梳准备工序的任务 梳棉棉条中,纤维排列混乱、伸直度差,大部分纤维呈弯钩状态,如直接用这种棉条在精梳机 上加工,梳理过程中就可能形成大量的落棉,并造成大量的纤维损伤;同时,锡林的梳理阻力大, 易损伤梳针,还会产生新的棉结。为了适应精梳机工作的要求,提高精梳机的产质量和节约用棉, 梳棉棉条在喂入精梳机前应经过准备工序,预先制成适应于精梳机加工的、质量优良的小卷。 (一)精梳准备工序的任务 1、提高小卷中纤维的伸直度、平行度与分离度。以减少精梳时纤维损伤和梳针折断,减少落棉 中长纤维的含量,有利于节约用棉。 2、制成均匀的小卷。制成容量大、定量正确、卷绕紧密、边缘整齐、层次清晰的小卷,供精梳 机加工。 (二)对小卷的质量要求 1、小卷的纵向结构要均匀,特别是内外层重量稳定,以保证精梳条的重量不匀率; 2、小卷的横向结构均匀,以使棉层能在均匀可靠地握持状态下梳理; 3、小卷的成形良好、卷装容量大、不粘卷。 二、精梳准备机械和工艺 (一)精梳准备机械 为了提高棉条中纤维的伸直、平行度和分离度,需要在精梳准备工序中对纤维进行一定程度的 牵伸,实现牵伸可用并条机也可用并卷机来实现;为了制成有一定宽度的小卷,要将数根棉条并行 排列在一起,可用条卷机来实现。 精梳准备机械有预并条机、条卷机、并卷机和条并卷联合机四种。可按需要选用其中两种机械, 组成精梳准备工艺流程。 1、条卷机:FA331 型条卷机的工艺过程如图所示,棉条从机后导条台两侧导条架下的 20-24 个 棉条筒中引出,经导条辊和压紧辊的引导,绕过导条凸钉转向 90 度后在 V 型导条板上平行排列,然 后由导条罗拉引入牵伸装置,经牵伸罗拉牵伸后的棉层由紧压辊压紧后,由棉卷罗拉卷绕在筒管上 制成条卷。筒管由棉卷罗拉的表明摩擦传动,两侧由夹盘夹紧并对小卷加压以增大卷绕密度。满卷 后,由落卷机构将小卷落下,换上空筒管后继续生产。 FA331 型条卷机的喂入部分采用高架与低架平台相结合的方式,使挡车工操作方便,同时也可直 接用平台喂入,最大根数为 24 根。牵伸机构采用简单的二上二下单区牵伸。 条卷机生产的精梳小卷宽度、产量等因素不同,条卷机与精梳机必须配套使用。例如,FA251B 型精梳机配套 FA331 型条卷机;FA334 型条卷机和 FA261 型精梳机配套

图6-2-1条卷的工艺流程图 2、并卷机:并卷机的工艺流程如图所示,6只精梳小卷放在并卷机后的棉卷罗拉上,小卷退绕 后,分别经导卷罗拉进入牵伸装置(牵伸型式牵伸倍数为5.47.1),牵伸后的棉网通过光滑的曲面 导板转向90度,在输棉平台上6层相互叠合,经输出罗拉进入紧压罗拉,再由成卷罗拉卷成精梳小 卷。 图6-2-2并卷机工艺过程图 3、条并卷联合机:条并卷联合机的工艺过程如图所示。该机喂入部分分成三组,每组有16-20 根条子经导条罗拉喂入,各组棉条经V形导条板和牵伸装置牵伸成棉网,三层棉网输出后各自经过 曲面导板,转过90度在机前平台上叠合,再经压辊压紧后,由棉卷罗拉绕成小卷

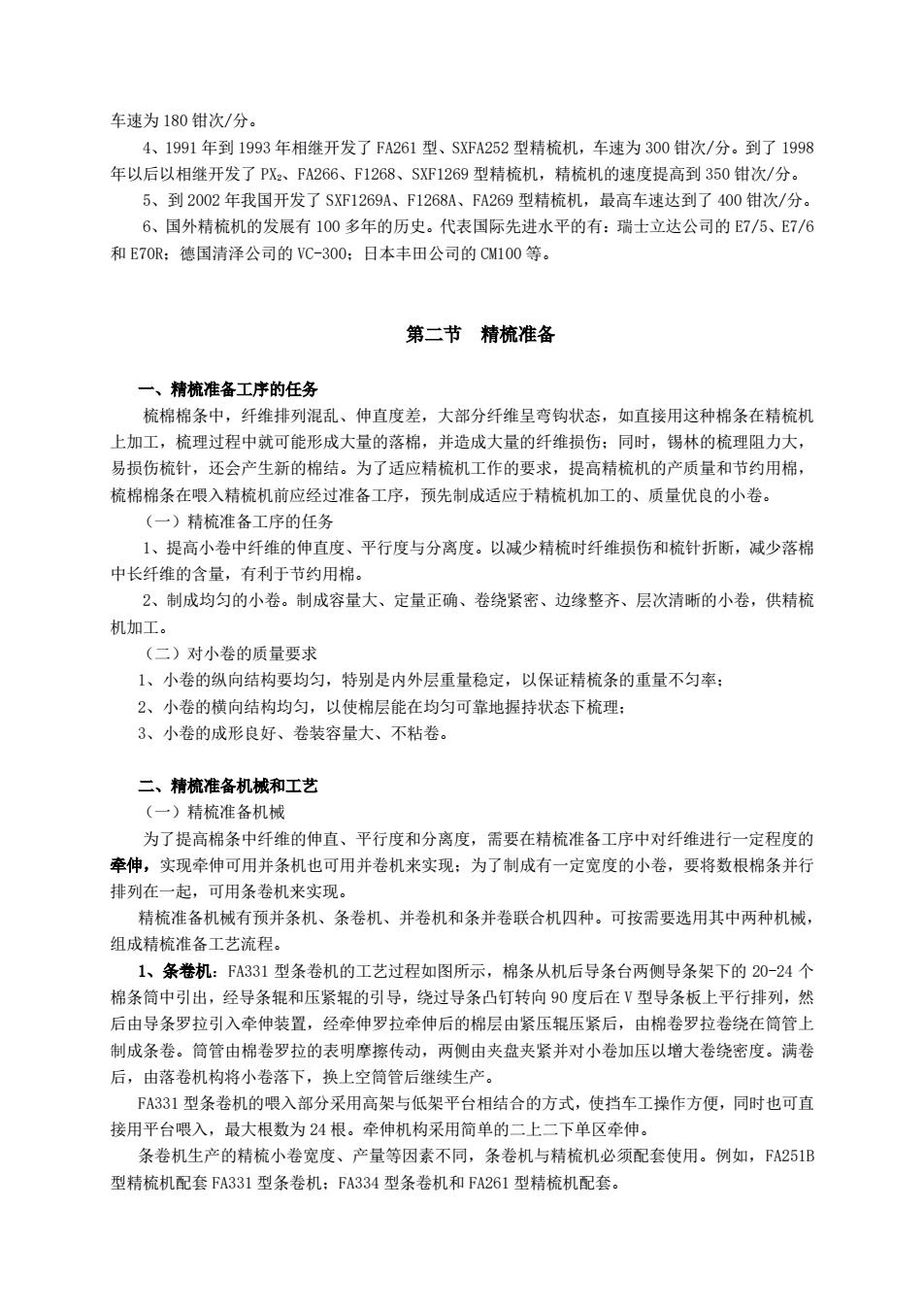

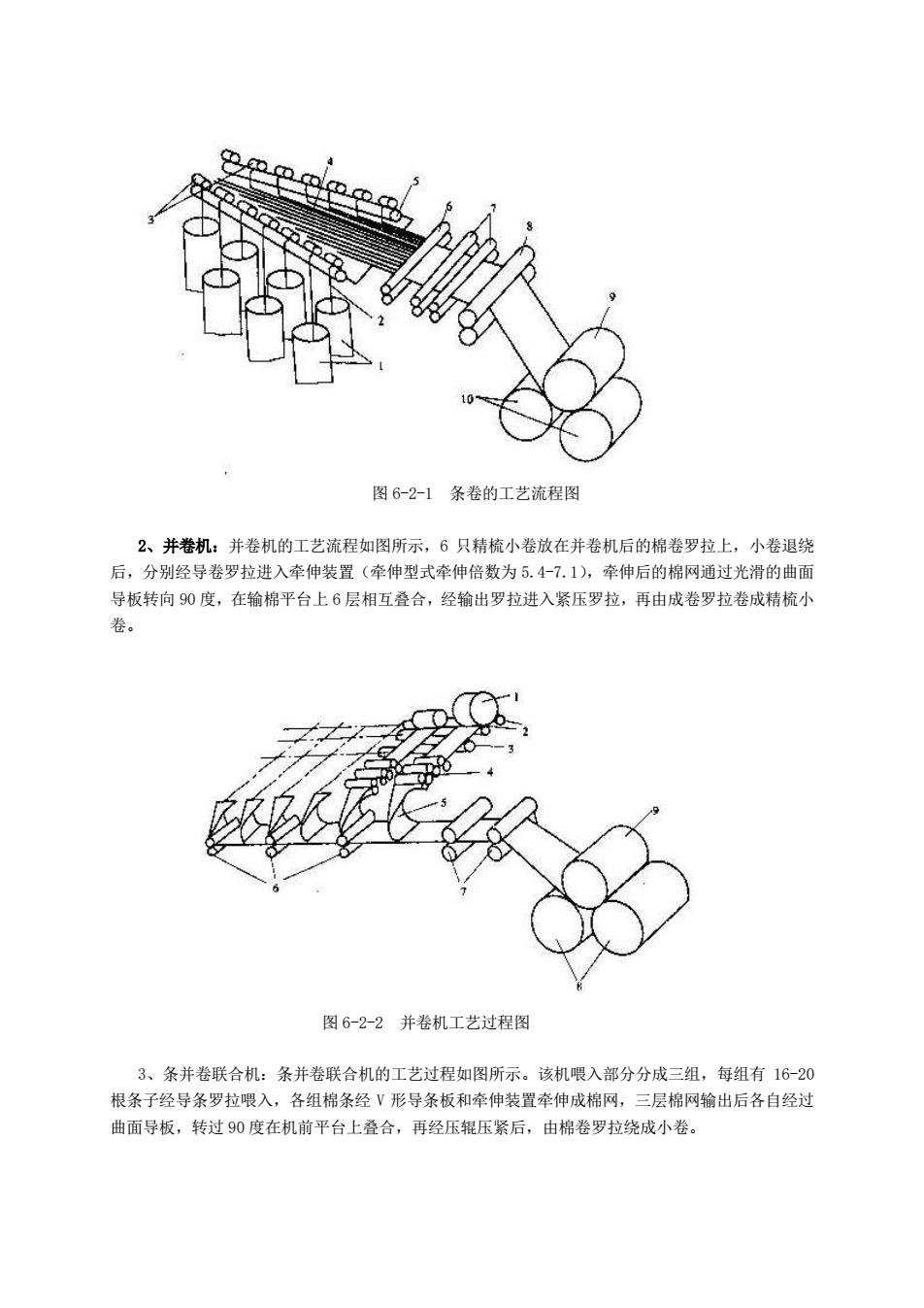

图 6-2-1 条卷的工艺流程图 2、并卷机:并卷机的工艺流程如图所示,6 只精梳小卷放在并卷机后的棉卷罗拉上,小卷退绕 后,分别经导卷罗拉进入牵伸装置(牵伸型式牵伸倍数为 5.4-7.1),牵伸后的棉网通过光滑的曲面 导板转向 90 度,在输棉平台上 6 层相互叠合,经输出罗拉进入紧压罗拉,再由成卷罗拉卷成精梳小 卷。 图 6-2-2 并卷机工艺过程图 3、条并卷联合机:条并卷联合机的工艺过程如图所示。该机喂入部分分成三组,每组有 16-20 根条子经导条罗拉喂入,各组棉条经 V 形导条板和牵伸装置牵伸成棉网,三层棉网输出后各自经过 曲面导板,转过 90 度在机前平台上叠合,再经压辊压紧后,由棉卷罗拉绕成小卷

图62-3条并卷联合机工艺流程图 (二)精梳准备工艺流稻 精梳准备的工艺流程一般有三种: (1)并条一条卷(条卷工艺) (2)条卷·并卷(并卷工艺) (3)并条·条并卷(条并卷工艺) (三)工艺流程比较和偶数法则 1、三种精梳准备工艺流程的比较 (1)并条一条卷 总并合数为:(6-8)×(20-24)=120-192 B总:(6-8)×(1.1-1.4)=6.6×11.2 条卷工艺制成的小卷层次较清晰,不粘卷,但小卷横向有条痕,精梳锡林梳理时钳板横向握持 不匀,长纤维被梳除进入落棉的机会多:预并条机和后并条工序的并条机相同,只须增加一种条卷 机,故机型较少,结构简单,便于管理和维修。国外已经不再采用。 (2)条卷一并卷:小卷成形良好,层次清晰,且横向均匀度好,有利于钳板的握持,但落棉少 但由于是六层棉网的并合,小卷在精梳机上退绕时较易粘连发毛,须加强车间运转管理和温湿度控 制。产量低,一套只能供应5-6台精梳机 (3)并条一条并卷:小卷横向均匀,牵伸大,纤维伸直好。目前国外多数厂均采用这种工艺。 它前面配的是较高倍数牵伸的并条机,后面是低倍牵伸的条并卷联合机,用2-3组棉条喂入成卷, 兼有条卷与并卷机的功能,这一工艺特点是牵伸倍数由大到小,条子并合次数多,纤维混和充分, 伸直平行度好,但其小卷横向均匀度不如并卷工艺,适用与较高档次与高档次精梳产品:同时该机 产量高,一套可供应6-8台新型精梳机,但占地面积比条卷一并卷工艺要大。 2、精梳准备工序的偶数法则 精梳机的梳理特点是上、下钳板挥特棉从的尾端,锡林梳理前端。因此当喂入精梳机的棉层内 的纤维呈前弯钩状态时,易于被锡林梳直:而纤维呈后弯钩状态时,无法被锡林梳直,在被顶梳梳

图 6-2-3 条并卷联合机工艺流程图 (二)精梳准备工艺流程 精梳准备的工艺流程一般有三种: (1)并条→条卷(条卷工艺) (2)条卷→并卷(并卷工艺) (3)并条→条并卷(条并卷工艺) (三)工艺流程比较和偶数法则 1、三种精梳准备工艺流程的比较 (1)并条→条卷 总并合数为:(6-8)×(20-24)=120-192 E 总:(6-8)×(1.1-1.4)= 6.6×11.2 条卷工艺制成的小卷层次较清晰,不粘卷,但小卷横向有条痕,精梳锡林梳理时钳板横向握持 不匀,长纤维被梳除进入落棉的机会多;预并条机和后并条工序的并条机相同,只须增加一种条卷 机,故机型较少,结构简单,便于管理和维修。国外已经不再采用。 (2)条卷→并卷:小卷成形良好,层次清晰,且横向均匀度好,有利于钳板的握持,但落棉少; 但由于是六层棉网的并合,小卷在精梳机上退绕时较易粘连发毛,须加强车间运转管理和温湿度控 制。产量低,一套只能供应 5-6 台精梳机。 (3)并条→条并卷:小卷横向均匀,牵伸大,纤维伸直好。目前国外多数厂均采用这种工艺。 它前面配的是较高倍数牵伸的并条机,后面是低倍牵伸的条并卷联合机,用 2-3 组棉条喂入成卷, 兼有条卷与并卷机的功能,这一工艺特点是牵伸倍数由大到小,条子并合次数多,纤维混和充分, 伸直平行度好,但其小卷横向均匀度不如并卷工艺,适用与较高档次与高档次精梳产品;同时该机 产量高,一套可供应 6-8 台新型精梳机,但占地面积比条卷—并卷工艺要大。 2、精梳准备工序的偶数法则 精梳机的梳理特点是上、下钳板握持棉丛的尾端,锡林梳理前端。因此当喂入精梳机的棉层内 的纤维呈前弯钩状态时,易于被锡林梳直;而纤维呈后弯钩状态时,无法被锡林梳直,在被顶梳梳

理时会因前端不能到达分离钳口而被顶梳阻滞而进入落棉,因此喂入精梳机的棉层内的纤维呈前弯 物状态时可减少可纺纤维的损失。结梳准各工艺首数应遵循偶数配留。生条中后弯钩纤维所占比例 最大,占50%以上,而前弯钩纤维仅占%左右。由于每经过一道工序,纤维弯钩方向改变一次,如 图62-4所示,因此在梳棉与精梳之间准备工序按偶数配置,可使喂入精梳机的多数纤维呈前弯钩 状,以便于锡林梳直。 图5-2-4 工序道数与纤维弯钩方向的关系 第三节精梳机的工艺过程及运动配合 一、精梳机的工艺过程 精梳机工艺过程如图所示。小卷放在承卷罗拉上,承卷罗拉的回转使小卷退绕,棉层经导卷板 引导向下,喂入给棉罗拉和给棉板之间的钳口中,给棉罗拉间歇回转,每次给出一定长度的棉层(称 为给棉长度) 在高速精梳机上,承卷罗拉采用连续回转传动机构,当给棉罗拉不给棉时,承卷罗拉也在喂给 棉层,加之钳板的摆动,造成棉网周期性的波动。为了稳定棉层张力,在承卷罗拉前安装一偏心轴 作为棉网张力补偿装置。 单罗拉给棉:给棉罗拉+给棉板: 双罗拉给棉:两个给棉罗拉组成给棉钳口进行给棉。新型精梳机采用单罗拉给棉 给棉罗拉给出的棉层被导向上下钳板组成的钳口间,当钳板闭合时,上、下钳板的钳唇能有力 的握持棉层。钳板作周期性的前后摆动,当钳板后摆钳口闭合时,精梳锡林上的梳针也到达钳口下 方,逐步刺入在钳口外悬垂的棉层须丛中,从而梳理纤维的前端使纤维伸直平行,同时梳去未被 板握持的短绒和棉结杂质。 锡林梳理后,随着钳板的前摆,须从逐步靠近分离罗拉和分离皮辊。在钳板前摆时,上钳板逐 渐开启,梳理好的须丛因纤维的弹性而向前抬头挺直,送向分离罗拉。分离罗拉和皮辊婴倒转将上 一周期的棉网倒入机内一定的长度,准备与送来的须丛前端接合。分离罗拉在规定的时刻由倒转变 为顺转,当顺转加速到一定程度时,钳板送来的须丛前端也恰好到达分离罗拉上面 ,与上一周期的 棉网尾端接合,一起进入分离罗拉和皮辊组成的分离钳口。 此时顶梳向前向下摆动,随若须丛被分离钳口握持牵引拉紧而挺直,顶梳就插入须丛梳理纤维 后端。当分离钳口握持的纤维随分离罗拉顺转向前运动时,被分离的纤维就从须丛中抽出,其尾端 通过顶梳受到梳理,而部分短绒、棉结杂质被阻留在须丛中,在下一次锡林梳理时被排去。 被分离接合后的棉网沿托盘汇集到车面集合器集束成条,由车面压辊紧压后输出到车面平台上 各眼输出的棉条经过导条凸钉转过90°,在平台上平行排列,再经过牵伸装置后牵伸成一根棉条

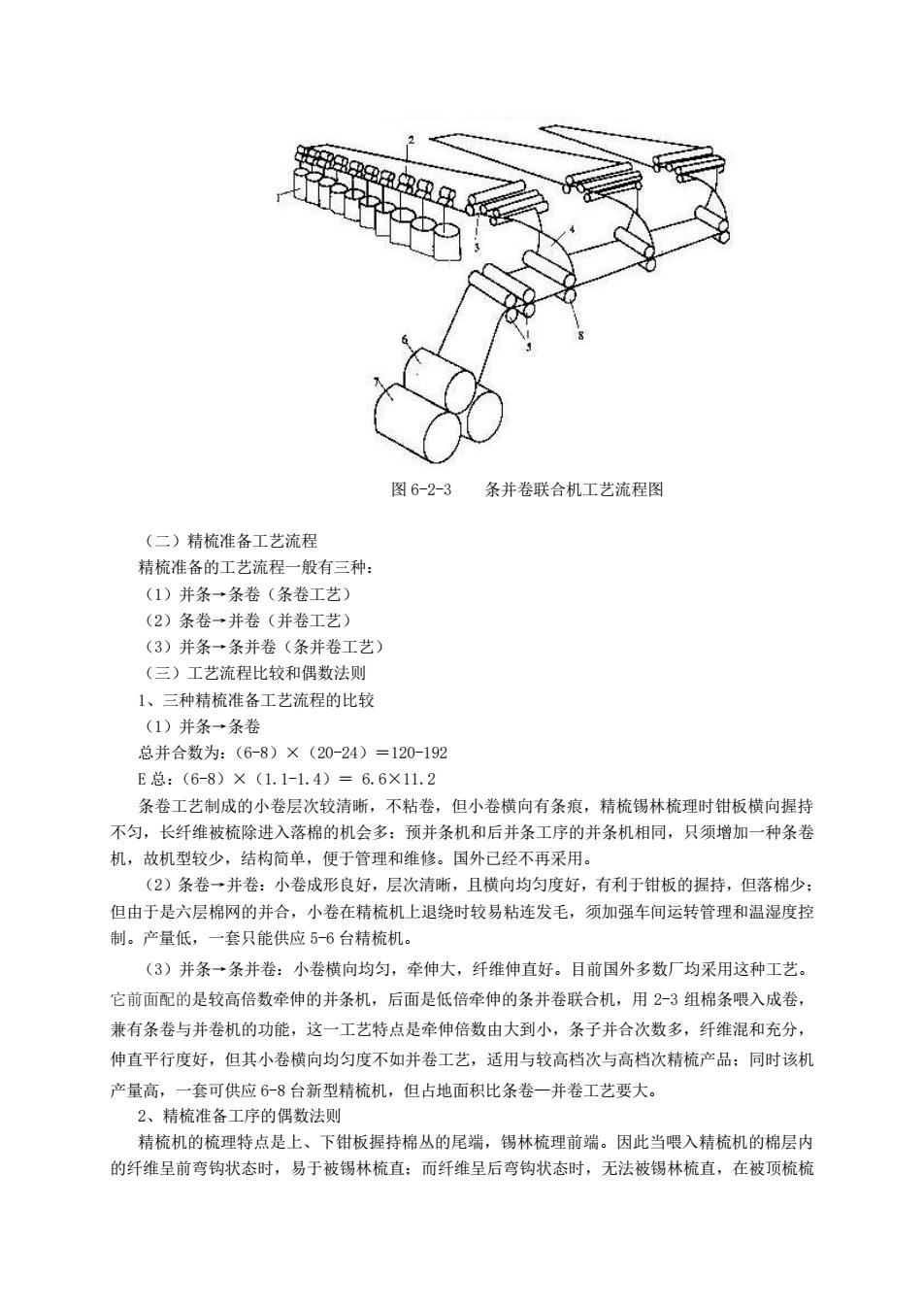

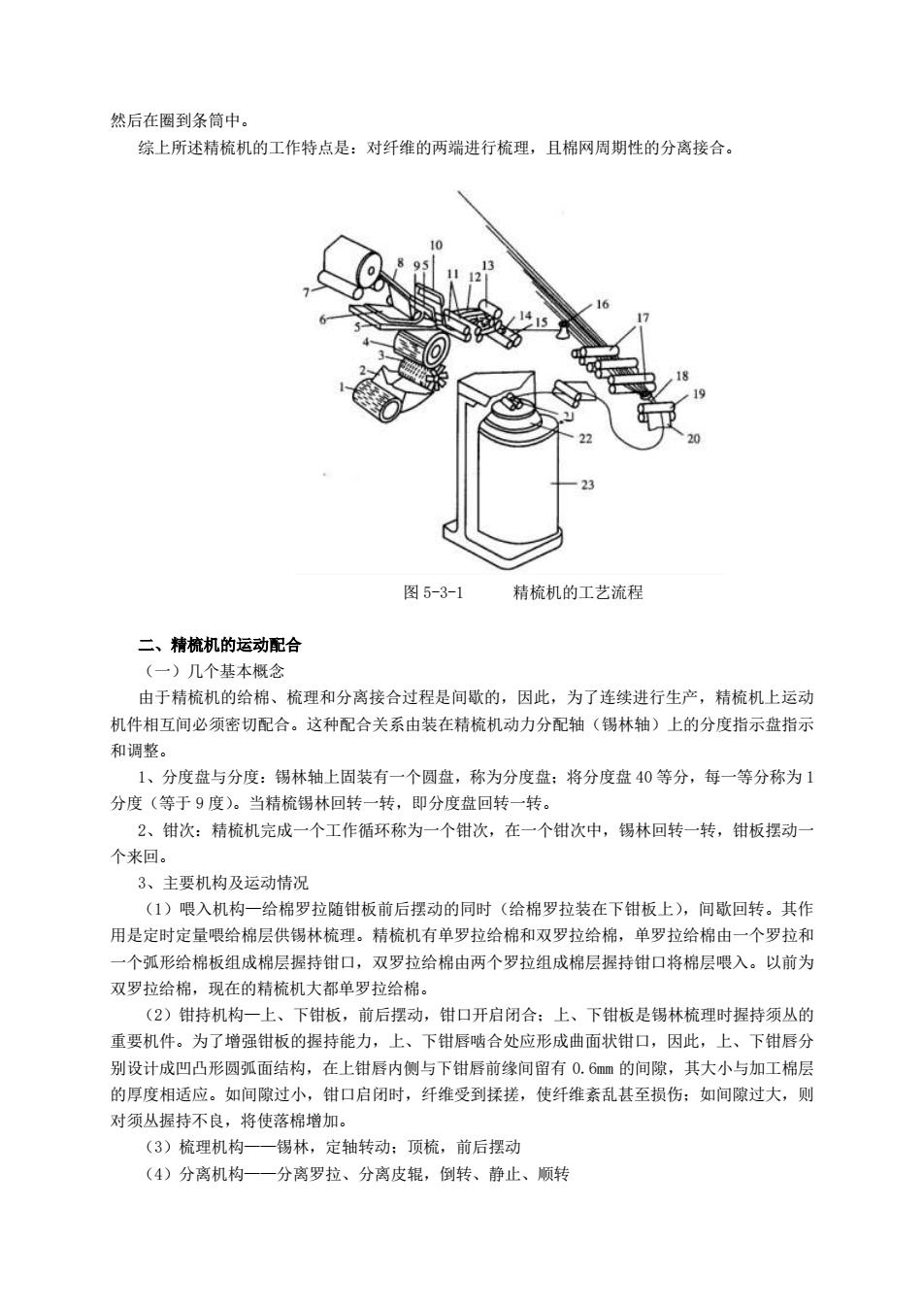

理时会因前端不能到达分离钳口而被顶梳阻滞而进入落棉,因此喂入精梳机的棉层内的纤维呈前弯 钩状态时可减少可纺纤维的损失。精梳准备工艺道数应遵循偶数配置。生条中后弯钩纤维所占比例 最大,占 50%以上,而前弯钩纤维仅占 5%左右。由于每经过一道工序,纤维弯钩方向改变一次,如 图 6-2-4 所示,因此在梳棉与精梳之间准备工序按偶数配置,可使喂入精梳机的多数纤维呈前弯钩 状,以便于锡林梳直。 图 5-2-4 工序道数与纤维弯钩方向的关系 第三节 精梳机的工艺过程及运动配合 一、精梳机的工艺过程 精梳机工艺过程如图所示。小卷放在承卷罗拉上,承卷罗拉的回转使小卷退绕,棉层经导卷板 引导向下,喂入给棉罗拉和给棉板之间的钳口中,给棉罗拉间歇回转,每次给出一定长度的棉层(称 为给棉长度)。 在高速精梳机上,承卷罗拉采用连续回转传动机构,当给棉罗拉不给棉时,承卷罗拉也在喂给 棉层,加之钳板的摆动,造成棉网周期性的波动。为了稳定棉层张力,在承卷罗拉前安装一偏心轴 作为棉网张力补偿装置。 单罗拉给棉:给棉罗拉+给棉板; 双罗拉给棉:两个给棉罗拉组成给棉钳口进行给棉。新型精梳机采用单罗拉给棉。 给棉罗拉给出的棉层被导向上下钳板组成的钳口间,当钳板闭合时,上、下钳板的钳唇能有力 的握持棉层。钳板作周期性的前后摆动,当钳板后摆钳口闭合时,精梳锡林上的梳针也到达钳口下 方,逐步刺入在钳口外悬垂的棉层须丛中,从而梳理纤维的前端使纤维伸直平行,同时梳去未被钳 板握持的短绒和棉结杂质。 锡林梳理后,随着钳板的前摆,须从逐步靠近分离罗拉和分离皮辊。在钳板前摆时,上钳板逐 渐开启,梳理好的须丛因纤维的弹性而向前抬头挺直,送向分离罗拉。分离罗拉和皮辊要倒转将上 一周期的棉网倒入机内一定的长度,准备与送来的须丛前端接合。分离罗拉在规定的时刻由倒转变 为顺转,当顺转加速到一定程度时,钳板送来的须丛前端也恰好到达分离罗拉上面,与上一周期的 棉网尾端接合,一起进入分离罗拉和皮辊组成的分离钳口。 此时顶梳向前向下摆动,随着须丛被分离钳口握持牵引拉紧而挺直,顶梳就插入须丛梳理纤维 后端。当分离钳口握持的纤维随分离罗拉顺转向前运动时,被分离的纤维就从须丛中抽出,其尾端 通过顶梳受到梳理,而部分短绒、棉结杂质被阻留在须丛中,在下一次锡林梳理时被排去。 被分离接合后的棉网沿托盘汇集到车面集合器集束成条,由车面压辊紧压后输出到车面平台上。 各眼输出的棉条经过导条凸钉转过 90°,在平台上平行排列,再经过牵伸装置后牵伸成一根棉条

然后在圈到条筒中。 综上所述精梳机的工作特点是:对纤维的两端进行梳理,且棉网周期性的分离接合。 图5-3-1 精梳机的工艺流程 二、精梳机的运动配合 (一)几个其本概今 由于精梳机的给棉、梳理和分离接合过程是间歇的,因此,为了连续进行生产,精梳机上运动 机件相互间必须密切配合。这种配合关系由装在精梳机动力分配轴(锡林轴)上的分度指示盘指示 和调整。 1、分度盘与分度:锡林轴上固装有一个圆盘,称为分度盘:将分度盘40等分,每一等分称为1 分度(等于9度)。当精梳锡林回转一转,即分度盘回转一转。 2、钳次:精梳机完成一个工作循环称为一个钳次,在一个钳次中,锡林回转一转,钳板摆动 个来回。 3、主要机构及运动情况 (1)喂入机构一给棉罗拉随钳板前后摆动的同时(给棉罗拉装在下钳板上),间歇回转。其作 用是定时定量喂给棉层供锡林梳理。精梳机有单罗拉给棉和双罗拉给棉,单罗拉给棉由一个罗拉和 个弧形给棉板组成棉层握持钳口 ,双罗拉给棉由两个罗拉组成棉层握持钳口将棉层喂入。以前为 双罗拉给棉,现在的精梳机大都单罗拉给棉。 (2)钳持机构一上、下钳板,前后摆动,钳口开启闭合:上、下钳板是锡林梳理时握持须丛的 重要机件。为了增强钳板的握持能力,上、下钳唇啮合处应形成曲面状钳口,因此,上、下钳唇分 别设计成凹凸形圆弧面结构,在上钳唇内侧与下钳唇前缘间留有0.6m的间隙,其大小与加工棉层 的厚度相适应。如间隙过小,钳口启闭时,纤维受到揉搓,使纤维素乱甚至损伤:如间隙过大,则 对须丛握持不良,将使落棉增加。 (3)梳理机构一一锡林,定轴转动:顶梳,前后摆动 (4)分离机构 一分离罗拉、分离皮辊,倒转、静止、顺转

然后在圈到条筒中。 综上所述精梳机的工作特点是:对纤维的两端进行梳理,且棉网周期性的分离接合。 图 5-3-1 精梳机的工艺流程 二、精梳机的运动配合 (一)几个基本概念 由于精梳机的给棉、梳理和分离接合过程是间歇的,因此,为了连续进行生产,精梳机上运动 机件相互间必须密切配合。这种配合关系由装在精梳机动力分配轴(锡林轴)上的分度指示盘指示 和调整。 1、分度盘与分度:锡林轴上固装有一个圆盘,称为分度盘;将分度盘 40 等分,每一等分称为 1 分度(等于 9 度)。当精梳锡林回转一转,即分度盘回转一转。 2、钳次:精梳机完成一个工作循环称为一个钳次,在一个钳次中,锡林回转一转,钳板摆动一 个来回。 3、主要机构及运动情况 (1)喂入机构—给棉罗拉随钳板前后摆动的同时(给棉罗拉装在下钳板上),间歇回转。其作 用是定时定量喂给棉层供锡林梳理。精梳机有单罗拉给棉和双罗拉给棉,单罗拉给棉由一个罗拉和 一个弧形给棉板组成棉层握持钳口,双罗拉给棉由两个罗拉组成棉层握持钳口将棉层喂入。以前为 双罗拉给棉,现在的精梳机大都单罗拉给棉。 (2)钳持机构—上、下钳板,前后摆动,钳口开启闭合;上、下钳板是锡林梳理时握持须丛的 重要机件。为了增强钳板的握持能力,上、下钳唇啮合处应形成曲面状钳口,因此,上、下钳唇分 别设计成凹凸形圆弧面结构,在上钳唇内侧与下钳唇前缘间留有 0.6mm 的间隙,其大小与加工棉层 的厚度相适应。如间隙过小,钳口启闭时,纤维受到揉搓,使纤维紊乱甚至损伤;如间隙过大,则 对须丛握持不良,将使落棉增加。 (3)梳理机构——锡林,定轴转动;顶梳,前后摆动 (4)分离机构——分离罗拉、分离皮辊,倒转、静止、顺转

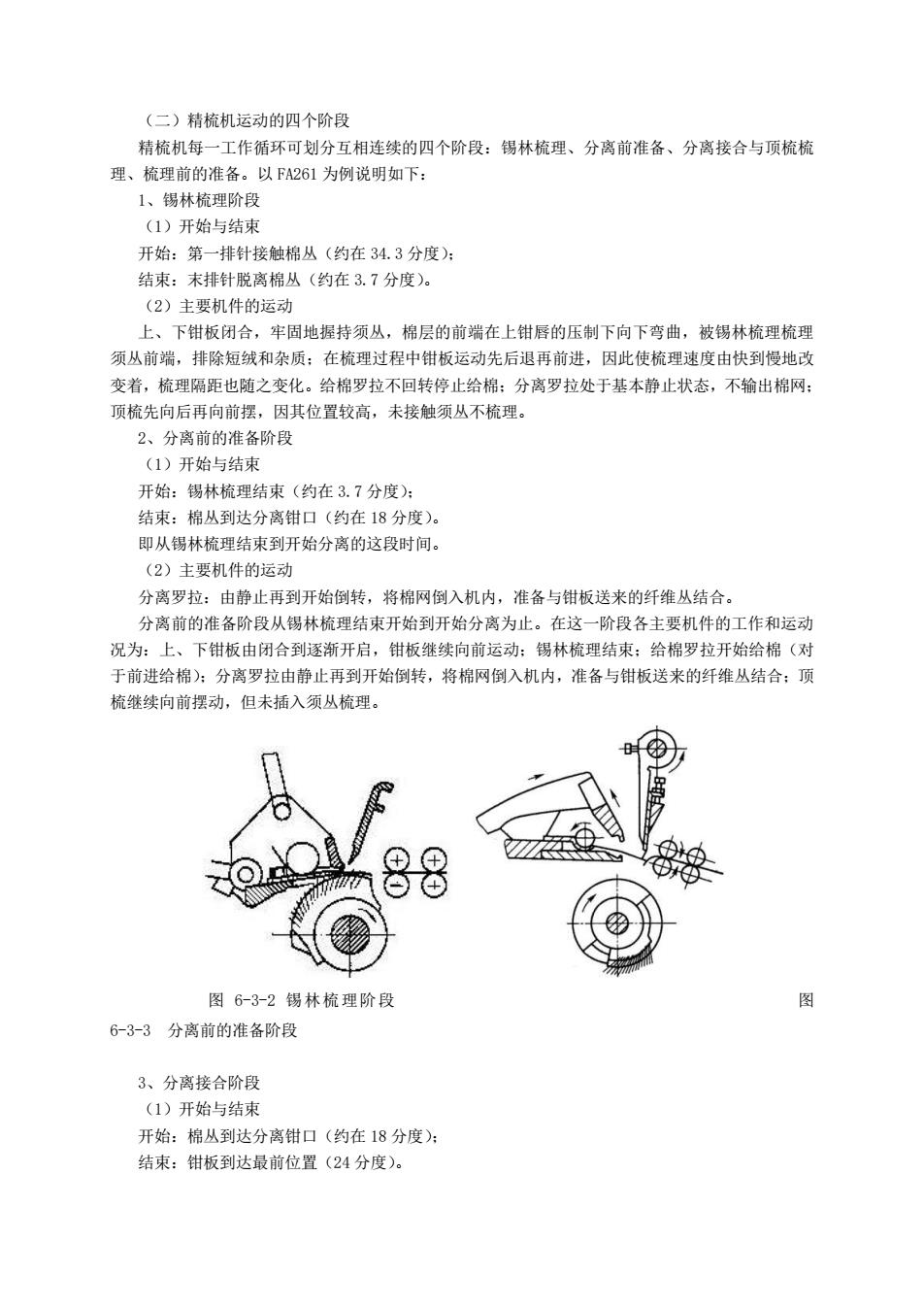

(二)精梳机运动的四个阶段 精梳机每一工作循环可划分互相连续的四个阶段:锡林梳理、分离前准备、分离接合与顶梳梳 理、梳理前的准备。以FA261为例说明如下: 1、锡林梳理阶段 (1)开始与结束 开始:第一排针接触棉丛(约在34.3分度): 结東:末排针脱离棉丛(约在3.7分度)。 (2)主要机件的运动 上、下钳板闭合,牢固地据持须从,棉层的前瑞在上钳唇的压制下向下弯曲,被锡林梳理梳理 须丛前端,排除短绒和杂质:在梳理过程中绀板运动先后退再前进,因此使梳理速度由快到慢地改 变着,梳理隔距也随之变化。给棉罗拉不回转停止给棉:分离罗拉处于基本静止状态,不输出棉网: 顶梳先向后再向前摆,因其位置较高,未接触须丛不梳理。 2、分离前的准备阶段 (1)开始与结束 开始:钱林梳理结束(约在3.7分度): 结束:棉丛到达分离钳口(约在18分度)。 即从锡林梳理结束到开始分离的这段时间。 (2)主要机件的运动 分离罗拉:由静止再到开始倒转,将棉网倒入机内,准备与钳板送来的纤维丛结合。 分离前的准备阶段从锡林梳理结束开始到开始分离为止。在这一阶段各主要机件的工作和运动 况为:上、下钳板由闭合到逐渐开启,钳板继续向前运动:锡林梳理结束:给棉罗拉开始给棉(对 于前进给棉):分离罗拉由静止再到开始倒转,将棉网倒入机内,准备与钳板送来的纤维丛结合:顶 梳继续向前摆动,但未插入须丛梳理。 88 图6-3-2锡林梳理阶段 6-3-3分离前的准备阶段 3、分离接合阶段 (1)开始与结束 开始:棉丛到达分离钳口(约在18分度) 结束:钳板到达最前位置(24分度)

(二)精梳机运动的四个阶段 精梳机每一工作循环可划分互相连续的四个阶段:锡林梳理、分离前准备、分离接合与顶梳梳 理、梳理前的准备。以 FA261 为例说明如下: 1、锡林梳理阶段 (1)开始与结束 开始:第一排针接触棉丛(约在 34.3 分度); 结束:末排针脱离棉丛(约在 3.7 分度)。 (2)主要机件的运动 上、下钳板闭合,牢固地握持须丛,棉层的前端在上钳唇的压制下向下弯曲,被锡林梳理梳理 须丛前端,排除短绒和杂质;在梳理过程中钳板运动先后退再前进,因此使梳理速度由快到慢地改 变着,梳理隔距也随之变化。给棉罗拉不回转停止给棉;分离罗拉处于基本静止状态,不输出棉网; 顶梳先向后再向前摆,因其位置较高,未接触须丛不梳理。 2、分离前的准备阶段 (1)开始与结束 开始:锡林梳理结束(约在 3.7 分度); 结束:棉丛到达分离钳口(约在 18 分度)。 即从锡林梳理结束到开始分离的这段时间。 (2)主要机件的运动 分离罗拉:由静止再到开始倒转,将棉网倒入机内,准备与钳板送来的纤维丛结合。 分离前的准备阶段从锡林梳理结束开始到开始分离为止。在这一阶段各主要机件的工作和运动 况为:上、下钳板由闭合到逐渐开启,钳板继续向前运动;锡林梳理结束;给棉罗拉开始给棉(对 于前进给棉);分离罗拉由静止再到开始倒转,将棉网倒入机内,准备与钳板送来的纤维丛结合;顶 梳继续向前摆动,但未插入须丛梳理。 图 6-3-2 锡林梳理阶段 图 6-3-3 分离前的准备阶段 3、分离接合阶段 (1)开始与结束 开始:棉丛到达分离钳口(约在 18 分度); 结束:钳板到达最前位置(24 分度)

(2)主要机件的运动 钳板:继续前摆,钳口开启至最大:钳口前的最长纤维首先到达分离钳口,与分离钳口后的棉 网接合。钳板继续前摆直到最前位置 锡林:继续转动,不梳理棉丛: 给棉罗拉:给棉到停止(对于前讲给棉):给棉罗拉继续回转,输出棉网,当分离接合阶段结束 时,给棉罗拉停止给棉。 顶梳:继续前摆,刺入并梳理须丛:由于顶梳向前摆动,梳针位置降低而刺入须丛进行梳理, 须丛中的短绒、棉结、杂质和疵点被阻留在顶梳之后,在下一工作循环中由锡林排除, 从给棉罗拉的转动和顶梳刺入须丛情况可知,顶梳刺入须丛前给棉就已经开始了,顶梳刺入须 从后,给棉仍继续进行。 分离罗拉:顺转,将钳板送来的纤维牵引出来,叠合在原来的棉网尾端上。在这段期间,分离 罗拉一直顺转,此阶段结束后分离罗拉还是要顺转一段时间。 4、梳理前的准备阶段 (1)开始与结束 开始:钳板开始后退(约在24分度): 结束:第一排针开始接触棉丛(34.3分度)。 (2)主要机件的运动 绀板:后摆,钳口深渐闭合 锡林:空转,第一排针靠近棉丛,准备开始下一轮梳理。 给棉罗拉:给棉停止(对于前进给棉): 顶梳:继续后摆,仍有纤维留在针隙受梳理,但由于钳口闭合是,把须丛向下压,使其逐渐脱 离顶梳,顶梳梳理结束。: 分离罗拉:继续顺转输出棉网,并逐渐趋向静止。 图6-3-4分离接合阶段图 6-3-5锡林梳 理前的准备阶段 三、FA261精梳机运动配合图

(2)主要机件的运动 钳板:继续前摆,钳口开启至最大;钳口前的最长纤维首先到达分离钳口,与分离钳口后的棉 网接合。钳板继续前摆直到最前位置。 锡林:继续转动,不梳理棉丛; 给棉罗拉:给棉到停止(对于前进给棉);给棉罗拉继续回转,输出棉网,当分离接合阶段结束 时,给棉罗拉停止给棉。 顶梳:继续前摆,刺入并梳理须丛;由于顶梳向前摆动,梳针位置降低而刺入须丛进行梳理, 须丛中的短绒、棉结、杂质和疵点被阻留在顶梳之后,在下一工作循环中由锡林排除。 从给棉罗拉的转动和顶梳刺入须丛情况可知,顶梳刺入须丛前给棉就已经开始了,顶梳刺入须 丛后,给棉仍继续进行。 分离罗拉:顺转,将钳板送来的纤维牵引出来,叠合在原来的棉网尾端上。在这段期间,分离 罗拉一直顺转,此阶段结束后分离罗拉还是要顺转一段时间。 4、梳理前的准备阶段 (1)开始与结束 开始:钳板开始后退(约在 24 分度); 结束:第一排针开始接触棉丛(34.3 分度)。 (2)主要机件的运动 钳板:后摆,钳口逐渐闭合; 锡林:空转,第一排针靠近棉丛,准备开始下一轮梳理。 给棉罗拉:给棉停止(对于前进给棉); 顶梳:继续后摆,仍有纤维留在针隙受梳理,但由于钳口闭合是,把须丛向下压,使其逐渐脱 离顶梳,顶梳梳理结束。; 分离罗拉:继续顺转输出棉网,并逐渐趋向静止。 图 6-3-4 分离接合阶段图 6-3-5 锡林梳 理前的准备阶段 三、FA261 精梳机运动配合图

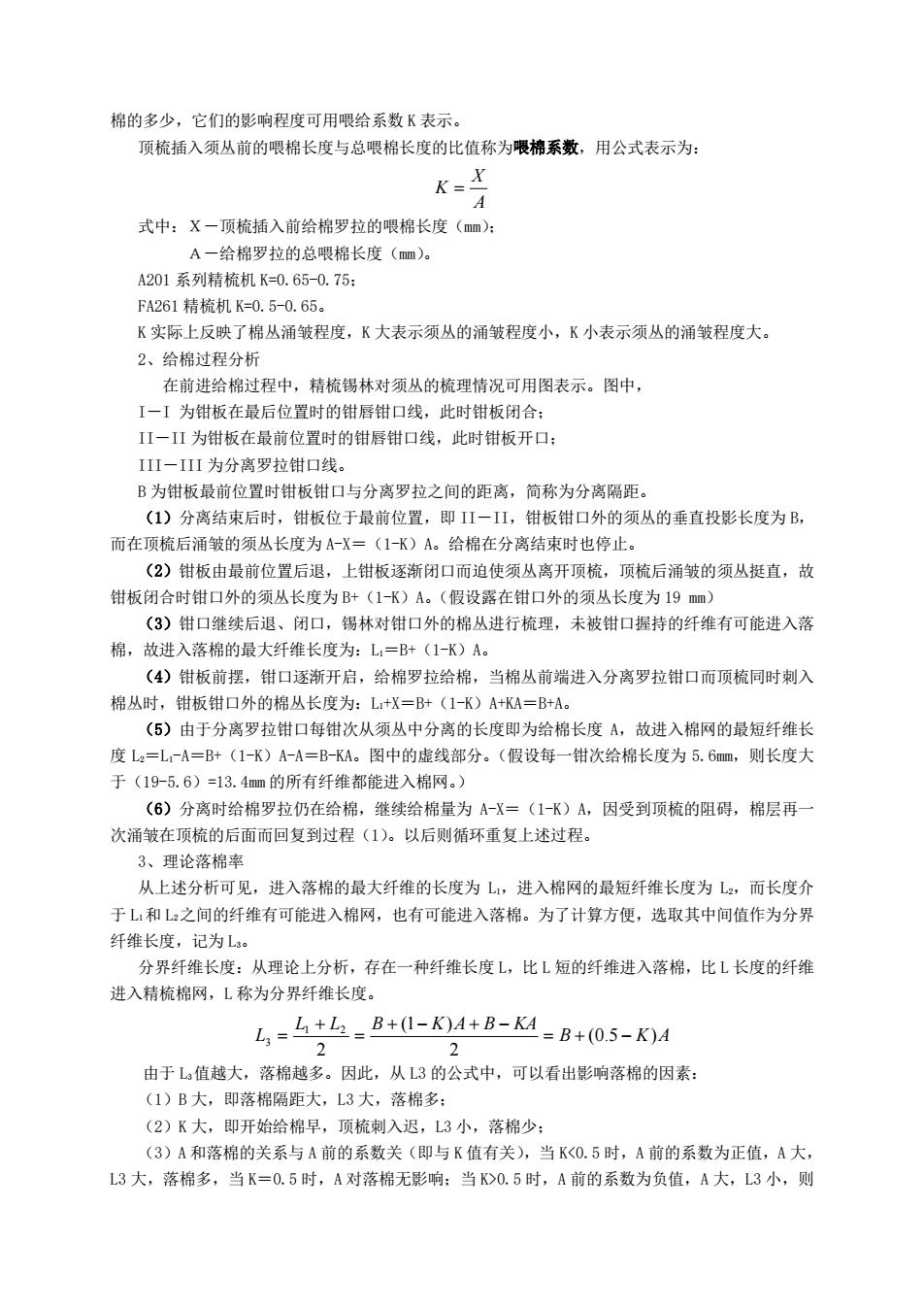

吾动分 刻度金分度 15202 柑板翠功 T24 钳版启闭 T山.6 得林慎调 37 分南罗控运动 特16.5 分离工作区及 顶纯工作区程 机理 四个的及划分 3.7 图6-3-6 精梳机运动配合 第四节给棉与钳特部分 一、精梳机的喂棉方式及喂棉长度 (一)给棉方式 1、前进给棉:给棉罗拉在绀板前摆过程中给棉:如A201系列精梳机只有前进给棉。 2、后退给棉:给棉罗拉在钳板后摆过程中给棉:如下A261精梳机有前进及后退给棉。 精梳机的给棉方式和精梳机的梳理质量和精梳落棉率密切相关,一般前进给棉配备较长的给棉 长度,而后退给棉配备较短的给棉长度:当产品质量要求较高时采用后退给棉,一般后退给棉落棉 率高,机器产量低 (二)给棉长度A 喂给长度是指每次喂入到工作区内的须丛理论平均长度,可根据加工原料和产品的质量要求来 选定,通过更换变换轮的齿数来调节。 不同精梳机给棉长度不同:给棉长度短,梳理作用强,精梳棉条质量好,精梳机的产量低。 给棉长度等于分离罗拉分离出的纤维长度 A201系列精梳机:前进给棉5.72mm,6.86mm FA261精梳机:前进给棉为5.2m,5.9m画,6.7mm 后退给棉为4.3mm,4.7mm,5.9mm 二、给棉分析 精梳机梳理质量的好坏与落棉量的多少与给棉方式、落棉隔距、给棉长度,喂给系数等有关, 可通过给棉分析找出它们之间的内在关系。 (一)前进给棉分 1、喂棉系数K 在前进给棉过程中,当顶梳刺入须丛从之前就已经开始喂棉了,在顶梳刺入须丛之后,喂棉仍在 进行。此后喂入的棉层因顶梳的阻止而涌皱在顶梳的后面,直到项梳离开棉丛,涌皱的须丛再因弹 性而伸直。 由于给棉开始的迟早和顶梳刺入须丛的迟早都会影响须丛的涌皱程度和对须丛的梳理质量与落

图 6-3-6 精梳机运动配合 第四节 给棉与钳持部分 一、精梳机的喂棉方式及喂棉长度 (一)给棉方式 1、前进给棉:给棉罗拉在钳板前摆过程中给棉;如 A201 系列精梳机只有前进给棉。 2、后退给棉:给棉罗拉在钳板后摆过程中给棉;如 FA261 精梳机有前进及后退给棉。 精梳机的给棉方式和精梳机的梳理质量和精梳落棉率密切相关,一般前进给棉配备较长的给棉 长度,而后退给棉配备较短的给棉长度;当产品质量要求较高时采用后退给棉,一般后退给棉落棉 率高,机器产量低。 (二)给棉长度 A 喂给长度是指每次喂入到工作区内的须丛理论平均长度,可根据加工原料和产品的质量要求来 选定,通过更换变换轮的齿数来调节。 不同精梳机给棉长度不同:给棉长度短,梳理作用强,精梳棉条质量好,精梳机的产量低。 给棉长度等于分离罗拉分离出的纤维长度。 A201 系列精梳机:前进给棉 5.72mm,6.86mm FA261 精梳机:前进给棉为 5.2mm,5.9mm,6.7mm 后退给棉为 4.3mm,4.7mm,5.9mm 二、给棉分析 精梳机梳理质量的好坏与落棉量的多少与给棉方式、落棉隔距、给棉长度,喂给系数等有关, 可通过给棉分析找出它们之间的内在关系。 (一)前进给棉分析 1、喂棉系数 K 在前进给棉过程中,当顶梳刺入须丛之前就已经开始喂棉了,在顶梳刺入须丛之后,喂棉仍在 进行。此后喂入的棉层因顶梳的阻止而涌皱在顶梳的后面,直到顶梳离开棉丛,涌皱的须丛再因弹 性而伸直。 由于给棉开始的迟早和顶梳刺入须丛的迟早都会影响须丛的涌皱程度和对须丛的梳理质量与落

棉的多少,它们的影响程度可用喂给系数K表示。 顶梳插入须丛前的喂棉长度与总喂棉长度的比值称为喂棉系数,用公式表示为: K=X 式中:X一顶梳插入前给棉罗拉的喂棉长度(mm): A一给棉罗拉的总喂棉长度(m)。 A201系列精梳机K=0.65-0.75: FA261精植机K=0.5-0.65。 K实际上反映了棉丛涌皱程度,K大表示须从的涌皱程度小,K小表示须从的涌皱程度大。 2、给棉过程分析 在前进给棉过程中,精梳锡林对须丛的梳理情况可用图表示。图中, I一I为钳板在最后位置时的钳唇钳口线,此时钳板闭合; II一IⅡ为钳板在最前位置时的钳唇钳口线,此时钳板开口: III一III为分离罗拉钳▣线。 B为钳板最前位置时钳板钳口与分离罗拉之间的距离,简称为分离隔距。 (1)分离结束后时,钳板位于最前位置,即Ⅱ一I山,钳板钳口外的须丛的垂直投影长度为B, 而在顶梳后涌皱的须丛长度为AX=(1-K)A。给棉在分离结束时也停止。 (2)钳板由最前位置后退,上钳板逐渐闭口而迫使须丛离开顶梳,顶梳后涌皱的须丛挺直,故 钳板闭合时钳口外的须丛长度为B+(1-K)A。(假设露在钳口外的须丛长度为19m) (3)绀口继续后退、闭口,锡林对钳口外的棉丛进行梳理,未被钳口握持的纤维有可能进入落 棉,故进入落棉的最大纤维长度为:L=B+(1-K)A。 (4)钳板前摆,钳口逐渐开启,给棉罗拉给棉,当棉丛前端进入分离罗拉钳口而顶梳同时刺入 格从时,钳板钳口外的棉从长度为:L+X=B+(1-K)A+KA=B+A (5)由于分离罗拉钳口每钳次从须丛中分离的长度即为给棉长度A,故进入棉网的最短纤维 度Le=L,-A=B+(1-K)A-A=B-KA。图中的虚线部分。(假设每一钳次给棉长度为5.6m,则长度大 于(195.6)=13.4m的所有纤维都能进入棉网。) (6)分离时给棉罗拉仍在给棉,继续给棉量为A-X=(1-K)A,因受到项梳的阻碍,棉层再一 次涌皱在顶梳的后面而回复到过程(1)。以后则循环重复上述过程。 3、理论落棉率 从上述分析可见,进入落棉的最大纤维的长度为L,进入棉网的最短纤维长度为L,而长度介 于L和L之间的纤维有可能进入棉网,也有可能进入落棉。为了计算方便,选取其中间值作为分界 纤维长度,记为L 分界纤维长度:从理论上分析,存在一种纤维长度L,比L短的纤维进入落棉,比L长度的纤维 进入精梳棉网,L称为分界纤维长度。 4,-4+凸=B+0-K4+B-4=B+05-K0A 由于L,值越大,落棉越多。因此,从L3的公式中,可以看出影响落棉的因素: (1)B大,即落棉隔距大,L3大,落棉多: (2)K大,即开始给棉早,顶梳刺入迟,L3小,落棉少 (3)A和落棉的关系与A前的系数关(即与K值有关),当K(0.5时,A前的系数为正值,A大, L3大,落棉多,当K=0.5时,A对落棉无影响:当D0.5时,A前的系数为负值,A大,L3小,则

棉的多少,它们的影响程度可用喂给系数 K 表示。 顶梳插入须丛前的喂棉长度与总喂棉长度的比值称为喂棉系数,用公式表示为: A X K 式中:X-顶梳插入前给棉罗拉的喂棉长度(mm); A-给棉罗拉的总喂棉长度(mm)。 A201 系列精梳机 K=0.65-0.75; FA261 精梳机 K=0.5-0.65。 K 实际上反映了棉丛涌皱程度,K 大表示须丛的涌皱程度小,K 小表示须丛的涌皱程度大。 2、给棉过程分析 在前进给棉过程中,精梳锡林对须丛的梳理情况可用图表示。图中, I-I 为钳板在最后位置时的钳唇钳口线,此时钳板闭合; II-II 为钳板在最前位置时的钳唇钳口线,此时钳板开口; III-III 为分离罗拉钳口线。 B 为钳板最前位置时钳板钳口与分离罗拉之间的距离,简称为分离隔距。 (1)分离结束后时,钳板位于最前位置,即 II-II,钳板钳口外的须丛的垂直投影长度为 B, 而在顶梳后涌皱的须丛长度为 A-X=(1-K)A。给棉在分离结束时也停止。 (2)钳板由最前位置后退,上钳板逐渐闭口而迫使须丛离开顶梳,顶梳后涌皱的须丛挺直,故 钳板闭合时钳口外的须丛长度为 B+(1-K)A。(假设露在钳口外的须丛长度为 19 mm) (3)钳口继续后退、闭口,锡林对钳口外的棉丛进行梳理,未被钳口握持的纤维有可能进入落 棉,故进入落棉的最大纤维长度为:L1=B+(1-K)A。 (4)钳板前摆,钳口逐渐开启,给棉罗拉给棉,当棉丛前端进入分离罗拉钳口而顶梳同时刺入 棉丛时,钳板钳口外的棉丛长度为:L1+X=B+(1-K)A+KA=B+A。 (5)由于分离罗拉钳口每钳次从须丛中分离的长度即为给棉长度 A,故进入棉网的最短纤维长 度 L2=L1-A=B+(1-K)A-A=B-KA。图中的虚线部分。(假设每一钳次给棉长度为 5.6mm,则长度大 于(19-5.6)=13.4mm 的所有纤维都能进入棉网。) (6)分离时给棉罗拉仍在给棉,继续给棉量为 A-X=(1-K)A,因受到顶梳的阻碍,棉层再一 次涌皱在顶梳的后面而回复到过程(1)。以后则循环重复上述过程。 3、理论落棉率 从上述分析可见,进入落棉的最大纤维的长度为 L1,进入棉网的最短纤维长度为 L2,而长度介 于 L1和 L2之间的纤维有可能进入棉网,也有可能进入落棉。为了计算方便,选取其中间值作为分界 纤维长度,记为 L3。 分界纤维长度:从理论上分析,存在一种纤维长度 L,比 L 短的纤维进入落棉,比 L 长度的纤维 进入精梳棉网,L 称为分界纤维长度。 B K A L L B K A B KA L (0.5 ) 2 (1 ) 2 1 2 3 由于 L3值越大,落棉越多。因此,从 L3 的公式中,可以看出影响落棉的因素: (1)B 大,即落棉隔距大,L3 大,落棉多; (2)K 大,即开始给棉早,顶梳刺入迟,L3 小,落棉少; (3)A 和落棉的关系与 A 前的系数关(即与 K 值有关),当 K0.5 时,A 前的系数为负值,A 大,L3 小,则