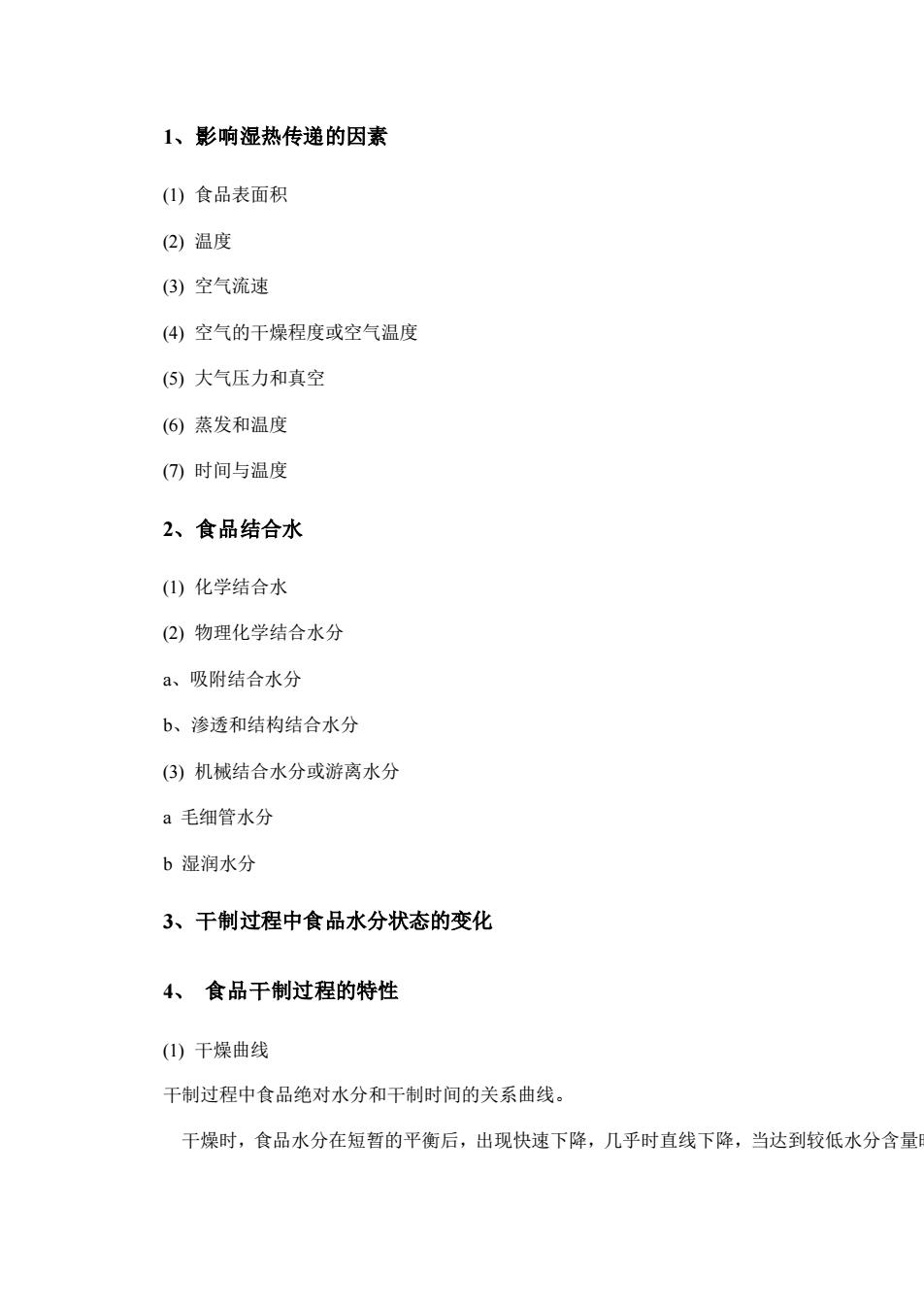

食品干藏 一、食品干藏原理 1、 水分和微生物的关系——水分活度 f —— 食品中水的逸度 aw = —— f 0 —— 纯水的逸度 2、干制对微生物的影响 3、干制对酶活性的影响 4、对食品干制的基本要求 二、食品干制的基本原理

食品干藏 一、食品干藏原理 1、 水分和微生物的关系——水分活度 f —— 食品中水的逸度 aw = —— f 0 —— 纯水的逸度 2、干制对微生物的影响 3、干制对酶活性的影响 4、对食品干制的基本要求 二、食品干制的基本原理

1、影响湿热传递的因素 (1) 食品表面积 (2) 温度 (3) 空气流速 (4) 空气的干燥程度或空气温度 (5) 大气压力和真空 (6) 蒸发和温度 (7) 时间与温度 2、食品结合水 (1) 化学结合水 (2) 物理化学结合水分 a、吸附结合水分 b、渗透和结构结合水分 (3) 机械结合水分或游离水分 a 毛细管水分 b 湿润水分 3、干制过程中食品水分状态的变化 4、 食品干制过程的特性 (1) 干燥曲线 干制过程中食品绝对水分和干制时间的关系曲线。 干燥时,食品水分在短暂的平衡后,出现快速下降,几乎时直线下降,当达到较低水分含量时

1、影响湿热传递的因素 (1) 食品表面积 (2) 温度 (3) 空气流速 (4) 空气的干燥程度或空气温度 (5) 大气压力和真空 (6) 蒸发和温度 (7) 时间与温度 2、食品结合水 (1) 化学结合水 (2) 物理化学结合水分 a、吸附结合水分 b、渗透和结构结合水分 (3) 机械结合水分或游离水分 a 毛细管水分 b 湿润水分 3、干制过程中食品水分状态的变化 4、 食品干制过程的特性 (1) 干燥曲线 干制过程中食品绝对水分和干制时间的关系曲线。 干燥时,食品水分在短暂的平衡后,出现快速下降,几乎时直线下降,当达到较低水分含量时

(第一临界水分),干燥速率减慢,随后达到平衡水分。 (2) 干燥速率曲线 随着热量的传递,干燥速率很快达到最高值,然后稳定不变,此时为恒率干燥阶段,此时水分 从内部转移到表面足够快,从而可以维持表面水分含量恒定,也就是说水分从内部转移到表面的 速率大于或等于水分从表面扩散到空气中的速率。 (3) 食品温度曲线 初期食品温度上升,直到最高值——湿球温度,整个恒率干燥阶段温度不变,即加热转化为水 分蒸发所吸收的潜热(热量全部用于水分蒸发)。 在降率干燥阶段,温度上升直到干球温度,说明水分的转移来不及供水分蒸发,则食品温度逐 渐上升。 5、 干制过程中潮湿物料的湿热传递 (1) 物料给湿过程 W=C(P物饱 -P空蒸 )760/B o W——食品表面水分蒸发强度(千克/平方米·小时) o P物饱 ——和潮湿物料表面湿球温度相应的饱和水蒸气压(毫米汞柱) o P空蒸 ——热空气的水蒸气压(毫米汞柱) o B——大气压(毫米汞柱) o C——潮湿物料表的给湿系数(千克/平方米·小时 ·毫米汞柱),可按C=0.0 229+0.0174V进行计算(V为空气流速,米/秒),空气垂直流向液面 时C值加倍

(第一临界水分),干燥速率减慢,随后达到平衡水分。 (2) 干燥速率曲线 随着热量的传递,干燥速率很快达到最高值,然后稳定不变,此时为恒率干燥阶段,此时水分 从内部转移到表面足够快,从而可以维持表面水分含量恒定,也就是说水分从内部转移到表面的 速率大于或等于水分从表面扩散到空气中的速率。 (3) 食品温度曲线 初期食品温度上升,直到最高值——湿球温度,整个恒率干燥阶段温度不变,即加热转化为水 分蒸发所吸收的潜热(热量全部用于水分蒸发)。 在降率干燥阶段,温度上升直到干球温度,说明水分的转移来不及供水分蒸发,则食品温度逐 渐上升。 5、 干制过程中潮湿物料的湿热传递 (1) 物料给湿过程 W=C(P物饱 -P空蒸 )760/B o W——食品表面水分蒸发强度(千克/平方米·小时) o P物饱 ——和潮湿物料表面湿球温度相应的饱和水蒸气压(毫米汞柱) o P空蒸 ——热空气的水蒸气压(毫米汞柱) o B——大气压(毫米汞柱) o C——潮湿物料表的给湿系数(千克/平方米·小时 ·毫米汞柱),可按C=0.0 229+0.0174V进行计算(V为空气流速,米/秒),空气垂直流向液面 时C值加倍

(2) 物料导湿过程或内部水分的扩散过程 a、导湿性 ⅰ 水分梯度 若用 W 绝 表示等湿面湿含量或水分含量( kg/kg 干物质),则沿法线方向相距 Δ n 的另 一等湿面上的湿含量为 W 绝 + Δ W 绝 ,那么物体内的水分梯度 grad W 绝 则为: grad W 绝 = lim ( Δ W 绝 / Δ n ) = W 绝 / n Δ n 0 • W 绝 —— 物体内的湿含量,即每千克干物质内的水分含量(千克) • Δ n—— 物料内等湿面间的垂直距离(米) ⅱ 导湿性引起的水分转移量可按照下述公式求得: i 水 = -K γ 0 ( W 绝 / n ) = -K γ 0 W 绝 千克 / 米 2 · 小时 • i 水 —— 物料内水分转移量,单位时间内单位面积上的水分转移量( kg/kg 干物质·米 2·小时) • K—— 导湿系数(米 2 · 小时) • γ 0 —— 单位潮湿物料容积内绝对干物质重量( kg 干物质 / 米 2 ) • W 绝 —— 物料水分( kg/kg 干物质) 水分转移的方向与水分梯度的方向相反,所以式中带负号。 ⅲ 物料水分与导热系数间的关系 K 值的变化比较复杂。当物料处于恒率干燥阶段时,排除的水分基本上为渗透水分,以液体状 态转移,导时系数稳定不变( DE 段);再进一步排除毛细管水分时,水分以蒸汽状态或以液 体状态转移,导湿系数下降( CD 段);再进一步为吸附水分,基本上以蒸汽状态扩散转移, 先为多分子层水分,后为单分子层水分。 ⅳ 导热系数与温度的关系 图的启示: 若将导湿性小的物料在干制前加以预热,就能显著地加速干制过程。 因此可以将物料在饱和湿空气中加热,以免水分蒸发,同时可以增大导湿系数,以加速水分转移

(2) 物料导湿过程或内部水分的扩散过程 a、导湿性 ⅰ 水分梯度 若用 W 绝 表示等湿面湿含量或水分含量( kg/kg 干物质),则沿法线方向相距 Δ n 的另 一等湿面上的湿含量为 W 绝 + Δ W 绝 ,那么物体内的水分梯度 grad W 绝 则为: grad W 绝 = lim ( Δ W 绝 / Δ n ) = W 绝 / n Δ n 0 • W 绝 —— 物体内的湿含量,即每千克干物质内的水分含量(千克) • Δ n—— 物料内等湿面间的垂直距离(米) ⅱ 导湿性引起的水分转移量可按照下述公式求得: i 水 = -K γ 0 ( W 绝 / n ) = -K γ 0 W 绝 千克 / 米 2 · 小时 • i 水 —— 物料内水分转移量,单位时间内单位面积上的水分转移量( kg/kg 干物质·米 2·小时) • K—— 导湿系数(米 2 · 小时) • γ 0 —— 单位潮湿物料容积内绝对干物质重量( kg 干物质 / 米 2 ) • W 绝 —— 物料水分( kg/kg 干物质) 水分转移的方向与水分梯度的方向相反,所以式中带负号。 ⅲ 物料水分与导热系数间的关系 K 值的变化比较复杂。当物料处于恒率干燥阶段时,排除的水分基本上为渗透水分,以液体状 态转移,导时系数稳定不变( DE 段);再进一步排除毛细管水分时,水分以蒸汽状态或以液 体状态转移,导湿系数下降( CD 段);再进一步为吸附水分,基本上以蒸汽状态扩散转移, 先为多分子层水分,后为单分子层水分。 ⅳ 导热系数与温度的关系 图的启示: 若将导湿性小的物料在干制前加以预热,就能显著地加速干制过程。 因此可以将物料在饱和湿空气中加热,以免水分蒸发,同时可以增大导湿系数,以加速水分转移

b、导温湿性 在对流干燥中,物料表面受热高于它的中心,因而在物料内部会建立一定的温度梯度。温度梯度 将促使水分(不论液态或气态)从高温处向低温处转移。这种现象称为导湿温性。 导湿温性引起水分转移的流量将和温度梯度成正比。 它的流量可通过下式计算求得: i 温 = -K γ 0 δ( T/ n ) • i 温 — 物料内水分转移量,单位时间内单位面积上的水分转移量( kg/kg 干物质 · 米 2 · 小时) • K—— 导湿系数(米 2 · 小时) • γ 0 —— 单位潮湿物料容积内绝对干物质重量( kg 干物质 / 米 2 ) • δ —— 湿物料的导湿温系数( 1/ ℃,或 kg/kg 干物质×℃) 6、合理选用食品干制工艺条件的途径 (1) 食品干制过程中所选用的工艺条件必须使食品表面水分蒸发速度尽可能等于食品内部水分 扩散率,同时力求避免在食品内部建立起和和湿度梯度方向相反的温度梯度,以免降低食品内部 水水分扩散率,在导热性较小的食品中,如果食品表面向内层深处转移,外层则迅速干燥,它也 就迅速加热到和周围介质相同的温度。 a、在恒率干燥阶段中,物料表面温度不会高于湿球温度。 b、干制过程中食品表面水分蒸发接近结束时,应设法降低食品表面水分蒸发率使它能和逐步降 低了的内部水分扩散率一致,以免食品表面层受热过度,导致不良后果。 c、干燥末期干燥介质的相对湿度应根据预期干制品水分加以选用。 三、干制过程中食品的主要变化 1、干制时食品的物理变化 (1) 干缩和干裂 (2) 表面硬化 (3) 物料内多孔性的形成 (4) 热塑性的出现

b、导温湿性 在对流干燥中,物料表面受热高于它的中心,因而在物料内部会建立一定的温度梯度。温度梯度 将促使水分(不论液态或气态)从高温处向低温处转移。这种现象称为导湿温性。 导湿温性引起水分转移的流量将和温度梯度成正比。 它的流量可通过下式计算求得: i 温 = -K γ 0 δ( T/ n ) • i 温 — 物料内水分转移量,单位时间内单位面积上的水分转移量( kg/kg 干物质 · 米 2 · 小时) • K—— 导湿系数(米 2 · 小时) • γ 0 —— 单位潮湿物料容积内绝对干物质重量( kg 干物质 / 米 2 ) • δ —— 湿物料的导湿温系数( 1/ ℃,或 kg/kg 干物质×℃) 6、合理选用食品干制工艺条件的途径 (1) 食品干制过程中所选用的工艺条件必须使食品表面水分蒸发速度尽可能等于食品内部水分 扩散率,同时力求避免在食品内部建立起和和湿度梯度方向相反的温度梯度,以免降低食品内部 水水分扩散率,在导热性较小的食品中,如果食品表面向内层深处转移,外层则迅速干燥,它也 就迅速加热到和周围介质相同的温度。 a、在恒率干燥阶段中,物料表面温度不会高于湿球温度。 b、干制过程中食品表面水分蒸发接近结束时,应设法降低食品表面水分蒸发率使它能和逐步降 低了的内部水分扩散率一致,以免食品表面层受热过度,导致不良后果。 c、干燥末期干燥介质的相对湿度应根据预期干制品水分加以选用。 三、干制过程中食品的主要变化 1、干制时食品的物理变化 (1) 干缩和干裂 (2) 表面硬化 (3) 物料内多孔性的形成 (4) 热塑性的出现

2、干制时食品的化学变化 (1)脱水干制对食品营养成分的影响 表:新鲜和脱水干制食品营养成分的比较 营养成分 牛肉( % ) 青豆( % ) 新鲜 干制 新鲜 干制 水分 68 10 74 5 蛋白质 20 55 7 25 脂肪 10 30 1 3 碳水化合物 1 1 11 65 灰分 1 4 1 2 表:干制工艺条件对葡萄糖损耗的影响 热空气温度 ( ℃ ) 下列不同脱水干制时间下的糖分损失率( % ) 8 小时 16 小时 32 小时 60 0.6 0.8 1.0 85 8.7 12.2 14.9 (2)脱水干制对食品色素的影响 (3) 干制时食品风味的变化 鲜乳和乳粉配制的乳中挥发硫放出量 乳类 加热处理时间(小 时) 第公斤乳固形物中挥发硫放出量(毫克) 60 ℃ 70 ℃ 鲜乳 1/2 0.01 0.08 1 0.03 0.18 2 0.05 0.48 3 0.07 0.76 乳粉的复原乳 1/2 0.02 0.35 1 0.32 0.56 2 0.51 0.89 3 0.65 1.22 四、食品的干制方法

2、干制时食品的化学变化 (1)脱水干制对食品营养成分的影响 表:新鲜和脱水干制食品营养成分的比较 营养成分 牛肉( % ) 青豆( % ) 新鲜 干制 新鲜 干制 水分 68 10 74 5 蛋白质 20 55 7 25 脂肪 10 30 1 3 碳水化合物 1 1 11 65 灰分 1 4 1 2 表:干制工艺条件对葡萄糖损耗的影响 热空气温度 ( ℃ ) 下列不同脱水干制时间下的糖分损失率( % ) 8 小时 16 小时 32 小时 60 0.6 0.8 1.0 85 8.7 12.2 14.9 (2)脱水干制对食品色素的影响 (3) 干制时食品风味的变化 鲜乳和乳粉配制的乳中挥发硫放出量 乳类 加热处理时间(小 时) 第公斤乳固形物中挥发硫放出量(毫克) 60 ℃ 70 ℃ 鲜乳 1/2 0.01 0.08 1 0.03 0.18 2 0.05 0.48 3 0.07 0.76 乳粉的复原乳 1/2 0.02 0.35 1 0.32 0.56 2 0.51 0.89 3 0.65 1.22 四、食品的干制方法

干制液态和固态食品常用的干燥设备类型 干燥设备类型 适用的食品类型 空气对流干燥设备 烘房式 块片状 柜式、托盘、浅盘 块片状、浆状、液态 隧道式 块片状 槽形输送带式 块片状 边疆输送带式 浆状、液态 气流输送带式 小块片状、颗粒状 流化床式 小块片状、颗粒状 喷雾式 液态、浆状 滚筒干燥设备 常压 浆状、液态 真空 浆状、液态 真空干燥设备 架式 块片状、浆状、液态 带式 浆状、液态 冷冻干燥 块片状、液态 1、晒干和风干 2、空气对流干燥 (1) 柜式干燥设备 (2) 隧道式干燥设备

干制液态和固态食品常用的干燥设备类型 干燥设备类型 适用的食品类型 空气对流干燥设备 烘房式 块片状 柜式、托盘、浅盘 块片状、浆状、液态 隧道式 块片状 槽形输送带式 块片状 边疆输送带式 浆状、液态 气流输送带式 小块片状、颗粒状 流化床式 小块片状、颗粒状 喷雾式 液态、浆状 滚筒干燥设备 常压 浆状、液态 真空 浆状、液态 真空干燥设备 架式 块片状、浆状、液态 带式 浆状、液态 冷冻干燥 块片状、液态 1、晒干和风干 2、空气对流干燥 (1) 柜式干燥设备 (2) 隧道式干燥设备

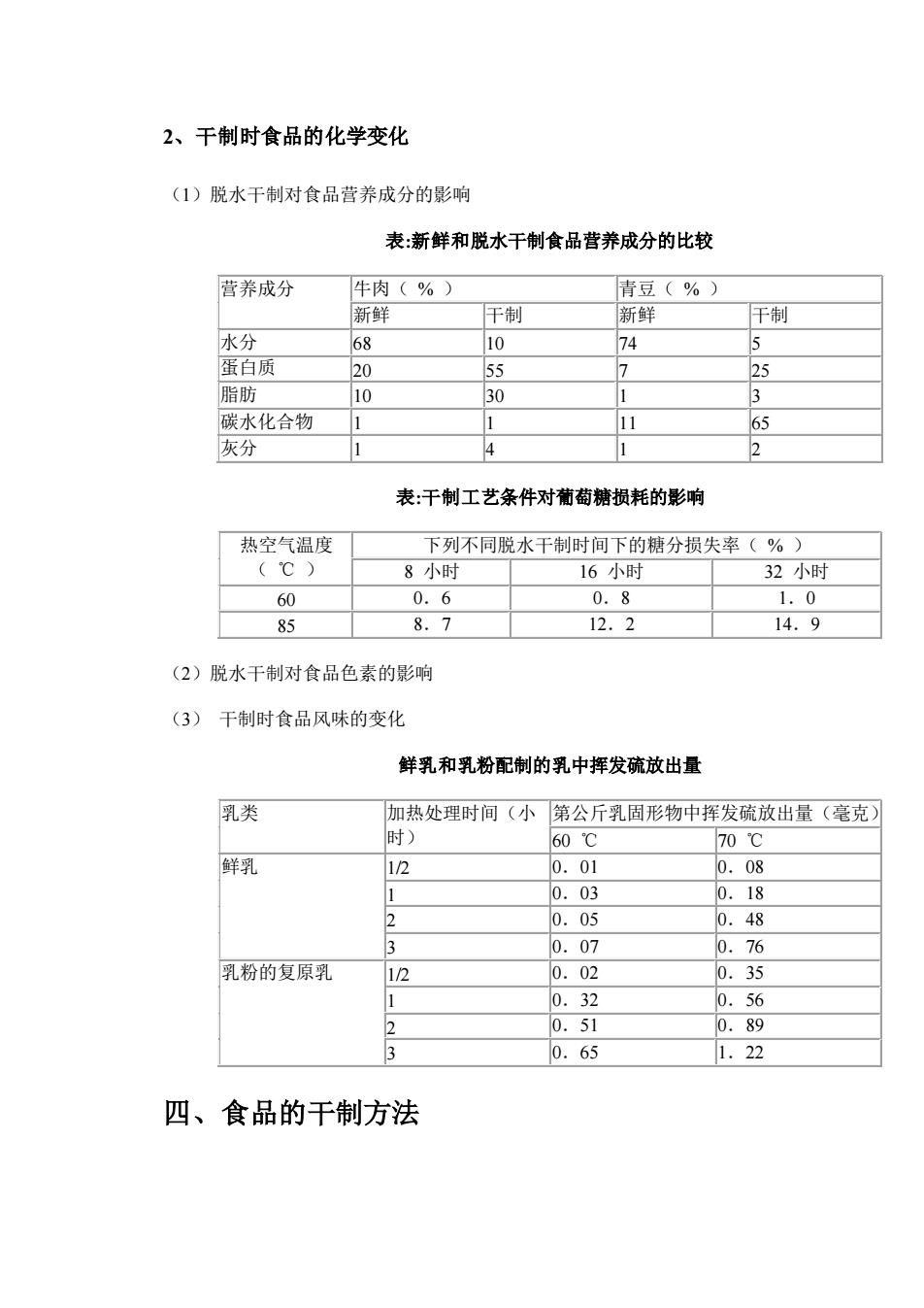

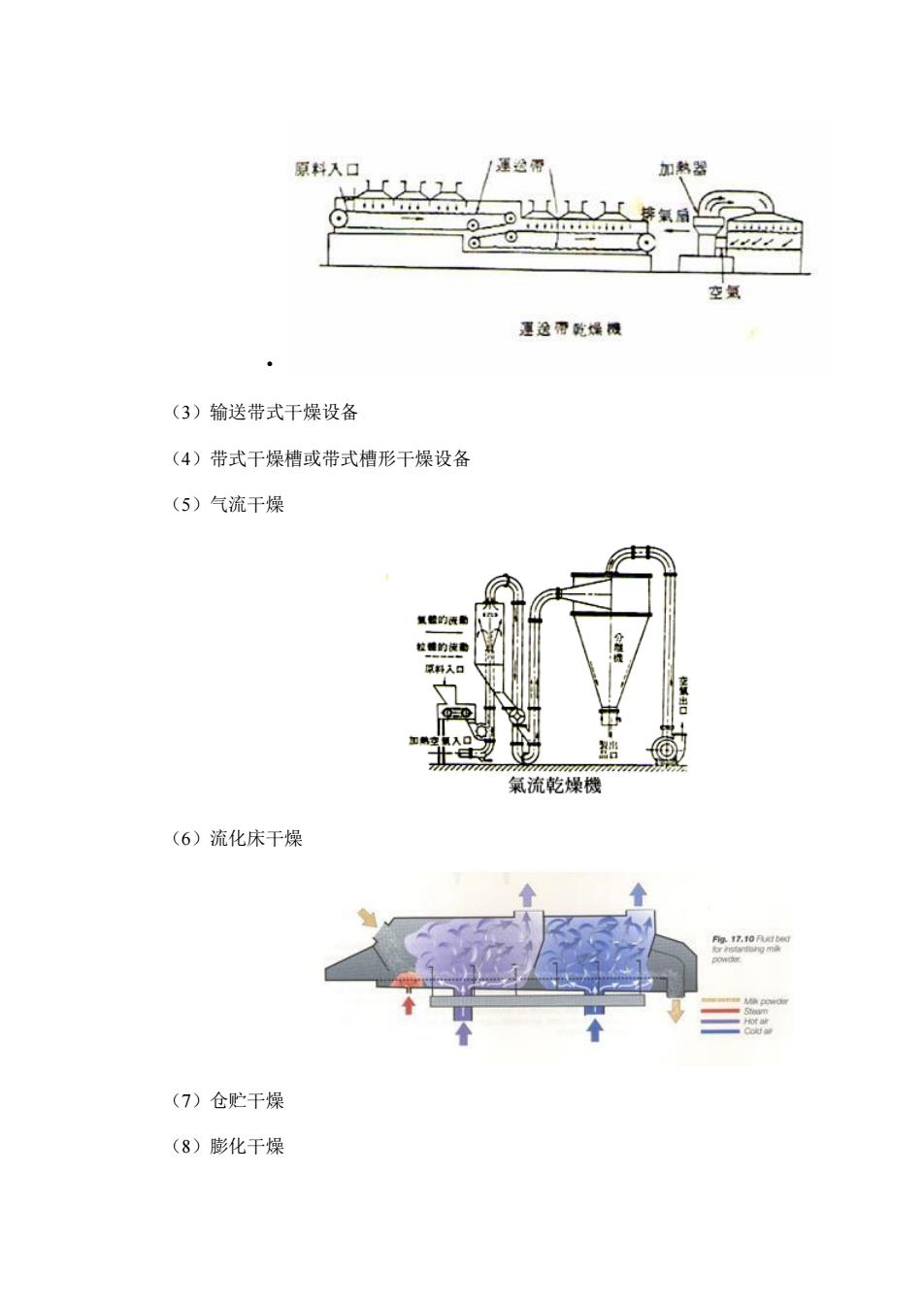

• (3)输送带式干燥设备 (4)带式干燥槽或带式槽形干燥设备 (5)气流干燥 (6)流化床干燥 (7)仓贮干燥 (8)膨化干燥

• (3)输送带式干燥设备 (4)带式干燥槽或带式槽形干燥设备 (5)气流干燥 (6)流化床干燥 (7)仓贮干燥 (8)膨化干燥

(9)泡沫干燥 (10)喷雾干燥 3、滚筒干燥 4、真空干燥

(9)泡沫干燥 (10)喷雾干燥 3、滚筒干燥 4、真空干燥

(1)间歇式真空干燥 (2)连续式真空干燥 5、冷冻干燥(或升华干燥) 五、干制品的包装和贮藏 1、包装前干制品的处理 2、干制品的包装 干制品的包装能达到下列几点要求 • 能防止干制品吸湿回潮以免结块和长霉 • 能防止外界空气、灰尘、虫、鼠和微生物以及气味等入侵 • 能不透外界光线 • 贮藏、搬运和销售过程中具有耐久牢固的特点,能维护容器原有特性 • 包装的大小、形状和外观应有利于商品的推销 • 和食品相接触的包装材料应符合食品卫生要求,并且不会导致食品变性、变质 • 包装费用应做到低廉或合理 3、干制品的贮藏 六、干制品的压块

(1)间歇式真空干燥 (2)连续式真空干燥 5、冷冻干燥(或升华干燥) 五、干制品的包装和贮藏 1、包装前干制品的处理 2、干制品的包装 干制品的包装能达到下列几点要求 • 能防止干制品吸湿回潮以免结块和长霉 • 能防止外界空气、灰尘、虫、鼠和微生物以及气味等入侵 • 能不透外界光线 • 贮藏、搬运和销售过程中具有耐久牢固的特点,能维护容器原有特性 • 包装的大小、形状和外观应有利于商品的推销 • 和食品相接触的包装材料应符合食品卫生要求,并且不会导致食品变性、变质 • 包装费用应做到低廉或合理 3、干制品的贮藏 六、干制品的压块