超微粉碎 一、粉碎的基本概念 粉碎是用机械力的方法来克服固体物料内部凝聚力达到使之破碎的单元操作。 破碎:将大块物料分裂成小块物料的操作。 磨碎或研磨:将小块物料分裂成细粉的操作。 以上两者统称粉碎。 根据被粉碎物料和成品粒度的大小,粉碎可分为四种: 1. 1. 粗粉碎:原料粒度在 40-1500mm 范围内,成品颗粒粒度约 5-50mm。 2. 2. 中粉碎:原料粒度 10-100mm,成品粒度 5-10mm。 3. 3. 微粉碎(细粉碎):原料粒度 5-10mm,成品粒度 100μm 以下。 4. 4. 超微粉碎(超细粉碎):原料粒度 0.5-5mm, 成品粒度在 10-25μm 以下。 粉碎常用操作方法: • 开路粉碎 • 自由粉碎 • 滞塞进料粉碎 • 闭路粉碎 其外还有干法、湿法 二、干法超微粉碎和微粉碎 类型 级别 基本原理 典型设备举例 气流式 超微粉碎 利用气体通过压力喷嘴的喷射产生剧烈 的冲击、碰撞和磨擦等作用力实现对物料 的粉碎 环形喷射式、圆盘 式、对喷式、超音速 式和叶轮式气流粉 碎机 高频振动式 超微粉碎 利用球或棒形磨介作高频振动产生冲击、 磨擦和剪切等作用力实现对物料的粉碎 间歇式和连续式振 动磨

超微粉碎 一、粉碎的基本概念 粉碎是用机械力的方法来克服固体物料内部凝聚力达到使之破碎的单元操作。 破碎:将大块物料分裂成小块物料的操作。 磨碎或研磨:将小块物料分裂成细粉的操作。 以上两者统称粉碎。 根据被粉碎物料和成品粒度的大小,粉碎可分为四种: 1. 1. 粗粉碎:原料粒度在 40-1500mm 范围内,成品颗粒粒度约 5-50mm。 2. 2. 中粉碎:原料粒度 10-100mm,成品粒度 5-10mm。 3. 3. 微粉碎(细粉碎):原料粒度 5-10mm,成品粒度 100μm 以下。 4. 4. 超微粉碎(超细粉碎):原料粒度 0.5-5mm, 成品粒度在 10-25μm 以下。 粉碎常用操作方法: • 开路粉碎 • 自由粉碎 • 滞塞进料粉碎 • 闭路粉碎 其外还有干法、湿法 二、干法超微粉碎和微粉碎 类型 级别 基本原理 典型设备举例 气流式 超微粉碎 利用气体通过压力喷嘴的喷射产生剧烈 的冲击、碰撞和磨擦等作用力实现对物料 的粉碎 环形喷射式、圆盘 式、对喷式、超音速 式和叶轮式气流粉 碎机 高频振动式 超微粉碎 利用球或棒形磨介作高频振动产生冲击、 磨擦和剪切等作用力实现对物料的粉碎 间歇式和连续式振 动磨

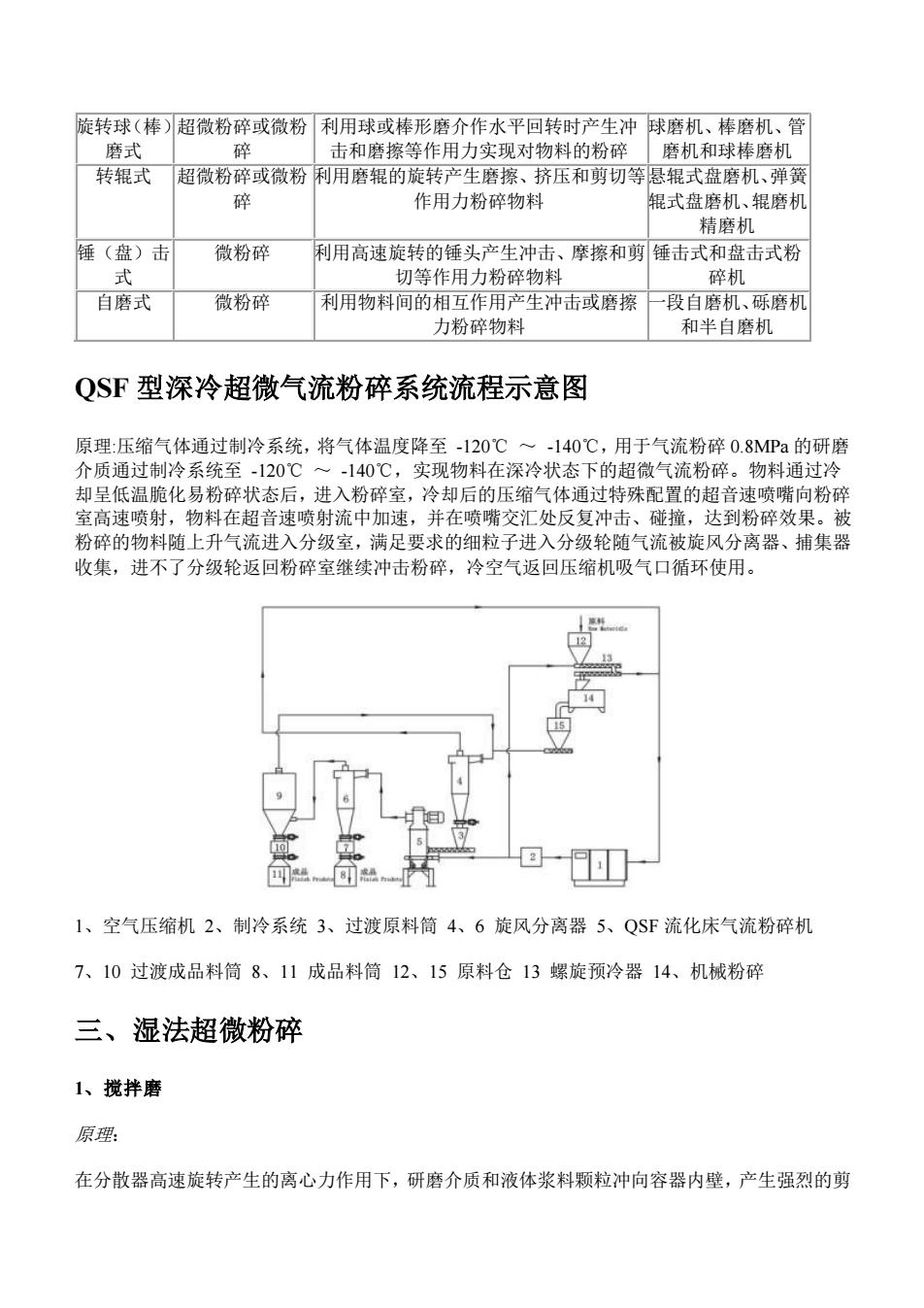

旋转球(棒) 磨式 超微粉碎或微粉 碎 利用球或棒形磨介作水平回转时产生冲 击和磨擦等作用力实现对物料的粉碎 球磨机、棒磨机、管 磨机和球棒磨机 转辊式 超微粉碎或微粉 碎 利用磨辊的旋转产生磨擦、挤压和剪切等 作用力粉碎物料 悬辊式盘磨机、弹簧 辊式盘磨机、辊磨机 精磨机 锤(盘)击 式 微粉碎 利用高速旋转的锤头产生冲击、摩擦和剪 切等作用力粉碎物料 锤击式和盘击式粉 碎机 自磨式 微粉碎 利用物料间的相互作用产生冲击或磨擦 力粉碎物料 一段自磨机、砾磨机 和半自磨机 QSF 型深冷超微气流粉碎系统流程示意图 原理:压缩气体通过制冷系统,将气体温度降至 -120℃ ~ -140℃,用于气流粉碎 0.8MPa 的研磨 介质通过制冷系统至 -120℃ ~ -140℃,实现物料在深冷状态下的超微气流粉碎。物料通过冷 却呈低温脆化易粉碎状态后,进入粉碎室,冷却后的压缩气体通过特殊配置的超音速喷嘴向粉碎 室高速喷射,物料在超音速喷射流中加速,并在喷嘴交汇处反复冲击、碰撞,达到粉碎效果。被 粉碎的物料随上升气流进入分级室,满足要求的细粒子进入分级轮随气流被旋风分离器、捕集器 收集,进不了分级轮返回粉碎室继续冲击粉碎,冷空气返回压缩机吸气口循环使用。 1、空气压缩机 2、制冷系统 3、过渡原料筒 4、6 旋风分离器 5、QSF 流化床气流粉碎机 7、10 过渡成品料筒 8、11 成品料筒 12、15 原料仓 13 螺旋预冷器 14、机械粉碎 三、湿法超微粉碎 1、搅拌磨 原理: 在分散器高速旋转产生的离心力作用下,研磨介质和液体浆料颗粒冲向容器内壁,产生强烈的剪

旋转球(棒) 磨式 超微粉碎或微粉 碎 利用球或棒形磨介作水平回转时产生冲 击和磨擦等作用力实现对物料的粉碎 球磨机、棒磨机、管 磨机和球棒磨机 转辊式 超微粉碎或微粉 碎 利用磨辊的旋转产生磨擦、挤压和剪切等 作用力粉碎物料 悬辊式盘磨机、弹簧 辊式盘磨机、辊磨机 精磨机 锤(盘)击 式 微粉碎 利用高速旋转的锤头产生冲击、摩擦和剪 切等作用力粉碎物料 锤击式和盘击式粉 碎机 自磨式 微粉碎 利用物料间的相互作用产生冲击或磨擦 力粉碎物料 一段自磨机、砾磨机 和半自磨机 QSF 型深冷超微气流粉碎系统流程示意图 原理:压缩气体通过制冷系统,将气体温度降至 -120℃ ~ -140℃,用于气流粉碎 0.8MPa 的研磨 介质通过制冷系统至 -120℃ ~ -140℃,实现物料在深冷状态下的超微气流粉碎。物料通过冷 却呈低温脆化易粉碎状态后,进入粉碎室,冷却后的压缩气体通过特殊配置的超音速喷嘴向粉碎 室高速喷射,物料在超音速喷射流中加速,并在喷嘴交汇处反复冲击、碰撞,达到粉碎效果。被 粉碎的物料随上升气流进入分级室,满足要求的细粒子进入分级轮随气流被旋风分离器、捕集器 收集,进不了分级轮返回粉碎室继续冲击粉碎,冷空气返回压缩机吸气口循环使用。 1、空气压缩机 2、制冷系统 3、过渡原料筒 4、6 旋风分离器 5、QSF 流化床气流粉碎机 7、10 过渡成品料筒 8、11 成品料筒 12、15 原料仓 13 螺旋预冷器 14、机械粉碎 三、湿法超微粉碎 1、搅拌磨 原理: 在分散器高速旋转产生的离心力作用下,研磨介质和液体浆料颗粒冲向容器内壁,产生强烈的剪

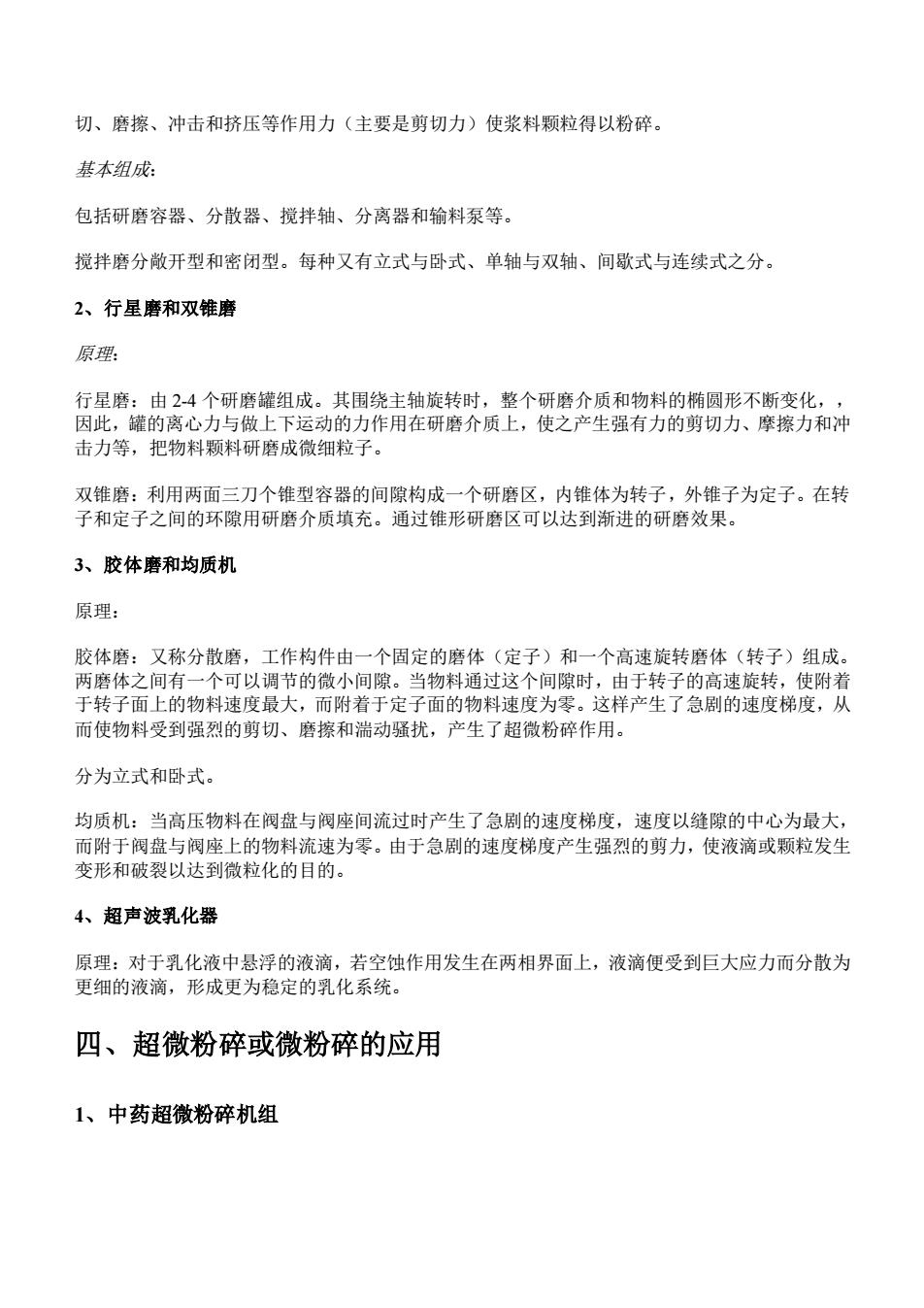

切、磨擦、冲击和挤压等作用力(主要是剪切力)使浆料颗粒得以粉碎。 基本组成: 包括研磨容器、分散器、搅拌轴、分离器和输料泵等。 搅拌磨分敞开型和密闭型。每种又有立式与卧式、单轴与双轴、间歇式与连续式之分。 2、行星磨和双锥磨 原理: 行星磨:由 2-4 个研磨罐组成。其围绕主轴旋转时,整个研磨介质和物料的椭圆形不断变化, 因此,罐的离心力与做上下运动的力作用在研磨介质上,使之产生强有力的剪切力、摩擦力和冲 击力等,把物料颗料研磨成微细粒子。 双锥磨:利用两面三刀个锥型容器的间隙构成一个研磨区,内锥体为转子,外锥子为定子。在转 子和定子之间的环隙用研磨介质填充。通过锥形研磨区可以达到渐进的研磨效果。 3、胶体磨和均质机 原理: 胶体磨:又称分散磨,工作构件由一个固定的磨体(定子)和一个高速旋转磨体(转子)组成。 两磨体之间有一个可以调节的微小间隙。当物料通过这个间隙时,由于转子的高速旋转,使附着 于转子面上的物料速度最大,而附着于定子面的物料速度为零。这样产生了急剧的速度梯度,从 而使物料受到强烈的剪切、磨擦和湍动骚扰,产生了超微粉碎作用。 分为立式和卧式。 均质机:当高压物料在阀盘与阀座间流过时产生了急剧的速度梯度,速度以缝隙的中心为最大, 而附于阀盘与阀座上的物料流速为零。由于急剧的速度梯度产生强烈的剪力,使液滴或颗粒发生 变形和破裂以达到微粒化的目的。 4、超声波乳化器 原理:对于乳化液中悬浮的液滴,若空蚀作用发生在两相界面上,液滴便受到巨大应力而分散为 更细的液滴,形成更为稳定的乳化系统。 四、超微粉碎或微粉碎的应用 1、中药超微粉碎机组

切、磨擦、冲击和挤压等作用力(主要是剪切力)使浆料颗粒得以粉碎。 基本组成: 包括研磨容器、分散器、搅拌轴、分离器和输料泵等。 搅拌磨分敞开型和密闭型。每种又有立式与卧式、单轴与双轴、间歇式与连续式之分。 2、行星磨和双锥磨 原理: 行星磨:由 2-4 个研磨罐组成。其围绕主轴旋转时,整个研磨介质和物料的椭圆形不断变化, 因此,罐的离心力与做上下运动的力作用在研磨介质上,使之产生强有力的剪切力、摩擦力和冲 击力等,把物料颗料研磨成微细粒子。 双锥磨:利用两面三刀个锥型容器的间隙构成一个研磨区,内锥体为转子,外锥子为定子。在转 子和定子之间的环隙用研磨介质填充。通过锥形研磨区可以达到渐进的研磨效果。 3、胶体磨和均质机 原理: 胶体磨:又称分散磨,工作构件由一个固定的磨体(定子)和一个高速旋转磨体(转子)组成。 两磨体之间有一个可以调节的微小间隙。当物料通过这个间隙时,由于转子的高速旋转,使附着 于转子面上的物料速度最大,而附着于定子面的物料速度为零。这样产生了急剧的速度梯度,从 而使物料受到强烈的剪切、磨擦和湍动骚扰,产生了超微粉碎作用。 分为立式和卧式。 均质机:当高压物料在阀盘与阀座间流过时产生了急剧的速度梯度,速度以缝隙的中心为最大, 而附于阀盘与阀座上的物料流速为零。由于急剧的速度梯度产生强烈的剪力,使液滴或颗粒发生 变形和破裂以达到微粒化的目的。 4、超声波乳化器 原理:对于乳化液中悬浮的液滴,若空蚀作用发生在两相界面上,液滴便受到巨大应力而分散为 更细的液滴,形成更为稳定的乳化系统。 四、超微粉碎或微粉碎的应用 1、中药超微粉碎机组

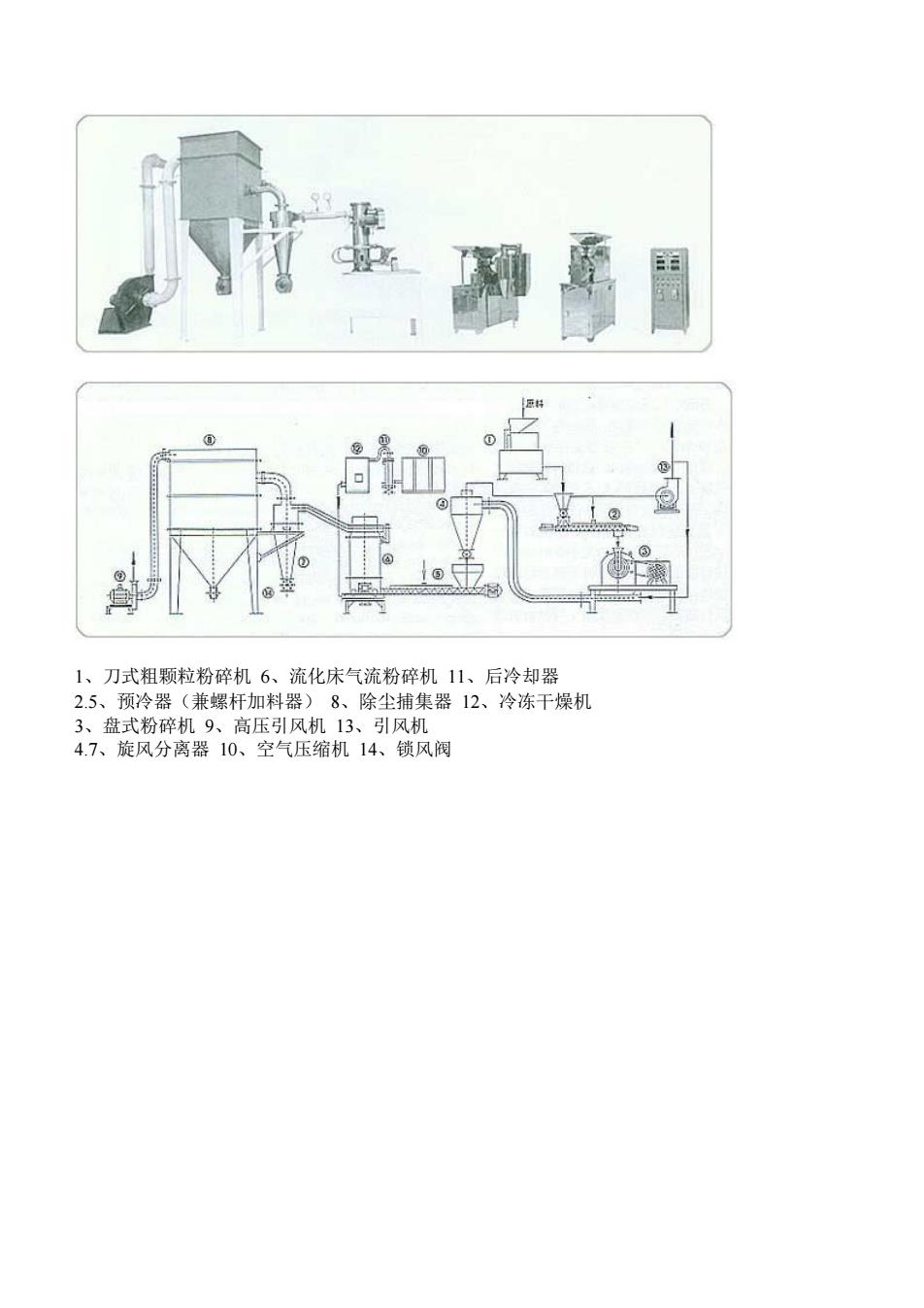

1、刀式粗颗粒粉碎机 6、流化床气流粉碎机 11、后冷却器 2.5、预冷器(兼螺杆加料器) 8、除尘捕集器 12、冷冻干燥机 3、盘式粉碎机 9、高压引风机 13、引风机 4.7、旋风分离器 10、空气压缩机 14、锁风阀

1、刀式粗颗粒粉碎机 6、流化床气流粉碎机 11、后冷却器 2.5、预冷器(兼螺杆加料器) 8、除尘捕集器 12、冷冻干燥机 3、盘式粉碎机 9、高压引风机 13、引风机 4.7、旋风分离器 10、空气压缩机 14、锁风阀