六、理论板层数的计算 1.理论板 离开这种板的气液两相互成平衡,而且塔板上的液 相组成也可视为均匀的,y和X。应满足相平衡方程,结 合恒摩尔流假设,有: Vyt+Lxn-1=Vyn+Lx yn ↓Xn-1 yn=f(xn) ↓ +1 Xn

六、理论板层数的计算 1. 理论板 离开这种板的气液两相互成平衡,而且塔板上的液 相组成也可视为均匀的, yn和 xn 应满足相平衡方程,结 合恒摩尔流假设,有: yn+1 yn xn-1 xn n n n n 1 1 n n Vy Lx Vy Lx y f x ( )

2.理论板层数的计算 设计型计算的任务是根据规定的分离要求,选 择精馏的操作条件,计算所需要的理论板数。 理论板数的计算方法有: ■逐板计算法 图解法 ■芬斯克(Fenske)-吉利兰(Gilliland)图法

逐板计算法 图解法 芬斯克(Fenske)-吉利兰(Gilliland) 图法 设计型计算的任务是根据规定的分离要求,选 择精馏的操作条件,计算所需要的理论板数。 理论板数的计算方法有: 2. 理论板层数的计算

1)逐板计算法 逐板计算法的依据是气液平衡关系式和操作线 方程。该方法从塔顶或塔底开始,交替使用平 衡关系式和操作线方程,逐级推算气液相组成 来确定理论板数。 若生产任务规定将相对挥发度为及组成为x的 原料液,分离成为塔顶产品组成为x,和塔底组 成为Xw,并选定操作回流比为R

1)逐板计算法 逐板计算法的依据是气液平衡关系式和操作线 方程。该方法从塔顶或塔底开始,交替使用平 衡关系式和操作线方程,逐级推算气液相组成 来确定理论板数。 若生产任务规定将相对挥发度为及组成为xF的 原料液,分离成为塔顶产品组成为xD和塔底组 成为xw,并选定操作回流比为R

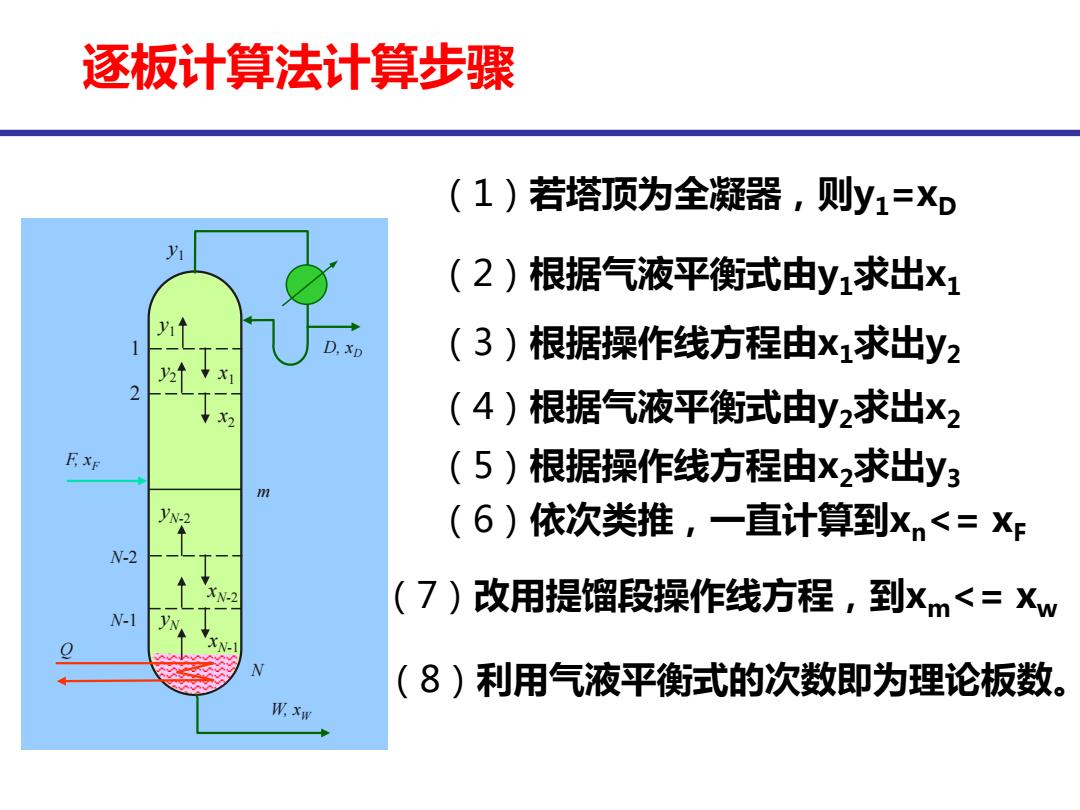

逐板计算法计算步骤 (1)若塔顶为全凝器,! 则y1=Xp (2)根据气液平衡式由y1求出x1 t D.Xp (3)根据操作线方程由x1求出y2 2 入 (4)根据气液平衡式由y2求出x2 EXE (5)根据操作线方程由X2求出y3 m YN-2 (6)依次类推,一直计算到xn<= N-2 (7)改用提馏段操作线方程,到Xm<=Xw (8)利用气液平衡式的次数即为理论板数。 W.xw

逐板计算法计算步骤 (1)若塔顶为全凝器,则y1=xD (2)根据气液平衡式由y1求出x1 (3)根据操作线方程由x1求出y2 (4)根据气液平衡式由y2求出x2 (5)根据操作线方程由x2求出y3 (6)依次类推,一直计算到xn<= xF (7)改用提馏段操作线方程,到xm<= xw (8)利用气液平衡式的次数即为理论板数。 y1 y1 x1 x2 y2 1 2 yN-2 xN-2 xN-1 y N-1 N N m N-2 W, xW F, xF D, xD Q

2)图解法 理论板在y-x图上的表示 n-1 B .-A yn yn yn+l Yn+I Xn Xn-1 n+1

理论板在y-x图上的表示 2)图解法 xn-1 yn xn yn+1 A A A n n-1 n+1 xn-1 yn xn yn+1 B C C C

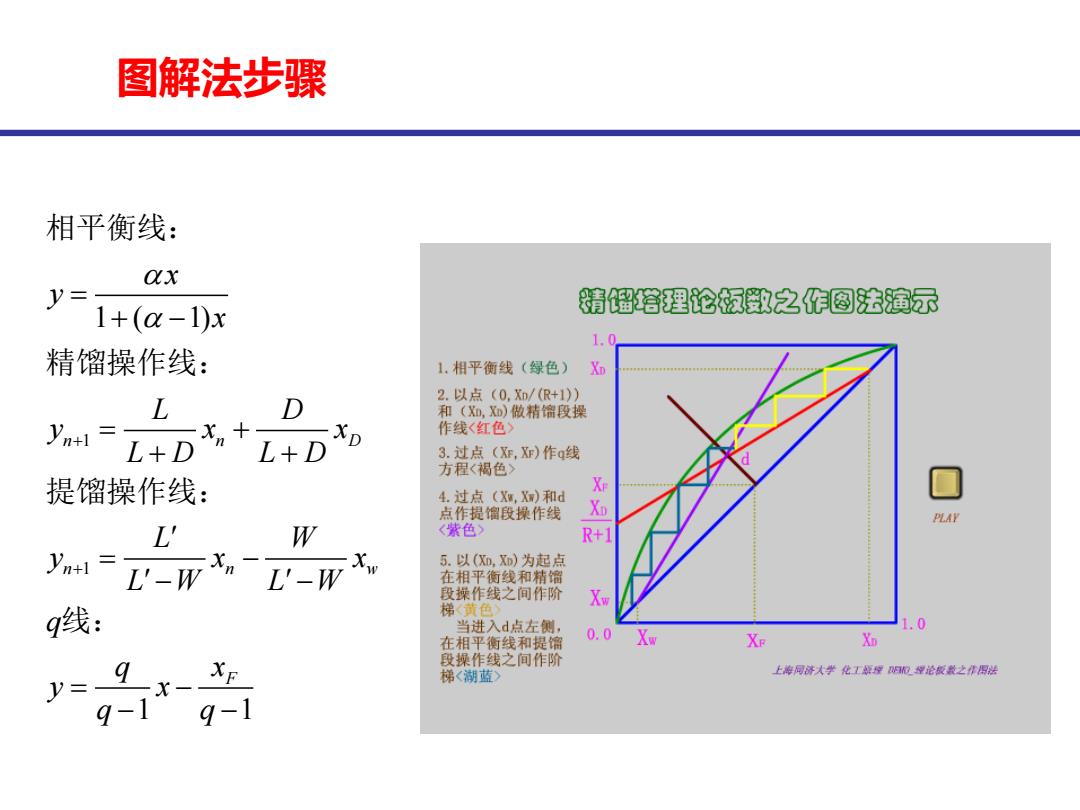

图解法步骤 相平衡线: ax y= 1+(a-1)x 精馏塔理论板数之作图法演示 1.0 精馏操作线: 1.相平衡线(绿色) X 2.以点(0,Xn/(R+1) L D 和(如,)做精馏段操 yn+l= 作线 L+D L+D 3.过点(X,XF)作q线 方程<褐色) 提馏操作线: X 4.过点(X,X)和d 点作提馏段操作线 PLAY L <紫色) R+1 yo=L-W*,-L-W 5.以(Xn,X)为起点 在相平衡线和精馏 段操作线之间作阶 q线: 梯黄色) 当进入d点左侧, 1.0 在相平衡线和提馏 0.0Xw X 段操作线之间作阶 V= x- 9 XF 梯<湖蓝) 上虑可济大学化工额停门和型论板数之律周丛 9-1g-1

图解法步骤 1 1 1 ( 1) 1 1 n n D n n w F x y x L D y x x L D L D L W y x x L W L W q q x y x q q 相平衡线: 精馏操作线: 提馏操作线: 线:

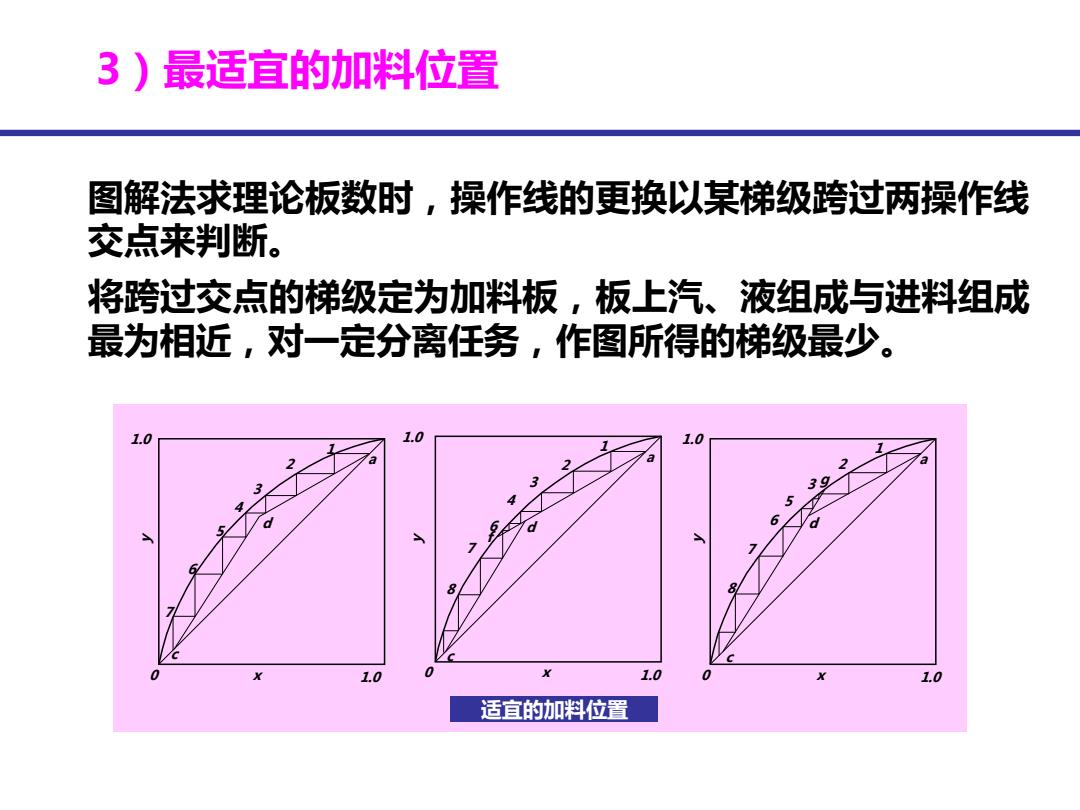

3)最适宜的加料位置 图解法求理论板数时,操作线的更换以某梯级跨过两操作线 交点来判断。 将跨过交点的梯级定为加料板,板上汽、液组成与进料组成 最为相近,对一定分离任务,作图所得的梯级最少。 1.0 1.0 1.0 6 8 1.0 1.0 1.0 适宜的加料位置

图解法求理论板数时,操作线的更换以某梯级跨过两操作线 交点来判断。 将跨过交点的梯级定为加料板,板上汽、液组成与进料组成 最为相近,对一定分离任务,作图所得的梯级最少。 适宜的加料位置 1 2 3 5 6 7 8 1 2 3 4 6 7 8 1 2 3 4 5 6 7 a d c c d a c d a 0 0 0 1.0 1.0 1.0 1.0 1.0 1.0 y x y x x y g f 3)最适宜的加料位置

最优加料板位置的确定 1.0 加料位置的选择本质上是个优 化的问题。但超过了某个范围 则不再是优化问题,此时将不 可能达到规定的设计要求。 5 设计时加料板位置的可变范围 在图示的p、m两点之间。 0 XW xD1.0 1

最优加料板位置的确定 0 xW 1.0 1.0 xD 1 1 2 3 4 5 6 m 加料位置的选择本质上是个优 p 化的问题。但超过了某个范围 则不再是优化问题,此时将不 可能达到规定的设计要求。 设计时加料板位置的可变范围 在图示的p、m两点之间

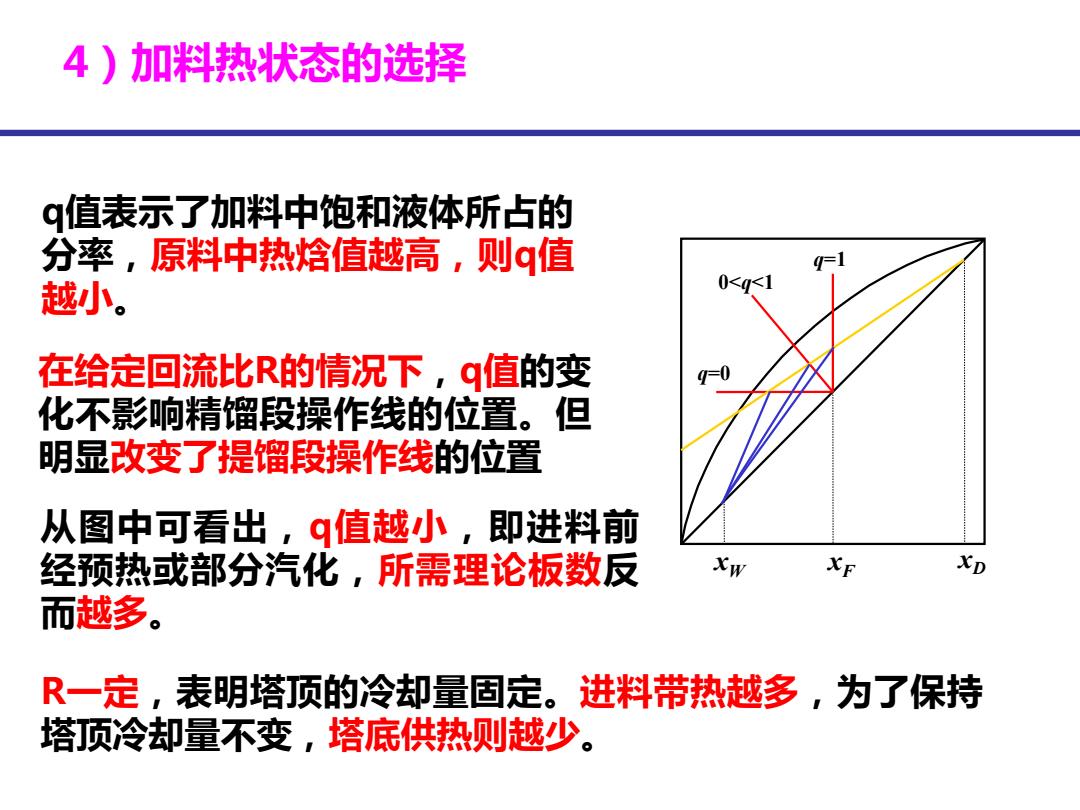

4)加料热状态的选择 q值表示了加料中饱和液体所占的 分率,原料中热焓值越高,则q值 =1 越小。 0<<1 在给定回流比R的情况下,q值的变 化不影响精馏段操作线的位置。但 明显改变了提馏段操作线的位置 从图中可看出,q值越小,即进料前 经预热或部分汽化,所需理论板数反 Xw XF XD 而越多。 一定,表明塔顶的冷却量固定。进料带热越多,为了保持 塔顶冷却量不变,塔底供热则越少

q=0 0<q<1 q=1 xW xF xD q值表示了加料中饱和液体所占的 分率,原料中热焓值越高,则q值 越小。 在给定回流比R的情况下,q值的变 化不影响精馏段操作线的位置。但 明显改变了提馏段操作线的位置 从图中可看出,q值越小,即进料前 经预热或部分汽化,所需理论板数反 而越多。 R一定,表明塔顶的冷却量固定。进料带热越多,为了保持 塔顶冷却量不变,塔底供热则越少。 4)加料热状态的选择

塔底供热越少,塔釜上升的蒸汽量也就越 =1 少,提馏段操作线斜率增大,其位置向平 0<<1 衡线靠近,理论板数增多。 如果塔底供热不变,进料带热增多,则 塔顶冷却量必然增大,回流比也相应增 大,所需理论板数减少。但这是以增加 热耗为代价的。 XW XF XD 在热耗不变的情况下,热量应尽可能在塔底输入,使产生 的气相回流能在全塔中发挥作用;而冷却量也尽可能加于 塔顶,使产生的液体回流能经过全塔而发挥最大的效能。 工业上有时采用热态进料,是为了减少塔釜的加热量,尤 其是塔釜温度过高,物料易产生聚合或结焦时

塔底供热越少,塔釜上升的蒸汽量也就越 少,提馏段操作线斜率增大,其位置向平 衡线靠近,理论板数增多。 如果塔底供热不变,进料带热增多,则 塔顶冷却量必然增大,回流比也相应增 大,所需理论板数减少。但这是以增加 热耗为代价的。 在热耗不变的情况下,热量应尽可能在塔底输入,使产生 的气相回流能在全塔中发挥作用;而冷却量也尽可能加于 塔顶,使产生的液体回流能经过全塔而发挥最大的效能。 工业上有时采用热态进料,是为了减少塔釜的加热量,尤 其是塔釜温度过高,物料易产生聚合或结焦时。 q=0 0<q<1 q=1 xW xF xD