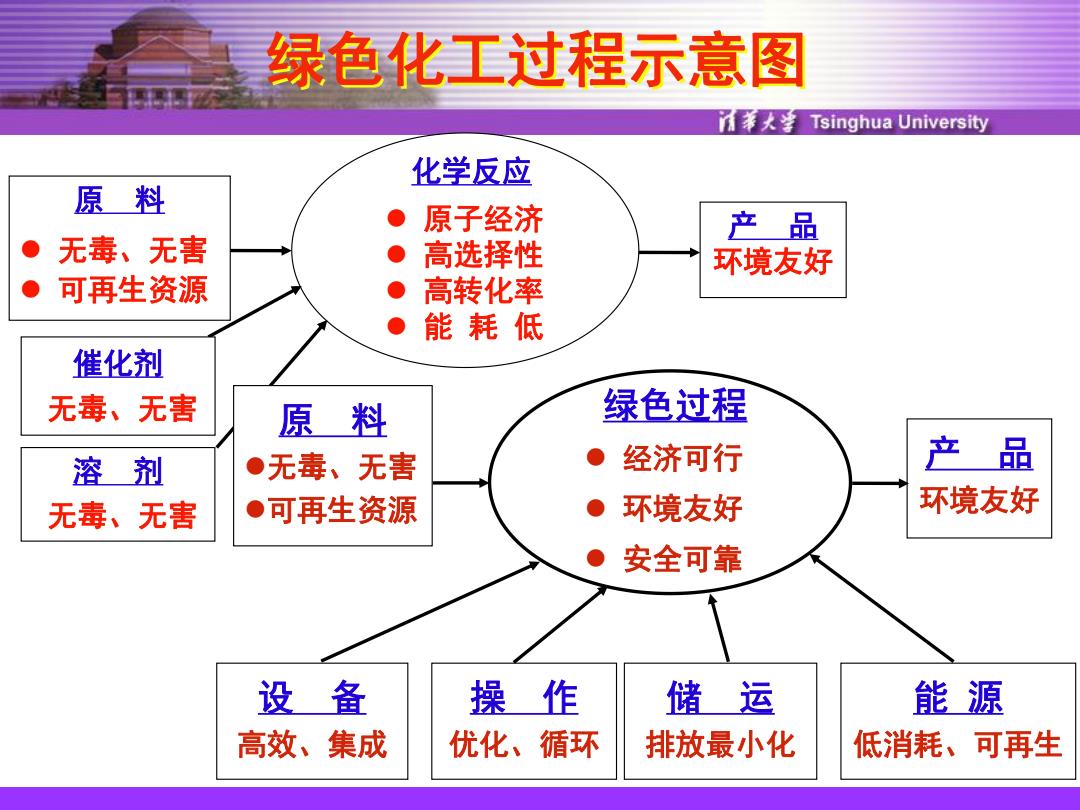

绿色化工过程示意图 7¥大Tsinghua University 化学反应 原料 ● 原子经济 产品 ● 无毒、无害 高选择性 环境友好 ● 可再生资源 高转化率 ● 能耗低 催化剂 无毒、无害 原料 绿色过程 溶剂 ●无毒、无害 经济可行 产品 无毒、无害 可再生资源 环境友好 环境友好 安全可靠 设备 操作 储运 能源 高效、集成 优化、循环 排放最小化 低消耗、可再生

绿色化工过程示意图 化学反应 l 原子经济 l 高选择性 l 高转化率 l 能 耗 低 原 料 l 无毒、无害 l 可再生资源 产 品 环境友好 溶 剂 无毒、无害 原 料 l无毒、无害 l可再生资源 产 品 环境友好 能 源 低消耗、可再生 绿色过程 l 经济可行 l 环境友好 l 安全可靠 设 备 高效、集成 操 作 优化、循环 储 运 排放最小化 催化剂 无毒、无害

第五章绿色单元操作 7¥大¥Tsinghua University 1.原料选择 2.化学反应装置的污染预防 3.分离设备的污染预防 4.储罐和短时排放的污染预防 5.绿色工程技术

第五章 绿色单元操作 1.原料选择 2.化学反应装置的污染预防 3.分离设备的污染预防 4.储罐和短时排放的污染预防 5.绿色工程技术

1.原料选择 7¥大¥Tsinghua University 单元操作 原料/物料 需考虑的主要因素 锅炉 燃料 有害组分含量,污染物排放达标,高效低 排放锅炉 反应器 反应物、产物、副产物、稀释 环境特性与毒性,反应收率、转化率、选 剂、氧化剂、溶剂、催化剂 择性,能耗,废物产生与排放机理,废物 的回收利用和处置 分离器 分离剂、萃取剂、固体吸附剂 环境特性与毒性,过程特性,能耗,溶剂 的回收,固体吸附剂的再生 储罐 原料、产物、溶剂 环境特性与毒性,大气排放,液体蒸气压 短时排放源 原料、产物、溶剂 同上 冷却塔 物料、水、生物杀灭剂 环境特性与毒性,清除污垢产生的排放 换热器 热交换流体 环境特性与毒性

1.原料选择 单元操作 原料/物料 需考虑的主要因素 锅 炉 燃料 有害组分含量,污染物排放达标,高效低 排放锅炉 反应器 反应物、产物、副产物、稀释 剂、氧化剂、溶剂、催化剂 环境特性与毒性,反应收率、转化率、选 择性,能耗,废物产生与排放机理,废物 的回收利用和处置 分离器 分离剂、萃取剂、固体吸附剂 环境特性与毒性,过程特性,能耗,溶剂 的回收,固体吸附剂的再生 储 罐 原料、产物、溶剂 环境特性与毒性,大气排放,液体蒸气压 短时排放源 原料、产物、溶剂 同上 冷却塔 物料、水、生物杀灭剂 环境特性与毒性,清除污垢产生的排放 换热器 热交换流体 环境特性与毒性

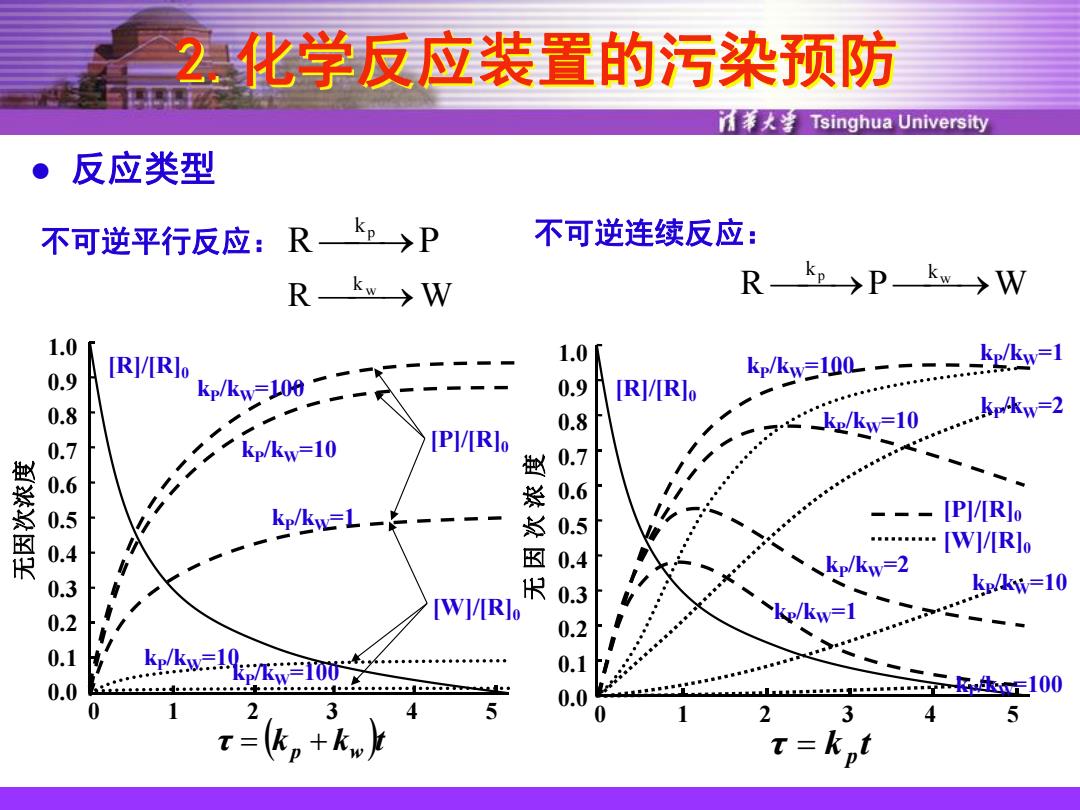

2.化学反应装置的污染预防 7¥大Tsinghua University 反应类型 不可逆平行反应:Rk,→P 不可逆连续反应: Rkw→W R,→Pk→W 1.0 0.9 [RJ/[RJo 1.0 kp/kw100---kg/ky-1 0.9 [RJ/[RJo 0.8 0.8 :_kg/kw=10 .w=2 0.7 /kp/kw=10 [P]/[RJo 0.6 0.7 0. --[P]/[RJo …IW]/R]o 03 kp/kw=2 0.2 [W]/[R]o kkw1宫0m 520 Kp/kw=10 ke/kw-1 0.0 a正00 3 3 4 t=kpt

2.化学反应装置的污染预防 l 反应类型 1.0 0.9 0.8 0.7 0.6 0.5 0.4 0.3 0.2 0.1 0.0 无 因 次 浓 度 0 1 2 3 4 5 [R]/[R]0 kP /kW=100 kP /kW=10 kP /kW=1 kP /kW=10kP /kW=100 [P]/[R]0 [W]/[R]0 τ k k t p w R P kp R k w W 不可逆平行反应: 不可逆连续反应: R p P kw W k 1.0 0.9 0.8 0.7 0.6 0.5 0.4 0.3 0.2 0.1 0.0 无 因 次 浓 度 0 1 2 3 4 5 [R]/[R]0 kP /kW=100 kP /kW=10 kP /kW=1 [P]/[R]0 [W]/[R]0 kP /kW=1 kP /kW=2 kP /kW=10 kP /kW=2 kP /kW=100 τ k t p

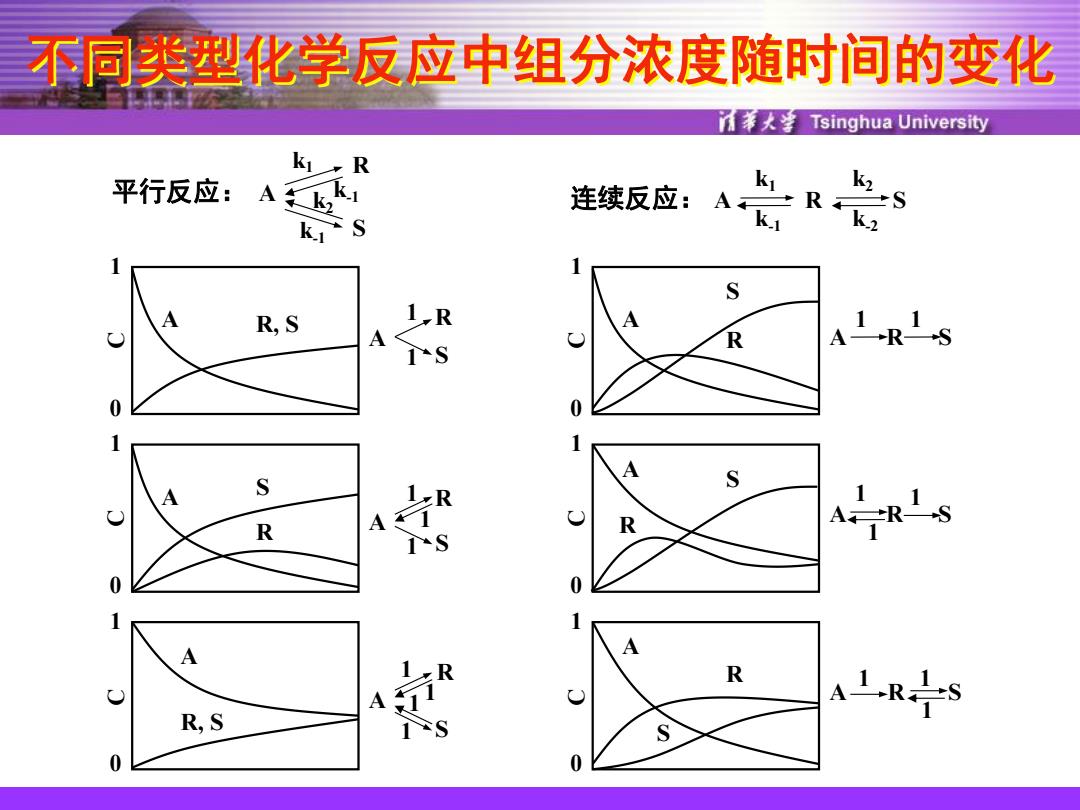

不同类型化学反应中组分浓度随时间的变化 ¥大¥Tsinghua University 平行反应: A 连续反应:AK k A R,S 1,R 1 A R 0 1 A S S A R A 1 R 0 A A R R A1R2-S R,S S 0 0

不同类型化学反应中组分浓度随时间的变化 A R S 1 1 C 1 0 A R, S A R S 1 1 C 1 0 A S R 1 A R S 1 1 C 1 0 A 1 1 R, S A R S k1 k-1 k k-1 平行反应: 2 A R S 1 1 C 1 0 A R S A R S 1 1 C 1 0 A R S 1 A R S 1 1 C 1 0 A R S 1 k1 A R k2 S k-1 k-2 连续反应:

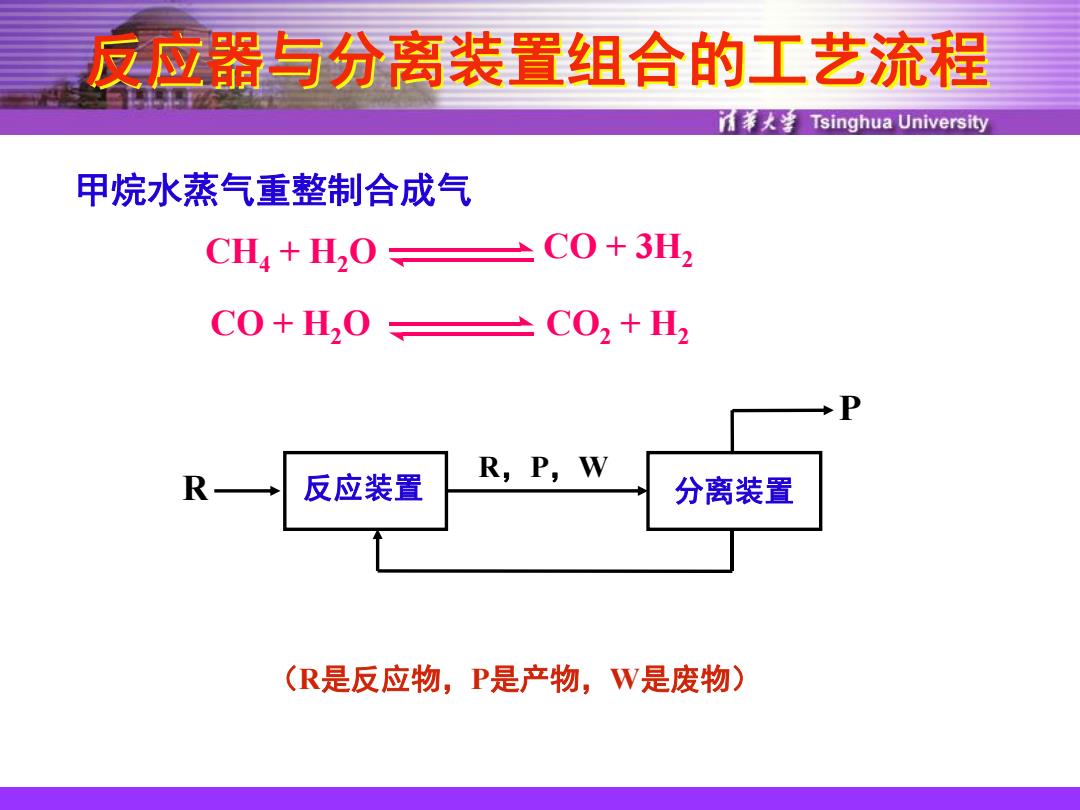

反应器与分离装置组合的工艺流程 Tsinghua University 甲烷水蒸气重整制合成气 CH4+H,0±C0+3H2 C0+H20C02+H2 R,P,W R 反应装置 分离装置 (R是反应物,P是产物,W是废物)

反应器与分离装置组合的工艺流程 反应装置 分离装置 R,P,W R P (R是反应物,P是产物,W是废物) CH4 + H2O CO + H2O CO2 + H2 CO + 3H2 甲烷水蒸气重整制合成气

反应器选择 ·几种常见的简单反应器如下: 采用?反应器,确保 在任何时候反应器中 1.间歇式反应器 只含少量的甲基异氰 2.半间歇式反应器 酸酯,可减少了其泄 漏造成的灾难。 3.平推流反应器 4.连续搅拌釜式反应器 ·根据固体颗粒在反应器中是否运动可将反应器分为: 1.固定床 2.流化床 3.移动床

反应器选择 l 几种常见的简单反应器如下: 1. 间歇式反应器 2. 半间歇式反应器 3. 平推流反应器 4. 连续搅拌釜式反应器 l 根据固体颗粒在反应器中是否运动可将反应器分为: 1. 固定床 2. 流化床 3. 移动床 采用?反应器,确保 在任何时候反应器中 只含少量的甲基异氰 酸酯,可减少了其泄 漏造成的灾难

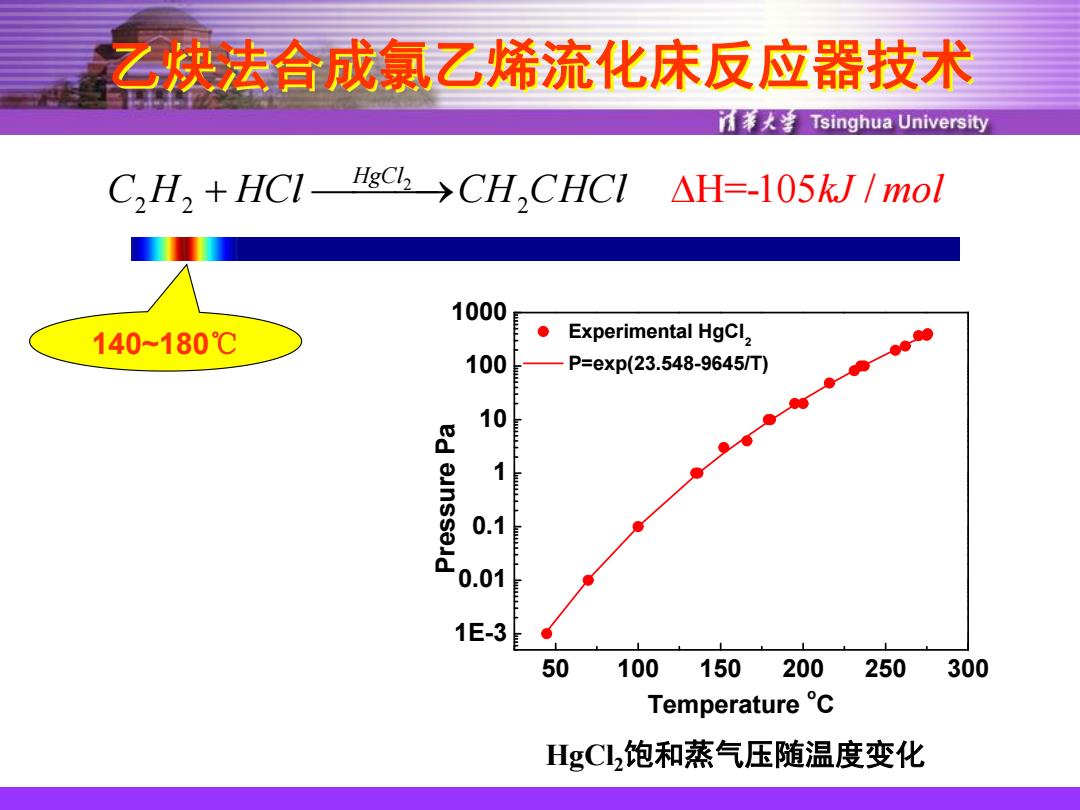

乙炔法合成氯乙烯流化床反应器技术 T¥大¥Tsinghua University C,H2+HCI-Hc→CH,CHC '△H=-105kJ/mo1 1000 140-180℃ Experimental HgCl, 100 P=exp(23.548-9645T) 10 1 0.1 0.01 1E-3 50 100 150 200 250 300 Temperature C HgC,饱和蒸气压随温度变化

乙炔法合成氯乙烯流化床反应器技术 2 2 2 2 H=-105 / HgCl C H HCl CH CHCl kJ mol 140~180℃ 50 100 150 200 250 300 1E-3 0.01 0.1 1 10 100 1000 P r e s s u r e P a Temperature oC Experimental HgCl2 P=exp(23.548-9645/T) HgCl2饱和蒸气压随温度变化

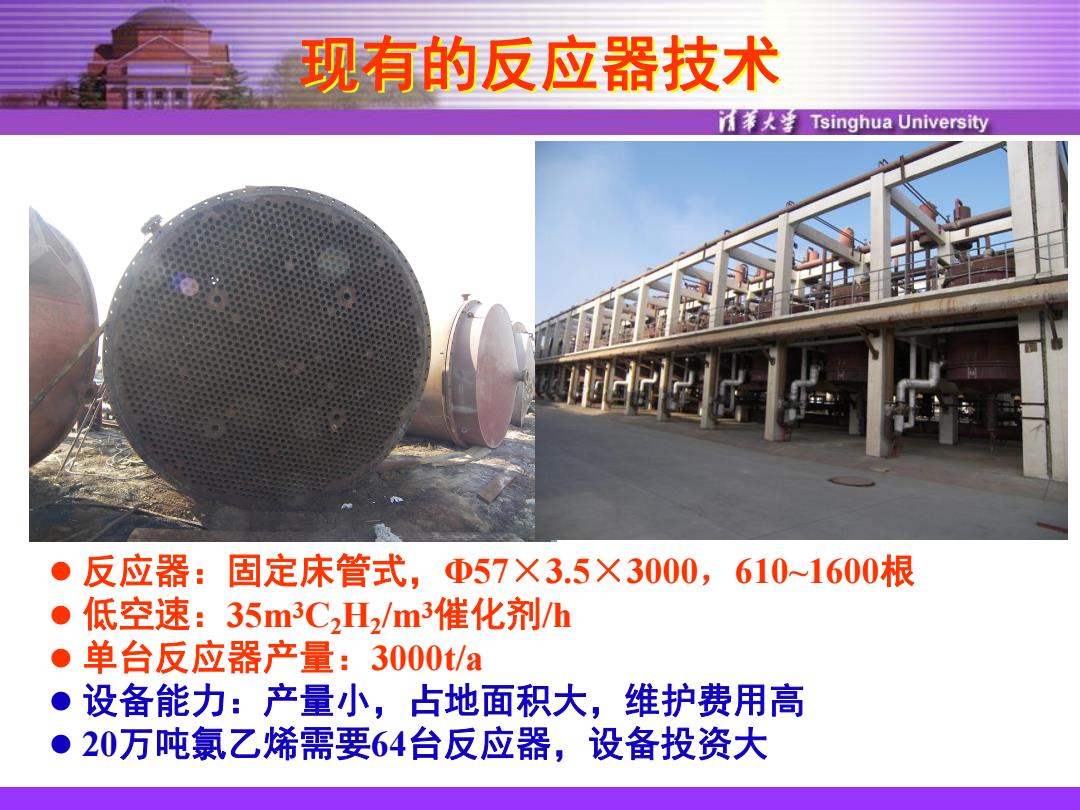

现有的反应器技术 7¥大Tsinghua University 反应器:固定床管式, Φ57×3.5×3000,610~1600根 低空速:35m3CzH2/m3催化剂/小 单台反应器产量:3000t/a ● 设备能力:产量小,占地面积大,维护费用高 20万吨氯乙烯需要64台反应器,设备投资大

现有的反应器技术 l 反应器:固定床管式,Φ57×3.5×3000,610~1600根 l 低空速:35m3C2H2 /m3催化剂/h l 单台反应器产量:3000t/a l 设备能力:产量小,占地面积大,维护费用高 l 20万吨氯乙烯需要64台反应器,设备投资大

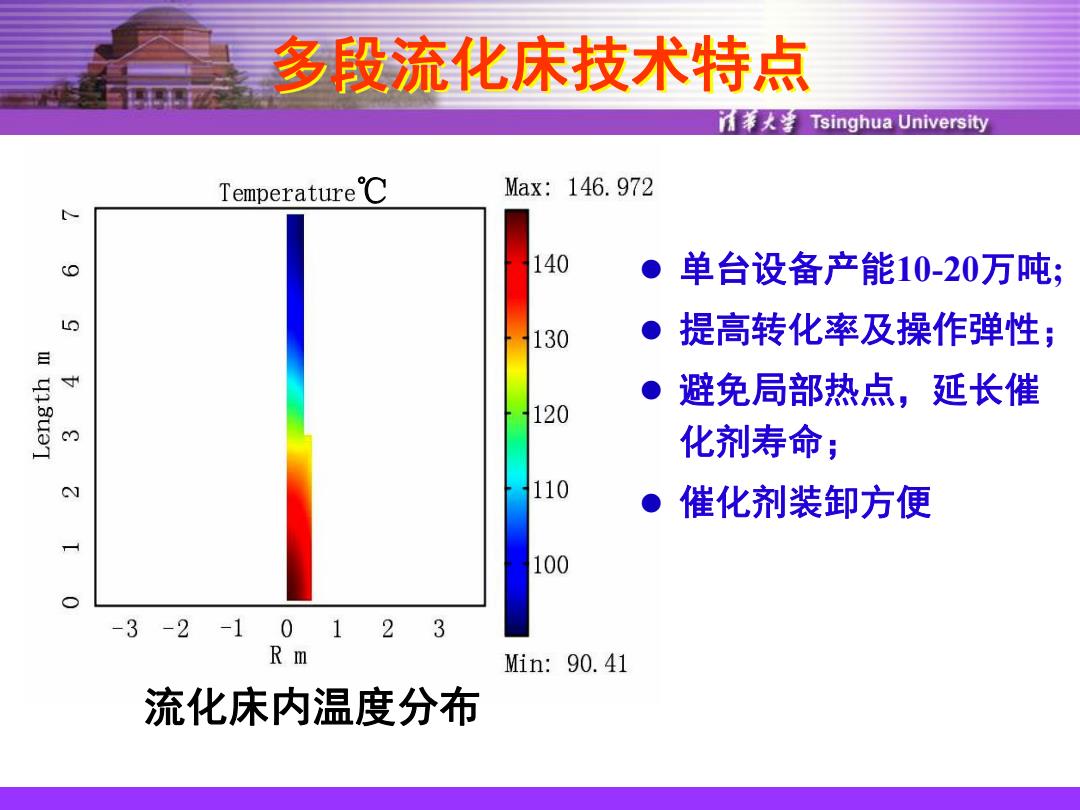

多段流化床技术特点 7¥大Tsinghua University Temperature℃ Max:146.972 140 单台设备产能10-20万吨; 130 提高转化率及操作弹性; 目 ● 避免局部热点,延长催 120 化剂寿命; 110 ●催化剂装卸方便 100 -3-2-10123 Rm Min:90.41 流化床内温度分布

多段流化床技术特点 流化床内温度分布 l 单台设备产能10-20万吨; l 提高转化率及操作弹性; l 避免局部热点,延长催 化剂寿命; l 催化剂装卸方便 ℃