西北大学化工原理电子教案 2.流体输送机械 2.1概述 2.1.1概述 输送流体所需的能量图2-1表示包括输送机械在内的某管路系统。为将流体由低能位1处 向高能位2处输送,单位重量流体需补加的能量为H,则: +++H=,+++∑H, pg 2g pg 2g 即 H=4+A 2+∑H (2-1) pg 2g △2 在一般情况下,式(2-1)中的动能差 一项可以 2g 略去,阻力损失∑H的数值视管路条件及流速大小而定。 图2-1 输送系统简图 工4,=[号+ (2-2) 输送管路中的流速为: 1l= 8+5 ∑H,=∑ d π2dg 或 ∑H,=Kq (2-3) 式中系数K其数值由管路特性决定。当管内流动己进入阻力平方区,系数K是一个与管内 流量无关的常数。将式(2-3)代入式(2-1)得 H=42+Kq2 pg (2-4) 此式称为管路特性方程式,它表明管路中流体的流量与所需补加 能量的关系。管路特性方程式如图2-2中的曲线所示,图中曲线 称为管路特性曲线。 图2-2管路特性曲线 需向流体提供的能量用于提高流体的势能和克服管路的阻力损失,其中阻力损失项与被 输送的流体量有关。低阻力管路系统的特性曲线较为平坦(曲线1),高阻管路的特性曲线 较为陡峭(曲线2)

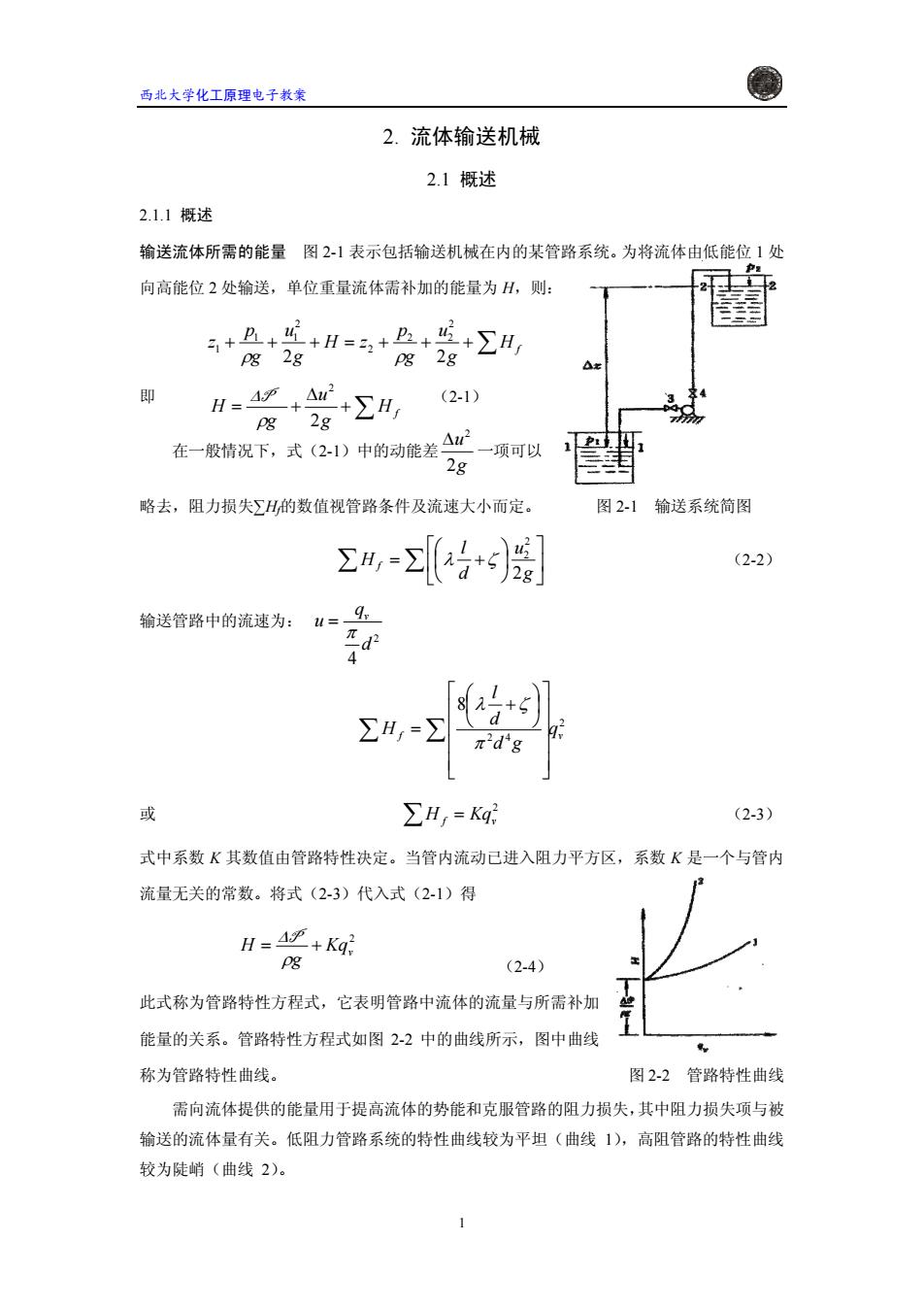

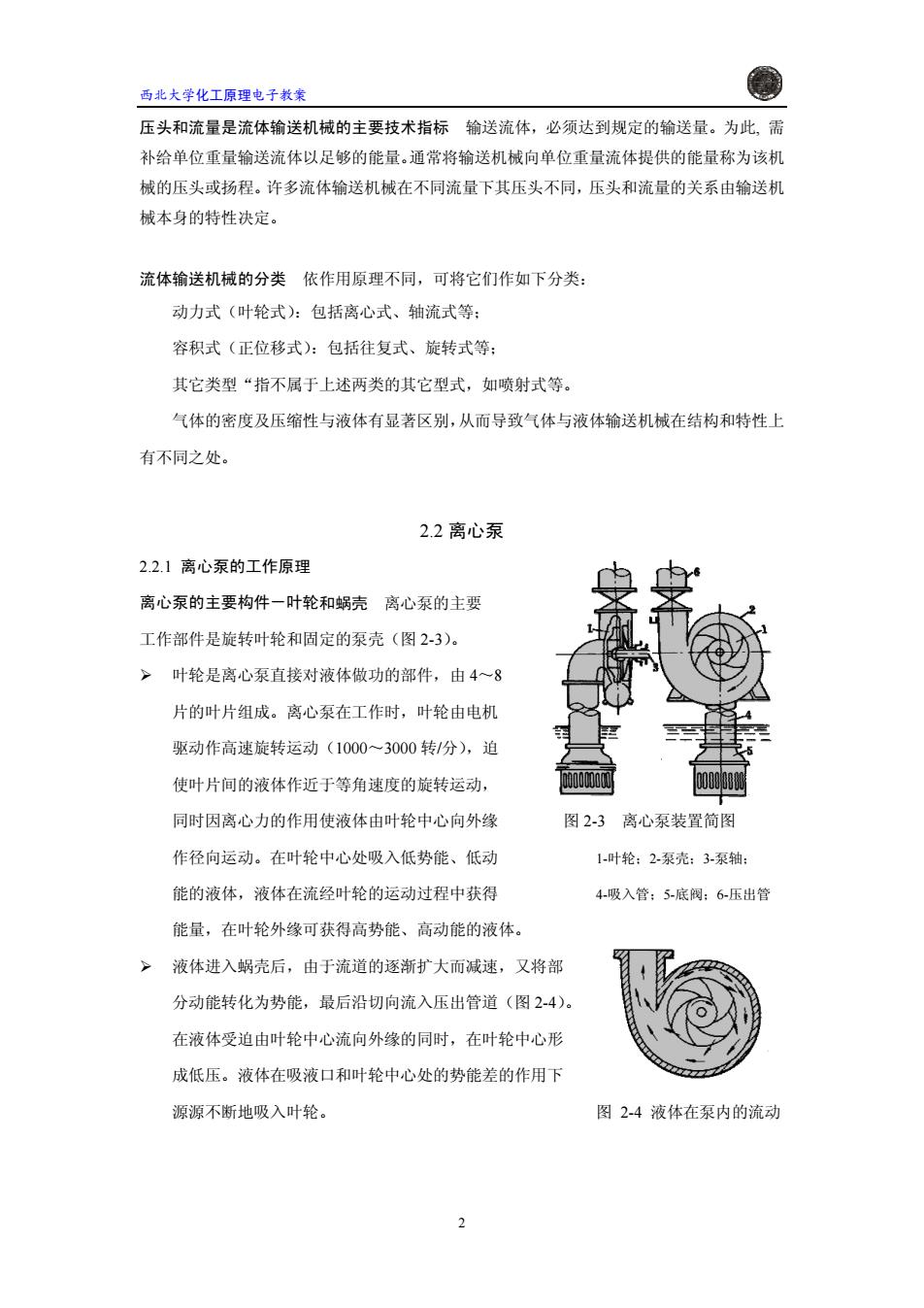

西北大学化工原理电子教案 2. 流体输送机械 2.1 概述 2.1.1 概述 输送流体所需的能量 图 2-1 表示包括输送机械在内的某管路系统。为将流体由低能位 1 处 向高能位 2 处输送,单位重量流体需补加的能量为 H,则: +++=+++ ∑ H f g u g p zH g u g p z 2 2 2 22 2 2 11 1 ρ ρ 即 ΔP (2-1) +∑ Δ += H H 在一般情况下,式(2-1)中的动能差 g u 2 2 Δ 一项可以 f g u g 2 2 ρ 略去,阻力损失∑Hf的数值视管路条件及流速大小而定。 图 2-1 输送系统简图 ∑∑ ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = + g u d l H f 2 2 2 ζλ (2-2) 输送管路中的流速为: 2 4 d q u v π = 2 42 8 f v q gd d l H ∑∑ ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + = π ζλ 或 ∑ = 2 KqH vf (2-3) 式中系数 K 其数值由管路特性决定。当管内流动已进入阻力平方区 流量无关的常数。将式(2-3)代入式(2-1)得 ,系数 K 是一个与管内 (2-4) 此式称为管 补加 曲线 其中阻力损失项与被 输送 路特性方程式,它表明管路中流体的流量与所需 能量的关系。管路特性方程式如图 2-2 中的曲线所示,图中曲线 称为管路特性曲线。 图 2-2 管路特性 需向流体提供的能量用于提高流体的势能和克服管路的阻力损失, ΔP 2 Kqv g H += ρ 的流体量有关。低阻力管路系统的特性曲线较为平坦(曲线 1),高阻管路的特性曲线 较为陡峭(曲线 2)。 1

西北大学化工原理电子教案 压头和流量是流体输送机械的主要技术指标输送流体,必须达到规定的输送量。为此,需 补给单位重量输送流体以足够的能量。通常将输送机械向单位重量流体提供的能量称为该机 械的压头或扬程。许多流体输送机械在不同流量下其压头不同,压头和流量的关系由输送机 械本身的特性决定。 流体输送机械的分类依作用原理不同,可将它们作如下分类: 动力式(叶轮式):包括离心式、轴流式等: 容积式(正位移式):包括往复式、旋转式等: 其它类型“指不属于上述两类的其它型式,如喷射式等。 气体的密度及压缩性与液体有显著区别,从而导致气体与液体输送机械在结构和特性上 有不同之处。 2.2离心泵 2.2.1离心泵的工作原理 离心泵的主要构件一叶轮和蜗壳离心泵的主要 工作部件是旋转叶轮和固定的泵壳(图2-3)。 >叶轮是离心泵直接对液体做功的部件,由4~8 片的叶片组成。离心泵在工作时,叶轮由电机 驱动作高速旋转运动(1000~3000转/分),迫 使叶片间的液体作近于等角速度的旋转运动, 同时因离心力的作用使液体由叶轮中心向外缘 图2-3离心泵装置简图 作径向运动。在叶轮中心处吸入低势能、低动 1-叶轮:2-泵壳:3-泵轴: 能的液体,液体在流经叶轮的运动过程中获得 4-吸入管;5-底阀:6-压出管 能量,在叶轮外缘可获得高势能、高动能的液体。 >。液体进入蜗壳后,由于流道的逐渐扩大而减速,又将部 分动能转化为势能,最后沿切向流入压出管道(图2-4)。 在液体受迫由叶轮中心流向外缘的同时,在叶轮中心形 成低压。液体在吸液口和叶轮中心处的势能差的作用下 源源不断地吸入叶轮。 图2-4液体在泵内的流动

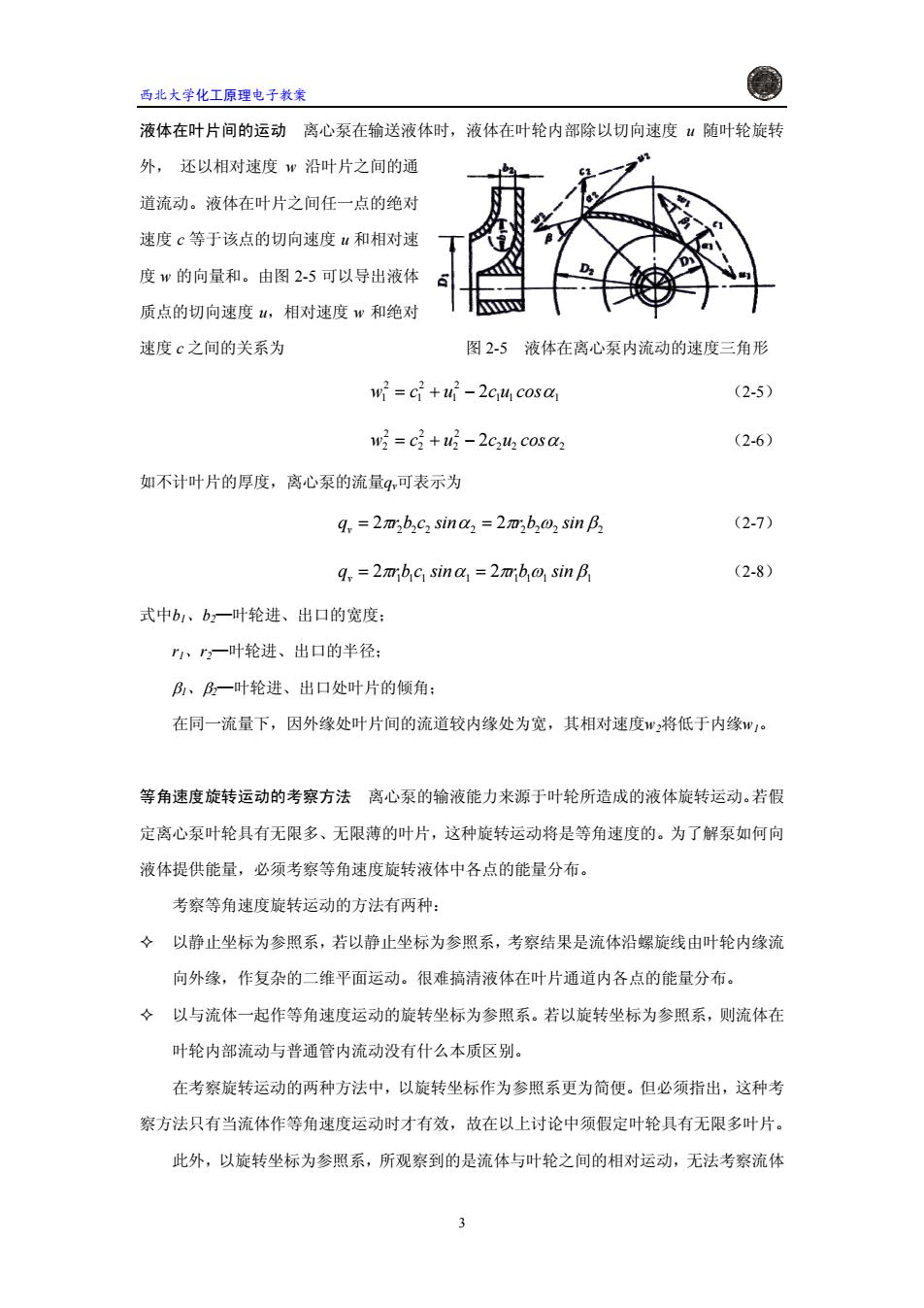

西北大学化工原理电子教案 压头和流量是流体输送机械的主要技术指标 输送流体,必须达到规定的输送量。为此, 需 体输送机械的分类 依作用原理不同,可将它们作如下分类: 射式等。 体输送机械在结构和特性上 有不 2.2 离心泵 2.2.1 离心泵的工作原理 和蜗壳 离心泵的主要 ~8 ; ¾ 部 补给单位重量输送流体以足够的能量。通常将输送机械向单位重量流体提供的能量称为该机 械的压头或扬程。许多流体输送机械在不同流量下其压头不同,压头和流量的关系由输送机 械本身的特性决定。 流 动力式(叶轮式):包括离心式、轴流式等; 容积式(正位移式):包括往复式、旋转式等; 其它类型“指不属于上述两类的其它型式,如喷 气体的密度及压缩性与液体有显著区别,从而导致气体与液 同之处。 离心泵的主要构件-叶轮 工作部件是旋转叶轮和固定的泵壳(图 2-3)。 ¾ 叶轮是离心泵直接对液体做功的部件,由 4 片的叶片组成。离心泵在工作时,叶轮由电机 驱动作高速旋转运动(1000~3000 转/分),迫 使叶片间的液体作近于等角速度的旋转运动, 同时因离心力的作用使液体由叶轮中心向外缘 图 2-3 离心泵装置简图 作径向运动。在叶轮中心处吸入低势能、低动 1-叶轮;2-泵壳;3-泵轴 能的液体,液体在流经叶轮的运动过程中获得 4-吸入管;5-底阀;6-压出管 能量,在叶轮外缘可获得高势能、高动能的液体。 液体进入蜗壳后,由于流道的逐渐扩大而减速,又将 分动能转化为势能,最后沿切向流入压出管道(图 2-4)。 在液体受迫由叶轮中心流向外缘的同时,在叶轮中心形 成低压。液体在吸液口和叶轮中心处的势能差的作用下 源源不断地吸入叶轮。 图 2-4 液体在泵内的流动 2

西北大学化工原理电子教案 液体在叶片间的运动离心泵在输送液体时,液体在叶轮内部除以切向速度!随叶轮旋转 外,还以相对速度w沿叶片之间的通 道流动。液体在叶片之间任一点的绝对 速度c等于该点的切向速度u和相对速 度w的向量和。由图2-5可以导出液体 质点的切向速度,相对速度w和绝对 速度c之间的关系为 图2-5液体在离心泵内流动的速度三角形 w2=C2+42-2c4c0sa1 (2-5) wi=c2+uz -2czu cos a2 (2-6) 如不计叶片的厚度,离心泵的流量q可表示为 qy =2mbC,sina,=2mb0 sin B. (2-7) q,=2mbc sina =2mbo sin B (2-8) 式中b1、b2一叶轮进、出口的宽度: r1、r2一叶轮进、出口的半径 B、B一叶轮进、出口处叶片的倾角: 在同一流量下,因外缘处叶片间的流道较内缘处为宽,其相对速度将低于内缘1。 等角速度旋转运动的考察方法离心泵的输液能力来源于叶轮所造成的液体旋转运动。若假 定离心泵叶轮具有无限多、无限薄的叶片,这种旋转运动将是等角速度的。为了解泵如何向 液体提供能量,必须考察等角速度旋转液体中各点的能量分布。 考察等角速度旋转运动的方法有两种: ◇以静止坐标为参照系,若以静止坐标为参照系,考察结果是流体沿螺旋线由叶轮内缘流 向外缘,作复杂的二维平面运动。很难搞清液体在叶片通道内各点的能量分布。 ◇以与流体一起作等角速度运动的旋转坐标为参照系。若以旋转坐标为参照系,则流体在 叶轮内部流动与普通管内流动没有什么本质区别。 在考察旋转运动的两种方法中,以旋转坐标作为参照系更为简便。但必须指出,这种考 察方法只有当流体作等角速度运动时才有效,故在以上讨论中须假定叶轮具有无限多叶片。 此外,以旋转坐标为参照系,所观察到的是流体与叶轮之间的相对运动,无法考察流体 2

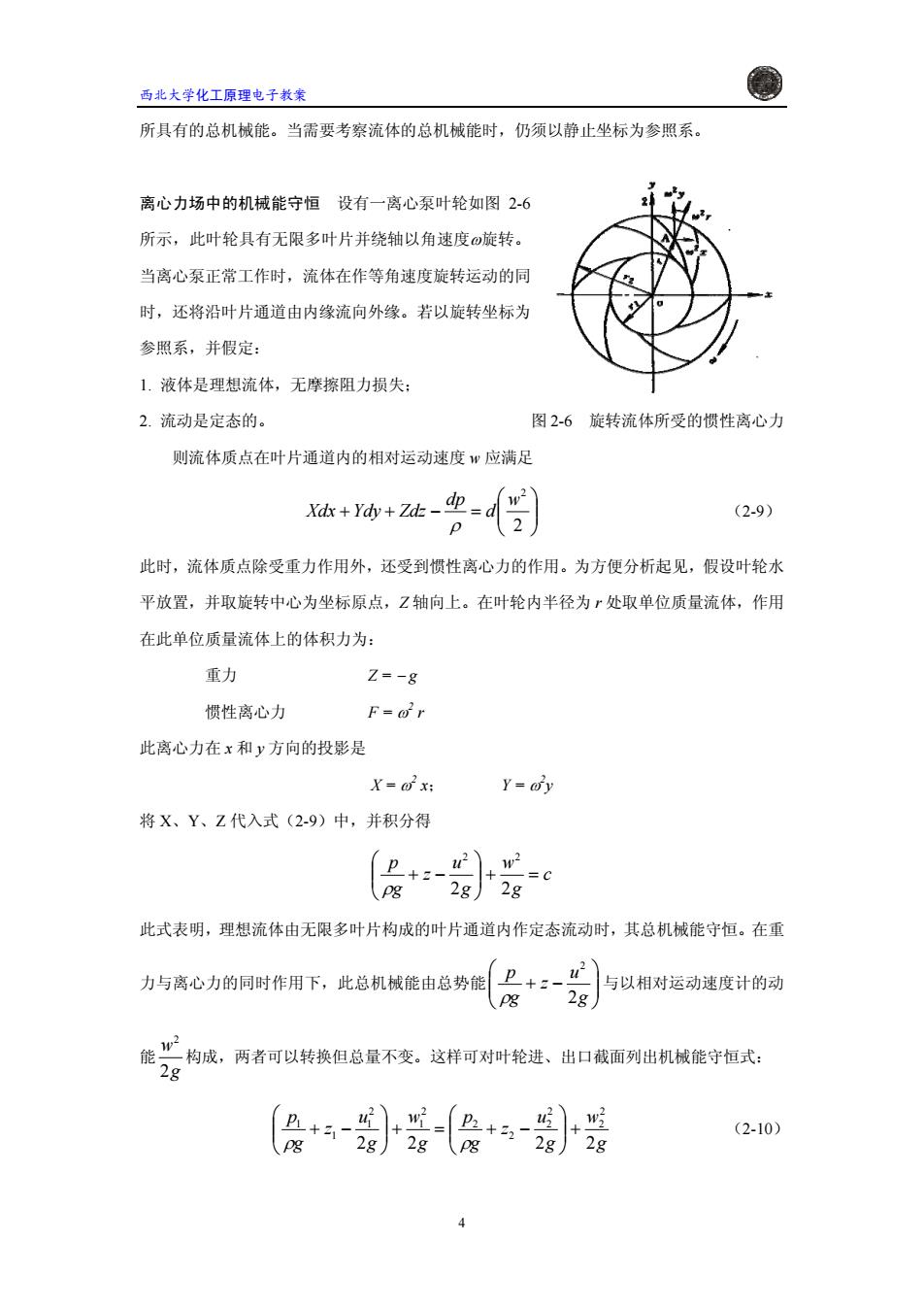

西北大学化工原理电子教案 液体在叶片间的运动 离心泵在输送液体时,液体在叶轮内部除以切向速度 u 随叶轮旋转 如不计叶片的厚度,离心泵的流量qv可表示为 外, 还以相对速度 w 沿叶片之间的通 道流动。液体在叶片之间任一点的绝对 速度 c 等于该点的切向速度 u 和相对速 度 w 的向量和。由图 2-5 可以导出液体 质点的切向速度 u,相对速度 w 和绝对 速度 c 之间的关系为 2 1 2 1 2 1 −+= 2 cosucucw α (2-5) 图 2-5 液体在离心泵内流动的速度三角形 111 222 2 2 2 2 2 2 −+= 2 cosucucw α (2-6) 2π α2222 2π ω β 2222 sincbrq sinbr v = = (2-7) 2π α 2π ω β11111111 v = = sinbrsincbrq 式中b1、b2—叶轮进、出口的宽度; 角; w2将低于内缘w1。 角速度旋转运动的考察方法 离心泵的输液能力来源于叶轮所造成的液体旋转运动。若假 照系,考察结果是流体沿螺旋线由叶轮内缘流 体在 系更为简便。但必须指出,这种考 察方法只有当流体作等角速度运动时才有效,故在以上讨论中须假定叶轮具有无限多叶片。 (2-8) r1、r2—叶轮进、出口的半径; β1、β2—叶轮进、出口处叶片的倾 在同一流量下,因外缘处叶片间的流道较内缘处为宽,其相对速度 等 定离心泵叶轮具有无限多、无限薄的叶片,这种旋转运动将是等角速度的。为了解泵如何向 液体提供能量,必须考察等角速度旋转液体中各点的能量分布。 考察等角速度旋转运动的方法有两种: 以静止坐标为参照系,若以静止坐标为参 向外缘,作复杂的二维平面运动。很难搞清液体在叶片通道内各点的能量分布。 以与流体一起作等角速度运动的旋转坐标为参照系。若以旋转坐标为参照系,则流 叶轮内部流动与普通管内流动没有什么本质区别。 在考察旋转运动的两种方法中,以旋转坐标作为参照 此外,以旋转坐标为参照系,所观察到的是流体与叶轮之间的相对运动,无法考察流体 3��

西北大学化工原理电子教案 所具有的总机械能。当需要考察流体的总机械能时,仍须以静止坐标为参照系。 离心力场中的机械能守恒设有一离心泵叶轮如图26 所示,此叶轮具有无限多叶片并绕轴以角速度®旋转。 当离心泵正常工作时,流体在作等角速度旋转运动的同 时,还将沿叶片通道由内缘流向外缘。若以旋转坐标为 参照系,并假定: 1.液体是理想流体,无摩擦阻力损失: 2.流动是定态的。 图2-6旋转流体所受的惯性离心力 则流体质点在叶片通道内的相对运动速度w应满足 Xdx +Ydy Zdz- dp (2.9) 2 此时,流体质点除受重力作用外,还受到惯性离心力的作用。为方便分析起见,假设叶轮水 平放置,并取旋转中心为坐标原点,Z轴向上。在叶轮内半径为r处取单位质量流体,作用 在此单位质量流体上的体积力为: 重力 Z=-g 惯性离心力 F=0r 此离心力在x和y方向的投影是 X=@x: Y=@y 将X、Y、Z代入式(2-9)中,并积分得 =C 2g 此式表明,理想流体由无限多叶片构成的叶片通道内作定态流动时,其总机械能守恒。在重 力与离心力的同时作用下,此总机械能由总势能 与以相对运动速度计的动 2g ”构成,两者可以转换但总量不变。这样可对叶轮进、出口截面列出机械能守恒式: 2 + (2-10) 2g 1+2g

西北大学化工原理电子教案 所具 心力场中的机械能守恒 设有一离心泵叶轮如图 2-6 无摩擦阻力损失; 图 有的总机械能。当需要考察流体的总机械能时,仍须以静止坐标为参照系。 离 所示,此叶轮具有无限多叶片并绕轴以角速度ω旋转。 当离心泵正常工作时,流体在作等角速度旋转运动的同 时,还将沿叶片通道由内缘流向外缘。若以旋转坐标为 参照系,并假定: 1. 液体是理想流体, 2. 流动是定态的。 2-6 旋转流体所受的惯性离心力 则流体质点在叶片通道内的相对运动速度 w 应满足 ⎟ ⎟ ⎠ ⎞⎛ 2 wdp ⎜ ⎜ ⎝ =−++ 2 ZdzYdyXdx d ρ (2-9) 此时,流体质点除受重力作用外,还受到惯性离心力的作用。为方便分析起见,假设叶轮水 − g 此离心力 ω 2 x; Y = ω 2 y 将 X、Y、Z 代入式(2-9)中,并 平放置,并取旋转中心为坐标原点,Z 轴向上。在叶轮内半径为 r 处取单位质量流体,作用 在此单位质量流体上的体积力为: 重力 Z = 惯性离心力 F = ω 2 r 在 x 和 y 方向的投影是 X = 积分得 c g w g u z g ⎛ p =+⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ −+ 22 2 2 ρ 此式表明,理想流体由无限多叶片构成的叶片通道内作定态流动时,其总机械能守恒。在重 力与离心力的同时作用下,此总机械能由总势能 ⎟ ⎟ ⎠ ⎛ p u ⎞ 2 ⎜ ⎜ ⎝ −+ g z ρg 2 与以相对运动速度计的动 能 g w 2 2 构成,两者可以转换但总量不变。这样可对叶轮进、出口截面列出机械能守恒式: g w g u z g p g w g u z g p 22 22 2 2 2 2 2 2 2 1 2 1 1 1 +⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ −+=+⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ −+ ρ ρ (2-10) 4

西北大学化工原理电子教案 离心泵的理论压头若以静止物体为参照系,具有径向运动的旋转流体所具有的机械能应是 势能 以绝对速度计的动能 。离心泵叶轮对单位重量流体所提供的能量等于流体 Pg 2g 在进、出口截面的总机械能之差,即 H,=7+3-c (2-12) 将式(2-11)代入上式,可得离心泵的理论压头为 H,=-+"-+$-c (2-13) 2g 2g 2g 以上两式表明,离心泵是以势能和动能两种形式向流体提供能量。对于通常的具有后弯 叶片的叶轮, c-G-4 ,而且w1<w2,其中势能部分将占更大的比例。 2g 将式(2-5)、(2-6)代入上式得 H=uc,cosa-uc cosa (2-14) 8 由上式可以看出,为得到较大的压头,在离心泵设计时,通常使液体不产生预旋,从径向进 入叶轮,即叫=90°。于是,泵的理论压头 H =uc cosaz (2-15) 8 流量对理论压头的影响由图2-5可知: C2 cos a2 =u2 -W2 Cos B2 (2-16) 由式(2-7)得 W2= 9. (2-17) 2mb sin B A sin B 将上两式代入式(2-15),可得泵的理论压头H和泵的流量之间的关系为 H,=生-q.cgB, (2-18) 8 A8 上式表示不同形状的叶片在叶轮尺寸和转速一定时,泵的理论压头和流量的关系。这个关系 是离心泵的主要特征

西北大学化工原理电子教案 离心泵的理论压头 若以静止物体为参照系,具有径向运动的旋转流体所具有的机械能应是 势能 以绝对速度计的动能 g c 2 和 2 。离心泵叶轮对单位重量流体所提供的能量等于流体 在进、出口截面的总机械能之差,即 (2-12) 将式(2-11) P ρg P2− P1 代入上式,可得离心泵的理论压头为 g cc g wwuu 222 −− g HT 222 2 1 2 2 2 1212 − ++= (2-13) 以上两式表明,离心泵是以势能和动能两种形式向流体提供能量。对于通常的具有后弯 叶片的叶轮, g uucc 2222 −− g 22 1212 < ,而且w1 < w2,其中势能部分将占更大的比例。 将式(2-5)、(2-6)代入上式得 g cu coscucos 2 HT 2 α − α1112 = (2-14) 由上式可以看出,为得到较大的压头,在离心泵设计时,通常使液体不产生预旋,从径向进 入叶轮,即α1 = 90o 。于是,泵的理论压头 g cu cos 22 HT α 2 = (2-15) 量对理论压头的影响 由图 2-5 可知: 22 流 α 2 β 22 = ucosc − cosw (2-16) 由式(2-7)得 22222 2 2 βπ sinA β q sinbr q w v v = = (2-17) 将上两式代入式(2-15),可得泵的理论压头HT和泵的流量之间的关系为 2 2 2 2 2 ctgq β gAg HT −= v (2-18) 上式表示不同形状的叶片在叶轮尺寸和转速一定时,泵的理论压头和流量的关系。这个关系 uu 是离心泵的主要特征。 g cc g 2 2 1 2 2 − + ρ HT = 5

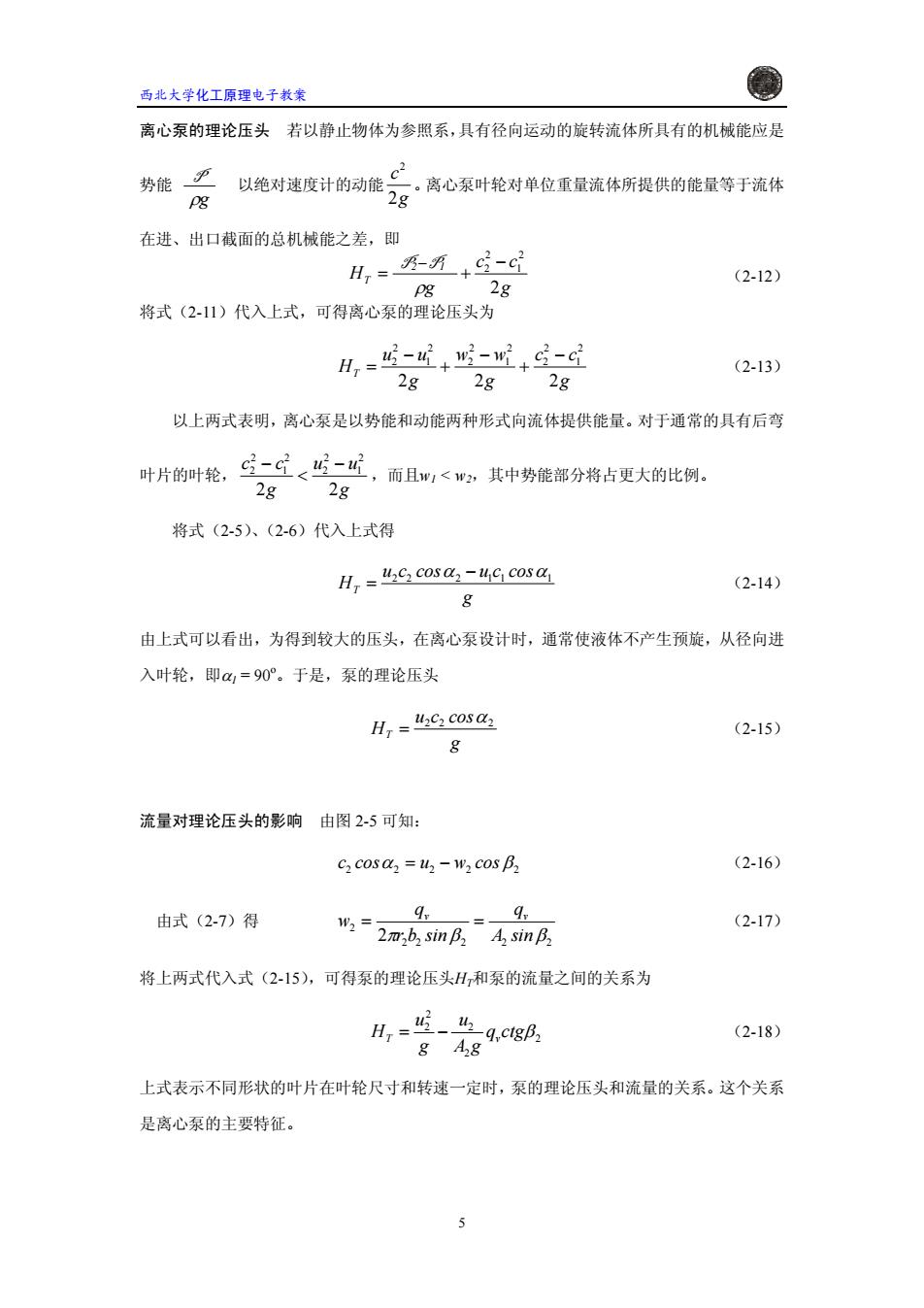

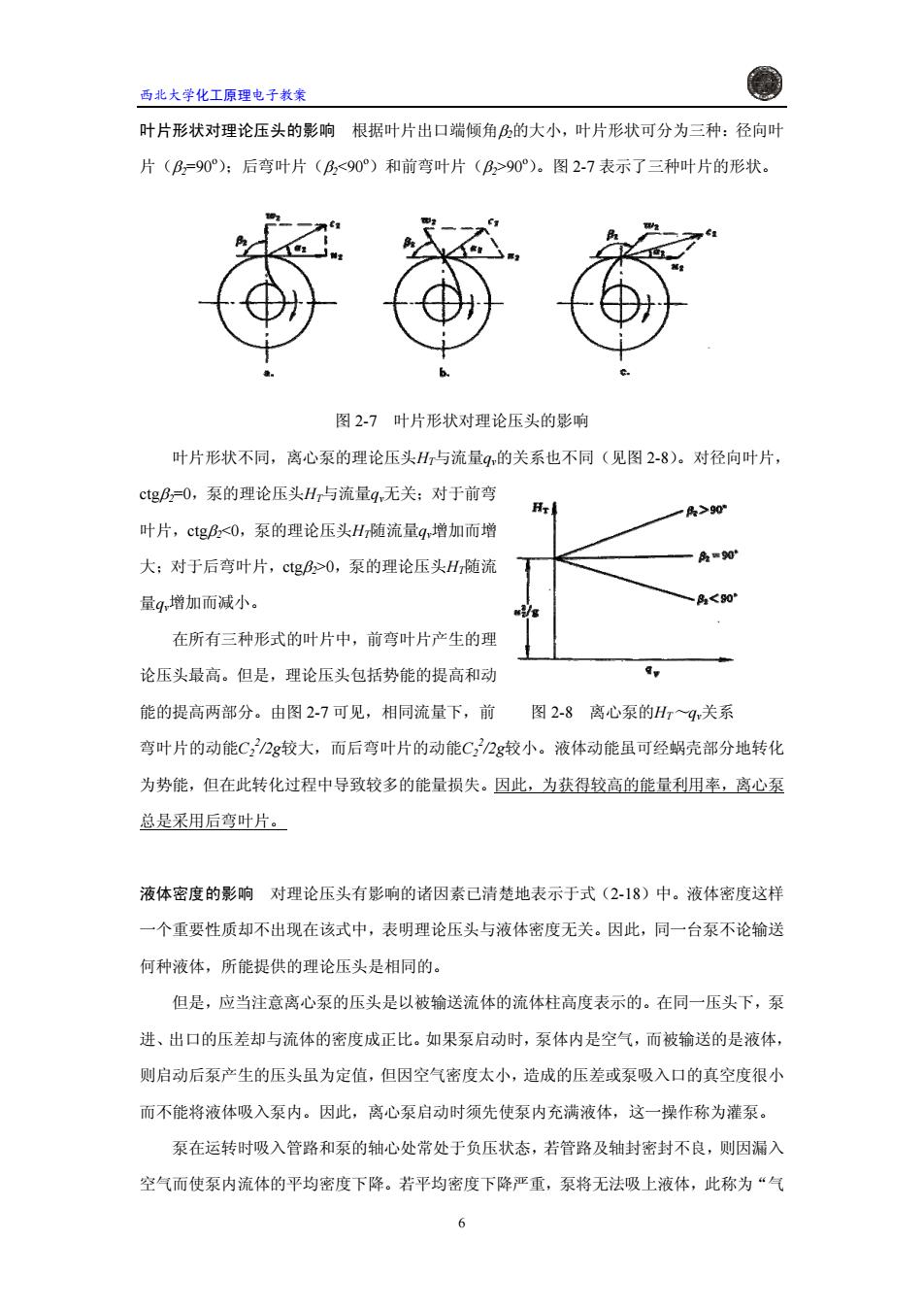

西北大学化工原理电子教案 叶片形状对理论压头的影响根据叶片出口端倾角B的大小,叶片形状可分为三种:径向叶 片(B=90):后弯叶片(B90)。图2-7表示了三种叶片的形状。 图27叶片形状对理论压头的影响 叶片形状不同,离心泵的理论压头H与流量q,的关系也不同(见图2-8)。对径向叶片, ctgP=O,泵的理论压头H与流量g,无关;对于前弯 民>90 叶片,ctg20,泵的理论压头H随流 岛s90 量q,增加而减小。 g1<01 在所有三种形式的叶片中,前弯叶片产生的理 论压头最高。但是,理论压头包括势能的提高和动 能的提高两部分。由图2-7可见,相同流量下,前 图2-8离心泵的Hr~q关系 弯叶片的动能C2'2g较大,而后弯叶片的动能C22g较小。液体动能虽可经蜗壳部分地转化 为势能,但在此转化过程中导致较多的能量损失。因此,为获得较高的能量利用率,离心泵 总是采用后弯叶片。 液体密度的影响对理论压头有影响的诸因素己清楚地表示于式(2-18)中。液体密度这样 一个重要性质却不出现在该式中,表明理论压头与液体密度无关。因此,同一台泵不论输送 何种液体,所能提供的理论压头是相同的。 但是,应当注意离心泵的压头是以被输送流体的流体柱高度表示的。在同一压头下,泵 进、出口的压差却与流体的密度成正比。如果泵启动时,泵体内是空气,而被输送的是液体, 则启动后泵产生的压头虽为定值,但因空气密度太小,造成的压差或泵吸入口的真空度很小 而不能将液体吸入泵内。因此,离心泵启动时须先使泵内充满液体,这一操作称为灌泵。 泵在运转时吸入管路和泵的轴心处常处于负压状态,若管路及轴封密封不良,则因漏入 空气而使泵内流体的平均密度下降。若平均密度下降严重,泵将无法吸上液体,此称为“气 6

西北大学化工原理电子教案 叶片形状对理论压头的影响 根据叶片出口端倾角β2的大小,叶片形状可分为三种:径向叶 叶片形状不同,离心泵 见图 2-8)。对径向叶片, ctgβ 的叶片中,前弯叶片产生的理 论压 较小 转化 片(β2=90o );后弯叶片(β290o )。图 2-7 表示了三种叶片的形状。 图 2-7 叶片形状对理论压头的影响 的理论压头HT与流量qv的关系也不同( 2=0,泵的理论压头HT与流量qv无关;对于前弯 叶片,ctgβ20,泵的理论压头HT随流 量qv增加而减小。 在所有三种形式 头最高。但是,理论压头包括势能的提高和动 能的提高两部分。由图 2-7 可见,相同流量下,前 弯叶片的动能C 图 2-8 离心泵的HT~qv关系 2 2 /2g较大,而后弯叶片的动能C2 2 /2g 。液体动能虽可经蜗壳部分地 为势能,但在此转化过程中导致较多的能量损失。因此,为获得较高的能量利用率,离心泵 总是采用后弯叶片。 液体密度的影响 对理论压头有影响的诸因素已清楚地表示于式(2-18)中。液体密度这样 流体的流体柱高度表示的。在同一压头下,泵 进、 空气 一个重要性质却不出现在该式中,表明理论压头与液体密度无关。因此,同一台泵不论输送 何种液体,所能提供的理论压头是相同的。 但是,应当注意离心泵的压头是以被输送 出口的压差却与流体的密度成正比。如果泵启动时,泵体内是空气,而被输送的是液体, 则启动后泵产生的压头虽为定值,但因空气密度太小,造成的压差或泵吸入口的真空度很小 而不能将液体吸入泵内。因此,离心泵启动时须先使泵内充满液体,这一操作称为灌泵。 泵在运转时吸入管路和泵的轴心处常处于负压状态,若管路及轴封密封不良,则因漏入 而使泵内流体的平均密度下降。若平均密度下降严重,泵将无法吸上液体,此称为“气 6

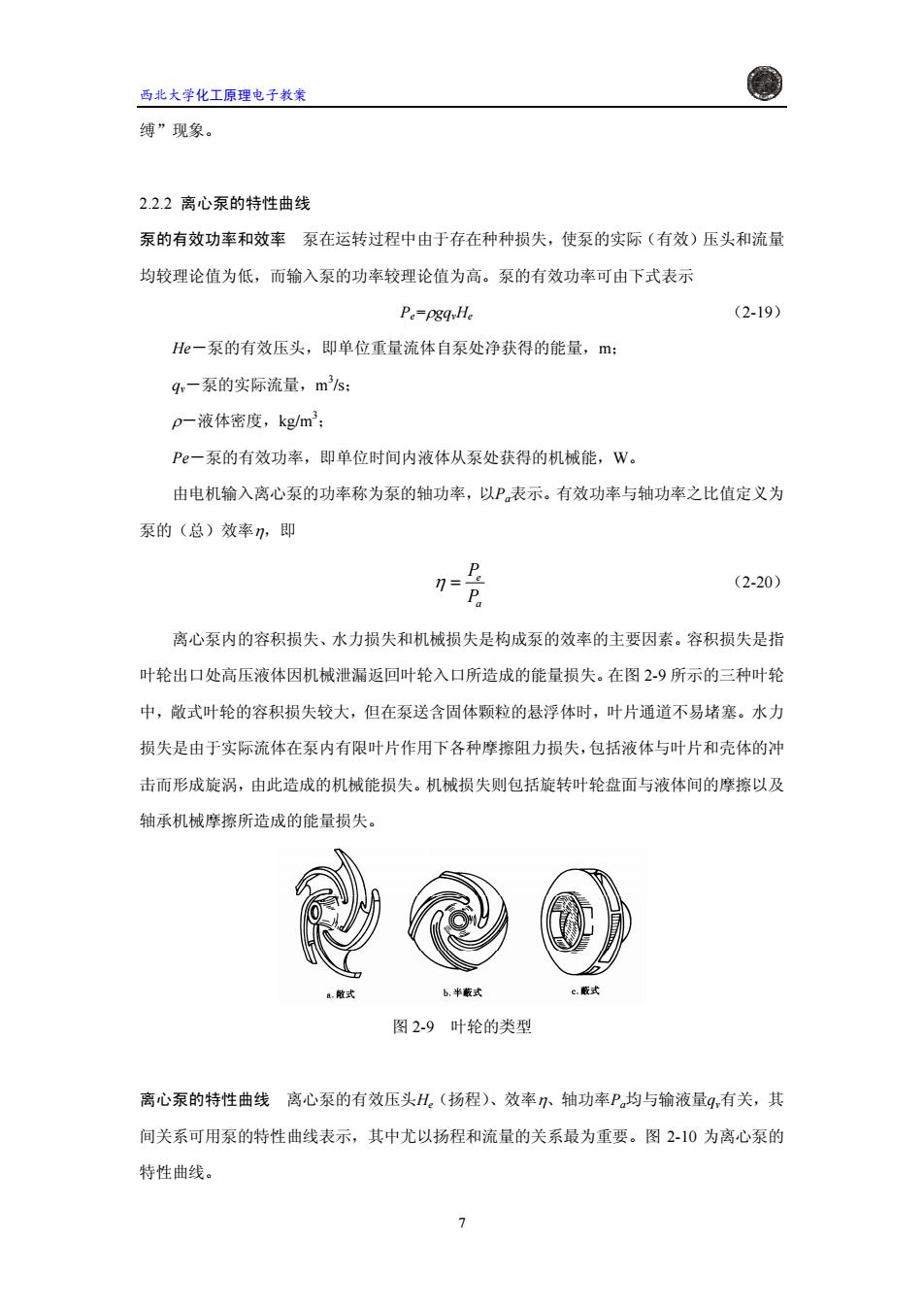

西北大学化工原理电子教案 缚”现象。 2.2.2离心泵的特性曲线 泵的有效功率和效率泵在运转过程中由于存在种种损失,使泵的实际(有效)压头和流量 均较理论值为低,而输入泵的功率较理论值为高。泵的有效功率可由下式表示 Pe=pgq He (2-19) H一泵的有效压头,即单位重量流体自泵处净获得的能量,m: 9一泵的实际流量,m3s p一液体密度,kgm3: P一泵的有效功率,即单位时间内液体从泵处获得的机械能,W。 由电机输入离心泵的功率称为泵的轴功率,以P表示。有效功率与轴功率之比值定义为 泵的(总)效率,即 7= (2-20) 离心泵内的容积损失、水力损失和机械损失是构成泵的效率的主要因素。容积损失是指 叶轮出口处高压液体因机械泄漏返回叶轮入口所造成的能量损失。在图2-9所示的三种叶轮 中,敞式叶轮的容积损失较大,但在泵送含固体颗粒的悬浮体时,叶片通道不易堵塞。水力 损失是由于实际流体在泵内有限叶片作用下各种摩擦阻力损失,包括液体与叶片和壳体的冲 击而形成旋涡,由此造成的机械能损失。机械损失则包括旋转叶轮盘面与液体间的摩擦以及 轴承机械摩擦所造成的能量损失。 b.半散式 图2-9叶轮的类型 离心泵的特性曲线离心泵的有效压头H。(扬程)、效率、轴功率P均与输液量q,有关,其 间关系可用泵的特性曲线表示,其中尤以扬程和流量的关系最为重要。图2-10为离心泵的 特性曲线

西北大学化工原理电子教案 缚”现象。 2.2.2 离心泵的特性曲线 在运转过程中由于存在种种损失,使泵的实际(有效)压头和流量 (2-19) He-泵的有效压头,即单位重量 位时间内液体从泵处获得的机械能,W。 功率之比值定义为 泵的 泵的有效功率和效率 泵 均较理论值为低,而输入泵的功率较理论值为高。泵的有效功率可由下式表示 Pe=ρgqvHe 流体自泵处净获得的能量,m; qv-泵的实际流量,m 3 /s; ρ-液体密度,kg/m3 ; Pe-泵的有效功率,即单 由电机输入离心泵的功率称为泵的轴功率,以Pa表示。有效功率与轴 (总)效率η,即 a e P P η = (2-20) 离心泵内的容积损失、水力损失和机械损失是构成泵的效率的主要因素。容积损失是指 叶轮出口处高压液体因机械泄漏返回叶轮入口所造成的能量损失。在图 2-9 所示的三种叶轮 中,敞式叶轮的容积损失较大,但在泵送含固体颗粒的悬浮体时,叶片通道不易堵塞。水力 损失是由于实际流体在泵内有限叶片作用下各种摩擦阻力损失,包括液体与叶片和壳体的冲 击而形成旋涡,由此造成的机械能损失。机械损失则包括旋转叶轮盘面与液体间的摩擦以及 轴承机械摩擦所造成的能量损失。 图 2-9 叶轮的类型 离心泵的特性曲线 离心泵的有效压头He(扬程)、效率η、轴功率Pa均与输液量qv有关,其 间关系可用泵的特性曲线表示,其中尤以扬程和流量的关系最为重要。图 2-10 为离心泵的 特性曲线。 7

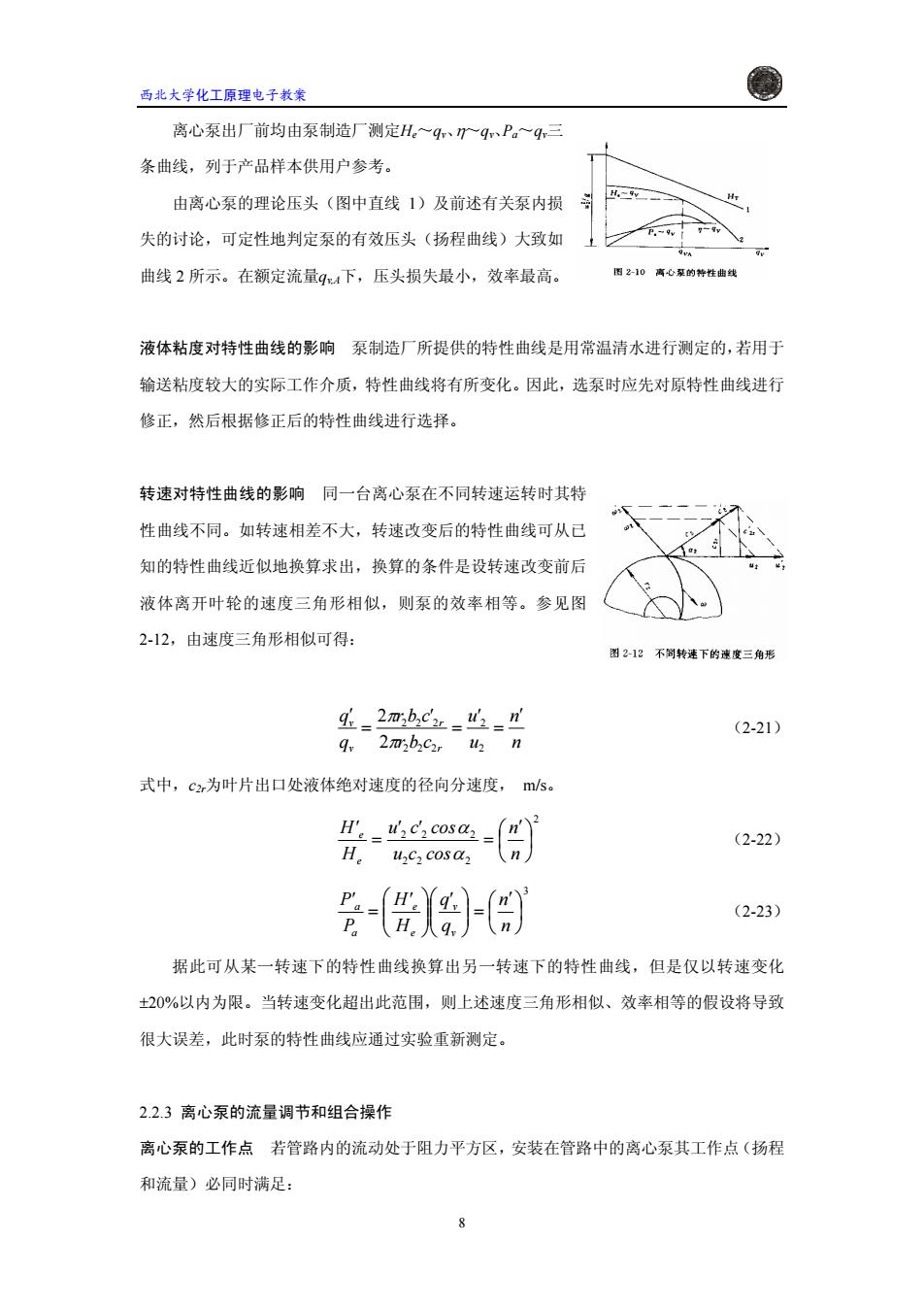

西北大学化工原理电子教案 离心泵出厂前均由泵制造厂测定He~qw、q、P。~q三 条曲线,列于产品样本供用户参考。 由离心泵的理论压头(图中直线1)及前述有关泵内损 H.~Gv H 失的讨论,可定性地判定泵的有效压头(扬程曲线)大致如 P.-9v 曲线2所示。在额定流量94下,压头损失最小,效率最高。 图2-10离心泵的特性曲线 液体粘度对特性曲线的影响泵制造厂所提供的特性曲线是用常温清水进行测定的,若用于 输送粘度较大的实际工作介质,特性曲线将有所变化。因此,选泵时应先对原特性曲线进行 修正,然后根据修正后的特性曲线进行选择。 转速对特性曲线的影响同一台离心泵在不同转速运转时其特 性曲线不同。如转速相差不大,转速改变后的特性曲线可从己 知的特性曲线近似地换算求出,换算的条件是设转速改变前后 液体离开叶轮的速度三角形相似,则泵的效率相等。参见图 2-12,由速度三角形相似可得: ☒212不同转速下的速度三角形 4_2πbCr==” (2-21) qy 2wbaczr u n 式中,c2,为叶片出口处液体绝对速度的径向分速度,m/s。 H'uac,cosa (2-22) H。u2C2C0s2 (2-23) 据此可从某一转速下的特性曲线换算出另一转速下的特性曲线,但是仅以转速变化 ±20%以内为限。当转速变化超出此范围,则上述速度三角形相似、效率相等的假设将导致 很大误差,此时泵的特性曲线应通过实验重新测定。 2.2.3离心泵的流量调节和组合操作 离心泵的工作点若管路内的流动处于阻力平方区,安装在管路中的离心泵其工作点(扬程 和流量)必同时满足:

西北大学化工原理电子教案 离心泵出厂前均由泵制造厂测定He~qv、η~qv、Pa~qv三 条曲 及前述有关泵内损 失的 体粘度对特性曲线的影响 泵制造厂所提供的特性曲线是用常温清水进行测定的,若用于 速对特性曲线的影响 同一台离心泵在不同转速运转时其特 线,列于产品样本供用户参考。 由离心泵的理论压头(图中直线 1) 讨论,可定性地判定泵的有效压头(扬程曲线)大致如 曲线 2 所示。在额定流量qv,A下,压头损失最小,效率最高。 液 输送粘度较大的实际工作介质,特性曲线将有所变化。因此,选泵时应先对原特性曲线进行 修正,然后根据修正后的特性曲线进行选择。 转 性曲线不同。如转速相差不大,转速改变后的特性曲线可从已 知的特性曲线近似地换算求出,换算的条件是设转速改变前后 液体离开叶轮的速度三角形相似,则泵的效率相等。参见图 2-12,由速度三角形相似可得: n n u 'u cbr 'cbr q q r r v v ′ = == ′ 2 2 222 222 2 2 π π (2-21) 式中,c2r为叶片出口处液体绝对速度的径向分速度, m/s。 2 α ncos'c'u'H ′⎞⎛ 222 222 ⎟ ⎠ ⎜ ⎝ = = coscuH n e e α (2-22) 3 ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ′ =⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ = n n q 'q H 'H P 'P v v e e a a (2-23) 据此可从某一转速下的特性曲线换算出另一转速下的特性曲线,但是仅以转速变化 ±20% .2.3 离心泵的流量调节和组合操作 于阻力平方区,安装在管路中的离心泵其工作点(扬程 以内为限。当转速变化超出此范围,则上述速度三角形相似、效率相等的假设将导致 很大误差,此时泵的特性曲线应通过实验重新测定。 2 离心泵的工作点 若管路内的流动处 和流量)必同时满足: 8

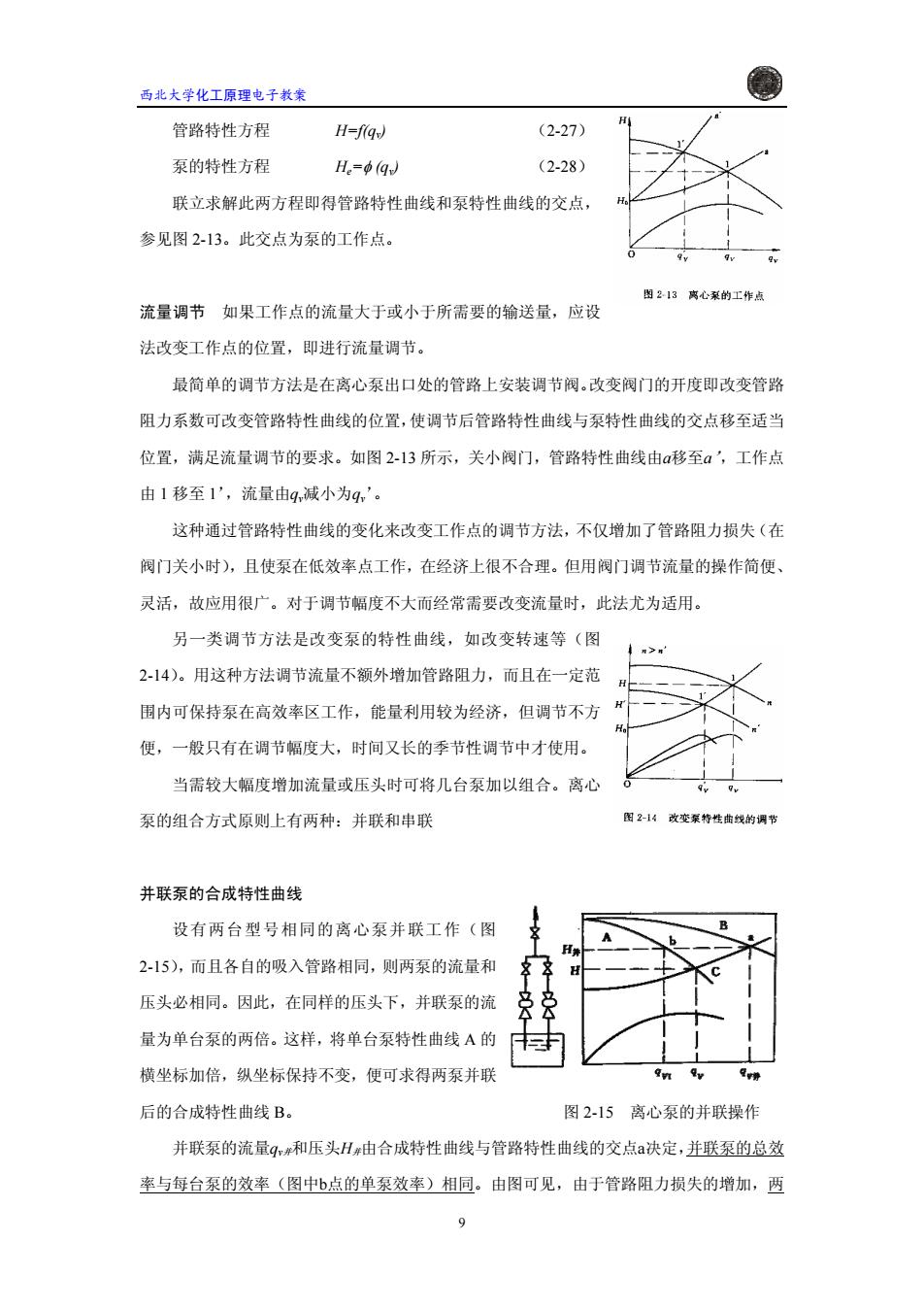

西北大学化工原理电子教案 管路特性方程 H=f(qv) (2-27) 泵的特性方程 H=(qv (2-28) 联立求解此两方程即得管路特性曲线和泵特性曲线的交点, 参见图2-13。此交点为泵的工作点。 图213离心慕的工作点 流量调节如果工作点的流量大于或小于所需要的输送量,应设 法改变工作点的位置,即进行流量调节。 最简单的调节方法是在离心泵出口处的管路上安装调节阀。改变阀门的开度即改变管路 阻力系数可改变管路特性曲线的位置,使调节后管路特性曲线与泵特性曲线的交点移至适当 位置,满足流量调节的要求。如图2-13所示,关小阀门,管路特性曲线由a移至a’,工作点 由1移至1',流量由q,减小为q,’。 这种通过管路特性曲线的变化来改变工作点的调节方法,不仅增加了管路阻力损失(在 阀门关小时),且使泵在低效率点工作,在经济上很不合理。但用阀门调节流量的操作简便、 灵活,故应用很广。对于调节幅度不大而经常需要改变流量时,此法尤为适用。 另一类调节方法是改变泵的特性曲线,如改变转速等(图 n> 2-14)。用这种方法调节流量不额外增加管路阻力,而且在一定范 围内可保持泵在高效率区工作,能量利用较为经济,但调节不方 H 便,一般只有在调节幅度大,时间又长的季节性调节中才使用。 当需较大幅度增加流量或压头时可将几台泵加以组合。离心 泵的组合方式原则上有两种:并联和串联 图2-14攻变泵特性曲线的调节 并联泵的合成特性曲线 设有两台型号相同的离心泵并联工作(图 2-15),而且各自的吸入管路相同,则两泵的流量和 压头必相同。因此,在同样的压头下,并联泵的流 量为单台泵的两倍。这样,将单台泵特性曲线A的 横坐标加倍,纵坐标保持不变,便可求得两泵并联 后的合成特性曲线B。 图2-15离心泵的并联操作 并联泵的流量g,#和压头H#由合成特性曲线与管路特性曲线的交点a决定,并联泵的总效 率与每台泵的效率(图中b点的单泵效率)相同。由图可见,由于管路阻力损失的增加,两

西北大学化工原理电子教案 管路特性方程 H=f(qv) (2-27) 参见 流量调节 如果工作点的流量大于或小于所需要的输送量,应设 管路上安装调节阀。改变阀门的开度即改变管路 阻力 改变工作点的调节方法,不仅增加了管路阻力损失(在 阀门 2-14 泵的 联泵的合成特性曲线 离心泵并联工作(图 2-15 泵的特性方程 He=φ (qv) (2-28) 联立求解此两方程即得管路特性曲线和泵特性曲线的交点, 图 2-13。此交点为泵的工作点。 法改变工作点的位置,即进行流量调节。 最简单的调节方法是在离心泵出口处的 系数可改变管路特性曲线的位置,使调节后管路特性曲线与泵特性曲线的交点移至适当 位置,满足流量调节的要求。如图 2-13 所示,关小阀门,管路特性曲线由a移至a’,工作点 由 1 移至 1’,流量由qv减小为qv’。 这种通过管路特性曲线的变化来 关小时),且使泵在低效率点工作,在经济上很不合理。但用阀门调节流量的操作简便、 灵活,故应用很广。对于调节幅度不大而经常需要改变流量时,此法尤为适用。 另一类调节方法是改变泵的特性曲线,如改变转速等(图 )。用这种方法调节流量不额外增加管路阻力,而且在一定范 围内可保持泵在高效率区工作,能量利用较为经济,但调节不方 便,一般只有在调节幅度大,时间又长的季节性调节中才使用。 当需较大幅度增加流量或压头时可将几台泵加以组合。离心 组合方式原则上有两种:并联和串联 并 设有两台型号相同的 ),而且各自的吸入管路相同,则两泵的流量和 压头必相同。因此,在同样的压头下,并联泵的流 量为单台泵的两倍。这样,将单台泵特性曲线 A 的 横坐标加倍,纵坐标保持不变,便可求得两泵并联 后的合成特性曲线 B。 并联泵的流量q 图 2-15 离心泵的并联操作 v并和压头H并由合成特性曲线与管路特性曲线的交点a决定,并联泵的总效 率与每台泵的效率(图中b点的单泵效率)相同。由图可见,由于管路阻力损失的增加,两 9

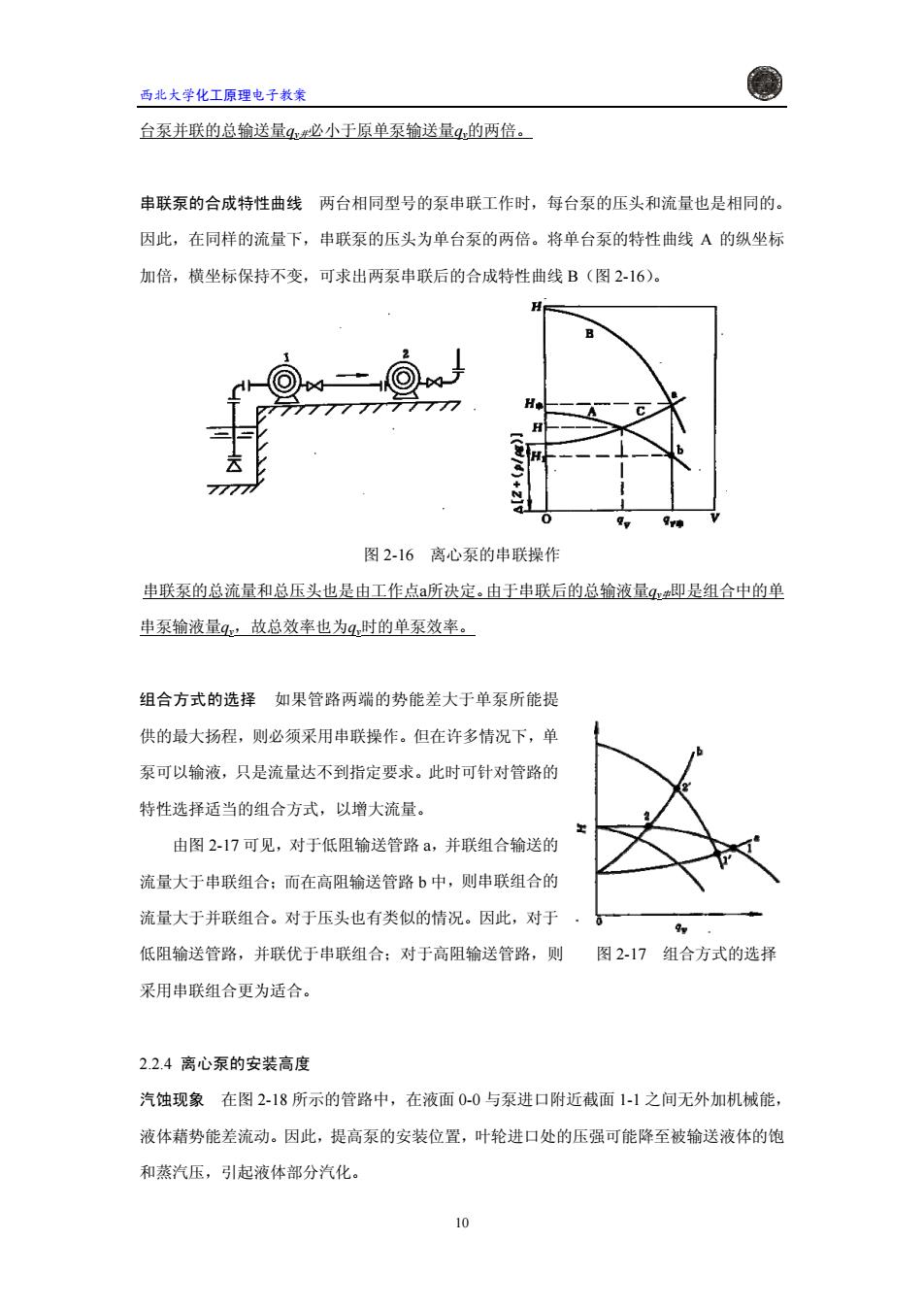

西北大学化工原理电子教案 台泵并联的总输送量4必小于原单泵输送量q的两倍。 串联泵的合成特性曲线两台相同型号的泵串联工作时,每台泵的压头和流量也是相同的。 因此,在同样的流量下,串联泵的压头为单台泵的两倍。将单台泵的特性曲线A的纵坐标 加倍,横坐标保持不变,可求出两泵串联后的合成特性曲线B(图2-16)。 H 图2-16离心泵的串联操作 串联泵的总流量和总压头也是由工作点所决定。由于串联后的总输液量q,即是组合中的单 串泵输液量q,故总效率也为q,时的单泵效率。 组合方式的选择如果管路两端的势能差大于单泵所能提 供的最大扬程,则必须采用串联操作。但在许多情况下,单 泵可以输液,只是流量达不到指定要求。此时可针对管路的 特性选择适当的组合方式,以增大流量。 由图2-17可见,对于低阻输送管路a,并联组合输送的 流量大于串联组合:而在高阻输送管路b中,则串联组合的 流量大于并联组合。对于压头也有类似的情况。因此,对于 低阻输送管路,并联优于串联组合:对于高阻输送管路,则图217组合方式的选择 采用串联组合更为适合。 2.2.4离心泵的安装高度 汽蚀现象在图2-18所示的管路中,在液面0-0与泵进口附近截面1-1之间无外加机械能, 液体藉势能差流动。因此,提高泵的安装位置,叶轮进口处的压强可能降至被输送液体的饱 和蒸汽压,引起液体部分汽化。 10

西北大学化工原理电子教案 台泵并联的总输送量qv并必小于原单泵输送量qv的两倍。 串联泵的合成特性曲线 两台相同型号的泵串联工作时,每台泵的压头和流量也是相同的。 因此,在同样的流量下,串联泵的压头为单台泵的两倍。将单台泵的特性曲线 A 的纵坐标 加倍,横坐标保持不变,可求出两泵串联后的合成特性曲线 B(图 2-16)。 图 2-16 离心泵的串联操作 串联泵的总流量和总压头也是由工作点a所决定。由于串联后的总输液量qv串即是组合中的单 串泵输液量qv,故总效率也为qv时的单泵效率。 组合方式的选择 如果管路两端的势能差大于单泵所能提 供的最大扬程,则必须采用串联操作。但在许多情况下,单 ,则串联组合的 流量 .2.4 管路中,在液面 0-0 与泵进口附近截面 1-1 之间无外加机械能, 体藉势能差流动。因此,提高泵的安装位置,叶轮进口处的压强可能降至被输送液体的饱 汽化。 泵可以输液,只是流量达不到指定要求。此时可针对管路的 特性选择适当的组合方式,以增大流量。 由图 2-17 可见,对于低阻输送管路 a,并联组合输送的 流量大于串联组合;而在高阻输送管路 b 中 大于并联组合。对于压头也有类似的情况。因此,对于 低阻输送管路,并联优于串联组合;对于高阻输送管路,则 采用串联组合更为适合。 2 离心泵的安装高度 图 2-17 组合方式的选择 汽蚀现象 在图 2-18 所示的 液 和蒸汽压,引起液体部分 10