历南天通大学 Southwest Jiaotong University 制药工艺学-生物制药工艺 青霉素发酵生产工艺

制药工艺学---生物制药工艺 青霉素发酵生产工艺

历有氕通大学 Southwest Jiaotong Unlversity 青霉素发酵生产工艺 3.1概述-青霉素理化性质 3.2青霉素生物合成途径 3.3青霉素生产菌种 3.4青霉素发酵工艺过程 3.5青霉素分离纯化工艺 2

青霉素发酵生产工艺 v3.1 概述-青霉素理化性质 v3.2 青霉素生物合成途径 v3.3 青霉素生产菌种 v3.4 青霉素发酵工艺过程 v3.5 青霉素分离纯化工艺 2

西有文通大学 Southwest Jiaotong University 1、消毒、杀菌和灭菌有何区别? 2、发酵车间和种子接种间通常分别消毒灭菌采用什么方法?紫外线还是 新洁尔灭? 3、发酵罐灭菌采用什么灭菌方式?为什么大型发酵工厂通常紧靠或自备 有火力发电厂? 4、发酵车间需要配备哪些辅助设施? 5、空气过滤灭菌的原理和工艺过程主要分为哪几个部分?

1、消毒、杀菌和灭菌有何区别? 2、发酵车间和种子接种间通常分别消毒灭菌采用什么方法?紫外线还是 新洁尔灭? 3、发酵罐灭菌采用什么灭菌方式?为什么大型发酵工厂通常紧靠或自备 有火力发电厂? 4、发酵车间需要配备哪些辅助设施? 5、空气过滤灭菌的原理和工艺过程主要分为哪几个部分? •3

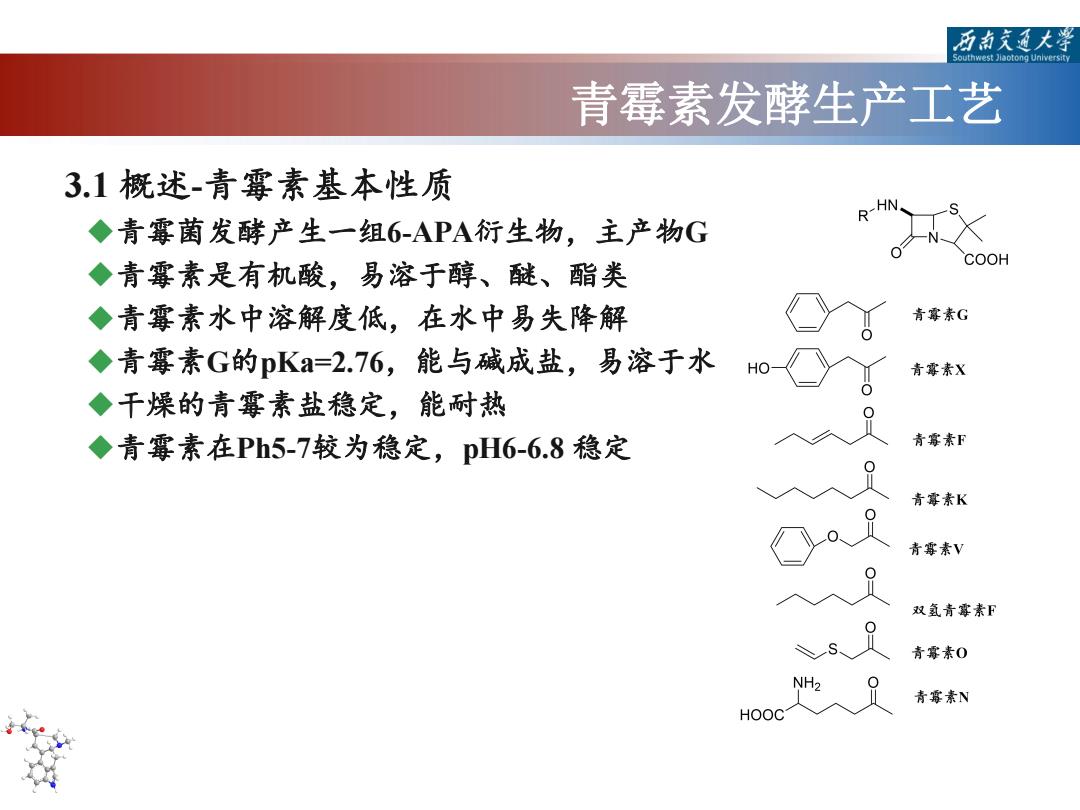

五有气通大学 Southwest Jiaotong Unlversity 青霉素发酵生产工艺 3.1概述-青霉素基本性质 R-HN. ◆青霉菌发酵产生一组6-APA衍生物,主产物G COOH ◆青霉素是有机酸,易溶于醇、醚、酯类 ◆青霉素水中溶解度低,在水中易失降解 青露素G ◆青霉素G的pKa=2.76,能与碱成盐,易溶于水 HO〈 青零素X ◆干燥的青霉素盐稳定,能耐热 ◆青霉素在Ph5-7较为稳定,pH6-6.8稳定 青算素F 青霉素K 青霉素V 双氢青霉素F 青雾素0 青露素N

青霉素发酵生产工艺 3.1 概述-青霉素基本性质 u青霉菌发酵产生一组6-APA衍生物,主产物G u青霉素是有机酸,易溶于醇、醚、酯类 u青霉素水中溶解度低,在水中易失降解 u青霉素G的pKa=2.76,能与碱成盐,易溶于水 u干燥的青霉素盐稳定,能耐热 u青霉素在Ph5-7较为稳定,pH6-6.8 稳定

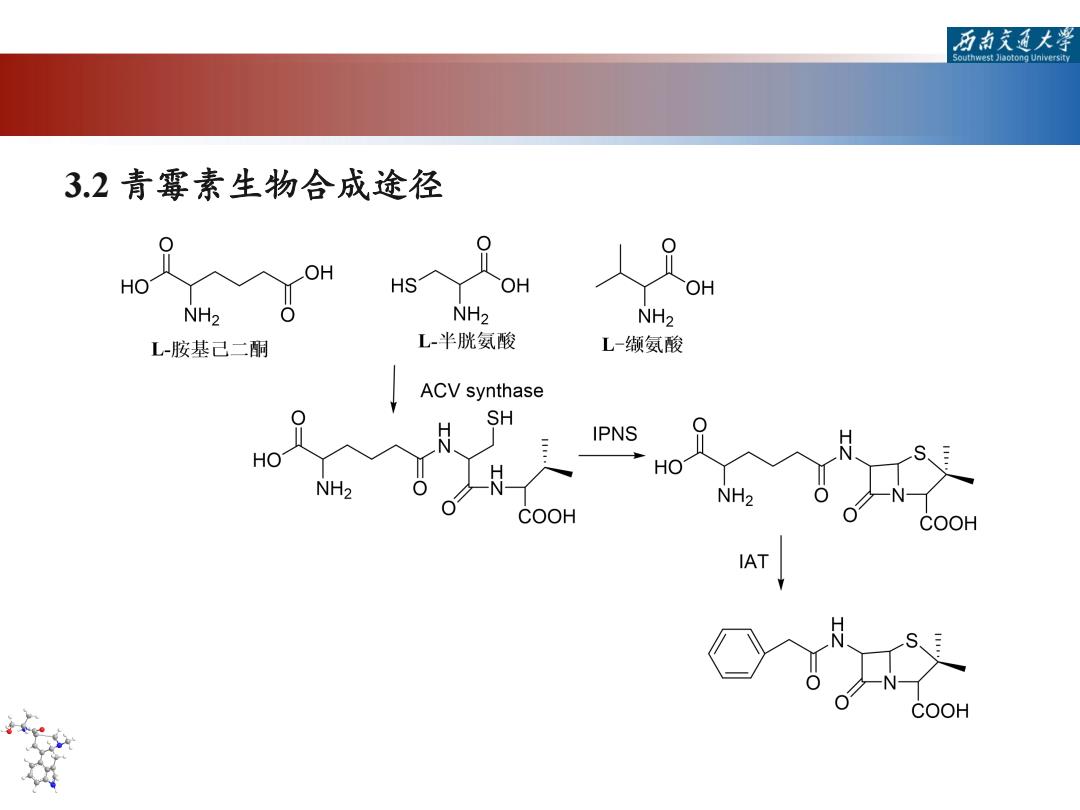

历南克通大学 Southwest Jiaotong Unlversity 3.2青霉素生物合成途径 OH HO HS OH OH NH2 NH2 NH2 L-胺基己二酮 L-半胱氨酸 L一缬氨酸 ACV synthase SH IPNS HO HO NH2 NH2 COOH COOH 1A7 COOH

3.2 青霉素生物合成途径

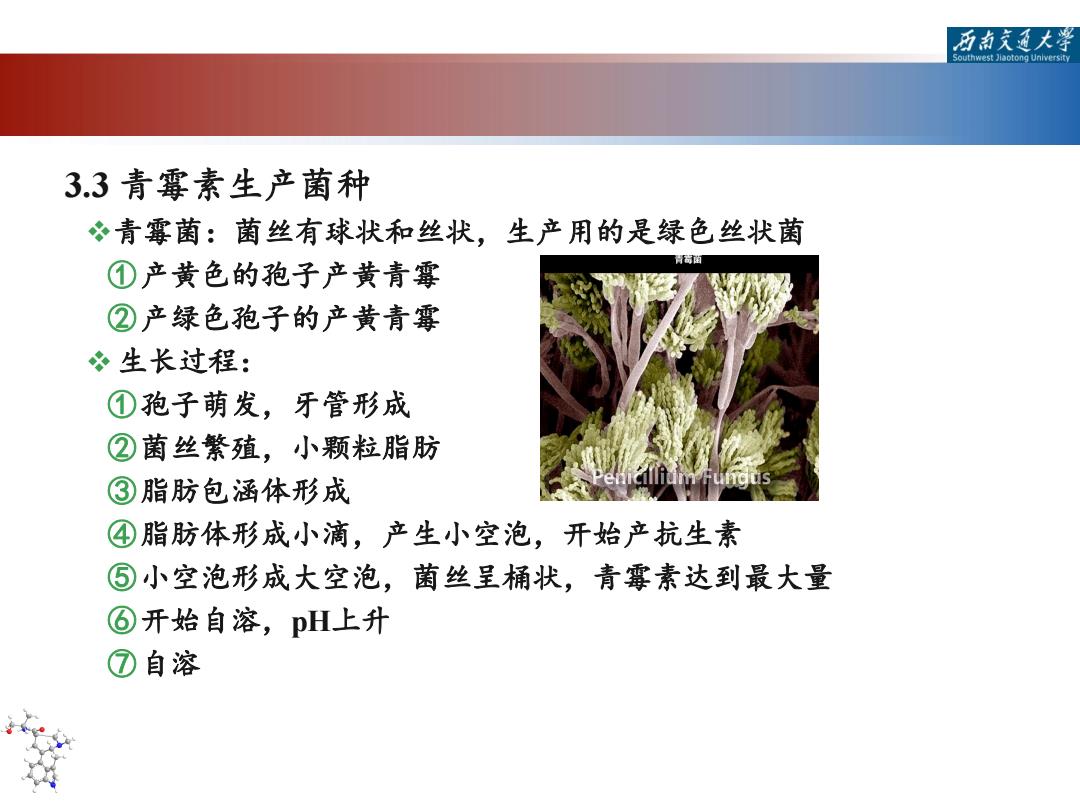

历有文通大学 Southwest Jiaotong University 3.3青霉素生产菌种 青霉菌:菌丝有球状和丝状,生产用的是绿色丝状菌 青寄菌 ①产黄色的孢子产黄青霉 ②产绿色孢子的产黄青霉 生长过程: ①孢子萌发,牙管形成 ②菌丝繁殖,小颗粒脂肪 ③脂肪包涵体形成 ④脂肪体形成小滴,产生小空泡,开始产抗生素 ⑤小空泡形成大空泡,菌丝呈桶状,青霉素达到最大量 ⑥开始自溶,pH上升 ⑦自溶

3.3 青霉素生产菌种 v青霉菌:菌丝有球状和丝状,生产用的是绿色丝状菌 ①产黄色的孢子产黄青霉 ②产绿色孢子的产黄青霉 v生长过程: ①孢子萌发,牙管形成 ②菌丝繁殖,小颗粒脂肪 ③脂肪包涵体形成 ④脂肪体形成小滴,产生小空泡,开始产抗生素 ⑤小空泡形成大空泡,菌丝呈桶状,青霉素达到最大量 ⑥开始自溶,pH上升 ⑦自溶

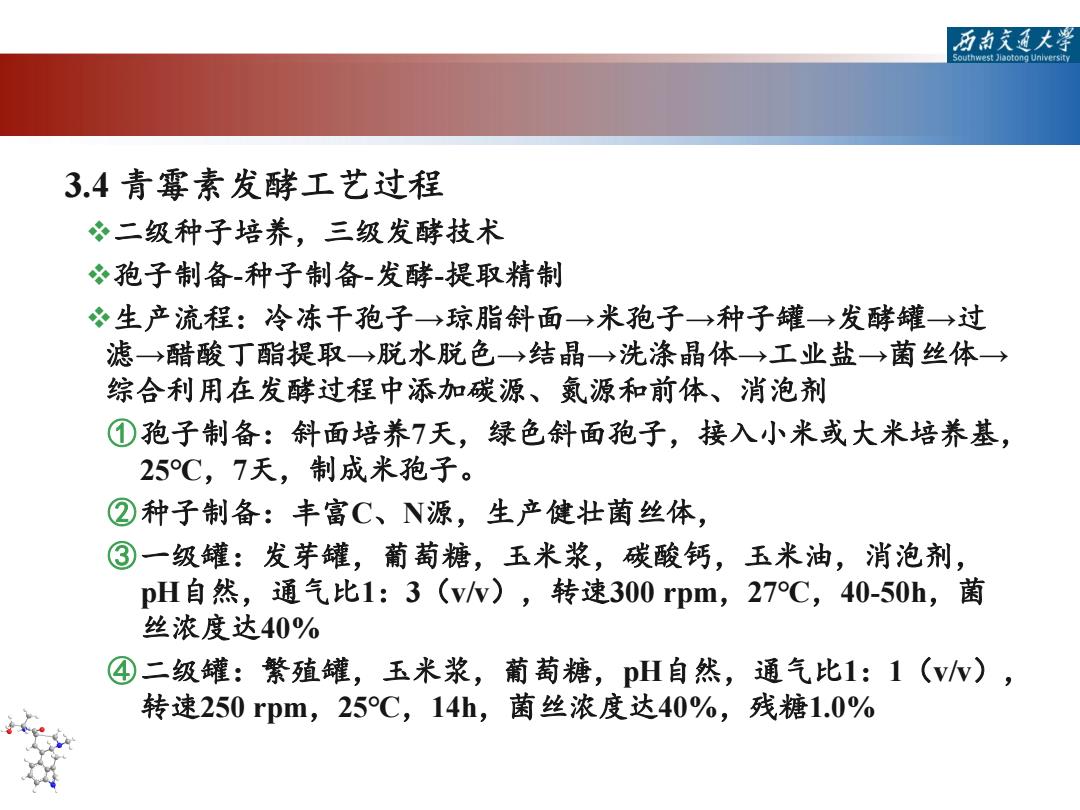

西有文通大学 Southwest Jiaotong University 3.4青霉素发酵工艺过程 。二级种子培养,三级发酵技术 孢子制备种子制备-发酵提取精制 生产流程:冷冻千孢子→琼脂斜面→米孢子→种子罐→发酵罐→过 滤→醋酸丁酯提取→脱水脱色→结晶→洗涤晶体→工业盐→菌丝体→ 综合利用在发酵过程中添加碳源、氨源和前体、消泡剂 ①孢子制备:斜面培养7天,绿色斜面孢子,接入小米或大米培养基, 25℃,7天,制成米孢子。 ②种子制备:丰富C、N源,生产健壮菌丝体, ③一级罐:发芽罐,葡萄糖,玉米浆,碳酸钙,玉米油,消泡剂, pH自然,通气比1:3(vw),转速300rpm,27C,40-50h,菌 丝浓度达40% ④二级罐:繁殖罐,玉米浆,葡萄糖,pH自然,通气比1:1(vW), 转速250rpm,25℃,14h,菌丝浓度达40%,残糖1.0%

3.4 青霉素发酵工艺过程 v二级种子培养,三级发酵技术 v孢子制备-种子制备-发酵-提取精制 v生产流程:冷冻干孢子→琼脂斜面→米孢子→种子罐→发酵罐→过 滤→醋酸丁酯提取→脱水脱色→结晶→洗涤晶体→工业盐→菌丝体→ 综合利用在发酵过程中添加碳源、氮源和前体、消泡剂 ①孢子制备:斜面培养7天,绿色斜面孢子,接入小米或大米培养基, 25℃,7天,制成米孢子。 ②种子制备:丰富C、N源,生产健壮菌丝体, ③一级罐:发芽罐,葡萄糖,玉米浆,碳酸钙,玉米油,消泡剂, pH自然,通气比1:3(v/v),转速300 rpm,27℃,40-50h,菌 丝浓度达40% ④二级罐:繁殖罐,玉米浆,葡萄糖,pH自然,通气比1:1(v/v), 转速250 rpm,25℃,14h,菌丝浓度达40%,残糖1.0%

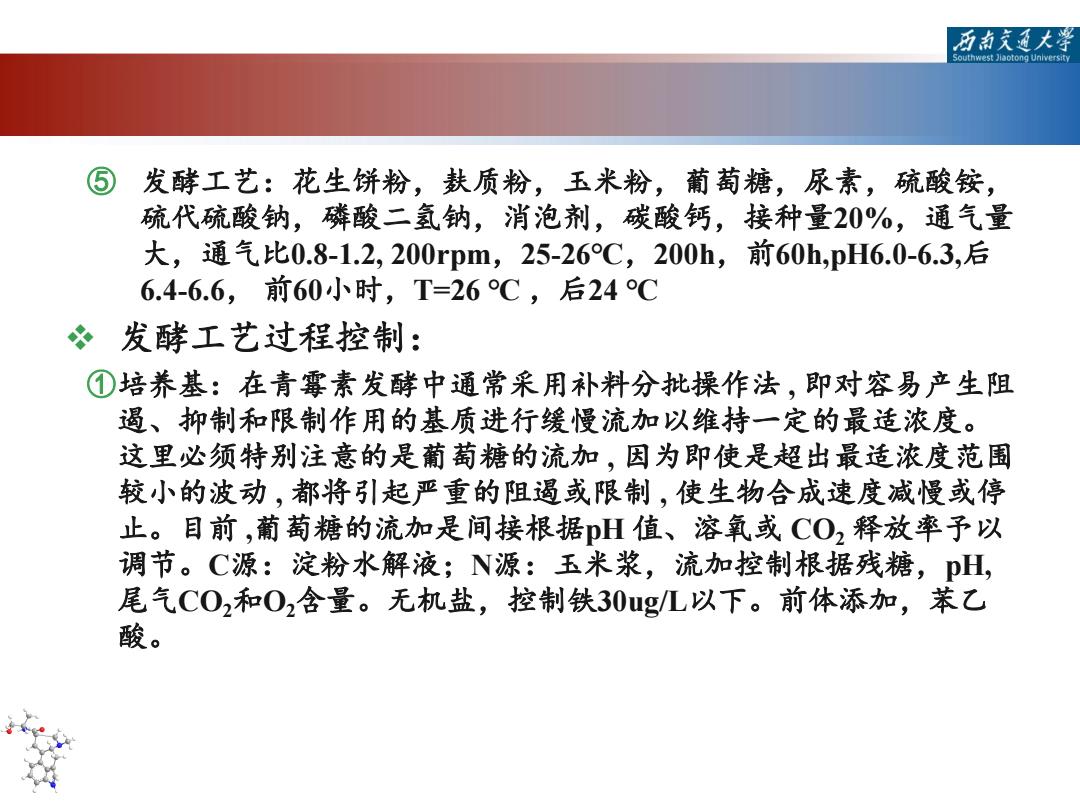

西有通大学 Southwest Jiaotong Unlversity 发酵工艺:花生饼粉,麸质粉,玉米粉,葡萄糖,尿素,硫酸铵, 硫代硫酸钠,磷酸二氢钠,消泡剂,碳酸钙,接种量20%,通气量 大,通气比0.8-1.2,200rpm,25-26°℃,200h,前60h,pH6.0-6.3,后 6.4-6.6,前60小时,T=26C,后24C 发酵工艺过程控制: ①培养基:在青霉素发酵中通常采用补料分批操作法,即对容易产生阻 遏、抑制和限制作用的基质进行缓慢流加以维持一定的最适浓度。 这里必须特别注意的是葡萄糖的流加,因为即使是超出最适浓度范围 较小的波动,都将引起严重的阻遏或限制,使生物合成速度减慢或停 止。目前,葡萄糖的流加是间接根据pH值、溶氧或CO2释放率予以 调节。C源:淀粉水解液;N源:玉米浆,流加控制根据残糖,pH, 尾气C02和02含量。无机盐,控制铁30ugL以下。前体添加,苯乙 酸

⑤ 发酵工艺:花生饼粉,麸质粉,玉米粉,葡萄糖,尿素,硫酸铵, 硫代硫酸钠,磷酸二氢钠,消泡剂,碳酸钙,接种量20%,通气量 大,通气比0.8-1.2, 200rpm,25-26℃,200h,前60h,pH6.0-6.3,后 6.4-6.6, 前60小时,T=26 ℃ ,后24 ℃ v 发酵工艺过程控制: ①培养基:在青霉素发酵中通常采用补料分批操作法 , 即对容易产生阻 遏、抑制和限制作用的基质进行缓慢流加以维持一定的最适浓度。 这里必须特别注意的是葡萄糖的流加 , 因为即使是超出最适浓度范围 较小的波动 , 都将引起严重的阻遏或限制 , 使生物合成速度减慢或停 止。目前 ,葡萄糖的流加是间接根据pH 值、溶氧或 CO2 释放率予以 调节。C源:淀粉水解液;N源:玉米浆,流加控制根据残糖,pH, 尾气CO2和O2含量。无机盐,控制铁30ug/L以下。前体添加,苯乙 酸

历有通大学 Southwest Jiaotong Unlversity ②温度:青霉素发酵的最适温度由于所选菌种差别不同而有所不同, 一般认为一般前期为25~26℃,后期为23℃,以减少后期发酵液中 青霉素的降解破坏。 a) 一般来说,接种后应适当提高培养温度,以利于孢子的萌发或 加快微生物的生长、繁殖。随着发酵液的温度逐渐上升,发酵 液的温度应该控制在微生物的最适生长温度;到主发酵旺盛阶 段温度的控制可比最适生长温度低些;到发酵的后期,温度出 现下降的趋势,直至发酵成熟即可放罐。 b) 工业发酵过程一般无须加热,因为释放的发酵热常常超过微生 物的最适生长温度,所以需要冷却阶段较多。通常是利用发酵 罐的热交换装置进行降温,冬季发酵时空气还需进行加热处理, 以便维持发酵的正常温度。 ③pH:青霉素发酵的最适pH值一般认为在6.5左右,有时也可以略 高或略低一些,但应尽量避免pH值超过7.0

②温度:青霉素发酵的最适温度由于所选菌种差别不同而有所不同, 一般认为一般前期为25~26℃,后期为23℃,以减少后期发酵液中 青霉素的降解破坏。 a) 一般来说,接种后应适当提高培养温度,以利于孢子的萌发或 加快微生物的生长、繁殖。随着发酵液的温度逐渐上升,发酵 液的温度应该控制在微生物的最适生长温度;到主发酵旺盛阶 段温度的控制可比最适生长温度低些;到发酵的后期,温度出 现下降的趋势,直至发酵成熟即可放罐。 b) 工业发酵过程一般无须加热,因为释放的发酵热常常超过微生 物的最适生长温度,所以需要冷却阶段较多。通常是利用发酵 罐的热交换装置进行降温,冬季发酵时空气还需进行加热处理, 以便维持发酵的正常温度。 ③pH:青霉素发酵的最适 pH 值一般认为在 6. 5 左右 , 有时也可以略 高或略低一些 , 但应尽量避免 pH 值超过7.0

五有文通大学 Southwest Jiaotong University 。在实际生产中,调节和控制H值的方法主要有以下几种: a)调节培养基的原始pH值 b)在发酵过程中加入弱酸或弱碱进行pH值调节,也可通过调整通风 量来控制pH值。 C)如果仅用酸或碱调节H值不能改善发酵情况时,进行补料是一个较 好的办法。 d采用生理酸性铵盐作为氨源时,可在培养液中加入碳酸钙来调节 pH值。但在操作上很容易引起染菌。因此,此方法应用不是太广。 ©)在发酵过程中根据pH值的变化可用流加氨水的方法来调节,同行又 可把氨水作为氮源供给。应采用少量多次的流加方法,最好采用自 动控制连续流加

v 在实际生产中,调节和控制pH值的方法主要有以下几种: a)调节培养基的原始pH值 b)在发酵过程中加入弱酸或弱碱进行pH值调节,也可通过调整通风 量来控制pH值。 c)如果仅用酸或碱调节pH值不能改善发酵情况时,进行补料是一个较 好的办法。 d)采用生理酸性铵盐作为氮源时,可在培养液中加入碳酸钙来调节 pH值。但在操作上很容易引起染菌。因此,此方法应用不是太广。 e)在发酵过程中根据pH值的变化可用流加氨水的方法来调节,同行又 可把氨水作为氮源供给。应采用少量多次的流加方法,最好采用自 动控制连续流加