第四章 微生物反应器操作

第四章 微生物反应器操作

主要内容 1、微生物反应器操作基础 2、分批操作 3、流加操作 4、连续操作

主要内容 1、微生物反应器操作基础 2、分批操作 3、流加操作 4、连续操作

4.1 微生物反应器操作基础 ◼ 微生物培养过程根据是否要求供氧,分为 厌氧和好氧培养 。 好氧培养可采用以下几种方法: (1)液体表面培养(如使用浅盘); (2)通风固态发酵; (3)通氧深层培养

4.1 微生物反应器操作基础 ◼ 微生物培养过程根据是否要求供氧,分为 厌氧和好氧培养 。 好氧培养可采用以下几种方法: (1)液体表面培养(如使用浅盘); (2)通风固态发酵; (3)通氧深层培养

深层培养 培养方式分类: ◼ 分批式操作(batch operation) ◼ 半分批式操作(semi-batch operation) ◼ 反复分批式操作(repeated batch operation) ◼ 反 复 半 分 批 式 操 作 ( repeated semi-batch operation) ◼ 连续式操作(continuous operation)

深层培养 培养方式分类: ◼ 分批式操作(batch operation) ◼ 半分批式操作(semi-batch operation) ◼ 反复分批式操作(repeated batch operation) ◼ 反 复 半 分 批 式 操 作 ( repeated semi-batch operation) ◼ 连续式操作(continuous operation)

4.2 分批式操作 ◼ 是指基质一次性加入反应器内,在适宜 条件下将微生物菌种接入,反应完成后 将全部反应物料取出的操作方式

4.2 分批式操作 ◼ 是指基质一次性加入反应器内,在适宜 条件下将微生物菌种接入,反应完成后 将全部反应物料取出的操作方式

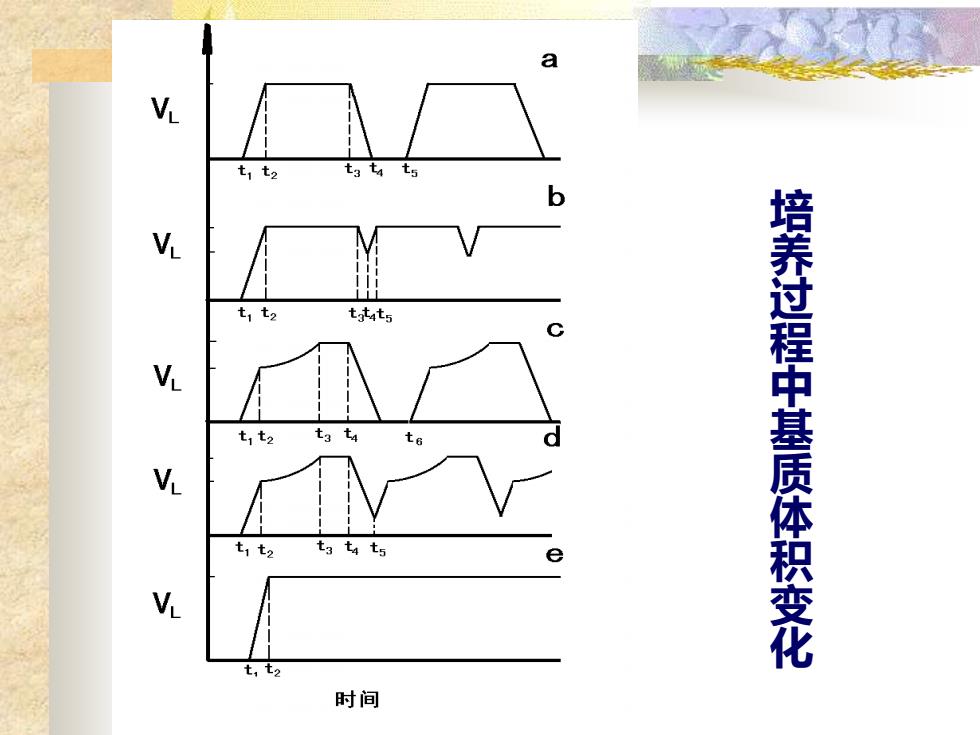

培养过程中基质体积变化

培养过程中基质体积变化

◼ 半分批式操作 又称流加操作,是指先将一定量基质加 入反应器内,在适宜条件下将微生物菌种 接入反应器中,反应开始,反应过程中将 特定的限制性基质按照一定要求加入到反 应器内,以控制限制性基质保持一定,当 反应终止时取出反应物料的操作方式 。 ◼ 酵母、淀粉酶、某些氨基酸和抗生素等采 用这种方式进行生产

◼ 半分批式操作 又称流加操作,是指先将一定量基质加 入反应器内,在适宜条件下将微生物菌种 接入反应器中,反应开始,反应过程中将 特定的限制性基质按照一定要求加入到反 应器内,以控制限制性基质保持一定,当 反应终止时取出反应物料的操作方式 。 ◼ 酵母、淀粉酶、某些氨基酸和抗生素等采 用这种方式进行生产

反复分批式操作是指分批操作完成后, 不全部取出反应物料,剩余部分重新加入一 定量的基质,再按照分批式操作方式,反复 进行。其培养过程中基质体积变化曲线如图 4-1c所示 。 反复半分批式操作是指流加操作完成后, 不全部取出反应物料,剩余部分重新加入一 定量的基质,再按照流加操作方式进行,反 复进行。其培养过程中基质体积变化曲线如 图4-1d所示

反复分批式操作是指分批操作完成后, 不全部取出反应物料,剩余部分重新加入一 定量的基质,再按照分批式操作方式,反复 进行。其培养过程中基质体积变化曲线如图 4-1c所示 。 反复半分批式操作是指流加操作完成后, 不全部取出反应物料,剩余部分重新加入一 定量的基质,再按照流加操作方式进行,反 复进行。其培养过程中基质体积变化曲线如 图4-1d所示

连续式操作是指在分批式操作进行到一定 阶段,一方面将基质连续不断地加入反应器内, 另一方面又把反应物料连续不断的取出,使反 应条件(如反应液体积等)不随时间变化的操 作方式。活性污泥法处理废水、固定化微生物 反应等多采用连续式操作。连续培养过程中基 质体积变化曲线如图4-1e 所示

连续式操作是指在分批式操作进行到一定 阶段,一方面将基质连续不断地加入反应器内, 另一方面又把反应物料连续不断的取出,使反 应条件(如反应液体积等)不随时间变化的操 作方式。活性污泥法处理废水、固定化微生物 反应等多采用连续式操作。连续培养过程中基 质体积变化曲线如图4-1e 所示

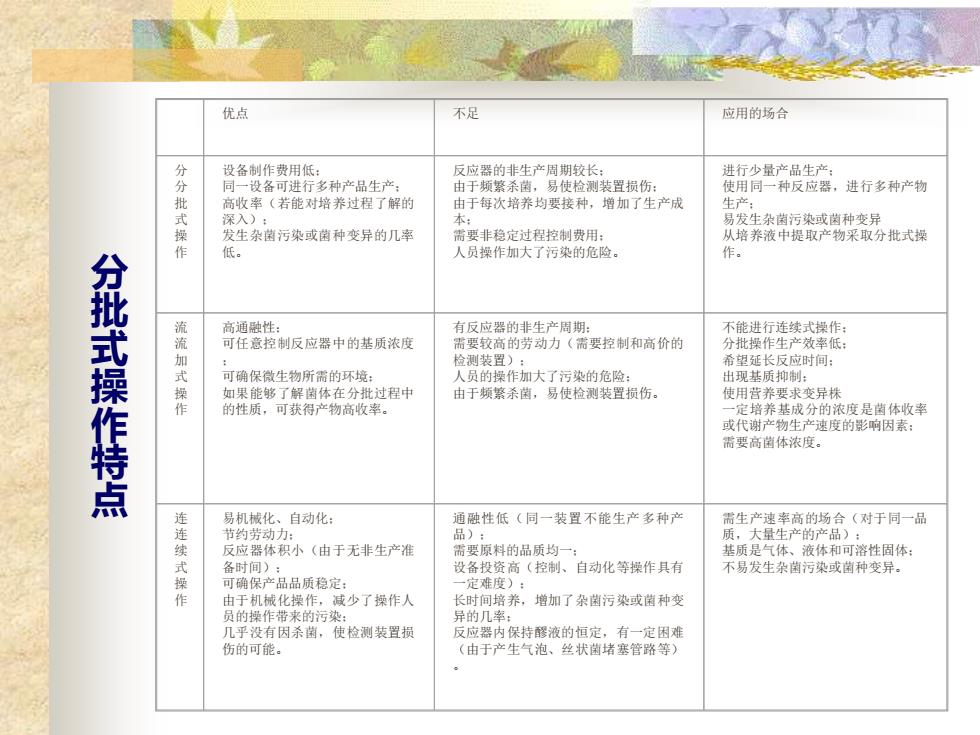

优点 不足 应用的场合 分 分 批 式 操 作 设备制作费用低; 同一设备可进行多种产品生产; 高收率(若能对培养过程了解的 深入); 发生杂菌污染或菌种变异的几率 低。 反应器的非生产周期较长; 由于频繁杀菌,易使检测装置损伤; 由于每次培养均要接种,增加了生产成 本; 需要非稳定过程控制费用; 人员操作加大了污染的危险。 进行少量产品生产; 使用同一种反应器,进行多种产物 生产; 易发生杂菌污染或菌种变异 从培养液中提取产物采取分批式操 作。 流 流 加 式 操 作 高通融性; 可任意控制反应器中的基质浓度 ; 可确保微生物所需的环境; 如果能够了解菌体在分批过程中 的性质,可获得产物高收率。 有反应器的非生产周期; 需要较高的劳动力(需要控制和高价的 检测装置); 人员的操作加大了污染的危险; 由于频繁杀菌,易使检测装置损伤。 不能进行连续式操作; 分批操作生产效率低; 希望延长反应时间; 出现基质抑制; 使用营养要求变异株 一定培养基成分的浓度是菌体收率 或代谢产物生产速度的影响因素; 需要高菌体浓度。 连 连 续 式 操 作 易机械化、自动化; 节约劳动力; 反应器体积小(由于无非生产准 备时间); 可确保产品品质稳定; 由于机械化操作,减少了操作人 员的操作带来的污染; 几乎没有因杀菌,使检测装置损 伤的可能。 通融性低(同一装置不能生产多种产 品); 需要原料的品质均一; 设备投资高(控制、自动化等操作具有 一定难度); 长时间培养,增加了杂菌污染或菌种变 异的几率; 反应器内保持醪液的恒定,有一定困难 (由于产生气泡、丝状菌堵塞管路等) 。 需生产速率高的场合(对于同一品 质,大量生产的产品); 基质是气体、液体和可溶性固体; 不易发生杂菌污染或菌种变异。 分 批 式 操 作 特 点

优点 不足 应用的场合 分 分 批 式 操 作 设备制作费用低; 同一设备可进行多种产品生产; 高收率(若能对培养过程了解的 深入); 发生杂菌污染或菌种变异的几率 低。 反应器的非生产周期较长; 由于频繁杀菌,易使检测装置损伤; 由于每次培养均要接种,增加了生产成 本; 需要非稳定过程控制费用; 人员操作加大了污染的危险。 进行少量产品生产; 使用同一种反应器,进行多种产物 生产; 易发生杂菌污染或菌种变异 从培养液中提取产物采取分批式操 作。 流 流 加 式 操 作 高通融性; 可任意控制反应器中的基质浓度 ; 可确保微生物所需的环境; 如果能够了解菌体在分批过程中 的性质,可获得产物高收率。 有反应器的非生产周期; 需要较高的劳动力(需要控制和高价的 检测装置); 人员的操作加大了污染的危险; 由于频繁杀菌,易使检测装置损伤。 不能进行连续式操作; 分批操作生产效率低; 希望延长反应时间; 出现基质抑制; 使用营养要求变异株 一定培养基成分的浓度是菌体收率 或代谢产物生产速度的影响因素; 需要高菌体浓度。 连 连 续 式 操 作 易机械化、自动化; 节约劳动力; 反应器体积小(由于无非生产准 备时间); 可确保产品品质稳定; 由于机械化操作,减少了操作人 员的操作带来的污染; 几乎没有因杀菌,使检测装置损 伤的可能。 通融性低(同一装置不能生产多种产 品); 需要原料的品质均一; 设备投资高(控制、自动化等操作具有 一定难度); 长时间培养,增加了杂菌污染或菌种变 异的几率; 反应器内保持醪液的恒定,有一定困难 (由于产生气泡、丝状菌堵塞管路等) 。 需生产速率高的场合(对于同一品 质,大量生产的产品); 基质是气体、液体和可溶性固体; 不易发生杂菌污染或菌种变异。 分 批 式 操 作 特 点