罐藏食品工艺 第一节 罐藏食品的沿革和发展 食品的罐藏就是将经过一定处理的食品装入镀锡薄板罐、玻璃罐或其他包装容器中,经 密封杀菌,使罐内食品与外界隔绝而不再被微生物污染,同时又使罐内绝大部分微生物(即 能在罐内环境生长的腐败菌和致病菌)死灭并使酶失活,从而消除了引起食品变败的主要原 因,获得在室温下长期贮存的保藏方法。这种密封在容器中并经杀菌而在室温下能够较长时 间保存的食品称为罐藏食品,俗称罐头。 罐藏技术的发明者是法国人 NicholsAppert。1795 年,法国政府出于战争的需要至金悬 赏供军用食品保藏的方法。Nichols Appert 于 1804 年研究获得成功。他的保藏方法是将肉和 黄豆装入坛子中,再轻轻塞上软木塞(保证气体能自由进出坛子)置于热水浴中加热.至坛内 食品沸腾30一 60min,取出趁热将软木塞塞紧,并涂蜡密封。经过保藏试验证明,用这种 方法保藏的食品具有较长的保存期。Nichols Appert 于 1809 年向当时的拿破仑政府提出了自 己的发明,获得了一万二千法郎的奖金。1810 年,Nichols Appert 撰写并出版了《动物和植 物物质的永久保存法》一书,书中提出了罐藏的基本方法——排气、密封和杀菌,并介绍了 50 多种食品的保存方法。1812 年,Nichols Appert 正式开设了一家罐头厂,命名为“阿培 尔之家”.这就是世界上第一家罐头厂。 Nichols Appert 发明了罐藏技术,但他并不知道罐藏技术的真正理论。罐藏理论是由另 一个法国人 Louis Paster 提出的,1864 年,louis Paster 最早阐明食品变败的原因是出于微 生物的作用;1873 年,Louis Paster 又提出了加热杀菌的理论。 20 世纪初期,美国人 Bigelow 和 Esty 确立了食品的 pH 与细菌芽胞的耐热性之间的关 系,从而为罐头食品根据其 pH 的大小分成酸性食品和低酸性食品莫定了基础。这种以 pH 进行分类的方法是确定罐头食品杀菌方法的一个重要因素。1920 年,Ball 和 Biselow 首先以 科学为基础提出了罐头杀菌安全过程的计算方法,这就是众所周知的图解法。1923 年,Ball 又建立了杀菌时间的公式计算法、杀菌条件安全性的判别方法,后来经美国罐头协会热工学 研究小组简化,用来计算热传导数据,这就是目前正在普遍使用的方法。 罐头杀菌技术的发展是罐头工业史上的一个里程碑。1860 年,罐头的杀菌技术由一开始 Appert 发明的沸水浴杀菌发展为用氯化钙溶液杀菌,使杀菌温度 100℃提高到 l15.6℃,杀 菌所需的时间缩短了,罐头食品的品质明显提高;然而由于杀菌釜内没有压力,杀菌时罐头 内外的压力差太大,容器的变形较为严重。1851 年,Chevalier—Apport 将加压烹调的理论 应用于罐头加工.并发明了杀菌釜,但操作不太安全。1874 年,美国人 Shriver 发明了从外 界通入加热蒸汽,并配备有控制设备的高压蒸汽杀菌釜,它即保证厂操作文全,又缩短了杀 菌时间、真正使罐头的杀菌由常压发展到高压,杀菌温度进一步提高,罐头食品的品质也由 于杀菌温度的提高,杀菌时间的缩短而大大提高。与此同时,杀菌工艺、设备也不断得到改 进;50 年代初期,FMC 股份有限公司采用了连续振动杀菌工艺,这一工艺与更快、更可靠 的灌装和封罐机的使用,极大地提高了罐头生产线的速度。50 年代后期,法国的 Cheftel, Beauvais 和 Thomas 发明了火焰加工工艺,这一工艺采用罐头与由气体燃烧炉产生的约 1093℃的高温气体直接接触的方式进行快速加热杀菌。1955 年,Smith 和 Ball 提出了众所 周知 的"闪光 18(flash 18)”杀菌工艺.即 123.89℃的食品在表压为 124.1kPa(181b/in2 )的高压室 内装罐、密封.并在该温度下保持一定时间达到商业无菌要求为止。 罐头工业历史中的另一个重要的里程碑是无菌灌装工艺的出现。1948 年,多尔(Dole) 工程公司的 Martin 研制出用超热蒸汽对空罐和罐盖进行杀菌并进行无菌装填、密封的设备

罐藏食品工艺 第一节 罐藏食品的沿革和发展 食品的罐藏就是将经过一定处理的食品装入镀锡薄板罐、玻璃罐或其他包装容器中,经 密封杀菌,使罐内食品与外界隔绝而不再被微生物污染,同时又使罐内绝大部分微生物(即 能在罐内环境生长的腐败菌和致病菌)死灭并使酶失活,从而消除了引起食品变败的主要原 因,获得在室温下长期贮存的保藏方法。这种密封在容器中并经杀菌而在室温下能够较长时 间保存的食品称为罐藏食品,俗称罐头。 罐藏技术的发明者是法国人 NicholsAppert。1795 年,法国政府出于战争的需要至金悬 赏供军用食品保藏的方法。Nichols Appert 于 1804 年研究获得成功。他的保藏方法是将肉和 黄豆装入坛子中,再轻轻塞上软木塞(保证气体能自由进出坛子)置于热水浴中加热.至坛内 食品沸腾30一 60min,取出趁热将软木塞塞紧,并涂蜡密封。经过保藏试验证明,用这种 方法保藏的食品具有较长的保存期。Nichols Appert 于 1809 年向当时的拿破仑政府提出了自 己的发明,获得了一万二千法郎的奖金。1810 年,Nichols Appert 撰写并出版了《动物和植 物物质的永久保存法》一书,书中提出了罐藏的基本方法——排气、密封和杀菌,并介绍了 50 多种食品的保存方法。1812 年,Nichols Appert 正式开设了一家罐头厂,命名为“阿培 尔之家”.这就是世界上第一家罐头厂。 Nichols Appert 发明了罐藏技术,但他并不知道罐藏技术的真正理论。罐藏理论是由另 一个法国人 Louis Paster 提出的,1864 年,louis Paster 最早阐明食品变败的原因是出于微 生物的作用;1873 年,Louis Paster 又提出了加热杀菌的理论。 20 世纪初期,美国人 Bigelow 和 Esty 确立了食品的 pH 与细菌芽胞的耐热性之间的关 系,从而为罐头食品根据其 pH 的大小分成酸性食品和低酸性食品莫定了基础。这种以 pH 进行分类的方法是确定罐头食品杀菌方法的一个重要因素。1920 年,Ball 和 Biselow 首先以 科学为基础提出了罐头杀菌安全过程的计算方法,这就是众所周知的图解法。1923 年,Ball 又建立了杀菌时间的公式计算法、杀菌条件安全性的判别方法,后来经美国罐头协会热工学 研究小组简化,用来计算热传导数据,这就是目前正在普遍使用的方法。 罐头杀菌技术的发展是罐头工业史上的一个里程碑。1860 年,罐头的杀菌技术由一开始 Appert 发明的沸水浴杀菌发展为用氯化钙溶液杀菌,使杀菌温度 100℃提高到 l15.6℃,杀 菌所需的时间缩短了,罐头食品的品质明显提高;然而由于杀菌釜内没有压力,杀菌时罐头 内外的压力差太大,容器的变形较为严重。1851 年,Chevalier—Apport 将加压烹调的理论 应用于罐头加工.并发明了杀菌釜,但操作不太安全。1874 年,美国人 Shriver 发明了从外 界通入加热蒸汽,并配备有控制设备的高压蒸汽杀菌釜,它即保证厂操作文全,又缩短了杀 菌时间、真正使罐头的杀菌由常压发展到高压,杀菌温度进一步提高,罐头食品的品质也由 于杀菌温度的提高,杀菌时间的缩短而大大提高。与此同时,杀菌工艺、设备也不断得到改 进;50 年代初期,FMC 股份有限公司采用了连续振动杀菌工艺,这一工艺与更快、更可靠 的灌装和封罐机的使用,极大地提高了罐头生产线的速度。50 年代后期,法国的 Cheftel, Beauvais 和 Thomas 发明了火焰加工工艺,这一工艺采用罐头与由气体燃烧炉产生的约 1093℃的高温气体直接接触的方式进行快速加热杀菌。1955 年,Smith 和 Ball 提出了众所 周知 的"闪光 18(flash 18)”杀菌工艺.即 123.89℃的食品在表压为 124.1kPa(181b/in2 )的高压室 内装罐、密封.并在该温度下保持一定时间达到商业无菌要求为止。 罐头工业历史中的另一个重要的里程碑是无菌灌装工艺的出现。1948 年,多尔(Dole) 工程公司的 Martin 研制出用超热蒸汽对空罐和罐盖进行杀菌并进行无菌装填、密封的设备

使得无菌装罐工艺获得成功。自 1948 年以来,Dole 设备和其他系统取得厂极大改进每分钟 400 罐(227g)的高速无菌装维生产线已经证明了这些机械设备的可靠性和合理性。 罐藏容器是以玻璃瓶开始的。金属罐的使用始于 1810 年,英国人 Peter Durand 首先使 用镀锡薄钢板制造空罐,并获得专利。当时仅用剪刀和烙铁等工具进行手工制作。1823 年, 发明了顶盖带孔罐,食品装入后,在顶盖的小孔上松松地盖上圆盖,在沸水浴中加热杀菌后 立即焊封。1849 年,美国人 Henry Evans 发明了底盖冲床,奠定了三片罐制造的基础。1852 年,Steranson 发明了底盖焊接机,1887 年制成了罐身制造机,1893 年发明了二重卷边封口 机。1896 年发明厂液态的密封胶.使金属罐的密封件明显增强。1897 年制成了注胶机,这 样逐渐形成了现在的三片锡焊罐(卫生罐)的生产技术。随着科学技术的发展、制罐设备的不 断改进,自动制罐机得到顺利发展,1910 年,每分钟的制罐能力已达到 120 罐;1930 年制 成了自动制罐机,每分钟可以生产 300 罐;而现代化自动生产线每分钟的制罐能力可达上千 罐。 1975 年,瑞士制成了罐身接缝为 0.8mm 的电阻焊接机,1987 年又制成了罐身接缝为 0.4mm 的电阻焊接机,从而使三片罐罐身接缝状况得到改善,三片罐的制罐工艺得到更新, 是三片罐的质量和产量都有了大幅度的提高,井从工艺上彻底根除了锡铅焊接罐的铅污染 问题。这一时期,在制罐生产中还出现了罐身接缝采用以尼龙等粘接剂粘结的新型三片粘接 罐。 二片罐的制做开始于 1847 年,当时形成的是浅冲二片罐制造工艺,后来发展到利用多 级拉深的方法制造深冲罐。而后深冲技术不断发展,1961 年美国首先推出冲击挤压法,1968 年又推出拉深和罐壁压薄法,以铝合金为罐材的易拉罐得到较快的发展。 蒸煮袋(Retort Pouch)的出现使罐藏容器迈出新的一步,罐藏容器品种更为新颖、多 样、实用化。蒸煮袋即复合塑料薄膜袋,它的研究起源于美国。1955 年,美国伊利诺斯(Illin ois)大学开始对蒸煮袋进行研究,并于 1956 年在《食品工程》杂志上首次发表了有关蒸煮 袋研究的文章。与此同时,美国的雷诺兹金属公司(Beynolds Metals Co.)、大陆制罐公 司[Continental Can Co.)等也分别于 50 年代中期和后期开始研究。1959 年,美国陆军纳蒂 克(Natick)发展中心开始了有关蒸煮袋的全面研究。60 年代后期,日本开始进行蒸煮袋的研 究.进展很快,除了耐 121℃温度的普通蒸煮袋外,于 1975 年研制出耐 135℃的高温型蒸煮 袋(H—RP),1979 年又研制出耐 150℃的超高温型的蒸煮袋(UH—RP),在技术和数量上均处 于领先地位。蒸煮袋作为一种新型的罐藏容器得到越来越多的应用。 我国的罐头工业开始于 1906 年,上海泰丰食品公司是我国首家罐头厂,尔后沿海各省 先后兴建罐头厂.到 1949 年全国罐头全年总产量 484t。新中国成立后,罐头工业有了很大 发展到 1995 年全同罐头总产量达到 310 多万 t,罐头生产企业达 2000 多家。 目前.世界罐头工业已发展成为大规模现代化工业部门。全世界罐头总产量已近 5000 万 t,主要生产有有美国、意人利、西班牙、法国、日本、英国等。世界人均年罐头消费量 为 10kg(美国达 90kg.日本为 23kg,中国为 1.6kg),罐头品种达 2500 多种。随着科学技术 的发展和人们生活水平的提高,罐头工业出现了新的特点,表现为罐藏原料的日趋优化,生 产作业的逐步自动化,先进工艺技术的引用加快了罐头工业生产连续化,包装材料不断更新 促进了罐头消费,罐头生产的方式由全面包揽到走向专业化,空罐制造和实罐生产分开,效 率大大提高。总之,罐头工业将从满足人类需要出发,获得更广泛的发展

使得无菌装罐工艺获得成功。自 1948 年以来,Dole 设备和其他系统取得厂极大改进每分钟 400 罐(227g)的高速无菌装维生产线已经证明了这些机械设备的可靠性和合理性。 罐藏容器是以玻璃瓶开始的。金属罐的使用始于 1810 年,英国人 Peter Durand 首先使 用镀锡薄钢板制造空罐,并获得专利。当时仅用剪刀和烙铁等工具进行手工制作。1823 年, 发明了顶盖带孔罐,食品装入后,在顶盖的小孔上松松地盖上圆盖,在沸水浴中加热杀菌后 立即焊封。1849 年,美国人 Henry Evans 发明了底盖冲床,奠定了三片罐制造的基础。1852 年,Steranson 发明了底盖焊接机,1887 年制成了罐身制造机,1893 年发明了二重卷边封口 机。1896 年发明厂液态的密封胶.使金属罐的密封件明显增强。1897 年制成了注胶机,这 样逐渐形成了现在的三片锡焊罐(卫生罐)的生产技术。随着科学技术的发展、制罐设备的不 断改进,自动制罐机得到顺利发展,1910 年,每分钟的制罐能力已达到 120 罐;1930 年制 成了自动制罐机,每分钟可以生产 300 罐;而现代化自动生产线每分钟的制罐能力可达上千 罐。 1975 年,瑞士制成了罐身接缝为 0.8mm 的电阻焊接机,1987 年又制成了罐身接缝为 0.4mm 的电阻焊接机,从而使三片罐罐身接缝状况得到改善,三片罐的制罐工艺得到更新, 是三片罐的质量和产量都有了大幅度的提高,井从工艺上彻底根除了锡铅焊接罐的铅污染 问题。这一时期,在制罐生产中还出现了罐身接缝采用以尼龙等粘接剂粘结的新型三片粘接 罐。 二片罐的制做开始于 1847 年,当时形成的是浅冲二片罐制造工艺,后来发展到利用多 级拉深的方法制造深冲罐。而后深冲技术不断发展,1961 年美国首先推出冲击挤压法,1968 年又推出拉深和罐壁压薄法,以铝合金为罐材的易拉罐得到较快的发展。 蒸煮袋(Retort Pouch)的出现使罐藏容器迈出新的一步,罐藏容器品种更为新颖、多 样、实用化。蒸煮袋即复合塑料薄膜袋,它的研究起源于美国。1955 年,美国伊利诺斯(Illin ois)大学开始对蒸煮袋进行研究,并于 1956 年在《食品工程》杂志上首次发表了有关蒸煮 袋研究的文章。与此同时,美国的雷诺兹金属公司(Beynolds Metals Co.)、大陆制罐公 司[Continental Can Co.)等也分别于 50 年代中期和后期开始研究。1959 年,美国陆军纳蒂 克(Natick)发展中心开始了有关蒸煮袋的全面研究。60 年代后期,日本开始进行蒸煮袋的研 究.进展很快,除了耐 121℃温度的普通蒸煮袋外,于 1975 年研制出耐 135℃的高温型蒸煮 袋(H—RP),1979 年又研制出耐 150℃的超高温型的蒸煮袋(UH—RP),在技术和数量上均处 于领先地位。蒸煮袋作为一种新型的罐藏容器得到越来越多的应用。 我国的罐头工业开始于 1906 年,上海泰丰食品公司是我国首家罐头厂,尔后沿海各省 先后兴建罐头厂.到 1949 年全国罐头全年总产量 484t。新中国成立后,罐头工业有了很大 发展到 1995 年全同罐头总产量达到 310 多万 t,罐头生产企业达 2000 多家。 目前.世界罐头工业已发展成为大规模现代化工业部门。全世界罐头总产量已近 5000 万 t,主要生产有有美国、意人利、西班牙、法国、日本、英国等。世界人均年罐头消费量 为 10kg(美国达 90kg.日本为 23kg,中国为 1.6kg),罐头品种达 2500 多种。随着科学技术 的发展和人们生活水平的提高,罐头工业出现了新的特点,表现为罐藏原料的日趋优化,生 产作业的逐步自动化,先进工艺技术的引用加快了罐头工业生产连续化,包装材料不断更新 促进了罐头消费,罐头生产的方式由全面包揽到走向专业化,空罐制造和实罐生产分开,效 率大大提高。总之,罐头工业将从满足人类需要出发,获得更广泛的发展

第二节 罐藏食品的分类 罐藏食品的种类很多,分类的方法也各不相同。1989 年,中华人民共和国颁布了罐头 食品分类标准(GBl0784—89)。标准中首先将罐藏食品按原料分成六大类,再将各大类按加 工或调味方法的不同分成若干类。 一、肉 类 1、清蒸类肉罐头 将处理后的原料直接装罐,在罐中按不同品种分别加入食盐、胡椒、洋葱和月桂叶等 而制成的罐头产品称为清蒸类肉罐头,如清蒸猪肉、原汁猪肉等罐头属于此类。 2、调味类肉罐头 将经过处理、预煮或烹调的肉块装罐后加入调味汁液而制成的罐头产品称为调味类肉 罐头。这类罐头按烹调方法不同又可分成红烧、五香、浓汁、油炸、豉汁、咖喱、沙茶等不 同类别,如红烧猪肉、五香牛肉、浓汁排骨等罐头。 3、腌制类肉罐头 将经处理后的原料经混合盐(食盐、亚硝酸钠、砂糖等按一定配比组成的盐类)腌制而制 成的罐头产品称为腌制类肉罐头,如火腿、午餐肉、咸牛、羊肉等罐头。 4、烟熏类肉罐头 将经处理后的原料经腌制烟熏而制成的罐头产品称为烟熏类肉罐头,如火腿蛋、烟熏 肋肉等罐头。 5、香肠类肉罐头 处理后的原料经腌制,加香辛料斩拌成肉糜装入肠衣再经烟熏(烘烤)而制成的罐头产品 称为香肠类肉罐头,如香肠、对肠等罐头。 6、内脏类肉罐头 以猪、牛、羊等内脏及副产品为原料,经处理、调味或腌制后加工成的罐头产品称为 内脏类肉罐头,如猪舌、卤猪杂等罐头。 二、禽 类 1、白烧类禽罐头 将处理好的原料经去骨、装罐加入少许盐(或香料或稀盐水)而制成的罐头产品称为白烧 类禽罐头,如白烧鸡等罐头。 2、去骨类禽罐头 将处理好的原料经去骨、切块、预煮后加入调味盐(精盐、胡椒粉、味精等)而制成的罐 头产品称为去骨类禽罐头,如去骨鸡、去骨鸭等罐头。 3、调味类禽罐头 将处理好的原料经切块(或不切块)调味顶煮(或油炸)后装罐,再加入汤汁、油等而制成 的罐头产品称为调味类禽罐头。这类产品又可分为红烧、咖喱、油炸、陈皮、五香、酱汁、 整只、香菇等不同类别,加红烧鸡、咖喱鸭、炸子鸡、全鸡等罐头。 三、水产类 1、油浸(熏制)类水产罐头 将处理过的原料经预煮(或熏制)后装罐,再加入精练植物油而制成的罐头产品称为油 浸类水产罐头,如油浸鲭鱼、油浸烟熏鳗鱼等罐头

第二节 罐藏食品的分类 罐藏食品的种类很多,分类的方法也各不相同。1989 年,中华人民共和国颁布了罐头 食品分类标准(GBl0784—89)。标准中首先将罐藏食品按原料分成六大类,再将各大类按加 工或调味方法的不同分成若干类。 一、肉 类 1、清蒸类肉罐头 将处理后的原料直接装罐,在罐中按不同品种分别加入食盐、胡椒、洋葱和月桂叶等 而制成的罐头产品称为清蒸类肉罐头,如清蒸猪肉、原汁猪肉等罐头属于此类。 2、调味类肉罐头 将经过处理、预煮或烹调的肉块装罐后加入调味汁液而制成的罐头产品称为调味类肉 罐头。这类罐头按烹调方法不同又可分成红烧、五香、浓汁、油炸、豉汁、咖喱、沙茶等不 同类别,如红烧猪肉、五香牛肉、浓汁排骨等罐头。 3、腌制类肉罐头 将经处理后的原料经混合盐(食盐、亚硝酸钠、砂糖等按一定配比组成的盐类)腌制而制 成的罐头产品称为腌制类肉罐头,如火腿、午餐肉、咸牛、羊肉等罐头。 4、烟熏类肉罐头 将经处理后的原料经腌制烟熏而制成的罐头产品称为烟熏类肉罐头,如火腿蛋、烟熏 肋肉等罐头。 5、香肠类肉罐头 处理后的原料经腌制,加香辛料斩拌成肉糜装入肠衣再经烟熏(烘烤)而制成的罐头产品 称为香肠类肉罐头,如香肠、对肠等罐头。 6、内脏类肉罐头 以猪、牛、羊等内脏及副产品为原料,经处理、调味或腌制后加工成的罐头产品称为 内脏类肉罐头,如猪舌、卤猪杂等罐头。 二、禽 类 1、白烧类禽罐头 将处理好的原料经去骨、装罐加入少许盐(或香料或稀盐水)而制成的罐头产品称为白烧 类禽罐头,如白烧鸡等罐头。 2、去骨类禽罐头 将处理好的原料经去骨、切块、预煮后加入调味盐(精盐、胡椒粉、味精等)而制成的罐 头产品称为去骨类禽罐头,如去骨鸡、去骨鸭等罐头。 3、调味类禽罐头 将处理好的原料经切块(或不切块)调味顶煮(或油炸)后装罐,再加入汤汁、油等而制成 的罐头产品称为调味类禽罐头。这类产品又可分为红烧、咖喱、油炸、陈皮、五香、酱汁、 整只、香菇等不同类别,加红烧鸡、咖喱鸭、炸子鸡、全鸡等罐头。 三、水产类 1、油浸(熏制)类水产罐头 将处理过的原料经预煮(或熏制)后装罐,再加入精练植物油而制成的罐头产品称为油 浸类水产罐头,如油浸鲭鱼、油浸烟熏鳗鱼等罐头

2、调味类水产罐头 将处理好的原料经盐渍脱水(或油炸)后装罐,加入调味料而制成的罐头产品称为调味 类水产罐头。这类产品又可分为红烧、茄汁、葱烤、鲜炸、五香、豆鼓、酱油等,如茄汁鲭 鱼。葱烤鲫鱼、豆豉鲮鱼等罐头。 3、清蒸类水产罐头 将处理过的原料经预煮脱水域在柠檬酸水中浸渍)后装罐,再加人精盐、味精而制成的 罐头产品称为清蒸类水产罐头,如清蒸对虾、清蒸蟹、原汁贻贝等罐头。 四、水 果 类 1、糖水类水果罐头 把经分级去皮(或核)、分选好的水果原料装罐,加入不同浓度的糖水而制成的罐头产品 称为糖水类水果罐头,如糖水橘子、糖水菠萝、糖水荔枝等罐头。 2、糖浆类水果罐头 处理好的原料经糖浆熬煮至可溶性固形物达 60%~70%后装罐,加入高浓度糖浆而制 成的罐头产品称为糖浆类水果罐头。此类罐头又称为液态蜜饯罐头,如糖浆金橘等罐头。 3、果酱类水果罐头 按配料及产品要求的不同可将果酱类水果罐头分为下列几种: (1)果冻 处理过的水果加水或不加水煮沸,经压榨、取汁、过滤、澄清后加入砂糖、 柠檬酸(或苹果酸)、果胶等配料,浓缩至可溶性固形物达 65%~70%后装罐而制成的罐头产 品称为果冻。果冻又分为: ①纯果冻或水果果冻:即以一种或数种果汁混合,加砂糖、柠檬酸等按比例配料后加 热浓缩制成的果冻。 ②果胶果冻“即以水、果酸、砂糖、果胶等按一定比例配合制成的果冻。 ③果胶水果果冻:以上述两种产品混合制成。 ④人工果冻:即以饴糖(或淀粉糖浆)、葡萄糖、果胶(或琼脂)、香料、色素等配合制成 的果冻。 (2)马茉兰 以柑橘类为原料,在配料小加入适量用柑橘类外果皮切成的条状薄片(先 用糖渍透明),并均匀分布在果冻中。马朵兰有甜、苦两种产品。 (3)果酱 果酱分成块状和泥状两种产品,其为将去皮(或不去皮).核(芯)的水果软化磨 碎或切块(草莓不切),加入砂糖(含酸或果胶量低的水果需加适量酸和果胶)熬制成可溶性固 形物达 65%~70%。再装罐而制成的罐头产品。如草莓酱、桃子酱等罐头。 4、果汁类罐头 果汁类罐头为将符合要求的果实经破碎、榨汁、筛滤等处理后装入铁罐中的罐头产品, 其按产品品种要求不同又分为: (1)原果汁 未经发酵、浓缩的果汁,系由鲜果肉直接榨出的果汁(原汁),含原果汁 100%。 分为澄清和混浊两种。 (2)鲜果汁 将原果汁或浓缩果汁经稀释加入砂糖、柠檬酸等调整浓度在 30%以上的果 汁为鲜果汁。 (3)浓缩果汁 将原果汁浓缩成 l~6 倍(质量计)的果汁称为浓缩果汁。 饮料果汁的分类定义另有标准。 五、蔬 菜 类 1、清渍类蔬菜罐头 选用新鲜或冷藏良好的蔬菜原料,经加工处理、须煮漂洗(或不预煮),分选装罐后加入 稀盐水或糖盐混合液(或沸水、或蔬菜汁)而制成的罐头产品称为清渍类蔬菜罐头,如青刀豆、 清水笋、蘑菇等罐头

2、调味类水产罐头 将处理好的原料经盐渍脱水(或油炸)后装罐,加入调味料而制成的罐头产品称为调味 类水产罐头。这类产品又可分为红烧、茄汁、葱烤、鲜炸、五香、豆鼓、酱油等,如茄汁鲭 鱼。葱烤鲫鱼、豆豉鲮鱼等罐头。 3、清蒸类水产罐头 将处理过的原料经预煮脱水域在柠檬酸水中浸渍)后装罐,再加人精盐、味精而制成的 罐头产品称为清蒸类水产罐头,如清蒸对虾、清蒸蟹、原汁贻贝等罐头。 四、水 果 类 1、糖水类水果罐头 把经分级去皮(或核)、分选好的水果原料装罐,加入不同浓度的糖水而制成的罐头产品 称为糖水类水果罐头,如糖水橘子、糖水菠萝、糖水荔枝等罐头。 2、糖浆类水果罐头 处理好的原料经糖浆熬煮至可溶性固形物达 60%~70%后装罐,加入高浓度糖浆而制 成的罐头产品称为糖浆类水果罐头。此类罐头又称为液态蜜饯罐头,如糖浆金橘等罐头。 3、果酱类水果罐头 按配料及产品要求的不同可将果酱类水果罐头分为下列几种: (1)果冻 处理过的水果加水或不加水煮沸,经压榨、取汁、过滤、澄清后加入砂糖、 柠檬酸(或苹果酸)、果胶等配料,浓缩至可溶性固形物达 65%~70%后装罐而制成的罐头产 品称为果冻。果冻又分为: ①纯果冻或水果果冻:即以一种或数种果汁混合,加砂糖、柠檬酸等按比例配料后加 热浓缩制成的果冻。 ②果胶果冻“即以水、果酸、砂糖、果胶等按一定比例配合制成的果冻。 ③果胶水果果冻:以上述两种产品混合制成。 ④人工果冻:即以饴糖(或淀粉糖浆)、葡萄糖、果胶(或琼脂)、香料、色素等配合制成 的果冻。 (2)马茉兰 以柑橘类为原料,在配料小加入适量用柑橘类外果皮切成的条状薄片(先 用糖渍透明),并均匀分布在果冻中。马朵兰有甜、苦两种产品。 (3)果酱 果酱分成块状和泥状两种产品,其为将去皮(或不去皮).核(芯)的水果软化磨 碎或切块(草莓不切),加入砂糖(含酸或果胶量低的水果需加适量酸和果胶)熬制成可溶性固 形物达 65%~70%。再装罐而制成的罐头产品。如草莓酱、桃子酱等罐头。 4、果汁类罐头 果汁类罐头为将符合要求的果实经破碎、榨汁、筛滤等处理后装入铁罐中的罐头产品, 其按产品品种要求不同又分为: (1)原果汁 未经发酵、浓缩的果汁,系由鲜果肉直接榨出的果汁(原汁),含原果汁 100%。 分为澄清和混浊两种。 (2)鲜果汁 将原果汁或浓缩果汁经稀释加入砂糖、柠檬酸等调整浓度在 30%以上的果 汁为鲜果汁。 (3)浓缩果汁 将原果汁浓缩成 l~6 倍(质量计)的果汁称为浓缩果汁。 饮料果汁的分类定义另有标准。 五、蔬 菜 类 1、清渍类蔬菜罐头 选用新鲜或冷藏良好的蔬菜原料,经加工处理、须煮漂洗(或不预煮),分选装罐后加入 稀盐水或糖盐混合液(或沸水、或蔬菜汁)而制成的罐头产品称为清渍类蔬菜罐头,如青刀豆、 清水笋、蘑菇等罐头

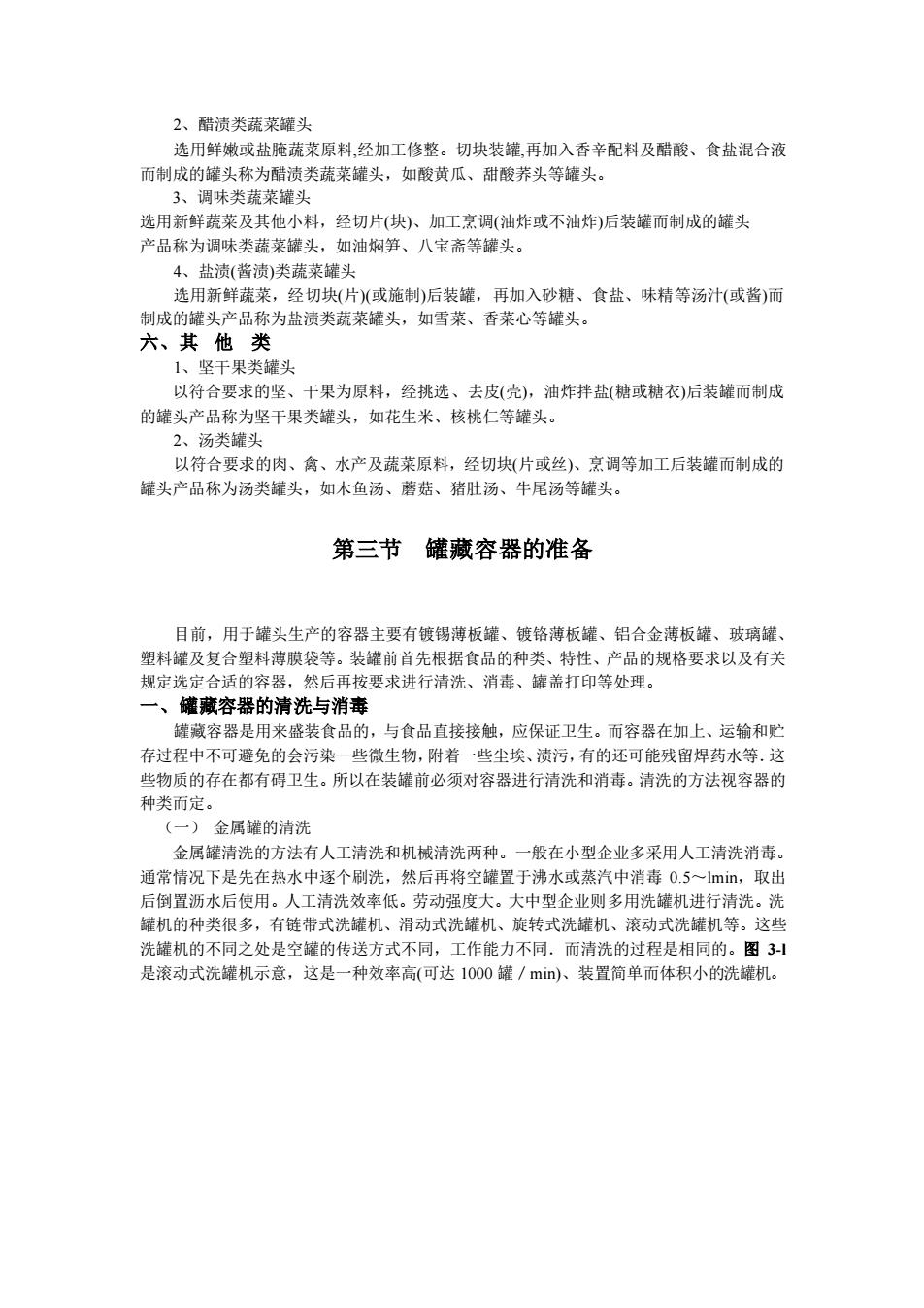

2、醋渍类蔬菜罐头 选用鲜嫩或盐腌蔬菜原料,经加工修整。切块装罐,再加入香辛配料及醋酸、食盐混合液 而制成的罐头称为醋渍类蔬菜罐头,如酸黄瓜、甜酸荞头等罐头。 3、调味类蔬菜罐头 选用新鲜蔬菜及其他小料,经切片(块)、加工烹调(油炸或不油炸)后装罐而制成的罐头 产品称为调味类蔬菜罐头,如油焖笋、八宝斋等罐头。 4、盐渍(酱渍)类蔬菜罐头 选用新鲜蔬菜,经切块(片)(或施制)后装罐,再加入砂糖、食盐、味精等汤汁(或酱)而 制成的罐头产品称为盐渍类蔬菜罐头,如雪菜、香菜心等罐头。 六、其 他 类 1、坚干果类罐头 以符合要求的坚、干果为原料,经挑选、去皮(壳),油炸拌盐(糖或糖衣)后装罐而制成 的罐头产品称为坚干果类罐头,如花生米、核桃仁等罐头。 2、汤类罐头 以符合要求的肉、禽、水产及蔬菜原料,经切块(片或丝)、烹调等加工后装罐而制成的 罐头产品称为汤类罐头,如木鱼汤、蘑菇、猪肚汤、牛尾汤等罐头。 第三节 罐藏容器的准备 目前,用于罐头生产的容器主要有镀锡薄板罐、镀铬薄板罐、铝合金薄板罐、玻璃罐、 塑料罐及复合塑料薄膜袋等。装罐前首先根据食品的种类、特性、产品的规格要求以及有关 规定选定合适的容器,然后再按要求进行清洗、消毒、罐盖打印等处理。 一、罐藏容器的清洗与消毒 罐藏容器是用来盛装食品的,与食品直接接触,应保证卫生。而容器在加上、运输和贮 存过程中不可避免的会污染—些微生物,附着一些尘埃、渍污,有的还可能残留焊药水等.这 些物质的存在都有碍卫生。所以在装罐前必须对容器进行清洗和消毒。清洗的方法视容器的 种类而定。 (一) 金属罐的清洗 金属罐清洗的方法有人工清洗和机械清洗两种。一般在小型企业多采用人工清洗消毒。 通常情况下是先在热水中逐个刷洗,然后再将空罐置于沸水或蒸汽中消毒 0.5~lmin,取出 后倒置沥水后使用。人工清洗效率低。劳动强度大。大中型企业则多用洗罐机进行清洗。洗 罐机的种类很多,有链带式洗罐机、滑动式洗罐机、旋转式洗罐机、滚动式洗罐机等。这些 洗罐机的不同之处是空罐的传送方式不同,工作能力不同.而清洗的过程是相同的。图 3-l 是滚动式洗罐机示意,这是一种效率高(可达 1000 罐/min)、装置简单而体积小的洗罐机

2、醋渍类蔬菜罐头 选用鲜嫩或盐腌蔬菜原料,经加工修整。切块装罐,再加入香辛配料及醋酸、食盐混合液 而制成的罐头称为醋渍类蔬菜罐头,如酸黄瓜、甜酸荞头等罐头。 3、调味类蔬菜罐头 选用新鲜蔬菜及其他小料,经切片(块)、加工烹调(油炸或不油炸)后装罐而制成的罐头 产品称为调味类蔬菜罐头,如油焖笋、八宝斋等罐头。 4、盐渍(酱渍)类蔬菜罐头 选用新鲜蔬菜,经切块(片)(或施制)后装罐,再加入砂糖、食盐、味精等汤汁(或酱)而 制成的罐头产品称为盐渍类蔬菜罐头,如雪菜、香菜心等罐头。 六、其 他 类 1、坚干果类罐头 以符合要求的坚、干果为原料,经挑选、去皮(壳),油炸拌盐(糖或糖衣)后装罐而制成 的罐头产品称为坚干果类罐头,如花生米、核桃仁等罐头。 2、汤类罐头 以符合要求的肉、禽、水产及蔬菜原料,经切块(片或丝)、烹调等加工后装罐而制成的 罐头产品称为汤类罐头,如木鱼汤、蘑菇、猪肚汤、牛尾汤等罐头。 第三节 罐藏容器的准备 目前,用于罐头生产的容器主要有镀锡薄板罐、镀铬薄板罐、铝合金薄板罐、玻璃罐、 塑料罐及复合塑料薄膜袋等。装罐前首先根据食品的种类、特性、产品的规格要求以及有关 规定选定合适的容器,然后再按要求进行清洗、消毒、罐盖打印等处理。 一、罐藏容器的清洗与消毒 罐藏容器是用来盛装食品的,与食品直接接触,应保证卫生。而容器在加上、运输和贮 存过程中不可避免的会污染—些微生物,附着一些尘埃、渍污,有的还可能残留焊药水等.这 些物质的存在都有碍卫生。所以在装罐前必须对容器进行清洗和消毒。清洗的方法视容器的 种类而定。 (一) 金属罐的清洗 金属罐清洗的方法有人工清洗和机械清洗两种。一般在小型企业多采用人工清洗消毒。 通常情况下是先在热水中逐个刷洗,然后再将空罐置于沸水或蒸汽中消毒 0.5~lmin,取出 后倒置沥水后使用。人工清洗效率低。劳动强度大。大中型企业则多用洗罐机进行清洗。洗 罐机的种类很多,有链带式洗罐机、滑动式洗罐机、旋转式洗罐机、滚动式洗罐机等。这些 洗罐机的不同之处是空罐的传送方式不同,工作能力不同.而清洗的过程是相同的。图 3-l 是滚动式洗罐机示意,这是一种效率高(可达 1000 罐/min)、装置简单而体积小的洗罐机

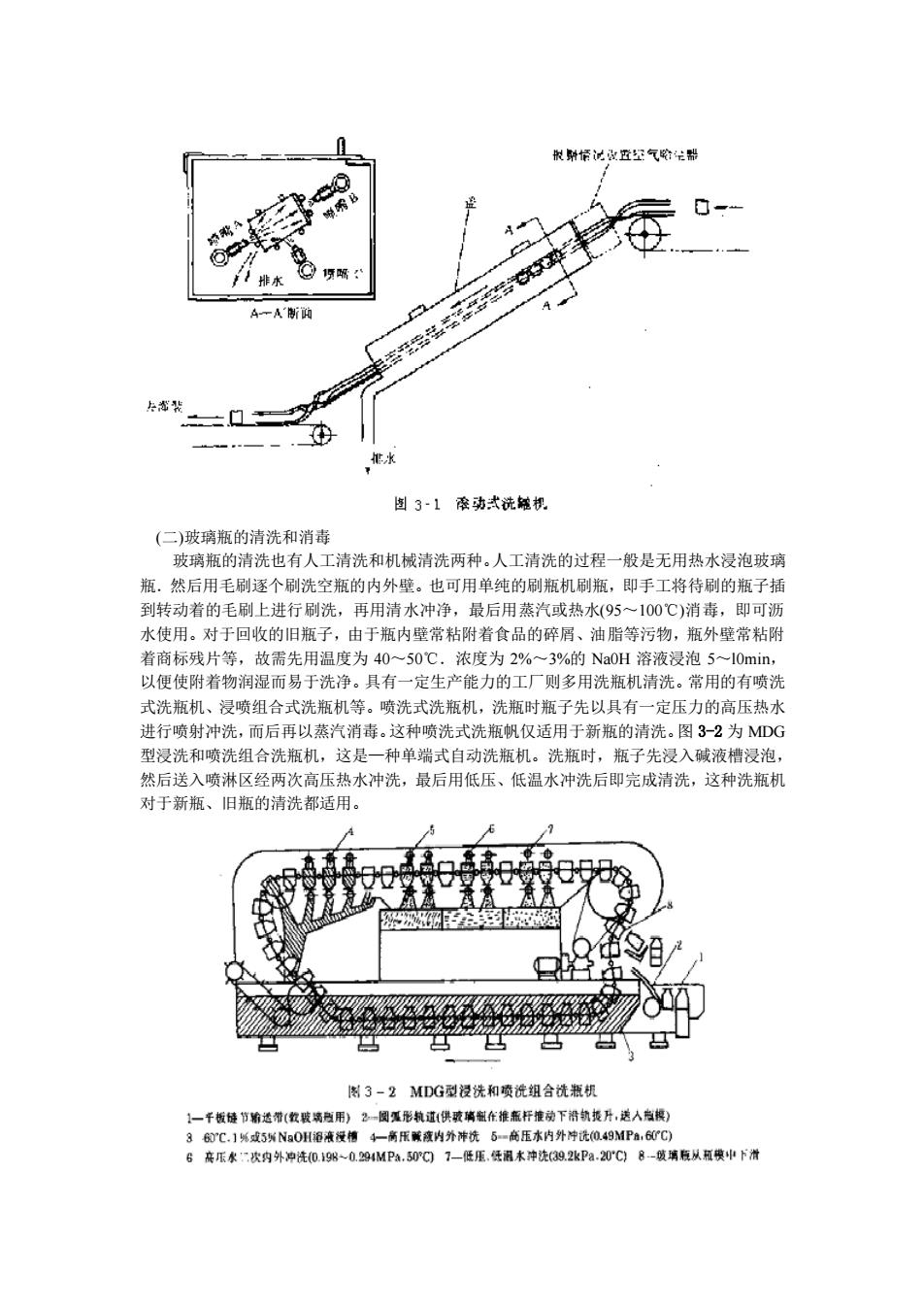

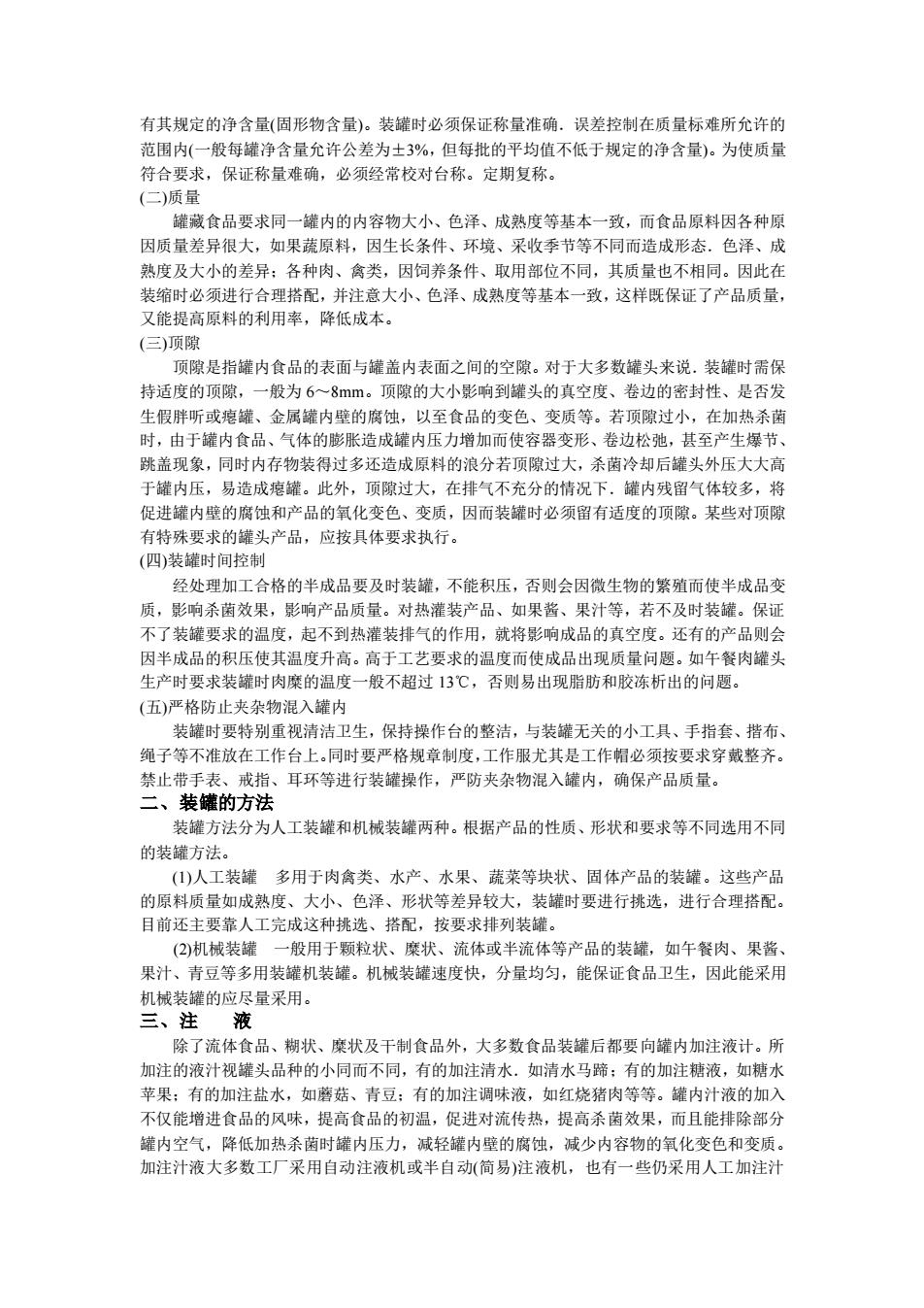

(二)玻璃瓶的清洗和消毒 玻璃瓶的清洗也有人工清洗和机械清洗两种。人工清洗的过程一般是无用热水浸泡玻璃 瓶.然后用毛刷逐个刷洗空瓶的内外壁。也可用单纯的刷瓶机刷瓶,即手工将待刷的瓶子插 到转动着的毛刷上进行刷洗,再用清水冲净,最后用蒸汽或热水(95~100℃)消毒,即可沥 水使用。对于回收的旧瓶子,由于瓶内壁常粘附着食品的碎屑、油脂等污物,瓶外壁常粘附 着商标残片等,故需先用温度为 40~50℃.浓度为 2%~3%的 Na0H 溶液浸泡 5~l0min, 以便使附着物润湿而易于洗净。具有一定生产能力的工厂则多用洗瓶机清洗。常用的有喷洗 式洗瓶机、浸喷组合式洗瓶机等。喷洗式洗瓶机,洗瓶时瓶子先以具有一定压力的高压热水 进行喷射冲洗,而后再以蒸汽消毒。这种喷洗式洗瓶帆仅适用于新瓶的清洗。图 3-2 为 MDG 型浸洗和喷洗组合洗瓶机,这是—种单端式自动洗瓶机。洗瓶时,瓶子先浸入碱液槽浸泡, 然后送入喷淋区经两次高压热水冲洗,最后用低压、低温水冲洗后即完成清洗,这种洗瓶机 对于新瓶、旧瓶的清洗都适用

(二)玻璃瓶的清洗和消毒 玻璃瓶的清洗也有人工清洗和机械清洗两种。人工清洗的过程一般是无用热水浸泡玻璃 瓶.然后用毛刷逐个刷洗空瓶的内外壁。也可用单纯的刷瓶机刷瓶,即手工将待刷的瓶子插 到转动着的毛刷上进行刷洗,再用清水冲净,最后用蒸汽或热水(95~100℃)消毒,即可沥 水使用。对于回收的旧瓶子,由于瓶内壁常粘附着食品的碎屑、油脂等污物,瓶外壁常粘附 着商标残片等,故需先用温度为 40~50℃.浓度为 2%~3%的 Na0H 溶液浸泡 5~l0min, 以便使附着物润湿而易于洗净。具有一定生产能力的工厂则多用洗瓶机清洗。常用的有喷洗 式洗瓶机、浸喷组合式洗瓶机等。喷洗式洗瓶机,洗瓶时瓶子先以具有一定压力的高压热水 进行喷射冲洗,而后再以蒸汽消毒。这种喷洗式洗瓶帆仅适用于新瓶的清洗。图 3-2 为 MDG 型浸洗和喷洗组合洗瓶机,这是—种单端式自动洗瓶机。洗瓶时,瓶子先浸入碱液槽浸泡, 然后送入喷淋区经两次高压热水冲洗,最后用低压、低温水冲洗后即完成清洗,这种洗瓶机 对于新瓶、旧瓶的清洗都适用

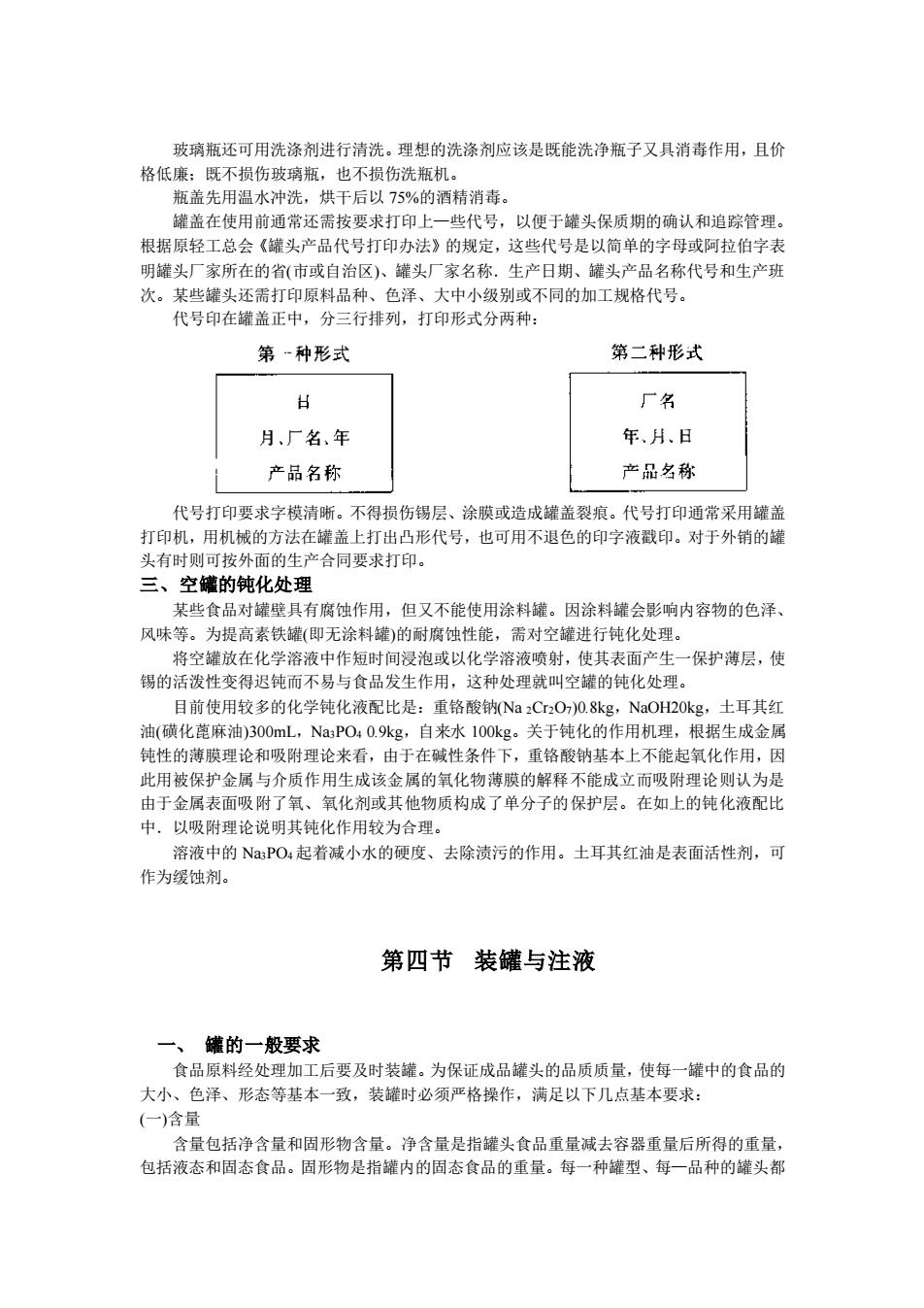

玻璃瓶还可用洗涤剂进行清洗。理想的洗涤剂应该是既能洗净瓶子又具消毒作用,且价 格低廉;既不损伤玻璃瓶,也不损伤洗瓶机。 瓶盖先用温水冲洗,烘干后以 75%的酒精消毒。 罐盖在使用前通常还需按要求打印上—些代号,以便于罐头保质期的确认和追踪管理。 根据原轻工总会《罐头产品代号打印办法》的规定,这些代号是以简单的字母或阿拉伯字表 明罐头厂家所在的省(市或自治区)、罐头厂家名称.生产日期、罐头产品名称代号和生产班 次。某些罐头还需打印原料品种、色泽、大中小级别或不同的加工规格代号。 代号印在罐盖正中,分三行排列,打印形式分两种: 代号打印要求字模清晰。不得损伤锡层、涂膜或造成罐盖裂痕。代号打印通常采用罐盖 打印机,用机械的方法在罐盖上打出凸形代号,也可用不退色的印字液戳印。对于外销的罐 头有时则可按外面的生产合同要求打印。 三、空罐的钝化处理 某些食品对罐壁具有腐蚀作用,但又不能使用涂料罐。因涂料罐会影响内容物的色泽、 风味等。为提高素铁罐(即无涂料罐)的耐腐蚀性能,需对空罐进行钝化处理。 将空罐放在化学溶液中作短时间浸泡或以化学溶液喷射,使其表面产生一保护薄层,使 锡的活泼性变得迟钝而不易与食品发生作用,这种处理就叫空罐的钝化处理。 目前使用较多的化学钝化液配比是:重铬酸钠(Na 2Cr2O7)0.8kg,NaOH20kg,土耳其红 油(磺化蓖麻油)300mL,Na3PO4 0.9kg,自来水 100kg。关于钝化的作用机理,根据生成金属 钝性的薄膜理论和吸附理论来看,由于在碱性条件下,重铬酸钠基本上不能起氧化作用,因 此用被保护金属与介质作用生成该金属的氧化物薄膜的解释不能成立而吸附理论则认为是 由于金属表面吸附了氧、氧化剂或其他物质构成了单分子的保护层。在如上的钝化液配比 中.以吸附理论说明其钝化作用较为合理。 溶液中的 Na3PO4 起着减小水的硬度、去除渍污的作用。土耳其红油是表面活性剂,可 作为缓蚀剂。 第四节 装罐与注液 一、 罐的一般要求 食品原料经处理加工后要及时装罐。为保证成品罐头的品质质量,使每一罐中的食品的 大小、色泽、形态等基本一致,装罐时必须严格操作,满足以下几点基本要求: (一)含量 含量包括净含量和固形物含量。净含量是指罐头食品重量减去容器重量后所得的重量, 包括液态和固态食品。固形物是指罐内的固态食品的重量。每一种罐型、每—品种的罐头都

玻璃瓶还可用洗涤剂进行清洗。理想的洗涤剂应该是既能洗净瓶子又具消毒作用,且价 格低廉;既不损伤玻璃瓶,也不损伤洗瓶机。 瓶盖先用温水冲洗,烘干后以 75%的酒精消毒。 罐盖在使用前通常还需按要求打印上—些代号,以便于罐头保质期的确认和追踪管理。 根据原轻工总会《罐头产品代号打印办法》的规定,这些代号是以简单的字母或阿拉伯字表 明罐头厂家所在的省(市或自治区)、罐头厂家名称.生产日期、罐头产品名称代号和生产班 次。某些罐头还需打印原料品种、色泽、大中小级别或不同的加工规格代号。 代号印在罐盖正中,分三行排列,打印形式分两种: 代号打印要求字模清晰。不得损伤锡层、涂膜或造成罐盖裂痕。代号打印通常采用罐盖 打印机,用机械的方法在罐盖上打出凸形代号,也可用不退色的印字液戳印。对于外销的罐 头有时则可按外面的生产合同要求打印。 三、空罐的钝化处理 某些食品对罐壁具有腐蚀作用,但又不能使用涂料罐。因涂料罐会影响内容物的色泽、 风味等。为提高素铁罐(即无涂料罐)的耐腐蚀性能,需对空罐进行钝化处理。 将空罐放在化学溶液中作短时间浸泡或以化学溶液喷射,使其表面产生一保护薄层,使 锡的活泼性变得迟钝而不易与食品发生作用,这种处理就叫空罐的钝化处理。 目前使用较多的化学钝化液配比是:重铬酸钠(Na 2Cr2O7)0.8kg,NaOH20kg,土耳其红 油(磺化蓖麻油)300mL,Na3PO4 0.9kg,自来水 100kg。关于钝化的作用机理,根据生成金属 钝性的薄膜理论和吸附理论来看,由于在碱性条件下,重铬酸钠基本上不能起氧化作用,因 此用被保护金属与介质作用生成该金属的氧化物薄膜的解释不能成立而吸附理论则认为是 由于金属表面吸附了氧、氧化剂或其他物质构成了单分子的保护层。在如上的钝化液配比 中.以吸附理论说明其钝化作用较为合理。 溶液中的 Na3PO4 起着减小水的硬度、去除渍污的作用。土耳其红油是表面活性剂,可 作为缓蚀剂。 第四节 装罐与注液 一、 罐的一般要求 食品原料经处理加工后要及时装罐。为保证成品罐头的品质质量,使每一罐中的食品的 大小、色泽、形态等基本一致,装罐时必须严格操作,满足以下几点基本要求: (一)含量 含量包括净含量和固形物含量。净含量是指罐头食品重量减去容器重量后所得的重量, 包括液态和固态食品。固形物是指罐内的固态食品的重量。每一种罐型、每—品种的罐头都

有其规定的净含量(固形物含量)。装罐时必须保证称量准确.误差控制在质量标难所允许的 范围内(一般每罐净含量允许公差为±3%,但每批的平均值不低于规定的净含量)。为使质量 符合要求,保证称量难确,必须经常校对台称。定期复称。 (二)质量 罐藏食品要求同一罐内的内容物大小、色泽、成熟度等基本一致,而食品原料因各种原 因质量差异很大,如果蔬原料,因生长条件、环境、采收季节等不同而造成形态.色泽、成 熟度及大小的差异;各种肉、禽类,因饲养条件、取用部位不同,其质量也不相同。因此在 装缩时必须进行合理搭配,并注意大小、色泽、成熟度等基本一致,这样既保证了产品质量, 又能提高原料的利用率,降低成本。 (三)顶隙 顶隙是指罐内食品的表面与罐盖内表面之间的空隙。对于大多数罐头来说.装罐时需保 持适度的顶隙,一般为 6~8mm。顶隙的大小影响到罐头的真空度、卷边的密封性、是否发 生假胖听或瘪罐、金属罐内壁的腐蚀,以至食品的变色、变质等。若顶隙过小,在加热杀菌 时,由于罐内食品、气体的膨胀造成罐内压力增加而使容器变形、卷边松弛,甚至产生爆节、 跳盖现象,同时内存物装得过多还造成原料的浪分若顶隙过大,杀菌冷却后罐头外压大大高 于罐内压,易造成瘪罐。此外,顶隙过大,在排气不充分的情况下.罐内残留气体较多,将 促进罐内壁的腐蚀和产品的氧化变色、变质,因而装罐时必须留有适度的顶隙。某些对顶隙 有特殊要求的罐头产品,应按具体要求执行。 (四)装罐时间控制 经处理加工合格的半成品要及时装罐,不能积压,否则会因微生物的繁殖而使半成品变 质,影响杀菌效果,影响产品质量。对热灌装产品、如果酱、果汁等,若不及时装罐。保证 不了装罐要求的温度,起不到热灌装排气的作用,就将影响成品的真空度。还有的产品则会 因半成品的积压使其温度升高。高于工艺要求的温度而使成品出现质量问题。如午餐肉罐头 生产时要求装罐时肉糜的温度一般不超过 13℃,否则易出现脂肪和胶冻析出的问题。 (五)严格防止夹杂物混入罐内 装罐时要特别重视清洁卫生,保持操作台的整洁,与装罐无关的小工具、手指套、揩布、 绳子等不准放在工作台上。同时要严格规章制度,工作服尤其是工作帽必须按要求穿戴整齐。 禁止带手表、戒指、耳环等进行装罐操作,严防夹杂物混入罐内,确保产品质量。 二、装罐的方法 装罐方法分为人工装罐和机械装罐两种。根据产品的性质、形状和要求等不同选用不同 的装罐方法。 (1)人工装罐 多用于肉禽类、水产、水果、蔬菜等块状、固体产品的装罐。这些产品 的原料质量如成熟度、大小、色泽、形状等差异较大,装罐时要进行挑选,进行合理搭配。 目前还主要靠人工完成这种挑选、搭配,按要求排列装罐。 (2)机械装罐 一般用于颗粒状、糜状、流体或半流体等产品的装罐,如午餐肉、果酱、 果汁、青豆等多用装罐机装罐。机械装罐速度快,分量均匀,能保证食品卫生,因此能采用 机械装罐的应尽量采用。 三、注 液 除了流体食品、糊状、糜状及干制食品外,大多数食品装罐后都要向罐内加注液计。所 加注的液汁视罐头品种的小同而不同,有的加注清水.如清水马蹄;有的加注糖液,如糖水 苹果;有的加注盐水,如蘑菇、青豆;有的加注调味液,如红烧猪肉等等。罐内汁液的加入 不仅能增进食品的风味,提高食品的初温,促进对流传热,提高杀菌效果,而且能排除部分 罐内空气,降低加热杀菌时罐内压力,减轻罐内壁的腐蚀,减少内容物的氧化变色和变质。 加注汁液大多数工厂采用自动注液机或半自动(简易)注液机,也有一些仍采用人工加注汁

有其规定的净含量(固形物含量)。装罐时必须保证称量准确.误差控制在质量标难所允许的 范围内(一般每罐净含量允许公差为±3%,但每批的平均值不低于规定的净含量)。为使质量 符合要求,保证称量难确,必须经常校对台称。定期复称。 (二)质量 罐藏食品要求同一罐内的内容物大小、色泽、成熟度等基本一致,而食品原料因各种原 因质量差异很大,如果蔬原料,因生长条件、环境、采收季节等不同而造成形态.色泽、成 熟度及大小的差异;各种肉、禽类,因饲养条件、取用部位不同,其质量也不相同。因此在 装缩时必须进行合理搭配,并注意大小、色泽、成熟度等基本一致,这样既保证了产品质量, 又能提高原料的利用率,降低成本。 (三)顶隙 顶隙是指罐内食品的表面与罐盖内表面之间的空隙。对于大多数罐头来说.装罐时需保 持适度的顶隙,一般为 6~8mm。顶隙的大小影响到罐头的真空度、卷边的密封性、是否发 生假胖听或瘪罐、金属罐内壁的腐蚀,以至食品的变色、变质等。若顶隙过小,在加热杀菌 时,由于罐内食品、气体的膨胀造成罐内压力增加而使容器变形、卷边松弛,甚至产生爆节、 跳盖现象,同时内存物装得过多还造成原料的浪分若顶隙过大,杀菌冷却后罐头外压大大高 于罐内压,易造成瘪罐。此外,顶隙过大,在排气不充分的情况下.罐内残留气体较多,将 促进罐内壁的腐蚀和产品的氧化变色、变质,因而装罐时必须留有适度的顶隙。某些对顶隙 有特殊要求的罐头产品,应按具体要求执行。 (四)装罐时间控制 经处理加工合格的半成品要及时装罐,不能积压,否则会因微生物的繁殖而使半成品变 质,影响杀菌效果,影响产品质量。对热灌装产品、如果酱、果汁等,若不及时装罐。保证 不了装罐要求的温度,起不到热灌装排气的作用,就将影响成品的真空度。还有的产品则会 因半成品的积压使其温度升高。高于工艺要求的温度而使成品出现质量问题。如午餐肉罐头 生产时要求装罐时肉糜的温度一般不超过 13℃,否则易出现脂肪和胶冻析出的问题。 (五)严格防止夹杂物混入罐内 装罐时要特别重视清洁卫生,保持操作台的整洁,与装罐无关的小工具、手指套、揩布、 绳子等不准放在工作台上。同时要严格规章制度,工作服尤其是工作帽必须按要求穿戴整齐。 禁止带手表、戒指、耳环等进行装罐操作,严防夹杂物混入罐内,确保产品质量。 二、装罐的方法 装罐方法分为人工装罐和机械装罐两种。根据产品的性质、形状和要求等不同选用不同 的装罐方法。 (1)人工装罐 多用于肉禽类、水产、水果、蔬菜等块状、固体产品的装罐。这些产品 的原料质量如成熟度、大小、色泽、形状等差异较大,装罐时要进行挑选,进行合理搭配。 目前还主要靠人工完成这种挑选、搭配,按要求排列装罐。 (2)机械装罐 一般用于颗粒状、糜状、流体或半流体等产品的装罐,如午餐肉、果酱、 果汁、青豆等多用装罐机装罐。机械装罐速度快,分量均匀,能保证食品卫生,因此能采用 机械装罐的应尽量采用。 三、注 液 除了流体食品、糊状、糜状及干制食品外,大多数食品装罐后都要向罐内加注液计。所 加注的液汁视罐头品种的小同而不同,有的加注清水.如清水马蹄;有的加注糖液,如糖水 苹果;有的加注盐水,如蘑菇、青豆;有的加注调味液,如红烧猪肉等等。罐内汁液的加入 不仅能增进食品的风味,提高食品的初温,促进对流传热,提高杀菌效果,而且能排除部分 罐内空气,降低加热杀菌时罐内压力,减轻罐内壁的腐蚀,减少内容物的氧化变色和变质。 加注汁液大多数工厂采用自动注液机或半自动(简易)注液机,也有一些仍采用人工加注汁

液。 第五节 排气与密封 一、预封 有些罐头在排气前要先进行预封。所谓预封就是用封口饥将罐盖与罐身初步钩连上.其 松紧程度以能使罐盖沿罐身旋转而又不会脱落为度。经预封的罐头在热排气或在真空封罐过 程中,罐内的气体能自由逸出,而罐盖不会脱落。对于采用热力排气的罐头来说.顶封还可 以防止罐内食品因受热膨胀而落到罐外,防止排气箱盖上的冷凝水落人罐内而污染食品;可 以避免表面食品直接受高温蒸汽的损伤;可以避免外界冷空气的侵入,保持罐内顶隙温度以 保证罐头的真空度。预封还可以防止因罐身和罐盖吻合不良而造成次品,有助于保证卷边的 质量,特别是对于方罐和异形罐,这一作用更为明显。 二、排 气 (一)排气的作用 食品装罐后、密封前应尽量将罐内顶隙、食品原料组织细胞内的气体排除,这—排除气 体的操作过程就叫排气。排气是罐头生产必不可少的一道工序,通过排气,不仅能使罐头在 密封、杀菌冷却后获得一定真空度,而且还有助于保证和提高罐头的质量。排气的主要作用 可归纳为以下几点: 1、防止或减轻罐头在高温杀菌时发生容器的变形和损坏 未经徘气的罐头在高温杀菌时,由于罐内食品、气体的受热膨胀,水分的气化,使罐内 压力急剧增加,远远高于罐外压力。当罐内外压力差大于容器所能承受的压力时,就会出现 二重卷边的松弛、假胖听、突角等现象。严重的甚至产生爆节,玻璃瓶跳盖等而造成废次品。 经过排气的罐头由于罐内大部分气体己经排除,大大降低了热杀菌时罐头的内压力,从而减 少和防止了上述问题的产生。 2、防止需氧菌和霉菌的生长繁殖 罐头食品的微生物要求是达到商业灭菌,所以在杀菌后的罐头中仍有活菌存在。从各类 罐头中所检出的微生物来看,以好气性芽胞菌为最多。好气性菌、霉菌必须有足够的氧才能 生长。由于排除了罐内的空气,降低了氧的含量。因而能有效的防止需氧菌特别是芽胞的发 育生长,从而使食品不易腐败变质而得以较长时间的贮藏。 3、有利于食品色、香、味的保存 当食品与空气接触,其表面很容易发生氧化而使食品的色、香、味发生变化。如脂肪含 量而的食品,出于氧化而嚎败,不仅食品表面发黄,而且还有刺鼻的油嚎味;苹果、蘑菇、 马铃薯等果蔬则由于氧的存在而产生酶褐变。氧存在于食品组织中,也溶解于水和汁液中。 罐头经过排气,排除了罐内的空气使罐头形成了一定的真空,同时也减少了罐内各成分的氧 含量。罐内的食品在这样的真空条件下保藏,就能减轻或防止氧化作用,使食品原有的色、 香、味得以比较好的保存。 4、减少维生素和其他营养素的破坏 罐装食品在生产过程中,其营养素有一定程度的破坏。对维生素的破坏来说,其破坏的 程度受原料种类、加热的温度和时间以及氧的存在及其量的多少的影响。罐头经过排气,排 除了罐内空气。减少了残存氧的含量,可减少一部分维生索的被破坏,也可以减少其他一些 易受氧化的营养成分的损失。 5、防止或减轻罐头在贮藏过程中罐内壁的腐蚀 罐头在贮藏过程中,罐内壁常常出现腐蚀现象。罐内壁的腐蚀为电化学反应,是由阳极

液。 第五节 排气与密封 一、预封 有些罐头在排气前要先进行预封。所谓预封就是用封口饥将罐盖与罐身初步钩连上.其 松紧程度以能使罐盖沿罐身旋转而又不会脱落为度。经预封的罐头在热排气或在真空封罐过 程中,罐内的气体能自由逸出,而罐盖不会脱落。对于采用热力排气的罐头来说.顶封还可 以防止罐内食品因受热膨胀而落到罐外,防止排气箱盖上的冷凝水落人罐内而污染食品;可 以避免表面食品直接受高温蒸汽的损伤;可以避免外界冷空气的侵入,保持罐内顶隙温度以 保证罐头的真空度。预封还可以防止因罐身和罐盖吻合不良而造成次品,有助于保证卷边的 质量,特别是对于方罐和异形罐,这一作用更为明显。 二、排 气 (一)排气的作用 食品装罐后、密封前应尽量将罐内顶隙、食品原料组织细胞内的气体排除,这—排除气 体的操作过程就叫排气。排气是罐头生产必不可少的一道工序,通过排气,不仅能使罐头在 密封、杀菌冷却后获得一定真空度,而且还有助于保证和提高罐头的质量。排气的主要作用 可归纳为以下几点: 1、防止或减轻罐头在高温杀菌时发生容器的变形和损坏 未经徘气的罐头在高温杀菌时,由于罐内食品、气体的受热膨胀,水分的气化,使罐内 压力急剧增加,远远高于罐外压力。当罐内外压力差大于容器所能承受的压力时,就会出现 二重卷边的松弛、假胖听、突角等现象。严重的甚至产生爆节,玻璃瓶跳盖等而造成废次品。 经过排气的罐头由于罐内大部分气体己经排除,大大降低了热杀菌时罐头的内压力,从而减 少和防止了上述问题的产生。 2、防止需氧菌和霉菌的生长繁殖 罐头食品的微生物要求是达到商业灭菌,所以在杀菌后的罐头中仍有活菌存在。从各类 罐头中所检出的微生物来看,以好气性芽胞菌为最多。好气性菌、霉菌必须有足够的氧才能 生长。由于排除了罐内的空气,降低了氧的含量。因而能有效的防止需氧菌特别是芽胞的发 育生长,从而使食品不易腐败变质而得以较长时间的贮藏。 3、有利于食品色、香、味的保存 当食品与空气接触,其表面很容易发生氧化而使食品的色、香、味发生变化。如脂肪含 量而的食品,出于氧化而嚎败,不仅食品表面发黄,而且还有刺鼻的油嚎味;苹果、蘑菇、 马铃薯等果蔬则由于氧的存在而产生酶褐变。氧存在于食品组织中,也溶解于水和汁液中。 罐头经过排气,排除了罐内的空气使罐头形成了一定的真空,同时也减少了罐内各成分的氧 含量。罐内的食品在这样的真空条件下保藏,就能减轻或防止氧化作用,使食品原有的色、 香、味得以比较好的保存。 4、减少维生素和其他营养素的破坏 罐装食品在生产过程中,其营养素有一定程度的破坏。对维生素的破坏来说,其破坏的 程度受原料种类、加热的温度和时间以及氧的存在及其量的多少的影响。罐头经过排气,排 除了罐内空气。减少了残存氧的含量,可减少一部分维生索的被破坏,也可以减少其他一些 易受氧化的营养成分的损失。 5、防止或减轻罐头在贮藏过程中罐内壁的腐蚀 罐头在贮藏过程中,罐内壁常常出现腐蚀现象。罐内壁的腐蚀为电化学反应,是由阳极

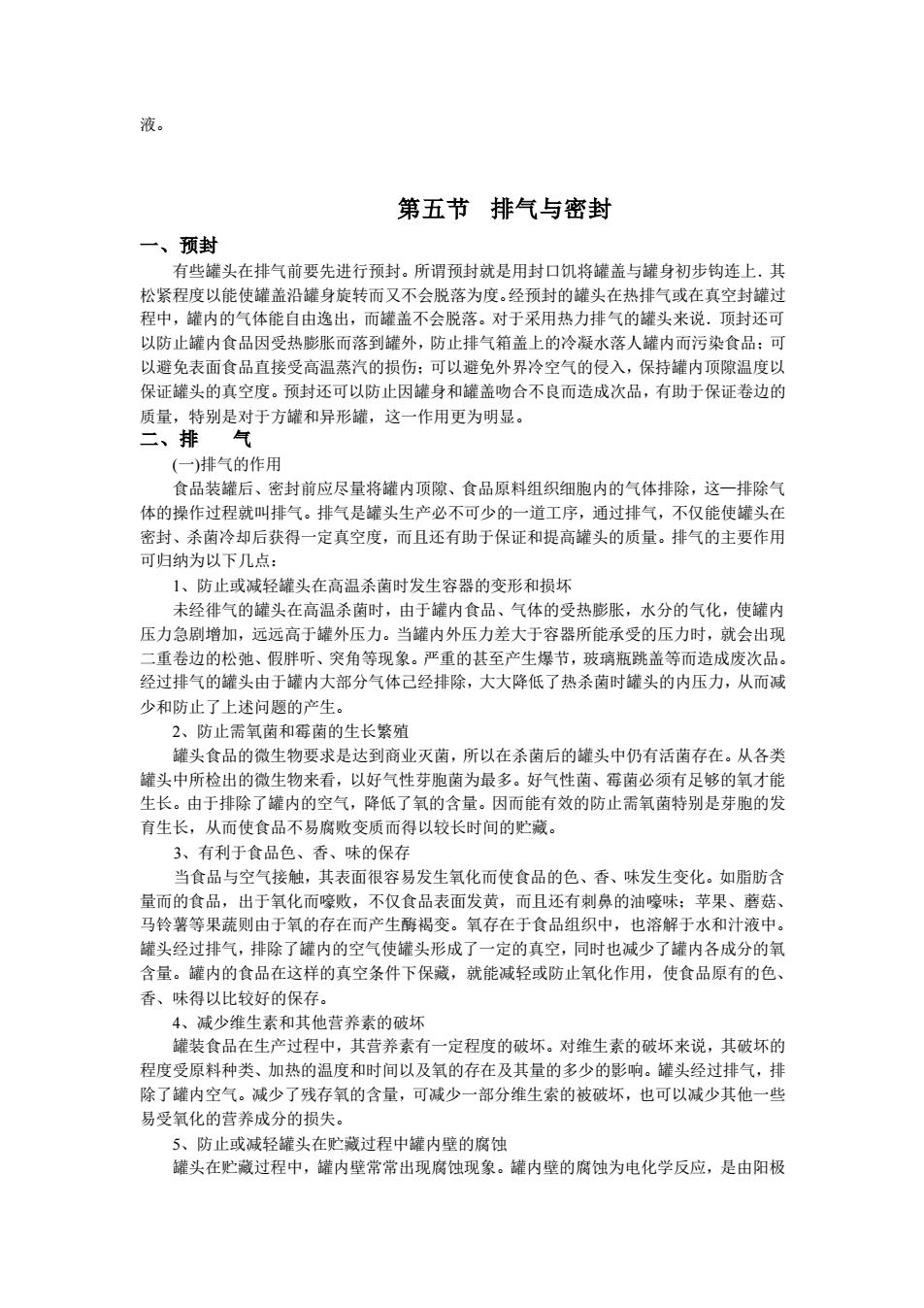

和阴极反应决定的。腐蚀的速度受许多因素的影响,当罐内有氧存在时,氧作为阴极去极化 别而使腐蚀速度大人加快。罐头经过排气。减少了残存氧含量,可减缓罐内壁的腐蚀速度。 6、有助于“打检”,检查识别罐头质量的好坏 质量良好的罐头具有一定的真空度,其底盖呈内凹状。在罐头工厂常用“打检’法来检 测罐头的真空度,所谓“打检”就是用特制的小棒敲击罐头底盖,根据棒击时发出的“清”、 “浊”声来判断罐头真空度的大小,确定罐头酌质量。腐败变质的罐头因其在腐败过程中常 产生气体(平酸败除外)而使罐内压力增加,真空度降低,故敲击时发出的声音不同,可将其 剔除。 (二)排气的方法 目前,我国罐头食品厂常用的排气方法有热力排气、真空密封排气和蒸汽密封排气二 种。热力排气是使用最早,也是最基本的排气方法,至今仍有不少工厂采用。真空密封排气 法是后来才发展起来的,是目前应用最广泛的一种排气方法。蒸汽密封排气法是近些年发展 的.在我国也已开始采用,但没有前两种那么普遍。 l、热力徘气法 热力排气法是利用食品和气体受热膨胀的基本原理,通过对装罐后罐头的加热,使罐内 食品和气体膨胀,罐内部分水分汽化,水蒸汽分压提高来驱赶罐内的气体。排气后立即密封, 这样罐头经杀菌冷却后,由于食品的收缩和水蒸气的冷凝而获得一定的真空度。 目前常用的热力排气方法有热装罐排气和排气箱加热排气两种。 (1)热装罐排气 热装罐排气就是先将食品加热到一定温度,然后立即趁热装罐并密封 的方法。这种方法适用于流体、半流体或食品的组织形态不会因加热时的搅拌而道到破坏的 食品,如番茄汁、番茄酱、糖浆苹果等。采用此法时,必须保证装罐密封时食品的温度,决 不能让食品的温度下降,若密封时食品的温度低于工艺要求的湿度,成品罐头就得不到预期 的真空度。同时要注意密封后及时杀菌,否则嗜热性微生物就会在该温度下生长繁殖,使食 品在杀菌前的含菌数大大超过预期的菌数而造成杀菌不彻底,严重时使食品在杀菌前就已腐 败变质。对于某些含汤汁的食品,如去骨鸭等罐头,还可采用预先加热汤汁的方法进行热装 罐。此时食品温度不得低于 20℃,汤汁温度不得低于 80℃,以保证装罐后罐头的平均温度 达到工艺要求的温度,否则成品罐头也得不到预期的真空度。若遇到装罐后罐头的平均温度 低于工艺要求的温度。就需要对装罐后的罐头进行补充加热。 (2)加热排气 加热排气就是将装罐后的食品(经预封或不经顶封)送入排气箱,在只合— 定温度的排气箱内经一定时间的排气,使罐头中心温度达到工艺要求温度(—般在 80℃左 右),罐内空气充分外逸,然后立即趁热密封、杀菌,冷却后罐头就可得到一定的真空度。 加热排气所采用的排气温度和排气时间视罐头的种类、罐型的大小、容器的种类、罐内食品 的状态等具体情况而定.一般为 90~100℃,5~20min。部分罐头食品的加热排气工艺条件 见表 5—1。 加热排气的设备有链带式排气箱和齿盘式排气箱。链带式排气箱其箱底两侧装有蒸汽

和阴极反应决定的。腐蚀的速度受许多因素的影响,当罐内有氧存在时,氧作为阴极去极化 别而使腐蚀速度大人加快。罐头经过排气。减少了残存氧含量,可减缓罐内壁的腐蚀速度。 6、有助于“打检”,检查识别罐头质量的好坏 质量良好的罐头具有一定的真空度,其底盖呈内凹状。在罐头工厂常用“打检’法来检 测罐头的真空度,所谓“打检”就是用特制的小棒敲击罐头底盖,根据棒击时发出的“清”、 “浊”声来判断罐头真空度的大小,确定罐头酌质量。腐败变质的罐头因其在腐败过程中常 产生气体(平酸败除外)而使罐内压力增加,真空度降低,故敲击时发出的声音不同,可将其 剔除。 (二)排气的方法 目前,我国罐头食品厂常用的排气方法有热力排气、真空密封排气和蒸汽密封排气二 种。热力排气是使用最早,也是最基本的排气方法,至今仍有不少工厂采用。真空密封排气 法是后来才发展起来的,是目前应用最广泛的一种排气方法。蒸汽密封排气法是近些年发展 的.在我国也已开始采用,但没有前两种那么普遍。 l、热力徘气法 热力排气法是利用食品和气体受热膨胀的基本原理,通过对装罐后罐头的加热,使罐内 食品和气体膨胀,罐内部分水分汽化,水蒸汽分压提高来驱赶罐内的气体。排气后立即密封, 这样罐头经杀菌冷却后,由于食品的收缩和水蒸气的冷凝而获得一定的真空度。 目前常用的热力排气方法有热装罐排气和排气箱加热排气两种。 (1)热装罐排气 热装罐排气就是先将食品加热到一定温度,然后立即趁热装罐并密封 的方法。这种方法适用于流体、半流体或食品的组织形态不会因加热时的搅拌而道到破坏的 食品,如番茄汁、番茄酱、糖浆苹果等。采用此法时,必须保证装罐密封时食品的温度,决 不能让食品的温度下降,若密封时食品的温度低于工艺要求的湿度,成品罐头就得不到预期 的真空度。同时要注意密封后及时杀菌,否则嗜热性微生物就会在该温度下生长繁殖,使食 品在杀菌前的含菌数大大超过预期的菌数而造成杀菌不彻底,严重时使食品在杀菌前就已腐 败变质。对于某些含汤汁的食品,如去骨鸭等罐头,还可采用预先加热汤汁的方法进行热装 罐。此时食品温度不得低于 20℃,汤汁温度不得低于 80℃,以保证装罐后罐头的平均温度 达到工艺要求的温度,否则成品罐头也得不到预期的真空度。若遇到装罐后罐头的平均温度 低于工艺要求的温度。就需要对装罐后的罐头进行补充加热。 (2)加热排气 加热排气就是将装罐后的食品(经预封或不经顶封)送入排气箱,在只合— 定温度的排气箱内经一定时间的排气,使罐头中心温度达到工艺要求温度(—般在 80℃左 右),罐内空气充分外逸,然后立即趁热密封、杀菌,冷却后罐头就可得到一定的真空度。 加热排气所采用的排气温度和排气时间视罐头的种类、罐型的大小、容器的种类、罐内食品 的状态等具体情况而定.一般为 90~100℃,5~20min。部分罐头食品的加热排气工艺条件 见表 5—1。 加热排气的设备有链带式排气箱和齿盘式排气箱。链带式排气箱其箱底两侧装有蒸汽