单元三常用机械传动 11蜗杆传动 §11.1蜗杆传动的类型和特点 §11,2蜗杆传动的主要参数和几何尺寸计算 §11.3蜗杆传动的失效形式和计算 §11.4蜗杆传动的材料和结构 §11.5蜗杆传动的强度计算 §11.6蜗杆传动的效率、润滑及热平衡 §11.7普通圆柱蜗杆传动的精度等级 §118常用各类齿轮传动的选择 组

§11.1 蜗杆传动的类型和特点 §11.2 蜗杆传动的主要参数和几何尺寸计算 §11.3 蜗杆传动的失效形式和计算 §11.4 蜗杆传动的材料和结构 §11.5 蜗杆传动的强度计算 §11.6 蜗杆传动的效率、润滑及热平衡 §11.7 普通圆柱蜗杆传动的精度等级 §11.8 常用各类齿轮传动的选择 11 蜗杆传动 单元三 常用机械传动

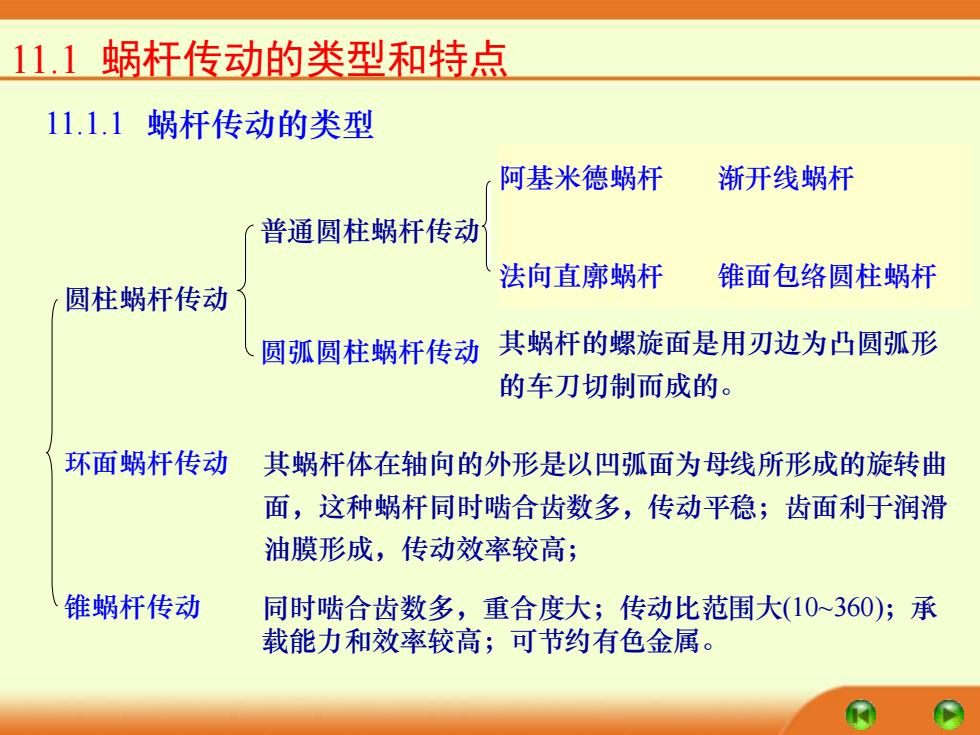

11.1蜗杆传动的类型和特点 11.1.1蜗杆传动的类型 阿基米德蜗杆 渐开线蜗杆 普通圆柱蜗杆传动 法向直廓蜗杆 锥面包络圆柱蜗杆 圆柱蜗杆传动 圆弧圆柱蜗杆传动 其蜗杆的螺旋面是用刃边为凸圆弧形 的车刀切制而成的。 环面蜗杆传动 其蜗杆体在轴向的外形是以凹弧面为母线所形成的旋转曲 面,这种蜗杆同时啮合齿数多,传动平稳;齿面利于润滑 油膜形成,传动效率较高; 锥蜗杆传动 同时啮合齿数多,重合度大;传动比范围大(10~360);承 载能力和效率较高;可节约有色金属

11.1 蜗杆传动的类型和特点 其齿面一般是在车床上用直线刀刃的 车刀切制而成,车刀安装位置不同, 加工出的蜗杆齿面的齿廓形状不同。 阿基米德蜗杆 渐开线蜗杆 法向直廓蜗杆 锥面包络圆柱蜗杆 圆柱蜗杆传动 环面蜗杆传动 锥蜗杆传动 普通圆柱蜗杆传动 圆弧圆柱蜗杆传动 其蜗杆的螺旋面是用刃边为凸圆弧形 的车刀切制而成的。 其蜗杆体在轴向的外形是以凹弧面为母线所形成的旋转曲 面,这种蜗杆同时啮合齿数多,传动平稳;齿面利于润滑 油膜形成,传动效率较高; 11.1.1 蜗杆传动的类型 同时啮合齿数多,重合度大;传动比范围大(10~360);承 载能力和效率较高;可节约有色金属

11.1蜗杆传动的类型和特点 11.1.2涡杆传动的特点 ■蜗杆传动的最大特点是结构紧凑、传动比大。 ■传动平稳、噪声小。 ■可制成具有自锁性的蜗杆。 ■蜗杆传动的主要缺点是效率较低。 ■涡轮的造价较高

11.1 蜗杆传动的类型和特点 11.1.2 涡杆传动的特点 蜗杆传动的最大特点是结构紧凑、传动比大。 传动平稳、噪声小。 可制成具有自锁性的蜗杆。 蜗杆传动的主要缺点是效率较低。 涡轮的造价较高

11.2蜗杆传动的主要参数和几何尺寸计算 2a 垂直于蜗轮轴线且通过蜗杆轴线的平面,称为中间平面。在 中间平面内蜗杆与蜗轮的啮合就相当于渐开线齿条与齿轮的啮合。 在蜗杆传动的设计计算中,均以中间平面上的基本参数和几何尺 寸为基准。计算公式同圆柱齿轮

11.2 蜗杆传动的主要参数和几何尺寸计算 垂直于蜗轮轴线且通过蜗杆轴线的平面,称为中间平面。在 中间平面内蜗杆与蜗轮的啮合就相当于渐开线齿条与齿轮的啮合。 在蜗杆传动的设计计算中,均以中间平面上的基本参数和几何尺 寸为基准 。计算公式同圆柱齿轮

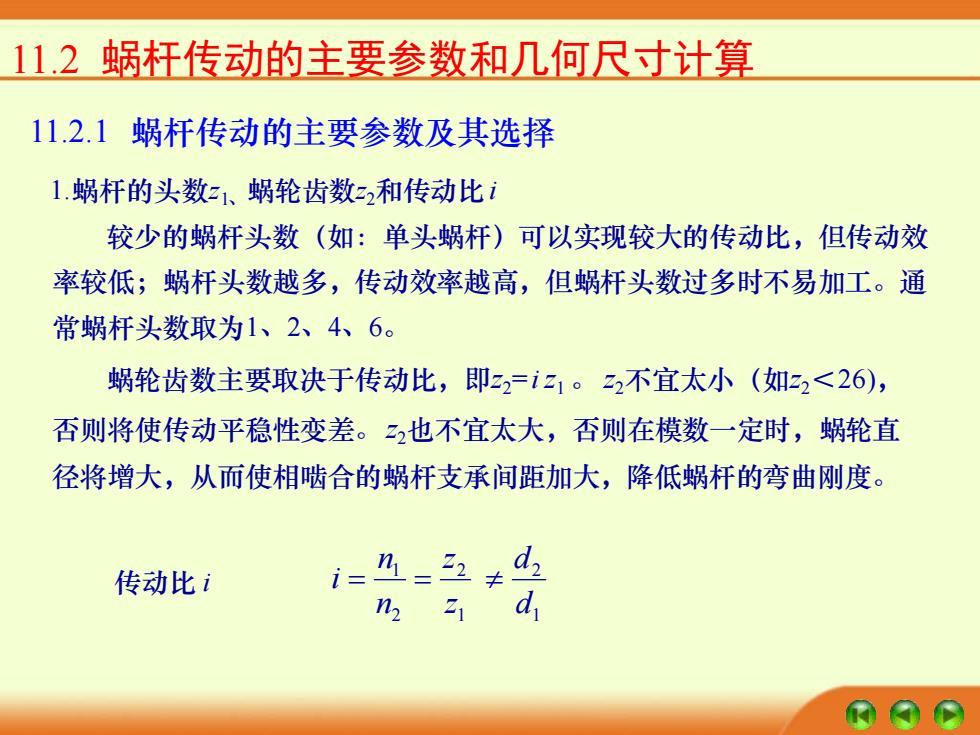

11.2蜗杆传动的主要参数和几何尺寸计算 11.2.1蜗杆传动的主要参数及其选择 1.蜗杆的头数z、蜗轮齿数z2和传动比i 较少的蜗杆头数(如:单头蜗杆)可以实现较大的传动比,但传动效 率较低;蜗杆头数越多,传动效率越高,但蜗杆头数过多时不易加工。通 常蜗杆头数取为1、2、4、6。 蜗轮齿数主要取决于传动比,即z2=iz1.22不宜太小(如22<26), 否则将使传动平稳性变差。2也不宜太大,否则在模数一定时,蜗轮直 径将增大,从而使相啮合的蜗杆支承间距加大,降低蜗杆的弯曲刚度。 传动比i n21d1

11.2 蜗杆传动的主要参数和几何尺寸计算 11.2.1 蜗杆传动的主要参数及其选择 1.蜗杆的头数z1、蜗轮齿数z2和传动比i 较少的蜗杆头数(如:单头蜗杆)可以实现较大的传动比,但传动效 率较低;蜗杆头数越多,传动效率越高,但蜗杆头数过多时不易加工。通 常蜗杆头数取为1、2、4、6。 蜗轮齿数主要取决于传动比,即z2= i z1 。 z2不宜太小(如z2<26), 否则将使传动平稳性变差。z2也不宜太大,否则在模数一定时,蜗轮直 径将增大,从而使相啮合的蜗杆支承间距加大,降低蜗杆的弯曲刚度。 1 2 2 1 z z n n i = = 1 2 d d 传动比 i

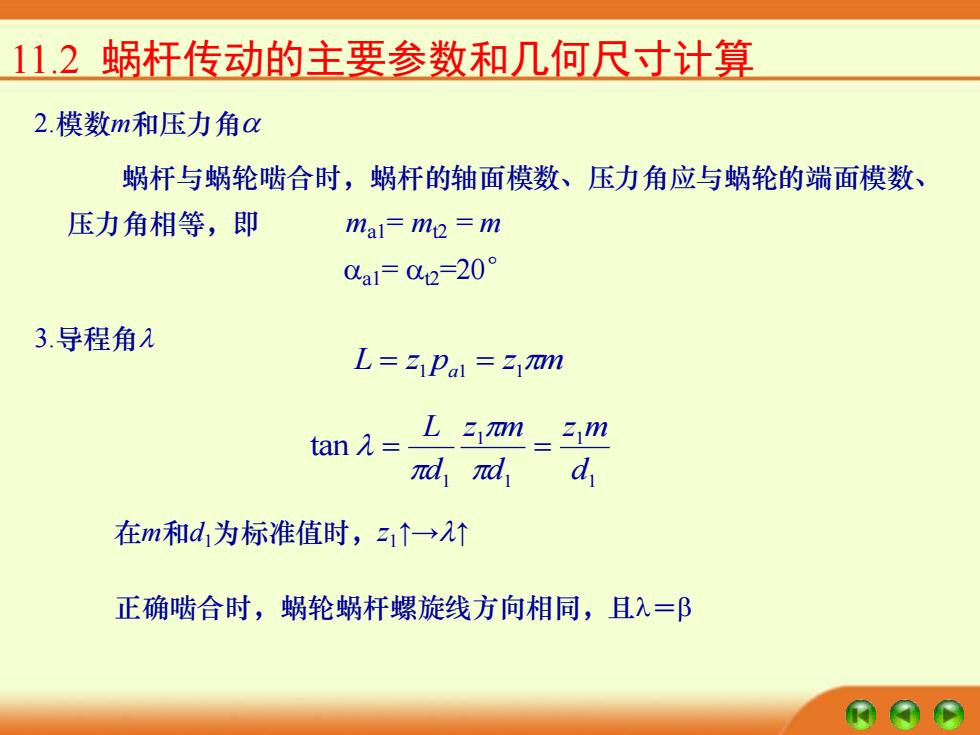

11.2蜗杆传动的主要参数和几何尺寸计算 2.模数m和压力角c 蜗杆与蜗轮啮合时,蜗杆的轴面模数、压力角应与蜗轮的端面模数、 压力角相等,即 mal-m =m 0a1=02=20° 3.导程角入 L=Z Pal =z m tan元=Lo-2m nd nd d 在m和d1为标准值时,z1↑→入个 正确啮合时,蜗轮蜗杆螺旋线方向相同,且入=β

11.2 蜗杆传动的主要参数和几何尺寸计算 2.模数m和压力角a 蜗杆与蜗轮啮合时,蜗杆的轴面模数、压力角应与蜗轮的端面模数、 压力角相等,即 ma1= mt2 = m aa1= at2=20° 3.导程角l 1 1 1 1 1 tan d z m d z m d L = = l 在m和d1为标准值时,z1↑→l↑ 正确啮合时,蜗轮蜗杆螺旋线方向相同,且l=b L = z1 pa1 = z1 m

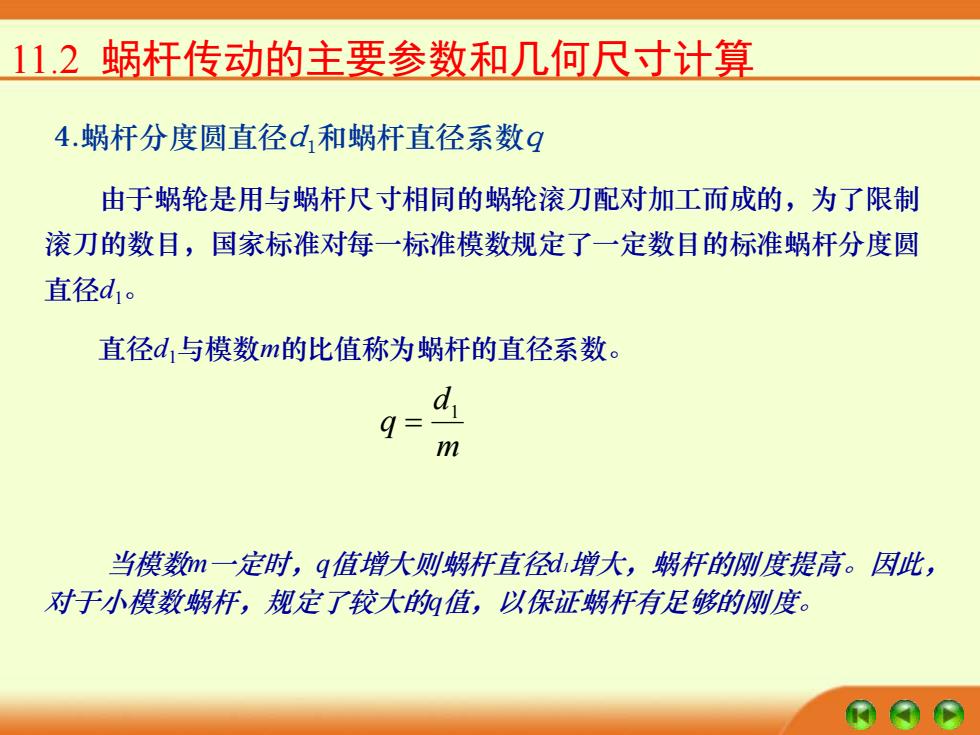

11.2蜗杆传动的主要参数和几何尺寸计算 4.蜗杆分度圆直径d1和蜗杆直径系数q 由于蜗轮是用与蜗杆尺寸相同的蜗轮滚刀配对加工而成的,为了限制 滚刀的数目,国家标准对每一标准模数规定了一定数目的标准蜗杆分度圆 直径d。 直径d,与模数m的比值称为蜗杆的直径系数。 d q= m 当模数一定时,q值增大则蜗杆直径d增大,蜗杆的刚度提高。因此, 对于小模数蜗杆,规定了较大如值,以保证蜗杆有足够的刚度

11.2 蜗杆传动的主要参数和几何尺寸计算 4.蜗杆分度圆直径d1和蜗杆直径系数q 由于蜗轮是用与蜗杆尺寸相同的蜗轮滚刀配对加工而成的,为了限制 滚刀的数目,国家标准对每一标准模数规定了一定数目的标准蜗杆分度圆 直径d1。 直径d1与模数m的比值称为蜗杆的直径系数。 m d q 1 = 当模数m一定时,q值增大则蜗杆直径d1增大,蜗杆的刚度提高。因此, 对于小模数蜗杆,规定了较大的q值,以保证蜗杆有足够的刚度

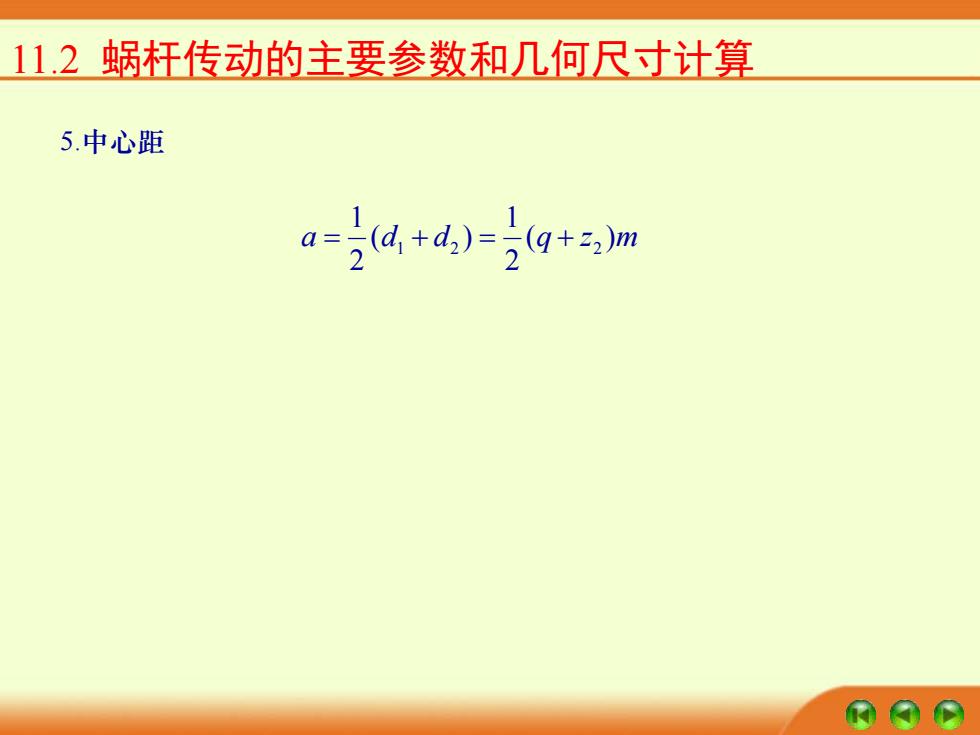

11.2蜗杆传动的主要参数和几何尺寸计算 5.中心距 a-j(d.+d)-j(q+zm

11.2 蜗杆传动的主要参数和几何尺寸计算 5.中心距 a d d (q z )m 2 1 ( ) 2 1 = 1 + 2 = + 2

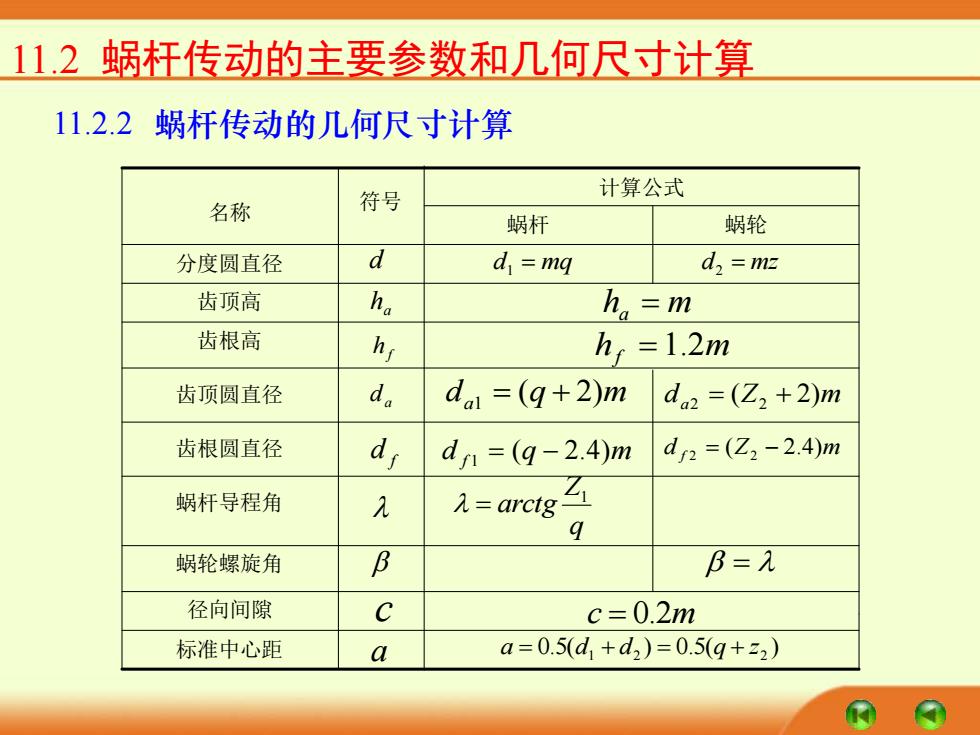

11.2蜗杆传动的主要参数和几何尺寸计算 11.2.2蜗杆传动的几何尺寸计算 名称 符号 计算公式 蜗杆 蜗轮 分度圆直径 d d=mg d,=mz 齿顶高 ha ha=m 齿根高 hr hr =1.2m 齿顶圆直径 d。 da1=(q+2)m d2=(Z2+2)m 齿根圆直径 d, d1=(q-2.4)m df2=(Z2-2.4)m 蜗杆导程角 i=amcg 0 蜗轮螺旋角 B B=元 径向间隙 C c=0.2m 标准中心距 a a=0.5(d1+d2)=0.5(g+z2) 0 0

11.2 蜗杆传动的主要参数和几何尺寸计算 11.2.2 蜗杆传动的几何尺寸计算 标准中心距 径向间隙 蜗轮螺旋角 蜗杆导程角 齿根圆直径 齿顶圆直径 齿根高 齿顶高 分度圆直径 蜗杆 蜗轮 计算公式 符号 名称 d a h f h a d f d l b c a d1 = mq d = mz 2 ha = m hf = 1.2m da1 = (q + 2)m da2 = (Z2 + 2)m d f 1 = (q − 2.4)m d f 2 = (Z2 − 2.4)m q Z arctg 1 l = b = l c = 0.2m 0.5( ) 0.5( ) 1 2 2 a = d + d = q + z

11.3蜗杆传动的失效形式和计算准则 11.3.1蜗杆传动的失效形式 1.齿面间相对滑动速度v; V,=V+ cosλ 2.齿轮的失效形式; 蜗杆传动的主要问题是摩擦磨损严重,这是设计中要解决的主要问题。 蜗轮磨损、系统过热、蜗杆刚度不足是主要的失效形式

11.3 蜗杆传动的失效形式和计算准则 11.3.1 蜗杆传动的失效形式 1.齿面间相对滑动速度v; cosl 2 1 2 2 1 v v v v s = + = 蜗杆传动的主要问题是摩擦磨损严重,这是设计中要解决的主要问题。 蜗轮磨损、系统过热、蜗杆刚度不足是主要的失效形式。 2.齿轮的失效形式;