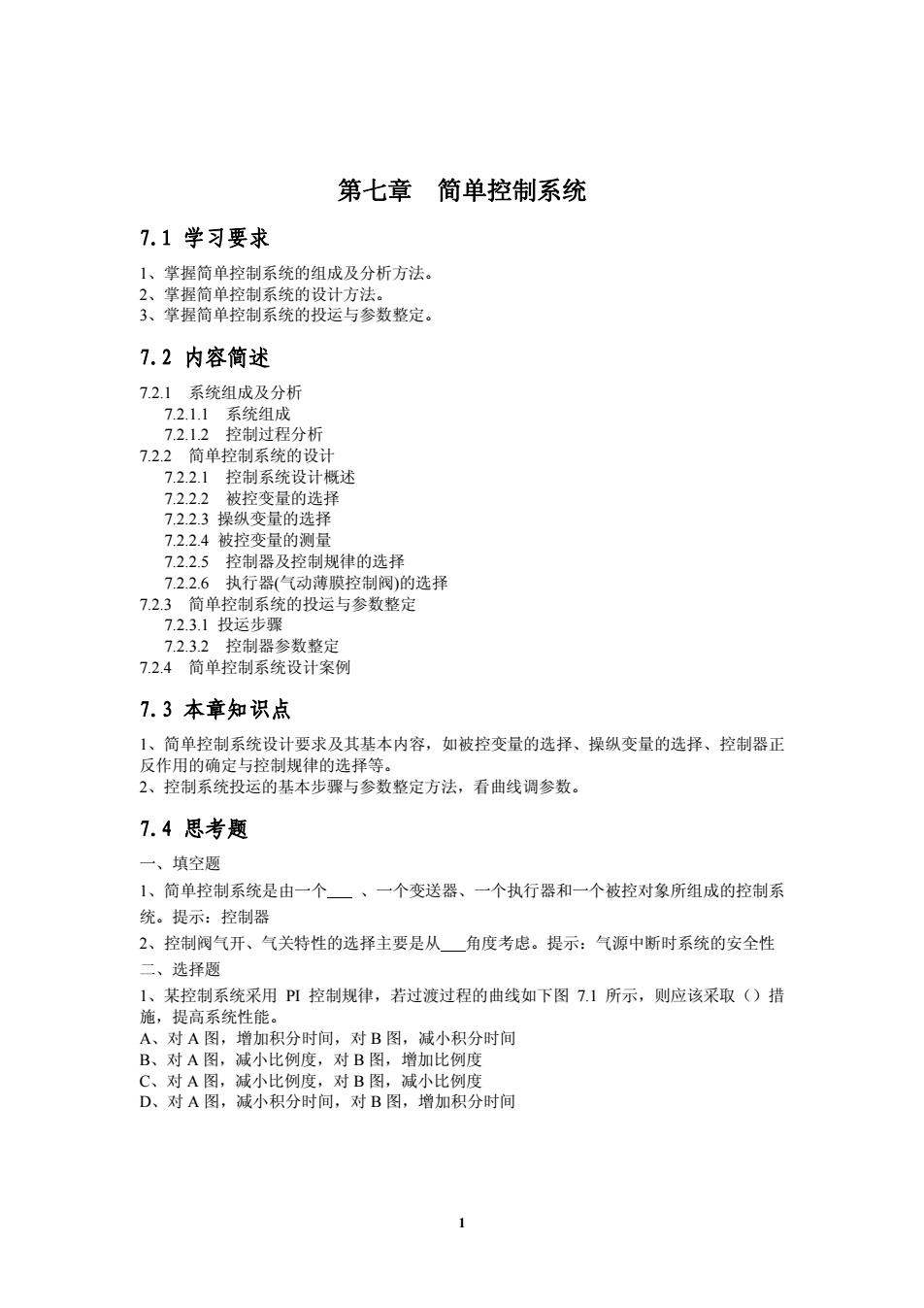

第七章简单控制系统 7.1学习要求 1、掌握简单控制系统的组成及分析方法。 2、掌握简单控制系统的设计方法。 3、掌握简单控制系统的投运与参数整定。 7.2内容简述 7.2.1系统组成及分析 7.2.1.1系统组成 7.2.1.2控制过程分析 7.2.2简单控制系统的设计 7.2.2.1控制系统设计概述 7.2.2.2被控变量的选择 7.2.2.3操纵变量的选择 7.2.2.4被控变量的测量 7.2.2.5控制器及控制规律的选择 7.2.2.6执行器(气动薄膜控制阀)的选择 7.2.3简单控制系统的投运与参数整定 7.2.3.1投运步骤 7.2.3.2控制器参数整定 7.2.4简单控制系统设计案例 7.3本章知识点 1、简单控制系统设计要求及其基本内容,如被控变量的选择、操纵变量的选择、控制器正 反作用的确定与控制规律的选择等。 2、控制系统投运的基本步骤与参数整定方法,看曲线调参数。 7.4思考题 一、填空题 1、简单控制系统是由一个一、一个变送器、一个执行器和一个被控对象所组成的控制系 统。提示:控制器 2、控制阀气开、气关特性的选择主要是从角度考虑。提示:气源中断时系统的安全性 二、选择题 1、某控制系统采用PI控制规律,若过渡过程的曲线如下图7.1所示,则应该采取()措 施,提高系统性能。 A、对A图,增加积分时间,对B图,减小积分时间 B、对A图,减小比例度,对B图,增加比例度 C、对A图,减小比例度,对B图,减小比例度 D、对A图,减小积分时间,对B图,增加积分时间

第七章 简单控制系统 7.1 学习要求 1、掌握简单控制系统的组成及分析方法。 2、掌握简单控制系统的设计方法。 3、掌握简单控制系统的投运与参数整定。 7.2 内容简述 7.2.1 系统组成及分析 7.2.1.1 系统组成 7.2.1.2 控制过程分析 7.2.2 简单控制系统的设计 7.2.2.1 控制系统设计概述 7.2.2.2 被控变量的选择 7.2.2.3 操纵变量的选择 7.2.2.4 被控变量的测量 7.2.2.5 控制器及控制规律的选择 7.2.2.6 执行器(气动薄膜控制阀)的选择 7.2.3 简单控制系统的投运与参数整定 7.2.3.1 投运步骤 7.2.3.2 控制器参数整定 7.2.4 简单控制系统设计案例 7.3 本章知识点 1、简单控制系统设计要求及其基本内容,如被控变量的选择、操纵变量的选择、控制器正 反作用的确定与控制规律的选择等。 2、控制系统投运的基本步骤与参数整定方法,看曲线调参数。 7.4 思考题 一、填空题 1、简单控制系统是由一个 、一个变送器、一个执行器和一个被控对象所组成的控制系 统。提示:控制器 2、控制阀气开、气关特性的选择主要是从 角度考虑。提示:气源中断时系统的安全性 二、选择题 1、某控制系统采用 PI 控制规律,若过渡过程的曲线如下图 7.1 所示,则应该采取()措 施,提高系统性能。 A、对 A 图,增加积分时间,对 B 图,减小积分时间 B、对 A 图,减小比例度,对 B 图,增加比例度 C、对 A 图,减小比例度,对 B 图,减小比例度 D、对 A 图,减小积分时间,对 B 图,增加积分时间 1

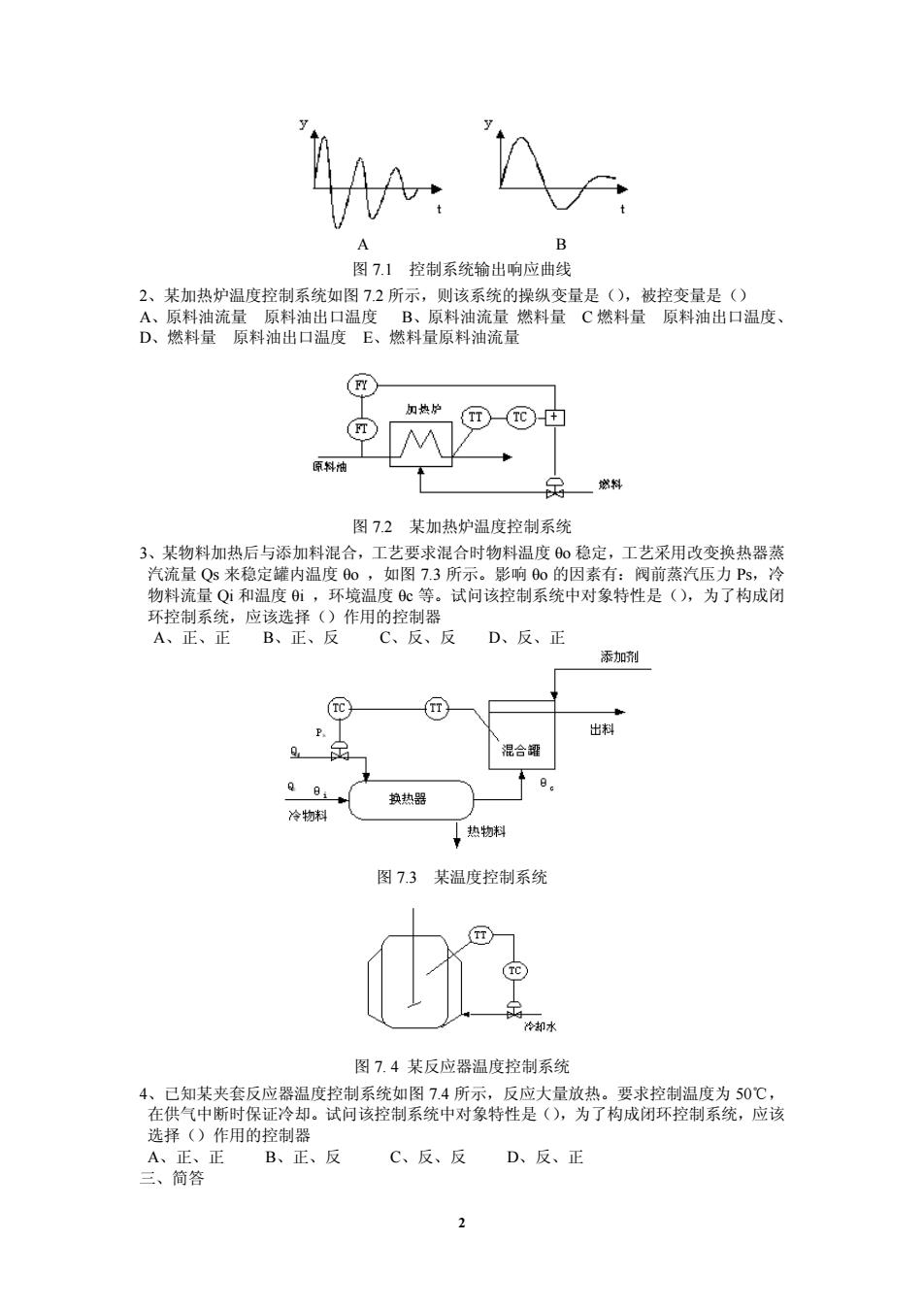

B 图7.1控制系统输出响应曲线 2、某加热炉温度控制系统如图72所示,则该系统的操纵变量是(),被控变量是() A、原料油流量原料油出口温度B、原料油流量燃料量C燃料量原料油出口温度、 D、燃料量原料油出口温度E、燃料量原料油流量 加烛炉 原料油 然料 图7.2某加热炉温度控制系统 3、某物料加热后与添加料混合,工艺要求混合时物料温度0稳定,工艺采用改变换热器蒸 汽流量Qs来稳定罐内温度0,如图7.3所示。影响0的因素有:阀前蒸汽压力Ps,冷 物料流量Qi和温度ⅰ,环境温度0c等。试问该控制系统中对象特性是(),为了构成闭 环控制系统,应该选择()作用的控制器 A、正、正B、正、反 C、反、反D、反、正 添加济剂 出料 混合 换热器 冷物料 热物料 图7.3某温度控制系统 TC 冷却水 图7.4某反应器温度控制系统 4、已知某夹套反应器温度控制系统如图7.4所示,反应大量放热。要求控制温度为50℃, 在供气中断时保证冷却。试问该控制系统中对象特性是(),为了构成闭环控制系统,应该 选择()作用的控制器 A、正、正B、正、反 C、反、反 D、反、正 三、简答 2

A B 图 7.1 控制系统输出响应曲线 2、某加热炉温度控制系统如图 7.2 所示,则该系统的操纵变量是(),被控变量是() A、原料油流量 原料油出口温度 B、原料油流量 燃料量 C 燃料量 原料油出口温度、 D、燃料量 原料油出口温度 E、燃料量原料油流量 图 7.2 某加热炉温度控制系统 3、某物料加热后与添加料混合,工艺要求混合时物料温度 θo 稳定,工艺采用改变换热器蒸 汽流量 Qs 来稳定罐内温度 θo ,如图 7.3 所示。影响 θo 的因素有:阀前蒸汽压力 Ps,冷 物料流量 Qi 和温度 θi ,环境温度 θc 等。试问该控制系统中对象特性是(),为了构成闭 环控制系统,应该选择()作用的控制器 A、正、正 B、正、反 C、反、反 D、反、正 图 7.3 某温度控制系统 图 7. 4 某反应器温度控制系统 4、已知某夹套反应器温度控制系统如图 7.4 所示,反应大量放热。要求控制温度为 50℃, 在供气中断时保证冷却。试问该控制系统中对象特性是(),为了构成闭环控制系统,应该 选择()作用的控制器 A、正、正 B、正、反 C、反、反 D、反、正 三、简答 2

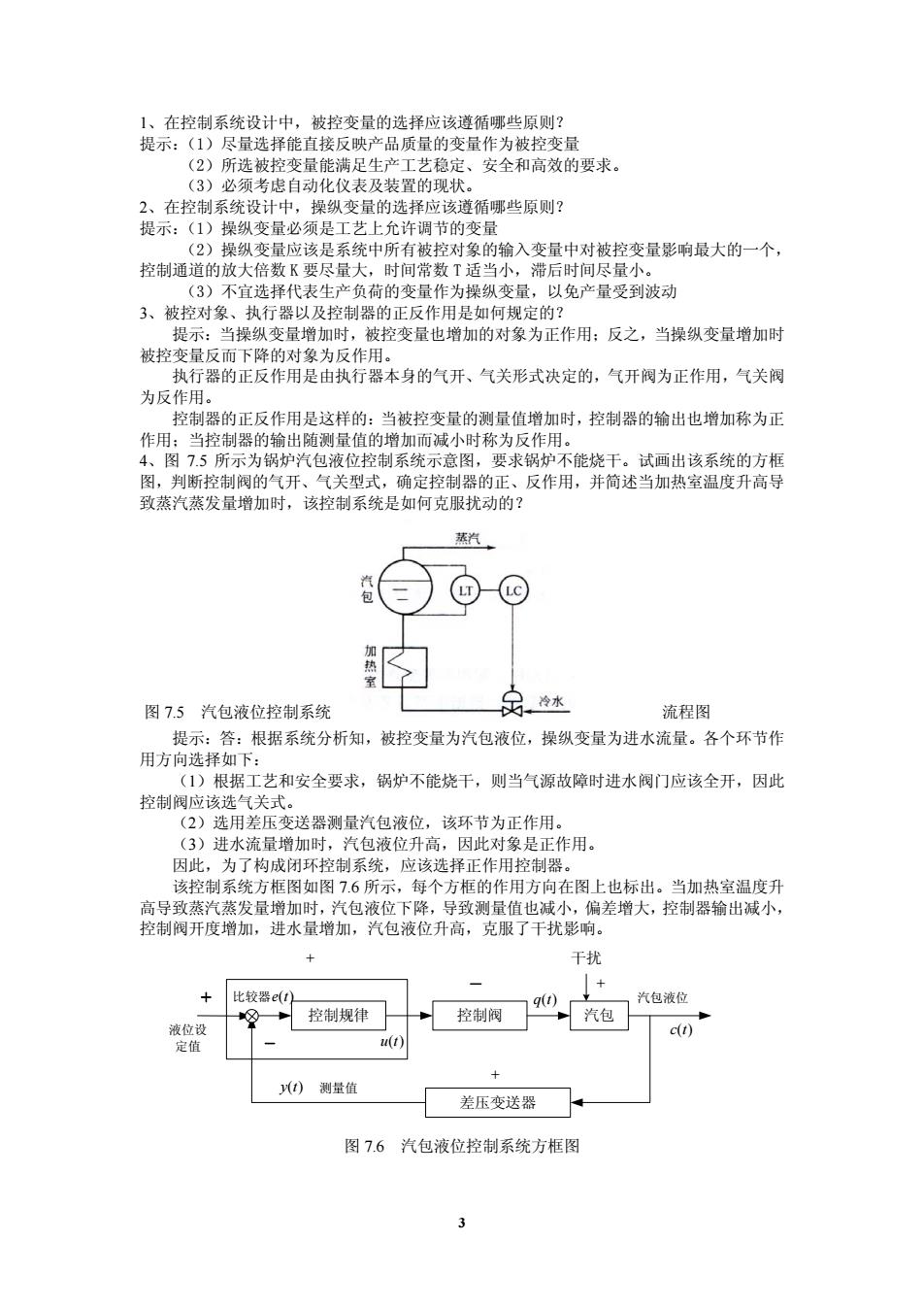

1、在控制系统设计中,被控变量的选择应该遵循哪些原则? 提示:(1)尽量选择能直接反映产品质量的变量作为被控变量 (2)所选被控变量能满足生产工艺稳定、安全和高效的要求。 (3)必须考虑自动化仪表及装置的现状。 2、在控制系统设计中,操纵变量的选择应该遵循哪些原则? 提示:(1)操纵变量必须是工艺上允许调节的变量 (2)操纵变量应该是系统中所有被控对象的输入变量中对被控变量影响最大的一个, 控制通道的放大倍数K要尽量大,时间常数T适当小,滞后时间尽量小。 (3)不宜选择代表生产负荷的变量作为操纵变量,以免产量受到波动 3、被控对象、执行器以及控制器的正反作用是如何规定的? 提示:当操纵变量增加时,被控变量也增加的对象为正作用:反之,当操纵变量增加时 被控变量反而下降的对象为反作用。 执行器的正反作用是由执行器本身的气开、气关形式决定的,气开阀为正作用,气关阀 为反作用。 控制器的正反作用是这样的:当被控变量的测量值增加时,控制器的输出也增加称为正 作用:当控制器的输出随测量值的增加而减小时称为反作用。 4、图7.5所示为锅炉汽包液位控制系统示意图,要求锅炉不能烧干。试画出该系统的方框 图,判断控制阀的气开、气关型式,确定控制器的正、反作用,并简述当加热室温度升高导 致蒸汽蒸发量增加时,该控制系统是如何克服扰动的? 蒸汽 加 图7.5汽包液位控制系统 买、冷水 流程图 提示:答:根据系统分析知,被控变量为汽包液位,操纵变量为进水流量。各个环节作 用方向选择如下: (1)根据工艺和安全要求,锅炉不能烧干,则当气源故障时进水阀门应该全开,因此 控制阀应该选气关式。 (2)选用差压变送器测量汽包液位,该环节为正作用。 (3)进水流量增加时,汽包液位升高,因此对象是正作用。 因此,为了构成闭环控制系统,应该选择正作用控制器。 该控制系统方框图如图7.6所示,每个方框的作用方向在图上也标出。当加热室温度升 高导致蒸汽蒸发量增加时,汽包液位下降,导致测量值也减小,偏差增大,控制器输出减小, 控制阀开度增加,进水量增加,汽包液位升高,克服了干扰影响。 干扰 + 比较器e(t)】 9(1) 汽包液位 控制规律 控制阀 汽包 液位设 c(t) 定值 u(t) + y(t)测量值 差压变送器 图7.6汽包液位控制系统方框图

1、在控制系统设计中,被控变量的选择应该遵循哪些原则? 提示:(1)尽量选择能直接反映产品质量的变量作为被控变量 (2)所选被控变量能满足生产工艺稳定、安全和高效的要求。 (3)必须考虑自动化仪表及装置的现状。 2、在控制系统设计中,操纵变量的选择应该遵循哪些原则? 提示:(1)操纵变量必须是工艺上允许调节的变量 (2)操纵变量应该是系统中所有被控对象的输入变量中对被控变量影响最大的一个, 控制通道的放大倍数 K 要尽量大,时间常数 T 适当小,滞后时间尽量小。 (3)不宜选择代表生产负荷的变量作为操纵变量,以免产量受到波动 3、被控对象、执行器以及控制器的正反作用是如何规定的? 提示:当操纵变量增加时,被控变量也增加的对象为正作用;反之,当操纵变量增加时 被控变量反而下降的对象为反作用。 执行器的正反作用是由执行器本身的气开、气关形式决定的,气开阀为正作用,气关阀 为反作用。 控制器的正反作用是这样的:当被控变量的测量值增加时,控制器的输出也增加称为正 作用;当控制器的输出随测量值的增加而减小时称为反作用。 4、图 7.5 所示为锅炉汽包液位控制系统示意图,要求锅炉不能烧干。试画出该系统的方框 图,判断控制阀的气开、气关型式,确定控制器的正、反作用,并简述当加热室温度升高导 致蒸汽蒸发量增加时,该控制系统是如何克服扰动的? 图 7.5 汽包液位控制系统 流程图 提示:答:根据系统分析知,被控变量为汽包液位,操纵变量为进水流量。各个环节作 用方向选择如下: (1)根据工艺和安全要求,锅炉不能烧干,则当气源故障时进水阀门应该全开,因此 控制阀应该选气关式。 (2)选用差压变送器测量汽包液位,该环节为正作用。 (3)进水流量增加时,汽包液位升高,因此对象是正作用。 因此,为了构成闭环控制系统,应该选择正作用控制器。 该控制系统方框图如图 7.6 所示,每个方框的作用方向在图上也标出。当加热室温度升 高导致蒸汽蒸发量增加时,汽包液位下降,导致测量值也减小,偏差增大,控制器输出减小, 控制阀开度增加,进水量增加,汽包液位升高,克服了干扰影响。 液位设 定值 控制规律 控制阀 汽包 差压变送器 比较器 + + 汽包液位 测量值 - + - te )( tu )( tq )( tc )( ty )( + 干扰 图 7.6 汽包液位控制系统方框图 3

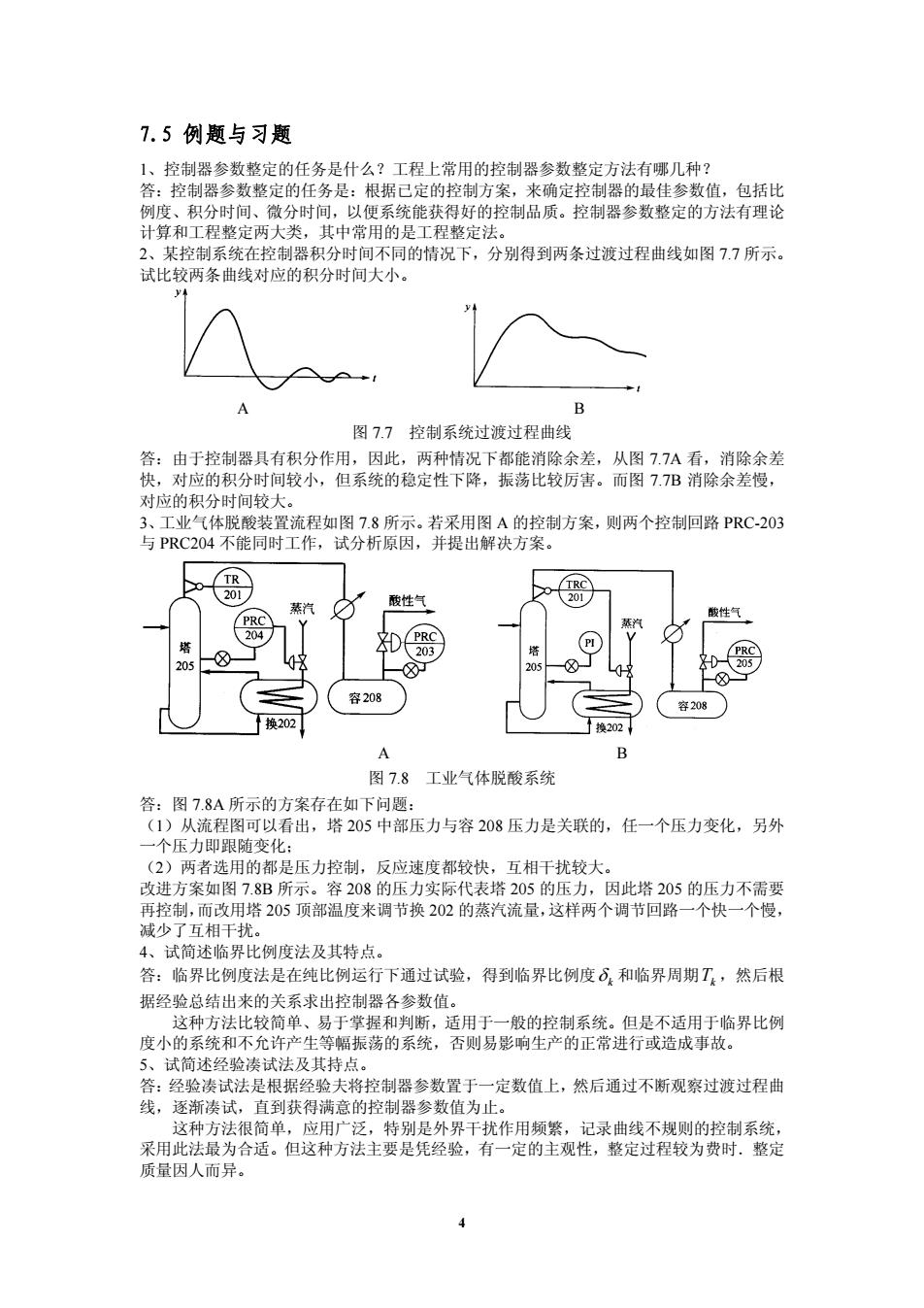

7.5例题与习题 1、控制器参数整定的任务是什么?工程上常用的控制器参数整定方法有哪几种? 答:控制器参数整定的任务是:根据已定的控制方案,来确定控制器的最佳参数值,包括比 例度、积分时间、微分时间,以便系统能获得好的控制品质。控制器参数整定的方法有理论 计算和工程整定两大类,其中常用的是工程整定法。 2、某控制系统在控制器积分时间不同的情况下,分别得到两条过渡过程曲线如图77所示。 试比较两条曲线对应的积分时间大小。 图7.7控制系统过渡过程曲线 答:由于控制器具有积分作用,因此,两种情况下都能消除余差,从图7.7A看,消除余差 快,对应的积分时间较小,但系统的稳定性下降,振荡比较厉害。而图77B消除余差慢, 对应的积分时间较大。 3、工业气体脱酸装置流程如图7.8所示。若采用图A的控制方案,则两个控制回路P℉C-203 与PRC204不能同时工作,试分析原因,并提出解决方案。 TR TRC 201 蒸汽 酸性气 201 酸性气 PRC 基汽 204 PRC 203 塔 205 205 205 容208 容208 换20 换202 图7.8工业气体脱酸系统 答:图7.8A所示的方案存在如下问题: (1)从流程图可以看出,塔205中部压力与容208压力是关联的,任一个压力变化,另外 一个压力即跟随变化: (2)两者选用的都是压力控制,反应速度都较快,互相干扰较大。 改进方案如图7.8B所示。容208的压力实际代表塔205的压力,因此塔205的压力不需要 再控制,而改用塔205顶部温度来调节换202的蒸汽流量,这样两个调节回路一个快一个慢, 减少了互相干扰。 4、试简述临界比例度法及其特点。 答:临界比例度法是在纯比例运行下通过试验,得到临界比例度6和临界周期T,然后根 据经验总结出来的关系求出控制器各参数值。 这种方法比较简单、易于掌握和判断,适用于一般的控制系统。但是不适用于临界比例 度小的系统和不允许产生等幅振荡的系统,否则易影响生产的正常进行或造成事故。 5、试简述经验凑试法及其持点。 答:经验凑试法是根据经验夫将控制器参数置于一定数值上,然后通过不断观察过渡过程曲 线,逐渐凑试,直到获得满意的控制器参数值为止。 这种方法很简单,应用广泛,特别是外界干扰作用频繁,记录曲线不规则的控制系统, 采用此法最为合适。但这种方法主要是凭经验,有一定的主观性,整定过程较为费时.整定 质量因人而异

7.5 例题与习题 1、控制器参数整定的任务是什么?工程上常用的控制器参数整定方法有哪几种? 答:控制器参数整定的任务是:根据已定的控制方案,来确定控制器的最佳参数值,包括比 例度、积分时间、微分时间,以便系统能获得好的控制品质。控制器参数整定的方法有理论 计算和工程整定两大类,其中常用的是工程整定法。 2、某控制系统在控制器积分时间不同的情况下,分别得到两条过渡过程曲线如图 7.7 所示。 试比较两条曲线对应的积分时间大小。 A B 图 7.7 控制系统过渡过程曲线 答:由于控制器具有积分作用,因此,两种情况下都能消除余差,从图 7.7A 看,消除余差 快,对应的积分时间较小,但系统的稳定性下降,振荡比较厉害。而图 7.7B 消除余差慢, 对应的积分时间较大。 3、工业气体脱酸装置流程如图 7.8 所示。若采用图 A 的控制方案,则两个控制回路 PRC-203 与 PRC204 不能同时工作,试分析原因,并提出解决方案。 A B 图 7.8 工业气体脱酸系统 答:图 7.8A 所示的方案存在如下问题: (1)从流程图可以看出,塔 205 中部压力与容 208 压力是关联的,任一个压力变化,另外 一个压力即跟随变化; (2)两者选用的都是压力控制,反应速度都较快,互相干扰较大。 改进方案如图 7.8B 所示。容 208 的压力实际代表塔 205 的压力,因此塔 205 的压力不需要 再控制,而改用塔 205 顶部温度来调节换 202 的蒸汽流量,这样两个调节回路一个快一个慢, 减少了互相干扰。 4、试简述临界比例度法及其特点。 答:临界比例度法是在纯比例运行下通过试验,得到临界比例度δ k 和临界周期 ,然后根 据经验总结出来的关系求出控制器各参数值。 Tk 这种方法比较简单、易于掌握和判断,适用于一般的控制系统。但是不适用于临界比例 度小的系统和不允许产生等幅振荡的系统,否则易影响生产的正常进行或造成事故。 5、试简述经验凑试法及其持点。 答:经验凑试法是根据经验夫将控制器参数置于一定数值上,然后通过不断观察过渡过程曲 线,逐渐凑试,直到获得满意的控制器参数值为止。 这种方法很简单,应用广泛,特别是外界干扰作用频繁,记录曲线不规则的控制系统, 采用此法最为合适。但这种方法主要是凭经验,有一定的主观性,整定过程较为费时.整定 质量因人而异。 4