第十章 生产过程控制 10.1学习要求 1、了解典型生产过程控制系统的控制要求与系统设计 2、掌握精馏塔控制的基本控制方案 3、掌握反应器控制的控制要求与基本控制方案 4、了解锅炉等其它设备的控制内容和要求。 10.2内容简述 10.2.1精馏塔的控制 10.2.1.1工艺要求和扰动分析 10.2.1.2精馏塔被控比拿捏的选择 10.2.1.3精馏塔的控制方案 10.2.2化学反应器的控制 102.2.1化学反应器的控制要求和被控变量的选择 10.2.2.2釜式反应器的控制 10.2.2.3固定床反应器的控制 10.2.3锅炉设备的控制 10.2.3.1锅炉汽包水位的控制 10.2.3.2锅炉燃烧系统的控制 10.2.3.3蒸汽过热系统的控制 10.2.4其它设备的控制 10.3本章知识点 1、精馏塔被控变量的选择,精馏塔按精馏段与提馏段指标的控制方案。 2、化学反应器的控制要求与几种典型化学反应器的控制方案。 3、锅炉设备控制方案 10.4思考题 一、简答 1、精馏塔的主要扰动有哪些? 提示:精馏塔的主要扰动有: (1)进料流量的波动 (2)进料组分的变化 (3)进料温度即进料热量的变化 (4)再沸器加热剂(如蒸汽)加入热量的变化 (5)冷却剂在冷凝器内除去热量的变化 2、精馏塔对自动控制有哪些基本要求? 提示:(1)按物料及能量平衡关系进行控制 (2)设置质量控制系统 (3)静态和动态响应 (4)考虑控制系统间的相关影响 (5)考虑整个工艺生产过程的平稳操作。 3、精馏段和提馏段的温控方案有哪些?分别使用在什么场合?

第十章 生产过程控制 10.1 学习要求 1、了解典型生产过程控制系统的控制要求与系统设计 2、掌握精馏塔控制的基本控制方案 3、掌握反应器控制的控制要求与基本控制方案 4、了解锅炉等其它设备的控制内容和要求。 10.2 内容简述 10.2.1 精馏塔的控制 10.2.1.1 工艺要求和扰动分析 10.2.1.2 精馏塔被控比拿捏的选择 10.2.1.3 精馏塔的控制方案 10.2.2 化学反应器的控制 10.2.2.1 化学反应器的控制要求和被控变量的选择 10.2.2.2 釜式反应器的控制 10.2.2.3 固定床反应器的控制 10.2.3 锅炉设备的控制 10.2.3.1 锅炉汽包水位的控制 10.2.3.2 锅炉燃烧系统的控制 10.2.3.3 蒸汽过热系统的控制 10.2.4 其它设备的控制 10.3 本章知识点 1、精馏塔被控变量的选择,精馏塔按精馏段与提馏段指标的控制方案。 2、化学反应器的控制要求与几种典型化学反应器的控制方案。 3、锅炉设备控制方案 10.4 思考题 一、简答 1、精馏塔的主要扰动有哪些? 提示:精馏塔的主要扰动有: (1) 进料流量的波动 (2) 进料组分的变化 (3) 进料温度即进料热量的变化 (4) 再沸器加热剂(如蒸汽)加入热量的变化 (5) 冷却剂在冷凝器内除去热量的变化 2、精馏塔对自动控制有哪些基本要求? 提示:(1)按物料及能量平衡关系进行控制 (2)设置质量控制系统 (3)静态和动态响应 (4)考虑控制系统间的相关影响 (5)考虑整个工艺生产过程的平稳操作。 3、精馏段和提馏段的温控方案有哪些?分别使用在什么场合? 1

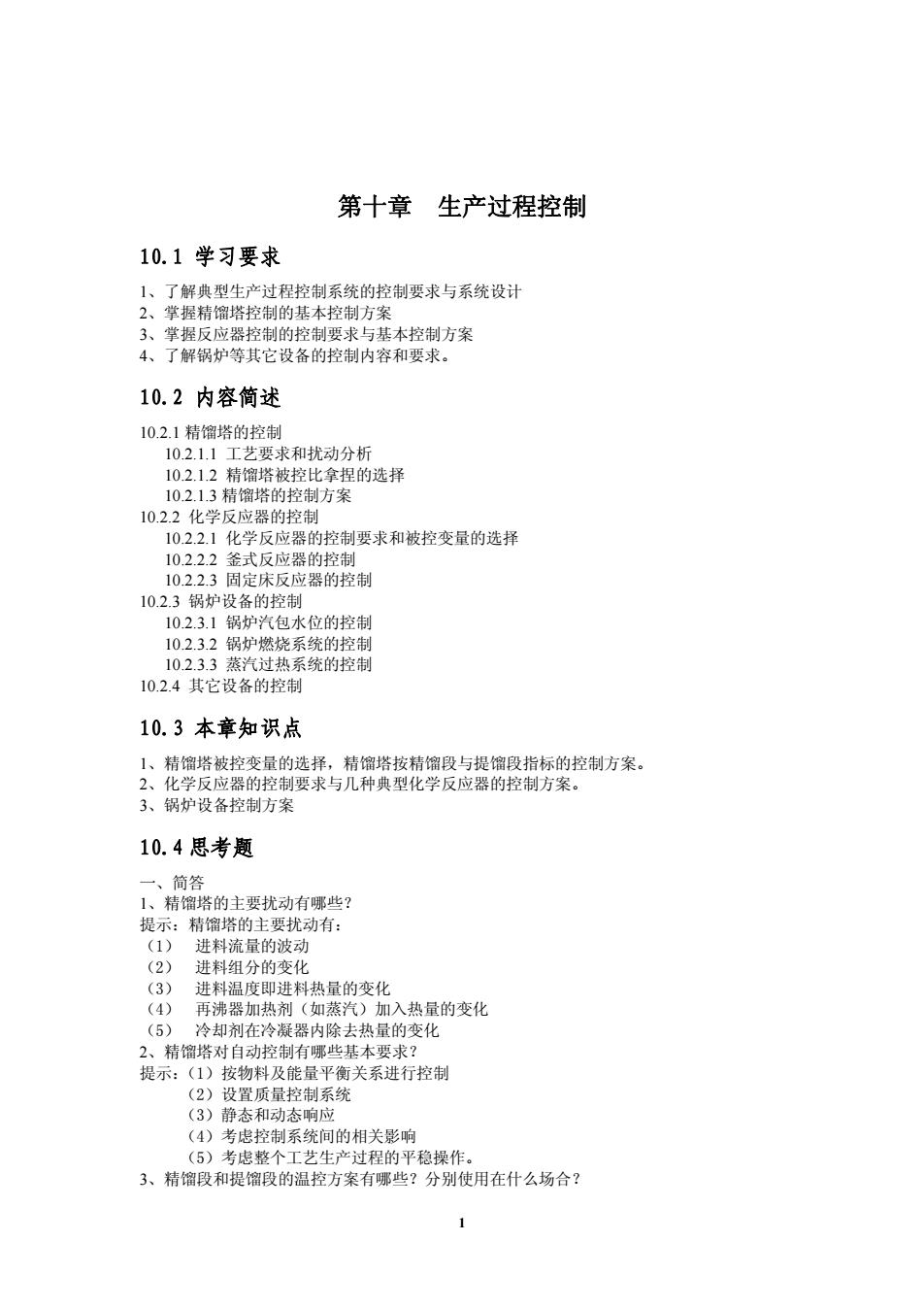

4、化学反应器对自动控制的基本要求有哪些? 5、设计精馏塔控制方案时要考虑哪些问题? 6、固定床反应器常见的温度控制方案有哪些? 提示:(1)改变进料温度 (2)改变进料浓度 (3)改变段间进入的冷气量。 10.5例题与习题 1、离心泵的控制方案有哪几种?各有什么优缺点? 答离心泵流量控制的目的是要将泵的排出流量恒定于某一给定的数值上。其主要控制 方案有以下三种。 (1)改变泵的出口阀门开度,可以控制泵的排出流量。这种方案简单可行,是应用最 为广泛的方案。其缺点是总的机械效率较低、特别是控制阀开度较小时、阀上压降较大,对 于大功率的泵,损耗的功率相当大,因此是不经济的。 (2)改变泵的转速,可以控制泵的排出流量。这种方案的机械效率较高,从节能的观 点来看是最为经济的。但电动机的调速机构一般较复杂.所以多用在蒸汽透平驱动离心泵的 场合,此时仅需改变蒸汽量即可控制转速。 (3)改变泵的出口旁路阀门开度,可以控制泵的排出流量。这种方案的控制阀装在旁 路上,由于压差大、流量小,所以控制阀可以选择比装在出口管道上小得多的口径。但是这 种方案将部分排出量重新送回到吸入管路,白白消耗一部分高压液体能量,使总的机械效率 降低,不经济,因此很少采用。 2、某工业乙烯精馏塔的塔底温度控制系统如图10.1所示。该塔底温度需要保持衡定,其控 制手段是改变进入塔底再沸器的热剂量。系统中采用2℃的气态丙烯作为热剂,在再沸器内 释放热后呈液态进入冷凝液储罐。储罐中的液位不能过低,以免气态丙烯由凝液管中排出, 危及后续设备,因此设计了如图10所示的控制系统,试问它是什么类型的控制系统?试画 出其方框图,并确定调节阀的气开、气关型式,控制器的正、反作用,简述控制系统的控制 过程。 答:这是一个串级选择性控制系统,其方框图如图102所示。 调节阀为气关型式。FC为正作用,TC为反作用,LC为正作用。 正常工况下,为一温度与流量的串级控制系统,气丙稀流量(压力)的波动通过副回路 及时得到克服。如塔釜温度升高,则T℃输出减小,FC的输出增加,调节阀关小,减少丙 稀流量,使温度下降,起到副反馈的作用。 异常工况下,储罐液位过低,LC输出降低,被LS选中,这时实际上是一个液位的单 回路控制系统,串级控制系统的FC输出被却换,处于开环状态。 FC 乙烯精馏塔塔 气丙筛 再 LS 采出 储罐 液丙烯 图10.1乙烯精馏塔的塔底温度控制系统 2

4、化学反应器对自动控制的基本要求有哪些? 5、设计精馏塔控制方案时要考虑哪些问题? 6、固定床反应器常见的温度控制方案有哪些? 提示:(1)改变进料温度 (2)改变进料浓度 (3)改变段间进入的冷气量。 10.5 例题与习题 1、离心泵的控制方案有哪几种?各有什么优缺点? 答 离心泵流量控制的目的是要将泵的排出流量恒定于某一给定的数值上。其主要控制 方案有以下三种。 (1)改变泵的出口阀门开度,可以控制泵的排出流量。这种方案简单可行,是应用最 为广泛的方案。其缺点是总的机械效率较低、特别是控制阀开度较小时、阀上压降较大,对 于大功率的泵,损耗的功率相当大,因此是不经济的。 (2)改变泵的转速,可以控制泵的排出流量。这种方案的机械效率较高,从节能的观 点来看是最为经济的。但电动机的调速机构一般较复杂.所以多用在蒸汽透平驱动离心泵的 场合,此时仅需改变蒸汽量即可控制转速。 (3)改变泵的出口旁路阀门开度,可以控制泵的排出流量。这种方案的控制阀装在旁 路上,由于压差大、流量小,所以控制阀可以选择比装在出口管道上小得多的口径。但是这 种方案将部分排出量重新送回到吸入管路,白白消耗一部分高压液体能量,使总的机械效率 降低,不经济,因此很少采用。 2、某工业乙烯精馏塔的塔底温度控制系统如图 10.1 所示。该塔底温度需要保持衡定,其控 制手段是改变进入塔底再沸器的热剂量。系统中采用 2℃的气态丙烯作为热剂,在再沸器内 释放热后呈液态进入冷凝液储罐。储罐中的液位不能过低,以免气态丙烯由凝液管中排出, 危及后续设备,因此设计了如图 10 所示的控制系统,试问它是什么类型的控制系统?试画 出其方框图,并确定调节阀的气开、气关型式,控制器的正、反作用,简述控制系统的控制 过程。 答:这是一个串级选择性控制系统,其方框图如图 10.2 所示。 调节阀为气关型式。FC 为正作用,TC 为反作用,LC 为正作用。 正常工况下,为一温度与流量的串级控制系统,气丙稀流量(压力)的波动通过副回路 及时得到克服。如塔釜温度升高,则 TC 输出减小,FC 的输出增加,调节阀关小,减少丙 稀流量,使温度下降,起到副反馈的作用。 异常工况下,储罐液位过低,LC 输出降低,被 LS 选中,这时实际上是一个液位的单 回路控制系统,串级控制系统的 FC 输出被却换,处于开环状态。 图 10.1 乙烯精馏塔的塔底温度控制系统 2

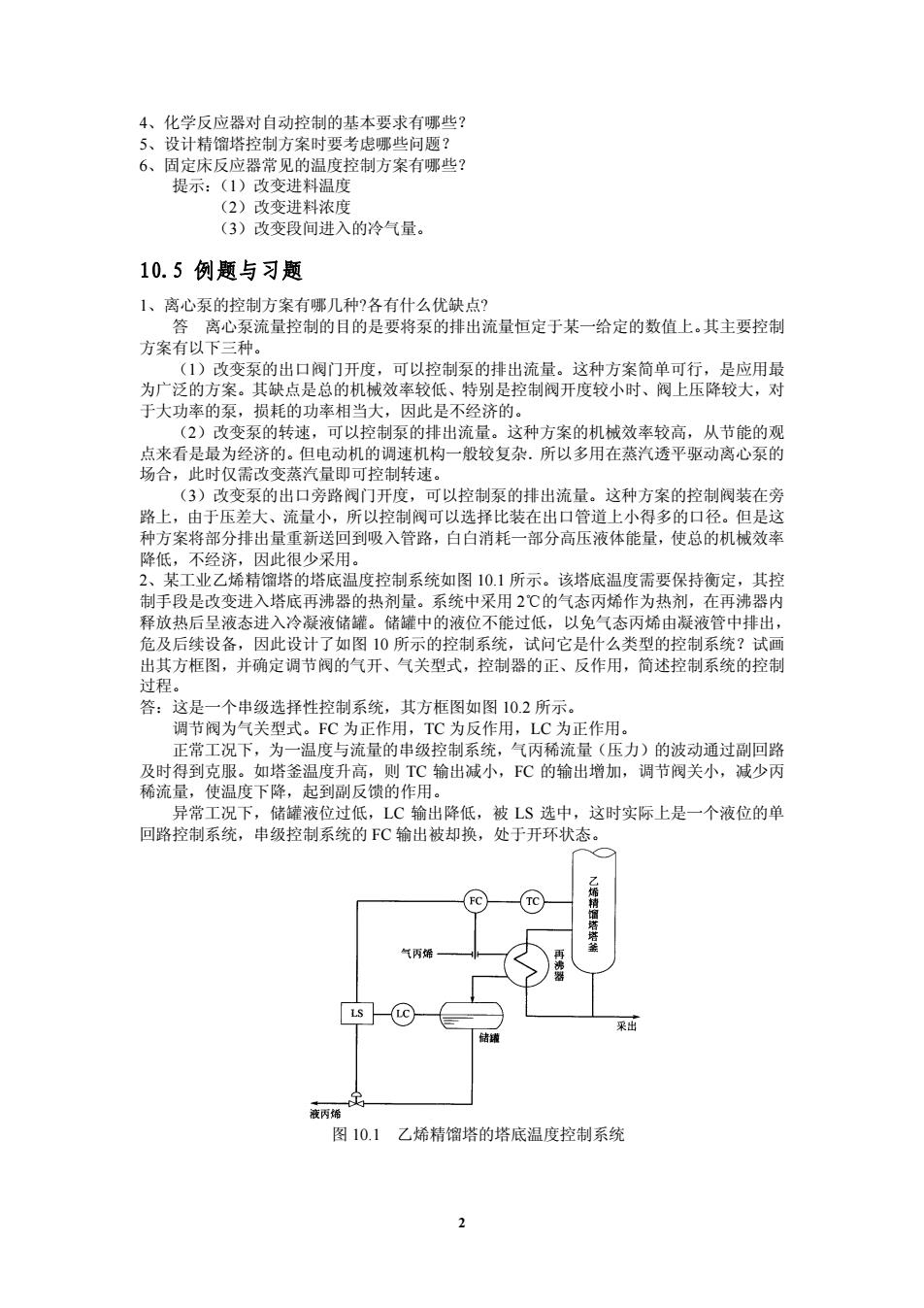

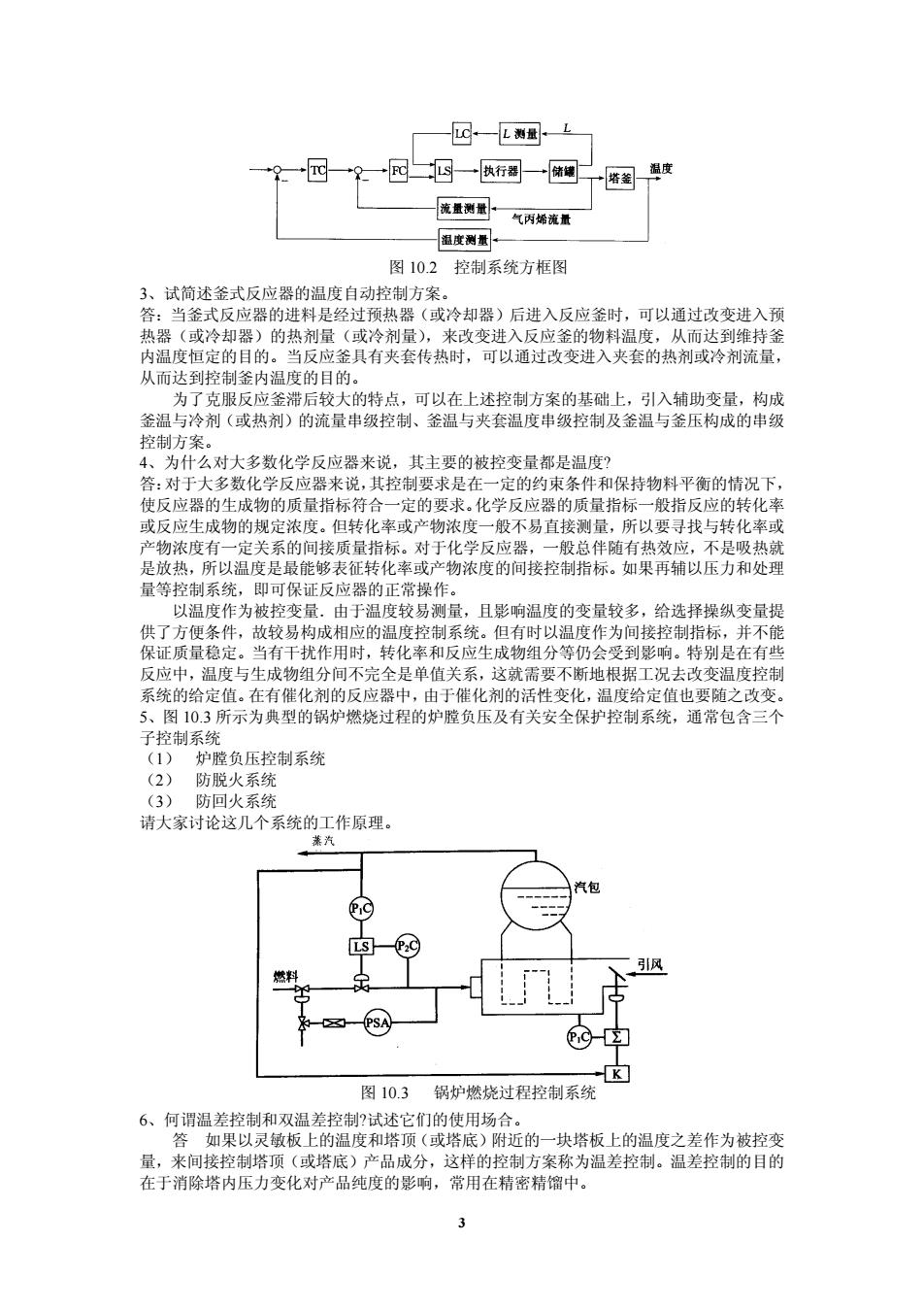

☑一L剥量 +?一→回一?一回一执行器一储 塔釜 温度 流量测量 气丙烯流量 温度测量 图10.2控制系统方框图 3、试简述釜式反应器的温度自动控制方案。 答:当釜式反应器的进料是经过预热器(或冷却器)后进入反应釜时,可以通过改变进入预 热器(或冷却器)的热剂量(或冷剂量),来改变进入反应釜的物料温度,从而达到维持釜 内温度恒定的目的。当反应釜具有夹套传热时,可以通过改变进入夹套的热剂或冷剂流量, 从而达到控制釜内温度的目的。 为了克服反应釜滞后较大的特点,可以在上述控制方案的基础上,引入辅助变量,构成 釜温与冷剂(或热剂)的流量串级控制、釜温与夹套温度串级控制及釜温与釜压构成的串级 控制方案。 4、为什么对大多数化学反应器来说,其主要的被控变量都是温度? 答:对于大多数化学反应器来说,其控制要求是在一定的约束条件和保持物料平衡的情况下, 使反应器的生成物的质量指标符合一定的要求。化学反应器的质量指标一般指反应的转化率 或反应生成物的规定浓度。但转化率或产物浓度一般不易直接测量,所以要寻找与转化率或 产物浓度有一定关系的间接质量指标。对于化学反应器,一般总伴随有热效应,不是吸热就 是放热,所以温度是最能够表征转化率或产物浓度的间接控制指标。如果再辅以压力和处理 量等控制系统,即可保证反应器的正常操作。 以温度作为被控变量.由于温度较易测量,且影响温度的变量较多,给选择操纵变量提 供了方便条件,故较易构成相应的温度控制系统。但有时以温度作为间接控制指标,并不能 保证质量稳定。当有干扰作用时,转化率和反应生成物组分等仍会受到影响。特别是在有些 反应中,温度与生成物组分间不完全是单值关系,这就需要不断地根据工况去改变温度控制 系统的给定值。在有催化剂的反应器中,由于催化剂的活性变化,温度给定值也要随之改变。 5、图10.3所示为典型的锅炉燃烧过程的炉膛负压及有关安全保护控制系统,通常包含三个 子控制系统 (1)炉膛负压控制系统 (2)防脱火系统 (3) 防回火系统 请大家讨论这几个系统的工作原理。 兼汽 汽包 © 引风 燃料 ☒$A 图10.3 锅炉燃烧过程控制系统 6、何谓温差控制和双温差控制?试述它们的使用场合。 答·如果以灵敏板上的温度和塔顶(或塔底)附近的一块塔板上的温度之差作为被控变 量,来间接控制塔顶(或塔底)产品成分,这样的控制方案称为温差控制。温差控制的目的 在于消除塔内压力变化对产品纯度的影响,常用在精密精馏中。 3

图 10.2 控制系统方框图 3、试简述釜式反应器的温度自动控制方案。 答:当釜式反应器的进料是经过预热器(或冷却器)后进入反应釜时,可以通过改变进入预 热器(或冷却器)的热剂量(或冷剂量),来改变进入反应釜的物料温度,从而达到维持釜 内温度恒定的目的。当反应釜具有夹套传热时,可以通过改变进入夹套的热剂或冷剂流量, 从而达到控制釜内温度的目的。 为了克服反应釜滞后较大的特点,可以在上述控制方案的基础上,引入辅助变量,构成 釜温与冷剂(或热剂)的流量串级控制、釜温与夹套温度串级控制及釜温与釜压构成的串级 控制方案。 4、为什么对大多数化学反应器来说,其主要的被控变量都是温度? 答:对于大多数化学反应器来说,其控制要求是在一定的约束条件和保持物料平衡的情况下, 使反应器的生成物的质量指标符合一定的要求。化学反应器的质量指标一般指反应的转化率 或反应生成物的规定浓度。但转化率或产物浓度一般不易直接测量,所以要寻找与转化率或 产物浓度有一定关系的间接质量指标。对于化学反应器,一般总伴随有热效应,不是吸热就 是放热,所以温度是最能够表征转化率或产物浓度的间接控制指标。如果再辅以压力和处理 量等控制系统,即可保证反应器的正常操作。 以温度作为被控变量.由于温度较易测量,且影响温度的变量较多,给选择操纵变量提 供了方便条件,故较易构成相应的温度控制系统。但有时以温度作为间接控制指标,并不能 保证质量稳定。当有干扰作用时,转化率和反应生成物组分等仍会受到影响。特别是在有些 反应中,温度与生成物组分间不完全是单值关系,这就需要不断地根据工况去改变温度控制 系统的给定值。在有催化剂的反应器中,由于催化剂的活性变化,温度给定值也要随之改变。 5、图 10.3 所示为典型的锅炉燃烧过程的炉膛负压及有关安全保护控制系统,通常包含三个 子控制系统 (1) 炉膛负压控制系统 (2) 防脱火系统 (3) 防回火系统 请大家讨论这几个系统的工作原理。 图 10.3 锅炉燃烧过程控制系统 6、何谓温差控制和双温差控制?试述它们的使用场合。 答 如果以灵敏板上的温度和塔顶(或塔底)附近的一块塔板上的温度之差作为被控变 量,来间接控制塔顶(或塔底)产品成分,这样的控制方案称为温差控制。温差控制的目的 在于消除塔内压力变化对产品纯度的影响,常用在精密精馏中。 3

如果分别在精馏段及提馏段上选取温差信号,然后将两个温差信号相减以后得到的信号 作为控制器的测量信号(即控制系统的被控变量),这样构成的控制方案称为双温差控制。 双温差控制能消除由于负荷变动,引起塔内压差变化对产品成分的影响。从工艺角度看,双 温差控制是以保证工艺上最好的温度分布曲线为出发点,来代替单纯地控制塔的一端温度 (或温差),因此能获得较好的控制质量。当对产品纯度要求很高,塔的负荷变化较大时, 可以考虑采用双温差控制。 4

4 如果分别在精馏段及提馏段上选取温差信号,然后将两个温差信号相减以后得到的信号 作为控制器的测量信号(即控制系统的被控变量),这样构成的控制方案称为双温差控制。 双温差控制能消除由于负荷变动,引起塔内压差变化对产品成分的影响。从工艺角度看,双 温差控制是以保证工艺上最好的温度分布曲线为出发点,来代替单纯地控制塔的一端温度 (或温差),因此能获得较好的控制质量。当对产品纯度要求很高,塔的负荷变化较大时, 可以考虑采用双温差控制