模块五制动机制动管压力的控制 ”项目一 中继阀的结构和工作原理 项目二 电动放风阀的结构和工作原理 ”项目三 紧急阀的结构和工作原理

模块五 制动机制动管压力的控制 ❖ 项目一 中继阀的结构和工作原理 ❖ 项目二 电动放风阀的结构和工作原理 ❖ 项目三 紧急阀的结构和工作原理

模块五制动机制动管的控制 项目、中继阀的结构和工作原理 目录 上一页 下一页 结束

模块五 制动机制动管的控制 项目一、中继阀的结构和工作原理

中继阀的结构 中继阀的作用 根据均衡风缸的压力 变化,直接控制列车管 的充气或排气,从而使 列车产生制动、保压或 缓解

一、中继阀的结构 中继阀的作用 根据均衡风缸的压力 变化,直接控制列车管 的充气或排气,从而使 列车产生制动、保压或 缓解

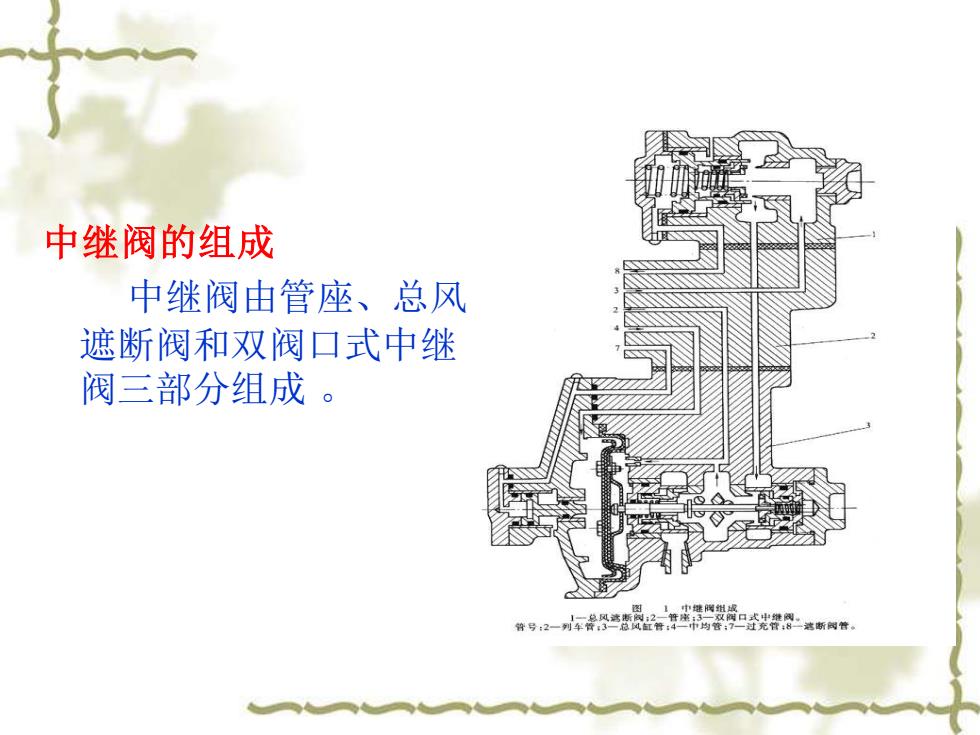

中继阀的组成 中继阀由管座、总风 遮断阀和双阀口式中继 阀三部分组成

中继阀的组成 中继阀由管座、总风 遮断阀和双阀口式中继 阀三部分组成

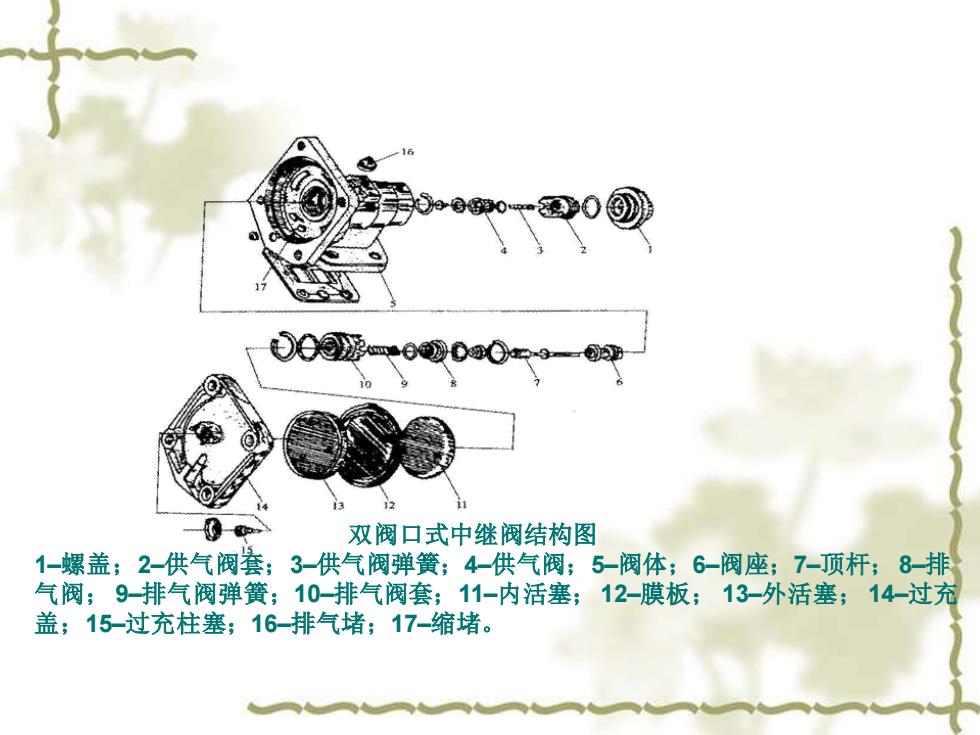

(一)双阀口式中继阀 双阀口式中继阀根据均衡风缸的压力变化来控制 制动管的压力变化。双阀口式中继阀由膜板活塞、 排气阀、供气阀、阀座、阀体、过充盖、过充柱塞、 顶杆及各作用弹簧等组成。如图所示

(一)双阀口式中继阀 双阀口式中继阀根据均衡风缸的压力变化来控制 制动管的压力变化。双阀口式中继阀由膜板活塞、 排气阀、供气阀、阀座、阀体、过充盖、过充柱塞、 顶杆及各作用弹簧等组成 。如图所示

①036现009®平 双阀口式中继阀结构图 1-螺盖;2-供气阀套;3-供气阀弹簧;4-供气阀;5-阀体;6-阀座;7-顶杆:8-排 气阀;9-排气阀弹簧;10-排气阀套;11-内活塞;12-膜板;13-外活塞;14-过充 盖;15-过充柱塞;16-排气堵;17-缩堵

双阀口式中继阀结构图 1–螺盖;2–供气阀套;3–供气阀弹簧;4–供气阀;5–阀体;6–阀座;7–顶杆; 8–排 气阀; 9–排气阀弹簧;10–排气阀套;11–内活塞;12–膜板; 13–外活塞; 14–过充 盖;15–过充柱塞;16–排气堵;17–缩堵

作用原理 双阀口式中继阀的基本作用原理为:根据 均衡风缸压力变化使作用在活塞膜板两侧的 作用力之差发生变化,从而使活塞膜板带动 顶杆左、右移动,顶开供气阀口或排气阀口, 以连通或切断制动管的排风或供风气路,实 现制动管的充、排气。双阀口式中继阀有4个 作用位置

作用原理 双阀口式中继阀的基本作用原理为:根据 均衡风缸压力变化使作用在活塞膜板两侧的 作用力之差发生变化,从而使活塞膜板带动 顶杆左、右移动,顶开供气阀口或排气阀口, 以连通或切断制动管的排风或供风气路,实 现制动管的充、排气。双阀口式中继阀有4个 作用位置

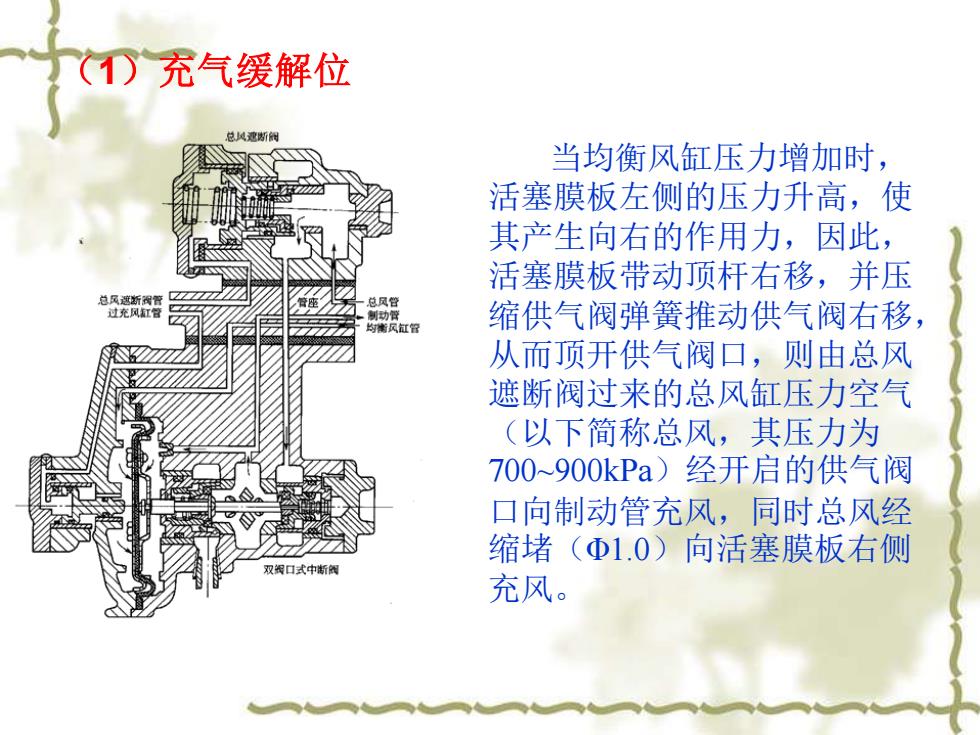

(1充气缓解位 当均衡风缸压力增加时, 活塞膜板左侧的压力升高,使 其产生向右的作用力,因此, 活塞膜板带动顶杆右移,并压 总风遮断阀管 过充风红智 缩供气阀弹簧推动供气阀右移, 从而顶开供气阀口,则由总风 遮断阀过来的总风缸压力空气 (以下简称总风,其压力为 700~900kPa)经开启的供气阀 口向制动管充风,同时总风经 缩堵(Φ1.0)向活塞膜板右侧 双阀口式中断 充风

(1)充气缓解位 当均衡风缸压力增加时, 活塞膜板左侧的压力升高,使 其产生向右的作用力,因此, 活塞膜板带动顶杆右移,并压 缩供气阀弹簧推动供气阀右移, 从而顶开供气阀口,则由总风 遮断阀过来的总风缸压力空气 (以下简称总风,其压力为 700~900kPa)经开启的供气阀 口向制动管充风,同时总风经 缩堵(Φ1.0)向活塞膜板右侧 充风

(2)缓解后保压位 随着活塞膜板右侧和制动管压力的增加,逐渐平 衡活塞膜板左侧压力,在供气阀弹簧作用下,使供 气阀推动顶杆、活塞膜板左移逐渐缩小供风阀口, 直至关闭。同时,顶杆、活塞膜板停止左移,不能 打开排风阀口,使其处于供、排气阀口均不开启的 保压状态

(2)缓解后保压位 随着活塞膜板右侧和制动管压力的增加,逐渐平 衡活塞膜板左侧压力,在供气阀弹簧作用下,使供 气阀推动顶杆、活塞膜板左移逐渐缩小供风阀口, 直至关闭。同时,顶杆、活塞膜板停止左移,不能 打开排风阀口,使其处于供、排气阀口均不开启的 保压状态

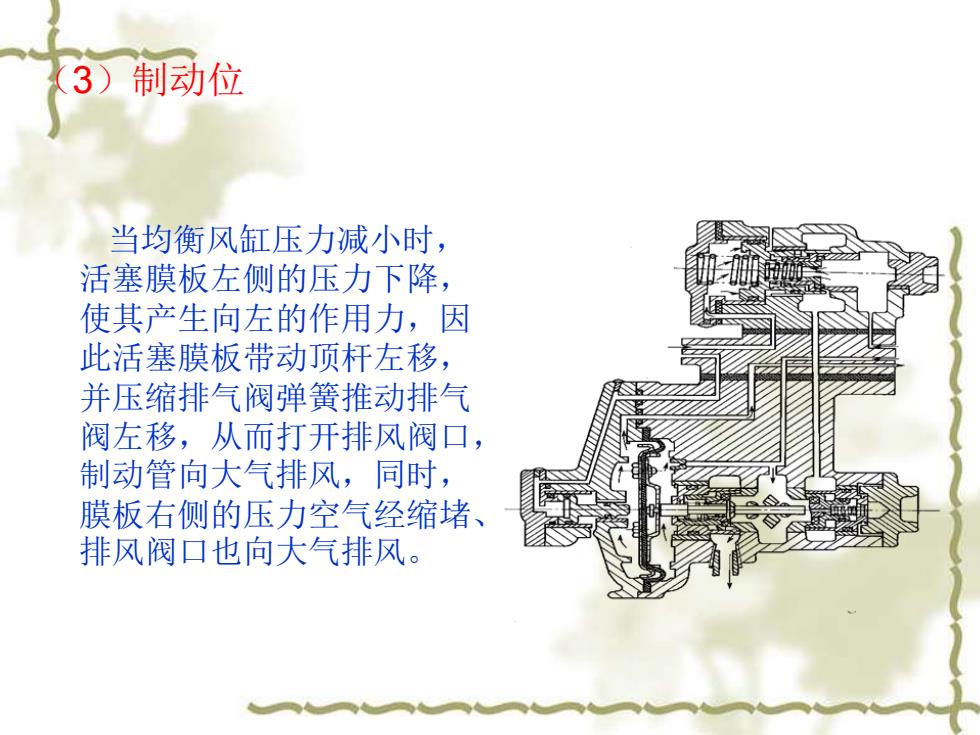

3) 制动位 当均衡风缸压力减小时, 活塞膜板左侧的压力下降, 使其产生向左的作用力,因 此活塞膜板带动顶杆左移, 并压缩排气阀弹簧推动排气 阀左移,从而打开排风阀口, 制动管向大气排风,同时, 膜板右侧的压力空气经缩堵、 排风阀口也向大气排风

(3)制动位 当均衡风缸压力减小时, 活塞膜板左侧的压力下降, 使其产生向左的作用力,因 此活塞膜板带动顶杆左移, 并压缩排气阀弹簧推动排气 阀左移,从而打开排风阀口, 制动管向大气排风,同时, 膜板右侧的压力空气经缩堵、 排风阀口也向大气排风