一、教学目标 掌握电空制动控制器的构造: 掌握电空制动控制器的拆装过程、检修工艺及试验方法。 二、教学学习资料、工具设备 教学学习资料:教材《机车构造》 设备:DK-1型电空制动机实验台;TZ检测仪; 工具:冲子(6mm,D3mm);电烙铁;电器钳工常用工具。 量具:0~5N弹簧秤;500V兆欧表;万用表。 材料:工业凡士林;汽油;白布;丙酮;酒精:松香;焊锡;3“锂基脂;砂布。 三、教学内容 电空制动控制器的质量标准 (一)基本数据 1、额定电压110V:额定电流5A: 2、触头开距大于2.5mm:触头超程1~3mm: 3、触头初压力1~3N;触头终压力2~4N: 4、绝缘电阻不小于5MQ(500伏兆欧表): 5、触头接触线长不小于3mm:圆鼓磨耗深度不小于0.2m (二)基本要求 触指与圆鼓清洁,接触良好,胶木件及导电片无断裂。 触头压力、开距、超程均符合限度规定,圆鼓磨耗深度不得超限。触指厚度不得小于原形的三分 之、 机械联锁各部无裂损、松旷及异常磨耗,各穿销配合良好:定位螺丝不得松动;弹簧无断裂及永 久变形。 作业程序及要求 (一)解体 1、取下手柄,松下螺丝,取下定位弹簧。 2、拆下静触指组上各接线及静触指组固定螺丝,取下静触指组。 3、打出穿销,拆下定位螺丝,取出控制器棘轮。 4、拆下固定螺丝,取下面板及转鼓。 5、拆下插本。 6、解体静触指组。 (二)清洗 1、用汽油清洗转鼓,胶木,静触指及其它零件;清洁度达Ⅱ级。 2、用酒精擦拭插座内部。 3、用丙铜擦拭线号。 (三)检修 1、凸轮、触指除尘后,应着重检查触指烧损、凸轮拉伤、触头弹簧和触指安装情况。触指轻微 烧损,可用小锉刀挫修烧痕,清除铜镏。凸轮轻微拉伤可用细砂布消除。缺陷消除后,应检查触指

一、教学目标 掌握电空制动控制器的构造; 掌握电空制动控制器的拆装过程、检修工艺及试验方法。 二、教学学习资料、工具设备 教学学习资料:教材《机车构造》 设备:DK-1型电空制动机实验台;TZ检测仪; 工具:冲子(Ф6mm,Ф3mm);电烙铁;电器钳工常用工具。 量具:0~5N弹簧秤;500V兆欧表;万用表。 材料:工业凡士林;汽油;白布;丙酮;酒精;松香;焊锡;3 #锂基脂;砂布。 三、教学内容 电空制动控制器的质量标准 (一)基本数据 1、额定电压110V;额定电流5A; 2、触头开距大于2.5mm;触头超程1~3mm; 3、触头初压力1~3N;触头终压力2~4N; 4、绝缘电阻不小于5MΩ(500伏兆欧表); 5、触头接触线长不小于3mm;圆鼓磨耗深度不小于0.2mm (二)基本要求 触指与圆鼓清洁,接触良好,胶木件及导电片无断裂。 触头压力、开距、超程均符合限度规定,圆鼓磨耗深度不得超限。触指厚度不得小于原形的三分 之二。 机械联锁各部无裂损、松旷及异常磨耗,各穿销配合良好;定位螺丝不得松动;弹簧无断裂及永 久变形。 作业程序及要求 (一)解体 1、取下手柄,松下螺丝,取下定位弹簧。 2、拆下静触指组上各接线及静触指组固定螺丝,取下静触指组。 3、打出穿销,拆下定位螺丝,取出控制器棘轮。 4、拆下固定螺丝,取下面板及转鼓。 5、拆下插座。 6、解体静触指组。 (二)清洗 1、用汽油清洗转鼓,胶木,静触指及其它零件;清洁度达Ⅱ级。 2、用酒精擦拭插座内部。 3、用丙酮擦拭线号。 (三)检修 1、凸轮、触指除尘后,应着重检查触指烧损、凸轮拉伤、触头弹簧和触指安装情况。触指轻微 烧损,可用小锉刀挫修烧痕,清除铜镏。凸轮轻微拉伤可用细砂布消除。缺陷消除后,应检查触指

和凸轮面的接触状态,线接触必须保证在80%以上。 2、检查圆鼓的磨耗状态,更换破损的绝缘件,圆鼓磨耗超过0.2m的更换或解体后焊修,小于 0.2mm的磨痕应用锉刀锉修,用500伏兆欧表测量圆鼓对轴的绝缘不小于5MQ。 3、弹簧应无断裂及永久变形,机械各部无裂损及异常磨耗。 4、检查胶木座及导电片无断裂,触指厚度不小于原形的三分之二。 5、插头座、端子排、线束良好。 (四)组装 组装时,各转动机械磨耗处涂适量3#锂基脂, 1、组装静触指,然后用500伏兆欧表测量各触指间绝缘电阻不得小于5MQ, 2、装上转鼓和面板。 3、整各静触指与对应动触头的接触状态,接触中心偏差不得大于1mm,开距应大于2.5mm.韶程 在1~3m范围内,接触线长不小于3mm,压力在2~4N范围内,调好后在圆鼓工作面涂适量工业凡士林。 4、组装棘轮,紧固圆锥穿销及定位螺丝,挂好定位弹簧。 5、安装手柄座。 6、安装插座,接好各静触指接线,注意各静触指接线正确、牢固。 (五)试验 1、用500伏兆欧表测量触指对地绝缘电阻不小于5MQ。 2、检查手柄在手柄座内动作灵活,操作力不大于30N,配合不能过旷,手柄只有在重联位时才 能取出。 3、在试验台上按触头闭合表检查各触指闭合情况,手柄在相应位置时,试验台上的指示灯应 亮。 四、重点、难点提示 重点:电空制动控制器的构造和拆装过程 难点:电空制动控制器的检修工艺及试验方法 五、教学或学习建议 1、检修时应穿戴工作服,必要的安全防护措施: 2、必须按检修规程进行检修: 3、电器部件或带有电联锁的部件在拆卸过程中,拆下的导线裸头必须进行包扎或甩在与金属导 体无接触处所,再拆卸其它部件。 4、给电或给风试验中须两人以上进行,一人试验,一人监护。遇到异常情况时,应首先切断电 源或风源,以防事态扩大。 5、实训中不断积累经验,要多看、多问、多实践,掌握实作技能。 6、实训中认真记录实训日记,指导教师要按时评议。 7、指导教师要坚持每天讲评制度,总结当天工作,做到有针对性、有目的地指导训练,提高训 练质量。 六、效果评价考核标准 1、实训结束前由实训指导员教师组成考核小组,根据指定的实训考核项目结合演练纪律,对照 项目中的具体内容及要求,按百分制逐一对每个学生进行评分。 2、若严重违犯学校纪律按不及格处理

和凸轮面的接触状态,线接触必须保证在80%以上。 2、检查圆鼓的磨耗状态,更换破损的绝缘件,圆鼓磨耗超过0.2mm的更换或解体后焊修,小于 0.2mm的磨痕应用锉刀锉修,用500伏兆欧表测量圆鼓对轴的绝缘不小于5MΩ。 3、弹簧应无断裂及永久变形,机械各部无裂损及异常磨耗。 4、检查胶木座及导电片无断裂,触指厚度不小于原形的三分之二。 5、插头座、端子排、线束良好。 (四)组装 组装时,各转动机械磨耗处涂适量3 #锂基脂。 1、组装静触指,然后用500伏兆欧表测量各触指间绝缘电阻不得小于5 MΩ。 2、装上转鼓和面板。 3、整各静触指与对应动触头的接触状态,接触中心偏差不得大于1mm,开距应大于2.5mm,超程 在1~3mm范围内,接触线长不小于3mm,压力在2~4N范围内,调好后在圆鼓工作面涂适量工业凡士林。 4、组装棘轮,紧固圆锥穿销及定位螺丝,挂好定位弹簧。 5、安装手柄座。 6、安装插座,接好各静触指接线,注意各静触指接线正确、牢固。 (五)试验 1、用500伏兆欧表测量触指对地绝缘电阻不小于5 MΩ。 2、检查手柄在手柄座内动作灵活,操作力不大于30N,配合不能过旷,手柄只有在重联位时才 能取出。 3、在试验台上按触头闭合表检查各触指闭合情况,手柄在相应位置时,试验台上的指示灯应 亮。 四、重点、难点提示 重点:电空制动控制器的构造和拆装过程 难点:电空制动控制器的检修工艺及试验方法 五、教学或学习建议 1、检修时应穿戴工作服,必要的安全防护措施; 2、必须按检修规程进行检修; 3、电器部件或带有电联锁的部件在拆卸过程中,拆下的导线裸头必须进行包扎或甩在与金属导 体无接触处所,再拆卸其它部件。 4、给电或给风试验中须两人以上进行,一人试验,一人监护。遇到异常情况时,应首先切断电 源或风源,以防事态扩大。 5、实训中不断积累经验,要多看、多问、多实践,掌握实作技能。 6、实训中认真记录实训日记,指导教师要按时评议。 7、指导教师要坚持每天讲评制度,总结当天工作,做到有针对性、有目的地指导训练,提高训 练质量。 六、效果评价考核标准 1、实训结束前由实训指导员教师组成考核小组,根据指定的实训考核项目结合演练纪律,对照 项目中的具体内容及要求,按百分制逐一对每个学生进行评分。 2、若严重违犯学校纪律按不及格处理

※<空气制动阀 一、教学目标 掌握空气制动阀的构造 掌握空气制动阀的拆装过程、检修工艺及试验方法。 二、教学学习资料、工具设备 教学学习资料:教材《机车构造》 工具设备:DK一1型制动机试验台、清洗盘、专用支架、凸轮规、常用钳工工具、万用表、游 标卡尺。 材料:凡士林植物油、酒精、水砂纸、清洗剂、绸布、白布、棉丝。 三、教学内容 空气制动阀的质量标准: (一)各部无泄漏,各作用位作用良好。 (二)更换橡胶件其规格技术要求符合原型图纸要求。 (三)各部件清洁度符合"电力机车清洁度标准"。 (四)各部试验应满足: 1、电空位 (1)作用风缸压力由300kPa下降至40kPa的时间小于3.5秒,由0上升至280kPa的时间,小于3.5 秒。 (2)置缓解位同时下压手把,作用风缸压力300kPa下降到40kPa的时间小于2.8秒并能下降到 2、空气位 均衡风缸由0上升至480kPa的时间小于6.5秒,由500kPa下降至360kPa的时间为5~7 秒。 (五)主要尺寸限度 序号 名 中修限度 各弹簧自由高度较原形的减少量不大于 2.0mm 2 手把轴凸轮方孔的配合间隙不大于 0.5mm 3 支承磨耗量不大于 0.5mm 4 顶杆长度较原形减少不大于 2.0mm 凸轮工作表面磨耗量不大于 0.5mm 操作程序及要求 (一)分解 1、将阀放在专用支架上,并用压缩空气将其外部吹干净。 2、卸下接线盒盖,取出微动开关。 3、分解凸轮箱,取出各栓塞及弹簧。 4、卸下手把座固定螺钉,退出手把座及顶杆

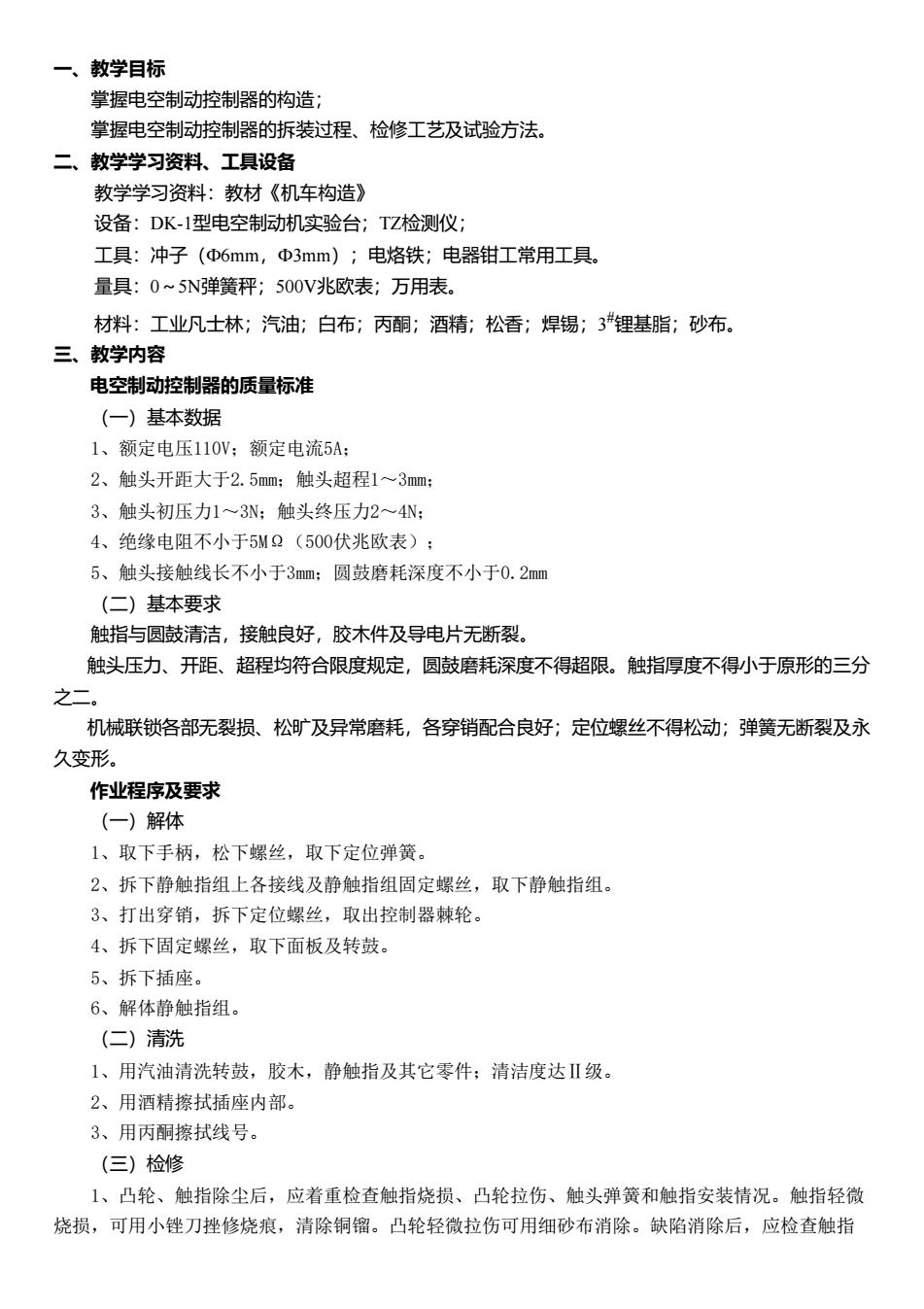

5 ※ 一、教学目标 掌握空气制动阀的构造; 掌握空气制动阀的拆装过程、检修工艺及试验方法。 二、教学学习资料、工具设备 教学学习资料:教材《机车构造》 工具设备:DK—1型制动机试验台、清洗盘、专用支架、凸轮规、常用钳工工具、万用表、游 标卡尺。 材料:凡士林、植物油、酒精、水砂纸、清洗剂、绸布、白布、棉丝。 三、教学内容 空气制动阀的质量标准: (一)各部无泄漏,各作用位作用良好。 (二)更换橡胶件其规格技术要求符合原型图纸要求。 (三)各部件清洁度符合"电力机车清洁度标准"。 (四)各部试验应满足: 1、电空位 (1)作用风缸压力由300kPa下降至40kPa的时间小于3.5秒,由0上升至280kPa的时间,小于3.5 秒。 (2)置缓解位同时下压手把,作用风缸压力300kPa下降到40kPa的时间小于2.8秒并能下降到 零。 2、空气位 均衡风缸由0上升至480kPa的时间小于6.5秒,由500kPa下降至360kPa的时间为5~7 秒。 (五)主要尺寸限度: 序号 名 称 中 修 限 度 1 各弹簧自由高度较原形的减少量不大于 2.0mm 2 手把轴凸轮方孔的配合间隙不大于 0.5mm 3 支承磨耗量不大于 0.5mm 4 顶杆长度较原形减少不大于 2.0mm 5 凸轮工作表面磨耗量不大于 0.5mm 操作程序及要求 (一)分解 1、将阀放在专用支架上,并用压缩空气将其外部吹干净。 2、卸下接线盒盖,取出微动开关。 3、分解凸轮箱,取出各栓塞及弹簧。 4、卸下手把座固定螺钉,退出手把座及顶杆

5、卸下阀盖,退出手把轴,凸轮及各支承套。 6、卸下放风柱塞盖,取出阀及弹簧。 (二)清洗 将卸下各零件放在清洗油盘中清洗,压缩空气吹扫后,用绸布擦干。 (三)检修 1、电器组件 (1)微动开关与接线端子的接线正确、紧固、线号清晰济全。接线头裸线不宜过长,紧固螺钉 不得滑扣。 (2)微动开关动作可靠,微动开关和接线端子板安装牢固,外壳无裂损: (3)安装座无电蚀、裂损,表面电蚀碳化物须用砂布或旧锯条消除,电蚀严重者须更新, 2、柱塞阀体 (1)柱塞阀体无裂损,体内清洁、干燥,暗孔畅通。 (2)支承转动灵活,转轴无弯曲、变形和明显磨损,开口销锁闭良好。支承与柱塞头磨合处磨 耗量不大于0.5mm。 (3)柱塞与套配合间隙不大于0.1m;与孔的配合间隙不大于0.12mm,柱塞无弯曲变形,柱塞端能 头镶接牢固,磨耗量不大于0.5m。定位柱塞钢球铆接牢固,钢球转动灵活,不得松脱和固死。 (4)更换所有密封圈。 (⑤)各弹簧无锈蚀、断裂、变形,用游标卡尺测量各部弹簧高度,对不符和规定者更换。各部弼弹 簧自由高度为:作用柱塞弹簧:45m;定位弹簧:43mm;转换柱塞定位弹簧:30mm。 3、凸轮盒 (1)凸轮无裂损,均匀磨耗量0.5mm。 (2)方轴无弯曲、变形,定位止钉完好,方轴与凸轮方孔间隙不大于0.2mm,与手把座的方孔配 合间隙不大于0.3m,与轴套间不大于0.5mm。 (3)手把座无裂损,穿销无变形和严重磨损,开口销锁闭状态良好。定位丝扣和顶丝作用良 好。 (4)排气阀胶口压痕均匀,无破损、松脱现象,对压痕不均或过深者,须用细砂布在平面上将 阀口研磨平整,研磨后,胶口应略高于金属阀座。否则应更换排气阀。排气阀弹簧无锈蚀、断裂, 自由高度24.3mm。 (5)顶杆无弯曲,顶杆在方轴中上下动作灵活,长度符合135±1mm,顶杆磨损后,可在顶杆上部 补焊,焊后锉修,长度符合要求,且不得有阻滞现象 (四)组装 1、用压缩空气吹扫检修好的各部件,并用绸布擦干净。 2、在有相对运动的零件磨擦面涂适量凡士林。 3、在阀体内壁涂适量植物油。 4、将作用柱塞和定位柱塞装入阀体内,用手按动作应灵活无卡滞现象。 5、其余部件按与分解相反的顺序进行组装。 (五)试验 组装好的空气制动阀应在试验台上进行试验,各项试验数据应符合基本技术要求。 1、试验准备:被测制动阀安装在安装座上,转换至“电空位“手把放制动位、开风

5、卸下阀盖,退出手把轴,凸轮及各支承套。 6、卸下放风柱塞盖,取出阀及弹簧。 (二)清洗 将卸下各零件放在清洗油盘中清洗,压缩空气吹扫后,用绸布擦干。 (三)检修 1、电器组件 (1)微动开关与接线端子的接线正确、紧固、线号清晰齐全。接线头裸线不宜过长,紧固螺钉 不得滑扣。 (2)微动开关动作可靠,微动开关和接线端子板安装牢固,外壳无裂损; (3)安装座无电蚀、裂损,表面电蚀碳化物须用砂布或旧锯条消除,电蚀严重者须更新。 2、柱塞阀体 (1)柱塞阀体无裂损,体内清洁、干燥,暗孔畅通。 (2)支承转动灵活,转轴无弯曲、变形和明显磨损,开口销锁闭良好。支承与柱塞头磨合处磨 耗量不大于0.5㎜。 (3)柱塞与套配合间隙不大于0.1㎜;与孔的配合间隙不大于0.12㎜;柱塞无弯曲\变形,柱塞端触 头镶接牢固,磨耗量不大于0.5㎜。定位柱塞钢球铆接牢固,钢球转动灵活,不得松脱和固死。 (4)更换所有密封圈。 (5)各弹簧无锈蚀、断裂、变形,用游标卡尺测量各部弹簧高度,对不符和规定者更换。各部弹 簧自由高度为:作用柱塞弹簧:45㎜;定位弹簧:43㎜;转换柱塞定位弹簧:30㎜。 3、凸轮盒 (1)凸轮无裂损,均匀磨耗量0.5㎜。 (2)方轴无弯曲、变形,定位止钉完好,方轴与凸轮方孔间隙不大于0.2㎜,与手把座的方孔配 合间隙不大于0.3㎜,与轴套间不大于0.5㎜。 (3)手把座无裂损,穿销无变形和严重磨损,开口销锁闭状态良好。定位丝扣和顶丝作用良 好。 (4)排气阀胶口压痕均匀,无破损、松脱现象,对压痕不均或过深者,须用细砂布在平面上将 阀口研磨平整,研磨后,胶口应略高于金属阀座。否则应更换排气阀。排气阀弹簧无锈蚀、断裂, 自由高度24.3㎜。 (5)顶杆无弯曲,顶杆在方轴中上下动作灵活,长度符合135±1㎜,顶杆磨损后,可在顶杆上部 补焊,焊后锉修,长度符合要求,且不得有阻滞现象。 (四)组装 l、用压缩空气吹扫检修好的各部件,并用绸布擦干净。 2、在有相对运动的零件磨擦面涂适量凡士林。 3、在阀体内壁涂适量植物油。 4、将作用柱塞和定位柱塞装入阀体内,用手按动作应灵活无卡滞现象。 5、其余部件按与分解相反的顺序进行组装。 (五)试验 组装好的空气制动阀应在试验台上进行试验,各项试验数据应符合基本技术要求。 1、试验准备:被测制动阀安装在安装座上,转换至"电空位"手把放制动位、开风

源,调整调压阀使作用风,缸的压力为300kPa。 2、操纵作用风缸压力试验。 (1)手把移缓解位,作用风缸排大气,作用风缸压力由300kpa下降至40kpa时间不超过3.5秒, 而且压力能降为零。 (2)作用风缸排零后,手把再放制动位,测作用风缸压力从零上升到280kP所需时间不超过3 5秒 (3)待作用风缸压力充至300kP后,手把移缓解位,同时下压手把作用风缸排大气,测作用风 缸由300kPa下降到40kPa所需时间不超过2.8秒,并能降到零.。 (4)作用风缸排零后,手把再放到制动位,待作用风缸压力上升到30OkP后,手把移缓解位, 使作用风缸压力从300kPa下降到280kPa后,再将手把放至运转位,此时要求作用风缸保压4min,压 力上升或下降值不超过2OkPa,手把再移至中立位,要求作用风缸再保压2min,压力上升或下降不 超过10kPa,然后不压手把,测定压力从此值下降至40kPa所需时间不超过2.8秒。 (5)作用风缸压力排尽后,手把恢复到缓解位,上述各位置试验时阀体各部不漏泄,均衡风缸 不得进入压力空气。手把未下压时制动阀凸轮盒上的排气孔不得漏风 3、操纵均衡风缸压力试验, (1)试验准备:转换阀至"空气位"手把放缓解位,调整调压阀,使均衡风缸压力达500kP。 (2)手把移制动位,测均衡风缸压力从500kpa下降到360kpa所需时间为5·7秒. (3)待均衡风缸压力空气排尽后,手把移缓解位,测均衡风缸压力从零上升到450kPa后移到中 立位,均衡风缸保压4min,均衡风缸压力上升或下降不得超过2OkPa,再将手把移运转位,均衡风缸 仍保压2mi,均衡风缸压力上升或下降不得超过1OkPa,然后再将手把放制动位,均衡风缸压力空 气排尽。 (4)以上各位试验时,阀体各部不得漏泄,作用风缸内不得产生压力空气,制动阀凸轮盒排气 口不得漏泄。 4、开关接线检查 (1)接线牢固、整齐,线头不得伸进开关内部或外露,线号标记清晰。 (2)转换至电空位LXW2~11型开关应处于未压缩状态,导线800与244不通,转换至空气位时, 导线800与244接通。 (3)手把置运转时,JWL1~11型开关应处于未压缩状态,连接电路809与出818应接通。当手把 移至中立位时开关被压缩,809与818应不通,再将手把从运转位到中立位间来回搬动2·3次,确认 开关开闭正常。 四、重点、难点提示 重点:空气制动阀的构造和拆装过程 难点:空气制动阀的检修工艺及试验方法 五、教学或学习建议 1、检修时应穿戴工作服,必要的安全防护措施: 2、必须按检修规程进行检修: 3、电器部件或带有电联锁的部件在拆卸过程中,拆下的导线裸头必须进行包扎或甩在与金属导 体无接触处所,再拆卸其它部件

源,调整调压阀使作用风缸的压力为300kPa。 2、操纵作用风缸压力试验。 (1)手把移缓解位,作用风缸排大气,作用风缸压力由300kpa下降至40kpa时间不超过3.5秒, 而且压力能降为零。 (2)作用风缸排零后,手把再放制动位,测作用风缸压力从零上升到280kPa所需时间不超过3. 5秒 (3)待作用风缸压力充至300kPa后,手把移缓解位,同时下压手把作用风缸排大气,测作用风 缸由300kPa下降到40kPa所需时间不超过2.8秒,并能降到零。 (4)作用风缸排零后,手把再放到制动位,待作用风缸压力上升到300kPa后,手把移缓解位, 使作用风缸压力从300kPa下降到280kPa后,再将手把放至运转位,此时要求作用风缸保压 4 min,压 力上升或下降值不超过20kPa,手把再移至中立位,要求作用风缸再保压 2 min,压力上升或下降不 超过10kPa,然后不压手把,测定压力从此值下降至40kPa所需时间不超过2.8秒。 (5)作用风缸压力排尽后,手把恢复到缓解位,上述各位置试验时阀体各部不漏泄,均衡风缸 不得进入压力空气。手把未下压时制动阀凸轮盒上的排气孔不得漏风。 3、操纵均衡风缸压力试验。 (1)试验准备:转换阀至"空气位"手把放缓解位,调整调压阀,使均衡风缸压力达500kPa。 (2)手把移制动位,测均衡风缸压力从500kpa下降到360kpa所需时间为 5-7秒。 (3)待均衡风缸压力空气排尽后,手把移缓解位,测均衡风缸压力从零上升到450 kPa后移到中 立位,均衡风缸保压4 min,均衡风缸压力上升或下降不得超过20kPa,再将手把移运转位,均衡风缸 仍保压 2 min,均衡风缸压力上升或下降不得超过10kPa,然后再将手把放制动位,均衡风缸压力空 气排尽。 (4)以上各位试验时,阀体各部不得漏泄,作用风缸内不得产生压力空气,制动阀凸轮盒排气 口不得漏泄。 4、 开关接线检查 (1)接线牢固、整齐,线头不得伸进开关内部或外露,线号标记清晰。 (2)转换至电空位LXW2-11型开关应处于未压缩状态,导线800与244不通,转换至空气位时, 导线800与244接通。 (3)手把置运转时,JWL1-11型开关应处于未压缩状态,连接电路809与出818应接通。当手把 移至中立位时开关被压缩, 809与818应不通,再将手把从运转位到中立位间来回搬动2-3次,确认 开关开闭正常。 四、重点、难点提示 重点:空气制动阀的构造和拆装过程 难点:空气制动阀的检修工艺及试验方法 五、教学或学习建议 1、检修时应穿戴工作服,必要的安全防护措施; 2、必须按检修规程进行检修; 3、电器部件或带有电联锁的部件在拆卸过程中,拆下的导线裸头必须进行包扎或甩在与金属导 体无接触处所,再拆卸其它部件

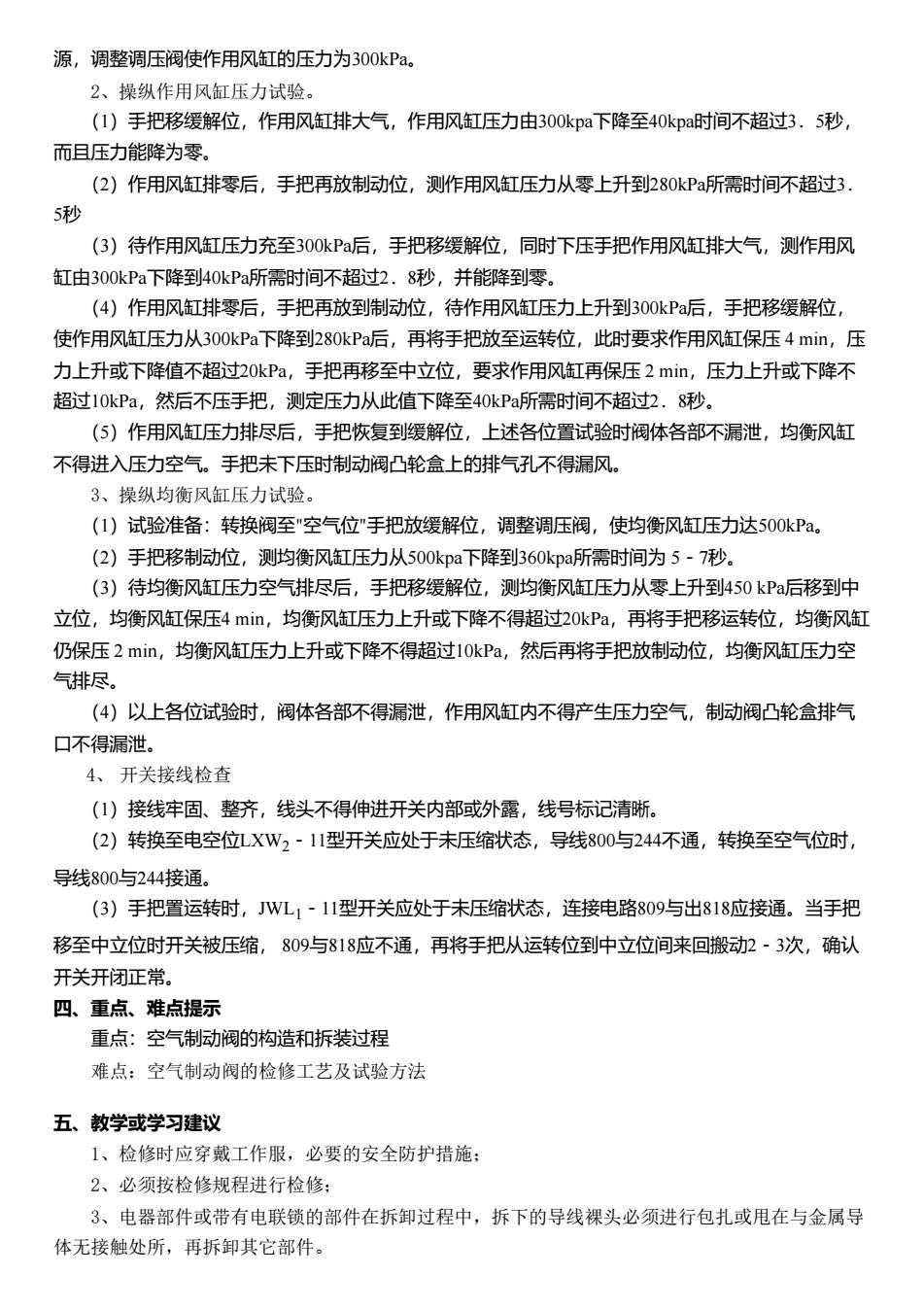

4、给电或给风试验中须两人以上进行,一人试验,一人监护。遇到异常情况时,应首先切断电 源或风源,以防事态扩大。 5、实训中不断积累经验,要多看、多问、多实践,掌握实作技能。 6、实训中认真记录实训日记,指导教师要按时评议。 7、指导教师要坚持每天讲评制度,总结当天工作,做到有针对性、有目的地指导训练,提高训 练质量。 六、效果评价考核标准 1、实训结束前由实训指导员教师组成考核小组,根据指定的实训考核项目结合演练纪律,对照 项目中的具体内容及要求,按百分制逐一对每个学生进行评分。 2、若严重违犯学校纪律按不及格处理。 5 ※<109分配阀 一、教学目标 掌握分配阀的构造; 掌握分配阀的拆装过程、检修工艺及试验方法, 二、教学学习资料、设备工具 教学学习资料:教材《机车构造》 设备工具:DK一1型制动机试验台、清洗盘、专用支架、刮刀、油石、常用钳工工具、钢板 尺、游标卡尺。 材料:凡士林、研磨膏、水砂纸、清洗剂、绸布、白布、棉丝 三、教学内容 分配阀的质量标准: (一)各部无泄漏,各作用位作用良好。 (二)更换橡胶件其规格技术要求符合原型图纸的要求 (三)各部件清洁度符合"电力机车清洁度标准”。 (四)分配阀的试验。 1、充气、缓解位:当列车管缓解时(风压500kPa),工作风缸风压由零升至500kPa的时间为60 一80秒。 2、初制动位:分配阀初制动位列车营的减压量不大于20kP。 3、全制动时制动缸升压时间为5~7秒。 4、紧急位:紧急制动后制动缸压力升至400kPa时间不大于4~7秒。 5、安全阀开启压力为450士10kPa。 (五)主要尺寸限度 序号 名 称 中修限度 1 各阀口磨耗量不大于 0.5mm 2 紧急增压阀与套,均衡阀杆与套的配合间隙不 0.2mm 大于 3 均衡阀压痕深度不大于 0.5mm

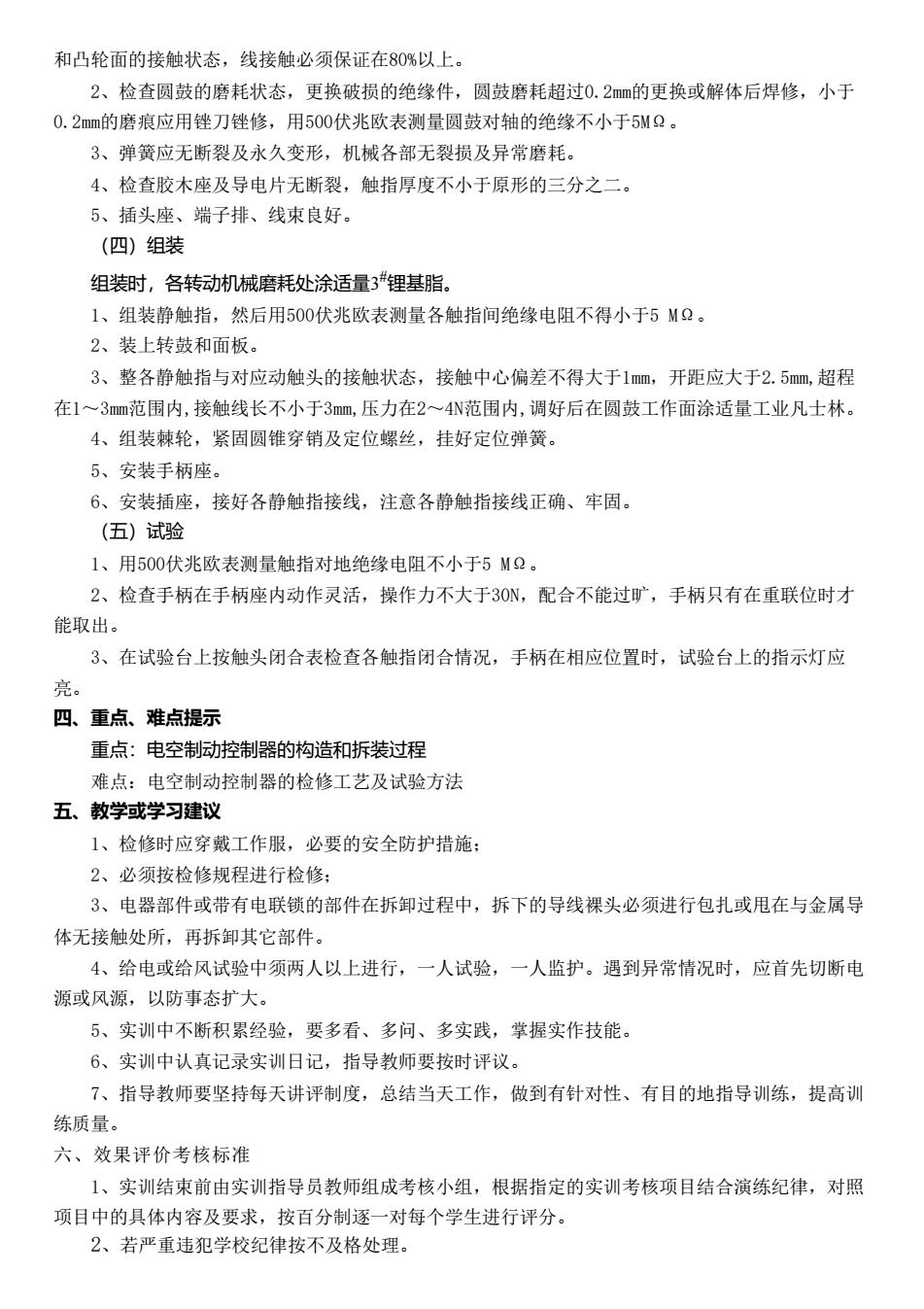

4、给电或给风试验中须两人以上进行,一人试验,一人监护。遇到异常情况时,应首先切断电 源或风源,以防事态扩大。 5、实训中不断积累经验,要多看、多问、多实践,掌握实作技能。 6、实训中认真记录实训日记,指导教师要按时评议。 7、指导教师要坚持每天讲评制度,总结当天工作,做到有针对性、有目的地指导训练,提高训 练质量。 六、效果评价考核标准 1、实训结束前由实训指导员教师组成考核小组,根据指定的实训考核项目结合演练纪律,对照 项目中的具体内容及要求,按百分制逐一对每个学生进行评分。 2、若严重违犯学校纪律按不及格处理。 5 ※ 一、教学目标 掌握分配阀的构造; 掌握分配阀的拆装过程、检修工艺及试验方法。 二、教学学习资料、设备工具 教学学习资料:教材《机车构造》 设备工具:DK—1型制动机试验台、清洗盘、专用支架、刮刀、油石、常用钳工工具、钢板 尺、游标卡尺。 材料:凡士林、研磨膏、水砂纸、清洗剂、绸布、白布、棉丝。 三、教学内容 分配阀的质量标准: (一)各部无泄漏,各作用位作用良好。 (二)更换橡胶件其规格技术要求符合原型图纸的要求。 (三)各部件清洁度符合"电力机车清洁度标准"。 (四)分配阀的试验。 1、充气、缓解位:当列车管缓解时(风压500kPa),工作风缸风压由零升至500kPa的时间为60 ~80秒。 2、初制动位:分配阀初制动位列车营的减压量不大于20kPa。 3、全制动时制动缸升压时间为5~7秒。 4、紧急位:紧急制动后制动缸压力升至400kPa时间不大于4~7秒。 5、安全阀开启压力为450土10kPa。 (五)主要尺寸限度 序号 名 称 中修限度 1 各阀口磨耗量不大于 0.5mm 2 紧急增压阀与套,均衡阀杆与套的配合间隙不 大于 0.2mm 3 均衡阀压痕深度不大于 0.5mm

弹簧自由高度较原形高度的减少量应满足 增压阀弹簧和均衡阀弹簧不大于 3.0mm 4 递动弹簧不大于 2.0mm 节制阀弹簧不大于 1.5mm 安全阀整弹黄不大于 2.0mm 操作程序及要求 (一)分解 1、将分配阀安放在专用支架上,并用压缩空气吹干净。 2、卸下主阀上盖,抽出主鞲鞴杆组成及滑阀,并分解。 3、卸下均衡阀后盖,抽出均衡辆鞴杆组成共分解。 4、卸下均衡阀上盖,抽出滤尘套及均衡阀组成,并分解。 5、卸下阀盖,抽出增压阀杆及弹簧。 6、分解安全阀 (二)清洗 将拆下各零部件放在清洗油盘中清洗干净。 (三)检修 1、更换各橡胶件,检查各橡胶件应无老化,裂损等现象。 2、检查各阀与套应无拉伤、偏磨现象,其相互间的配合应符合技术要求。 3、检查均衡阀口应无台阶、麻坑。不良者可磨修,磨修量须符合技术要求, 4、均衡阀压痕深度应符合技术要求,压痕可用砂布打磨消除。 5、检查各弹簧应无裂损和严重锈蚀,其自由高度应符合技术要求。各弹簧自由高度为:均衡阀 弹簧:40mm:增压阀弹簧:53mm;递动稳定弹簧:34.5m:节制阀弹簧:14m。 6、节制阀与滑阀、滑阀与座应密闭良好,不良者可研磨处理。 7、检查各缩堵及暗道应畅通。分配阀有四个缩孔:缩孔I~Ⅲ均为中0.8m,缩孔V为中1m. 8、检查安全阀阀体与阀座的接触状态应良好,接触不良可研磨修复。 9、检查安全阀体导向部分与阀套径向间隙应符合技术要求。 (四)组装 1、用压缩空气吹扫检修好的各部件,并用绸布擦干。 2、在阀体内壁涂植物油。 3、在有相对运动的零件表面涂适量的凡士林。 4、按与分解相反的顺序进行组装,在组装过程中按动各鞲鞴杆,动作应灵活,无卡滞现象。 5、安全阀组装后需拧紧顶部螺帽。 (五)试验 1、将安全阀放在试验台上进行试验,其试验性能应符合技术要求,完毕后需打好铅封。 2、组装好的分配阀必须在试验台上进行实验,各项试验须符合技术要允 (1)、试验准备:总风压力应在600kpa以上,调压阀调到500kpa。 (2)、充气和充气位试验:手把置充气位,工作风缸压力上升,充至定压。 A、工作风缸由零充到定压时间应符合技术要求规定

4 弹簧自由高度较原形高度的减少量应满足 增压阀弹簧和均衡阀弹簧不大于 3.0mm 递动弹簧不大于 2.0mm 节制阀弹簧不大于 1.5mm 安全阀调整弹簧不大于 2.0mm 操作程序及要求 (一)分解 1、将分配阀安放在专用支架上,并用压缩空气吹干净。 2、卸下主阀上盖,抽出主鞲鞴杆组成及滑阀,并分解。 3、卸下均衡阀后盖,抽出均衡鞲鞴杆组成共分解。 4、卸下均衡阀上盖,抽出滤尘套及均衡阀组成,并分解。 5、卸下阀盖,抽出增压阀杆及弹簧。 6、分解安全阀。 (二)清洗 将拆下各零部件放在清洗油盘中清洗干净。 (三)检修 1、更换各橡胶件,检查各橡胶件应无老化,裂损等现象。 2、检查各阀与套应无拉伤、偏磨现象,其相互间的配合应符合技术要求。 3、检查均衡阀口应无台阶、麻坑。不良者可磨修,磨修量须符合技术要求。 4、均衡阀压痕深度应符合技术要求,压痕可用砂布打磨消除。 5、检查各弹簧应无裂损和严重锈蚀,其自由高度应符合技术要求。各弹簧自由高度为:均衡阀 弹簧:40㎜;增压阀弹簧:53㎜;递动稳定弹簧:34.5㎜;节制阀弹簧:14㎜。 6、节制阀与滑阀、滑阀与座应密闭良好,不良者可研磨处理。 7、检查各缩堵及暗道应畅通。分配阀有四个缩孔:缩孔Ⅰ~Ⅲ均为Φ0.8㎜,缩孔Ⅳ为Φ1㎜. 8、检查安全阀阀体与阀座的接触状态应良好,接触不良可研磨修复。 9、检查安全阀体导向部分与阀套径向间隙应符合技术要求。 (四)组装 1、用压缩空气吹扫检修好的各部件,并用绸布擦干。 2、在阀体内壁涂植物油。 3、在有相对运动的零件表面涂适量的凡士林。 4、按与分解相反的顺序进行组装,在组装过程中按动各鞲鞴杆,动作应灵活,无卡滞现象。 5、安全阀组装后需拧紧顶部螺帽。 (五)试验 l、将安全阀放在试验台上进行试验,其试验性能应符合技术要求,完毕后需打好铅封。 2、组装好的分配阀必须在试验台上进行实验,各项试验须符合技术要允 (1)、试验准备:总风压力应在600kpa以上,调压阀调到500kpa。 (2)、充气和充气位试验:手把置充气位,工作风缸压力上升,充至定压。 A、工作风缸由零充到定压时间应符合技术要求规定

B、用肥皂水检查合结合部及排气口漏泄,允许肥皂水少许鼓泡保持秒内不破。 (3)、缓解、制动灵敏度及保压试验:于把移运转位,待工作风缸充至定压后,手把置制恸 位,减压40kP后,保压60秒然后移缓解,保压时用肥皂水检查各排气口及结合部漏泄。 A、制动灵敏度:应在列车管减压2OkPa以前起制动作用。 B、制动保压漏泄:保压时各结合部不得漏泄,排气口允许肥皂水少许鼓泡,且5秒内不破灭, 保压60秒内不得发生自然缓解。 C、缓解灵敏度:手把运转位,应在15秒内开始缓解。 (4)、全缓解试验:将工作风缸充至定压后,减压140kPa再保压,到缓解。 A、容积风缸压力由零上升至340kPa的时间应小于6秒: B、容积风缸压力由360kPa下降至4OkPa的时间应小于6秒 C、制动缸压力应尾随容积风缸压力下降,两者压差不超过25kpa。 四、重点、难点提示 重点:分配阀的构造和拆装过程 难点:分配阀的检修工艺及试验方法 五、教学或学习建议 1、检修时应穿戴工作服,必要的安全防护措施: 2、必须按检修规程进行检修: 3、电器部件或带有电联锁的部件在拆卸过程中,拆下的导线裸头必须进行包扎或甩在与金属导 体无接触处所,再拆卸其它部件。 4、给电或给风试验中须两人以上进行,一人试验,一人监护。遇到异常情况时,应首先切断电 源或风源,以防事态扩大。 5、实训中不断积累经验,要多看、多问、多实践,掌握实作技能。 6、实训中认真记录实训日记,指导教师要按时评议。 7、指导教师要坚持每天讲评制度,总结当天工作,做到有针对性、有目的地指导训练,提高训 练质量。 六、效果评价考核标准 1、实训结束前由实训指导员教师组成考核小组,根据指定的实训考核项目结合演练纪律,对照 项目中的具体内容及要求,按百分制逐一对每个学生进行评分。 2、若严重违犯学校纪律按不及格处理。 ※ 一、教学目标 掌握DK-1电空制动机八步闸检查试验程序 二、教学学习资料、设备工具 教学学习资料:教材《机车构造》 设备工具:DK一1型制动机试验台 三、教学内容 DK一1型电空制动机试验台的结构

B、用肥皂水检查合结合部及排气口漏泄,允许肥皂水少许鼓泡保持5秒内不破。 (3)、缓解、制动灵敏度及保压试验:于把移运转位,待工作风缸充至定压后,手把置制动 位,减压40kPa后,保压60秒然后移缓解,保压时用肥皂水检查各排气口及结合部漏泄。 A、制动灵敏度:应在列车管减压20kPa以前起制动作用。 B、制动保压漏泄:保压时各结合部不得漏泄,排气口允许肥皂水少许鼓泡,且5秒内不破灭, 保压60秒内不得发生自然缓解。 C、缓解灵敏度:手把运转位,应在15秒内开始缓解。 (4)、全缓解试验:将工作风缸充至定压后,减压140kPa再保压,到缓解。 A、容积风缸压力由零上升至340kPa的时间应小于6秒; B、容积风缸压力由360kPa下降至40kPa的时间应小于6秒 C、制动缸压力应尾随容积风缸压力下降,两者压差不超过25kpa。 四、重点、难点提示 重点:分配阀的构造和拆装过程 难点:分配阀的检修工艺及试验方法 五、教学或学习建议 1、检修时应穿戴工作服,必要的安全防护措施; 2、必须按检修规程进行检修; 3、电器部件或带有电联锁的部件在拆卸过程中,拆下的导线裸头必须进行包扎或甩在与金属导 体无接触处所,再拆卸其它部件。 4、给电或给风试验中须两人以上进行,一人试验,一人监护。遇到异常情况时,应首先切断电 源或风源,以防事态扩大。 5、实训中不断积累经验,要多看、多问、多实践,掌握实作技能。 6、实训中认真记录实训日记,指导教师要按时评议。 7、指导教师要坚持每天讲评制度,总结当天工作,做到有针对性、有目的地指导训练,提高训 练质量。 六、效果评价考核标准 1、实训结束前由实训指导员教师组成考核小组,根据指定的实训考核项目结合演练纪律,对照 项目中的具体内容及要求,按百分制逐一对每个学生进行评分。 2、若严重违犯学校纪律按不及格处理。 5 ※ 一、教学目标 掌握DK-1电空制动机八步闸检查试验程序 二、教学学习资料、设备工具 教学学习资料:教材《机车构造》 设备工具:DK—1型制动机试验台 三、教学内容 DK—1型电空制动机试验台的结构

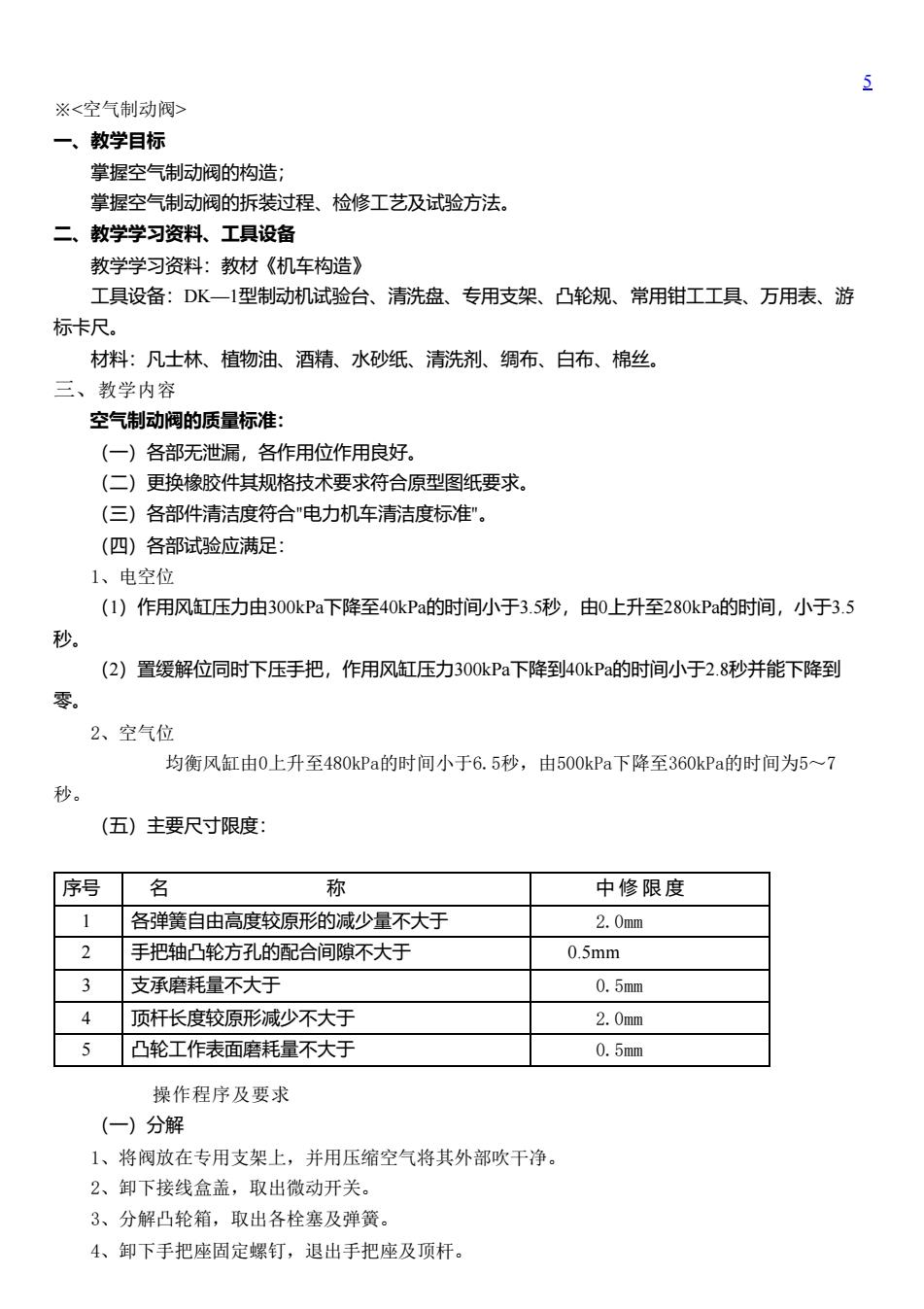

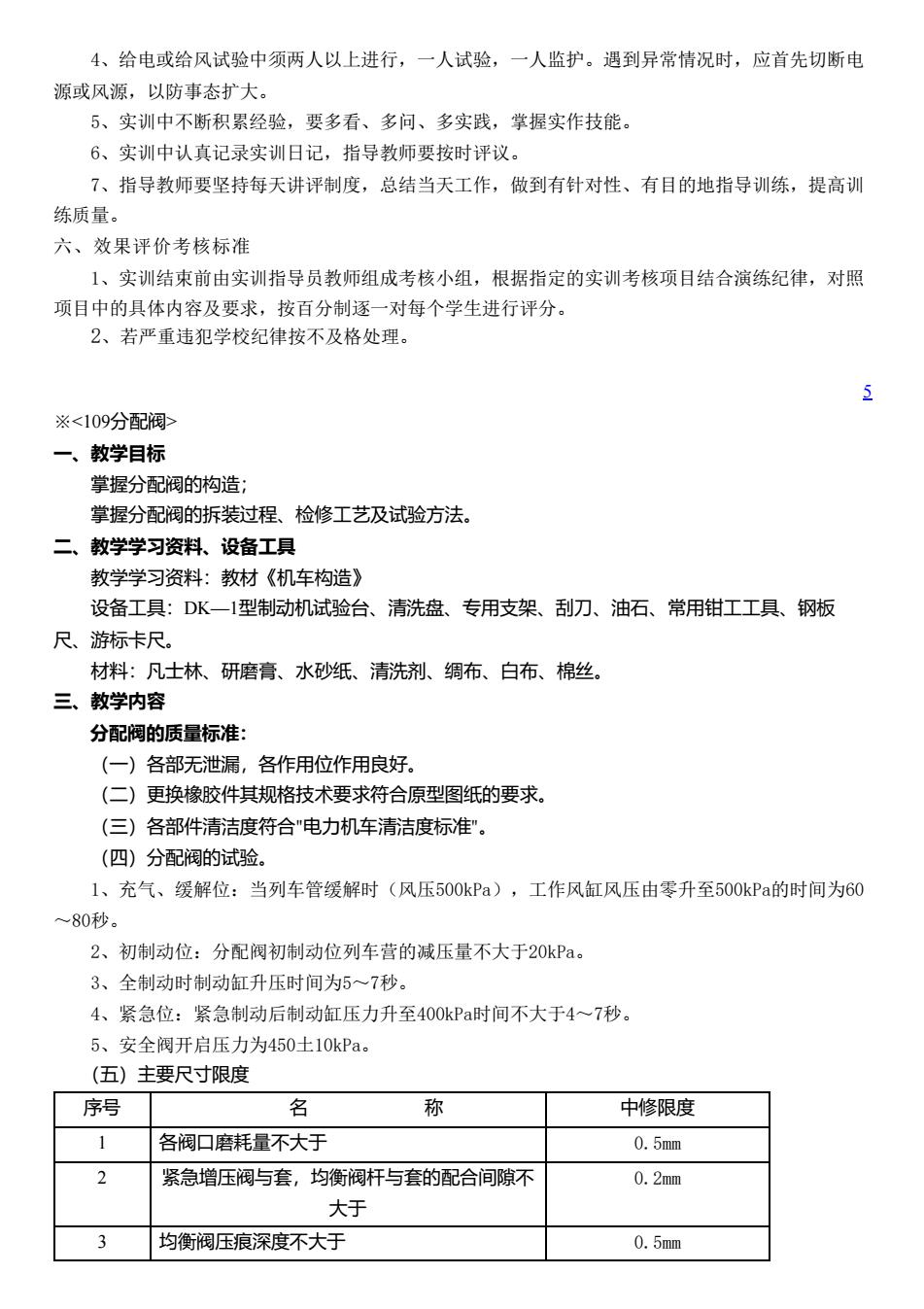

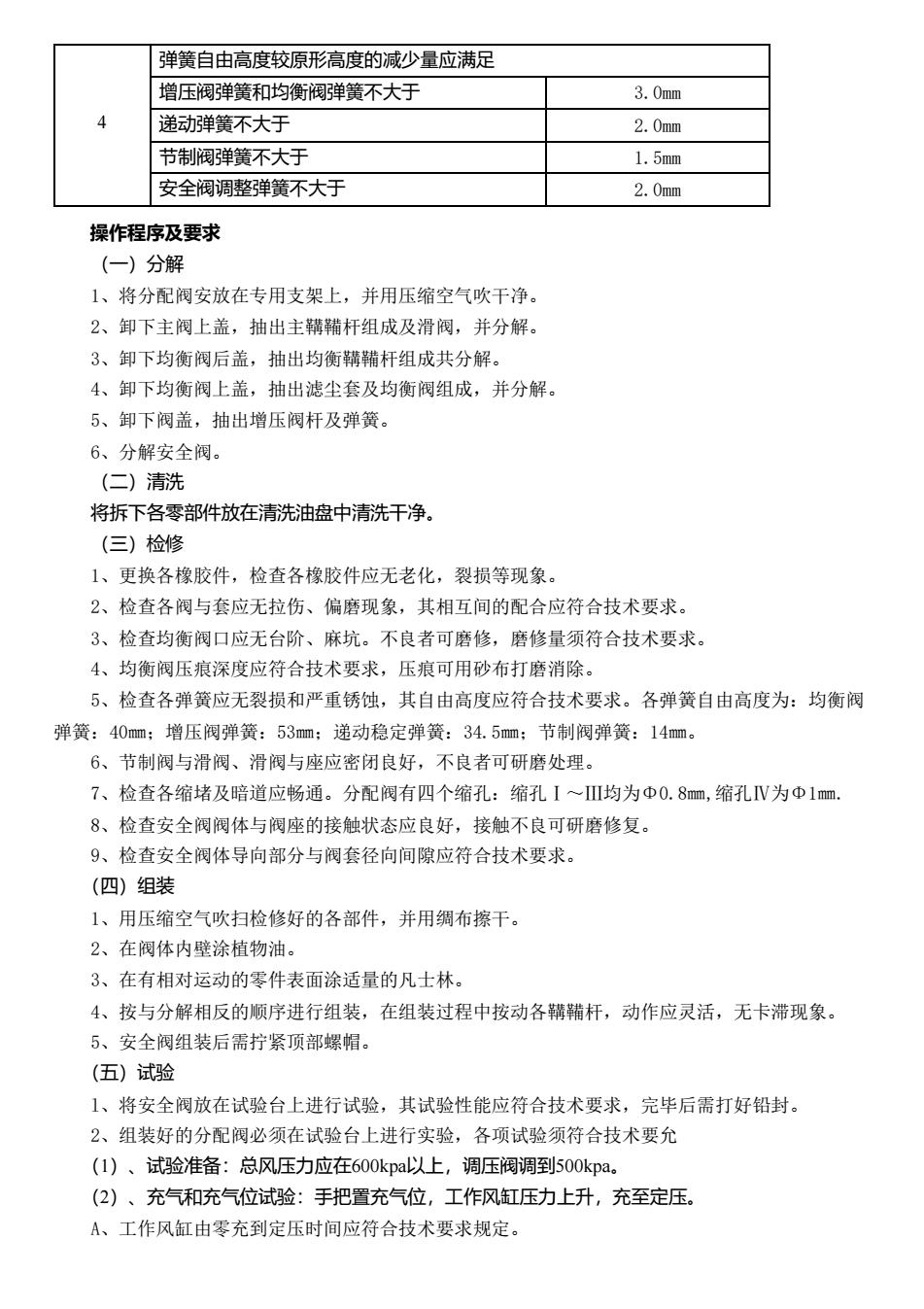

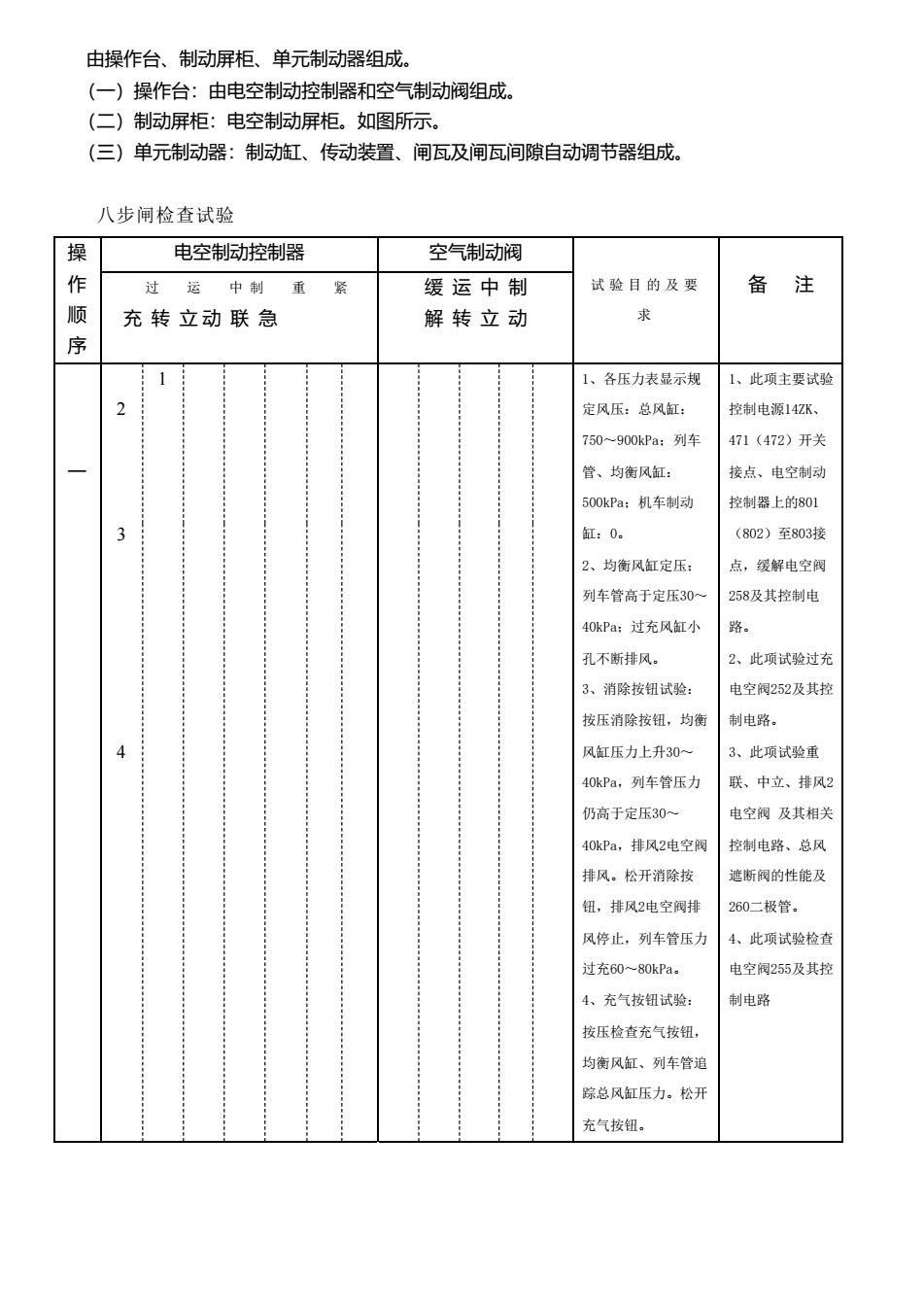

由操作台、制动屏柜、单元制动器组成。 (一)操作台:由电空制动控制器和空气制动阀组成。 (二)制动屏柜:电空制动屏柜。如图所示。 (三)单元制动器:制动缸、传动装置、闸瓦及闸瓦间隙自动调节器组成。 八步闸检查试验 操 电空制动控制器 空气制动阀 作 过运中制重紧 缓运中制 试验目的及要 注 充转立动联急 解转立动 1 1、各压力表显示规 1、此项主要试验 2 定风压:总风缸: 控制电源14z、 750一900kPa:列车 471(472)开关 管、均衡风缸 接点、电空制动 500kPa:机车制动 控制器上的801 3 缸:0。 (802)至803接 2、均衡风缸定压: 点,缓解电空阀 列车管高于定压30 258及其控制电 40Pa:过充风缸小 路。 孔不断排风 2、此项试验过充 3、消除按钮试验: 电空阀252及其拉 按压消除按钮,均衡 制电路。 风缸压力上升30 3、此项试验重 40Pa,列车管压力 联、中立、排风 仍高于定压30一 电空阀及其相关 40Pa,排风2电空阀 控制电路、总风 挂风。松开消除按 遮断阀的性能及 钮,排风2电空饲排 260二极管。 风停止,列车管压力 4、此项试验检 过充60~80kPa, 电空阀255及其拐 4、充气按钮试验: 制电路 按压检查充气按钮, 均衡风缸、列车管追 踪总风缸压力。松开 充气按钮

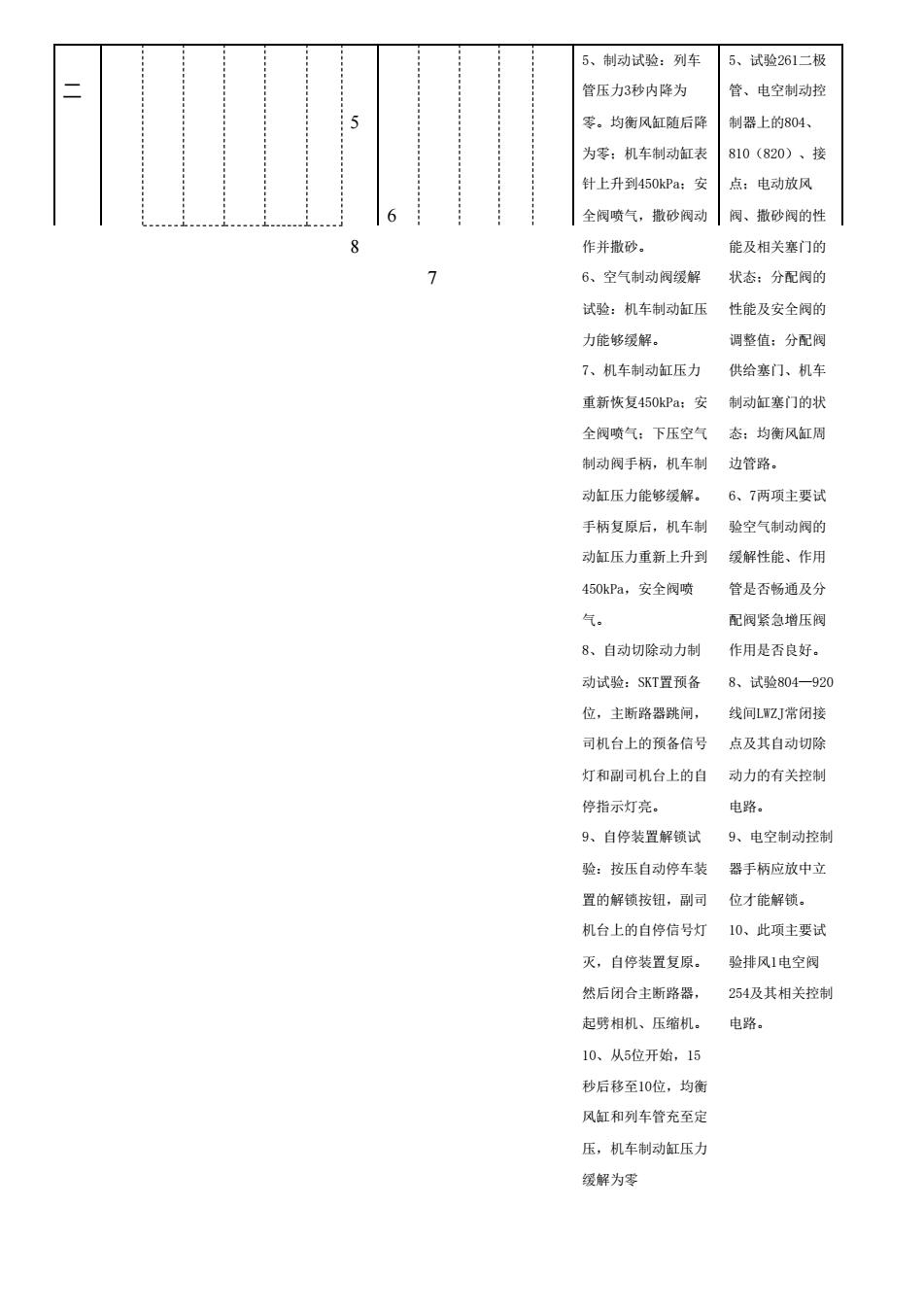

由操作台、制动屏柜、单元制动器组成。 (一)操作台:由电空制动控制器和空气制动阀组成。 (二)制动屏柜:电空制动屏柜。如图所示。 (三)单元制动器:制动缸、传动装置、闸瓦及闸瓦间隙自动调节器组成。 八步闸检查试验 操 作 顺 序 电空制动控制器 空气制动阀 试 验 目 的 及 要 求 过 运 中 制 重 紧 备 注 充 转 立 动 联 急 缓 运 中 制 解 转 立 动 一 2 3 4 1 1、各压力表显示规 定风压:总风缸: 750~900kPa;列车 管、均衡风缸: 500kPa;机车制动 缸:0。 2、均衡风缸定压; 列车管高于定压30~ 40kPa;过充风缸小 孔不断排风。 3、消除按钮试验: 按压消除按钮,均衡 风缸压力上升30~ 40kPa,列车管压力 仍高于定压30~ 40kPa,排风2电空阀 排风。松开消除按 钮,排风2电空阀排 风停止,列车管压力 过充60~80kPa。 4、充气按钮试验: 按压检查充气按钮, 均衡风缸、列车管追 踪总风缸压力。松开 充气按钮。 1、此项主要试验 控制电源14ZK、 471(472)开关 接点、电空制动 控制器上的801 (802)至803接 点,缓解电空阀 258及其控制电 路。 2、此项试验过充 电空阀252及其控 制电路。 3、此项试验重 联、中立、排风2 电空阀 及其相关 控制电路、总风 遮断阀的性能及 260二极管。 4、此项试验检查 电空阀255及其控 制电路

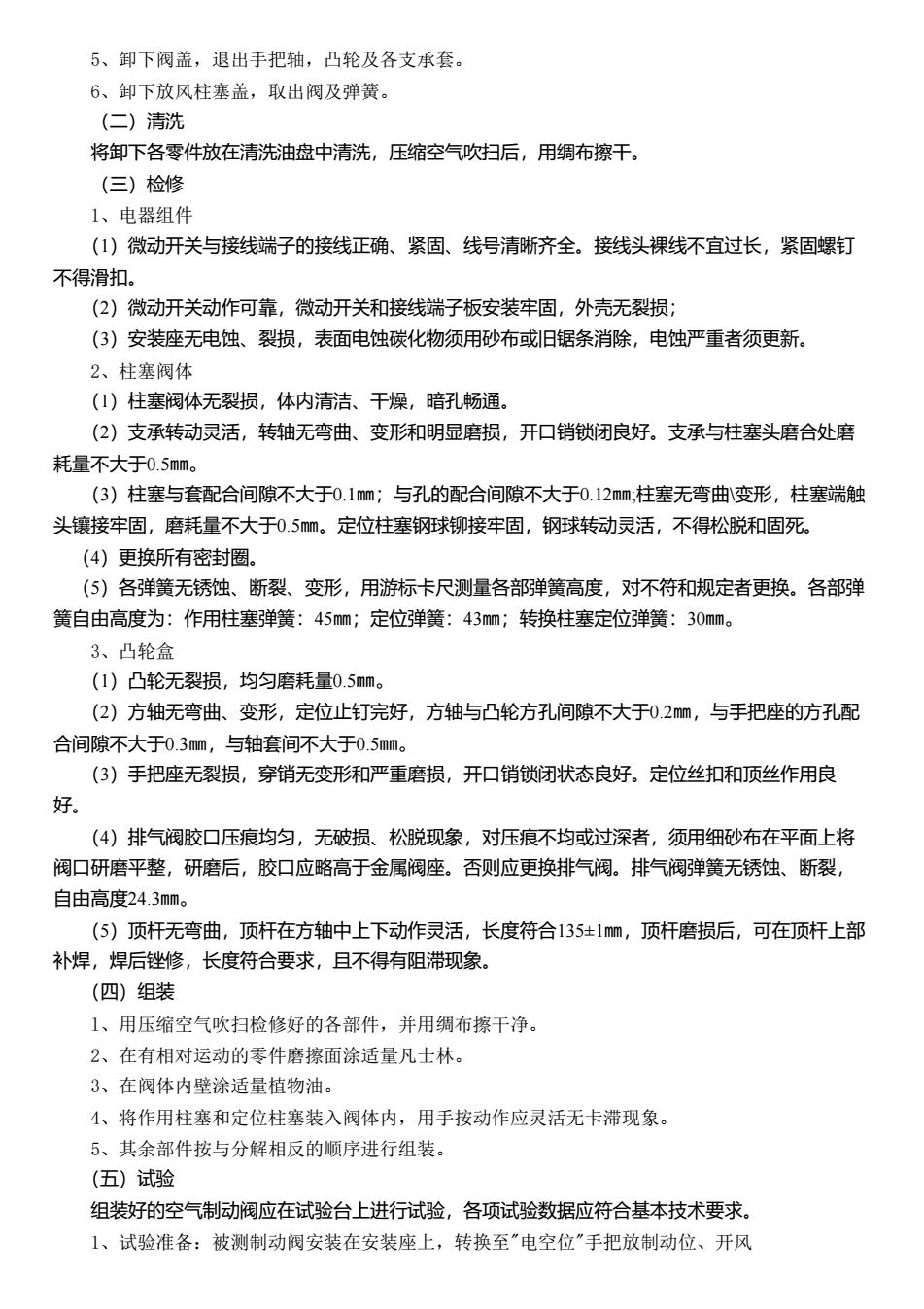

5、制动试验:列车 5.试验261二极 管压力3秒内降为 管、电空制动控 零。均衡风缸随后降 制器上的804、 为零机车制动缸表 810(820)、接 针上升到45OkPa:安 点:电动放风 全阀喷气,砂阀动 阀、撒砂阀的性 作并撒砂, 能及相关寒门的 6、空气制动阀缓解 状态:分配阀的 试验:机车制动缸压 性能及安全阀的 力能够缓解 调整值:分配阀 7、机车制动缸压力 供给塞门、机车 重新恢复450kPa:安 制动缸塞门的状 全阀喷气:下压空气态:均衡风缸周 制动阀手柄,机车制 边管路 动缸压力能够缓解。 6、7两项主要试 手柄复原后,机车制 验空气制动阀的 动缸压力重新上升到 缓解性能、作用 450kPa,安全阀喷 管是否畅通及分 气. 配阀紧急增压阀 8、自动切除动力制 作用是否良好, 动试验:SKT置预备 8,试验804一920 位,主断路器跳间, 线间LZJ常闭接 司机台上的预备信号 点及其自动切除 灯和副司机台上的自 动力的有关控制 停指示灯亮。 电路。 9、自停装置解锁试 9、电空制动控制 验:按压自动停车装 器手柄应放中立 置的解锁按钮,副司 位才能解锁。 机台上的自停信号灯 10、此项主要试 灭,自停装置复原。 验排风1电空阀 然后闭合主断路器, 254及其相关控制 起劈相机、压缩机。 电路。 10、从5位开始,15 秒后移至10位,均衡 风缸和列车管充至定 压,机车制动缸压力 缓解为零

二 58 6 7 5、制动试验:列车 管压力 3秒内降为 零。均衡风缸随后降 为零;机车制动缸表 针上升到450kPa;安 全阀喷气,撒砂阀动 作并撒砂。 6、空气制动阀缓解 试验:机车制动缸压 力能够缓解。 7、机车制动缸压力 重新恢复450kPa;安 全阀喷气;下压空气 制动阀手柄,机车制 动缸压力能够缓解。 手柄复原后,机车制 动缸压力重新上升到 450kPa,安全阀喷 气。8、自动切除动力制 动试验:SKT置预备 位,主断路器跳闸, 司机台上的预备信号 灯和副司机台上的自 停指示灯亮。 9、自停装置解锁试 验:按压自动停车装 置的解锁按钮,副司 机台上的自停信号灯 灭,自停装置复原。 然后闭合主断路器, 起劈相机、压缩机。 10、从 5位开始,15 秒后移至10位,均衡 风缸和列车管充至定 压,机车制动缸压力 缓解为零 5、试验261二极 管、电空制动控 制器上的804 、 810 (820)、接 点;电动放风 阀、撒砂阀的性 能及相关塞门的 状态;分配阀的 性能及安全阀的 调整值;分配阀 供给塞门、机车 制动缸塞门的状 态;均衡风缸周 边管路。 6、7两项主要试 验空气制动阀的 缓解性能、作用 管是否畅通及分 配阀紧急增压阀 作用是否良好。 8、试验804—920 线间LWZJ常闭接 点及其自动切除 动力的有关控制 电路。 9、电空制动控制 器手柄应放中立 位才能解锁。 10、此项主要试 验排风 1电空阀 254及其相关控制 电路