第4章装载加固方案设计 4.4装载加固方案实例三 圆柱形化工设备一件,如图1一4一4所示。重64t,长40m,大头直径为 3200mm,小头直径为2000mm,重心位于筒体中轴线上,距大头端部18m,自 带高度(鞍口底部高度)为660mm的鞍座4个,位置如图1-4-4所示,鞍口 深度为180mm。货物与鞍座间加有胶垫。试确定装置加固方案。 【解】 1.装载方案 这件货物可以用两辆60t普通平车跨装,中间加一辆游车,也可以用一辆长 大平车装载,两端各加一辆游车。因跨装需要一副货物转向架,造价较高,不如 用一辆长大平车装载加两个游车经济,所以用长大平车装载。 选用D22型长大平车(车地板长25m,标记载重量120t,自重41.4t,大底 架心盘中心距17.8m,小底架心盘中心距2960mm,车地板面高1460mm,宽 3000mm,空车重心高770mm)一辆均衡装载,两端各加N17型平车一辆作游车。 装车前应将两外方鞍座移至距重心所在横向垂直平面距离为8.9m处。 这样装载,货物大头突出车端的长度凌=5500mm,小头突出车端的长度喷 =9500mm。货物重心从轨面起算的高度为3120mm. D22型长大平车车端至最近轮轴轴心所在横向垂直平面的距离为1245mm 需要鞍座高度为: H=0.031a+年差+f+80=0.031(0y+1245)+(h-hs)+80 =0.031(5500+1245)+(1209-1460)+80≈40mm 货物自带鞍座的支重面至大头底部的高度为660+1000一1600=60mm,大 于需要高度。 鞍口的需要深度为0.08D=0.08×2000=160mm,实际深度180mm,可以保 证货物不发生横向滚动: 重车重心高度: H-2s年+0h_414×70+64×3120=2197mm 车+Q 41.4+64

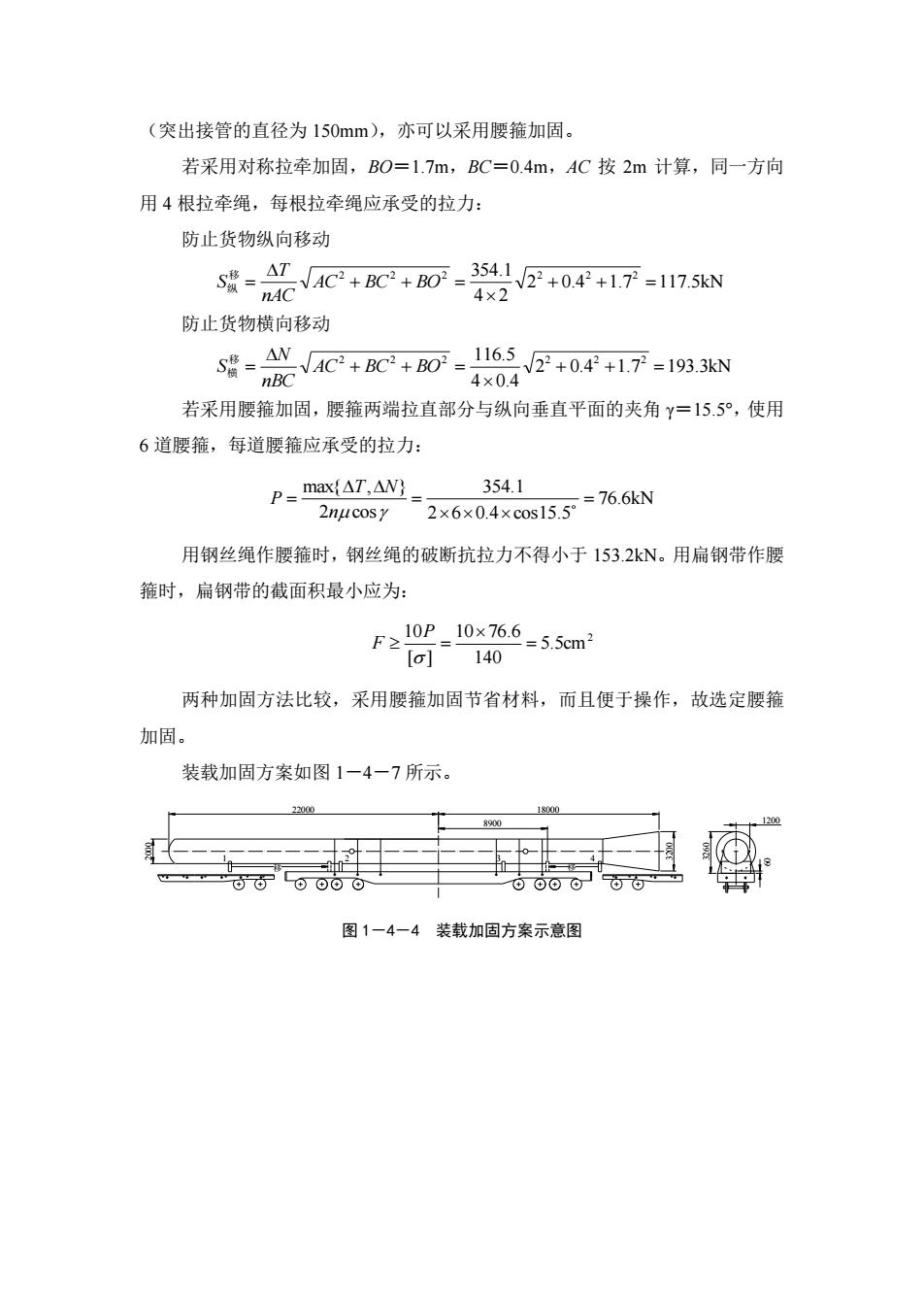

第 4 章 装载加固方案设计 4.4 装载加固方案实例三 圆柱形化工设备一件,如图 1-4-4 所示。重 64t,长 40m,大头直径为 3200mm,小头直径为 2000mm,重心位于筒体中轴线上,距大头端部 18m,自 带高度(鞍口底部高度)为 660mm 的鞍座 4 个,位置如图 1-4-4 所示,鞍口 深度为 180mm。货物与鞍座间加有胶垫。试确定装置加固方案。 【解】 1.装载方案 这件货物可以用两辆 60t 普通平车跨装,中间加一辆游车,也可以用一辆长 大平车装载,两端各加一辆游车。因跨装需要一副货物转向架,造价较高,不如 用一辆长大平车装载加两个游车经济,所以用长大平车装载。 选用 D22 型长大平车(车地板长 25m,标记载重量 120t,自重 41.4t,大底 架心盘中心距 17.8m,小底架心盘中心距 2960mm,车地板面高 1460mm,宽 3000mm,空车重心高 770mm)一辆均衡装载,两端各加 N17 型平车一辆作游车。 装车前应将两外方鞍座移至距重心所在横向垂直平面距离为 8.9m 处。 这样装载,货物大头突出车端的长度 大 y突 =5500mm,小头突出车端的长度 小 y突 =9500mm。货物重心从轨面起算的高度为 3120mm。 D22 型长大平车车端至最近轮轴轴心所在横向垂直平面的距离为 1245mm, 需要鞍座高度为: 0.031(5500 1245) (1209 1460) 80 40mm 0.031 80 0.031( 1245) ( ) 80 游 车 大 H鞍 a h车差 f y突 h h 货物自带鞍座的支重面至大头底部的高度为 660+1000-1600=60mm,大 于需要高度。 鞍口的需要深度为 0.08D=0.08×2000=160mm,实际深度 180mm,可以保 证货物不发生横向滚动。 重车重心高度: 2197mm 41.4 64 41.4 770 64 3120 Q Q 车 车 车 Q Q h h H

需要按规定要求限速运行。 超限等级应按大头确定,大头端检定断面至车辆横中心线距离x=18m, C-2-上.362-7-26.404m 2.4 2.4 36 K=(2经14)x75=G814x75=46.7mm 确定计算宽度与超限等级: 中心高1460+60+3200=4720mm处 X=B+C外十K-36=0+404.3+46.7-36=415mm,不超限。 侧高1460+60+1600=3120mm处, X=B+C外十K-36=1600+404.3+46.7-36=2015mm,超级超限。蕌 2.加固方案 (1)运输过程中作用于货物上的力 T=(0.0012Q6-0.320。+29.85)0 =(0.0012×105.42-0.32×105.4+29.85)×64=605kN N=(2.82+2.2)0=2.82×64=180.5kN 0s=(4.53+7.84号0=4.53×64=289.9N W=gF=0.245×40×2.1=20.6kN F=98Q=9.8×0.4×64=250.9kN F=μ4(9.80-Q)=0.4×(9.8×64-289.9)=134.9kN (2)需要加固装置承受的力 防止货物移动需要加固装置承受的纵向和横向力: △T=T-F=605-250.9=354.1kN △W=1.25(N+W)-F=1.25×(180.5+20.6)-134.9=116.5kN 货物所带鞍座鞍口深度符合要求,货物不可能发生横向滚动。蕌 (3)加固方法及强度 征得货主同意,可以在直径为2000mm的筒体部分的突出接管上拉牵加固

需要按规定要求限速运行。 超限等级应按大头确定,大头端检定断面至车辆横中心线距离 x=18m, 1.4) 75 46.7mm 17.8 36 1.4) 75 ( 2 ( 404.3mm 2.4 36 17.8 2.96 2.4 2 1 2 2 2 2 2 2 1 2 L x K x L L C ( ) 外 确定计算宽度与超限等级: 中心高 1460+60+3200=4720mm 处, X B C外+K-36 0 404.3 46.7 36 415mm ,不超限。 侧 高 1460+60+1600=3120mm 处, X B C外+K-36 1600 404.3 46.7 36 2015mm ,超级超限。 2.加固方案 (1)运输过程中作用于货物上的力 0.0012 105.4 0.32 105.4 29.85) 64 605kN (0.0012 0.32 29.85) 2 2 ( T Q总 Q总 Q (2.82 2.2 )Q 2.8264 180.5kN l a N (4.53 7.84 )Q 4.5364 289.9kN l a Q垂 W qF 0.245402.1 20.6kN F 9.8Q 9.80.464 250.9kN 纵 摩 (9.8 垂) 0.4(9.864 289.9) 134.9kN 横 F摩 Q Q (2)需要加固装置承受的力 防止货物移动需要加固装置承受的纵向和横向力: 605 250.9 354.1kN 纵 T T F摩 1.25( ) 1.25(180.5 20.6) 134.9 116.5kN 横 N N W F摩 货物所带鞍座鞍口深度符合要求,货物不可能发生横向滚动。 (3)加固方法及强度 征得货主同意,可以在直径为 2000mm 的筒体部分的突出接管上拉牵加固

(突出接管的直径为150mm),亦可以采用腰箍加固。 若采用对称拉牵加固,B0=1.7m,BC=0.4m,AC按2m计算,同一方向 用4根拉牵绳,每根拉牵绳应承受的拉力: 防止货物纵向移动 St=△TAC2+BC2+BO2=,2+0.4+172=117.5kN 4×2 防止货物横向移动 =ac+ac+0-22+0+17=1阳3N 若采用腰箍加固,腰箍两端拉直部分与纵向垂直平面的夹角Y=15.5°,使用 6道腰箍,每道腰箍应承受的拉力: P=maf△T,△W」 354.1 27-2x6x0.4xc0s155=76.6N 用钢丝绳作腰箍时,钢丝绳的破断抗拉力不得小于153.2N。用扁钢带作腰 箍时,扁钢带的截面积最小应为: Fg-066-5m 两种加固方法比较,采用腰箍加固节省材料,而且便于操作,故选定腰箍 加固。 装载加固方案如图1一4一7所示。 8900 日 图1一4一4装载加固方案示意图

(突出接管的直径为 150mm),亦可以采用腰箍加固。 若采用对称拉牵加固,BO=1.7m,BC=0.4m,AC 按 2m 计算,同一方向 用 4 根拉牵绳,每根拉牵绳应承受的拉力: 防止货物纵向移动 2 0.4 1.7 117.5kN 4 2 2 2 2 354.1 2 2 2 AC BC BO nAC T S 移 纵 防止货物横向移动 2 0.4 1.7 193.3kN 4 0.4 2 2 2 116.5 2 2 2 AC BC BO nBC N S 移 横 若采用腰箍加固,腰箍两端拉直部分与纵向垂直平面的夹角 γ=15.5°,使用 6 道腰箍,每道腰箍应承受的拉力: 76.6kN 2 6 0.4 cos15.5 354.1 2 cos max{ , } n T N P 用钢丝绳作腰箍时,钢丝绳的破断抗拉力不得小于 153.2kN。用扁钢带作腰 箍时,扁钢带的截面积最小应为: 2 5.5cm 140 10 76.6 [ ] 10 P F 两种加固方法比较,采用腰箍加固节省材料,而且便于操作,故选定腰箍 加固。 装载加固方案如图 1-4-7 所示。 1 2 3 4 22000 8900 移 移 1200 3260 18000 602000 3200 图 1-4-4 装载加固方案示意图