《建筑用制冷技术》 实验教学讲义 大连理工大学土木水利实验教学中心 建筑环境与设备工程实验室 2011年10月

《建筑用制冷技术》 实验教学讲义 大连理工大学土木水利实验教学中心 建筑环境与设备工程实验室 2011 年 10 月

一.单级蒸汽压缩式制冷性能实验 (一)实验目的 1)观察运行工况下的蒸汽压缩式制冷循环,了解系统主要部件的工作特点」 2)掌握制冷系统循环过程以及制冷剂在循环过程中的状态变化。 3)测定制冷系统工作时的制冷量、放热量以及压缩机的轴功率,并计算该压缩机的制冷 系数、制热系数。 (二)实验原理 该实验系统是典型的蒸汽压缩式制冷循环,系统的示意图如下: 冷凝器 落发 浮球节流 图1蒸汽压缩式制冷循环系统示意图 本装置采用的制冷压缩机是冰箱用的全封闭式制冷压缩机。所演示的制冷过程是采用 液体气化制冷中的蒸汽压缩式制冷。其工作原理是使制冷剂在压缩机、冷凝器、膨张阀和蕊 发器等热力设备中进行压缩、放热、节流和吸热四个主要热力过程,以完成制冷循环。 冷凝器与蒸发器外有防燥罩,内有盘管。盘管内通自来水,向冷凝器提供冷却水,使气 态制冷剂变成液态:向蒸发器提供热水,使制冷剂在蒸发器内吸热而汽化蒸发。实验过程中 冷凝器中制冷剂不断增加,当达到一定液位时,没入其中的浮子在浮力的作用下浮起,将阀 门打开,使制冷剂返回到蒸发器中,随从而使制冷剂在本装置中自动循环。 1)压缩机制冷量 为了便于观察制冷剂的工作变化状态,循环装置中的冷凝器和蒸发器外壳均由玻璃制成 这样表面和周围空气环境就有传热存在:此外压缩机表面也有散热损失,这些由制冷设备与 周围环境空气之间的传热量在计算中应予以考虑(管路部分由于保温,散热量忽略不计)。 经事先标定,冷凝器、蒸发器及压缩机与空气环境的传热量为: 蒸发器:4=0.8(a-e)x103kW 冷凝器:ge=-0.8(。-1)×103kW 压缩机:一20×103kW

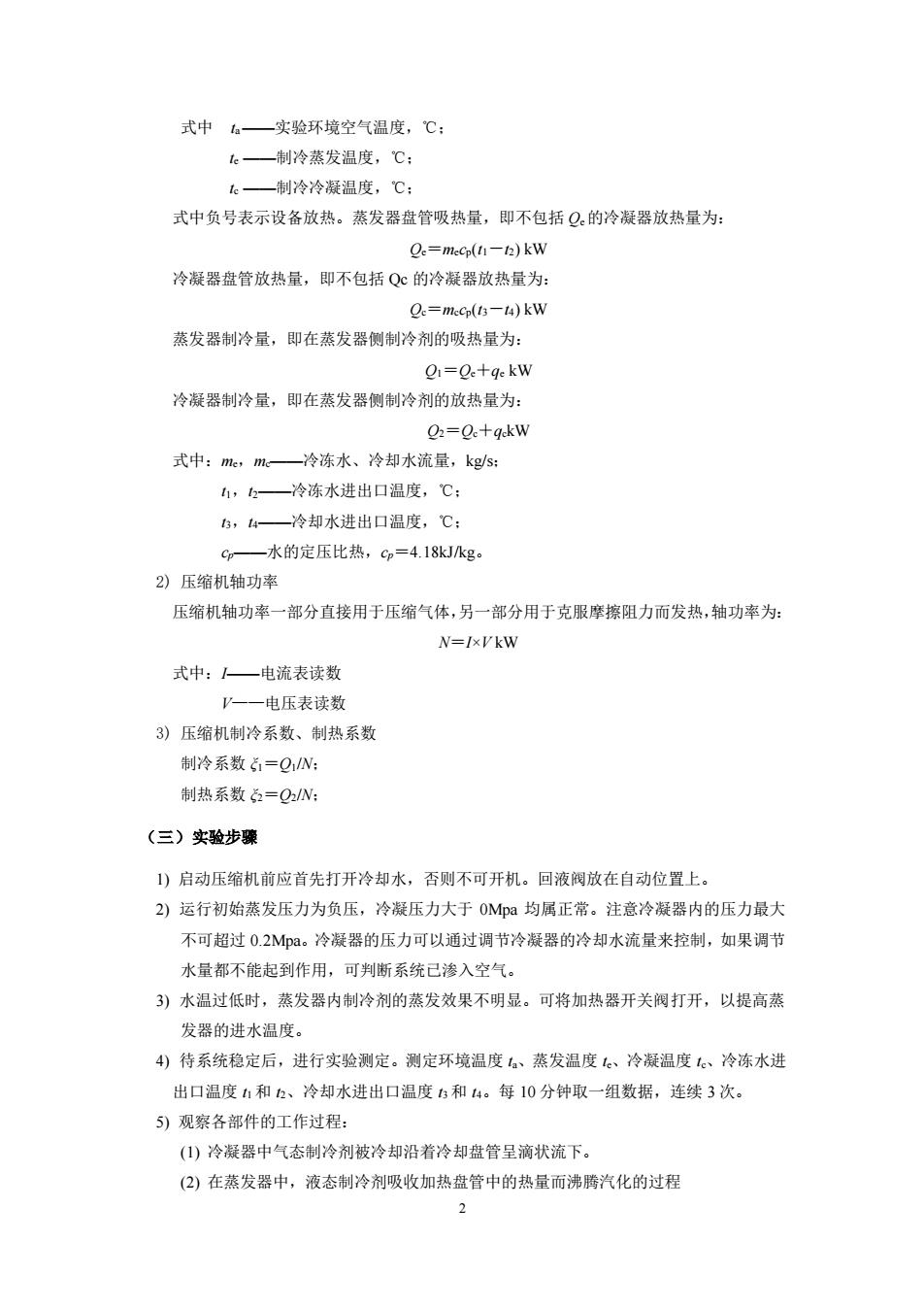

1 一. 单级蒸汽压缩式制冷性能实验 (一)实验目的 1) 观察运行工况下的蒸汽压缩式制冷循环,了解系统主要部件的工作特点。 2) 掌握制冷系统循环过程以及制冷剂在循环过程中的状态变化。 3) 测定制冷系统工作时的制冷量、放热量以及压缩机的轴功率,并计算该压缩机的制冷 系数、制热系数。 (二)实验原理 该实验系统是典型的蒸汽压缩式制冷循环,系统的示意图如下: 测温电阻 压力表 冷凝器 转子流量计 压缩机 测温电阻 测温电阻 转子流量计 加热器 压力表 蒸发器 调节阀门 浮球节流阀 图 1 蒸汽压缩式制冷循环系统示意图 本装置采用的制冷压缩机是冰箱用的全封闭式制冷压缩机。所演示的制冷过程是采用 液体气化制冷中的蒸汽压缩式制冷。其工作原理是使制冷剂在压缩机、冷凝器、膨胀阀和蒸 发器等热力设备中进行压缩、放热、节流和吸热四个主要热力过程,以完成制冷循环。 冷凝器与蒸发器外有防爆罩,内有盘管。盘管内通自来水,向冷凝器提供冷却水,使气 态制冷剂变成液态;向蒸发器提供热水,使制冷剂在蒸发器内吸热而汽化蒸发。实验过程中 冷凝器中制冷剂不断增加,当达到一定液位时,没入其中的浮子在浮力的作用下浮起,将阀 门打开,使制冷剂返回到蒸发器中,随从而使制冷剂在本装置中自动循环。 1) 压缩机制冷量 为了便于观察制冷剂的工作变化状态,循环装置中的冷凝器和蒸发器外壳均由玻璃制成, 这样表面和周围空气环境就有传热存在;此外压缩机表面也有散热损失,这些由制冷设备与 周围环境空气之间的传热量在计算中应予以考虑(管路部分由于保温,散热量忽略不计)。 经事先标定,冷凝器、蒸发器及压缩机与空气环境的传热量为: 蒸发器:qe=0.8(ta-te)×10-3 kW 冷凝器:qc=-0.8(ta-tc)×10-3 kW 压缩机:-20×10-3 kW

式中一实验环境空气温度,℃ 一制冷蒸发温度,℃: e -制冷冷凝温度,℃: 式中负号表示设备放热。蒸发器盘管吸热量,即不包括Q的冷凝器放热量为: Q.=meCp(n-B)kW 冷凝器盘管放热量,即不包括Qc的冷凝器放热量为: Oe=mcc(t3一i4)kW 蒸发器制冷量,即在蒸发器侧制冷剂的吸热量为: Qi=Q:+qc kW 冷凝器制冷量,即在蒸发器侧制冷剂的放热量为: O=0.+qckW 式中:me,m -冷冻水、冷却水流量,kgs ,—冷冻水进出口温度,℃: ⅓,4—冷却水进出口温度,℃: G—水的定压比热,G=4.18Jkg。 2》压缩机轴功率 压缩机轴功率一部分直接用于压缩气体,另一部分用于克服摩擦阻力而发热,轴功率为: N=IxVkW 式中:一电流表读数 一一电压表读数 3)压缩机制冷系数、制热系数 制冷系数6=QN: 制热系数点=ON (三)实验步骤 1)启动压缩机前应首先打开冷却水,否则不可开机。回液阀放在自动位置上 2)运行初始蒸发压力为负压,冷凝压力大于0Ma均属正常。注意冷凝器内的压力最大 不可超过0,2Ma。冷凝器的压力可以通过调节冷凝器的冷却水流量来控制,如果调节 水量都不能起到作用,可判断系统己渗入空气。 3)水温过低时,蒸发器内制冷剂的蒸发效果不明显。可将加热器开关阀打开,以提高蒸 发器的进水温度。 4)待系统稳定后,进行实验测定。测定环境温度蒸发温度、冷凝温度。、冷冻水进 出口温度1和2、冷却水进出口温度和4。每10分钟取一组数据,连续3次。 5)观察各部件的工作过程: (1)冷凝器中气态制冷剂被冷却沿着冷却盘管呈滴状流下。 (2)在蒸发器中,液态制冷剂吸收加热盘管中的热量而沸腾汽化的过程 2

2 式中 ta ——实验环境空气温度,℃; te ——制冷蒸发温度,℃; tc ——制冷冷凝温度,℃; 式中负号表示设备放热。蒸发器盘管吸热量,即不包括 Qe的冷凝器放热量为: Qe=mecp(t1-t2) kW 冷凝器盘管放热量,即不包括 Qc 的冷凝器放热量为: Qc=mccp(t3-t4) kW 蒸发器制冷量,即在蒸发器侧制冷剂的吸热量为: Q1=Qe+qe kW 冷凝器制冷量,即在蒸发器侧制冷剂的放热量为: Q2=Qc+qckW 式中:me,mc——冷冻水、冷却水流量,kg/s; t1,t2——冷冻水进出口温度,℃; t3,t4——冷却水进出口温度,℃; cp——水的定压比热,cp=4.18kJ/kg。 2) 压缩机轴功率 压缩机轴功率一部分直接用于压缩气体,另一部分用于克服摩擦阻力而发热,轴功率为: N=I×V kW 式中:I——电流表读数 V——电压表读数 3) 压缩机制冷系数、制热系数 制冷系数 ξ1=Q1/N; 制热系数 ξ2=Q2/N; (三)实验步骤 1) 启动压缩机前应首先打开冷却水,否则不可开机。回液阀放在自动位置上。 2) 运行初始蒸发压力为负压,冷凝压力大于 0Mpa 均属正常。注意冷凝器内的压力最大 不可超过 0.2Mpa。冷凝器的压力可以通过调节冷凝器的冷却水流量来控制,如果调节 水量都不能起到作用,可判断系统已渗入空气。 3) 水温过低时,蒸发器内制冷剂的蒸发效果不明显。可将加热器开关阀打开,以提高蒸 发器的进水温度。 4) 待系统稳定后,进行实验测定。测定环境温度 ta、蒸发温度 te、冷凝温度 tc、冷冻水进 出口温度 t1 和 t2、冷却水进出口温度 t3 和 t4。每 10 分钟取一组数据,连续 3 次。 5) 观察各部件的工作过程: (1) 冷凝器中气态制冷剂被冷却沿着冷却盘管呈滴状流下。 (2) 在蒸发器中,液态制冷剂吸收加热盘管中的热量而沸腾汽化的过程

(3)压缩机活塞的压缩过程。 6)测量完毕,先关闭制冷压缩机,过5分钟再关闭供水阀门。 (四)实验数据记录及整理 1)空气环境温度= 2)蒸发器热量计算 编蒸发压力蒸发温度 冷冻水温度 O. 0 制冷量平均制冷量 讲口 出口 P.(pa) te (C) u(C) t(C) (kW) (kw) Q:(kW) kW 2 3)冷凝器热量计算 冷却水温度 冷凝压力 冷凝温度 02 制冷量 平均制冷量 号 Pe(pa) (c) 进口出口 (kw) (kw) 4(C) Q2(kW kW t(C) 3 4)电机轴功率 编号电流I(A) 电压V(V)电功率N(kW) 平均电功率kW 5)制冷系数、制热系数计算 句)绘制出典型的蒸汽压缩式制冷循环氟利昂流程图(PV图或下s图),并结合观察到的 氟利昂的状态变化描述整个循环过程

3 (3) 压缩机活塞的压缩过程。 6) 测量完毕,先关闭制冷压缩机,过 5 分钟再关闭供水阀门。 (四)实验数据记录及整理 1) 空气环境温度 ta= ℃ 2) 蒸发器热量计算: 编 号 蒸发压力 Pe(pa) 蒸发温度 te (℃) 冷冻水温度 Qe (kW) Qe (kW) 制冷量 Q1(kW) 平均制冷量 kW 进口 t1(℃) 出口 t2(℃) 1 2 3) 冷凝器热量计算 编 号 冷凝压力 Pc(pa) 冷凝温度 tc (℃) 冷却水温度 Qc (kW) Qc (kW) 制冷量 Q2(kW) 平均制冷量 kW 进口 t4(℃) 出口 t3(℃) 1 2 3 4) 电机轴功率 编号 电流 I(A) 电压 V(V) 电功率 N(kW) 平均电功率 kW 1 2 3 5) 制冷系数、制热系数计算 6) 绘制出典型的蒸汽压缩式制冷循环氟利昂流程图(P-V 图或 T-s 图),并结合观察到的 氟利昂的状态变化描述整个循环过程

二.蒸发器热力性能实验 (一)实验目的 1)了解蒸发换热实验原理与蒸发换热实验装置的结构: 2)掌握蒸发换热实验装置的操作方法与实验数据处理方法: 3)通过实验得出被测工质在不同换热表面上的换热系数。 (二)实验原理 实验原理依据能量守恒原理和在能量守恒原理基础上建立的热传导系数基本方程。基于 能量守恒方程,管外工质与管壁的蒸发换热量等于高温水与管噬的对流换热量。即: Q=KAAI=m CouAIw mw-pwVw (2) AdL (3) 式中,Q为水侧换热量,W:m为通过换热管水的质量流量,kgs:p为水的密度, kgm:,为通过换热管水的体积流量,ms:Cw为水的定压比热,JkgC):△,为水侧 进出口温差,℃。K为传热系数,W(m2.C):△m为对数平均温差,C:A,为管外侧换热 面积,m2:d为换热管外径,m:L为换热管长度,m。 (1)(2)(3)三式可导出传热系数的计算表达式如下 K=p'C△L(πd.LAm) (4) 式中 △1=1n-。 (5) (6 L4.-。」 式中6为热水出口温度,℃:为热水进口温度,℃:为工质液体饱和温度,℃: 将(5)、(6)代入(4)中整理可得到传热系数的计算表达式如下 K=PV-C) πd。L I-1 根据热传导过程中的能量守恒关系可以列出总热传热系数(以管外径为基准)基本方程为 11d1 (8) 由式(8)可得换热管蒸发换热系数的计算表达式如下 A=安是-R是风-民r (9 ,为管内水流动对流换热系数 A=sTc子Rep(收" (10) 4

4 二. 蒸发器热力性能实验 (一)实验目的 1) 了解蒸发换热实验原理与蒸发换热实验装置的结构; 2) 掌握蒸发换热实验装置的操作方法与实验数据处理方法; 3) 通过实验得出被测工质在不同换热表面上的换热系数。 (二)实验原理 实验原理依据能量守恒原理和在能量守恒原理基础上建立的热传导系数基本方程。基于 能量守恒方程,管外工质与管壁的蒸发换热量等于高温水与管壁的对流换热量。即: Q KA t m C t = = o m w p.w w (1) mw=ρwVw (2) Ao=πdoL (3) 式中,Q 为水侧换热量,W;mw 为通过换热管水的质量流量,kg/s;ρw 为水的密度, kg/m3;Vw 为通过换热管水的体积流量,m3 /s;Cp,w 为水的定压比热,J/(kg·℃);△tw 为水侧 进出口温差,℃。K 为传热系数,W/(m2·℃);△tm 为对数平均温差,℃; Ao 为管外侧换热 面积,m2 ;do 为换热管外径,m;L 为换热管长度,m。 由(1) (2) (3)三式可导出传热系数的计算表达式如下 w w p,w w o m K V C t d L t = /( ) (4) 式中 w in o = − t t t (5) 1 e in m w e o ln( ) t t t t t t − − = − (6) 式中 to 为热水出口温度,℃;tin 为热水进口温度,℃;te为工质液体饱和温度,℃; 将(5)、(6)代入(4)中整理可得到传热系数的计算表达式如下 w w p,w e in o e o ln( ) V C t t K d L t t − = − (7) 根据热传导过程中的能量守恒关系可以列出总热传热系数(以管外径为基准)基本方程为 o o tw fi fo o i i i 1 1 1 d d R R R K h d h d = + + + + (8) 由式(8)可得换热管蒸发换热系数 ho 的计算表达式如下 o o 1 o tw fi fo i i i 1 1 ( ) d d h R R R K h d d − = − − − − (9) hi 为管内水流动对流换热系数 w 0.8 1/3 0.14 m i w w i w h STC Re Pr ( ) d = (10)

式中,h:为管内侧对流换热系数,W(m2.C):STC为管内西得和塔特常数,实验前需 通过wilson描点法获得:w为水的导热系数,W(mC):d为蒸发管内径,m:Rew为管内 雷诺数:Prw为水的普朗特数:m为水在进出口平均温度下的动力粘度,Nsm;k,为水在 管壁温度Tm下的动力粘度,Nsm2。 Rw为管壁导热热阻,通过下式计算 R=ng 11) 22d. 式中,w为管材导热系数,W(m℃)。由于管壁材质紫铜的导热系数很高,该项对应 的实值很小,对计算结果影响不大。 R为管内壁污垢热阻,其受诸多因数的影响,如水质、温度、流速、时间以及换热面 结构等,难以给出统一的计算表达式。对于新实验管段,可取R=O R%为管外壁污垢热阻,在实验中可取R台=0。 综上可得水平管外蒸发换热系数的计算表达式如下 签广快是 (12) 式中,为水的运动粘度,m2s: (三)实验装置 根据美国供暖制冷空调工程师学会标准ANS/ASHRAE22-1992,设计并制造了本实验 装置,如图1所示。装置主要分三部分: )工质循环子系统 蒸发实验段1内的液态工质经热水加热,达到设定的饱和温度后产生饱和蒸气,饱和 蒸气经管路输送到冷凝实验段2壳侧,途经过热器5时将产生一定的过热度(以防止蒸气在 输送管道中遇冷凝结,产生蒸气带液的问题),饱和工质蒸气在实验段中遇冷凝结,冷凝液 在重力的作用下通过管子又回到蒸发实验段1。如此反复进行上述过程,也便形成了工质在 系统中的自然循环。 2)水循环子系统 实验中有两套水循环子系统,它们除水温差别外,其余循环特性十分接近。低位水箱 12与13内的介质水经各子系统内对应的循环水泵10提升到相应的高位水箱7中,高位水 箱中具有恒定水位的冷却水在恒定压头的作用下,流入蒸发实验段1怜凝换热段2的管侧对 工质进行加热/冷却,经实验段换热后再经转子流量计9和计量水箱10回到相应的低位水箱。 此外,冷却水流经高位水箱时被置于水箱内的电加热器加热以维持恒定的出水温度,进入高 位水箱的富余水量将通过滋流管直接流回相应的低位水箱。 3)计算机监测控制子系统 实验中需要数据采集类别多、数量大而且同步性要求较高,这是人工记录难以完成的: 5

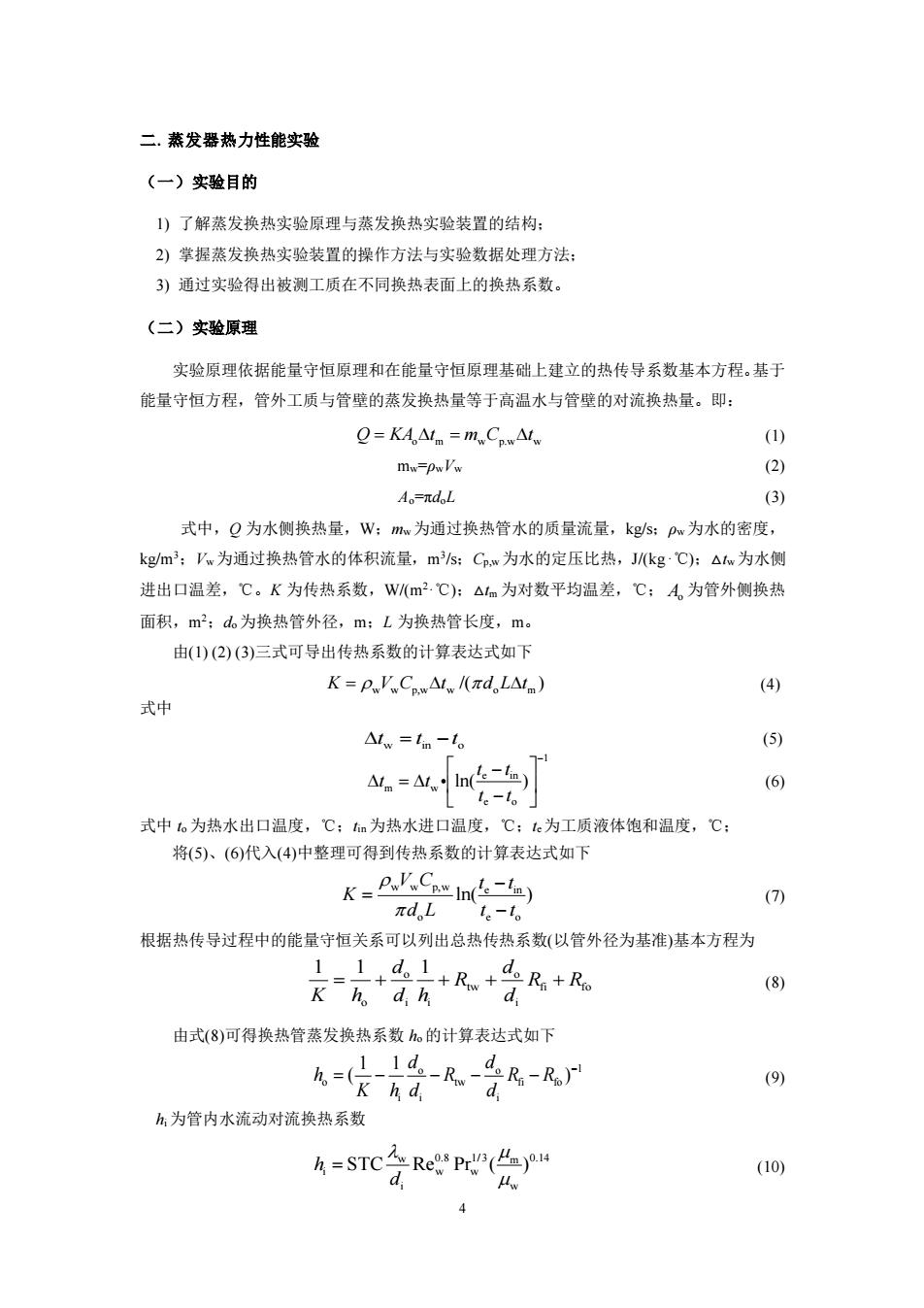

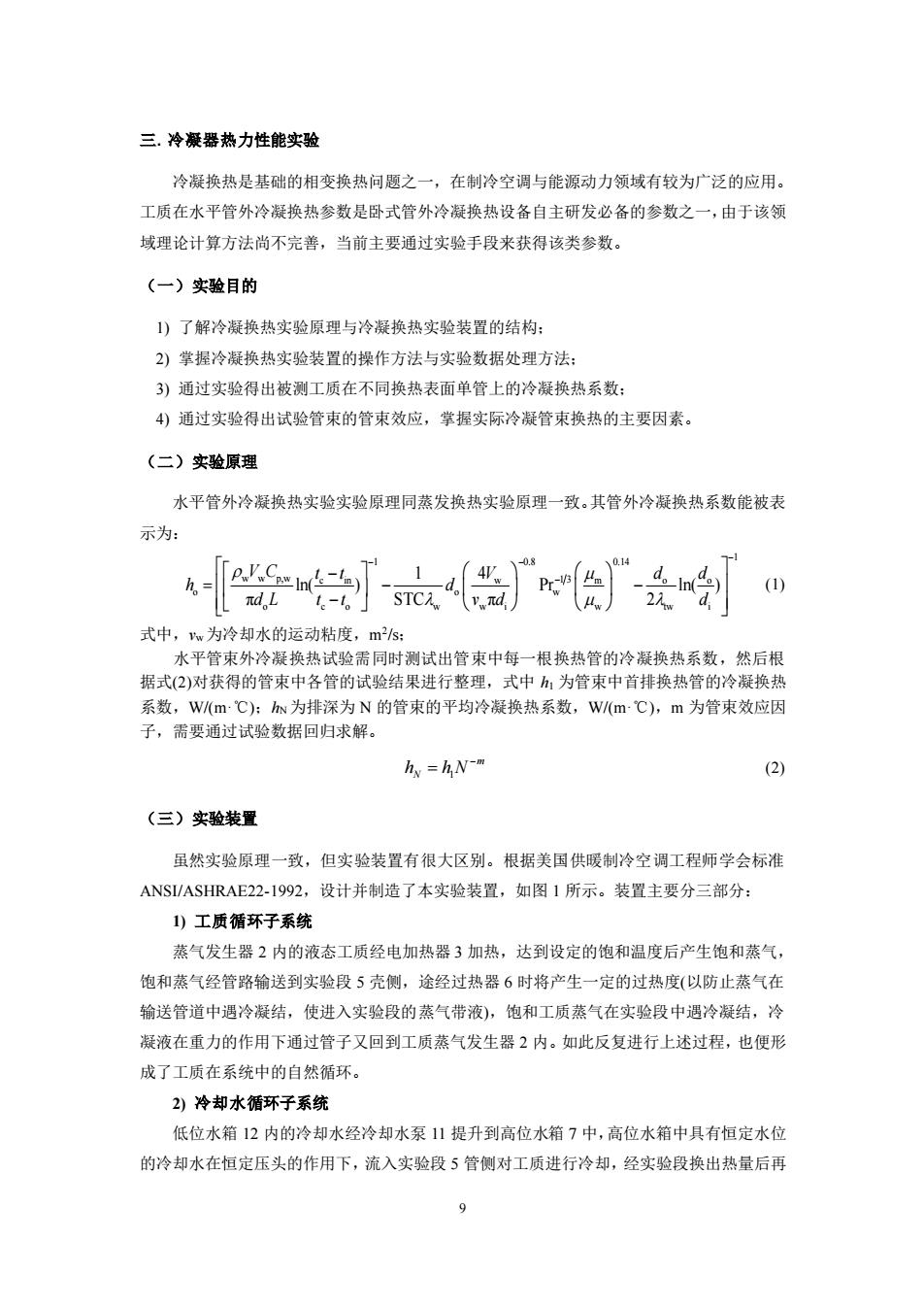

5 式中,hi 为管内侧对流换热系数,W/(m2·℃);STC 为管内西得和塔特常数,实验前需 通过 wilson 描点法获得;λw 为水的导热系数,W/(m·℃);di 为蒸发管内径,m;Rew 为管内 雷诺数;Prw 为水的普朗特数;μm为水在进出口平均温度下的动力粘度,N·s/m2 ;μw 为水在 管壁温度 Ttw 下的动力粘度,N·s/m2。 Rtw 为管壁导热热阻,通过下式计算 o o tw tw i ln 2 d d R d = (11) 式中,λtw 为管材导热系数,W/(m·℃)。由于管壁材质紫铜的导热系数很高,该项对应 的实值很小,对计算结果影响不大。 Rfi 为管内壁污垢热阻,其受诸多因数的影响,如水质、温度、流速、时间以及换热面 结构等,难以给出统一的计算表达式。对于新实验管段,可取 Rfi=0。 Rfo 为管外壁污垢热阻,在实验中可取 Rfi=0。 综上可得水平管外蒸发换热系数的计算表达式如下 1 0.8 0.14 w w p,w c in w o o 1 3 m o o w o c o w w i w tw i 1 4 ln( ) Pr ln( ) π STC π 2 V C t t V d d h d d L t t v d d − − − − = − − − (12) 式中,vw 为水的运动粘度,m2 /s; (三)实验装置 根据美国供暖制冷空调工程师学会标准 ANSI/ASHRAE22-1992,设计并制造了本实验 装置,如图 1 所示。装置主要分三部分: 1) 工质循环子系统 蒸发实验段 1 内的液态工质经热水加热,达到设定的饱和温度后产生饱和蒸气,饱和 蒸气经管路输送到冷凝实验段 2 壳侧,途经过热器 5 时将产生一定的过热度(以防止蒸气在 输送管道中遇冷凝结,产生蒸气带液的问题),饱和工质蒸气在实验段中遇冷凝结,冷凝液 在重力的作用下通过管子又回到蒸发实验段 1。如此反复进行上述过程,也便形成了工质在 系统中的自然循环。 2) 水循环子系统 实验中有两套水循环子系统,它们除水温差别外 ,其余循环特性十分接近。低位水箱 12 与 13 内的介质水经各子系统内对应的循环水泵 10 提升到相应的高位水箱 7 中,高位水 箱中具有恒定水位的冷却水在恒定压头的作用下,流入蒸发实验段 1/冷凝换热段 2 的管侧对 工质进行加热/冷却,经实验段换热后再经转子流量计 9 和计量水箱 10 回到相应的低位水箱。 此外,冷却水流经高位水箱时被置于水箱内的电加热器加热以维持恒定的出水温度,进入高 位水箱的富余水量将通过溢流管直接流回相应的低位水箱。 3) 计算机监测控制子系统 实验中需要数据采集类别多、数量大而且同步性要求较高,这是人工记录难以完成的;

实验测试要在相对稳定的工况下进行,这就需要实时监控蒸发实验段内的饱和液体温度与实 验段入口水温,使之处于相对稳定的区间。为满足上述要求,配备了计算机自动数据采集与 监控系统,通过khly模块自动采集记录温度数据,通过电量采集模块自动采集冷却水高 位水箱和工质蒸气发生器中加热器的功率数据,相应数据传输给计算机后通过给定算法计算 出各被控件的控制量,各控制量作用在可控硅继电器上,以开关时间调节电加热器加热量, 进而达到预设的控制目标。 ⑨温度传感器 水环济 一一一控制线 日压力传感器 制冷剂环搭 一一一一数都采煲 1.蒸发实验段 4可控硅继电器 过热器 7 0 10转子流量计11.计量水箱 2,13-低位水箱 14高效过滤器 15.导流槽 16计算机采集系统 图1水平管外蒸发换热实验台 (四)实验步骤 )实验前的准备工作 ()更换高效过滤器14上的滤布,向热电偶公共参考瑞所在冰瓶内补充碎冰: (2)检查水箱12、13中水位是否满足水泵抽吸要求,各阀门是否关闭,热电偶温度采 集仪、功率采集仪、工质蒸气发生器/冷却水高位水箱温度控制器开关是否关闭: (③)打开系统总电源开关,检查电气控制柜各用电器指示灯是否正常工作: (④开启计算机自动监控采集程序,设定采样参数如采样周期、存储周期等:控制参数 6

6 实验测试要在相对稳定的工况下进行,这就需要实时监控蒸发实验段内的饱和液体温度与实 验段入口水温,使之处于相对稳定的区间。为满足上述要求,配备了计算机自动数据采集与 监控系统,通过 kethley 模块自动采集记录温度数据,通过电量采集模块自动采集冷却水高 位水箱和工质蒸气发生器中加热器的功率数据,相应数据传输给计算机后通过给定算法计算 出各被控件的控制量,各控制量作用在可控硅继电器上,以开关时间调节电加热器加热量, 进而达到预设的控制目标。 温度传感器 压力传感器 水环路 制冷剂环路 控制线路 数据采集 4 1 2 水箱12 9 10 11 7 15 14 溢流 冷水 T P T 12 P T T 10 15 11 13 8 水箱13 T T 14 6 6 9 16 P T 4 4 冷水 5 3 P 冷水 水箱13 1-蒸发实验段 2-冷凝实验段 蒸发与冷 凝换热试3-验附属冷凝器 平台原理简图 4-可控硅继电器 5-过热器 6-电加热器 7,8-高位水箱 9-循环水泵 10-转子流量计 11-计量水箱 12,13-低位水箱 14-高效过滤器 15-导流槽 16-计算机采集系统 图 1 水平管外蒸发换热实验台 (四)实验步骤 1) 实验前的准备工作 (1) 更换高效过滤器 14 上的滤布,向热电偶公共参考端所在冰瓶内补充碎冰; (2) 检查水箱 12、13 中水位是否满足水泵抽吸要求,各阀门是否关闭,热电偶温度采 集仪、功率采集仪、工质蒸气发生器/冷却水高位水箱温度控制器开关是否关闭; (3) 打开系统总电源开关,检查电气控制柜各用电器指示灯是否正常工作; (4) 开启计算机自动监控采集程序,设定采样参数如采样周期、存储周期等;控制参数

如比例增益、积分增益、积分分离上下限及控制精度:工况参数如工质液体饱和温 度、冷却水高位水箱供水温度等: (⑤)开启系统循环水泵,调节冷却水控制阀门,使得冷却水高位水箱溢流管道有少量水 流出,以维持冷却水高位水箱中的水位略高于水箱中的堰,保证系统冷却水流量稳 定,并反复测试各根管的冷却水流量。同时,水侧进入加热调节阶段,直至高位水 箱供水温度稳定在设定值附近: (6冷却水与热水侧温度参数分别达到设定值后时,调节工质侧温度至冷却水温度,稳 定后记录10分钟的实验数据作为实验前冷却水进水温度的标定数据: 2)实验步骤 在上述准备工作之后,根据实险具体测试工况要求完成下列操作 ()测试蒸发实验段水的体积流量: (2)维持冷凝段入口冷却水温度不变,提高通过蒸发实验段进口热水水温,使实验段内 发生池沸腾现象,当达到设定的热流密度值时,维持热水进水水温恒定: (3)调节混入冷却水系统的冷水流量以抵消冷却水在冷凝实验段的得热量,使实验段进 水水温维持在原设定值,一段时间后,系统将达到自平衡,通过计算机记录0分钟 的稳态数据。完成一种比热流工况下的实验: (4)通过提升热水进水温度的方法来改变比热流,并按照2)、3)完成另一种比热流工况 下的实验。反复该步操作4次 (⑤)完成同一进水温度下的5组实验后,再次设定工质侧温度至冷却水温度,并关闭混 入冷水,待系统达到稳定后记录10分钟的数据作为冷却水进水温度返的程标定数 据: (6)实验结束后首先关闭各电加热器,延迟1分钟后,按顺序关闭计算机自动监控采集 程序、热电偶温度采集仪、电功率采集仪、冷却水水泵: (五)实验数据记录及处理 1)实验参数确定 根据式(12)可知,要获得九。值就需要获得以下几类参数: (1)换热管结构参数,包括换热管内径d、外径d山和管子有效换热长度L: (2)实验工况参数,包括冷凝温度e、水流量人、水入口温度m、水出口温度o: (3)隐含参数,包括确定各类物性参数的定性温度与确定管内对流换热系数的STC: (④物性参数,包括水的密度p、定压比热Cpw、导热系数m、动力粘度m与h和运 动粘度以及管材的导热系数。 其中需要实验测试控制的参数包括:实验段中蒸发温度、实验段进水水温。、实验 管的出水水温。、计算质量流量m所需的体积流量、判断实验值有效性所需要的电加热 量Q及实验段中校验蒸发温度所需的压力P。 7

7 如比例增益、积分增益、积分分离上下限及控制精度;工况参数如工质液体饱和温 度、冷却水高位水箱供水温度等; (5) 开启系统循环水泵,调节冷却水控制阀门,使得冷却水高位水箱溢流管道有少量水 流出,以维持冷却水高位水箱中的水位略高于水箱中的堰,保证系统冷却水流量稳 定,并反复测试各根管的冷却水流量。同时,水侧进入加热调节阶段,直至高位水 箱供水温度稳定在设定值附近; (6) 冷却水与热水侧温度参数分别达到设定值后时,调节工质侧温度至冷却水温度,稳 定后记录 10 分钟的实验数据作为实验前冷却水进水温度的标定数据; 2) 实验步骤 在上述准备工作之后,根据实验具体测试工况要求完成下列操作 (1) 测试蒸发实验段水的体积流量; (2) 维持冷凝段入口冷却水温度不变,提高通过蒸发实验段进口热水水温,使实验段内 发生池沸腾现象,当达到设定的热流密度值时,维持热水进水水温恒定; (3) 调节混入冷却水系统的冷水流量以抵消冷却水在冷凝实验段的得热量,使实验段进 水水温维持在原设定值,一段时间后,系统将达到自平衡,通过计算机记录 10 分钟 的稳态数据,完成一种比热流工况下的实验; (4) 通过提升热水进水温度的方法来改变比热流,并按照 2)、3)完成另一种比热流工况 下的实验。反复该步操作 4 次 (5) 完成同一进水温度下的 5 组实验后,再次设定工质侧温度至冷却水温度,并关闭混 入冷水,待系统达到稳定后记录 10 分钟的数据作为冷却水进水温度返的程标定数 据; (6) 实验结束后首先关闭各电加热器,延迟 1 分钟后,按顺序关闭计算机自动监控采集 程序、热电偶温度采集仪、电功率采集仪、冷却水水泵; (五)实验数据记录及处理 1) 实验参数确定 根据式(12)可知,要获得 ho 值就需要获得以下几类参数: (1) 换热管结构参数,包括换热管内径 di、外径 do 和管子有效换热长度 L; (2) 实验工况参数,包括冷凝温度 tc、水流量 Vw、水入口温度 tin、水出口温度 to; (3) 隐含参数,包括确定各类物性参数的定性温度与确定管内对流换热系数的 STC; (4) 物性参数,包括水的密度 ρw、定压比热 Cp.w、导热系数 λw、动力粘度 μm与 μw 和运 动粘度 vw 以及管材的导热系数 λtw。 其中需要实验测试控制的参数包括:实验段中蒸发温度 tc 、实验段进水水温 tin、实验 管的出水水温 to、计算质量流量 mw 所需的体积流量 Vw、判断实验值有效性所需要的电加热 量 Qe及实验段中校验蒸发温度所需的压力 Pc

2)实验记录 实验时间: ydh:环境温度: ℃:被测工质类型 被实哈管型 实验管材导热系数: W/(m C): 实验管尺寸:d。= m: d= m: L m: STC- 表1池沸腾换热实验数据记录表 Vw Po kW/m2 C C kP. kg/s kPa 3 4 3)实验结果处理,参考附《水平管外池沸换热实验数据处理计算表》 ()测试数据的整理计算: (2)对实验进行误差分析: (③)绘制池沸腾热系数随比热流的变化曲线。 (大)思考题 )根据误差分析结果,指出影响实验误差的主要因素,试提出减小实验误差的实验方法, 2)若实验中STC数值未知,则需要通过Ws0n描点法或改进的来获得,查询相关文献后 简述这种方法的原理,并试根据此原理制定一套利用现有实验台获得STC数的实验方 法

8 2) 实验记录 实验时间: y d h; 环境温度: ℃; 被测工质类型_________; 被测实验管型号___________________;实验管材导热系数:λtw=______ W/(m·℃); 实验管尺寸:do=______ m; di=_____ m; L=_______ m; STC= ______。 表 1 池沸腾换热实验数据记录表 组号 Qe tin to tc Pc Vw Po kW/m2 ℃ ℃ ℃ kPa kg/s kPa 1 2 3 4 5 3) 实验结果处理,参考附《水平管外池沸腾换热实验数据处理计算表》 (1) 测试数据的整理计算; (2) 对实验进行误差分析; (3) 绘制池沸腾热系数随比热流的变化曲线。 (六)思考题 1) 根据误差分析结果,指出影响实验误差的主要因素,试提出减小实验误差的实验方法。 2) 若实验中 STC 数值未知,则需要通过 Wilson 描点法或改进的来获得,查询相关文献后, 简述这种方法的原理,并试根据此原理制定一套利用现有实验台获得 STC 数的实验方 法

三.冷凝器热力性能实验 冷凝换热是基础的相变换热问题之一,在制冷空调与能源动力领域有较为广泛的应用。 工质在水平管外冷凝换热参数是卧式管外冷凝换热设备自主研发必备的参数之一,由于该领 域理论计算方法尚不完善,当前主要通过实验手段来获得该类参数。 (一)实验目的 1)了解冷凝换热实验原理与冷凝换热实验装置的结构: 2)掌握冷凝换热实验装置的操作方法与实验数据处理方法: 3)通过实验得出被测工质在不同换热表面单管上的冷凝换热系数: 4)通过实验得出试验管束的管束效应,掌握实际冷凝管束换热的主要因素 (二)实验原理 水平管外冷凝换热实验实验原理同蒸发换热实验原理一致。其管外冷凝换热系数能被表 示为: 1 式中,w为冷却水的运动粘度,ms: 水平管束外冷凝换热试验需同时测试出管束中每一根换热管的冷凝换热系数,然后根 据式2)对获得的管束中各管的试验结果进行整理,式中h1为管束中首排换热管的冷凝换热 系数 ,WmC:为排深为N的管束的平均冷凝换热系数,WmC,m为管束效应因 子,需要通过试验数据回归求解。 hy =hN-m 3 (三)实验装置 虽然实验原理一致,但实验装置有很大区别。根据美国供暖制冷空调工程师学会标准 ANSI/ASHRAE22-1992,设计并制造了本实验装置,如图1所示。装置主要分三部分: 1)工质循环子系统 蒸气发生器2内的液态工质经电加热器3加热,达到设定的饱和温度后产生饱和蒸气, 饱和蒸气经管路输送到实验段5壳侧,途经过热器6时将产生一定的过热度(以防止燕气在 输送管道中遇冷凝结,使进入实验段的蒸气带液),饱和工质蒸气在实验段中遇冷凝结,冷 凝液在重力的作用下通过管子又回到工质蒸气发生器2内。如此反复进行上述过程,也便形 成了工质在系统中的自然循环。 2)冷却水循环子系统 低位水箱12内的冷却水经冷却水泵11提升到高位水箱7中,高位水箱中具有恒定水位 的冷却水在恒定压头的作用下,流入实验段5管侧对工质进行冷却,经实验段换出热量后再

9 三. 冷凝器热力性能实验 冷凝换热是基础的相变换热问题之一,在制冷空调与能源动力领域有较为广泛的应用。 工质在水平管外冷凝换热参数是卧式管外冷凝换热设备自主研发必备的参数之一,由于该领 域理论计算方法尚不完善,当前主要通过实验手段来获得该类参数。 (一)实验目的 1) 了解冷凝换热实验原理与冷凝换热实验装置的结构; 2) 掌握冷凝换热实验装置的操作方法与实验数据处理方法; 3) 通过实验得出被测工质在不同换热表面单管上的冷凝换热系数; 4) 通过实验得出试验管束的管束效应,掌握实际冷凝管束换热的主要因素。 (二)实验原理 水平管外冷凝换热实验实验原理同蒸发换热实验原理一致。其管外冷凝换热系数能被表 示为: 1 1 0.8 0.14 w w p,w c in w o o 1 3 m o o w o c o w w i w tw i 1 4 ln( ) Pr ln( ) π STC π 2 V C t t V d d h d d L t t v d d − − − − − = − − − (1) 式中,vw 为冷却水的运动粘度,m2 /s; 水平管束外冷凝换热试验需同时测试出管束中每一根换热管的冷凝换热系数,然后根 据式(2)对获得的管束中各管的试验结果进行整理,式中 h1 为管束中首排换热管的冷凝换热 系数,W/(m·℃);hN 为排深为 N 的管束的平均冷凝换热系数,W/(m·℃),m 为管束效应因 子,需要通过试验数据回归求解。 1 m Nh h N− = (2) (三)实验装置 虽然实验原理一致,但实验装置有很大区别。根据美国供暖制冷空调工程师学会标准 ANSI/ASHRAE22-1992,设计并制造了本实验装置,如图 1 所示。装置主要分三部分: 1) 工质循环子系统 蒸气发生器 2 内的液态工质经电加热器 3 加热,达到设定的饱和温度后产生饱和蒸气, 饱和蒸气经管路输送到实验段 5 壳侧,途经过热器 6 时将产生一定的过热度(以防止蒸气在 输送管道中遇冷凝结,使进入实验段的蒸气带液),饱和工质蒸气在实验段中遇冷凝结,冷 凝液在重力的作用下通过管子又回到工质蒸气发生器 2 内。如此反复进行上述过程,也便形 成了工质在系统中的自然循环。 2) 冷却水循环子系统 低位水箱 12 内的冷却水经冷却水泵 11 提升到高位水箱 7 中,高位水箱中具有恒定水位 的冷却水在恒定压头的作用下,流入实验段 5 管侧对工质进行冷却,经实验段换出热量后再