5.现场总线控制系统的组成 √控制系统 √测量系统 √设备管理系统 √网络通信

5. 现场总线控制系统的组成 ✓ 控制系统 ✓ 测量系统 ✓ 设备管理系统 ✓ 网络通信

6,现场总线控制系统的特点 √在功能上管理集中,控制分散,在结构上横 向分散、纵向分级 √要有快速实时响应能力 √产品要具有互操作性 √要求具有较高可靠性措施

6. 现场总线控制系统的特点 ✓ 在功能上管理集中,控制分散,在结构上横 向分散、纵向分级 ✓ 要有快速实时响应能力 ✓ 产品要具有互操作性 ✓ 要求具有较高可靠性措施

,现场总线控制系统的应用实例 在锌焙烧和铅烧结过程中,会产生大量低浓 度S○,烟气,通常只经过传统收尘就直接排空, 严重影响了周边环境。为了治理这种污染,株治 于2001年引进丹麦托普索WSA(湿式气体疏酸) 技术和美国孟山都动力波除尘技术,对低浓度 S0,进行回收处理,并生产出浓度达96%以上的 高质量疏酸,尾气中的S○)和酸雾排放指标大大 优于国家标准。整个烟气制酸工艺由沸腾炉、铅 烧结、动力波和WSA制酸系统组成。工艺流程 长,设备分散且分布范围广,本例采用现场总线 技术构成控制系统(FCS),实现了全工艺流程管 控一体化和网络化控制

7. 现场总线控制系统的应用实例 在锌焙烧和铅烧结过程中,会产生大量低浓 度SO2烟气,通常只经过传统收尘就直接排空, 严重影响了周边环境。为了治理这种污染,株冶 于2001年引进丹麦托普索WSA(湿式气体硫酸) 技术和美国孟山都动力波除尘技术,对低浓度 SO2进行回收处理,并生产出浓度达96%以上的 高质量硫酸,尾气中的SO2和酸雾排放指标大大 优于国家标准。整个烟气制酸工艺由沸腾炉、铅 烧结、动力波和WSA制酸系统组成。工艺流程 长,设备分散且分布范围广,本例采用现场总线 技术构成控制系统(FCS),实现了全工艺流程管 控一体化和网络化控制

总线选择及系统构成 本例我们在现场控制层采用FF(H1)和 Profibus-DP总线进行集成,这两种总线之间的 通信,采用Modbus串行通信接口。FF总线由 H1总线卡、M5+控制器、总线电源、终端器等 组成。FF(H1)总线下挂EJA FF协议变送器和 R0s2 mount.3051总线型变送器,分别检测流量、 压力、液位等参数,采用DVC5010F和 SmarFY302总线型定位器,实现对各工艺气动 调节阀的控制,温度检测采用了3244和848T总 线型温度变送器

总线选择及系统构成 本例我们在现场控制层采用 FF(H1)和 Profibus-DP总线进行集成,这两种总线之间的 通信,采用Modbus串行通信接口。FF总线由 H1总线卡、M5+控制器、总线电源、终端器等 组成。FF(H1)总线下挂EJA FF协议变送器和 Ros2mount3051总线型变送器,分别检测流量、 压 力 、 液 位 等 参 数 , 采 用 DVC5010F 和 SmarFY302总线型定位器,实现对各工艺气动 调节阀的控制,温度检测采用了3244和848T总 线型温度变送器

总线选择及系统构成 Profibus-DP总线下挂S7-300PLC主站,S7- 200PLC从站,, 以及具有DP接口的ABB公司 ACS600变频器。具有Modbus协议的RTU高压电 力系统微机保护装置,直接挂在M0dbuS通信接口 上。上述总线全部集成在Rosemount DeltaV系统 上,构成现场总线控制系统。DeltaV是基于 Windows NT平台的过程控制系统,它包含了FF的 H1、Profibus-DP、HART和Ethernet协议,具有 数十种独特的功能模块,可以通过组态实现各种 控制。FCS主控层由3个工程师站和7个操作员站 组成,主控层通过12端口双(10/100Mb)以太网桥、 光缆和OPC服务器与管理层进行通信

总线选择及系统构成 Profibus-DP 总线下挂 S7-300PLC 主 站, S7- 200PLC 从站 , 以及 具有 DP 接口 的 ABB 公 司 ACS600变频器。具有Modbus协议的RTU高压电 力系统微机保护装置,直接挂在Modbus通信接口 上。上述总线全部集成在Rosemount DeltaV系统 上 , 构 成 现 场 总 线 控 制 系 统 。 DeltaV 是基于 Windows NT平台的过程控制系统,它包含了FF的 H1 、Profibus-DP、HART和Ethernet协议,具有 数十种独特的功能模块,可以通过组态实现各种 控制。FCS主控层由3个工程师站和7个操作员站 组成,主控层通过12端口双(10/ 100Mb)以太网桥、 光缆和OPC服务器与管理层进行通信

总线选择及系统构成 沸腾炉 烧结 动力波 WSA HUB HUB HUB FCS FCS FCS HI HI ® ⑧ PLC Profibus Profibus PLC RTU RTU PLC PLC PLC 微机保 微机保 护装置 护装置 机 图9.15系统结构

总线选择及系统构成 图9.15 系统结构

控制系统软件 FCS软件,采用了基于DeltaV的浏览器软 件,控制工作室和配方工作室软件,诊断软件, 历史趋势观则软件,历史事件记录软件,AMS 设备管理软件,以及Sytech Report Manager报 表软件等。应用软件之间进行数据和信息交换 以及计算机内都应用程序对现场信息的共享与 交互,都是通过一台OPC服务器实现,OPC技 术提供了客户程序与服务器程序进行交互的标 准,从而实现了各应用软件的集成,提高了 FCS的互操作性和适应性

控制系统软件 FCS软件,采用了基于DeltaV的浏览器软 件,控制工作室和配方工作室软件,诊断软件, 历史趋势观测软件,历史事件记录软件,AMS 设备管理软件,以及Sytech Report Manager报 表软件等。应用软件之间进行数据和信息交换, 以及计算机内部应用程序对现场信息的共享与 交互,都是通过一台OPC服务器实现,OPC技 术提供了客户程序与服务器程序进行交互的标 准,从而实现了各应用软件的集成,提高了 FCS的互操作性和适应性

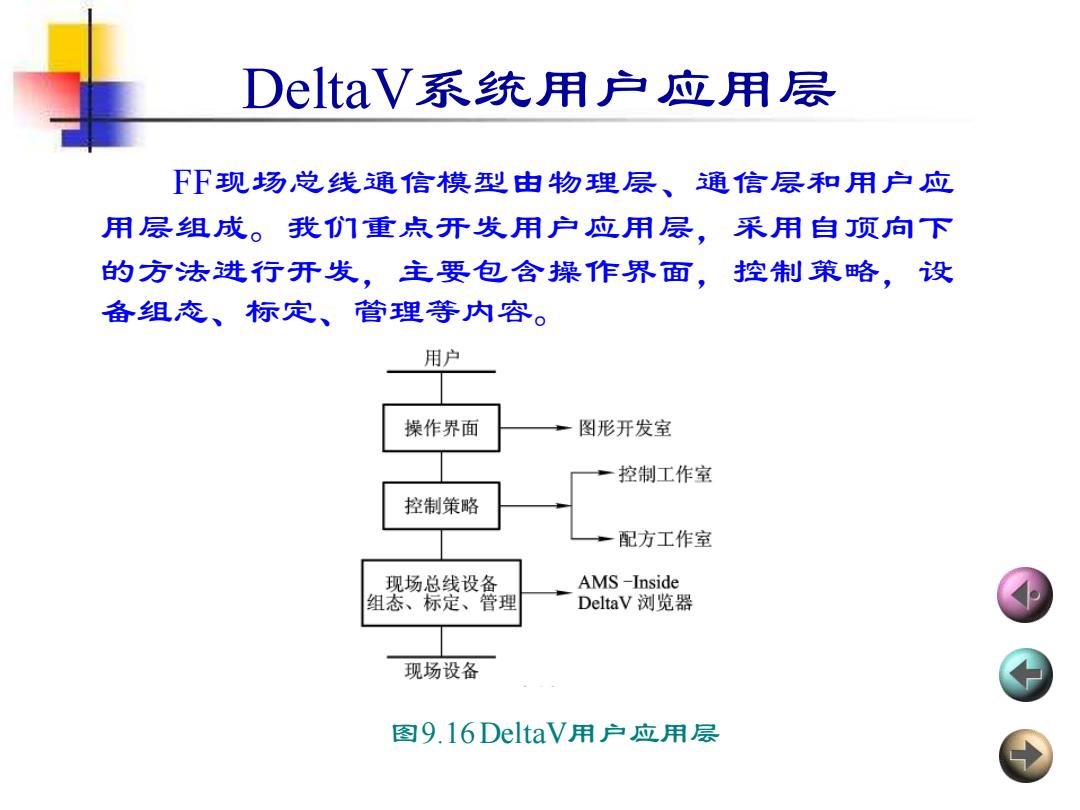

Delta V系统用户应用层 FF现场总线通信模型由物理层、通信层和用户应 用层组成。我们重点开发用户应用层,采用自顶向下 的方法进行开发,主要包含操作界面,控制策略,设 备组态、标定、管理等内容。 用户 操作界面 图形开发室 控制工作室 控制策略 配方工作室 现场总线设备 AMS -Inside 组态、标定、管理 DeltaV浏览器 现场设备 图9.16 DeltaV用户应用层

DeltaV系统用户应用层 FF现场总线通信模型由物理层、通信层和用户应 用层组成。我们重点开发用户应用层,采用自顶向下 的方法进行开发,主要包含操作界面,控制策略,设 备组态、标定、管理等内容。 图9.16 DeltaV用户应用层

Delta V系统用户应用层 ① 操作界面 将操作界面设计为三个层次,总貌图、各 分厂子系统和现场区域层。用户从顶层总貌图 上可导航逐级进入各个现场区域的每台总线设 备。在图形工作室定义开发环境,使之在操作 接口软件中起作用,并使用USER-GLB配置操 作环境,在USER-GLB文件中定义和声明全局 变量,设置每个工作站的启动环境。然后定义 屏幕布局和创建操作流程图等

DeltaV系统用户应用层 ① 操作界面 将操作界面设计为三个层次,总貌图、各 分厂子系统和现场区域层。用户从顶层总貌图 上可导航逐级进入各个现场区域的每台总线设 备。在图形工作室定义开发环境,使之在操作 接口软件中起作用,并使用USER-GLB配置操 作环境,在USER-GLB文件中定义和声明全局 变量,设置每个工作站的启动环境。然后定义 屏幕布局和创建操作流程图等

Delta V系统用户应用层 ② 控制策略 控制策略采用自顶向下的方法进行开发。 DeltaV控制系统是基于模块的控制系统, 模块是其中最小的逻辑控制实体,它包含了显 示、历史趋势、报警、状态、算法和其它定义 过程设备的特性。功能块是生成连续和离散算 法的基本结构,而算法执行过程控制和监控操 作。算法可以进行输入变换,也能组成复合功 能块,实现复合算法。参数是用户定义的数据, 用来执行计算和逻辑

DeltaV系统用户应用层 ② 控制策略 控制策略采用自顶向下的方法进行开发。 DeltaV控制系统是基于模块的控制系统, 模块是其中最小的逻辑控制实体,它包含了显 示、历史趋势、报警、状态、算法和其它定义 过程设备的特性。功能块是生成连续和离散算 法的基本结构,而算法执行过程控制和监控操 作。算法可以进行输入变换,也能组成复合功 能块,实现复合算法。参数是用户定义的数据, 用来执行计算和逻辑