82数字同服系统 同服系统是自动控制系统中的一类,原称 位置随动系统,简称随动系统。伺服系统是用 来控制被控对象的某种状态,使其能自动地、 连续地、精确地复现输入信号的变化规律。 1,系统硬件设计 ☐2.伺服系统控制器设计 口3,系统软件设计

8.2 数字伺服系统 伺服系统是自动控制系统中的一类,原称 位置随动系统,简称随动系统。伺服系统是用 来控制被控对象的某种状态,使其能自动地、 连续地、精确地复现输入信号的变化规律。 ❑ 1.系统硬件设计 ❑ 2.伺服系统控制器设计 ❑ 3.系统软件设计

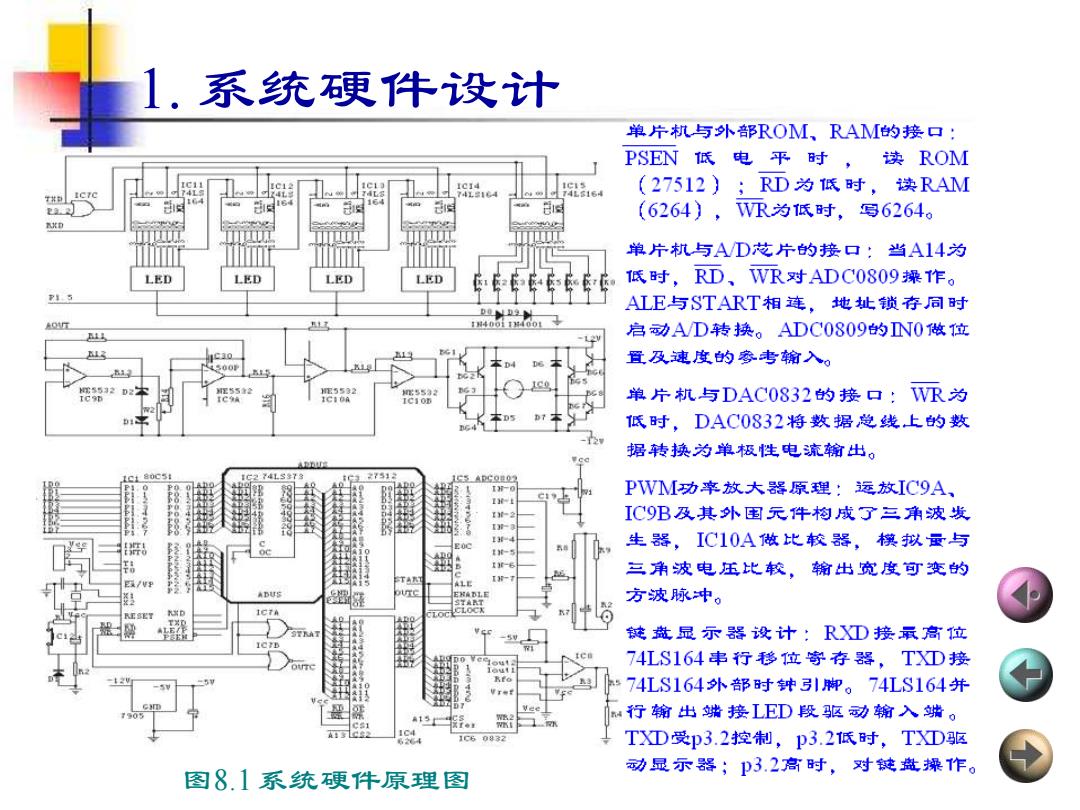

1,系统硬件设计 单片机与外部ROM、RAM的接口: PSEN低电平时,读ROM 1c14 1G15 7419164 ow74L8164 (27512);RD为低时,读RAM (6264),W为低时,写6264。 NXD 24 单片机与A/D芯片的接口:当A14为 LED LED LED LED 低时,RD、WR对ADC0809操作。 P15 ALE与START相连,地址锁存同时 AQ 1 启动AD转换。ADC0809的N0做位 置及速度的参考输入。 500P 单片机与DAC0832的接口:WR为 低时,DAC0832将数据总线上的数 据转换为单极性电流输出。 2751 ADGQ0 IN-o PVM功率放大器原理:远放IC9A、 IC9B及其外围元件构成了三角波发 生器,IC10A做比校器,模拟量与 三角波电压比较,输出宽度可变的 / 南BU综 方波脉冲。 D ICTA 钝燕显示器设计:RD接最高位 74LS164串行移位存器,TD接 5 74LS164外部时钟3引脚。74LS164并 行输出鳞接LED段驱动翰入鳞。 1C60832 TXD受p3.2控制,p3.2低时,TXD驱 动显示器;p3.2含时,对钝盘操作。 图8.1系统硬件原理图

1. 系统硬件设计 图8.1 系统硬件原理图

2,同服系统控制器设计 设伺服电机位置随动系统传递函数为 K(T3s+1) G(S)= s(TS+1)(T2S+1) 其中K=3724,T1=1.81,T2=0.038,T3=0.15。 根据第五章第三节介绍的二阶工程设计法,校正后系统开环 传递函数为 ①(S)= as(1+。as) 则应选择如下形式的控制器 G.(s)= Kp(TS+1) T3s+1

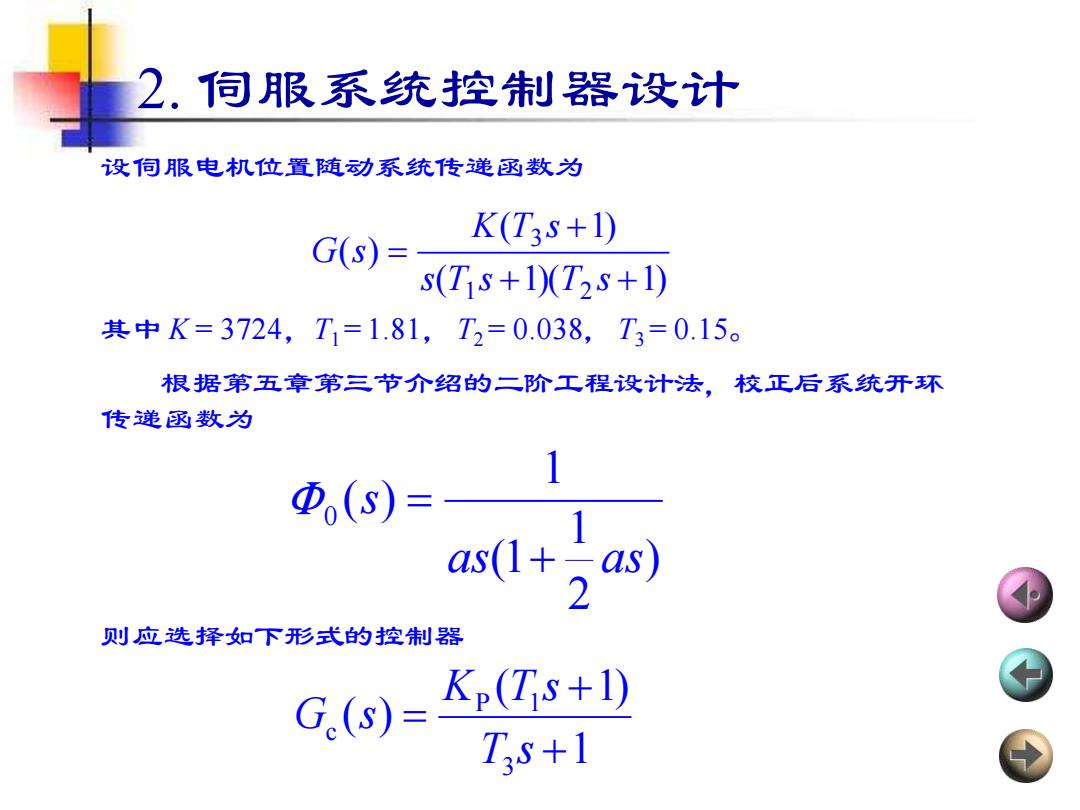

2. 伺服系统控制器设计 设伺服电机位置随动系统传递函数为 其中 K = 3724,T1 = 1.81,T2 = 0.038,T3 = 0.15。 根据第五章第三节介绍的二阶工程设计法,校正后系统开环 传递函数为 则应选择如下形式的控制器 ( 1)( 1) ( 1) ( ) 1 2 3 + + + = s T s T s K T s G s ) 2 1 (1 1 ( ) 0 as as s + Φ = 1 ( 1) ( ) 3 P 1 c + + = T s K T s G s

同服系统控制器设计 即 K(T3s+1) G(S)G.(s)- Kp(TS+1) s(TS+1)(T2s+1)T3s+1 巧s+a+切 KK。 由 1 a KKp 72= 得 KP 1 2KT2

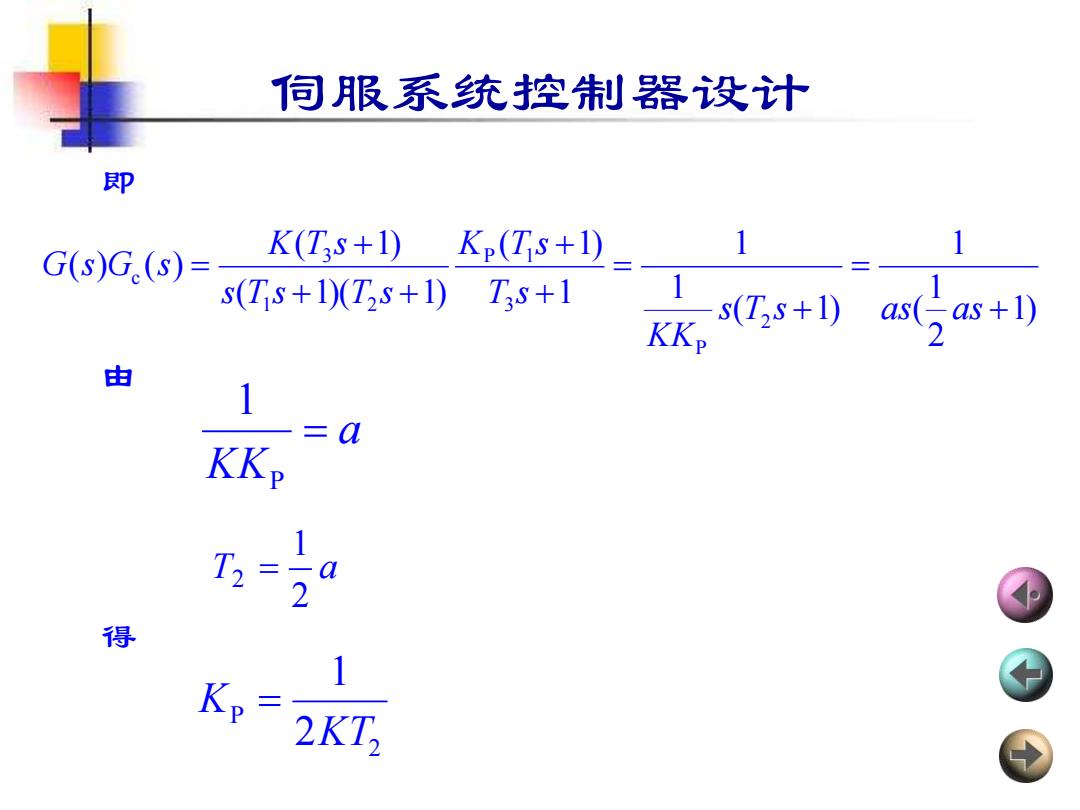

伺服系统控制器设计 即 由 得 1) 2 1 ( 1 ( 1) 1 1 1 ( 1) ( 1)( 1) ( 1) ( ) ( ) 2 P 3 P 1 1 2 3 c + = + = + + + + + = s T s as as KK T s K T s s T s T s K T s G s G s a KK = P 1 T a 2 1 2 = 2 P 2 1 KT K =

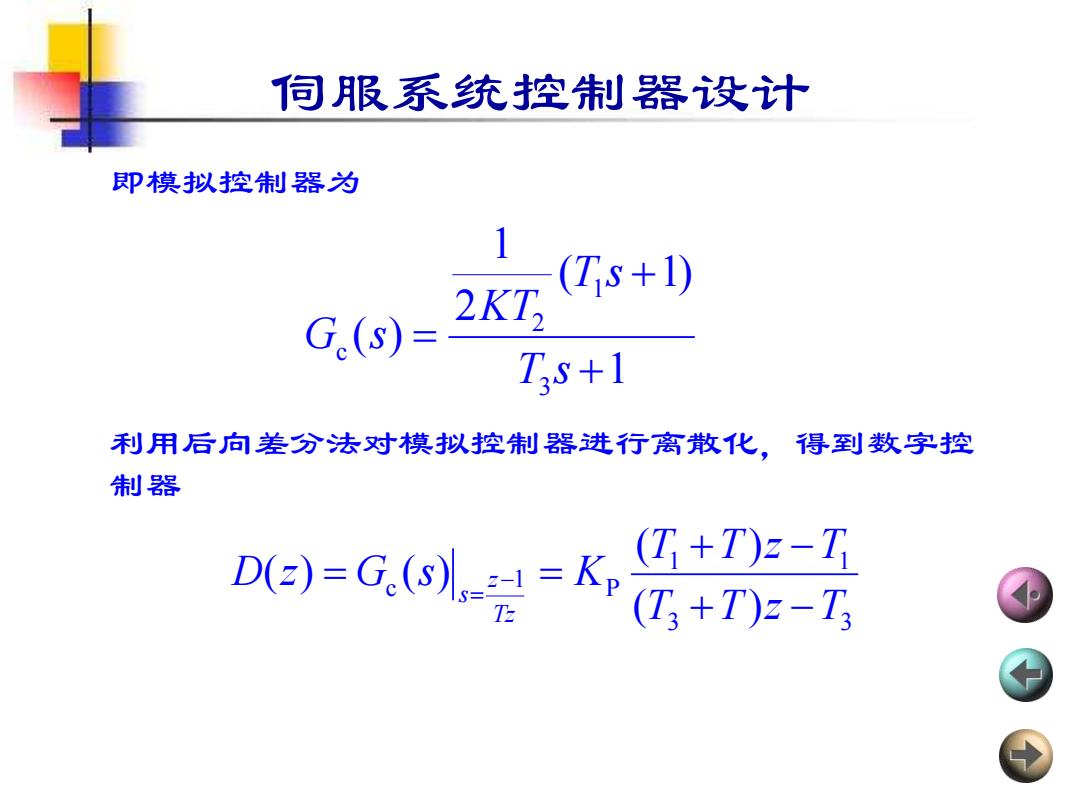

同服系统控制器设计 即模拟控制器为 (Ts+1) 2KT G(S)= T3s+1 利用后向差分法对模拟控制器进行离散化,得到数字控 制器 0e)6以+7-7

伺服系统控制器设计 即模拟控制器为 利用后向差分法对模拟控制器进行离散化,得到数字控 制器 1 ( 1) 2 1 ( ) 3 1 2 c + + = T s T s KT G s 3 3 1 1 P 1 c ( ) ( ) ( ) ( ) T T z T T T z T D z G s K Tz z s + − + − = − = =

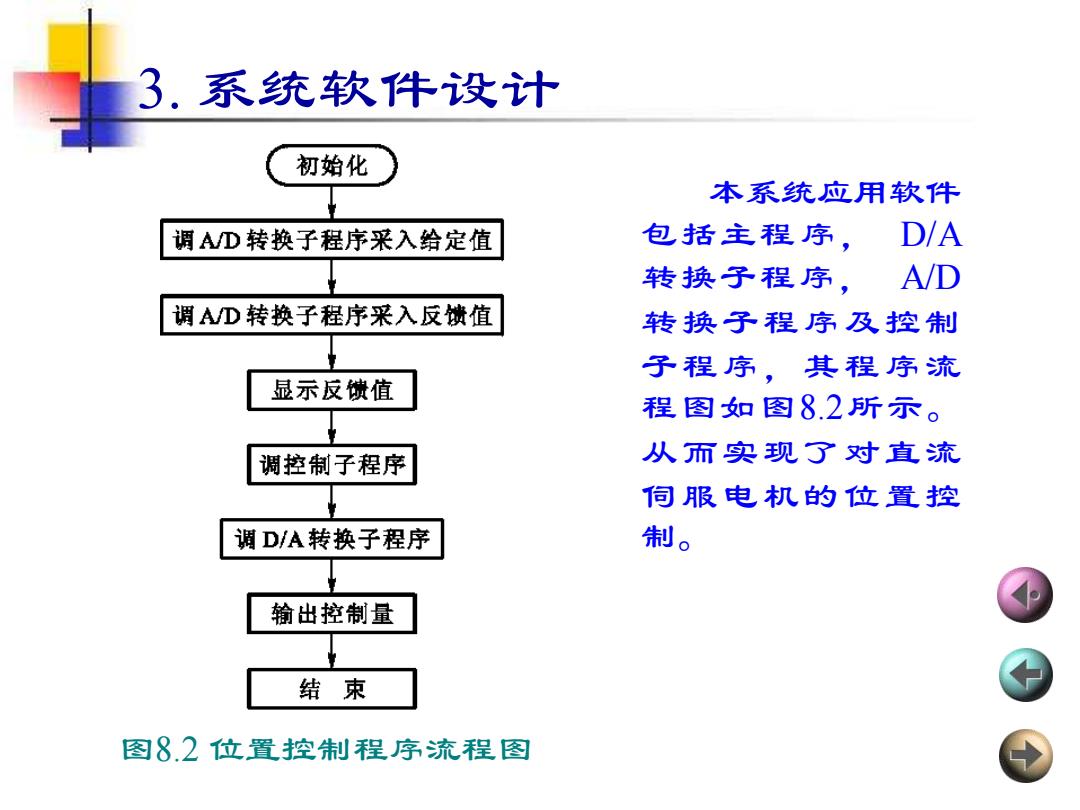

3.系统软件设计 初始化 本系统应用软件 调A/D转换子程序采入给定值 包括主程序,D/A 转换子程序,A/D 调A①转换子程序采入反馈值 转换子程序及控制 子程序,其程序流 显示反馈值 程图如图8.2所示。 调控制子程序 从而实现了对直流 伺服电机的位置控 调D/A转换子程序 制。 输出控制量 结束 图8.2位置控制程序流程图

3. 系统软件设计 图8.2 位置控制程序流程图 本系统应用软件 包括主程序, D/A 转换子程序, A/D 转换子程序及控制 子程序,其程序流 程图如图8.2所示。 从而实现了对直流 伺服电机的位置控 制

8.3双闭环直流数字凋速系统 由于直流调速系统具有控制特性优良,能在很宽的 范围内平滑调速,起制动性能好,定位精度高等优点, 使得其广泛地应用于轧钢机、造纸机、金属勿削机床等 许多领域的自动控制系统中。 确定整体方案 电流环、速度环数字控制器设计 晶闸管数字触发器设计 微型计算机选择 系统硬件和软件设计 系统调试

8.3 双闭环直流数字调速系统 由于直流调速系统具有控制特性优良,能在很宽的 范围内平滑调速,起制动性能好,定位精度高等优点, 使得其广泛地应用于轧钢机、造纸机、金属切削机床等 许多领域的自动控制系统中。 ❑ 确定整体方案 ❑ 电流环、速度环数字控制器设计 ❑ 晶闸管数字触发器设计 ❑ 微型计算机选择 ❑ 系统硬件和软件设计 ❑ 系统调试

,确定整体方案 本系统拟设计成采用计算机控制的全数字式直接数字控制系 统。因此,要求计算机完成内环电流调节器运算、外环速度调节 器运算以及完成晶闸管数字触发控制功能。 电流内环要获取电流反馈信号。在本例中采用交流电流互感 器作为电流检测元件,检测到的交流电流信号,经整流、分压、 滤波后,变成与负载电流成比例的O~5V的直流电压,再经AD转 换器将模拟电压转换成数字量,输入计算机。 速度外环要获取转速反馈信号。可采用测速发电机作为速度 检测元件。测速发电机的输出电压经分压、滤波,再通过A/D转 换器得到转速的数字量。这种方法的缺点是则速发电机本身存在 死区和非线性以及转换、滤波电路带来的误差和时滞。因此,本 例中采用主轴脉冲发生器(光电编码器)作为速度检测元件,通 过计数器定时计数即可得到转速的数字信号。若选定每转产生T, 个脉中的主轴脉冲发生器,则在转速为(转/每分钟)时,每秒产生 Tn×/60个脉冲。此时,若以60/Tn秒为间隔对脉冲进行计数,则 计数量正好对应电动机每分钟的转速

1.确定整体方案 本系统拟设计成采用计算机控制的全数字式直接数字控制系 统。因此,要求计算机完成内环电流调节器运算、外环速度调节 器运算以及完成晶闸管数字触发控制功能。 电流内环要获取电流反馈信号。在本例中采用交流电流互感 器作为电流检测元件,检测到的交流电流信号,经整流、分压、 滤波后,变成与负载电流成比例的0~5V的直流电压,再经A/D转 换器将模拟电压转换成数字量,输入计算机。 速度外环要获取转速反馈信号。可采用测速发电机作为速度 检测元件。测速发电机的输出电压经分压、滤波,再通过A/D转 换器得到转速的数字量。这种方法的缺点是测速发电机本身存在 死区和非线性以及转换、滤波电路带来的误差和时滞。因此,本 例中采用主轴脉冲发生器(光电编码器)作为速度检测元件,通 过计数器定时计数即可得到转速的数字信号。若选定每转产生Tn 个脉冲的主轴脉冲发生器,则在转速为n(转/每分钟)时,每秒产生 Tn×n/60个脉冲。此时,若以60/Tn秒为间隔对脉冲进行计数,则 计数量正好对应电动机每分钟的转速

确定整体方案 本系统拟由计算机来实现晶闸管数字触发功能。用数 字触发器取代模拟触发器电路,不仅可以提高晶闸管触发 的可靠性、灵活性,而且还为进一步提高触发精度和实现 整个系统的多功能、智能化提供了必要的条件。 综上考虑,可画出本系统的组成框图如图8.3所示。 乡三相交流电源 理 AD 整流 转换 滤波 数字速 度控制 繁老贵 数字晶 闸管触 速度给定 器ST 器LT 发器 隔离放大 做型计算机 主轴脉冲 发生器 图8.3双闭环直流数字调速系统

确定整体方案 本系统拟由计算机来实现晶闸管数字触发功能。用数 字触发器取代模拟触发器电路,不仅可以提高晶闸管触发 的可靠性、灵活性,而且还为进一步提高触发精度和实现 整个系统的多功能、智能化提供了必要的条件。 综上考虑,可画出本系统的组成框图如图8.3所示。 图8.3 双闭环直流数字调速系统