216 第11章 食品系列教材 溶液浓缩 本章的学习目的与要求 通过对溶液浓缩一章的学习,了解溶液浓缩的几种基本方 法,掌握这些方法的基本原理、工艺计算及所用设备的结构和 特点

第11章溶液浓缩713 浓缩是从溶液中除去部分溶剂的单元操作,是溶质和溶剂部分分离的过程。 浓缩方法从原理上可分为平衡浓缩和非平衡浓缩两种方法。平衡浓缩是利用在分 配上的某种差异而获得溶质和溶剂分离的方法,本章所介绍的蒸发、结晶和冷冻 浓缩即属此法。 蒸发是利用溶质和溶剂挥发度的差异,通过加人热能的方法使溶剂汽化,而 溶质则不挥发,从而达到分离的目的。所涉及的平衡是汽一液平衡。 结晶则是利用溶质之间溶解度的差异使溶质从过饱和溶液中析出,从而达到 分离的目的。它涉及的平衡是固一液平衡。 冷冻浓缩则是利用稀溶液与固态溶剂在凝固点下的平衡关系,使溶剂从溶液 中结晶析出,从而达到分离的目的。它涉及的也是固一液平衡。 本章所涉及的几个单元操作在食品工业中有着广泛的应用,是食品工程上极 其重要的单元操作。食品浓缩的目的有如下几个方面:①除去食品中的大量水 分,减少包装、储藏和运输费用。②提高制品浓度,增加制品的保藏性。③作为 干燥或更完全脱水的预处理过程。④作为结晶操作的预处理过程。 蒸发 蒸发是食品工业中应用最广泛的浓缩方法之一。被蒸发的溶液可以是水溶 液,也可以是其他溶剂的溶液,食品工业中浓缩的物料大多为水溶液,在以后的 讨论中,如果不另加说明蒸发就指水溶液的蒸发。 1.1蒸发操作及其特点 使含有不挥发溶质的溶液沸腾汽化并移出蒸汽,从而使溶液中溶质浓度提高 的单元操作称为蒸发,所采用的设备称为蒸发器。蒸发操作广泛应用于化工、石 油化工、制药、食品、造纸、深冷、海水淡化及原子能等工业中。 蒸发操作中的热源常采用新鲜的饱和水蒸气,又称生蒸汽。从溶液中蒸出的 蒸汽称为二次蒸汽,以区别于生蒸汽。在操作中一般用冷凝方法将二次蒸汽不断 地移出,否则蒸汽与沸腾溶液趋于平衡,使蒸发过程无法进行。若将二次蒸汽直

714食品工程原理 接冷凝,而不利用其冷凝热的操作称为单效蒸发。若将二次蒸汽引到下一蒸发器 作为加热蒸汽,以利用其冷凝热,这种串联蒸发操作称为多效蒸发。 蒸发操作可以在加压、常压或减压下进行,工业上的蒸发操作经常在减压下 进行,这种操作称为真空蒸发。真空蒸发的特点在于:①减压下溶液的沸点下 降,有利于处理热敏性物料,且可利用低压强的蒸汽或废蒸汽作为热源。②溶液 的沸点随所处的压强减小而降低,故对相同压强的加热蒸汽而言,当溶液处于减 压时可以提高总传热温差;但与此同时,溶液的粘度加大,所以总传热系数下 降。③真空蒸发系统要求有造成减压的装置,使系统的投资费用和操作费用提 高。 蒸发过程的实质是传热壁面一侧的蒸汽冷凝与另一侧的溶液沸腾间的传热过 程,但又有别于一般传热过程,因为蒸发过程具有以下特点: (1)传热性质传热壁面一侧为加热蒸汽冷凝,另一侧为溶液进行沸腾,故 属于壁面两侧流体均有相变化的恒温差的传热过程。 (2)溶液性质有些溶液在蒸发过程中有晶体析出、易结垢和生泡沫、高温 下易分解或聚合;溶液的粘度在蒸发过程中逐渐增大,腐蚀性逐渐加强等。 (3)溶液沸点的改变含有不挥发性溶质的溶液,其蒸汽压较同温度下溶剂 (即纯水)的蒸汽压为低,换言之,在相同压强下,溶液的沸点高于纯水的沸点, 故当加热蒸汽一定时,蒸发溶液的传热温度差要小于蒸发水的传热温度差。溶液 浓度越高这种现象越显著。 (4)泡沫夹带二次蒸汽中夹带大量液沫,冷凝前必须设法除去,否则不但 损失物料,而且要污染传热设备。 (5)能源利用蒸发时产生大量二次蒸汽,如何利用它的潜热,是蒸发操作 中要考虑的关键问题之 鉴于以上原因,蒸发器的结构必须有别于一般的换热器。 食品多属生物系统的物料,比一般化工上遇到的物料更为复杂多变,在选择 和设计蒸发器时,要充分认识这一特征。一般地讲,食品物料的蒸发具有如下几 方面的特点: (1)热敏性生物系统物料多由蛋白质、脂肪、糖类、维生素及其他风味 物质组成。这些物质在高温下或长时间加热要受到破坏,发生变性、氧化等 作用。食品蒸发中应严格控制加热温度和加热时间。在保持食品质量的前提下 为提高生产能力常采用高温短时蒸发,尽量减少料液在蒸发器内的平均停留时 间。 (2)腐蚀性有些食品物料如果汁等是酸性的,它们可能对蒸发设备造成腐

第11章溶液浓编715 蚀。在设计蒸发器时,应选用合适的耐腐蚀材料。 (3)粘稠性许多食品含有蛋白质、多糖、果胶等大分子,粘度较高。随着 蒸发的进行,料液浓度和粘度逐渐增高,传热速率也逐渐下降。 (4)结垢性食品中的钙、镁等离子在浓缩后可能会沉淀下来,在加热面 上形成垢层。蛋白质、糖类、果胶等物质受热过度会产生变性、结块、焦化等 现象,也形成垢层。垢层严重影响传热速率。经验证明,提高物料流速可显著 减轻污垢的形成。因此,采用强制循环和及时清洗对减轻污垢的形成是有效 的。 (5)泡沫性某些食品物料沸腾时会形成稳定的泡沫。特别是在真空蒸发液 层静压高的场合下更是如此。泡沫的形成与界面张力有关。可以使用表面活性剂 以控制泡沫的形成,也可用各种机械装置消除泡沫。 (6)易挥发组分不少液体食品的芳香成分和风味成分挥发性比水大。料液 蒸发时这些易挥发组分将随蒸汽一同逸出,影响浓缩制品的质量。较完善的方法 是采取措施回收蒸汽中的易挥发组分,回收后再掺入制品中。 1.2单效蒸发 1.2.1溶液的沸点和温度差损失 一定压力下,溶液的沸点较纯水的高,两者沸点之差,称为溶液的沸点升 高。同一种溶液,沸点升高数值随溶液的浓度及蒸发器中溶液液柱高度而变,浓 度越高,液柱越高,沸点升高值越大。一般的稀溶液或有机胶体溶液的沸点升高 较小,而无机盐溶液沸点升高较大。 设加热蒸汽的温度为T,二次蒸汽温度为T,溶液的沸点为t,则总温差 为: △t0=T-T% (11-1) 实际传热温差为 △t=T-t (11-2) 两者之差称为蒸发器的温度差损失: △=△t0-△t=t-T (11-3)

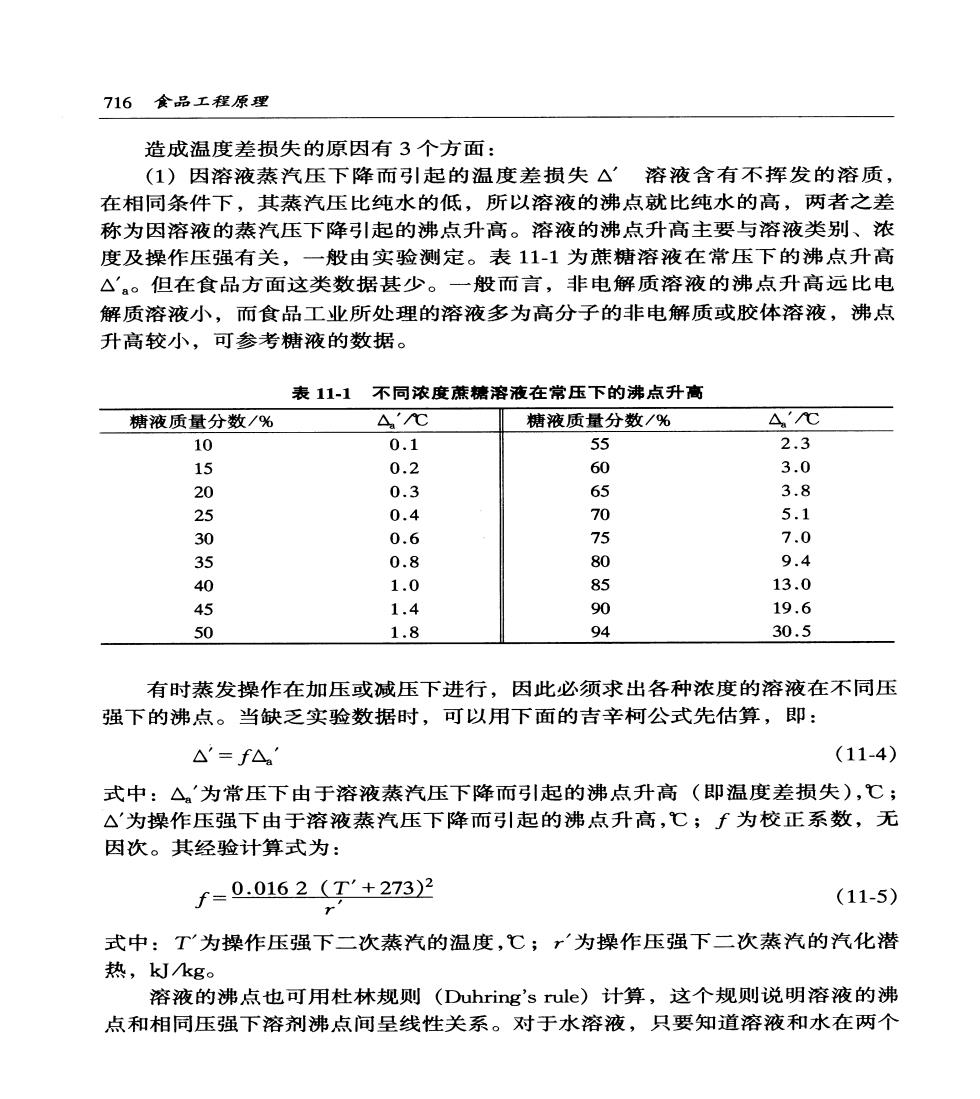

716食品工程原理 造成温度差损失的原因有3个方面: (1)因溶液蒸汽压下降而引起的温度差损失△'溶液含有不挥发的溶质 在相同条件下,其蒸汽压比纯水的低,所以溶液的沸点就比纯水的高,两者之差 称为因溶液的蒸汽压下降引起的沸点升高。溶液的沸点升高主要与溶液类别、浓 度及操作压强有关,一般由实验测定。表11-1为蔗糖溶液在常压下的沸点升高 △'。但在食品方面这类数据甚少。一般而言,非电解质溶液的沸点升高远比电 解质溶液小,而食品工业所处理的溶液多为高分子的非电解质或胶体溶液,沸点 升高较小,可参考糖液的数据。 表11-1不同浓度蔗糖溶液在常压下的沸点升高 糖液质量分数/% A'℃ 糖液质量分数/% △.'℃ 0 0.1 55 2.3 15 0.2 60 3.0 20 0.3 65 3.8 25 0.4 70 5.1 3 0.6 75 7.0 35 0.8 80 9.4 1.0 8 13.0 1.4 90 19.6 50 1.8 94 30.5 有时蒸发操作在加压或减压下进行,因此必须求出各种浓度的溶液在不同压 强下的沸点。当缺乏实验数据时,可以用下面的吉辛柯公式先估算,即: △'=f△1 (11-4) 式中:△'为常压下由于溶液蒸汽压下降而引起的沸点升高(即温度差损失),℃; △为操作压强下由于溶液蒸汽压下降而引起的沸点升高,℃;f为校正系数,无 因次。其经验计算式为: f=0.0162(T'+2732 (11-5) 式中:T为操作压强下二次蒸汽的温度,℃;x为操作压强下二次蒸汽的汽化潜 热,kkg 溶液的沸点也可用杜林规则(Duhring's rule)计算,这个规则说明溶液的沸 点和相同压强下溶剂沸点间呈线性关系。对于水溶液,只要知道溶液和水在两个

第11章溶液浓缩717 不同压强下的沸点,在直角坐标图上标绘相对应的沸点值即可得到一条直线(称 为杜林直线)。则该直线的斜率为: k=A-IA tw'-tw (11-6) 式中:k为杜林直线的斜率,无因次;tA,tw分别为某压强下溶液的沸点与纯 水的沸点,℃;tA',tw分别为另一压强下溶液的沸点与纯水的沸点,℃。 由此可知,对一定浓度的溶液,只要知道它在两个不同压强下的沸点,再查 出相应压强下水的沸点,即可绘出该浓度溶液的杜林直线,由此直线就可求得该 溶液在其他压强下的沸点。 不同浓度的杜林直线是不平行的,斜率飞是溶液质量分数x的函数。 [例11-1]求50%糖溶液在80kPa真空度下的沸点。大气压强取101.3 kPao 解:蒸发器绝对压强为101.3-80=21.3kPa。在21.3kPa下二次蒸汽温度 为61℃,即334K。汽化潜热为2352.1kJ/kg。由表11-1查得△'=1.8℃ 3342 △'=0.0162×1.8×2352.=1.38(℃) t=△'+T'=1.38+61=62.38(℃) (2)由液层静压效应而引起的温度差损失△”蒸发器内的沸腾一般是在加 热管内沸腾。加热管内溶液液位维持一定,处于不同深度的溶液受到不同的静压 强,所以溶液内部的沸点比液面处的沸点高,两者之差即为由液层静压引起的温 度差损失。 设液面上方的压强为p0,溶液液层高度为h,溶液密度为ρ,则溶液中层的 压强,亦即溶液内部的平均压强为: Pm=po+ghe (11-7) 设对应于po和pm的沸点分别为to和tm,则由液层静压引起的温度差损失 为: △"=tm-to (11-8) 一般地,t0和tm可直接由p0和pm查水的饱和温度。 在高真空度下操作的蒸发器内,由液层静压引起的温度差损失的影响是很显

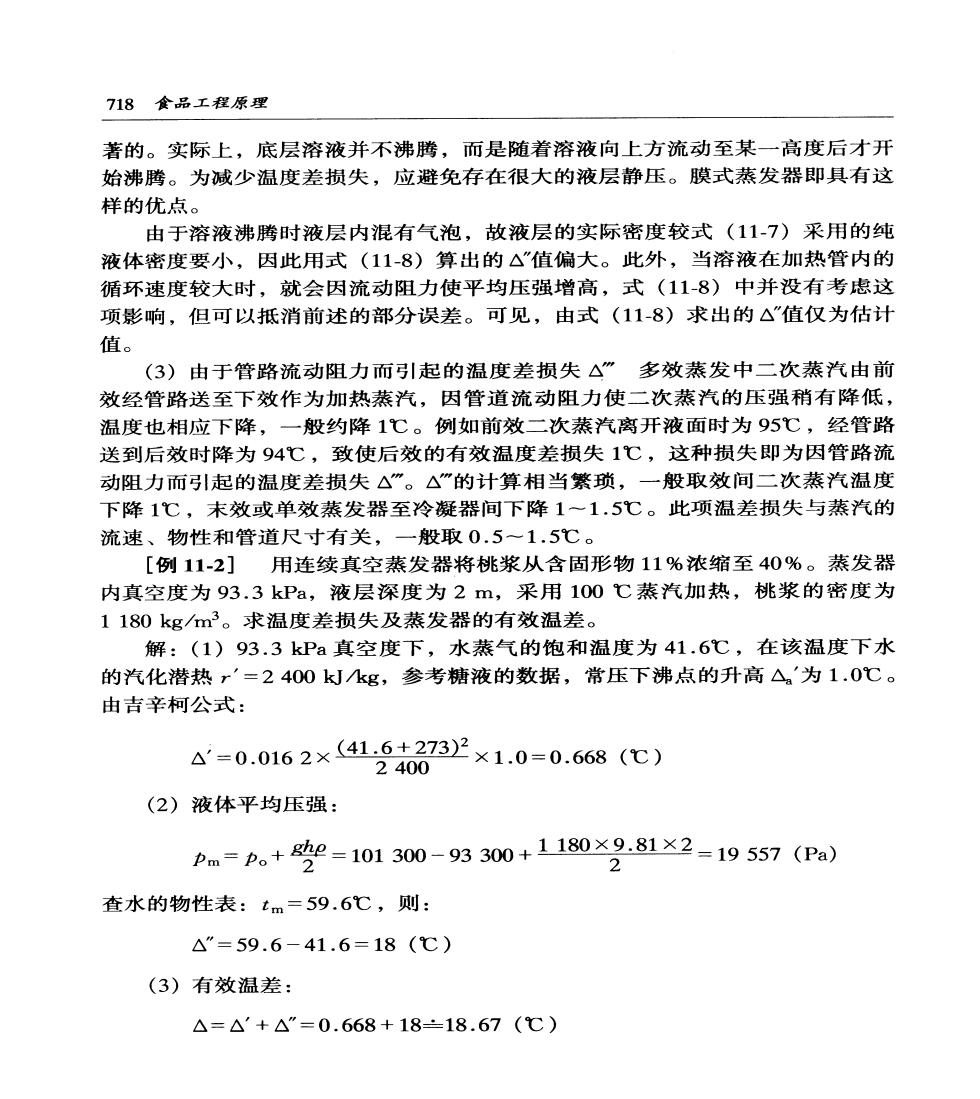

718食品工程原理 著的。实际上,底层溶液并不沸腾,而是随着溶液向上方流动至某一高度后才开 始沸腾。为减少温度差损失,应避免存在很大的液层静压。膜式蒸发器即具有这 样的优点。 由于溶液沸腾时液层内混有气泡,故液层的实际密度较式(11-7)采用的纯 液体密度要小,因此用式(11-8)算出的△”值偏大。此外,当溶液在加热管内的 循环速度较大时,就会因流动阻力使平均压强增高,式(11-8)中并没有考虑这 项影响,但可以抵消前述的部分误差。可见,由式(11-8)求出的△”值仅为估计 值。 (3)由于管路流动阻力而引起的温度差损失△”多效蒸发中二次蒸汽由前 效经管路送至下效作为加热蒸汽,因管道流动阻力使二次蒸汽的压强稍有降低, 温度也相应下降,一般约降1℃。例如前效二次蒸汽离开液面时为95℃,经管路 送到后效时降为94℃,致使后效的有效温度差损失1℃,这种损失即为因管路流 动阻力而引起的温度差损失△”。△”的计算相当繁琐,一般取效间二次蒸汽温度 下降1℃,末效或单效蒸发器至冷凝器间下降1~1.5℃。此项温差损失与蒸汽的 流速、物性和管道尺寸有关,一般取0.5一1.5℃。 [例11-2]用连续真空蒸发器将桃浆从含固形物11%浓缩至40%。蒸发器 内真空度为93.3kPa,液层深度为2m,采用100℃蒸汽加热,桃浆的密度为 1180kgm3。求温度差损失及蒸发器的有效温差。 解:(1)93.3kPa真空度下,水蒸气的饱和温度为41.6℃,在该温度下水 的汽化潜热r'=2400kJkg,参考糖液的数据,常压下沸点的升高△'为1.0℃。 由吉辛柯公式: △'=0.0162×(41,5+2732×1.0=0.668(℃) 2400 (2)液体平均压强: pm=p+9=101300-93300+1180x9.81X2=19557(Pa) 查水的物性表:tm=59.6℃,则: △”=59.6-41.6=18(℃) (3)有效温差: △=△'+△”=0.668+18÷18.67(℃)

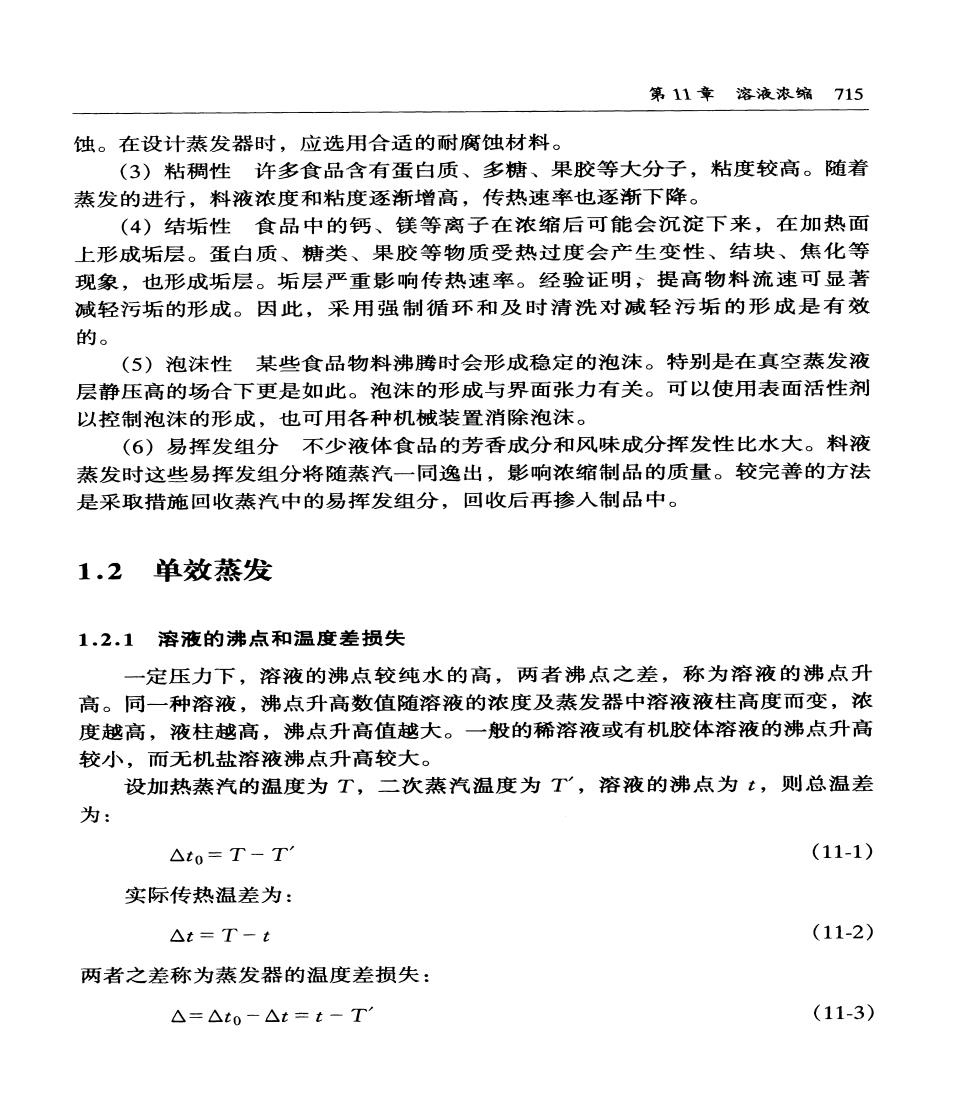

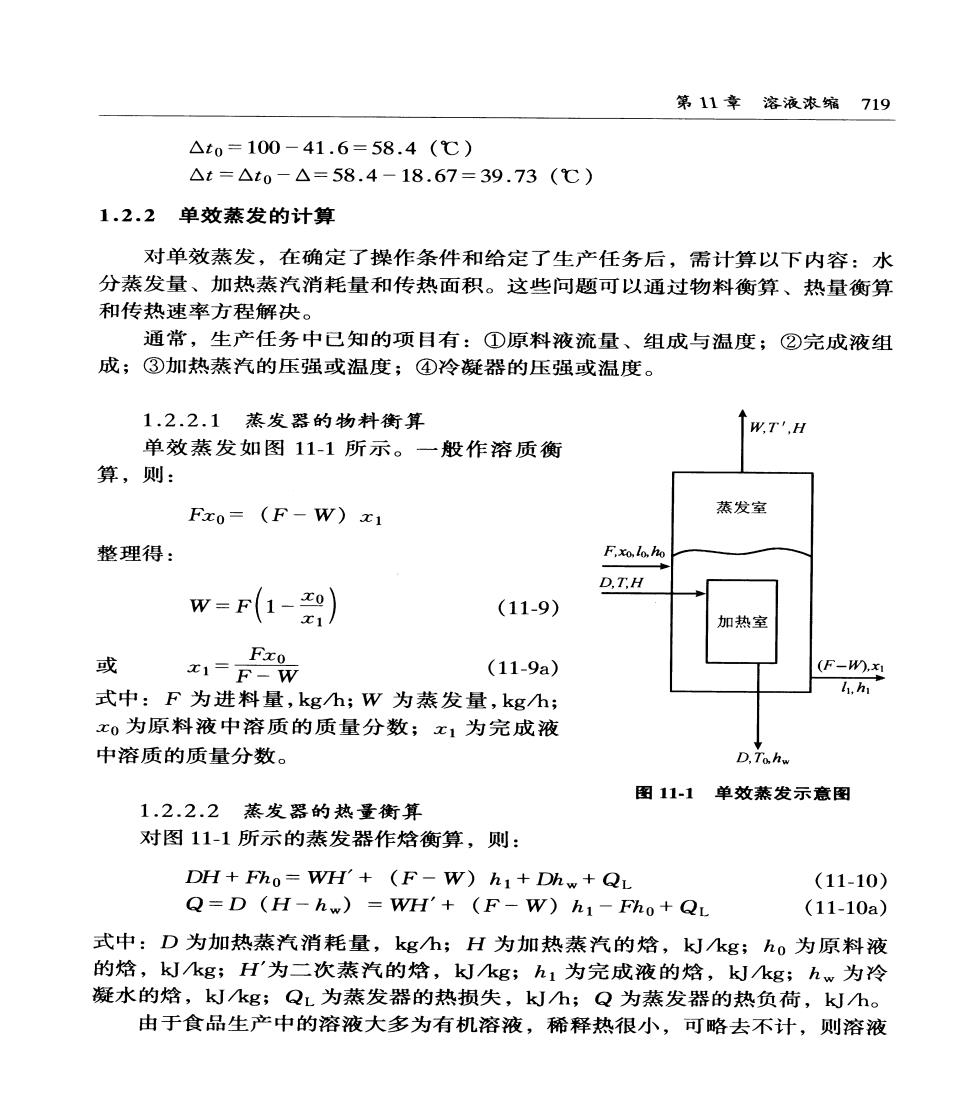

第11幸溶液浓缩719 △t0=100-41.6=58.4(℃) △t=△t0-△=58.4-18.67=39.73(℃) 1.2.2单效蒸发的计算 对单效蒸发,在确定了操作条件和给定了生产任务后,需计算以下内容:水 分蒸发量、加热蒸汽消耗量和传热面积。这些问题可以通过物料衡算、热量衡算 和传热速率方程解决。 通常,生产任务中已知的项目有:①原料液流量、组成与温度;②完成液组 成;③加热蒸汽的压强或温度;④冷凝器的压强或温度。 1.2.2.1蒸发器的物料衡算 W.T',H 单效蒸发如图11-1所示。一般作溶质衡 算,则: Fxo=(F-W)x1 蒸发室 整理得: F.xo.lo.ho D.T.H w=F(1-) (11-9) 加热室 或 Fxo xI-F-W (11-9a) (F-W).x 式中:F为进料量,kgh;W为蒸发量,kgh; h.h xo为原料液中溶质的质量分数;x1为完成液 中溶质的质量分数。 D.Toh. 图11-1单效蒸发示意图 1.2.2.2蒸发器的热量衡算 对图11-1所示的蒸发器作焙衡算,则: DH+Fho=WH+(F-W)h+Dhw+QL (11-10) Q=D (H-h)=WH'+(F-W)h1-Fho+QL (11-10a) 式中:D为加热蒸汽消耗量,kgh;H为加热蒸汽的焓,kJkg;ho为原料液 的焓,kkg;H'为二次蒸汽的焙,Jkg;h1为完成液的焙,kJkg;hw为冷 凝水的焙,kkg;QL为蒸发器的热损失,kJh;Q为蒸发器的热负荷,kJh。 由于食品生产中的溶液大多为有机溶液,稀释热很小,可略去不计,则溶液

720食品工程原理 的焓可用比热容计算,取0℃的液体为基准,则有: hw=cpw To;ho=cpoto,h1=cpiti 则式(11-10a)为: D (H-CpwTo)=WH'+(F-W)cp1t1-Fcpoto+QL (11-10b) 式中:T。为加热蒸汽冷凝液温度,℃;to为原料液的温度,℃;t1为完成液的温 度(即溶液的沸点),℃;cpw为水的比热容,kJ/(kg·K);cp1为完成液的比热 容,kJ/(kgK);co为原料液的比热容,kJ/(kgK)。 溶液的比热容可由下面经验公式求: cp=Cpw(1-x)+cpBx (11-11) 式中:cpB为溶质比热容,k/(kgK)。 当x<0.2时,上式可简化为 Cp=cpw (1-z) (11-11a) cpo=cpw (1-x0)cpBxo=cpw-(cpw-cpB)Zo Cpl=cpw (1-21)+cpBz1=cpw-(cpw-cpB)1 联立两式并将式(11-9a)中的x1代入得: (F-W)Cp1=FCpo-Wcpw (11-12) 代入式(11-10b)得: D (H-CpwT)=WH'+(Fcpo-Wcpw)t1-Fcpoto+Q 设加热蒸汽的冷凝液在饱和温度下排出,则: H-cpwT=r及H'一cpwt1≈r',代人上式整理得: Q=Dr=Fcpo (t1-to)+Wr'+QL (11-13) 或 D=Fcno (ti-to)+Wr'+QL (11-13a) 式中:r为加热蒸汽的汽化潜热,kJkg;r'为二次蒸汽的汽化潜热,kJkg。 若原料液在沸点下进料,即to=t1,并忽略蒸发器的热损失,则上式为: D=W,' (11-14)

第11章溶液浓缩721 或 e=0=5 (11-15) 式中:为蒸发1kg水时的加热蒸汽消耗量,称为单位蒸汽消耗量,kgkg。 由于蒸汽的汽化潜热随压强变化不大,即'和1两者相差很小,故单效蒸 发时,e=D/W=1,即蒸发1kg的水约需1kg的加热蒸汽。实际上因蒸发器有 热量损失等影响,e值约为1.1或稍多一些。 1.2.2.3传热面积S。 蒸发器的传热面积由传热速率公式计算,即 Q=S,K△tm 或 Q So-KoAtm (11-16) 式中:S。为蒸发器的传热外表面积,m2;K。为基于外表面积的总传热系数, W/(mK);△tm为平均传热温度差,℃;Q为蒸发器的热负荷,即蒸发器的传 热速率,W。 若加热蒸汽的冷凝水在饱和温度下排出,则S。可根据式(11-16)直接算 出,否则应分段计算。下面按前者情况进行讨论。 (1)平均温度差△tm在蒸发过程中,加热面两侧流体均处于恒温、变相状 态下,故 △tm=T-t1 (11-17) 式中T为加热蒸汽的温度,℃。 (2)基于传热外表面积的总传热系数K。基于传热外面积的总传热系数K。 按下式计算: 1 K。+R+安会+R。+石. (11-18) aidi ao 式中:a为对流传热系数,W/(m2·K);d为管径,m;Rs为垢层热阻, m2,KW;b为管壁厚度,m;入为管材的热导率,W/(m~K);下标i表示管内 侧、。表示管外侧,m表示平均。 垢层热阻值可按经验数值计算。管外侧的蒸汽冷凝传热系数可按膜式冷凝传 热系数公式计算。管内侧溶液沸腾传热系数则难于精确计算,因它受多方面因素