第五章 淀粉生产技术 本章重点和学习目标 玉米、薯类等淀粉的工业提取工艺原理、工艺流程和操作要点;淀粉生产副产品的综合 利用;变性淀粉制备的工艺原理、工艺方法和操作要点。 淀粉是食品的重要组分之一,是人体热能的主要来源。淀粉又是许多工业生产的原、辅 料,其可利用的主要性状包括颗粒性质;糊或浆液性质;成膜性质等。由于天然淀粉并不完 全具备各工业行业应用的有效性能,因此,根据不同种类淀粉的结构、理化性质及应用要求, 采用相应的技术可使其改性,得到各种变性淀粉,从而改善了应用效果,扩大了应用范围。 淀粉和变性淀粉可广泛应用于食品、纺织、造纸、医药、化工、建材、石油钻探、铸造以及 农业等许多行业。 淀粉经水解作用可制得若干种类的淀粉糖产品,如糊精、麦芽糖、淀粉糖浆、葡萄糖、 功能性低聚糖。葡萄糖经异构化还可以生产高果糖浆。淀粉经水解、发酵作用可转化成酒精、 有机酸、氨基酸、核酸、抗生素、甘油、酶、山梨醇等若干种类的转化产品。 第一节 淀粉的原料及理化性质 一、淀粉分类 1、 按来源分 ◆ 禾谷类淀粉:玉米、大米、大麦、小麦、燕麦、荞麦、高粱等的淀粉存在于胚 乳、糊粉层、胚(玉米 25%含量)中。 ◆ 薯类淀粉:甘薯、木薯、葛根的淀粉存在于块根中;马铃薯、山药的淀粉存在 于块茎中。 ◆ 豆类淀粉;蚕豆、绿豆、豌豆、赤豆等的淀粉存在于子叶中。 ◆ 其他淀粉:香蕉、白果等存在于果实中;菠萝等存在于基髓中。 2、 按化学成分分为直链淀粉和支链淀粉 一般地讲,直链淀粉具有优良的成膜性和膜强度,支链淀粉具有较好的粘结性。大 多数植物所含的天然淀粉都是由直链和支链两种淀粉以一定的比例组成的。也有一些糯性品 种,其淀粉全部是由支链淀粉所组成,如糯玉米、糯稻等。 3、 直链淀粉和支链淀粉的区别 项 目 直 链 淀 粉 支 链 淀 粉 分子大小 200-980 个葡萄糖残基 600-6000 个葡萄糖残基 形 态 螺 旋 形 高 粱 穗 接 点 α-1.4 苷键 α-1.4 苷键、α-1.6 苷 键 呈 色 遇碘呈蓝色 遇碘呈紫红色

第五章 淀粉生产技术 本章重点和学习目标 玉米、薯类等淀粉的工业提取工艺原理、工艺流程和操作要点;淀粉生产副产品的综合 利用;变性淀粉制备的工艺原理、工艺方法和操作要点。 淀粉是食品的重要组分之一,是人体热能的主要来源。淀粉又是许多工业生产的原、辅 料,其可利用的主要性状包括颗粒性质;糊或浆液性质;成膜性质等。由于天然淀粉并不完 全具备各工业行业应用的有效性能,因此,根据不同种类淀粉的结构、理化性质及应用要求, 采用相应的技术可使其改性,得到各种变性淀粉,从而改善了应用效果,扩大了应用范围。 淀粉和变性淀粉可广泛应用于食品、纺织、造纸、医药、化工、建材、石油钻探、铸造以及 农业等许多行业。 淀粉经水解作用可制得若干种类的淀粉糖产品,如糊精、麦芽糖、淀粉糖浆、葡萄糖、 功能性低聚糖。葡萄糖经异构化还可以生产高果糖浆。淀粉经水解、发酵作用可转化成酒精、 有机酸、氨基酸、核酸、抗生素、甘油、酶、山梨醇等若干种类的转化产品。 第一节 淀粉的原料及理化性质 一、淀粉分类 1、 按来源分 ◆ 禾谷类淀粉:玉米、大米、大麦、小麦、燕麦、荞麦、高粱等的淀粉存在于胚 乳、糊粉层、胚(玉米 25%含量)中。 ◆ 薯类淀粉:甘薯、木薯、葛根的淀粉存在于块根中;马铃薯、山药的淀粉存在 于块茎中。 ◆ 豆类淀粉;蚕豆、绿豆、豌豆、赤豆等的淀粉存在于子叶中。 ◆ 其他淀粉:香蕉、白果等存在于果实中;菠萝等存在于基髓中。 2、 按化学成分分为直链淀粉和支链淀粉 一般地讲,直链淀粉具有优良的成膜性和膜强度,支链淀粉具有较好的粘结性。大 多数植物所含的天然淀粉都是由直链和支链两种淀粉以一定的比例组成的。也有一些糯性品 种,其淀粉全部是由支链淀粉所组成,如糯玉米、糯稻等。 3、 直链淀粉和支链淀粉的区别 项 目 直 链 淀 粉 支 链 淀 粉 分子大小 200-980 个葡萄糖残基 600-6000 个葡萄糖残基 形 态 螺 旋 形 高 粱 穗 接 点 α-1.4 苷键 α-1.4 苷键、α-1.6 苷 键 呈 色 遇碘呈蓝色 遇碘呈紫红色

老 化 易发生 不易发生 二、 淀粉原料 1、 生产淀粉原料的条件 ◆ 淀粉含量高、产量大、副产品利用率高 ◆ 原料加工、贮藏、销售容易 ◆ 价格便宜 ◆ 不与人争口粮 2、 原料含淀粉量 ◆ 甘薯 19-29.5% 玉米 50-66.5% ◆ 甘薯干 68.08% 高粱 58.11% ◆ 马铃薯 15-29.7% 豆类 54.60% ◆ 马铃薯干 63.48% 小麦 58-76% ◆ 木薯 20-31.5% 粳米 77.64% 含淀粉的作物种类很多,根据原料的来源、性质、用途及经济可行性,用于工业提取淀 粉的原料主要是玉米,其次还有马铃薯、木薯、甘薯等。 三、淀粉的理化性质 (一)淀粉的组织结构 1、淀粉粒的形态 ◼ 形状:球形(小麦、玉米)、卵形(马铃薯、木薯)、多边形(大米、 燕麦) ◼ 大小:2-120um ◼ 密度:10-20%含水量的淀粉密度为 1.5g/cm3 2、淀粉粒的结构 ◆ 环层结构 ◼ 环纹、轮纹 ◼ 核:同心环纹、偏心环纹 ◼ 单粒、复粒、半复粒 ◆ 晶体结构 ◼ 双折射性和偏光十字 ◼ 晶型(以 x 射线衍射):A 型(禾谷类)、 B 型(薯类、豆类)、 C 型(薯类、豆类) (二)淀粉主要性质 1、糊化(α-淀粉) ◼ 含义:将淀粉乳加热,淀粉颗粒可逆性吸水膨胀,加热至某一温度时, 颗粒突然膨胀,晶体结构消失,逐步变成粘稠的糊状物质,这 种现象称为淀粉糊化。 ◼ 温度:发生糊化所需的温度称为糊化温度。(55-78℃) ◼ 本质:水分子进入淀粉粒中,结晶相和无定形相的淀粉分子之间的氢 键断裂,破坏了淀粉分子间的缔合状态,分散在水中成为亲水 性的胶体溶液。 ◼ 影响糊化温度的因素

老 化 易发生 不易发生 二、 淀粉原料 1、 生产淀粉原料的条件 ◆ 淀粉含量高、产量大、副产品利用率高 ◆ 原料加工、贮藏、销售容易 ◆ 价格便宜 ◆ 不与人争口粮 2、 原料含淀粉量 ◆ 甘薯 19-29.5% 玉米 50-66.5% ◆ 甘薯干 68.08% 高粱 58.11% ◆ 马铃薯 15-29.7% 豆类 54.60% ◆ 马铃薯干 63.48% 小麦 58-76% ◆ 木薯 20-31.5% 粳米 77.64% 含淀粉的作物种类很多,根据原料的来源、性质、用途及经济可行性,用于工业提取淀 粉的原料主要是玉米,其次还有马铃薯、木薯、甘薯等。 三、淀粉的理化性质 (一)淀粉的组织结构 1、淀粉粒的形态 ◼ 形状:球形(小麦、玉米)、卵形(马铃薯、木薯)、多边形(大米、 燕麦) ◼ 大小:2-120um ◼ 密度:10-20%含水量的淀粉密度为 1.5g/cm3 2、淀粉粒的结构 ◆ 环层结构 ◼ 环纹、轮纹 ◼ 核:同心环纹、偏心环纹 ◼ 单粒、复粒、半复粒 ◆ 晶体结构 ◼ 双折射性和偏光十字 ◼ 晶型(以 x 射线衍射):A 型(禾谷类)、 B 型(薯类、豆类)、 C 型(薯类、豆类) (二)淀粉主要性质 1、糊化(α-淀粉) ◼ 含义:将淀粉乳加热,淀粉颗粒可逆性吸水膨胀,加热至某一温度时, 颗粒突然膨胀,晶体结构消失,逐步变成粘稠的糊状物质,这 种现象称为淀粉糊化。 ◼ 温度:发生糊化所需的温度称为糊化温度。(55-78℃) ◼ 本质:水分子进入淀粉粒中,结晶相和无定形相的淀粉分子之间的氢 键断裂,破坏了淀粉分子间的缔合状态,分散在水中成为亲水 性的胶体溶液。 ◼ 影响糊化温度的因素

◆ 颗粒大小:小颗粒,结构紧密,糊化温度↗。 ◆ 直链含量:含量多,分子结合力强,糊化温度↗。 ◆ 电解质:电解质可破坏分子间氢键,糊化温度↘。 ◆ 非质子有机溶剂:如二甲基亚矾、脲等,促进糊化,糊化温度↘。 ◆ 物理因素:强烈研磨、挤压、蒸煮、射线等,促进糊化,糊化温 度↘。 ◆ 化学因素:酯化、醚化,糊化温度↗。 ◆ 糖、盐:破坏水化膜,降低水分活度,糊化温度↗。 ◆ 脂类:淀粉与硬脂酸合成的复合物,糊化温度↗。 ◆ 亲水胶体:明胶、干酪素、CMC、等与淀粉争水,糊化温度↗。 ◆ 酸解和交联:增加分子间形成氢键的能力,糊化温度↗。 ◆ 生长环境:在高温下,糊化温度↗。 2、回生(老化、凝沉、β-淀粉) ◼ 含义:淀粉稀溶液或淀粉糊在低温下静置一定时间,混浊度增加, 溶解度降低,甚至出现沉淀,如果冷却速度快,溶胶体就 会变成凝胶体,这种现象称为淀粉老化。 ◼ 温度: 发生老化所需的温度称为老化温度。(0-4℃) ◼ 本质:糊化的淀粉分子在温度降低时,由于分子运动减慢,此时 直链淀粉分子和支链分子的分支都回头趋向于平行排列, 互相靠拢,彼此以氢键结合,重新组成混合的微晶束。 ◼ 影响老化的因素 ◆ 分子组成:直链淀粉易于老化。 ◆ 分子大小:中等长度的易于老化。 ◆ 溶液浓度:30-60%的易于老化。 ◆ 冷却速度:缓冻易于老化。 ◆ PH 值:中性的易于老化。 ◆ 各种抗老化无机离子:CNS- > PO4 3-> CO3 2->I - >NO3 ->Br- > Cl- >Ba2+ >Sr2+ >Ca2+ >K + >Na+ 第二节 玉米淀粉生产 一、 玉米子粒的结构及化学组成 玉米是世界上主要粮食作物之一,在农业生产中占有重要的地位,世界上美国为玉米最 大的生产国,年产 2 亿多吨,占全世界玉米总产量的 46%。中国玉米产量为 1.1 亿 t 左右, 居世界第 2 位。 玉米有很多类型,如马齿型、半马齿型、硬粒型、甜质型、糯质型、爆裂型、高直链淀 粉型、高赖氨酸型和高油型等。世界上大面积种植的主要是马齿型、半马齿型和硬粒型玉米, 适合生产淀粉的原料主要是马齿型,糯质型和高直链淀粉型玉米是专用淀粉的原料。 1 玉米子粒的结构特征

◆ 颗粒大小:小颗粒,结构紧密,糊化温度↗。 ◆ 直链含量:含量多,分子结合力强,糊化温度↗。 ◆ 电解质:电解质可破坏分子间氢键,糊化温度↘。 ◆ 非质子有机溶剂:如二甲基亚矾、脲等,促进糊化,糊化温度↘。 ◆ 物理因素:强烈研磨、挤压、蒸煮、射线等,促进糊化,糊化温 度↘。 ◆ 化学因素:酯化、醚化,糊化温度↗。 ◆ 糖、盐:破坏水化膜,降低水分活度,糊化温度↗。 ◆ 脂类:淀粉与硬脂酸合成的复合物,糊化温度↗。 ◆ 亲水胶体:明胶、干酪素、CMC、等与淀粉争水,糊化温度↗。 ◆ 酸解和交联:增加分子间形成氢键的能力,糊化温度↗。 ◆ 生长环境:在高温下,糊化温度↗。 2、回生(老化、凝沉、β-淀粉) ◼ 含义:淀粉稀溶液或淀粉糊在低温下静置一定时间,混浊度增加, 溶解度降低,甚至出现沉淀,如果冷却速度快,溶胶体就 会变成凝胶体,这种现象称为淀粉老化。 ◼ 温度: 发生老化所需的温度称为老化温度。(0-4℃) ◼ 本质:糊化的淀粉分子在温度降低时,由于分子运动减慢,此时 直链淀粉分子和支链分子的分支都回头趋向于平行排列, 互相靠拢,彼此以氢键结合,重新组成混合的微晶束。 ◼ 影响老化的因素 ◆ 分子组成:直链淀粉易于老化。 ◆ 分子大小:中等长度的易于老化。 ◆ 溶液浓度:30-60%的易于老化。 ◆ 冷却速度:缓冻易于老化。 ◆ PH 值:中性的易于老化。 ◆ 各种抗老化无机离子:CNS- > PO4 3-> CO3 2->I - >NO3 ->Br- > Cl- >Ba2+ >Sr2+ >Ca2+ >K + >Na+ 第二节 玉米淀粉生产 一、 玉米子粒的结构及化学组成 玉米是世界上主要粮食作物之一,在农业生产中占有重要的地位,世界上美国为玉米最 大的生产国,年产 2 亿多吨,占全世界玉米总产量的 46%。中国玉米产量为 1.1 亿 t 左右, 居世界第 2 位。 玉米有很多类型,如马齿型、半马齿型、硬粒型、甜质型、糯质型、爆裂型、高直链淀 粉型、高赖氨酸型和高油型等。世界上大面积种植的主要是马齿型、半马齿型和硬粒型玉米, 适合生产淀粉的原料主要是马齿型,糯质型和高直链淀粉型玉米是专用淀粉的原料。 1 玉米子粒的结构特征

玉米的子粒在植物学上称颖果。比其他禾谷类作物的子粒大,形状为扁长形,平均大小 为 12 mm×8 mm×4 mm,质量为 150~600 mg,平均为 350 mg。 玉米子粒的表面覆盖着皮层,它是由坚硬而紧密的细胞(果皮)和一层很薄的不具备细胞 构造的半透明膜(种皮)所组成。皮层保护玉米子粒免受寄生霉菌及有害液体的侵蚀。种皮所 含的色素决定了子粒的颜色,皮层约占子粒质量的 5.3 %。 在皮层的下部是胚芽和胚乳。胚芽位于靠近子粒基部的位置,占子粒纵切面面积近 1/ 3,占子粒质量的 8%~14%,胚芽是玉米植株的幼小生命体,在适宜的条件下,可萌发长 成新的植株,繁育后代。胚芽含油量高,营养丰富,韧性强。 胚乳是子粒的主要部分,胚乳细胞里充满了淀粉。胚乳的最外层是由巨大的透明细胞所 组成,称为糊粉层。靠近糊粉层分布着角状胚乳,里面含有淀粉颗粒。这些颗粒一般呈多面 体,凸凹不平而细小。这些颗粒总是不能占满细胞的膜体,细胞之间由粒状的蛋白质沉积物 充填。胚乳的粉质部分分布在玉米子粒内部,其淀粉粒为圆形,比较大,这些颗粒充满细胞 膜体,颗粒相互之间几乎不联结。胚乳约占子粒质量的 82%。 2 玉米子粒的化学组成 玉米子粒的化学组成主要是淀粉,约占子粒质量的 71.8%,这是把玉米作为淀粉生产 原料的主要依据。除此之外,还含有蛋白质、油脂、纤维素、可溶性糖、矿物质等。玉米子 粒的含水量一般在 15%左右(表 5—1)。 表 5-1 马齿型玉米的化学组成 淀粉 71.8% 可溶性糖 20% 蛋白质 9.6% 纤维素 2.9% 脂肪 4.6% 水 15.0% 灰分 1.4% 密度 44.0 kg/m3 玉米子粒结构的不同部分所含的化学成分的量是不同的,淀粉主要含在胚乳中,胚中脂 肪含量最高,皮层主要含纤维素及灰分。胚芽中除脂肪外,蛋白质、灰分及可溶性糖含量也 较高,见表 5—2。 表 5-2 马齿型玉米各部分的化学组成 占子粒% 淀粉 蛋白质 脂肪 灰分 可溶性糖 胚芽 11.5 8.3 18.5 34.4 10.3 11.0 胚乳 82.3 86.6 8.6 0.86 0.31 0.61 种皮 0.8 5.3 9.7 3.8 1.7 1.5 果皮 5.3 7.3 3.5 0.98 0.07 0.34 3 玉米子粒的特征与淀粉生产工艺的关系 从玉米子粒中提取淀粉需要把子粒的各种化学组分进行有效地分离,以便最大程度地提 纯淀粉,并回收其他成分。湿磨是目前惟一有效的方法。 风干状态的玉米子粒,含水量在 15%左右,子粒坚硬,机械强度大,子粒内部各个结 构部分及各种化学组分紧密结合在一起,加工时要根据子粒的特点和各种化学组分相互结合 的状况采用适当的工艺方法进行分离

玉米的子粒在植物学上称颖果。比其他禾谷类作物的子粒大,形状为扁长形,平均大小 为 12 mm×8 mm×4 mm,质量为 150~600 mg,平均为 350 mg。 玉米子粒的表面覆盖着皮层,它是由坚硬而紧密的细胞(果皮)和一层很薄的不具备细胞 构造的半透明膜(种皮)所组成。皮层保护玉米子粒免受寄生霉菌及有害液体的侵蚀。种皮所 含的色素决定了子粒的颜色,皮层约占子粒质量的 5.3 %。 在皮层的下部是胚芽和胚乳。胚芽位于靠近子粒基部的位置,占子粒纵切面面积近 1/ 3,占子粒质量的 8%~14%,胚芽是玉米植株的幼小生命体,在适宜的条件下,可萌发长 成新的植株,繁育后代。胚芽含油量高,营养丰富,韧性强。 胚乳是子粒的主要部分,胚乳细胞里充满了淀粉。胚乳的最外层是由巨大的透明细胞所 组成,称为糊粉层。靠近糊粉层分布着角状胚乳,里面含有淀粉颗粒。这些颗粒一般呈多面 体,凸凹不平而细小。这些颗粒总是不能占满细胞的膜体,细胞之间由粒状的蛋白质沉积物 充填。胚乳的粉质部分分布在玉米子粒内部,其淀粉粒为圆形,比较大,这些颗粒充满细胞 膜体,颗粒相互之间几乎不联结。胚乳约占子粒质量的 82%。 2 玉米子粒的化学组成 玉米子粒的化学组成主要是淀粉,约占子粒质量的 71.8%,这是把玉米作为淀粉生产 原料的主要依据。除此之外,还含有蛋白质、油脂、纤维素、可溶性糖、矿物质等。玉米子 粒的含水量一般在 15%左右(表 5—1)。 表 5-1 马齿型玉米的化学组成 淀粉 71.8% 可溶性糖 20% 蛋白质 9.6% 纤维素 2.9% 脂肪 4.6% 水 15.0% 灰分 1.4% 密度 44.0 kg/m3 玉米子粒结构的不同部分所含的化学成分的量是不同的,淀粉主要含在胚乳中,胚中脂 肪含量最高,皮层主要含纤维素及灰分。胚芽中除脂肪外,蛋白质、灰分及可溶性糖含量也 较高,见表 5—2。 表 5-2 马齿型玉米各部分的化学组成 占子粒% 淀粉 蛋白质 脂肪 灰分 可溶性糖 胚芽 11.5 8.3 18.5 34.4 10.3 11.0 胚乳 82.3 86.6 8.6 0.86 0.31 0.61 种皮 0.8 5.3 9.7 3.8 1.7 1.5 果皮 5.3 7.3 3.5 0.98 0.07 0.34 3 玉米子粒的特征与淀粉生产工艺的关系 从玉米子粒中提取淀粉需要把子粒的各种化学组分进行有效地分离,以便最大程度地提 纯淀粉,并回收其他成分。湿磨是目前惟一有效的方法。 风干状态的玉米子粒,含水量在 15%左右,子粒坚硬,机械强度大,子粒内部各个结 构部分及各种化学组分紧密结合在一起,加工时要根据子粒的特点和各种化学组分相互结合 的状况采用适当的工艺方法进行分离

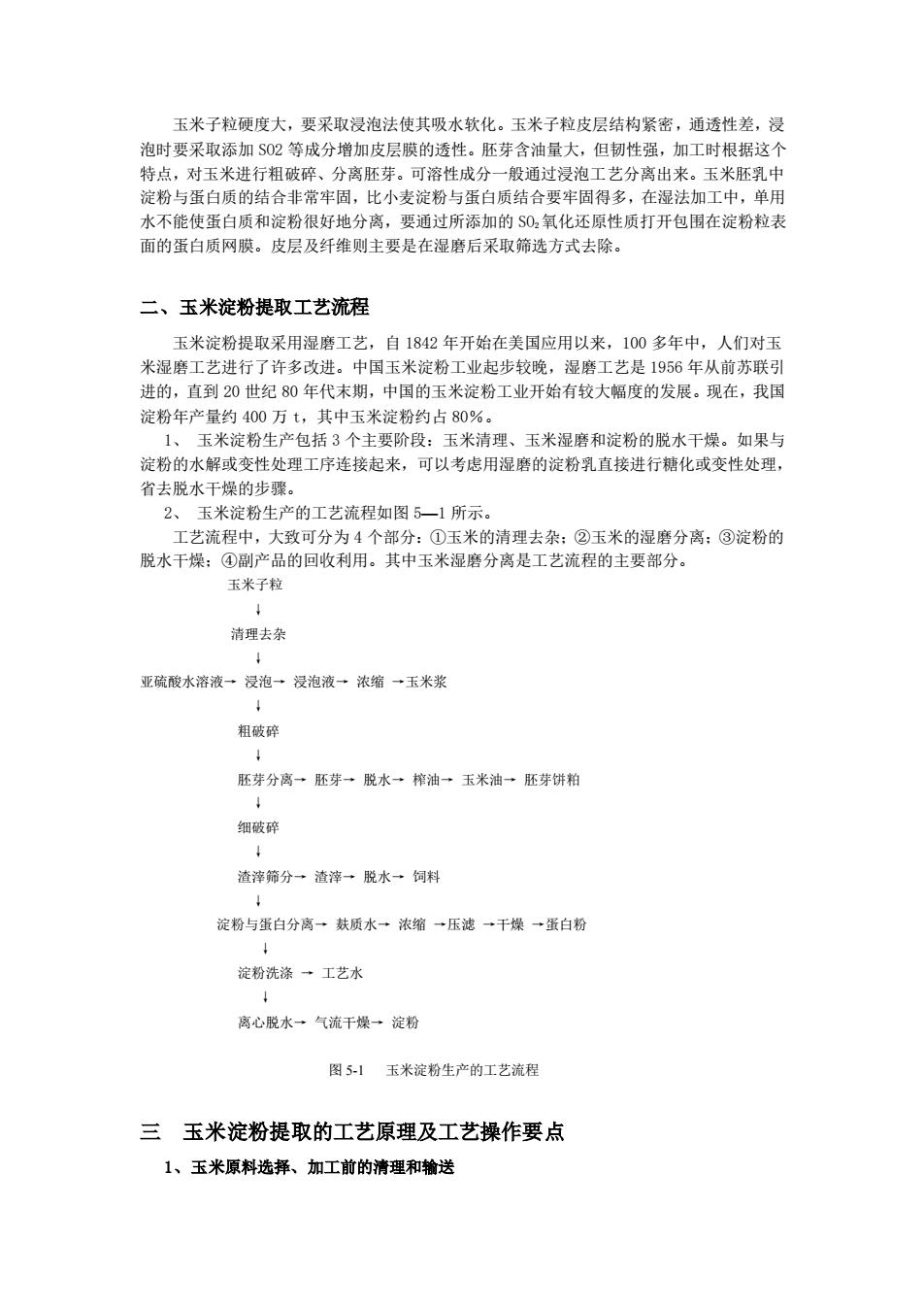

玉米子粒硬度大,要采取浸泡法使其吸水软化。玉米子粒皮层结构紧密,通透性差,浸 泡时要采取添加 SO2 等成分增加皮层膜的透性。胚芽含油量大,但韧性强,加工时根据这个 特点,对玉米进行粗破碎、分离胚芽。可溶性成分一般通过浸泡工艺分离出来。玉米胚乳中 淀粉与蛋白质的结合非常牢固,比小麦淀粉与蛋白质结合要牢固得多,在湿法加工中,单用 水不能使蛋白质和淀粉很好地分离,要通过所添加的 SO2 氧化还原性质打开包围在淀粉粒表 面的蛋白质网膜。皮层及纤维则主要是在湿磨后采取筛选方式去除。 二、玉米淀粉提取工艺流程 玉米淀粉提取采用湿磨工艺,自 1842 年开始在美国应用以来,100 多年中,人们对玉 米湿磨工艺进行了许多改进。中国玉米淀粉工业起步较晚,湿磨工艺是 1956 年从前苏联引 进的,直到 20 世纪 80 年代末期,中国的玉米淀粉工业开始有较大幅度的发展。现在,我国 淀粉年产量约 400 万 t,其中玉米淀粉约占 80%。 1、 玉米淀粉生产包括 3 个主要阶段:玉米清理、玉米湿磨和淀粉的脱水干燥。如果与 淀粉的水解或变性处理工序连接起来,可以考虑用湿磨的淀粉乳直接进行糖化或变性处理, 省去脱水干燥的步骤。 2、 玉米淀粉生产的工艺流程如图 5—1 所示。 工艺流程中,大致可分为 4 个部分:①玉米的清理去杂;②玉米的湿磨分离;③淀粉的 脱水干燥;④副产品的回收利用。其中玉米湿磨分离是工艺流程的主要部分。 玉米子粒 ↓ 清理去杂 ↓ 亚硫酸水溶液→ 浸泡→ 浸泡液→ 浓缩 →玉米浆 ↓ 粗破碎 ↓ 胚芽分离→ 胚芽→ 脱水→ 榨油→ 玉米油→ 胚芽饼粕 ↓ 细破碎 ↓ 渣滓筛分→ 渣滓→ 脱水→ 饲料 ↓ 淀粉与蛋白分离→ 麸质水→ 浓缩 →压滤 →干燥 →蛋白粉 ↓ 淀粉洗涤 → 工艺水 ↓ 离心脱水→ 气流干燥→ 淀粉 图 5-1 玉米淀粉生产的工艺流程 三 玉米淀粉提取的工艺原理及工艺操作要点 1、玉米原料选择、加工前的清理和输送

玉米子粒硬度大,要采取浸泡法使其吸水软化。玉米子粒皮层结构紧密,通透性差,浸 泡时要采取添加 SO2 等成分增加皮层膜的透性。胚芽含油量大,但韧性强,加工时根据这个 特点,对玉米进行粗破碎、分离胚芽。可溶性成分一般通过浸泡工艺分离出来。玉米胚乳中 淀粉与蛋白质的结合非常牢固,比小麦淀粉与蛋白质结合要牢固得多,在湿法加工中,单用 水不能使蛋白质和淀粉很好地分离,要通过所添加的 SO2 氧化还原性质打开包围在淀粉粒表 面的蛋白质网膜。皮层及纤维则主要是在湿磨后采取筛选方式去除。 二、玉米淀粉提取工艺流程 玉米淀粉提取采用湿磨工艺,自 1842 年开始在美国应用以来,100 多年中,人们对玉 米湿磨工艺进行了许多改进。中国玉米淀粉工业起步较晚,湿磨工艺是 1956 年从前苏联引 进的,直到 20 世纪 80 年代末期,中国的玉米淀粉工业开始有较大幅度的发展。现在,我国 淀粉年产量约 400 万 t,其中玉米淀粉约占 80%。 1、 玉米淀粉生产包括 3 个主要阶段:玉米清理、玉米湿磨和淀粉的脱水干燥。如果与 淀粉的水解或变性处理工序连接起来,可以考虑用湿磨的淀粉乳直接进行糖化或变性处理, 省去脱水干燥的步骤。 2、 玉米淀粉生产的工艺流程如图 5—1 所示。 工艺流程中,大致可分为 4 个部分:①玉米的清理去杂;②玉米的湿磨分离;③淀粉的 脱水干燥;④副产品的回收利用。其中玉米湿磨分离是工艺流程的主要部分。 玉米子粒 ↓ 清理去杂 ↓ 亚硫酸水溶液→ 浸泡→ 浸泡液→ 浓缩 →玉米浆 ↓ 粗破碎 ↓ 胚芽分离→ 胚芽→ 脱水→ 榨油→ 玉米油→ 胚芽饼粕 ↓ 细破碎 ↓ 渣滓筛分→ 渣滓→ 脱水→ 饲料 ↓ 淀粉与蛋白分离→ 麸质水→ 浓缩 →压滤 →干燥 →蛋白粉 ↓ 淀粉洗涤 → 工艺水 ↓ 离心脱水→ 气流干燥→ 淀粉 图 5-1 玉米淀粉生产的工艺流程 三 玉米淀粉提取的工艺原理及工艺操作要点 1、玉米原料选择、加工前的清理和输送

a 生产淀粉要求玉米要充分成熟,含水量符合标准,储存条件适宜,储存期较短, 未经热风干燥处理,具有较高的发芽率。因为子粒饱满、充分成熟的玉米是保证淀粉得率的 基础。含水量过高的子粒容易变质。未成熟的和过干的玉米子粒加工时会遇到困难,影响技 术经济指标。发芽率过低的玉米和经热风干燥过的玉米子粒中淀粉老化程度高,蛋白质成为 硬性凝酸不易与淀粉分离,会给淀粉的得率和质量带来不利的影响。 b 玉米在收获、脱粒及运输、储藏的过程中,不可避免的要混进各种杂质,如穗轴 碎块、格荛、土块、石子、其他植物种子以及瘦瘪、霉变的子粒,还有昆虫粪便、虫尸以及 金属杂质等,子粒表面还附有灰尘及附着物。这些杂质在进入浸泡工艺之前必须清理干净, 否则会给后面的工序带来麻烦,增加淀粉中的灰分,降低淀粉的质量。石子、金属杂质会严 重损坏机器设备。 C 玉米的清理主要用风选、筛选、密度去石、磁选等方法,其除杂方法的原理与小 麦、水稻的清理相同,所用设备包括谷物清理振动筛、密度去石机、马蹄型磁铁等(可参见 第 2 章)。振动筛的筛面及密度去石机鱼鳞孔筛面的筛孔按玉米子粒的形状及尺寸配置。 d 清理后的玉米送至浸泡罐进行浸泡,一般多采用水力输送法,水通过提升机把 玉米送至罐顶上的淌筛之后与玉米分离再流回开始输送的地方,重新输送玉米,循环使用。 这一输送过程也起到了清洗玉米表面灰尘的作用。在输送过程中,注意定时排掉含有泥沙的 污水,补充新水,保证进罐玉米的洁净。 2、玉米的湿磨分离 从玉米的浸泡到玉米淀粉的洗涤整个过程都属玉米湿磨阶段,在这个阶段中,玉米子粒的各 个部分及化学组成实现了分离,得到湿淀粉浆液及浸泡液、胚芽、麸质水、湿渣滓等。 A 玉米的浸泡 玉米的浸泡是湿磨的第一环节。浸泡的效果如何,影响到后面的各个工序,以至影响到 淀粉的得率和质量。 (1) 玉米浸泡工艺:机理和作用 一般情况下,将玉米子粒浸泡在含有 O.2%~O.3% 浓度的亚硫酸水中,在 48~55℃的温度下,保持 60~72 h,即完成浸泡操作。 (2)浸泡作用: 在浸泡过程中亚硫酸水可以通过玉米子粒的基部及表皮进入子粒内部,使包围在淀粉 粒外面的蛋白质分子解聚,角质型胚乳中的蛋白质失去自己的结晶型结构,亚硫酸氢盐离子 与玉米蛋白质的二硫键起反应,从而降低蛋白质的分子质量,增强其水溶性和亲水性,使淀 粉颗粒容易从包围在外围的蛋白质问质中释放出来。 亚硫酸作用于皮层,增加其透性,可加速子粒中可溶性物质向浸泡液中渗透。 亚硫酸可钝化胚芽,使之在浸泡过程中不萌发。因为胚芽的萌发会使淀粉酶活化,使淀 粉水解,对淀粉提取不利。 亚硫酸具有防腐作用,它能抑制霉菌、腐败菌及其他杂菌的生命活力,从而抑制玉米在 浸泡过程中发酵。 亚硫酸可在一定程度上引起乳酸发酵形成乳酸,一定含量的乳酸有利于玉米的浸泡作 用。 经过浸泡可起到降低玉米子粒的机械强度,有利于粗破碎使胚乳与胚芽分离。 经过浸泡,玉米中 7%~10%的干物质转移到浸泡水中,其中无机盐类可转移 70%左右; 可溶性碳水化合物可转移 42%左右;可溶性蛋白质可转移 16%左右。淀粉、脂肪、纤维素、 戊聚糖的绝对量基本不变。转移到浸泡水中的干物质有一半是从胚芽中浸出去的。浸泡好的 玉米含水量应达到 40 %以上。 (3) 浸泡方法

a 生产淀粉要求玉米要充分成熟,含水量符合标准,储存条件适宜,储存期较短, 未经热风干燥处理,具有较高的发芽率。因为子粒饱满、充分成熟的玉米是保证淀粉得率的 基础。含水量过高的子粒容易变质。未成熟的和过干的玉米子粒加工时会遇到困难,影响技 术经济指标。发芽率过低的玉米和经热风干燥过的玉米子粒中淀粉老化程度高,蛋白质成为 硬性凝酸不易与淀粉分离,会给淀粉的得率和质量带来不利的影响。 b 玉米在收获、脱粒及运输、储藏的过程中,不可避免的要混进各种杂质,如穗轴 碎块、格荛、土块、石子、其他植物种子以及瘦瘪、霉变的子粒,还有昆虫粪便、虫尸以及 金属杂质等,子粒表面还附有灰尘及附着物。这些杂质在进入浸泡工艺之前必须清理干净, 否则会给后面的工序带来麻烦,增加淀粉中的灰分,降低淀粉的质量。石子、金属杂质会严 重损坏机器设备。 C 玉米的清理主要用风选、筛选、密度去石、磁选等方法,其除杂方法的原理与小 麦、水稻的清理相同,所用设备包括谷物清理振动筛、密度去石机、马蹄型磁铁等(可参见 第 2 章)。振动筛的筛面及密度去石机鱼鳞孔筛面的筛孔按玉米子粒的形状及尺寸配置。 d 清理后的玉米送至浸泡罐进行浸泡,一般多采用水力输送法,水通过提升机把 玉米送至罐顶上的淌筛之后与玉米分离再流回开始输送的地方,重新输送玉米,循环使用。 这一输送过程也起到了清洗玉米表面灰尘的作用。在输送过程中,注意定时排掉含有泥沙的 污水,补充新水,保证进罐玉米的洁净。 2、玉米的湿磨分离 从玉米的浸泡到玉米淀粉的洗涤整个过程都属玉米湿磨阶段,在这个阶段中,玉米子粒的各 个部分及化学组成实现了分离,得到湿淀粉浆液及浸泡液、胚芽、麸质水、湿渣滓等。 A 玉米的浸泡 玉米的浸泡是湿磨的第一环节。浸泡的效果如何,影响到后面的各个工序,以至影响到 淀粉的得率和质量。 (1) 玉米浸泡工艺:机理和作用 一般情况下,将玉米子粒浸泡在含有 O.2%~O.3% 浓度的亚硫酸水中,在 48~55℃的温度下,保持 60~72 h,即完成浸泡操作。 (2)浸泡作用: 在浸泡过程中亚硫酸水可以通过玉米子粒的基部及表皮进入子粒内部,使包围在淀粉 粒外面的蛋白质分子解聚,角质型胚乳中的蛋白质失去自己的结晶型结构,亚硫酸氢盐离子 与玉米蛋白质的二硫键起反应,从而降低蛋白质的分子质量,增强其水溶性和亲水性,使淀 粉颗粒容易从包围在外围的蛋白质问质中释放出来。 亚硫酸作用于皮层,增加其透性,可加速子粒中可溶性物质向浸泡液中渗透。 亚硫酸可钝化胚芽,使之在浸泡过程中不萌发。因为胚芽的萌发会使淀粉酶活化,使淀 粉水解,对淀粉提取不利。 亚硫酸具有防腐作用,它能抑制霉菌、腐败菌及其他杂菌的生命活力,从而抑制玉米在 浸泡过程中发酵。 亚硫酸可在一定程度上引起乳酸发酵形成乳酸,一定含量的乳酸有利于玉米的浸泡作 用。 经过浸泡可起到降低玉米子粒的机械强度,有利于粗破碎使胚乳与胚芽分离。 经过浸泡,玉米中 7%~10%的干物质转移到浸泡水中,其中无机盐类可转移 70%左右; 可溶性碳水化合物可转移 42%左右;可溶性蛋白质可转移 16%左右。淀粉、脂肪、纤维素、 戊聚糖的绝对量基本不变。转移到浸泡水中的干物质有一半是从胚芽中浸出去的。浸泡好的 玉米含水量应达到 40 %以上。 (3) 浸泡方法

玉米浸泡的工艺有 3 种,即静止浸泡法、逆流浸泡法和连续浸泡法。 静止浸泡法是在独立的浸泡罐中完成浸泡过程,玉米中的可溶性物质浸出少,达不到要 求,现已淘汰。 , 逆流浸泡法是国际上通用的方法,该工艺是将多个浸泡罐通过管路串联起来,组成浸泡 罐组。各个罐的装料,卸料时间依次排开,使每个罐的玉米浸泡时间都不相同。在这种情况 下,通过泵的作用,使浸泡液沿着装玉米相反的方向流动,使最新装罐的玉米,用已经浸泡 过玉米的浸泡液浸泡,而浸泡过较长时间的玉米再注入新的亚硫酸水溶液,从而增加浸泡液 与玉米子粒中可溶性成分的浓度差,提高浸泡效率。 浸泡水中干物质的浓度是沿着顺时针方向提高的,而玉米粒中可容性物质含量及单位时 间浸泡程度则是按逆时针方向降低,这种方法叫逆流扩散法。 连续浸泡是从串联罐组的一个方向装入玉米,通过升液器装置使玉米从一个罐向另一个 罐转移,而浸泡液则逆着玉米转移的方向流动,工艺效果很好,但工艺操作难度比较大。 (4)亚硫酸水溶液的制备 浸泡玉米用的亚硫酸水溶液是通过硫磺燃烧炉,使硫磺燃烧 产生的 SO2 气体与吸收塔喷淋的水流结合发生反应形成亚硫酸水溶液,经浓度调整后,进入 浸泡罐。 B 玉米的粗破碎与胚芽分离 (1)胚芽分离的工艺原理 玉米的浸泡为胚芽分离提供了条件,因为经浸泡、软化的玉 米容易破碎,胚芽吸水后仍保持很强的韧性,只有将子粒破碎,胚芽才能暴露出来,并与胚 乳分离。所以玉米的粗破碎是胚芽分离的条件,而粗破碎过程保持胚芽完整,是浸泡的结果。 破碎后的浆料中,胚乳碎块与胚芽的密度不同,胚芽的相对密度小于胚乳碎粒,在一定浓度 的浆液中处于漂浮状态,而胚乳碎粒则下沉,可利用旋液分离器进行分离。 (2)玉米的粗破碎粗破碎就是利用齿磨将浸泡的玉米破成要求大小的碎粒。一般经过两 次粗破碎,第一次破碎可将玉米破成 4~6 瓣,经第一次胚芽分离后,再进一步破碎成 8~ 12 瓣,将其中的胚芽再次分离。 进入破碎机的物料,固液相之比应为 1:3,以保证破碎要求,如果含液相过多,通过 破碎机速度快,达不到破碎效果。如果固相过多,会因稠度过大,而导致过度破碎,使胚芽 受到破坏。 (3)胚芽的分离从破碎的玉米浆料中分离胚芽通用的设备是旋液分离器水和破碎玉米的 混合物在一定的压力下经进料管进入旋液分离器。破碎玉米的较重颗粒浆料做旋转运动,并 在离心力的作用下抛向设备的内壁,沿着内壁移向底部出口喷嘴。胚芽和玉米皮 壳密度小,被集中于设备的中心部位经过顶部喷嘴排出旋液分离器。 在分离阶段,进入旋液分离器的浆料中淀粉乳浓度很重要,第一次分离应保持 11%~ 13%,第二次分离应保持 13%~15%。 粗破碎及胚芽分离过程中,大约有 25%的淀粉破碎形成淀粉乳,经筛分后与细磨碎的 淀粉乳汇合。 分离出来的胚芽经漂洗,进入副产品处理工序。 C 浆料的细磨碎 经过破碎和分离胚芽之后,由淀粉粒、麸质、皮层和含有大量淀粉的胚乳碎粒等组成破 碎浆料。在浆料中大部分淀粉与蛋白质、纤维等仍是结合状态,要经过离心式冲击磨进行精 细磨碎。 这步操作的主要工艺任务是最大限度地释放出与蛋白质和纤维素相结合的淀粉,为以后 这些组分的分离创造良好的条件

玉米浸泡的工艺有 3 种,即静止浸泡法、逆流浸泡法和连续浸泡法。 静止浸泡法是在独立的浸泡罐中完成浸泡过程,玉米中的可溶性物质浸出少,达不到要 求,现已淘汰。 , 逆流浸泡法是国际上通用的方法,该工艺是将多个浸泡罐通过管路串联起来,组成浸泡 罐组。各个罐的装料,卸料时间依次排开,使每个罐的玉米浸泡时间都不相同。在这种情况 下,通过泵的作用,使浸泡液沿着装玉米相反的方向流动,使最新装罐的玉米,用已经浸泡 过玉米的浸泡液浸泡,而浸泡过较长时间的玉米再注入新的亚硫酸水溶液,从而增加浸泡液 与玉米子粒中可溶性成分的浓度差,提高浸泡效率。 浸泡水中干物质的浓度是沿着顺时针方向提高的,而玉米粒中可容性物质含量及单位时 间浸泡程度则是按逆时针方向降低,这种方法叫逆流扩散法。 连续浸泡是从串联罐组的一个方向装入玉米,通过升液器装置使玉米从一个罐向另一个 罐转移,而浸泡液则逆着玉米转移的方向流动,工艺效果很好,但工艺操作难度比较大。 (4)亚硫酸水溶液的制备 浸泡玉米用的亚硫酸水溶液是通过硫磺燃烧炉,使硫磺燃烧 产生的 SO2 气体与吸收塔喷淋的水流结合发生反应形成亚硫酸水溶液,经浓度调整后,进入 浸泡罐。 B 玉米的粗破碎与胚芽分离 (1)胚芽分离的工艺原理 玉米的浸泡为胚芽分离提供了条件,因为经浸泡、软化的玉 米容易破碎,胚芽吸水后仍保持很强的韧性,只有将子粒破碎,胚芽才能暴露出来,并与胚 乳分离。所以玉米的粗破碎是胚芽分离的条件,而粗破碎过程保持胚芽完整,是浸泡的结果。 破碎后的浆料中,胚乳碎块与胚芽的密度不同,胚芽的相对密度小于胚乳碎粒,在一定浓度 的浆液中处于漂浮状态,而胚乳碎粒则下沉,可利用旋液分离器进行分离。 (2)玉米的粗破碎粗破碎就是利用齿磨将浸泡的玉米破成要求大小的碎粒。一般经过两 次粗破碎,第一次破碎可将玉米破成 4~6 瓣,经第一次胚芽分离后,再进一步破碎成 8~ 12 瓣,将其中的胚芽再次分离。 进入破碎机的物料,固液相之比应为 1:3,以保证破碎要求,如果含液相过多,通过 破碎机速度快,达不到破碎效果。如果固相过多,会因稠度过大,而导致过度破碎,使胚芽 受到破坏。 (3)胚芽的分离从破碎的玉米浆料中分离胚芽通用的设备是旋液分离器水和破碎玉米的 混合物在一定的压力下经进料管进入旋液分离器。破碎玉米的较重颗粒浆料做旋转运动,并 在离心力的作用下抛向设备的内壁,沿着内壁移向底部出口喷嘴。胚芽和玉米皮 壳密度小,被集中于设备的中心部位经过顶部喷嘴排出旋液分离器。 在分离阶段,进入旋液分离器的浆料中淀粉乳浓度很重要,第一次分离应保持 11%~ 13%,第二次分离应保持 13%~15%。 粗破碎及胚芽分离过程中,大约有 25%的淀粉破碎形成淀粉乳,经筛分后与细磨碎的 淀粉乳汇合。 分离出来的胚芽经漂洗,进入副产品处理工序。 C 浆料的细磨碎 经过破碎和分离胚芽之后,由淀粉粒、麸质、皮层和含有大量淀粉的胚乳碎粒等组成破 碎浆料。在浆料中大部分淀粉与蛋白质、纤维等仍是结合状态,要经过离心式冲击磨进行精 细磨碎。 这步操作的主要工艺任务是最大限度地释放出与蛋白质和纤维素相结合的淀粉,为以后 这些组分的分离创造良好的条件

磨碎机的主要工作构件是两个带有冲击部件(凸器)的转子,这些凸齿都分布在同心的圆 周上,随着由中心向边缘的冲击,每后面一排的各冲击磨齿之间的间距逐渐缩小,以防没有 经过凸齿捣碎的胚乳通过, 物料进入冲击磨,玉米碎粒经过强力的冲击,使玉米淀粉释放出来,而这种冲击作用, 可以使玉米皮层及纤维质部分保持相对完整,减少细渣的形成。 为了达到磨碎效果,要遵守下列工艺规程,进入磨碎的浆料应具有 30~35℃的温度, 稠度 120~220 g/L。用符合标准的冲击磨,可经一次磨碎,达到所要求的磨碎效果。其他 各种磨碎机,经一次研磨往往达不到磨碎效果,要经过多次研磨。 D 纤维分离 细磨浆料中以皮层为主的纤维成分是通过曲筛逆流筛洗工艺从淀粉和蛋白质乳液中被 分离出去。曲筛又叫 1200 压力曲筛,筛面呈圆弧形,筛孔 50 pm,浆料冲击到筛面上的压力 要达到 2.1~2.8 kg/cm。,筛面宽度为 61 cm,由 6 或 7 个曲筛组成筛洗流程,细磨后 的浆料首先进入第一道曲筛,通过筛面的淀粉与蛋白质混合的乳液进入下一道工序。而筛出 的皮渣还裹带部分淀粉,要经稀释后进入第二道曲筛,而稀释皮渣的正是第二道曲筛的筛下 物,第二道曲筛的筛上物再经稀释后送人第三道曲筛,稀释第二道曲筛筛出的皮渣用的又是 第三道曲筛的筛下物,以此类推。最后一道曲筛的筛上物皮渣则引入清水洗涤,洗涤水依次 逆流,通过各道曲筛。最后一道筛的筛上物皮渣纤维被洗涤干净,淀粉及蛋白质最大限度地 被分离进入下一道工序。曲筛逆流筛洗流程的优点是淀粉与蛋白质能量大限度地分离 回收,同时节省大量的洗渣水。分离出来的纤维经挤压干燥作为饲料。 E 麸质分离 通过曲筛逆流筛洗流程的第一道曲筛的乳液中的干物质是淀粉、蛋白质和少量可溶性成 分的混合物,干物质中有 5%~6%的蛋白质,前面已经提到,经过浸泡过程中 S02 的作用, 蛋白质与淀粉已基本游离开来,利用离心机可以使淀粉与蛋白质分离。在分离过程中,淀粉 乳的 pH 值应调到 3.8~4.2,稠度应调到 0.9~2.6g/L,温度在 49~54℃,最高不要 超过 57℃。 离心机分离的原理是蛋白质的相对密度小于淀粉,在离心力的作用下形成清液与淀粉分 离,麸质水和淀粉乳分别从离心机的溢流和底流喷嘴中排出。一次分离不彻底,还可将第一 次分离的底流再经另一台离。心机分离。分离出来的麸质(蛋白质)浆液,经浓缩干燥制成蛋 白粉。 F 淀粉的清洗 分离出蛋白质的淀粉悬浮液含干物质含量为 33%~35%,其中还含有 0·2%~O·3% 的可溶性物质,这部分可溶性物质的存在,对淀粉质量有影响,特别是对于加工糖浆或葡萄 糖来说,可溶性物质含量高,对工艺过程不利,严重影响糖浆和葡萄糖的产品质量。 为了排除可溶性物质,降低淀粉悬浮液的酸度和提高悬浮液的浓度,可利用真空过滤器 或螺旋离心机进行洗涤,也可采用多级旋流分离器进行逆流清洗,清洗时的水温应控制在 49~52℃。 经过上述 6 道工序,完成了玉米的湿磨分离的过程,分离出了各种副产品,得到了纯净 的淀粉乳悬浮液。如果连续生产淀粉糖等进一步转化的产品,可以在淀粉悬浮液的基础上进 一步转入糖化等下道工序,而要想获得商品淀粉,则必须进行脱水干燥。 3 淀粉的脱水干燥 湿淀粉不耐储存,特别是在高温条件下会迅速变质。从上述湿法工艺流程中分离得到的 含量为 36%~38 %的淀粉乳要立即输送至干燥车间。淀粉脱水要相继用两种方法:机械脱 水和加热干燥。 a 淀粉的机械脱水

磨碎机的主要工作构件是两个带有冲击部件(凸器)的转子,这些凸齿都分布在同心的圆 周上,随着由中心向边缘的冲击,每后面一排的各冲击磨齿之间的间距逐渐缩小,以防没有 经过凸齿捣碎的胚乳通过, 物料进入冲击磨,玉米碎粒经过强力的冲击,使玉米淀粉释放出来,而这种冲击作用, 可以使玉米皮层及纤维质部分保持相对完整,减少细渣的形成。 为了达到磨碎效果,要遵守下列工艺规程,进入磨碎的浆料应具有 30~35℃的温度, 稠度 120~220 g/L。用符合标准的冲击磨,可经一次磨碎,达到所要求的磨碎效果。其他 各种磨碎机,经一次研磨往往达不到磨碎效果,要经过多次研磨。 D 纤维分离 细磨浆料中以皮层为主的纤维成分是通过曲筛逆流筛洗工艺从淀粉和蛋白质乳液中被 分离出去。曲筛又叫 1200 压力曲筛,筛面呈圆弧形,筛孔 50 pm,浆料冲击到筛面上的压力 要达到 2.1~2.8 kg/cm。,筛面宽度为 61 cm,由 6 或 7 个曲筛组成筛洗流程,细磨后 的浆料首先进入第一道曲筛,通过筛面的淀粉与蛋白质混合的乳液进入下一道工序。而筛出 的皮渣还裹带部分淀粉,要经稀释后进入第二道曲筛,而稀释皮渣的正是第二道曲筛的筛下 物,第二道曲筛的筛上物再经稀释后送人第三道曲筛,稀释第二道曲筛筛出的皮渣用的又是 第三道曲筛的筛下物,以此类推。最后一道曲筛的筛上物皮渣则引入清水洗涤,洗涤水依次 逆流,通过各道曲筛。最后一道筛的筛上物皮渣纤维被洗涤干净,淀粉及蛋白质最大限度地 被分离进入下一道工序。曲筛逆流筛洗流程的优点是淀粉与蛋白质能量大限度地分离 回收,同时节省大量的洗渣水。分离出来的纤维经挤压干燥作为饲料。 E 麸质分离 通过曲筛逆流筛洗流程的第一道曲筛的乳液中的干物质是淀粉、蛋白质和少量可溶性成 分的混合物,干物质中有 5%~6%的蛋白质,前面已经提到,经过浸泡过程中 S02 的作用, 蛋白质与淀粉已基本游离开来,利用离心机可以使淀粉与蛋白质分离。在分离过程中,淀粉 乳的 pH 值应调到 3.8~4.2,稠度应调到 0.9~2.6g/L,温度在 49~54℃,最高不要 超过 57℃。 离心机分离的原理是蛋白质的相对密度小于淀粉,在离心力的作用下形成清液与淀粉分 离,麸质水和淀粉乳分别从离心机的溢流和底流喷嘴中排出。一次分离不彻底,还可将第一 次分离的底流再经另一台离。心机分离。分离出来的麸质(蛋白质)浆液,经浓缩干燥制成蛋 白粉。 F 淀粉的清洗 分离出蛋白质的淀粉悬浮液含干物质含量为 33%~35%,其中还含有 0·2%~O·3% 的可溶性物质,这部分可溶性物质的存在,对淀粉质量有影响,特别是对于加工糖浆或葡萄 糖来说,可溶性物质含量高,对工艺过程不利,严重影响糖浆和葡萄糖的产品质量。 为了排除可溶性物质,降低淀粉悬浮液的酸度和提高悬浮液的浓度,可利用真空过滤器 或螺旋离心机进行洗涤,也可采用多级旋流分离器进行逆流清洗,清洗时的水温应控制在 49~52℃。 经过上述 6 道工序,完成了玉米的湿磨分离的过程,分离出了各种副产品,得到了纯净 的淀粉乳悬浮液。如果连续生产淀粉糖等进一步转化的产品,可以在淀粉悬浮液的基础上进 一步转入糖化等下道工序,而要想获得商品淀粉,则必须进行脱水干燥。 3 淀粉的脱水干燥 湿淀粉不耐储存,特别是在高温条件下会迅速变质。从上述湿法工艺流程中分离得到的 含量为 36%~38 %的淀粉乳要立即输送至干燥车间。淀粉脱水要相继用两种方法:机械脱 水和加热干燥。 a 淀粉的机械脱水

机械脱水对于含水量在 60%以上的悬浮液来说是比较经济和实用的方法,脱水效率是 加热于燥的 3 倍。因此,要尽可能地用机械方法从淀粉乳中排除更多的水分。玉米淀粉乳的 机械脱水一般选用离心式过滤机。自动的卧式离心过滤机是间歇操作的机械,在完成间歇操 作时投有停顿。装料、离心分离及卸除淀粉可以连续进行。过滤筛网一般选用 120 目金属网, 筛网借助金属板条和环固定在转子里。 淀粉的机械脱水也可采用真空过滤机进行。 淀粉的机械脱水虽然效率高,但达不到淀粉干燥的最终目的,离心过滤机只能使淀粉含 水量达到_34 %左右。真空过滤机脱水只能达到 40%~42%的含水量。而商品淀粉要干燥 到 12%~14%的含水量,必须在机械脱水的基础上,再进一步采用加热干燥法。 b 加热干燥 淀粉在经过机械脱水后,还含有 36%~38%的水分,这些水分均匀地分布在淀粉各部 分之中。为了蒸发出淀粉中的水分,必须供给对于提高淀粉颗粒内水分的温度所需要的热。 要迅速干燥淀粉,同时又要保证淀粉在加热时保持其天然淀粉的性质不变,主要采用气 流干燥法。 气流干燥法是松散的湿淀粉与经过清净的热空气混合,在运动的过程中,使淀粉迅速脱 水的过程。经过净化的空气一般被加热至 120~140℃作为热的载体,这时利用了空气从被 干燥的淀粉中吸收水分的能力。在淀粉干燥的过程中,热空气与被干燥介质之间进行热交换, 即淀粉及所含的水分被加热,热空气被冷却;淀粉粒表面的水分由于从空气中得到的热量而 蒸发,这时淀粉的水分下降;水分由淀粉粒中心向表面转移。空气的温度降低,淀粉被加热, 淀粉中的水分蒸发出来。采用气流干燥法,由于湿淀粉粒在热空气中呈悬浮状态,受热时间 短,仅 3~5 s,而且,120~140℃的热空气温度为淀粉中的水分汽化所降低。所以淀粉既 能迅速脱水,同时又保证了天然性质不变。 淀粉干燥按下列顺序工作:离心脱水机卸出的湿淀粉进入供料器,再由螺旋输送器按所 需数量送入疏松器。在疏松器内进入淀粉的同时,送人热空气,这种热空气是预先经过净化, 并在加热器内加热至 140℃。由于风机在干燥机的空气管路中造成真空状态,使空气进入疏 松器。疏松器的旋转转子把进入的淀粉再粉碎成极小的粒子,使其与空气强烈搅和。形成的 淀粉空气混合物在真空状态下在干燥器的管线中移动,经干燥管进人旋风分离器,淀粉在这 样的运动过程中变干。在旋风分离器中混合物分为干淀粉和废气。旋风分离器中沉降的淀粉 沿着器壁慢慢掉下来,并经由螺旋输送器排至筛分设备,从而得到含水量为 12%~14%的 纯净、粉末状淀粉。 第三节、变性淀粉生产 一、变性淀粉的基本概念 1、含义: 在淀粉所具有的固有特性的基础上,为改善淀粉的性能和扩大应用范围,利 用物理、化学或酶法处理,改变淀粉的天然性质,增加其某些功能性或引进新的特性,使其 更适合于一定应用的要求。这种经过 2 次加工,改变了性质的产品统称为变性淀粉。 2、变性的目的: ①为了适应各种工业应用的要求。如高温技术(罐头杀菌)要求淀粉高温黏度稳定性好, 冷冻食品要求淀粉冻融稳定性好,果冻食品要求透明性好、成膜性好等。 ②为了开辟淀粉的新用途,扩大应用范围。如纺织上使用淀粉;羟乙基淀粉、羟丙基淀 粉代替血浆;高交联淀粉代替外科手套用滑石粉等。 以上绝大部分新应用是天然淀粉所不能满足或不能同时满足的,因此要变性,且变性目

机械脱水对于含水量在 60%以上的悬浮液来说是比较经济和实用的方法,脱水效率是 加热于燥的 3 倍。因此,要尽可能地用机械方法从淀粉乳中排除更多的水分。玉米淀粉乳的 机械脱水一般选用离心式过滤机。自动的卧式离心过滤机是间歇操作的机械,在完成间歇操 作时投有停顿。装料、离心分离及卸除淀粉可以连续进行。过滤筛网一般选用 120 目金属网, 筛网借助金属板条和环固定在转子里。 淀粉的机械脱水也可采用真空过滤机进行。 淀粉的机械脱水虽然效率高,但达不到淀粉干燥的最终目的,离心过滤机只能使淀粉含 水量达到_34 %左右。真空过滤机脱水只能达到 40%~42%的含水量。而商品淀粉要干燥 到 12%~14%的含水量,必须在机械脱水的基础上,再进一步采用加热干燥法。 b 加热干燥 淀粉在经过机械脱水后,还含有 36%~38%的水分,这些水分均匀地分布在淀粉各部 分之中。为了蒸发出淀粉中的水分,必须供给对于提高淀粉颗粒内水分的温度所需要的热。 要迅速干燥淀粉,同时又要保证淀粉在加热时保持其天然淀粉的性质不变,主要采用气 流干燥法。 气流干燥法是松散的湿淀粉与经过清净的热空气混合,在运动的过程中,使淀粉迅速脱 水的过程。经过净化的空气一般被加热至 120~140℃作为热的载体,这时利用了空气从被 干燥的淀粉中吸收水分的能力。在淀粉干燥的过程中,热空气与被干燥介质之间进行热交换, 即淀粉及所含的水分被加热,热空气被冷却;淀粉粒表面的水分由于从空气中得到的热量而 蒸发,这时淀粉的水分下降;水分由淀粉粒中心向表面转移。空气的温度降低,淀粉被加热, 淀粉中的水分蒸发出来。采用气流干燥法,由于湿淀粉粒在热空气中呈悬浮状态,受热时间 短,仅 3~5 s,而且,120~140℃的热空气温度为淀粉中的水分汽化所降低。所以淀粉既 能迅速脱水,同时又保证了天然性质不变。 淀粉干燥按下列顺序工作:离心脱水机卸出的湿淀粉进入供料器,再由螺旋输送器按所 需数量送入疏松器。在疏松器内进入淀粉的同时,送人热空气,这种热空气是预先经过净化, 并在加热器内加热至 140℃。由于风机在干燥机的空气管路中造成真空状态,使空气进入疏 松器。疏松器的旋转转子把进入的淀粉再粉碎成极小的粒子,使其与空气强烈搅和。形成的 淀粉空气混合物在真空状态下在干燥器的管线中移动,经干燥管进人旋风分离器,淀粉在这 样的运动过程中变干。在旋风分离器中混合物分为干淀粉和废气。旋风分离器中沉降的淀粉 沿着器壁慢慢掉下来,并经由螺旋输送器排至筛分设备,从而得到含水量为 12%~14%的 纯净、粉末状淀粉。 第三节、变性淀粉生产 一、变性淀粉的基本概念 1、含义: 在淀粉所具有的固有特性的基础上,为改善淀粉的性能和扩大应用范围,利 用物理、化学或酶法处理,改变淀粉的天然性质,增加其某些功能性或引进新的特性,使其 更适合于一定应用的要求。这种经过 2 次加工,改变了性质的产品统称为变性淀粉。 2、变性的目的: ①为了适应各种工业应用的要求。如高温技术(罐头杀菌)要求淀粉高温黏度稳定性好, 冷冻食品要求淀粉冻融稳定性好,果冻食品要求透明性好、成膜性好等。 ②为了开辟淀粉的新用途,扩大应用范围。如纺织上使用淀粉;羟乙基淀粉、羟丙基淀 粉代替血浆;高交联淀粉代替外科手套用滑石粉等。 以上绝大部分新应用是天然淀粉所不能满足或不能同时满足的,因此要变性,且变性目

的主要是改变糊的性质,如糊化温度、热黏度及其稳定性、冻融稳定性、凝胶力、成膜性、 透明性等。 二、变性淀粉的分类 目前,变性淀粉的品种、规格达 2 OOO 多种,变性淀粉的分类一般是根据处理方式来进 行。 (1)物理变性预糊化(a 一化)淀粉,r 射线、超高频辐射处理淀粉,机械研磨处理淀粉, 湿热处理淀粉等。 (2)化学变性 用各种化学试剂处理得到的变性淀粉。其中有 2 大类:一类是使淀粉分 子质量下降,如酸解淀粉、氧化淀粉、焙烤糊精等;另一类是使淀粉分子质量增加,如交联 淀粉、酯化淀粉、醚化淀粉、接枝淀粉等。 (3)酶法变性(生物改性)各种酶处理淀粉,如α一环状糊精、β一环状糊精、r 一环状 糊精、麦芽糊精、直链淀粉等。 (4)复合变性采用两种以上处理方法得到的变性淀粉,如氧化交联淀粉、交联酯化淀粉 等。采用复合变性得到的变性淀粉具有两种变性淀粉的各自优点。 另外,变性淀粉还可按生产工艺路线进行分类,有干法(如磷酸酯淀粉、酸解淀粉、阳 离子淀粉、氨基甲酸酯淀粉等)、湿法、有机溶剂法(如羧基淀粉制备一般采用乙醇作溶剂)、 挤压法和滚筒干燥法(如以天然淀粉或变性淀粉为原料生产预糊化淀粉)等。 三、变性条件 (1)浓度 干法生产一般水分控制在 5 %~25%范围内;湿法生产淀粉乳含量一般为 35%~40%(干基)。 (2)温度按淀粉的品种以及变性要求不同而不同,一般为 20~60℃,反应温度一般低于 淀粉的糊化温度(糊精、酶法除外)。 (3)pH 值除酸水解外,pH 值控制在 7~12 范围。pH 值的调节,酸一般采用稀 HCl 或稀 H2SO4;碱一般采用 3 %NaOH 或 Na2CO3 或 Ca(OH)2。 在反应过程中为避免 O2 对淀粉产生的降解作用,可考虑通入 N2。 (4)试剂用量取决于取代度(DS)要求和残留量等卫生指标。 不同试剂用量可生产不同取代度(DS 表示衍生物的酯化、醚化的程度,所指的是每个 葡萄糖基中被取代的羟基的平均值。)的系列产品,食品用变性淀粉对试剂用量及残留物质 有具体要求。 (5)反应介质 一般生产低取代度的产品采用水作为反应介质,成本低; 高取代度的产品采用有机溶剂作为反应介质,但成本高。另外可添加少量盐(如 NaCI、 Na2SO4 等),其作用主要为:避免淀粉糊化;避免试剂分解,如 POCl2;遇水分解,加入 NaCl 可避免其在水中分解;盐可以破坏水化层,使试剂容易进去,从而提高反应效率。 (6)产品提纯 干法改性,一般不提纯,但用于食品的产品必须经过洗涤,使产品中残 留试剂符合食品卫生质量指标;湿法改性,根据产品质量要求,反应完毕用水或溶剂洗涤 2 或 3 次。 (7)干燥脱水后的淀粉水分含量一般在 40 %左右,高水分含量的淀粉不便于储藏和运输, 因此在它们作为最终产品之前必须进行干燥,使水分含量降到安全水分以下。目前一般工业 生产采用气流干燥,一些中小型工厂也有采用烘房干燥或带式干燥机干燥

的主要是改变糊的性质,如糊化温度、热黏度及其稳定性、冻融稳定性、凝胶力、成膜性、 透明性等。 二、变性淀粉的分类 目前,变性淀粉的品种、规格达 2 OOO 多种,变性淀粉的分类一般是根据处理方式来进 行。 (1)物理变性预糊化(a 一化)淀粉,r 射线、超高频辐射处理淀粉,机械研磨处理淀粉, 湿热处理淀粉等。 (2)化学变性 用各种化学试剂处理得到的变性淀粉。其中有 2 大类:一类是使淀粉分 子质量下降,如酸解淀粉、氧化淀粉、焙烤糊精等;另一类是使淀粉分子质量增加,如交联 淀粉、酯化淀粉、醚化淀粉、接枝淀粉等。 (3)酶法变性(生物改性)各种酶处理淀粉,如α一环状糊精、β一环状糊精、r 一环状 糊精、麦芽糊精、直链淀粉等。 (4)复合变性采用两种以上处理方法得到的变性淀粉,如氧化交联淀粉、交联酯化淀粉 等。采用复合变性得到的变性淀粉具有两种变性淀粉的各自优点。 另外,变性淀粉还可按生产工艺路线进行分类,有干法(如磷酸酯淀粉、酸解淀粉、阳 离子淀粉、氨基甲酸酯淀粉等)、湿法、有机溶剂法(如羧基淀粉制备一般采用乙醇作溶剂)、 挤压法和滚筒干燥法(如以天然淀粉或变性淀粉为原料生产预糊化淀粉)等。 三、变性条件 (1)浓度 干法生产一般水分控制在 5 %~25%范围内;湿法生产淀粉乳含量一般为 35%~40%(干基)。 (2)温度按淀粉的品种以及变性要求不同而不同,一般为 20~60℃,反应温度一般低于 淀粉的糊化温度(糊精、酶法除外)。 (3)pH 值除酸水解外,pH 值控制在 7~12 范围。pH 值的调节,酸一般采用稀 HCl 或稀 H2SO4;碱一般采用 3 %NaOH 或 Na2CO3 或 Ca(OH)2。 在反应过程中为避免 O2 对淀粉产生的降解作用,可考虑通入 N2。 (4)试剂用量取决于取代度(DS)要求和残留量等卫生指标。 不同试剂用量可生产不同取代度(DS 表示衍生物的酯化、醚化的程度,所指的是每个 葡萄糖基中被取代的羟基的平均值。)的系列产品,食品用变性淀粉对试剂用量及残留物质 有具体要求。 (5)反应介质 一般生产低取代度的产品采用水作为反应介质,成本低; 高取代度的产品采用有机溶剂作为反应介质,但成本高。另外可添加少量盐(如 NaCI、 Na2SO4 等),其作用主要为:避免淀粉糊化;避免试剂分解,如 POCl2;遇水分解,加入 NaCl 可避免其在水中分解;盐可以破坏水化层,使试剂容易进去,从而提高反应效率。 (6)产品提纯 干法改性,一般不提纯,但用于食品的产品必须经过洗涤,使产品中残 留试剂符合食品卫生质量指标;湿法改性,根据产品质量要求,反应完毕用水或溶剂洗涤 2 或 3 次。 (7)干燥脱水后的淀粉水分含量一般在 40 %左右,高水分含量的淀粉不便于储藏和运输, 因此在它们作为最终产品之前必须进行干燥,使水分含量降到安全水分以下。目前一般工业 生产采用气流干燥,一些中小型工厂也有采用烘房干燥或带式干燥机干燥