第八章 油脂的精炼与深加工技术 本章重点和学习目标 毛油中杂质的种类和毛油精炼的目的、意义;烹调油、色拉油的基本特点和生产工艺过 程;毛油脱胶、脱酸的基本原理、基本方法和影响因素;人造奶油、起酥油的功能性质、加 工工艺及操作要点;影响油脂氢化反应的因素。 第一节 油脂的精炼 一、毛油中的杂质种类 经压榨或浸出法得到的、未经精炼的植物油脂一般称之为毛油(粗油)。毛油的主要成分 是混合脂肪酸甘油三酯,俗称中性油。此外,还含有数量不等的各类非甘油三酯成分,统称 为油脂的杂质。油脂的杂质一般分为 5 大类。 1 机械杂质 机械杂质是指在制油或储存过程中混入油中的泥沙、料坯粉末、饼渣、纤维、草屑及其 他固态杂质。这类杂质不溶于油脂,故可以采用过滤、沉降等方法除去。 2 水分 水分杂质的存在,使油脂颜色较深,产生异味,促进酸败,降低油脂的品质及使用价值, 不利于其安全储存,工业上常采用常压或减压加热法除去。 3 胶溶性杂质 这类杂质以极小的微粒状态分散在油中,与油一起形成胶体溶液,主要包括磷脂、蛋白 质、糖类、树脂和黏液物等,其中最主要的是磷脂。磷脂是一类营养价值较高的物质,但混 入油中会使油色变深暗、混浊。磷脂遇热(280lC)会焦化发苦,吸收水分促使油脂酸败,影 响油品的质量和利用。 胶溶性杂质易受水分、温度及电解质的影响而改变其在油中的存在状态,生产中常采用 水化、加入电解质进行酸炼或碱炼的方法将其从油中除去。 4 脂溶性杂质 主要有游离脂肪酸、色素、甾醇、生育酚、烃类、蜡、酮,还有微量金属和由于环境污 染带来的有机磷、汞、多环芳烃、曲霉毒素等。 油脂中游离脂肪酸的存在,会影响油品的风味和食用价值,促使油脂酸败。生产上常采 用碱炼、蒸馏的方法将其从油脂中除去。 色素能使油脂带较深的颜色,影响油的外观,可采用吸附脱色的方法将其从油中除去

第八章 油脂的精炼与深加工技术 本章重点和学习目标 毛油中杂质的种类和毛油精炼的目的、意义;烹调油、色拉油的基本特点和生产工艺过 程;毛油脱胶、脱酸的基本原理、基本方法和影响因素;人造奶油、起酥油的功能性质、加 工工艺及操作要点;影响油脂氢化反应的因素。 第一节 油脂的精炼 一、毛油中的杂质种类 经压榨或浸出法得到的、未经精炼的植物油脂一般称之为毛油(粗油)。毛油的主要成分 是混合脂肪酸甘油三酯,俗称中性油。此外,还含有数量不等的各类非甘油三酯成分,统称 为油脂的杂质。油脂的杂质一般分为 5 大类。 1 机械杂质 机械杂质是指在制油或储存过程中混入油中的泥沙、料坯粉末、饼渣、纤维、草屑及其 他固态杂质。这类杂质不溶于油脂,故可以采用过滤、沉降等方法除去。 2 水分 水分杂质的存在,使油脂颜色较深,产生异味,促进酸败,降低油脂的品质及使用价值, 不利于其安全储存,工业上常采用常压或减压加热法除去。 3 胶溶性杂质 这类杂质以极小的微粒状态分散在油中,与油一起形成胶体溶液,主要包括磷脂、蛋白 质、糖类、树脂和黏液物等,其中最主要的是磷脂。磷脂是一类营养价值较高的物质,但混 入油中会使油色变深暗、混浊。磷脂遇热(280lC)会焦化发苦,吸收水分促使油脂酸败,影 响油品的质量和利用。 胶溶性杂质易受水分、温度及电解质的影响而改变其在油中的存在状态,生产中常采用 水化、加入电解质进行酸炼或碱炼的方法将其从油中除去。 4 脂溶性杂质 主要有游离脂肪酸、色素、甾醇、生育酚、烃类、蜡、酮,还有微量金属和由于环境污 染带来的有机磷、汞、多环芳烃、曲霉毒素等。 油脂中游离脂肪酸的存在,会影响油品的风味和食用价值,促使油脂酸败。生产上常采 用碱炼、蒸馏的方法将其从油脂中除去。 色素能使油脂带较深的颜色,影响油的外观,可采用吸附脱色的方法将其从油中除去

某些油脂中还含有一些特殊成分,如棉子油中含棉酚,菜子油中含芥子甙分解产物等,它们 不仅影响油品质量,还危害人体健康,也须在精炼过程中除去。 5 微量杂质 这类杂质主要包括微量金属、农药、多环芳烃、黄曲霉毒素等,虽然它们在油中的含量 极微,但对人体有一定毒性,因此须从油中除去。 油脂中的杂质并非对人体都有害,如生育酚和甾醇都是营养价值很高的物质。生育酚是 合成生理激素的母体,有延迟人体细胞衰老、保持青春等作用,它还是很好的天然抗氧化剂。 甾醇在光的作用下能合成多种维生素 D。因此,油脂精炼的目的是根据不同的用途与要求, 除去油脂中的有害成分,并尽量减少中性油和有益成分的损失。 二、毛油中机械杂质的去除 1 沉降法 凡利用油和杂质之间的密度不同并借助重力将它们自然分开的方法称为沉降法。所用设 备简单,凡能存油的容器均可利用。但这种方法沉降时间长,效率低,生产实践中已很少采 用。 2 过滤法 借助重力、压力、真空或离心力的作用,在一定温度条件下使用滤布过滤的方法统称为 过滤法。油能通过滤布而杂质留存在滤布表面从而达到分离的目的。 3 离心分离法 凡利用离心力的作用进行过滤分离或沉降分离油渣的方法称离心分离法,离心分离效果 好,生产连续化,处理能力大,而且滤渣中含油少,但设备成本较高。 三、脱胶 脱除油中胶体杂质的工艺过程称为脱胶,而粗油中的胶体杂质以磷脂为主,故油厂常将 脱胶称为脱磷。脱胶的方法有水化法、加热法、加酸法以及吸附法等。 1 水化法脱胶 1 ) 基本原理 水化法脱胶是利用磷脂等类脂物分子中含有的亲水基,将一定数量的热水或稀的酸、碱、 盐及其他电解质水溶液加到油脂中,使胶体杂质吸水膨胀并凝聚,从油中沉降析出而与油脂 分离的一种精炼方法,沉淀出来的胶质称为油脚。 在磷脂的分子结构中既有疏水的非极性基团,又有亲水的极性基团。当粗油脂中含水量 很少时,磷脂呈内盐式结构,此时极性很弱,能溶于油中,不到临界温度,不会凝聚沉降析 出。当毛油中加入一定量的水后,磷脂的亲水极性基团与水接触,使其投入水相,疏水基团 则投入了油相之中。水分子与原子集团结合,化学结构由内盐式转变为水化式。这时磷脂分 子中的亲水基团(游离态羟基)具有更强的吸水能力,随着吸水量的增加,磷脂由最初的极性 基团进入水中呈含水胶束,然后转变为有规则的定向排列。分子中的疏水基团伸入油相尾尾 相接;亲水基团伸向水相,形成脂质分子层。水化后的磷脂和其他胶体物质、极性基团周围 吸引了许多水分子后,在油脂之中的溶解度减小。小颗粒的胶体在极性引力作用下,相碰后 又形成絮凝状胶团。双分子层中夹带了一定数量的水分子,相对密度的增大为沉降和离心分 离创造了条件。 2 ) 影响因素 (1)加水量影响 在有适量水的情况下,才能形成稳定的水化脂质双分子层结构,坚实

某些油脂中还含有一些特殊成分,如棉子油中含棉酚,菜子油中含芥子甙分解产物等,它们 不仅影响油品质量,还危害人体健康,也须在精炼过程中除去。 5 微量杂质 这类杂质主要包括微量金属、农药、多环芳烃、黄曲霉毒素等,虽然它们在油中的含量 极微,但对人体有一定毒性,因此须从油中除去。 油脂中的杂质并非对人体都有害,如生育酚和甾醇都是营养价值很高的物质。生育酚是 合成生理激素的母体,有延迟人体细胞衰老、保持青春等作用,它还是很好的天然抗氧化剂。 甾醇在光的作用下能合成多种维生素 D。因此,油脂精炼的目的是根据不同的用途与要求, 除去油脂中的有害成分,并尽量减少中性油和有益成分的损失。 二、毛油中机械杂质的去除 1 沉降法 凡利用油和杂质之间的密度不同并借助重力将它们自然分开的方法称为沉降法。所用设 备简单,凡能存油的容器均可利用。但这种方法沉降时间长,效率低,生产实践中已很少采 用。 2 过滤法 借助重力、压力、真空或离心力的作用,在一定温度条件下使用滤布过滤的方法统称为 过滤法。油能通过滤布而杂质留存在滤布表面从而达到分离的目的。 3 离心分离法 凡利用离心力的作用进行过滤分离或沉降分离油渣的方法称离心分离法,离心分离效果 好,生产连续化,处理能力大,而且滤渣中含油少,但设备成本较高。 三、脱胶 脱除油中胶体杂质的工艺过程称为脱胶,而粗油中的胶体杂质以磷脂为主,故油厂常将 脱胶称为脱磷。脱胶的方法有水化法、加热法、加酸法以及吸附法等。 1 水化法脱胶 1 ) 基本原理 水化法脱胶是利用磷脂等类脂物分子中含有的亲水基,将一定数量的热水或稀的酸、碱、 盐及其他电解质水溶液加到油脂中,使胶体杂质吸水膨胀并凝聚,从油中沉降析出而与油脂 分离的一种精炼方法,沉淀出来的胶质称为油脚。 在磷脂的分子结构中既有疏水的非极性基团,又有亲水的极性基团。当粗油脂中含水量 很少时,磷脂呈内盐式结构,此时极性很弱,能溶于油中,不到临界温度,不会凝聚沉降析 出。当毛油中加入一定量的水后,磷脂的亲水极性基团与水接触,使其投入水相,疏水基团 则投入了油相之中。水分子与原子集团结合,化学结构由内盐式转变为水化式。这时磷脂分 子中的亲水基团(游离态羟基)具有更强的吸水能力,随着吸水量的增加,磷脂由最初的极性 基团进入水中呈含水胶束,然后转变为有规则的定向排列。分子中的疏水基团伸入油相尾尾 相接;亲水基团伸向水相,形成脂质分子层。水化后的磷脂和其他胶体物质、极性基团周围 吸引了许多水分子后,在油脂之中的溶解度减小。小颗粒的胶体在极性引力作用下,相碰后 又形成絮凝状胶团。双分子层中夹带了一定数量的水分子,相对密度的增大为沉降和离心分 离创造了条件。 2 ) 影响因素 (1)加水量影响 在有适量水的情况下,才能形成稳定的水化脂质双分子层结构,坚实

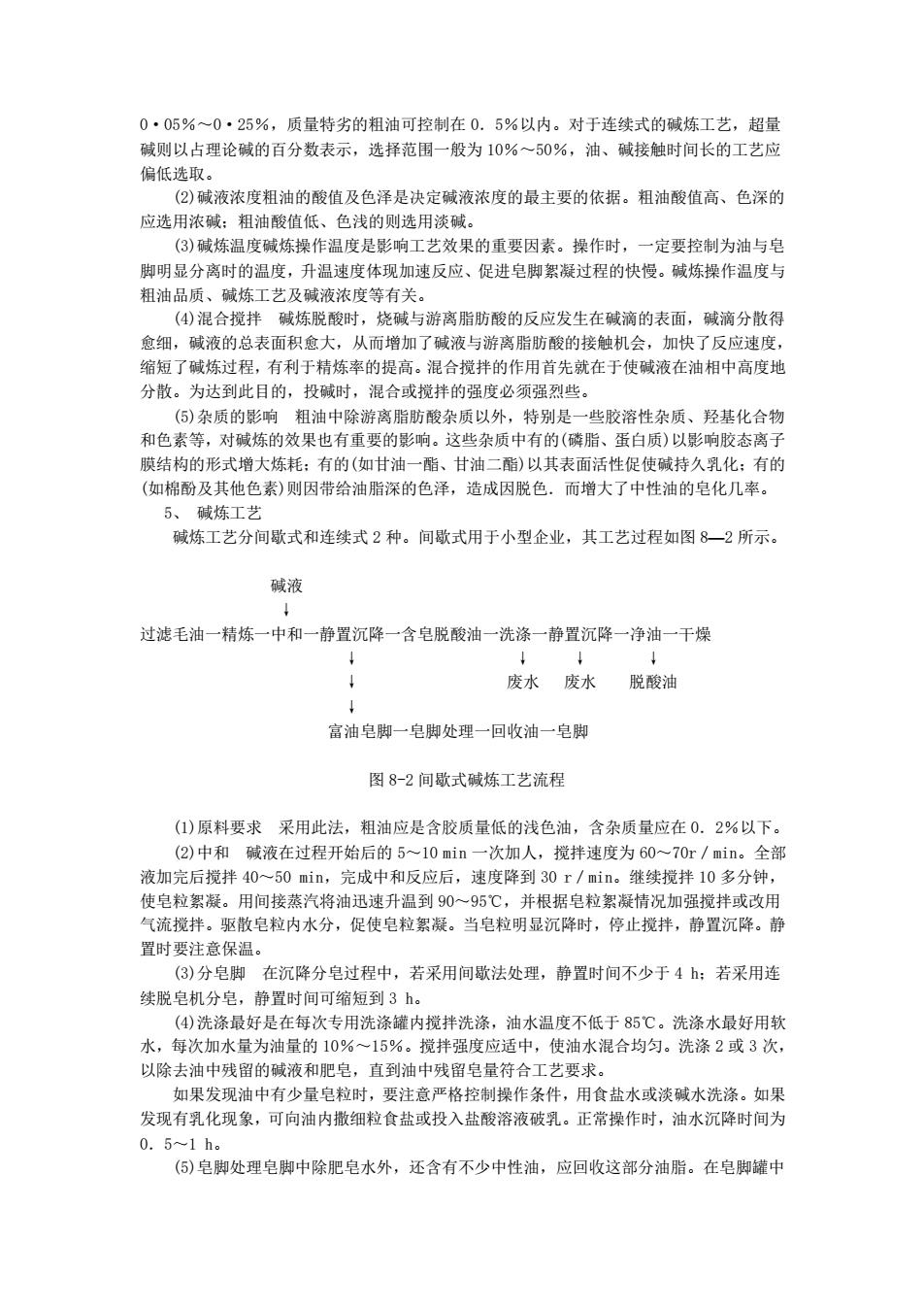

如絮凝胶颗粒。加水量(m)与粗油胶质含量(W)有如下关系: 低温水化(20~30℃)m=(0.5~1)W 中温水化(60~65℃)m=(2~3)W 高温水化(85~95℃)m=(3~3.5)W (2)操作温度操作温度是影响水化脱胶效果好坏的重要因素之一,它与加水量瓦相配合, 相辅相成。水化时,磷脂等胶体吸水膨胀为胶粒之后,胶粒分散相在诸因素影响之下开始凝 聚时的温度,称为凝聚的的临界温度。加水量越大,胶体颗粒越大,要求的凝聚临界温度亦 愈高。 (3)混合强度 由于水比油重,油水不相溶,水化作用发生在油相和水相的界面上,因 此水化开始时,必须有较高的混合强度,造成水有足够高的分散度,使水化均匀而完全,但 也要防止乳化。 (4)电解质对于胶质物中分子结构对称而不亲水的部分 B 一磷脂、钙、镁复盐式磷脂等 物质,同水发生水合作用而成为被水包围着的水膜颗粒,具有较大的电斥性,导致水化时不 易凝聚。对这类分散相胶粒,应添加食盐、明矾、硅酸钠、磷酸、氢氧化钠等电解质或电解 质的稀溶液,中和电荷,促进凝聚。如间歇水化,常加食盐或食盐的热水溶液,加盐量为油 量的 0.5%~1 %,并且往往在乳化时才加入磷酸三钠约为油量的 0.3%;选用明矾和食 盐,其量则各占油量的 O.05%。连续脱胶常按油量的 0.05 %~0.2%添加磷酸(85%), 这样可以大大提高脱胶效果。 (5)粗油的质量粗油本身含水量过大,难以准确确定加水量,水化效果难以控制。粗油 含饼末量过多,一定要过滤后再进行水化,否则因机械杂质含量过多,会导致乳化或油脚含 中性油脂过高。 3 )脱胶工艺 (1)水化脱胶其工艺分为间歇式和连续式 2 种。间歇式脱胶的工艺流程如图 8—1 所示。 过滤毛油一预热一加水水化一静置沉淀(保温)一分离一水化油一加水脱水一脱胶 ↓ 粗磷脂油脚一回收中性一粗磷脂 图 8 一 l 间歇式脱胶的工艺流程 (2)加酸脱胶加酸脱胶就是在毛油中加一定量的无机酸或有机酸,使油中的非亲水性磷 脂转化为亲水性磷脂或使油中的胶质结构变得紧密,达到容易沉淀和分离的目的的一种脱胶 方法。 磷酸脱胶是在毛油中加入磷酸后能将非亲水性磷脂转变为亲水性磷脂,从而易于沉降分 离。操作过程是添加油量的 0.1%~1%的 85%磷酸,在 60~80℃温度下充分搅拌。接触 时间视设备条件和生产方式而定。然后将混合液送入离心机进行分离脱除胶质。 浓硫酸脱胶是利用浓硫酸的作用,将蛋白质和黏液质树脂化而沉淀。具体操作过程是在 油温 30℃以下,加入油量的 0.5%~1.5%的浓硫酸,经强力搅拌,待油色变淡(浓硫酸能 破坏部分色素),胶质开始凝聚时,添加 1%~4%的热水稀释,静止 2~3 h,即可分离油脂, 分离得到的油脂再以水洗 2 或 3 次。 稀硫酸脱胶加入油中的硫酸质量分数为 2%~5%。 (3)其他脱胶包括采用加柠檬酸、醋酐等凝聚磷脂或以磷酸凝聚结合白土吸附等方法脱 胶

如絮凝胶颗粒。加水量(m)与粗油胶质含量(W)有如下关系: 低温水化(20~30℃)m=(0.5~1)W 中温水化(60~65℃)m=(2~3)W 高温水化(85~95℃)m=(3~3.5)W (2)操作温度操作温度是影响水化脱胶效果好坏的重要因素之一,它与加水量瓦相配合, 相辅相成。水化时,磷脂等胶体吸水膨胀为胶粒之后,胶粒分散相在诸因素影响之下开始凝 聚时的温度,称为凝聚的的临界温度。加水量越大,胶体颗粒越大,要求的凝聚临界温度亦 愈高。 (3)混合强度 由于水比油重,油水不相溶,水化作用发生在油相和水相的界面上,因 此水化开始时,必须有较高的混合强度,造成水有足够高的分散度,使水化均匀而完全,但 也要防止乳化。 (4)电解质对于胶质物中分子结构对称而不亲水的部分 B 一磷脂、钙、镁复盐式磷脂等 物质,同水发生水合作用而成为被水包围着的水膜颗粒,具有较大的电斥性,导致水化时不 易凝聚。对这类分散相胶粒,应添加食盐、明矾、硅酸钠、磷酸、氢氧化钠等电解质或电解 质的稀溶液,中和电荷,促进凝聚。如间歇水化,常加食盐或食盐的热水溶液,加盐量为油 量的 0.5%~1 %,并且往往在乳化时才加入磷酸三钠约为油量的 0.3%;选用明矾和食 盐,其量则各占油量的 O.05%。连续脱胶常按油量的 0.05 %~0.2%添加磷酸(85%), 这样可以大大提高脱胶效果。 (5)粗油的质量粗油本身含水量过大,难以准确确定加水量,水化效果难以控制。粗油 含饼末量过多,一定要过滤后再进行水化,否则因机械杂质含量过多,会导致乳化或油脚含 中性油脂过高。 3 )脱胶工艺 (1)水化脱胶其工艺分为间歇式和连续式 2 种。间歇式脱胶的工艺流程如图 8—1 所示。 过滤毛油一预热一加水水化一静置沉淀(保温)一分离一水化油一加水脱水一脱胶 ↓ 粗磷脂油脚一回收中性一粗磷脂 图 8 一 l 间歇式脱胶的工艺流程 (2)加酸脱胶加酸脱胶就是在毛油中加一定量的无机酸或有机酸,使油中的非亲水性磷 脂转化为亲水性磷脂或使油中的胶质结构变得紧密,达到容易沉淀和分离的目的的一种脱胶 方法。 磷酸脱胶是在毛油中加入磷酸后能将非亲水性磷脂转变为亲水性磷脂,从而易于沉降分 离。操作过程是添加油量的 0.1%~1%的 85%磷酸,在 60~80℃温度下充分搅拌。接触 时间视设备条件和生产方式而定。然后将混合液送入离心机进行分离脱除胶质。 浓硫酸脱胶是利用浓硫酸的作用,将蛋白质和黏液质树脂化而沉淀。具体操作过程是在 油温 30℃以下,加入油量的 0.5%~1.5%的浓硫酸,经强力搅拌,待油色变淡(浓硫酸能 破坏部分色素),胶质开始凝聚时,添加 1%~4%的热水稀释,静止 2~3 h,即可分离油脂, 分离得到的油脂再以水洗 2 或 3 次。 稀硫酸脱胶加入油中的硫酸质量分数为 2%~5%。 (3)其他脱胶包括采用加柠檬酸、醋酐等凝聚磷脂或以磷酸凝聚结合白土吸附等方法脱 胶

四、脱酸 (一) 碱炼法 1、 碱炼法是利用加碱中和油脂中的游离脂肪酸,生成脂肪酸盐(肥皂)和水,肥皂吸附 部分杂质而从油中沉降分离的一种精炼方法。形成的沉淀物称皂脚。用于中和游离脂肪酸的 碱有氢氧化钠(烧碱)、碳酸钠(纯碱)和氢氧化钙等。油脂工业生产上普遍采用的是烧碱。 2、 碱炼脱酸过程的主要作用为:烧碱能中和粗油中绝大部分的游离脂肪酸,生成的脂 钠盐(钠皂)在油中不易溶解,成为絮凝胶状物而沉降;中和生成的钠皂为一表面活性物质, 吸附和吸收能力强,可将相当数量的其他杂质(如蛋白质、黏液物、色素有磷脂及带有羟基 或酚基的物质)带入沉降物内,甚至悬浮杂质也可被絮状皂团挟带下来。因此,碱炼本身具 有脱酸、脱胶、脱杂质和脱色等综合作用。 3、 碱炼的基本原理 碱炼过程中的化学反应主要有以下几种类型: 中和的化学反应式为: RCOOH 上 NaOH——RCOONa+H20 RCOOH+Na2C03——RCOONa+NaHCO3 2RCOOH+Na2C03——2RCOONa+C02+H20 不完全中和的化学反应式为: 2RCOOH+NaOH——RCOOH·RCOONa+H20 水解的化学反应式为: 2RCOONa+H20——RCOONa·RCOOH+NaOH 碱炼的非均态反应是因为脂肪酸是具有亲水和疏水基团的极性物质,当其与碱液接触 时,由于亲水基团的物理化学特性使脂肪酸的亲水基团会定向围包在碱滴的表面而进行界面 化学反应。 碱炼的扩散作用是中和反应在界面发生时,碱分子自碱滴中心向界面转移的过程,反应 生成的水和皂围包界面形成一层隔离脂肪酸与碱滴的皂膜,膜的厚度称之为扩散距离。 碱炼过程中,随着单分子皂膜在碱滴表面的形成,碱滴中的部分水分和反应产生的水分 渗透到皂膜内,形成水化皂膜,使游离脂肪酸分子在其周围作定向排列(羟基向内,烃基向 外)。被包围在皂膜里的碱滴,受浓度差的影响,不断扩散到水化皂膜的外层,继续与游离 脂肪酸反应,使皂膜不断加厚,逐渐形成较稳定的胶态离子膜。同时,皂膜的烃基间分布着 中性油分子。随着中和反应的不断进行,胶态离子膜不断吸收反应所产生的水而逐渐膨胀扩 大,使自身结构松散。此时,胶膜里的碱滴因相对密度大,受重力影响,将胶粒拉长,在搅 拌的情况下,它因机械剪切力而与胶膜分离。分离出来的碱滴又与游离脂肪酸反应形成新的 皂膜。如此周而复始地进行,直至碱耗完为止,这种现象为皂膜絮凝。 4、 影响碱炼的因素 (1)中和碱及其用量油脂脱酸可供应用的中和剂较多,在工业生产应用最广的是烧碱。 碱炼时,耗用的总碱量包括 2 个部分:一部分是游离脂肪酸的碱量,通常称为理论碱量,可 通过计算求得;另一部分则是为了满足工艺要求而额外超加的碱,称之为超量碱。 理论碱量:理论碱量可按粗油的酸值或游离脂肪酸的百分含量计算。当粗油的游离脂肪 酸以酸值表示时,则中和所需理论碱量为: 理论碱量=O.731×酸价值 酸价值一般以每吨油中含有烧碱的质量(以 kg 为单位)表示。 超碱量:对于间歇式碱炼常以纯氢氧化钠占粗油量的百分数表示,选择范围一般

四、脱酸 (一) 碱炼法 1、 碱炼法是利用加碱中和油脂中的游离脂肪酸,生成脂肪酸盐(肥皂)和水,肥皂吸附 部分杂质而从油中沉降分离的一种精炼方法。形成的沉淀物称皂脚。用于中和游离脂肪酸的 碱有氢氧化钠(烧碱)、碳酸钠(纯碱)和氢氧化钙等。油脂工业生产上普遍采用的是烧碱。 2、 碱炼脱酸过程的主要作用为:烧碱能中和粗油中绝大部分的游离脂肪酸,生成的脂 钠盐(钠皂)在油中不易溶解,成为絮凝胶状物而沉降;中和生成的钠皂为一表面活性物质, 吸附和吸收能力强,可将相当数量的其他杂质(如蛋白质、黏液物、色素有磷脂及带有羟基 或酚基的物质)带入沉降物内,甚至悬浮杂质也可被絮状皂团挟带下来。因此,碱炼本身具 有脱酸、脱胶、脱杂质和脱色等综合作用。 3、 碱炼的基本原理 碱炼过程中的化学反应主要有以下几种类型: 中和的化学反应式为: RCOOH 上 NaOH——RCOONa+H20 RCOOH+Na2C03——RCOONa+NaHCO3 2RCOOH+Na2C03——2RCOONa+C02+H20 不完全中和的化学反应式为: 2RCOOH+NaOH——RCOOH·RCOONa+H20 水解的化学反应式为: 2RCOONa+H20——RCOONa·RCOOH+NaOH 碱炼的非均态反应是因为脂肪酸是具有亲水和疏水基团的极性物质,当其与碱液接触 时,由于亲水基团的物理化学特性使脂肪酸的亲水基团会定向围包在碱滴的表面而进行界面 化学反应。 碱炼的扩散作用是中和反应在界面发生时,碱分子自碱滴中心向界面转移的过程,反应 生成的水和皂围包界面形成一层隔离脂肪酸与碱滴的皂膜,膜的厚度称之为扩散距离。 碱炼过程中,随着单分子皂膜在碱滴表面的形成,碱滴中的部分水分和反应产生的水分 渗透到皂膜内,形成水化皂膜,使游离脂肪酸分子在其周围作定向排列(羟基向内,烃基向 外)。被包围在皂膜里的碱滴,受浓度差的影响,不断扩散到水化皂膜的外层,继续与游离 脂肪酸反应,使皂膜不断加厚,逐渐形成较稳定的胶态离子膜。同时,皂膜的烃基间分布着 中性油分子。随着中和反应的不断进行,胶态离子膜不断吸收反应所产生的水而逐渐膨胀扩 大,使自身结构松散。此时,胶膜里的碱滴因相对密度大,受重力影响,将胶粒拉长,在搅 拌的情况下,它因机械剪切力而与胶膜分离。分离出来的碱滴又与游离脂肪酸反应形成新的 皂膜。如此周而复始地进行,直至碱耗完为止,这种现象为皂膜絮凝。 4、 影响碱炼的因素 (1)中和碱及其用量油脂脱酸可供应用的中和剂较多,在工业生产应用最广的是烧碱。 碱炼时,耗用的总碱量包括 2 个部分:一部分是游离脂肪酸的碱量,通常称为理论碱量,可 通过计算求得;另一部分则是为了满足工艺要求而额外超加的碱,称之为超量碱。 理论碱量:理论碱量可按粗油的酸值或游离脂肪酸的百分含量计算。当粗油的游离脂肪 酸以酸值表示时,则中和所需理论碱量为: 理论碱量=O.731×酸价值 酸价值一般以每吨油中含有烧碱的质量(以 kg 为单位)表示。 超碱量:对于间歇式碱炼常以纯氢氧化钠占粗油量的百分数表示,选择范围一般

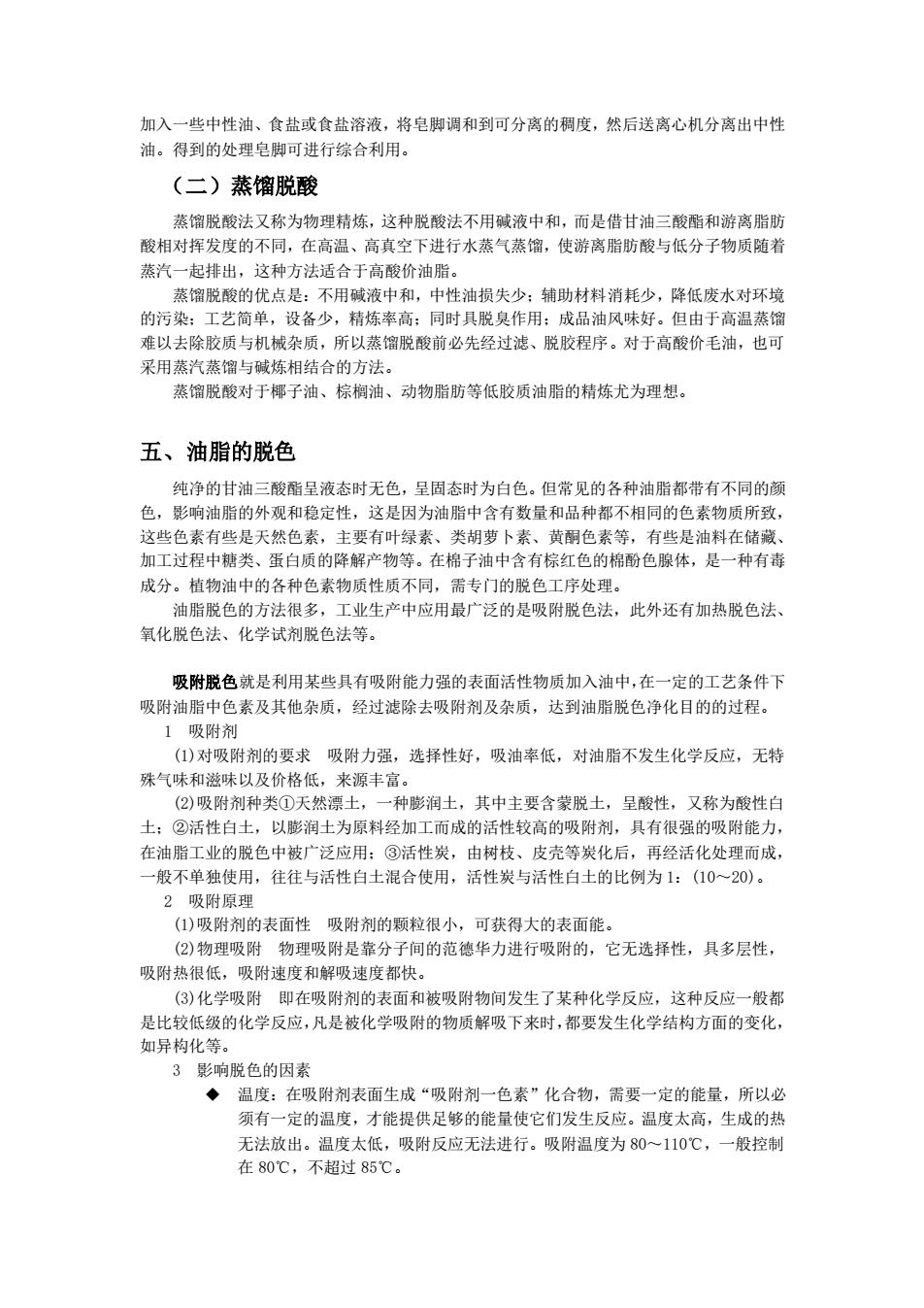

0·05%~0·25%,质量特劣的粗油可控制在 0.5%以内。对于连续式的碱炼工艺,超量 碱则以占理论碱的百分数表示,选择范围一般为 10%~50%,油、碱接触时间长的工艺应 偏低选取。 (2)碱液浓度粗油的酸值及色泽是决定碱液浓度的最主要的依据。粗油酸值高、色深的 应选用浓碱;粗油酸值低、色浅的则选用淡碱。 (3)碱炼温度碱炼操作温度是影响工艺效果的重要因素。操作时,一定要控制为油与皂 脚明显分离时的温度,升温速度体现加速反应、促进皂脚絮凝过程的快慢。碱炼操作温度与 粗油品质、碱炼工艺及碱液浓度等有关。 (4)混合搅拌 碱炼脱酸时,烧碱与游离脂肪酸的反应发生在碱滴的表面,碱滴分散得 愈细,碱液的总表面积愈大,从而增加了碱液与游离脂肪酸的接触机会,加快了反应速度, 缩短了碱炼过程,有利于精炼率的提高。混合搅拌的作用首先就在于使碱液在油相中高度地 分散。为达到此目的,投碱时,混合或搅拌的强度必须强烈些。 (5)杂质的影响 粗油中除游离脂肪酸杂质以外,特别是一些胶溶性杂质、羟基化合物 和色素等,对碱炼的效果也有重要的影响。这些杂质中有的(磷脂、蛋白质)以影响胶态离子 膜结构的形式增大炼耗;有的(如甘油一酯、甘油二酯)以其表面活性促使碱持久乳化;有的 (如棉酚及其他色素)则因带给油脂深的色泽,造成因脱色.而增大了中性油的皂化几率。 5、 碱炼工艺 碱炼工艺分间歇式和连续式 2 种。间歇式用于小型企业,其工艺过程如图 8—2 所示。 碱液 ↓ 过滤毛油一精炼一中和一静置沉降一含皂脱酸油一洗涤一静置沉降一净油一干燥 ↓ ↓ ↓ ↓ ↓ 废水 废水 脱酸油 ↓ 富油皂脚一皂脚处理一回收油一皂脚 图 8-2 间歇式碱炼工艺流程 (1)原料要求 采用此法,粗油应是含胶质量低的浅色油,含杂质量应在 0.2%以下。 (2)中和 碱液在过程开始后的 5~10 min 一次加人,搅拌速度为 60~70r/min。全部 液加完后搅拌 40~50 min,完成中和反应后,速度降到 30 r/min。继续搅拌 10 多分钟, 使皂粒絮凝。用间接蒸汽将油迅速升温到 90~95℃,并根据皂粒絮凝情况加强搅拌或改用 气流搅拌。驱散皂粒内水分,促使皂粒絮凝。当皂粒明显沉降时,停止搅拌,静置沉降。静 置时要注意保温。 (3)分皂脚 在沉降分皂过程中,若采用间歇法处理,静置时间不少于 4 h;若采用连 续脱皂机分皂,静置时间可缩短到 3 h。 (4)洗涤最好是在每次专用洗涤罐内搅拌洗涤,油水温度不低于 85℃。洗涤水最好用软 水,每次加水量为油量的 10%~15%。搅拌强度应适中,使油水混合均匀。洗涤 2 或 3 次, 以除去油中残留的碱液和肥皂,直到油中残留皂量符合工艺要求。 如果发现油中有少量皂粒时,要注意严格控制操作条件,用食盐水或淡碱水洗涤。如果 发现有乳化现象,可向油内撒细粒食盐或投入盐酸溶液破乳。正常操作时,油水沉降时间为 0.5~1 h。 (5)皂脚处理皂脚中除肥皂水外,还含有不少中性油,应回收这部分油脂。在皂脚罐中

0·05%~0·25%,质量特劣的粗油可控制在 0.5%以内。对于连续式的碱炼工艺,超量 碱则以占理论碱的百分数表示,选择范围一般为 10%~50%,油、碱接触时间长的工艺应 偏低选取。 (2)碱液浓度粗油的酸值及色泽是决定碱液浓度的最主要的依据。粗油酸值高、色深的 应选用浓碱;粗油酸值低、色浅的则选用淡碱。 (3)碱炼温度碱炼操作温度是影响工艺效果的重要因素。操作时,一定要控制为油与皂 脚明显分离时的温度,升温速度体现加速反应、促进皂脚絮凝过程的快慢。碱炼操作温度与 粗油品质、碱炼工艺及碱液浓度等有关。 (4)混合搅拌 碱炼脱酸时,烧碱与游离脂肪酸的反应发生在碱滴的表面,碱滴分散得 愈细,碱液的总表面积愈大,从而增加了碱液与游离脂肪酸的接触机会,加快了反应速度, 缩短了碱炼过程,有利于精炼率的提高。混合搅拌的作用首先就在于使碱液在油相中高度地 分散。为达到此目的,投碱时,混合或搅拌的强度必须强烈些。 (5)杂质的影响 粗油中除游离脂肪酸杂质以外,特别是一些胶溶性杂质、羟基化合物 和色素等,对碱炼的效果也有重要的影响。这些杂质中有的(磷脂、蛋白质)以影响胶态离子 膜结构的形式增大炼耗;有的(如甘油一酯、甘油二酯)以其表面活性促使碱持久乳化;有的 (如棉酚及其他色素)则因带给油脂深的色泽,造成因脱色.而增大了中性油的皂化几率。 5、 碱炼工艺 碱炼工艺分间歇式和连续式 2 种。间歇式用于小型企业,其工艺过程如图 8—2 所示。 碱液 ↓ 过滤毛油一精炼一中和一静置沉降一含皂脱酸油一洗涤一静置沉降一净油一干燥 ↓ ↓ ↓ ↓ ↓ 废水 废水 脱酸油 ↓ 富油皂脚一皂脚处理一回收油一皂脚 图 8-2 间歇式碱炼工艺流程 (1)原料要求 采用此法,粗油应是含胶质量低的浅色油,含杂质量应在 0.2%以下。 (2)中和 碱液在过程开始后的 5~10 min 一次加人,搅拌速度为 60~70r/min。全部 液加完后搅拌 40~50 min,完成中和反应后,速度降到 30 r/min。继续搅拌 10 多分钟, 使皂粒絮凝。用间接蒸汽将油迅速升温到 90~95℃,并根据皂粒絮凝情况加强搅拌或改用 气流搅拌。驱散皂粒内水分,促使皂粒絮凝。当皂粒明显沉降时,停止搅拌,静置沉降。静 置时要注意保温。 (3)分皂脚 在沉降分皂过程中,若采用间歇法处理,静置时间不少于 4 h;若采用连 续脱皂机分皂,静置时间可缩短到 3 h。 (4)洗涤最好是在每次专用洗涤罐内搅拌洗涤,油水温度不低于 85℃。洗涤水最好用软 水,每次加水量为油量的 10%~15%。搅拌强度应适中,使油水混合均匀。洗涤 2 或 3 次, 以除去油中残留的碱液和肥皂,直到油中残留皂量符合工艺要求。 如果发现油中有少量皂粒时,要注意严格控制操作条件,用食盐水或淡碱水洗涤。如果 发现有乳化现象,可向油内撒细粒食盐或投入盐酸溶液破乳。正常操作时,油水沉降时间为 0.5~1 h。 (5)皂脚处理皂脚中除肥皂水外,还含有不少中性油,应回收这部分油脂。在皂脚罐中

加入一些中性油、食盐或食盐溶液,将皂脚调和到可分离的稠度,然后送离心机分离出中性 油。得到的处理皂脚可进行综合利用。 (二)蒸馏脱酸 蒸馏脱酸法又称为物理精炼,这种脱酸法不用碱液中和,而是借甘油三酸酯和游离脂肪 酸相对挥发度的不同,在高温、高真空下进行水蒸气蒸馏,使游离脂肪酸与低分子物质随着 蒸汽一起排出,这种方法适合于高酸价油脂。 蒸馏脱酸的优点是:不用碱液中和,中性油损失少;辅助材料消耗少,降低废水对环境 的污染;工艺简单,设备少,精炼率高;同时具脱臭作用;成品油风味好。但由于高温蒸馏 难以去除胶质与机械杂质,所以蒸馏脱酸前必先经过滤、脱胶程序。对于高酸价毛油,也可 采用蒸汽蒸馏与碱炼相结合的方法。 蒸馏脱酸对于椰子油、棕榈油、动物脂肪等低胶质油脂的精炼尤为理想。 五、油脂的脱色 纯净的甘油三酸酯呈液态时无色,呈固态时为白色。但常见的各种油脂都带有不同的颜 色,影响油脂的外观和稳定性,这是因为油脂中含有数量和品种都不相同的色素物质所致, 这些色素有些是天然色素,主要有叶绿素、类胡萝卜素、黄酮色素等,有些是油料在储藏、 加工过程中糖类、蛋白质的降解产物等。在棉子油中含有棕红色的棉酚色腺体,是一种有毒 成分。植物油中的各种色素物质性质不同,需专门的脱色工序处理。 油脂脱色的方法很多,工业生产中应用最广泛的是吸附脱色法,此外还有加热脱色法、 氧化脱色法、化学试剂脱色法等。 吸附脱色就是利用某些具有吸附能力强的表面活性物质加入油中,在一定的工艺条件下 吸附油脂中色素及其他杂质,经过滤除去吸附剂及杂质,达到油脂脱色净化目的的过程。 1 吸附剂 (1)对吸附剂的要求 吸附力强,选择性好,吸油率低,对油脂不发生化学反应,无特 殊气味和滋味以及价格低,来源丰富。 (2)吸附剂种类①天然漂土,一种膨润土,其中主要含蒙脱土,呈酸性,又称为酸性白 土;②活性白土,以膨润土为原料经加工而成的活性较高的吸附剂,具有很强的吸附能力, 在油脂工业的脱色中被广泛应用;③活性炭,由树枝、皮壳等炭化后,再经活化处理而成, 一般不单独使用,往往与活性白土混合使用,活性炭与活性白土的比例为 1:(10~20)。 2 吸附原理 (1)吸附剂的表面性 吸附剂的颗粒很小,可获得大的表面能。 (2)物理吸附 物理吸附是靠分子间的范德华力进行吸附的,它无选择性,具多层性, 吸附热很低,吸附速度和解吸速度都快。 (3)化学吸附 即在吸附剂的表面和被吸附物间发生了某种化学反应,这种反应一般都 是比较低级的化学反应,凡是被化学吸附的物质解吸下来时,都要发生化学结构方面的变化, 如异构化等。 3 影响脱色的因素 ◆ 温度:在吸附剂表面生成“吸附剂一色素”化合物,需要一定的能量,所以必 须有一定的温度,才能提供足够的能量使它们发生反应。温度太高,生成的热 无法放出。温度太低,吸附反应无法进行。吸附温度为 80~110℃,一般控制 在 80℃,不超过 85℃

加入一些中性油、食盐或食盐溶液,将皂脚调和到可分离的稠度,然后送离心机分离出中性 油。得到的处理皂脚可进行综合利用。 (二)蒸馏脱酸 蒸馏脱酸法又称为物理精炼,这种脱酸法不用碱液中和,而是借甘油三酸酯和游离脂肪 酸相对挥发度的不同,在高温、高真空下进行水蒸气蒸馏,使游离脂肪酸与低分子物质随着 蒸汽一起排出,这种方法适合于高酸价油脂。 蒸馏脱酸的优点是:不用碱液中和,中性油损失少;辅助材料消耗少,降低废水对环境 的污染;工艺简单,设备少,精炼率高;同时具脱臭作用;成品油风味好。但由于高温蒸馏 难以去除胶质与机械杂质,所以蒸馏脱酸前必先经过滤、脱胶程序。对于高酸价毛油,也可 采用蒸汽蒸馏与碱炼相结合的方法。 蒸馏脱酸对于椰子油、棕榈油、动物脂肪等低胶质油脂的精炼尤为理想。 五、油脂的脱色 纯净的甘油三酸酯呈液态时无色,呈固态时为白色。但常见的各种油脂都带有不同的颜 色,影响油脂的外观和稳定性,这是因为油脂中含有数量和品种都不相同的色素物质所致, 这些色素有些是天然色素,主要有叶绿素、类胡萝卜素、黄酮色素等,有些是油料在储藏、 加工过程中糖类、蛋白质的降解产物等。在棉子油中含有棕红色的棉酚色腺体,是一种有毒 成分。植物油中的各种色素物质性质不同,需专门的脱色工序处理。 油脂脱色的方法很多,工业生产中应用最广泛的是吸附脱色法,此外还有加热脱色法、 氧化脱色法、化学试剂脱色法等。 吸附脱色就是利用某些具有吸附能力强的表面活性物质加入油中,在一定的工艺条件下 吸附油脂中色素及其他杂质,经过滤除去吸附剂及杂质,达到油脂脱色净化目的的过程。 1 吸附剂 (1)对吸附剂的要求 吸附力强,选择性好,吸油率低,对油脂不发生化学反应,无特 殊气味和滋味以及价格低,来源丰富。 (2)吸附剂种类①天然漂土,一种膨润土,其中主要含蒙脱土,呈酸性,又称为酸性白 土;②活性白土,以膨润土为原料经加工而成的活性较高的吸附剂,具有很强的吸附能力, 在油脂工业的脱色中被广泛应用;③活性炭,由树枝、皮壳等炭化后,再经活化处理而成, 一般不单独使用,往往与活性白土混合使用,活性炭与活性白土的比例为 1:(10~20)。 2 吸附原理 (1)吸附剂的表面性 吸附剂的颗粒很小,可获得大的表面能。 (2)物理吸附 物理吸附是靠分子间的范德华力进行吸附的,它无选择性,具多层性, 吸附热很低,吸附速度和解吸速度都快。 (3)化学吸附 即在吸附剂的表面和被吸附物间发生了某种化学反应,这种反应一般都 是比较低级的化学反应,凡是被化学吸附的物质解吸下来时,都要发生化学结构方面的变化, 如异构化等。 3 影响脱色的因素 ◆ 温度:在吸附剂表面生成“吸附剂一色素”化合物,需要一定的能量,所以必 须有一定的温度,才能提供足够的能量使它们发生反应。温度太高,生成的热 无法放出。温度太低,吸附反应无法进行。吸附温度为 80~110℃,一般控制 在 80℃,不超过 85℃

◆ 压力:脱色操作分常压和减压。常压脱色时,油脂热氧化反应总是伴随着吸附 作用;减压脱色(压力为 6.7~8.o kPa 即真空度 93.3~94.7 kPa)可防止 油脂氧化,水分蒸发速度(吸附剂的水分)加快,由于吸附剂被水屏蔽,只有去 除水分,吸附剂才能吸附色素。 ◆ 搅拌:搅拌速度≤80 r/min,使色素与吸附剂充分接触,使吸附剂在油中分 布均匀。 ◆ 时间:脱色时间一般为 10~30 min,间歇式操作 15~30 min,连续脱色 5~ 10min,加入酸性白土后,随着时间的加长,油脂的氧化程度、酸价回升速度 都会提高。 ◆ 吸附剂用量:不同种类的色素所需的白土量不同。目前,国内大宗油脂的脱色, 均使用市售的白土。达到高烹油、色拉油标准所需的白土量为油重的 1%~ 3%,最多不大于 7%。 ◆ 油的色度:油的色度不同,选用白土量亦不同。 ◆ 含水量:油中水分也影响白土对色素的吸附作用,因此油在脱色前,必须先进 行脱水,使水含量在 0.1%以下。 ◆ 油中的胶杂:白土和胶杂的相互吸附能力强,白土首先和胶杂作用,使白土中 毒,这大大影响了白土的用量和白土的吸附能力,故在脱色中应尽量减少胶杂。 ◆ 油中残皂:残皂增加了白土的用量,影响了白土的吸附能力,使油脂酸价增加。 ◆ 油中的金属离子:脱色可以大大降低油中的金属离子,油中金属离子的浓度大, 也将大大影响油脂的脱色.。 六、脱臭 纯净的甘油三酸酯是没有气味的,但各种植物油脂都有其特有的风味和气味,而这些气 味一般都是由挥发性物质所组成的,主要包括某种微量的非甘油酯成分,例如酮类、醛类、 烃类等的氧化物,油料中的不纯物,油中含有的不饱和脂肪酸甘油酯所分解的氧化物等。另 外,在制油工艺过程中,也会产生一些新的气味,例如浸出油脂中的溶剂味,碱炼油脂中的 肥皂味和脱色油脂中的泥土味等。所有这些为人们所不喜欢的气味,都统称为“臭味”。 脱臭的目的主要是除去油脂中引起臭味的物质。除去这些不良气味的工序称脱臭。 脱臭的方法有真空蒸汽脱臭法、气体吹入法、加氢法、聚合法和化学药品脱臭法等几种。 其中真空蒸汽脱臭法是目前国内外应用得最为广泛、效果较好的一种方法。它是利用油脂内 的臭味物质和甘油三酸酯的挥发度的极大差异,在高温高真空条件下,借助水蒸气蒸馏的原 理,使油脂中引起臭味的挥发性物质在脱臭器内与水蒸气一起逸出而达到脱臭的目的。气体 吹人法是将油脂放置在直立的圆筒罐内,先加热到一定温度(即不起聚合作用的温度范围 内),然后吹入与油脂不起反应的惰性气体,如二氧化碳、氮气等,油脂中所含挥发性物质 便随气体的挥发而除去。 七、脱蜡 某些油脂中含有较多的蜡质,如米糠油、葵花子油等。蜡质是一种一元脂肪酸和一元醇 结合的高分子酯类,具有熔点较高、油中溶解性差、人体不能吸收等特点,其存在影响油脂 的透明度和气味,也不利于加工。为了提高食用油脂的质量并综合利用植物油脂蜡源,应对 油脂进行脱蜡处理。脱蜡是根据蜡与油脂的熔点差及蜡在油脂中的溶解度随温度降低而变小 的物性,通过冷却析出晶体蜡,再经过滤或离心分离而达到蜡油分离的目的

◆ 压力:脱色操作分常压和减压。常压脱色时,油脂热氧化反应总是伴随着吸附 作用;减压脱色(压力为 6.7~8.o kPa 即真空度 93.3~94.7 kPa)可防止 油脂氧化,水分蒸发速度(吸附剂的水分)加快,由于吸附剂被水屏蔽,只有去 除水分,吸附剂才能吸附色素。 ◆ 搅拌:搅拌速度≤80 r/min,使色素与吸附剂充分接触,使吸附剂在油中分 布均匀。 ◆ 时间:脱色时间一般为 10~30 min,间歇式操作 15~30 min,连续脱色 5~ 10min,加入酸性白土后,随着时间的加长,油脂的氧化程度、酸价回升速度 都会提高。 ◆ 吸附剂用量:不同种类的色素所需的白土量不同。目前,国内大宗油脂的脱色, 均使用市售的白土。达到高烹油、色拉油标准所需的白土量为油重的 1%~ 3%,最多不大于 7%。 ◆ 油的色度:油的色度不同,选用白土量亦不同。 ◆ 含水量:油中水分也影响白土对色素的吸附作用,因此油在脱色前,必须先进 行脱水,使水含量在 0.1%以下。 ◆ 油中的胶杂:白土和胶杂的相互吸附能力强,白土首先和胶杂作用,使白土中 毒,这大大影响了白土的用量和白土的吸附能力,故在脱色中应尽量减少胶杂。 ◆ 油中残皂:残皂增加了白土的用量,影响了白土的吸附能力,使油脂酸价增加。 ◆ 油中的金属离子:脱色可以大大降低油中的金属离子,油中金属离子的浓度大, 也将大大影响油脂的脱色.。 六、脱臭 纯净的甘油三酸酯是没有气味的,但各种植物油脂都有其特有的风味和气味,而这些气 味一般都是由挥发性物质所组成的,主要包括某种微量的非甘油酯成分,例如酮类、醛类、 烃类等的氧化物,油料中的不纯物,油中含有的不饱和脂肪酸甘油酯所分解的氧化物等。另 外,在制油工艺过程中,也会产生一些新的气味,例如浸出油脂中的溶剂味,碱炼油脂中的 肥皂味和脱色油脂中的泥土味等。所有这些为人们所不喜欢的气味,都统称为“臭味”。 脱臭的目的主要是除去油脂中引起臭味的物质。除去这些不良气味的工序称脱臭。 脱臭的方法有真空蒸汽脱臭法、气体吹入法、加氢法、聚合法和化学药品脱臭法等几种。 其中真空蒸汽脱臭法是目前国内外应用得最为广泛、效果较好的一种方法。它是利用油脂内 的臭味物质和甘油三酸酯的挥发度的极大差异,在高温高真空条件下,借助水蒸气蒸馏的原 理,使油脂中引起臭味的挥发性物质在脱臭器内与水蒸气一起逸出而达到脱臭的目的。气体 吹人法是将油脂放置在直立的圆筒罐内,先加热到一定温度(即不起聚合作用的温度范围 内),然后吹入与油脂不起反应的惰性气体,如二氧化碳、氮气等,油脂中所含挥发性物质 便随气体的挥发而除去。 七、脱蜡 某些油脂中含有较多的蜡质,如米糠油、葵花子油等。蜡质是一种一元脂肪酸和一元醇 结合的高分子酯类,具有熔点较高、油中溶解性差、人体不能吸收等特点,其存在影响油脂 的透明度和气味,也不利于加工。为了提高食用油脂的质量并综合利用植物油脂蜡源,应对 油脂进行脱蜡处理。脱蜡是根据蜡与油脂的熔点差及蜡在油脂中的溶解度随温度降低而变小 的物性,通过冷却析出晶体蜡,再经过滤或离心分离而达到蜡油分离的目的

脱蜡从工艺上可分为常规法、碱炼法、表面活性剂法、凝聚剂法、静点法及综合法等。 米糠油脱蜡及商品糠蜡的制备见第 2 章。 八、菜子油的精炼(工艺实例) 1 过滤 毛油升温至 30~32℃,并以 60 r/min 的速度进行搅拌,以除去油中气泡。加入油重 0.1%~0.2%的磷酸(质量分数为 0.5%的工业磷酸)再搅拌 30 min 左右。 2 加碱中和 以 160 波美度,质量为油质量 1.5%的液体烧碱和油质量 0.5%的液体泡花碱混合液 进行碱炼。先快速(60 r/min)搅拌 10~15 min,继以慢速(27 r/min)搅拌 40min。 3 静置沉淀 中和慢搅 40 min 后升温至 50~52℃,继续慢速搅拌约 10 min,待油皂分离后即停止搅 拌,并关闭间接蒸汽。静置沉淀 6 h 左右,再将油皂分离。 4 水洗 将分离皂脚后的净油在搅拌下升温至 85℃,然后加入油质量 15%而温度为 90℃的盐碱 水(含 0.4%烧碱和 O.4%的工业用盐)。加水完毕后即停止搅拌,静置 30 min 后可放出下 层废水。废水放尽后仍控制油温在 35℃,再喷入 15%的沸水(清水)。同样加水完毕后即停 止搅拌,静置 0.5 h 后再放掉下层废水。如此水洗 2 或 3 次。 5 预脱色 开动真空泵将碱炼后的净油吸入预脱色锅内,升温至 90℃。在 99 kPa 的真空度下干燥 脱水 30 min。然后吸人少量酸性白土,搅拌 20 min。预脱色后,在真空下将油冷却至 70℃, 再用齿轮泵送入压滤机过滤。 6 脱色 将预脱色后的油吸人脱色锅内,在99 kPa(740 mm Hg)以上的真空度下,将油升温至90℃, 并吸入酸性白土 100 kg,活性白土 60 kg(按 6 t 油计),继续搅拌 10 min。脱色后,在真 空下将油冷却至 70℃,也以齿轮泵送入压滤机过滤。 7 脱臭 开动真空泵将脱色油吸入脱臭锅内。当间接蒸汽将油加热至 90~100℃时,开始喷直接 蒸汽,而油温升至 185C 时,开始以三级蒸汽喷射泵抽真空,维持残压在 400~666 Pa,油 温仍为 185℃,脱臭约 5 h。脱臭后在真空下将油冷却至 30℃,过滤后即得精炼菜子油。 第二节 油脂氢化 一、油脂氢化的基本原理 1、在金属催化剂的作用下,把氢加到甘油三酸酯的不饱和脂肪双键上,这种化学反应 称为油脂的氢化反应,简称油脂氢化。 2、氢化是使不饱和的液态脂肪酸加氢成为饱和固态的过程。反应后的油脂,碘值下降, 熔点上升,固体脂数量增加,被称为氢化油或硬化油。对食用油脂的加工,氢化是变液态油 为半固态酯、塑性酯以适应人造奶油、起酥油、煎炸油及代可可脂等生产需要的加工油脂。 氢化还可以提高油脂的抗氧化稳定性及改善油脂色泽等目的。 3、根据加氢反应程度的不同,又有轻度氢化(选择性氢化)和深度(极度)氢化之分

脱蜡从工艺上可分为常规法、碱炼法、表面活性剂法、凝聚剂法、静点法及综合法等。 米糠油脱蜡及商品糠蜡的制备见第 2 章。 八、菜子油的精炼(工艺实例) 1 过滤 毛油升温至 30~32℃,并以 60 r/min 的速度进行搅拌,以除去油中气泡。加入油重 0.1%~0.2%的磷酸(质量分数为 0.5%的工业磷酸)再搅拌 30 min 左右。 2 加碱中和 以 160 波美度,质量为油质量 1.5%的液体烧碱和油质量 0.5%的液体泡花碱混合液 进行碱炼。先快速(60 r/min)搅拌 10~15 min,继以慢速(27 r/min)搅拌 40min。 3 静置沉淀 中和慢搅 40 min 后升温至 50~52℃,继续慢速搅拌约 10 min,待油皂分离后即停止搅 拌,并关闭间接蒸汽。静置沉淀 6 h 左右,再将油皂分离。 4 水洗 将分离皂脚后的净油在搅拌下升温至 85℃,然后加入油质量 15%而温度为 90℃的盐碱 水(含 0.4%烧碱和 O.4%的工业用盐)。加水完毕后即停止搅拌,静置 30 min 后可放出下 层废水。废水放尽后仍控制油温在 35℃,再喷入 15%的沸水(清水)。同样加水完毕后即停 止搅拌,静置 0.5 h 后再放掉下层废水。如此水洗 2 或 3 次。 5 预脱色 开动真空泵将碱炼后的净油吸入预脱色锅内,升温至 90℃。在 99 kPa 的真空度下干燥 脱水 30 min。然后吸人少量酸性白土,搅拌 20 min。预脱色后,在真空下将油冷却至 70℃, 再用齿轮泵送入压滤机过滤。 6 脱色 将预脱色后的油吸人脱色锅内,在99 kPa(740 mm Hg)以上的真空度下,将油升温至90℃, 并吸入酸性白土 100 kg,活性白土 60 kg(按 6 t 油计),继续搅拌 10 min。脱色后,在真 空下将油冷却至 70℃,也以齿轮泵送入压滤机过滤。 7 脱臭 开动真空泵将脱色油吸入脱臭锅内。当间接蒸汽将油加热至 90~100℃时,开始喷直接 蒸汽,而油温升至 185C 时,开始以三级蒸汽喷射泵抽真空,维持残压在 400~666 Pa,油 温仍为 185℃,脱臭约 5 h。脱臭后在真空下将油冷却至 30℃,过滤后即得精炼菜子油。 第二节 油脂氢化 一、油脂氢化的基本原理 1、在金属催化剂的作用下,把氢加到甘油三酸酯的不饱和脂肪双键上,这种化学反应 称为油脂的氢化反应,简称油脂氢化。 2、氢化是使不饱和的液态脂肪酸加氢成为饱和固态的过程。反应后的油脂,碘值下降, 熔点上升,固体脂数量增加,被称为氢化油或硬化油。对食用油脂的加工,氢化是变液态油 为半固态酯、塑性酯以适应人造奶油、起酥油、煎炸油及代可可脂等生产需要的加工油脂。 氢化还可以提高油脂的抗氧化稳定性及改善油脂色泽等目的。 3、根据加氢反应程度的不同,又有轻度氢化(选择性氢化)和深度(极度)氢化之分

◆ 选择性氢化是指在氢化反应中,采用适当的温度、压强、搅拌速度和催化剂,使油 脂中各种脂肪酸的反应速度具有一定的选择性的氢化过程,主要用来制取食用的油 脂深加工产品的原料脂肪,如用于制取起酥油、人造奶油、代可可脂等的原料脂, 产品要求有适当碘值、熔点、固体酯指数和气味。 ◆ 极度氢化是指通过加氢,将油脂分子中的不饱和脂肪酸全部转变成饱和脂肪酸的氢 化过程。极度氢化主要用于制取工业用油。其产品碘值低,熔点高。质量指标主要 是要求达到一定的熔点。因此,极度氢化时温度、压力可较高,催化剂用量亦多一 些。 4、油脂氢化反应可用下式表示: 催化剂 一 CH==CH 一+H2-一 CH2 一 CH2 一十热 5、 多相催化反应 反应物有三相:油脂 液相、氢气一气相、催化剂一固相。只有当三相反应物碰在一起 时,才能起氢化反应,因此需要设计机械搅拌装置。 6、 氢化历程 油脂氢化的历程:①氢溶解在油和催化剂的混合物中;②反应物向催化剂表面扩散;⑧ 吸附;④表面反应;⑤解吸;⑥产物从催化剂表面向外扩散。 表面反应是分步进行的,一般不饱和甘油酯在活化中心只有一个双键首先被饱和,其余 的逐步被饱和。 7、 选择性 “选择性”应用于油脂氢化及其产品具有 2 种意义:一种是亚麻酸氢化成亚油酸、亚油 酸氢化成油酸以及油酸氢化成硬脂酸几个转化过程相对快慢的比较,是相对于化学反应速率 而得出的,亦称化学选择性。另一种是对催化剂而言的,如果某一种催化剂具有选择性,在 它作用下生产的硬化油在给定的碘值下具有较低的稠度或熔点。 8、 异构化 油脂氢化时,碳链上的双键被吸附到催化剂表面,双键首先与一个氢原子起反应,产生 一个十分活泼的中间体,然后有 2 种可能:一种是中间体与另一个原子反应,双键被饱和, 形成饱和分子;另一种是中间体不能与另一个氢原子反应,中间体重新脱除一个氢原子而产 生异构化,既有位置异构(脱去的氢原子是邻位上时,双键位置发生改变),也有几何异构(脱 去的氢原子是原先加上的,形成反式异构体)。随着氢化的进行,异构化的双键倾向于沿着 碳链转移到更远的位置上,反式异构体的含量将上升到单烯被饱和为止。 9、 热效应 油脂氢化反应是放热反应,据测定,在氢化时,每降低一个碘价就使油脂本身的温度升 高 1.6~1.7℃,相对于每个双键被饱和时,放出约 120 kJ 的热量。 氢化反应需要使用催化剂。工业上一般以金属镍为基本催化剂,尤其在国外,镍单元催 化剂的应用更为普遍。轻度硫毒化的催化剂(如荷兰 SP~7 型)用于氢化,则可大大提高氢化 油中反式异构酸的含量。常用的催化剂有:镍一铁催化剂,铜一镍二元催化剂,铜一铬一锰 三元催化剂,钯和铑催化剂等。 二、影响氢化反应的因素 1 温度

◆ 选择性氢化是指在氢化反应中,采用适当的温度、压强、搅拌速度和催化剂,使油 脂中各种脂肪酸的反应速度具有一定的选择性的氢化过程,主要用来制取食用的油 脂深加工产品的原料脂肪,如用于制取起酥油、人造奶油、代可可脂等的原料脂, 产品要求有适当碘值、熔点、固体酯指数和气味。 ◆ 极度氢化是指通过加氢,将油脂分子中的不饱和脂肪酸全部转变成饱和脂肪酸的氢 化过程。极度氢化主要用于制取工业用油。其产品碘值低,熔点高。质量指标主要 是要求达到一定的熔点。因此,极度氢化时温度、压力可较高,催化剂用量亦多一 些。 4、油脂氢化反应可用下式表示: 催化剂 一 CH==CH 一+H2-一 CH2 一 CH2 一十热 5、 多相催化反应 反应物有三相:油脂 液相、氢气一气相、催化剂一固相。只有当三相反应物碰在一起 时,才能起氢化反应,因此需要设计机械搅拌装置。 6、 氢化历程 油脂氢化的历程:①氢溶解在油和催化剂的混合物中;②反应物向催化剂表面扩散;⑧ 吸附;④表面反应;⑤解吸;⑥产物从催化剂表面向外扩散。 表面反应是分步进行的,一般不饱和甘油酯在活化中心只有一个双键首先被饱和,其余 的逐步被饱和。 7、 选择性 “选择性”应用于油脂氢化及其产品具有 2 种意义:一种是亚麻酸氢化成亚油酸、亚油 酸氢化成油酸以及油酸氢化成硬脂酸几个转化过程相对快慢的比较,是相对于化学反应速率 而得出的,亦称化学选择性。另一种是对催化剂而言的,如果某一种催化剂具有选择性,在 它作用下生产的硬化油在给定的碘值下具有较低的稠度或熔点。 8、 异构化 油脂氢化时,碳链上的双键被吸附到催化剂表面,双键首先与一个氢原子起反应,产生 一个十分活泼的中间体,然后有 2 种可能:一种是中间体与另一个原子反应,双键被饱和, 形成饱和分子;另一种是中间体不能与另一个氢原子反应,中间体重新脱除一个氢原子而产 生异构化,既有位置异构(脱去的氢原子是邻位上时,双键位置发生改变),也有几何异构(脱 去的氢原子是原先加上的,形成反式异构体)。随着氢化的进行,异构化的双键倾向于沿着 碳链转移到更远的位置上,反式异构体的含量将上升到单烯被饱和为止。 9、 热效应 油脂氢化反应是放热反应,据测定,在氢化时,每降低一个碘价就使油脂本身的温度升 高 1.6~1.7℃,相对于每个双键被饱和时,放出约 120 kJ 的热量。 氢化反应需要使用催化剂。工业上一般以金属镍为基本催化剂,尤其在国外,镍单元催 化剂的应用更为普遍。轻度硫毒化的催化剂(如荷兰 SP~7 型)用于氢化,则可大大提高氢化 油中反式异构酸的含量。常用的催化剂有:镍一铁催化剂,铜一镍二元催化剂,铜一铬一锰 三元催化剂,钯和铑催化剂等。 二、影响氢化反应的因素 1 温度

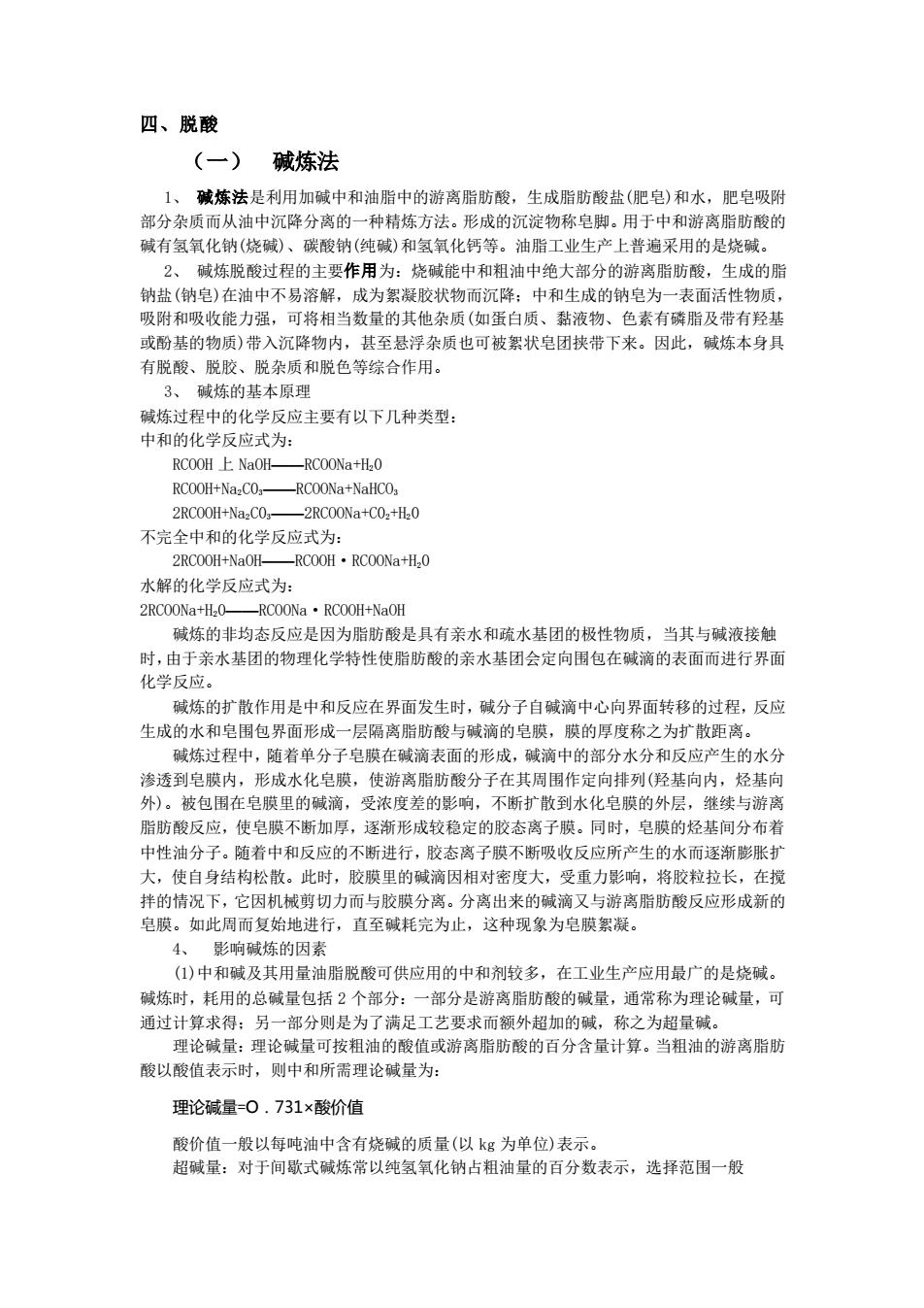

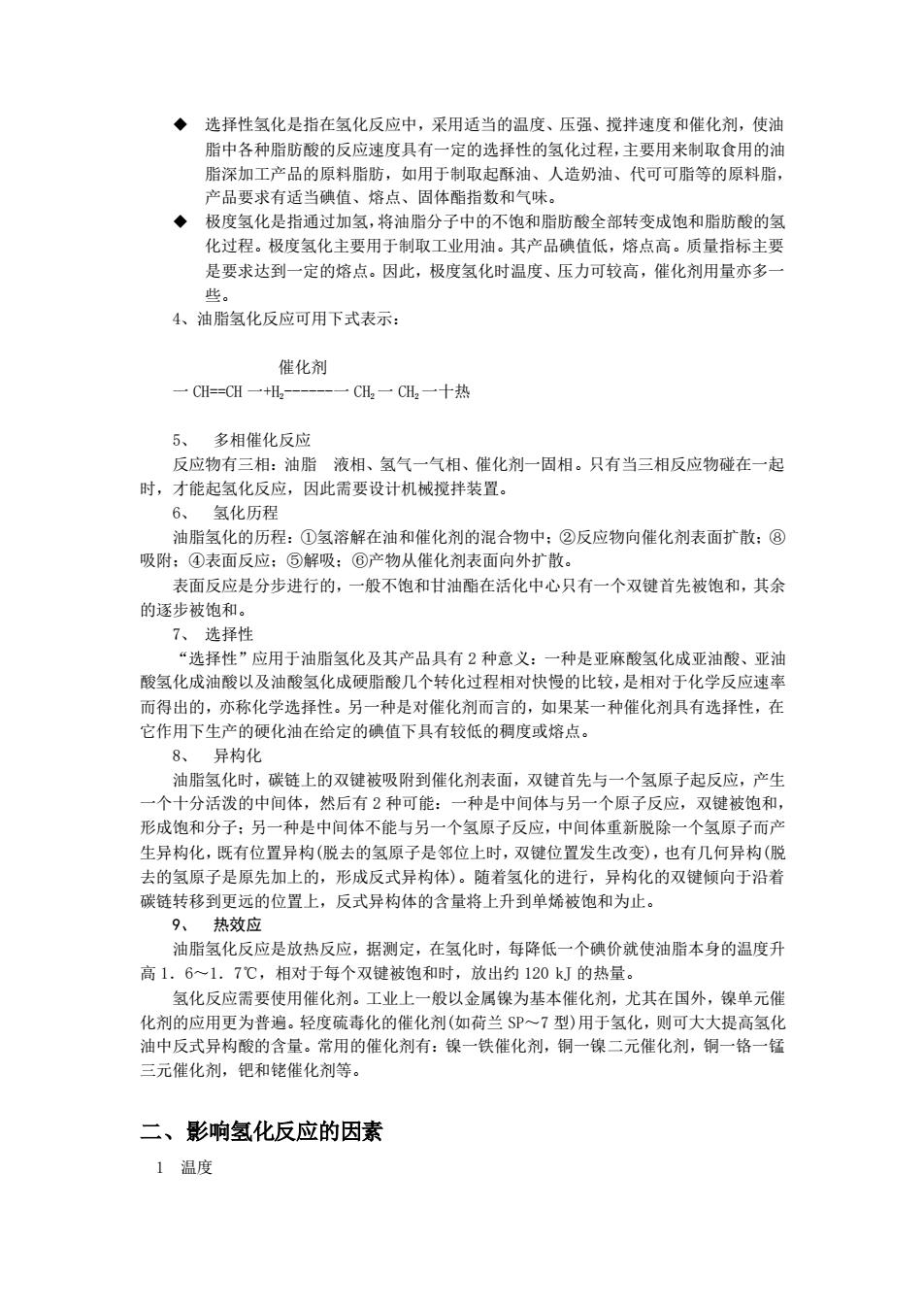

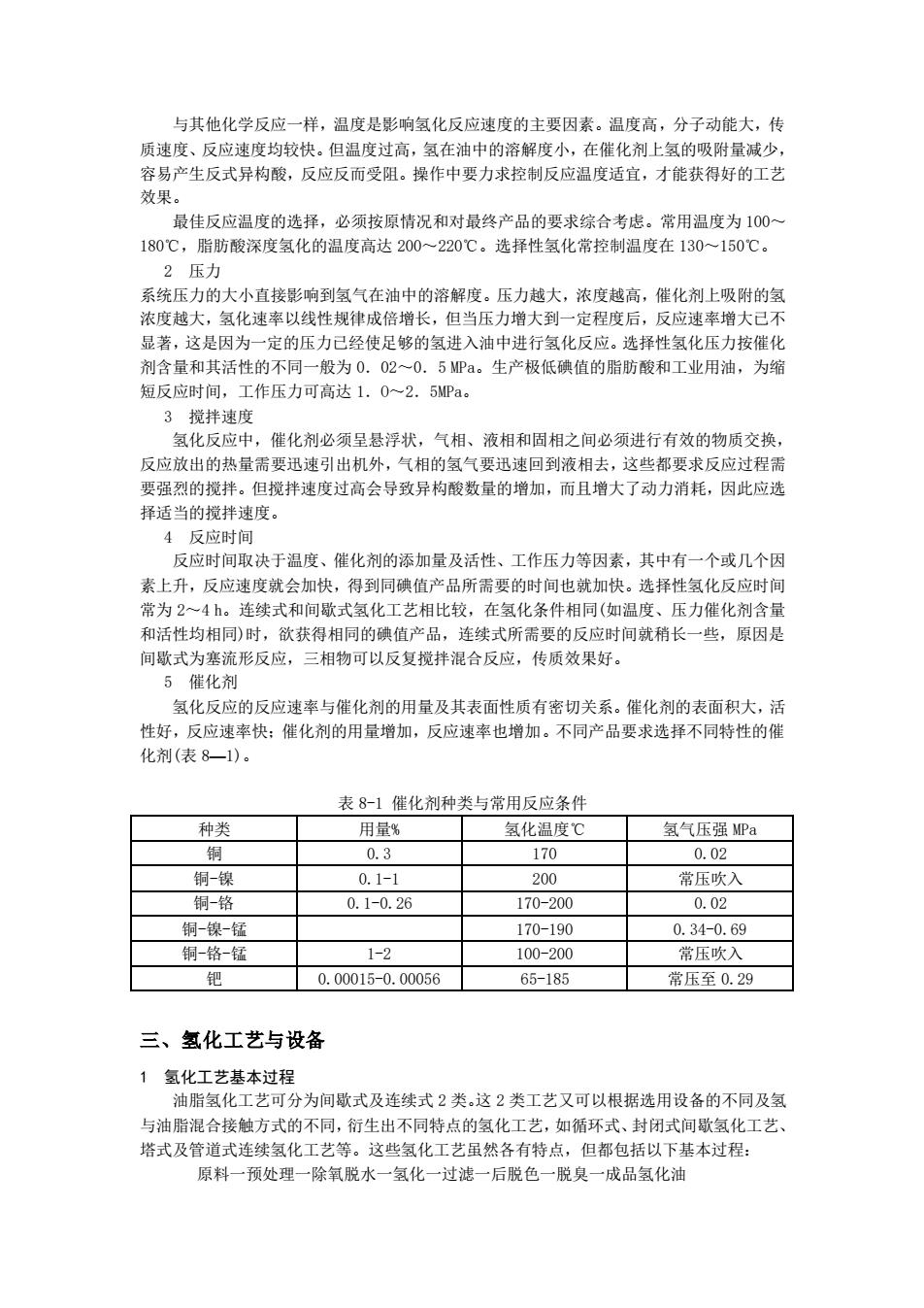

与其他化学反应一样,温度是影响氢化反应速度的主要因素。温度高,分子动能大,传 质速度、反应速度均较快。但温度过高,氢在油中的溶解度小,在催化剂上氢的吸附量减少, 容易产生反式异构酸,反应反而受阻。操作中要力求控制反应温度适宜,才能获得好的工艺 效果。 最佳反应温度的选择,必须按原情况和对最终产品的要求综合考虑。常用温度为 100~ 180℃,脂肪酸深度氢化的温度高达 200~220℃。选择性氢化常控制温度在 130~150℃。 2 压力 系统压力的大小直接影响到氢气在油中的溶解度。压力越大,浓度越高,催化剂上吸附的氢 浓度越大,氢化速率以线性规律成倍增长,但当压力增大到一定程度后,反应速率增大已不 显著,这是因为一定的压力已经使足够的氢进入油中进行氢化反应。选择性氢化压力按催化 剂含量和其活性的不同一般为 0.02~0.5 MPa。生产极低碘值的脂肪酸和工业用油,为缩 短反应时间,工作压力可高达 1.O~2.5MPa。 3 搅拌速度 氢化反应中,催化剂必须呈悬浮状,气相、液相和固相之间必须进行有效的物质交换, 反应放出的热量需要迅速引出机外,气相的氢气要迅速回到液相去,这些都要求反应过程需 要强烈的搅拌。但搅拌速度过高会导致异构酸数量的增加,而且增大了动力消耗,因此应选 择适当的搅拌速度。 4 反应时间 反应时间取决于温度、催化剂的添加量及活性、工作压力等因素,其中有一个或几个因 素上升,反应速度就会加快,得到同碘值产品所需要的时间也就加快。选择性氢化反应时间 常为 2~4 h。连续式和间歇式氢化工艺相比较,在氢化条件相同(如温度、压力催化剂含量 和活性均相同)时,欲获得相同的碘值产品,连续式所需要的反应时间就稍长一些,原因是 间歇式为塞流形反应,三相物可以反复搅拌混合反应,传质效果好。 5 催化剂 氢化反应的反应速率与催化剂的用量及其表面性质有密切关系。催化剂的表面积大,活 性好,反应速率快;催化剂的用量增加,反应速率也增加。不同产品要求选择不同特性的催 化剂(表 8—1)。 表 8-1 催化剂种类与常用反应条件 种类 用量% 氢化温度℃ 氢气压强 MPa 铜 0.3 170 0.02 铜-镍 0.1-1 200 常压吹入 铜-铬 0.1-0.26 170-200 0.02 铜-镍-锰 170-190 0.34-0.69 铜-铬-锰 1-2 100-200 常压吹入 钯 0.00015-0.00056 65-185 常压至 0.29 三、氢化工艺与设备 1 氢化工艺基本过程 油脂氢化工艺可分为间歇式及连续式 2 类。这 2 类工艺又可以根据选用设备的不同及氢 与油脂混合接触方式的不同,衍生出不同特点的氢化工艺,如循环式、封闭式间歇氢化工艺、 塔式及管道式连续氢化工艺等。这些氢化工艺虽然各有特点,但都包括以下基本过程: 原料一预处理一除氧脱水一氢化一过滤一后脱色一脱臭一成品氢化油

与其他化学反应一样,温度是影响氢化反应速度的主要因素。温度高,分子动能大,传 质速度、反应速度均较快。但温度过高,氢在油中的溶解度小,在催化剂上氢的吸附量减少, 容易产生反式异构酸,反应反而受阻。操作中要力求控制反应温度适宜,才能获得好的工艺 效果。 最佳反应温度的选择,必须按原情况和对最终产品的要求综合考虑。常用温度为 100~ 180℃,脂肪酸深度氢化的温度高达 200~220℃。选择性氢化常控制温度在 130~150℃。 2 压力 系统压力的大小直接影响到氢气在油中的溶解度。压力越大,浓度越高,催化剂上吸附的氢 浓度越大,氢化速率以线性规律成倍增长,但当压力增大到一定程度后,反应速率增大已不 显著,这是因为一定的压力已经使足够的氢进入油中进行氢化反应。选择性氢化压力按催化 剂含量和其活性的不同一般为 0.02~0.5 MPa。生产极低碘值的脂肪酸和工业用油,为缩 短反应时间,工作压力可高达 1.O~2.5MPa。 3 搅拌速度 氢化反应中,催化剂必须呈悬浮状,气相、液相和固相之间必须进行有效的物质交换, 反应放出的热量需要迅速引出机外,气相的氢气要迅速回到液相去,这些都要求反应过程需 要强烈的搅拌。但搅拌速度过高会导致异构酸数量的增加,而且增大了动力消耗,因此应选 择适当的搅拌速度。 4 反应时间 反应时间取决于温度、催化剂的添加量及活性、工作压力等因素,其中有一个或几个因 素上升,反应速度就会加快,得到同碘值产品所需要的时间也就加快。选择性氢化反应时间 常为 2~4 h。连续式和间歇式氢化工艺相比较,在氢化条件相同(如温度、压力催化剂含量 和活性均相同)时,欲获得相同的碘值产品,连续式所需要的反应时间就稍长一些,原因是 间歇式为塞流形反应,三相物可以反复搅拌混合反应,传质效果好。 5 催化剂 氢化反应的反应速率与催化剂的用量及其表面性质有密切关系。催化剂的表面积大,活 性好,反应速率快;催化剂的用量增加,反应速率也增加。不同产品要求选择不同特性的催 化剂(表 8—1)。 表 8-1 催化剂种类与常用反应条件 种类 用量% 氢化温度℃ 氢气压强 MPa 铜 0.3 170 0.02 铜-镍 0.1-1 200 常压吹入 铜-铬 0.1-0.26 170-200 0.02 铜-镍-锰 170-190 0.34-0.69 铜-铬-锰 1-2 100-200 常压吹入 钯 0.00015-0.00056 65-185 常压至 0.29 三、氢化工艺与设备 1 氢化工艺基本过程 油脂氢化工艺可分为间歇式及连续式 2 类。这 2 类工艺又可以根据选用设备的不同及氢 与油脂混合接触方式的不同,衍生出不同特点的氢化工艺,如循环式、封闭式间歇氢化工艺、 塔式及管道式连续氢化工艺等。这些氢化工艺虽然各有特点,但都包括以下基本过程: 原料一预处理一除氧脱水一氢化一过滤一后脱色一脱臭一成品氢化油