第二章 稻 谷精深加工技术 本章重点和学习目标 稻米精深加工的目的和意义;稻米营养强化的方法及工艺要求;各种米制品的类型及生 产工艺。 稻米加工的目的是将稻谷外面的稻壳和糠层除去,生产含碎米和杂质最少的精白米,同 时得到副产品——米糠、糠粉。将原粮稻谷按清理、砻谷、碾米的常规方法,制成符合一定 质量标准的食用大米(普通大米)的加工过程称为稻谷初加工。 随着我国人民生活水平的提高,人们对主食的要求已逐步由粗放型转向精细型,因此, 稻谷精深加工便应运而生。稻谷精加工是在初加工基础上发展起来的,它是采用一定的方法 将稻谷(或普通大米)制成各种精细适口、富有营养的特种米,如蒸谷米、不淘洗米、营养强 化米、留胚米等;而稻谷深加工则是将稻米按一定的工艺加工成满足工业和食用要求的各种 用途的制品。稻谷精深加工不仅可以推动碾米工业的技术改造和技术革新,而且可以多层次 地开发利用稻谷加工的各种副产品,提高稻米制品的附加值。 第一节 蒸谷米的加工 所谓蒸谷米就是把清理干净后的谷粒先浸泡再蒸,待干燥后碾米成白米。胚乳质地较软、 较脆的大米品种,碾制时易碎,出米率低的长粒稻谷,都适于生产蒸谷米。 最早制造蒸谷米的目的,并不是为提高营养价值,而是由于水稻产区在收获时经常有雨, 稻谷不易晒干,为避免发芽霉变,采用蒸煮炒干等方法以利储存和保管。而现在蒸谷米的加 工则出于其营养的原因。 全世界稻谷总产量的 1/5 被加工成蒸谷米。我国生产蒸谷米已有 2 000 多年历史,解 放前都是由农家或手工作坊加工,大规模的现代化工厂生产则始于 1965 年浙江省湖州蒸谷 米厂建成之后。印度有蒸谷米的加工,美国也有马氏蒸谷米。 一、蒸谷米的特点 1、稻谷经水热处理后,子粒强度增大。加工时,碎米明显减少,出米率提高。糙出白 大致上可提高 1%~2%,脱壳容易,砻谷机效能可提高 1/3。同时,蒸谷米的米糠出油率 比普通大米的米糠出油率高。子粒结构变得紧密、坚实,加工后米粒透明、有光泽。 2、营养价值提高。胚乳内维生素与矿物质的含量增加,营养价值提高,维生素 B,更 均匀地分布在蒸谷米中,维生素 B1、维生素 B2 的含量要比普通白米高 4 倍,尼克酸高 8 倍

第二章 稻 谷精深加工技术 本章重点和学习目标 稻米精深加工的目的和意义;稻米营养强化的方法及工艺要求;各种米制品的类型及生 产工艺。 稻米加工的目的是将稻谷外面的稻壳和糠层除去,生产含碎米和杂质最少的精白米,同 时得到副产品——米糠、糠粉。将原粮稻谷按清理、砻谷、碾米的常规方法,制成符合一定 质量标准的食用大米(普通大米)的加工过程称为稻谷初加工。 随着我国人民生活水平的提高,人们对主食的要求已逐步由粗放型转向精细型,因此, 稻谷精深加工便应运而生。稻谷精加工是在初加工基础上发展起来的,它是采用一定的方法 将稻谷(或普通大米)制成各种精细适口、富有营养的特种米,如蒸谷米、不淘洗米、营养强 化米、留胚米等;而稻谷深加工则是将稻米按一定的工艺加工成满足工业和食用要求的各种 用途的制品。稻谷精深加工不仅可以推动碾米工业的技术改造和技术革新,而且可以多层次 地开发利用稻谷加工的各种副产品,提高稻米制品的附加值。 第一节 蒸谷米的加工 所谓蒸谷米就是把清理干净后的谷粒先浸泡再蒸,待干燥后碾米成白米。胚乳质地较软、 较脆的大米品种,碾制时易碎,出米率低的长粒稻谷,都适于生产蒸谷米。 最早制造蒸谷米的目的,并不是为提高营养价值,而是由于水稻产区在收获时经常有雨, 稻谷不易晒干,为避免发芽霉变,采用蒸煮炒干等方法以利储存和保管。而现在蒸谷米的加 工则出于其营养的原因。 全世界稻谷总产量的 1/5 被加工成蒸谷米。我国生产蒸谷米已有 2 000 多年历史,解 放前都是由农家或手工作坊加工,大规模的现代化工厂生产则始于 1965 年浙江省湖州蒸谷 米厂建成之后。印度有蒸谷米的加工,美国也有马氏蒸谷米。 一、蒸谷米的特点 1、稻谷经水热处理后,子粒强度增大。加工时,碎米明显减少,出米率提高。糙出白 大致上可提高 1%~2%,脱壳容易,砻谷机效能可提高 1/3。同时,蒸谷米的米糠出油率 比普通大米的米糠出油率高。子粒结构变得紧密、坚实,加工后米粒透明、有光泽。 2、营养价值提高。胚乳内维生素与矿物质的含量增加,营养价值提高,维生素 B,更 均匀地分布在蒸谷米中,维生素 B1、维生素 B2 的含量要比普通白米高 4 倍,尼克酸高 8 倍

3、出饭率高。蒸谷米做成的米饭易于消化、出饭率高,蒸谷后粳米较普通白米可提高 出饭率 4 %左右,籼米可提高 4.5%,蒸煮时留在水中的固形物少。 4、易于保存。蒸谷米有利于保存,这是由于稻谷在水热处理过程中,杀死了微生物和 害虫,同时也使米粒丧失了发芽能力,所以储藏时可防止发芽、霉变,易于保存。 但是,在米饭的色、香、味上,蒸谷米有它不足之处。如米色较深;带有一种特殊的风 味,使初食者不很习惯;米饭黏性差,不适宜煮稀饭。 二、蒸谷米的生产 蒸谷米生产工艺流程如图 2—1 所示,除稻谷清理后经水热处理(浸泡、汽蒸、干燥与冷 却)以外,其他工序与普通大米生产工艺流程基本相同。 原粮一清理一浸泡一汽蒸一干燥与冷却一砻谷一碾米一色选一蒸谷米 图 2-1 蒸谷米生产工艺流程 1 清理分级 稻谷中杂质的种类很多,如不除掉,浸泡时杂质分解发酵,污染水质,谷粒吸收污水会 变味、变色,严重时甚至使营养价值减少到无法食用的程度。虫蚀粒、病斑粒、损伤等不完 善粒汽蒸时将变黑,使蒸谷米质量下降。因此,在做好除杂、除稗、去石的同时,应尽量清 除稻谷中的不完善粒,可采用洗谷机进行湿法清理。稻谷表面上的茸毛所引起的小气泡,将 使稻谷浮于水面。为此,水洗时把稻谷放入水中后使水旋转,消除气泡,以保证清理效果。 要想获得质量良好的蒸谷米,最好在稻谷清理之后按粒度与密度不同进行分级,这是因 为浸泡和汽蒸的时间是随稻谷子粒厚度而增加的。如果采用相同的浸泡和汽蒸时间,则薄的 子粒已全部糊化,而厚的子粒只有表层糊化。如增加浸泡和汽蒸时间并提高温度,厚的子粒 虽能全部糊化,但薄的子粒又因过度糊化而变得更硬、更坚实,米色加深,黏度降低,影响 蒸谷米质量。分级可首先按厚度的不同,采用长方孔筛或钢丝网滚筒进行,然后再按长度和 密度的不同,采用碟片精选机和密度分级机等进行分级。 2 浸泡 ⚫ 浸泡的目的是使稻谷充分吸收水分,为淀粉糊化创造必要条件。浸泡处理必须迅速 以避免发酵而破坏产品的色泽、口味、气味。根据生产实践,淀粉全部 糊化时,水分必须在 30%以上。如稻谷吸水不足,水分低于 30%,则汽 蒸过程中稻谷蒸不透,影响蒸谷米质量。 ⚫ 浸泡方法为常压浸泡和减压浸泡 常压浸泡分为常温浸泡和高温浸。 ◼ 常温浸泡法中,有的是将稻谷倒入水槽中,浸湿后随即捞起,将湿谷堆起,进 行闷谷,使水分逐渐向稻谷内部渗透,被子粒吸收;有的是将稻谷置于水泥池 内浸泡 2~3 d,然后进行汽蒸。但是,浸泡 1 d 后稻谷开始发酵,2~3 d 后释 放出难闻的气味,影响蒸谷米品质。 ◼ 高温浸泡法为常用的方法,是预先将水加热到 80~90℃,然后放入稻谷进行浸 泡,浸泡过程中水温略低于淀粉的糊化温度(通常约 70℃),浸泡 3 h,可完全 消除发酵带来的不利影响。东南亚的一部分现代化米厂和欧美的蒸谷米厂,以 及国内蒸谷米厂都是采用高温浸泡法,使用的设备有罐组式浸泡器,平转式浸 泡器等。但蒸煮米的色泽会随着浸泡时间和水温的增加而增加,也随着浸泡水

3、出饭率高。蒸谷米做成的米饭易于消化、出饭率高,蒸谷后粳米较普通白米可提高 出饭率 4 %左右,籼米可提高 4.5%,蒸煮时留在水中的固形物少。 4、易于保存。蒸谷米有利于保存,这是由于稻谷在水热处理过程中,杀死了微生物和 害虫,同时也使米粒丧失了发芽能力,所以储藏时可防止发芽、霉变,易于保存。 但是,在米饭的色、香、味上,蒸谷米有它不足之处。如米色较深;带有一种特殊的风 味,使初食者不很习惯;米饭黏性差,不适宜煮稀饭。 二、蒸谷米的生产 蒸谷米生产工艺流程如图 2—1 所示,除稻谷清理后经水热处理(浸泡、汽蒸、干燥与冷 却)以外,其他工序与普通大米生产工艺流程基本相同。 原粮一清理一浸泡一汽蒸一干燥与冷却一砻谷一碾米一色选一蒸谷米 图 2-1 蒸谷米生产工艺流程 1 清理分级 稻谷中杂质的种类很多,如不除掉,浸泡时杂质分解发酵,污染水质,谷粒吸收污水会 变味、变色,严重时甚至使营养价值减少到无法食用的程度。虫蚀粒、病斑粒、损伤等不完 善粒汽蒸时将变黑,使蒸谷米质量下降。因此,在做好除杂、除稗、去石的同时,应尽量清 除稻谷中的不完善粒,可采用洗谷机进行湿法清理。稻谷表面上的茸毛所引起的小气泡,将 使稻谷浮于水面。为此,水洗时把稻谷放入水中后使水旋转,消除气泡,以保证清理效果。 要想获得质量良好的蒸谷米,最好在稻谷清理之后按粒度与密度不同进行分级,这是因 为浸泡和汽蒸的时间是随稻谷子粒厚度而增加的。如果采用相同的浸泡和汽蒸时间,则薄的 子粒已全部糊化,而厚的子粒只有表层糊化。如增加浸泡和汽蒸时间并提高温度,厚的子粒 虽能全部糊化,但薄的子粒又因过度糊化而变得更硬、更坚实,米色加深,黏度降低,影响 蒸谷米质量。分级可首先按厚度的不同,采用长方孔筛或钢丝网滚筒进行,然后再按长度和 密度的不同,采用碟片精选机和密度分级机等进行分级。 2 浸泡 ⚫ 浸泡的目的是使稻谷充分吸收水分,为淀粉糊化创造必要条件。浸泡处理必须迅速 以避免发酵而破坏产品的色泽、口味、气味。根据生产实践,淀粉全部 糊化时,水分必须在 30%以上。如稻谷吸水不足,水分低于 30%,则汽 蒸过程中稻谷蒸不透,影响蒸谷米质量。 ⚫ 浸泡方法为常压浸泡和减压浸泡 常压浸泡分为常温浸泡和高温浸。 ◼ 常温浸泡法中,有的是将稻谷倒入水槽中,浸湿后随即捞起,将湿谷堆起,进 行闷谷,使水分逐渐向稻谷内部渗透,被子粒吸收;有的是将稻谷置于水泥池 内浸泡 2~3 d,然后进行汽蒸。但是,浸泡 1 d 后稻谷开始发酵,2~3 d 后释 放出难闻的气味,影响蒸谷米品质。 ◼ 高温浸泡法为常用的方法,是预先将水加热到 80~90℃,然后放入稻谷进行浸 泡,浸泡过程中水温略低于淀粉的糊化温度(通常约 70℃),浸泡 3 h,可完全 消除发酵带来的不利影响。东南亚的一部分现代化米厂和欧美的蒸谷米厂,以 及国内蒸谷米厂都是采用高温浸泡法,使用的设备有罐组式浸泡器,平转式浸 泡器等。但蒸煮米的色泽会随着浸泡时间和水温的增加而增加,也随着浸泡水

的 pH 值升高而变深,如 pH 值接近 5,色泽最淡。 减压浸泡时,稻谷置入真空浸渍器中,抽成真空,再放人 60~70℃的温水浸泡 1~2 h,浸泡时间依真空度、水温、谷粒大小而定。 、 3 汽蒸 ◼ 稻谷经过浸泡以后,胚乳内部吸收相当数量的水分,此时应将稻谷加热,使淀 粉糊化。通常情况下,都是利用蒸汽进行加热,此即为汽蒸。 ◼ 汽蒸的目的在于改变米胚乳的物理性质,保持渗入的养分,提高出米率,改进 储藏特性和食用品质。蒸煮米的质量决定于吸水量、接触蒸汽的时间和蒸汽的 温度或压力参数。 ◼ 汽蒸的方法有常压汽蒸与高压汽蒸两种。 ◆ 常压汽蒸是在开放式容器中通入蒸汽进行加热,采用 100℃的蒸汽就足以使淀 粉糊化。此法的优点是:设备结构简单,稻谷与蒸汽直接接触,汽凝水容易排 出,操作管理方便。缺点是:蒸汽难以分布均匀,蒸汽出口处周围的稻谷受到 的蒸汽作用比别处的稻谷大,存在汽蒸程度不一的现象,能耗大。 ◆ 高压汽蒸是在密闭容器中加压进行汽蒸。此法可随意调整蒸汽温度,热量分布 均匀。容器内达到所需压力(0.7~1.41 kg/cm。)时,几乎所有谷粒都能得 到相同的热量。但设备结构比较复杂,投资费用比较高,需要增加汽水分离装 置,操作管理也较复杂。 ◼ 汽蒸使用的设备有:蒸汽螺旋输送机、常压汽蒸筒、立式汽蒸器和卧式汽蒸器 等。 4 干燥与冷却 ◼ 干燥的目的是使稻谷水分为 34 %~36%降到 14%的安全水分,以便储藏和加工, 使碾米时能得到最大限度的整米率。 ◼ 干燥方法: ◆ 国内蒸谷米厂的干燥方法,主要采用急剧干燥的工艺和流态化的设备,并 以烟道气为干燥介质直接干燥。介质温度很高(400~650℃),所以干燥时间较短, 干燥产量较高。此法主要缺点是:稻谷受烟道气的污染,失水不均匀,米色容易加 深。 ◆ 国外主要采用蒸汽间接加热干燥和加热空气干燥,干燥条件比较缓和。同 时,将蒸谷的干燥过程分为两个阶段:在水分降到 16%~18%以前为第一阶段, 采用快速干燥脱水。当分降到 16%~18 %以下为第二阶段,采用缓慢干燥或冷却。 在进行第二阶段干燥之前,一般经过一段缓苏时间,这样不仅可以提高干燥效率, 而且还能降低碎米率。 ◼ 冷却的目的:冷却过程实际上也是一种热交换过程,使用的工作介质通常为室温空 气,利用空气与谷粒之间进行热交换,达到降温。只有当稻谷的温度稳定在室温, 米粒已变硬呈玻璃状组织时才能碾制。 ◼ 干燥与冷却的设备很多,国内常用的有沸腾床干燥机、喷动床干燥机、流化槽干燥 机、滚筒干燥机和塔式干燥机以及冷却塔等。 5 砻谷 稻谷经水热处理以后,颖壳开裂、变脆,容易脱壳。使用胶辊砻谷机脱壳时,可适当降 低辊间压力、提高产量,以降低胶耗、电耗。脱壳后,经稻壳分离、谷糙分离,得到的蒸谷

的 pH 值升高而变深,如 pH 值接近 5,色泽最淡。 减压浸泡时,稻谷置入真空浸渍器中,抽成真空,再放人 60~70℃的温水浸泡 1~2 h,浸泡时间依真空度、水温、谷粒大小而定。 、 3 汽蒸 ◼ 稻谷经过浸泡以后,胚乳内部吸收相当数量的水分,此时应将稻谷加热,使淀 粉糊化。通常情况下,都是利用蒸汽进行加热,此即为汽蒸。 ◼ 汽蒸的目的在于改变米胚乳的物理性质,保持渗入的养分,提高出米率,改进 储藏特性和食用品质。蒸煮米的质量决定于吸水量、接触蒸汽的时间和蒸汽的 温度或压力参数。 ◼ 汽蒸的方法有常压汽蒸与高压汽蒸两种。 ◆ 常压汽蒸是在开放式容器中通入蒸汽进行加热,采用 100℃的蒸汽就足以使淀 粉糊化。此法的优点是:设备结构简单,稻谷与蒸汽直接接触,汽凝水容易排 出,操作管理方便。缺点是:蒸汽难以分布均匀,蒸汽出口处周围的稻谷受到 的蒸汽作用比别处的稻谷大,存在汽蒸程度不一的现象,能耗大。 ◆ 高压汽蒸是在密闭容器中加压进行汽蒸。此法可随意调整蒸汽温度,热量分布 均匀。容器内达到所需压力(0.7~1.41 kg/cm。)时,几乎所有谷粒都能得 到相同的热量。但设备结构比较复杂,投资费用比较高,需要增加汽水分离装 置,操作管理也较复杂。 ◼ 汽蒸使用的设备有:蒸汽螺旋输送机、常压汽蒸筒、立式汽蒸器和卧式汽蒸器 等。 4 干燥与冷却 ◼ 干燥的目的是使稻谷水分为 34 %~36%降到 14%的安全水分,以便储藏和加工, 使碾米时能得到最大限度的整米率。 ◼ 干燥方法: ◆ 国内蒸谷米厂的干燥方法,主要采用急剧干燥的工艺和流态化的设备,并 以烟道气为干燥介质直接干燥。介质温度很高(400~650℃),所以干燥时间较短, 干燥产量较高。此法主要缺点是:稻谷受烟道气的污染,失水不均匀,米色容易加 深。 ◆ 国外主要采用蒸汽间接加热干燥和加热空气干燥,干燥条件比较缓和。同 时,将蒸谷的干燥过程分为两个阶段:在水分降到 16%~18%以前为第一阶段, 采用快速干燥脱水。当分降到 16%~18 %以下为第二阶段,采用缓慢干燥或冷却。 在进行第二阶段干燥之前,一般经过一段缓苏时间,这样不仅可以提高干燥效率, 而且还能降低碎米率。 ◼ 冷却的目的:冷却过程实际上也是一种热交换过程,使用的工作介质通常为室温空 气,利用空气与谷粒之间进行热交换,达到降温。只有当稻谷的温度稳定在室温, 米粒已变硬呈玻璃状组织时才能碾制。 ◼ 干燥与冷却的设备很多,国内常用的有沸腾床干燥机、喷动床干燥机、流化槽干燥 机、滚筒干燥机和塔式干燥机以及冷却塔等。 5 砻谷 稻谷经水热处理以后,颖壳开裂、变脆,容易脱壳。使用胶辊砻谷机脱壳时,可适当降 低辊间压力、提高产量,以降低胶耗、电耗。脱壳后,经稻壳分离、谷糙分离,得到的蒸谷

糙米送入碾米机碾白。 6 碾米 蒸谷糙米的碾白是比较困难的,在产品精度相同情况下,蒸谷糙米所需的碾白时间是生 谷的.3~4 倍。蒸谷糙米碾白困难的原因,不仅是皮层与胚乳结合紧密、子粒变硬,而且 皮层的脂肪含量高。碾白时,分离下来的米糠.由于机械摩擦热而变成脂状,引起米筛筛孔 堵塞,米粒碾白时容易打滑,致使碾白效率降低。 为了防止这种现象,应采取以下措施: ① 采用喷风碾米机,以便起到冷却和加速排糠的作用; ②碾米机转速比加工普通大米时提高 10%; ③宜采用四机出白碾米工艺,即经三道砂辊碾米机、一道铁辊碾米机; ④碾白室排出的米糠采用气力输送,有利于降低碾米机内的摩擦热。 7 擦米分级 碾白后的擦米工序应加强,以清除米粒表面糠粉。这是因为带有糠粉的蒸谷米,在 储藏过程中会使透明、鲜亮的米粒变成乳白色,影响蒸谷米质量。此外,还需按成品含 碎要求,采用筛选设备进行分级。国外还采用色选机清除带色米粒,以提高蒸谷米商品 价值。 第二节 免淘洗米加工 一、免淘洗米的特点 ◆ 免淘洗米是无杂质、无霉、无毒、断糠、断稗、断谷的一种炊煮前不需淘洗的大米。 ◆ 免淘洗米的特点 1 提高大米的营养价值。研究表明,米粒在水中淘洗时,随水流失米糠及淀粉 2% 左右。营养成分损失也很大,其中损失无氮浸出物 1.1%~1.9%,蛋白质 5.5%~6.1%,钙 18.1%~23.3%,铁 17.7%。 2 节水节时。这种大米不仅可以避免在淘洗过程中干物质和营养成分的大量流失, 而且可以简化做饭的工序、节省做饭的时间,同时还可以节约淘米用水。 3 防止淘米水污染环境。 ◆ 免淘洗米的标准 免淘洗米精度相当于特等米标准,此外米粒表面要有明显光泽。含杂除允许每千克 免淘洗米含沙石不超过 1 粒以外,要求达到断糠、断稗、断谷,不完善粒含量小于 2%,每 千克成品中的黄粒米少于 5 粒,成品含碎小于 5%,并不含小碎米。 二、免淘米生产工艺 目前,国内生产不淘洗米大都是在原有加工普通大米的基础上,增加白米抛光这一基本 工序及部分设备进行的。以标一米为原料生产不淘洗米的工艺流程如图 2—2 所示。 滴加上光剂 ↓ 标一米一精选机————精碾机一上光机一保险筛一成品米 ↓ ↓ ↓ 杂质、碎米 残余糠粉 残留碎米或杂质

糙米送入碾米机碾白。 6 碾米 蒸谷糙米的碾白是比较困难的,在产品精度相同情况下,蒸谷糙米所需的碾白时间是生 谷的.3~4 倍。蒸谷糙米碾白困难的原因,不仅是皮层与胚乳结合紧密、子粒变硬,而且 皮层的脂肪含量高。碾白时,分离下来的米糠.由于机械摩擦热而变成脂状,引起米筛筛孔 堵塞,米粒碾白时容易打滑,致使碾白效率降低。 为了防止这种现象,应采取以下措施: ① 采用喷风碾米机,以便起到冷却和加速排糠的作用; ②碾米机转速比加工普通大米时提高 10%; ③宜采用四机出白碾米工艺,即经三道砂辊碾米机、一道铁辊碾米机; ④碾白室排出的米糠采用气力输送,有利于降低碾米机内的摩擦热。 7 擦米分级 碾白后的擦米工序应加强,以清除米粒表面糠粉。这是因为带有糠粉的蒸谷米,在 储藏过程中会使透明、鲜亮的米粒变成乳白色,影响蒸谷米质量。此外,还需按成品含 碎要求,采用筛选设备进行分级。国外还采用色选机清除带色米粒,以提高蒸谷米商品 价值。 第二节 免淘洗米加工 一、免淘洗米的特点 ◆ 免淘洗米是无杂质、无霉、无毒、断糠、断稗、断谷的一种炊煮前不需淘洗的大米。 ◆ 免淘洗米的特点 1 提高大米的营养价值。研究表明,米粒在水中淘洗时,随水流失米糠及淀粉 2% 左右。营养成分损失也很大,其中损失无氮浸出物 1.1%~1.9%,蛋白质 5.5%~6.1%,钙 18.1%~23.3%,铁 17.7%。 2 节水节时。这种大米不仅可以避免在淘洗过程中干物质和营养成分的大量流失, 而且可以简化做饭的工序、节省做饭的时间,同时还可以节约淘米用水。 3 防止淘米水污染环境。 ◆ 免淘洗米的标准 免淘洗米精度相当于特等米标准,此外米粒表面要有明显光泽。含杂除允许每千克 免淘洗米含沙石不超过 1 粒以外,要求达到断糠、断稗、断谷,不完善粒含量小于 2%,每 千克成品中的黄粒米少于 5 粒,成品含碎小于 5%,并不含小碎米。 二、免淘米生产工艺 目前,国内生产不淘洗米大都是在原有加工普通大米的基础上,增加白米抛光这一基本 工序及部分设备进行的。以标一米为原料生产不淘洗米的工艺流程如图 2—2 所示。 滴加上光剂 ↓ 标一米一精选机————精碾机一上光机一保险筛一成品米 ↓ ↓ ↓ 杂质、碎米 残余糠粉 残留碎米或杂质

图 2-2 不淘洗米生产工艺流程 三、免淘米生产工艺要点 1 除杂 根据我国大米质量标准,标一米中允许含有少数的稻谷、种子及矿物质,为了保证免淘 洗米断谷、断稗的要求,必须首先清除标一米中所含的杂质,常用的设备是平面回转筛、密 度去石机等。 2 碾白 碾白的目的是进一步去除米粒表面的皮层,使之精度达到特等米的要求,使用的设备有 砂辊喷风碾米机、铁辊喷风碾米机等。 3 抛光 抛光是生产免淘洗米的关键工序,它能使米粒表面形成一层极薄的凝胶膜,产生珍珠光 泽,外观晶莹如玉,煮食爽口细腻。在抛光的过程中可通过加水或含有葡萄糖的上光剂,以 溶液状态滴加于上光机内。 抛光的设备有二种 MP 一 18/15 大米抛光机:主要由上抛光室、下抛光室、溶剂箱、输液管等组成。上抛 光室由直径 150 mm、长 580 mm 铁辊与外围的米筛组成,白米通过上抛光室可以清除表面 60% 以上的浮糠,使米粒表层淀粉粒暴露,并使白米温度上升 15℃左右。下抛光室由无毒尼龙 抛光辊和外围的米筛组成,尼龙抛光辊直径 180 mm,长度为 660 mm。抛光剂由溶剂箱经溶 剂开关、输液管滴入下抛光室内。白米经下抛光室抛光后,表层的淀粉便产生预糊化作用, 形成一层极薄的凝胶膜。国产的 MP 一 18/15 大米抛光机产量为 O.6 t/h,所需动力为 7.5 kW。 CMl6×2 双辊白米抛光机,其结构主要由雾化装置、进料装置、抛光室、喷风系统及机 架等部件组成。白米先进入雾化室内进行微量着水,使糠粉集结在米粒表面,然后通过抛光 室内辊筒的旋转,使米粒翻滚摩擦,同时由于高压风机的喷风作用,使糠粉从筛孔喷出抛光 室,从而得到洁净晶莹的不淘洗米。整个过程只加水助抛,不加任何添加剂,抛后水分不增 加。CMl6×2 双辊白米抛光机产量 2.5~3.5 t/h,动力 37~55 kW,增碎率小于 2%。 4 分级 成品分级主要是将抛光后的大米进行筛选,除去其中的少量碎米,按成品等级要求分出 全整米和一般的不淘洗米。目前广泛使用的设备是平面回转筛、振动筛等。 第三节 水磨米加工 水磨米是我国一种传统的精洁米产品,素有水晶米之称,为我国大米出口的主要产品。 水磨米生产工艺的关键在于将碾米机碾制后的白米继续渗水碾磨,产品具有含糠粉少,米质 纯净、米色洁白、光泽度好等优点,因此可作为不淘洗米食用。 水磨米生产工艺流程如图 2—4 所示,其中碾白工序、擦米工序与加工普通大米相同, 下面就渗水碾磨、冷却、分级等工序加以介绍

图 2-2 不淘洗米生产工艺流程 三、免淘米生产工艺要点 1 除杂 根据我国大米质量标准,标一米中允许含有少数的稻谷、种子及矿物质,为了保证免淘 洗米断谷、断稗的要求,必须首先清除标一米中所含的杂质,常用的设备是平面回转筛、密 度去石机等。 2 碾白 碾白的目的是进一步去除米粒表面的皮层,使之精度达到特等米的要求,使用的设备有 砂辊喷风碾米机、铁辊喷风碾米机等。 3 抛光 抛光是生产免淘洗米的关键工序,它能使米粒表面形成一层极薄的凝胶膜,产生珍珠光 泽,外观晶莹如玉,煮食爽口细腻。在抛光的过程中可通过加水或含有葡萄糖的上光剂,以 溶液状态滴加于上光机内。 抛光的设备有二种 MP 一 18/15 大米抛光机:主要由上抛光室、下抛光室、溶剂箱、输液管等组成。上抛 光室由直径 150 mm、长 580 mm 铁辊与外围的米筛组成,白米通过上抛光室可以清除表面 60% 以上的浮糠,使米粒表层淀粉粒暴露,并使白米温度上升 15℃左右。下抛光室由无毒尼龙 抛光辊和外围的米筛组成,尼龙抛光辊直径 180 mm,长度为 660 mm。抛光剂由溶剂箱经溶 剂开关、输液管滴入下抛光室内。白米经下抛光室抛光后,表层的淀粉便产生预糊化作用, 形成一层极薄的凝胶膜。国产的 MP 一 18/15 大米抛光机产量为 O.6 t/h,所需动力为 7.5 kW。 CMl6×2 双辊白米抛光机,其结构主要由雾化装置、进料装置、抛光室、喷风系统及机 架等部件组成。白米先进入雾化室内进行微量着水,使糠粉集结在米粒表面,然后通过抛光 室内辊筒的旋转,使米粒翻滚摩擦,同时由于高压风机的喷风作用,使糠粉从筛孔喷出抛光 室,从而得到洁净晶莹的不淘洗米。整个过程只加水助抛,不加任何添加剂,抛后水分不增 加。CMl6×2 双辊白米抛光机产量 2.5~3.5 t/h,动力 37~55 kW,增碎率小于 2%。 4 分级 成品分级主要是将抛光后的大米进行筛选,除去其中的少量碎米,按成品等级要求分出 全整米和一般的不淘洗米。目前广泛使用的设备是平面回转筛、振动筛等。 第三节 水磨米加工 水磨米是我国一种传统的精洁米产品,素有水晶米之称,为我国大米出口的主要产品。 水磨米生产工艺的关键在于将碾米机碾制后的白米继续渗水碾磨,产品具有含糠粉少,米质 纯净、米色洁白、光泽度好等优点,因此可作为不淘洗米食用。 水磨米生产工艺流程如图 2—4 所示,其中碾白工序、擦米工序与加工普通大米相同, 下面就渗水碾磨、冷却、分级等工序加以介绍

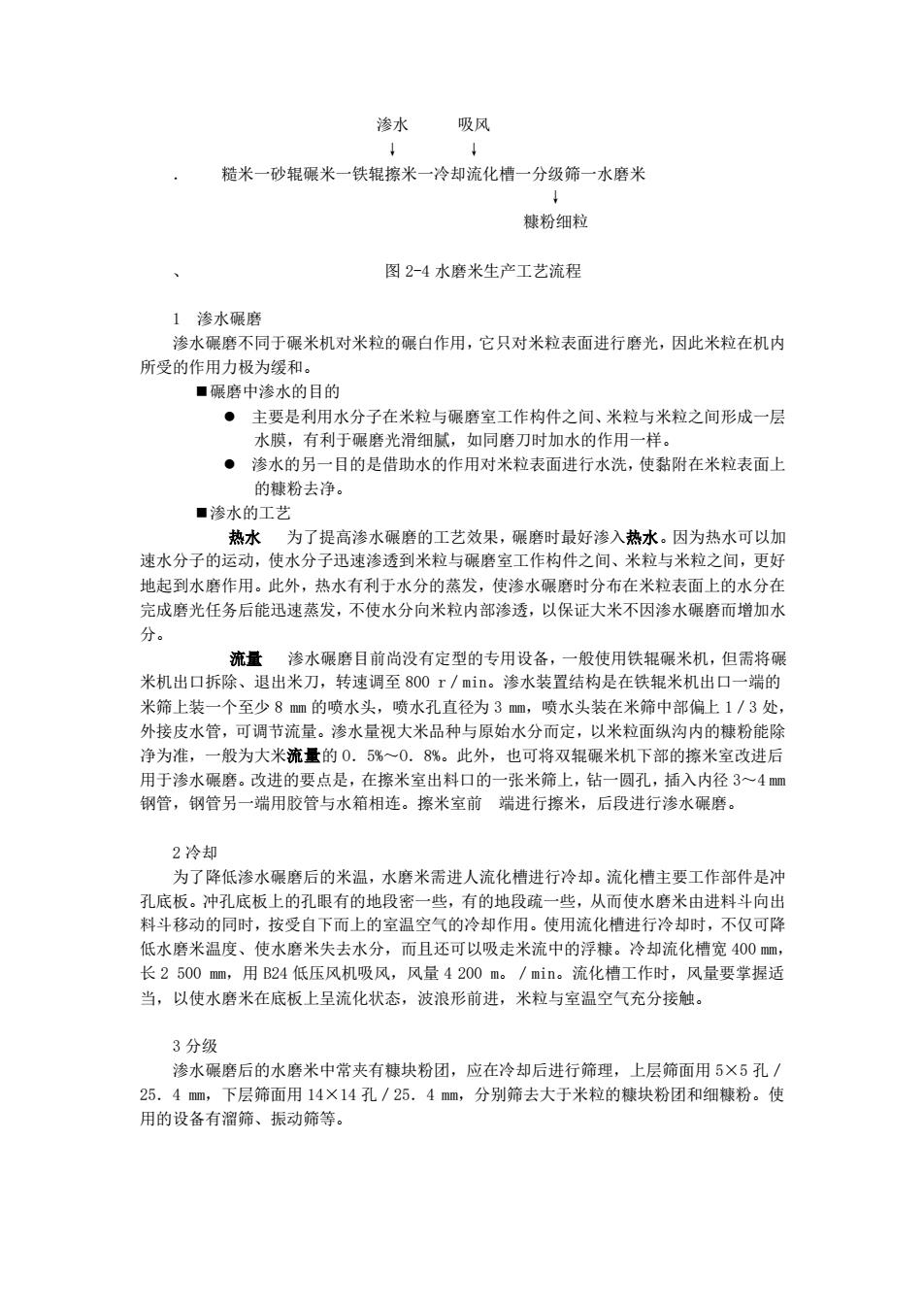

渗水 吸风 ↓ ↓ . 糙米一砂辊碾米一铁辊擦米一冷却流化槽一分级筛一水磨米 ↓ 糠粉细粒 、 图 2-4 水磨米生产工艺流程 1 渗水碾磨 渗水碾磨不同于碾米机对米粒的碾白作用,它只对米粒表面进行磨光,因此米粒在机内 所受的作用力极为缓和。 ◼碾磨中渗水的目的 ⚫ 主要是利用水分子在米粒与碾磨室工作构件之间、米粒与米粒之间形成一层 水膜,有利于碾磨光滑细腻,如同磨刀时加水的作用一样。 ⚫ 渗水的另一目的是借助水的作用对米粒表面进行水洗,使黏附在米粒表面上 的糠粉去净。 ◼渗水的工艺 热水 为了提高渗水碾磨的工艺效果,碾磨时最好渗入热水。因为热水可以加 速水分子的运动,使水分子迅速渗透到米粒与碾磨室工作构件之间、米粒与米粒之间,更好 地起到水磨作用。此外,热水有利于水分的蒸发,使渗水碾磨时分布在米粒表面上的水分在 完成磨光任务后能迅速蒸发,不使水分向米粒内部渗透,以保证大米不因渗水碾磨而增加水 分。 流量 渗水碾磨目前尚没有定型的专用设备,一般使用铁辊碾米机,但需将碾 米机出口拆除、退出米刀,转速调至 800 r/min。渗水装置结构是在铁辊米机出口一端的 米筛上装一个至少 8 mm 的喷水头,喷水孔直径为 3 mm,喷水头装在米筛中部偏上 1/3 处, 外接皮水管,可调节流量。渗水量视大米品种与原始水分而定,以米粒面纵沟内的糠粉能除 净为准,一般为大米流量的 O.5%~O.8%。此外,也可将双辊碾米机下部的擦米室改进后 用于渗水碾磨。改进的要点是,在擦米室出料口的一张米筛上,钻一圆孔,插入内径 3~4 mm 钢管,钢管另一端用胶管与水箱相连。擦米室前 端进行擦米,后段进行渗水碾磨。 2 冷却 为了降低渗水碾磨后的米温,水磨米需进人流化槽进行冷却。流化槽主要工作部件是冲 孔底板。冲孔底板上的孔眼有的地段密一些,有的地段疏一些,从而使水磨米由进料斗向出 料斗移动的同时,按受自下而上的室温空气的冷却作用。使用流化槽进行冷却时,不仅可降 低水磨米温度、使水磨米失去水分,而且还可以吸走米流中的浮糠。冷却流化槽宽 400 mm, 长 2 500 mm,用 B24 低压风机吸风,风量 4 200 m。/min。流化槽工作时,风量要掌握适 当,以使水磨米在底板上呈流化状态,波浪形前进,米粒与室温空气充分接触。 3 分级 渗水碾磨后的水磨米中常夹有糠块粉团,应在冷却后进行筛理,上层筛面用 5×5 孔/ 25.4 mm,下层筛面用 14×14 孔/25.4 mm,分别筛去大于米粒的糠块粉团和细糠粉。使 用的设备有溜筛、振动筛等

渗水 吸风 ↓ ↓ . 糙米一砂辊碾米一铁辊擦米一冷却流化槽一分级筛一水磨米 ↓ 糠粉细粒 、 图 2-4 水磨米生产工艺流程 1 渗水碾磨 渗水碾磨不同于碾米机对米粒的碾白作用,它只对米粒表面进行磨光,因此米粒在机内 所受的作用力极为缓和。 ◼碾磨中渗水的目的 ⚫ 主要是利用水分子在米粒与碾磨室工作构件之间、米粒与米粒之间形成一层 水膜,有利于碾磨光滑细腻,如同磨刀时加水的作用一样。 ⚫ 渗水的另一目的是借助水的作用对米粒表面进行水洗,使黏附在米粒表面上 的糠粉去净。 ◼渗水的工艺 热水 为了提高渗水碾磨的工艺效果,碾磨时最好渗入热水。因为热水可以加 速水分子的运动,使水分子迅速渗透到米粒与碾磨室工作构件之间、米粒与米粒之间,更好 地起到水磨作用。此外,热水有利于水分的蒸发,使渗水碾磨时分布在米粒表面上的水分在 完成磨光任务后能迅速蒸发,不使水分向米粒内部渗透,以保证大米不因渗水碾磨而增加水 分。 流量 渗水碾磨目前尚没有定型的专用设备,一般使用铁辊碾米机,但需将碾 米机出口拆除、退出米刀,转速调至 800 r/min。渗水装置结构是在铁辊米机出口一端的 米筛上装一个至少 8 mm 的喷水头,喷水孔直径为 3 mm,喷水头装在米筛中部偏上 1/3 处, 外接皮水管,可调节流量。渗水量视大米品种与原始水分而定,以米粒面纵沟内的糠粉能除 净为准,一般为大米流量的 O.5%~O.8%。此外,也可将双辊碾米机下部的擦米室改进后 用于渗水碾磨。改进的要点是,在擦米室出料口的一张米筛上,钻一圆孔,插入内径 3~4 mm 钢管,钢管另一端用胶管与水箱相连。擦米室前 端进行擦米,后段进行渗水碾磨。 2 冷却 为了降低渗水碾磨后的米温,水磨米需进人流化槽进行冷却。流化槽主要工作部件是冲 孔底板。冲孔底板上的孔眼有的地段密一些,有的地段疏一些,从而使水磨米由进料斗向出 料斗移动的同时,按受自下而上的室温空气的冷却作用。使用流化槽进行冷却时,不仅可降 低水磨米温度、使水磨米失去水分,而且还可以吸走米流中的浮糠。冷却流化槽宽 400 mm, 长 2 500 mm,用 B24 低压风机吸风,风量 4 200 m。/min。流化槽工作时,风量要掌握适 当,以使水磨米在底板上呈流化状态,波浪形前进,米粒与室温空气充分接触。 3 分级 渗水碾磨后的水磨米中常夹有糠块粉团,应在冷却后进行筛理,上层筛面用 5×5 孔/ 25.4 mm,下层筛面用 14×14 孔/25.4 mm,分别筛去大于米粒的糠块粉团和细糠粉。使 用的设备有溜筛、振动筛等

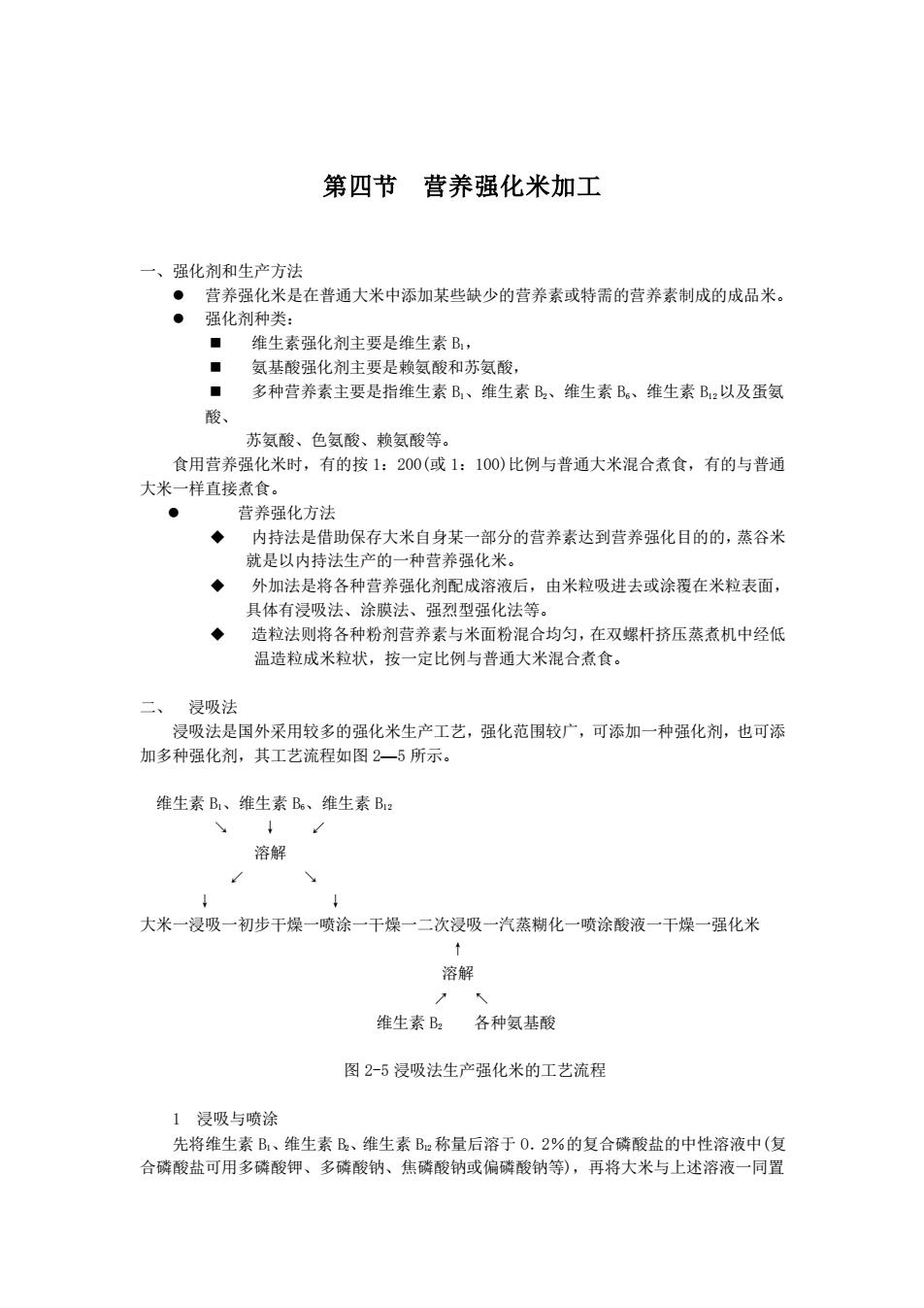

第四节 营养强化米加工 一、强化剂和生产方法 ⚫ 营养强化米是在普通大米中添加某些缺少的营养素或特需的营养素制成的成品米。 ⚫ 强化剂种类: ◼ 维生素强化剂主要是维生素 B1, ◼ 氨基酸强化剂主要是赖氨酸和苏氨酸, ◼ 多种营养素主要是指维生素 B1、维生素 B2、维生素 B6、维生素 B12以及蛋氨 酸、 苏氨酸、色氨酸、赖氨酸等。 食用营养强化米时,有的按 1:200(或 1:100)比例与普通大米混合煮食,有的与普通 大米一样直接煮食。 ⚫ 营养强化方法 ◆ 内持法是借助保存大米自身某一部分的营养素达到营养强化目的的,蒸谷米 就是以内持法生产的一种营养强化米。 ◆ 外加法是将各种营养强化剂配成溶液后,由米粒吸进去或涂覆在米粒表面, 具体有浸吸法、涂膜法、强烈型强化法等。 ◆ 造粒法则将各种粉剂营养素与米面粉混合均匀,在双螺杆挤压蒸煮机中经低 温造粒成米粒状,按一定比例与普通大米混合煮食。 二、 浸吸法 浸吸法是国外采用较多的强化米生产工艺,强化范围较广,可添加一种强化剂,也可添 加多种强化剂,其工艺流程如图 2—5 所示。 维生素 B1、维生素 B6、维生素 B12 ↘ ↓ ↙ 溶解 ↙ ↘ ↓ ↓ 大米一浸吸一初步干燥一喷涂一干燥一二次浸吸一汽蒸糊化一喷涂酸液一干燥一强化米 ↑ 溶解 ↗ ↖ 维生素 B2 各种氨基酸 图 2-5 浸吸法生产强化米的工艺流程 1 浸吸与喷涂 先将维生素 B1、维生素 B2、维生素 B12 称量后溶于 O.2%的复合磷酸盐的中性溶液中(复 合磷酸盐可用多磷酸钾、多磷酸钠、焦磷酸钠或偏磷酸钠等),再将大米与上述溶液一同置

第四节 营养强化米加工 一、强化剂和生产方法 ⚫ 营养强化米是在普通大米中添加某些缺少的营养素或特需的营养素制成的成品米。 ⚫ 强化剂种类: ◼ 维生素强化剂主要是维生素 B1, ◼ 氨基酸强化剂主要是赖氨酸和苏氨酸, ◼ 多种营养素主要是指维生素 B1、维生素 B2、维生素 B6、维生素 B12以及蛋氨 酸、 苏氨酸、色氨酸、赖氨酸等。 食用营养强化米时,有的按 1:200(或 1:100)比例与普通大米混合煮食,有的与普通 大米一样直接煮食。 ⚫ 营养强化方法 ◆ 内持法是借助保存大米自身某一部分的营养素达到营养强化目的的,蒸谷米 就是以内持法生产的一种营养强化米。 ◆ 外加法是将各种营养强化剂配成溶液后,由米粒吸进去或涂覆在米粒表面, 具体有浸吸法、涂膜法、强烈型强化法等。 ◆ 造粒法则将各种粉剂营养素与米面粉混合均匀,在双螺杆挤压蒸煮机中经低 温造粒成米粒状,按一定比例与普通大米混合煮食。 二、 浸吸法 浸吸法是国外采用较多的强化米生产工艺,强化范围较广,可添加一种强化剂,也可添 加多种强化剂,其工艺流程如图 2—5 所示。 维生素 B1、维生素 B6、维生素 B12 ↘ ↓ ↙ 溶解 ↙ ↘ ↓ ↓ 大米一浸吸一初步干燥一喷涂一干燥一二次浸吸一汽蒸糊化一喷涂酸液一干燥一强化米 ↑ 溶解 ↗ ↖ 维生素 B2 各种氨基酸 图 2-5 浸吸法生产强化米的工艺流程 1 浸吸与喷涂 先将维生素 B1、维生素 B2、维生素 B12 称量后溶于 O.2%的复合磷酸盐的中性溶液中(复 合磷酸盐可用多磷酸钾、多磷酸钠、焦磷酸钠或偏磷酸钠等),再将大米与上述溶液一同置

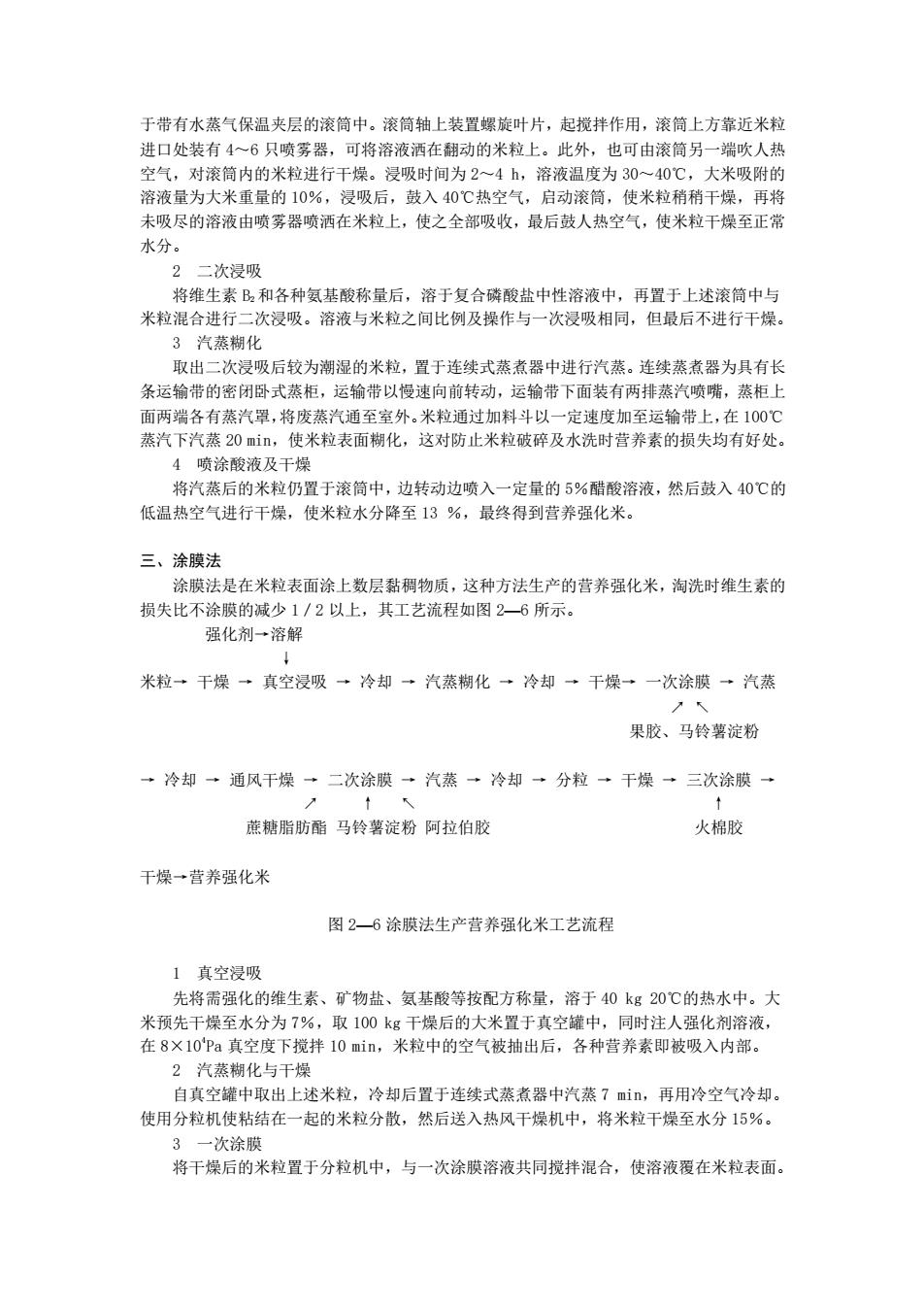

于带有水蒸气保温夹层的滚筒中。滚筒轴上装置螺旋叶片,起搅拌作用,滚筒上方靠近米粒 进口处装有 4~6 只喷雾器,可将溶液洒在翻动的米粒上。此外,也可由滚筒另一端吹人热 空气,对滚筒内的米粒进行干燥。浸吸时间为 2~4 h,溶液温度为 30~40℃,大米吸附的 溶液量为大米重量的 10%,浸吸后,鼓入 40℃热空气,启动滚筒,使米粒稍稍干燥,再将 未吸尽的溶液由喷雾器喷洒在米粒上,使之全部吸收,最后鼓人热空气,使米粒干燥至正常 水分。 2 二次浸吸 将维生素 B2 和各种氨基酸称量后,溶于复合磷酸盐中性溶液中,再置于上述滚筒中与 米粒混合进行二次浸吸。溶液与米粒之间比例及操作与一次浸吸相同,但最后不进行干燥。 3 汽蒸糊化 取出二次浸吸后较为潮湿的米粒,置于连续式蒸煮器中进行汽蒸。连续蒸煮器为具有长 条运输带的密闭卧式蒸柜,运输带以慢速向前转动,运输带下面装有两排蒸汽喷嘴,蒸柜上 面两端各有蒸汽罩,将废蒸汽通至室外。米粒通过加料斗以一定速度加至运输带上,在 100℃ 蒸汽下汽蒸 20 min,使米粒表面糊化,这对防止米粒破碎及水洗时营养素的损失均有好处。 4 喷涂酸液及干燥 将汽蒸后的米粒仍置于滚筒中,边转动边喷入一定量的 5%醋酸溶液,然后鼓入 40℃的 低温热空气进行干燥,使米粒水分降至 13 %,最终得到营养强化米。 三、涂膜法 涂膜法是在米粒表面涂上数层黏稠物质,这种方法生产的营养强化米,淘洗时维生素的 损失比不涂膜的减少 1/2 以上,其工艺流程如图 2—6 所示。 强化剂→溶解 ↓ 米粒→ 干燥 → 真空浸吸 → 冷却 → 汽蒸糊化 → 冷却 → 干燥→ 一次涂膜 → 汽蒸 ↗ ↖ 果胶、马铃薯淀粉 → 冷却 → 通风干燥 → 二次涂膜 → 汽蒸 → 冷却 → 分粒 → 干燥 → 三次涂膜 → ↗ ↑ ↖ ↑ 蔗糖脂肪酯 马铃薯淀粉 阿拉伯胶 火棉胶 干燥→营养强化米 图 2—6 涂膜法生产营养强化米工艺流程 1 真空浸吸 先将需强化的维生素、矿物盐、氨基酸等按配方称量,溶于 40 kg 20℃的热水中。大 米预先干燥至水分为 7%,取 100 kg 干燥后的大米置于真空罐中,同时注人强化剂溶液, 在 8×104 Pa 真空度下搅拌 10 min,米粒中的空气被抽出后,各种营养素即被吸入内部。 2 汽蒸糊化与干燥 自真空罐中取出上述米粒,冷却后置于连续式蒸煮器中汽蒸 7 min,再用冷空气冷却。 使用分粒机使粘结在一起的米粒分散,然后送入热风干燥机中,将米粒干燥至水分 15%。 3 一次涂膜 将干燥后的米粒置于分粒机中,与一次涂膜溶液共同搅拌混合,使溶液覆在米粒表面

于带有水蒸气保温夹层的滚筒中。滚筒轴上装置螺旋叶片,起搅拌作用,滚筒上方靠近米粒 进口处装有 4~6 只喷雾器,可将溶液洒在翻动的米粒上。此外,也可由滚筒另一端吹人热 空气,对滚筒内的米粒进行干燥。浸吸时间为 2~4 h,溶液温度为 30~40℃,大米吸附的 溶液量为大米重量的 10%,浸吸后,鼓入 40℃热空气,启动滚筒,使米粒稍稍干燥,再将 未吸尽的溶液由喷雾器喷洒在米粒上,使之全部吸收,最后鼓人热空气,使米粒干燥至正常 水分。 2 二次浸吸 将维生素 B2 和各种氨基酸称量后,溶于复合磷酸盐中性溶液中,再置于上述滚筒中与 米粒混合进行二次浸吸。溶液与米粒之间比例及操作与一次浸吸相同,但最后不进行干燥。 3 汽蒸糊化 取出二次浸吸后较为潮湿的米粒,置于连续式蒸煮器中进行汽蒸。连续蒸煮器为具有长 条运输带的密闭卧式蒸柜,运输带以慢速向前转动,运输带下面装有两排蒸汽喷嘴,蒸柜上 面两端各有蒸汽罩,将废蒸汽通至室外。米粒通过加料斗以一定速度加至运输带上,在 100℃ 蒸汽下汽蒸 20 min,使米粒表面糊化,这对防止米粒破碎及水洗时营养素的损失均有好处。 4 喷涂酸液及干燥 将汽蒸后的米粒仍置于滚筒中,边转动边喷入一定量的 5%醋酸溶液,然后鼓入 40℃的 低温热空气进行干燥,使米粒水分降至 13 %,最终得到营养强化米。 三、涂膜法 涂膜法是在米粒表面涂上数层黏稠物质,这种方法生产的营养强化米,淘洗时维生素的 损失比不涂膜的减少 1/2 以上,其工艺流程如图 2—6 所示。 强化剂→溶解 ↓ 米粒→ 干燥 → 真空浸吸 → 冷却 → 汽蒸糊化 → 冷却 → 干燥→ 一次涂膜 → 汽蒸 ↗ ↖ 果胶、马铃薯淀粉 → 冷却 → 通风干燥 → 二次涂膜 → 汽蒸 → 冷却 → 分粒 → 干燥 → 三次涂膜 → ↗ ↑ ↖ ↑ 蔗糖脂肪酯 马铃薯淀粉 阿拉伯胶 火棉胶 干燥→营养强化米 图 2—6 涂膜法生产营养强化米工艺流程 1 真空浸吸 先将需强化的维生素、矿物盐、氨基酸等按配方称量,溶于 40 kg 20℃的热水中。大 米预先干燥至水分为 7%,取 100 kg 干燥后的大米置于真空罐中,同时注人强化剂溶液, 在 8×104 Pa 真空度下搅拌 10 min,米粒中的空气被抽出后,各种营养素即被吸入内部。 2 汽蒸糊化与干燥 自真空罐中取出上述米粒,冷却后置于连续式蒸煮器中汽蒸 7 min,再用冷空气冷却。 使用分粒机使粘结在一起的米粒分散,然后送入热风干燥机中,将米粒干燥至水分 15%。 3 一次涂膜 将干燥后的米粒置于分粒机中,与一次涂膜溶液共同搅拌混合,使溶液覆在米粒表面

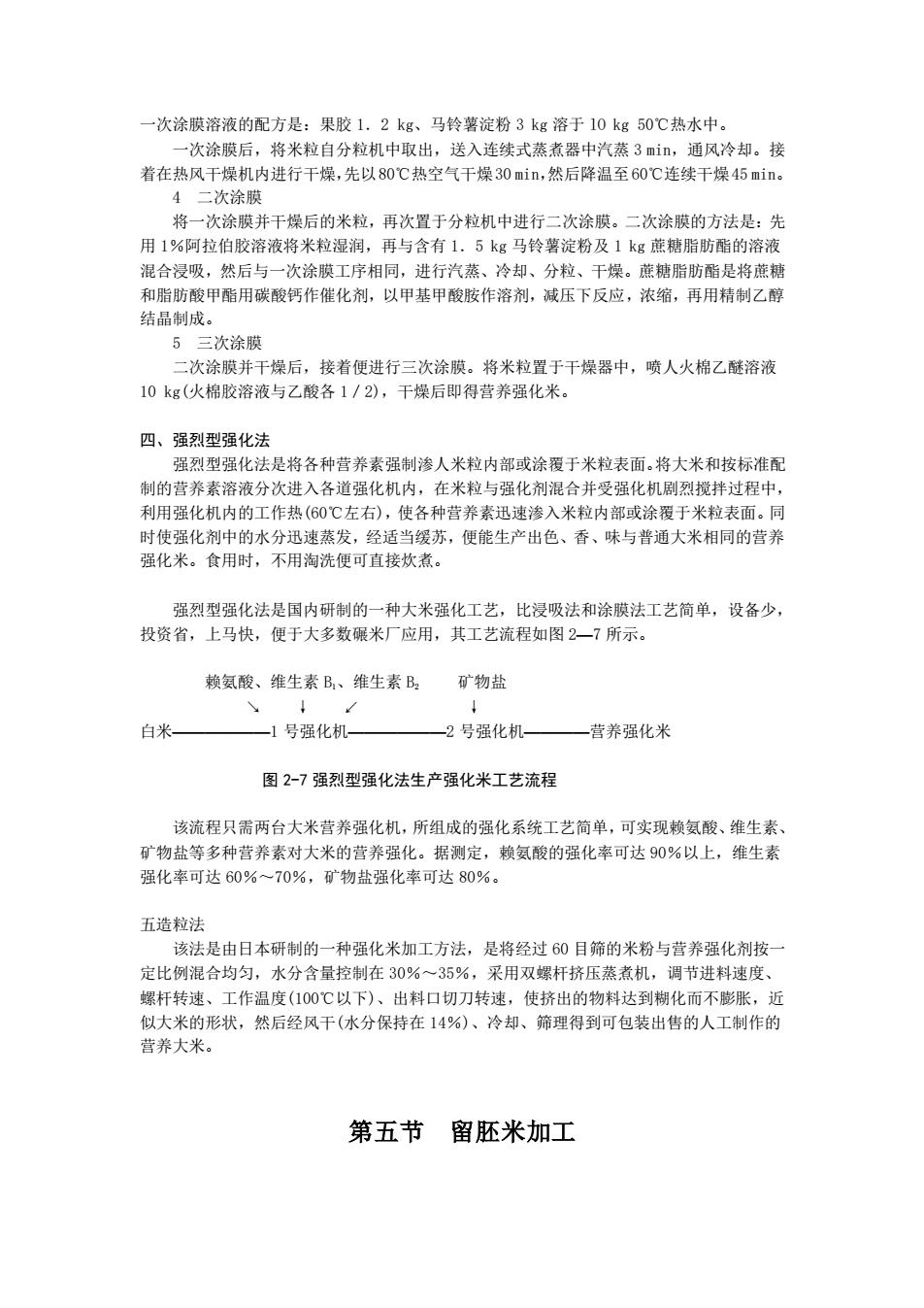

一次涂膜溶液的配方是:果胶 1.2 kg、马铃薯淀粉 3 kg 溶于 lO kg 50℃热水中。 一次涂膜后,将米粒自分粒机中取出,送入连续式蒸煮器中汽蒸 3 min,通风冷却。接 着在热风干燥机内进行干燥,先以80℃热空气干燥30 min,然后降温至60℃连续干燥45 min。 4 二次涂膜 将一次涂膜并干燥后的米粒,再次置于分粒机中进行二次涂膜。二次涂膜的方法是:先 用 1%阿拉伯胶溶液将米粒湿润,再与含有 1.5 kg 马铃薯淀粉及 1 kg 蔗糖脂肪酯的溶液 混合浸吸,然后与一次涂膜工序相同,进行汽蒸、冷却、分粒、干燥。蔗糖脂肪酯是将蔗糖 和脂肪酸甲酯用碳酸钙作催化剂,以甲基甲酸胺作溶剂,减压下反应,浓缩,再用精制乙醇 结晶制成。 5 三次涂膜 二次涂膜并干燥后,接着便进行三次涂膜。将米粒置于干燥器中,喷人火棉乙醚溶液 10 kg(火棉胶溶液与乙酸各 1/2),干燥后即得营养强化米。 四、强烈型强化法 强烈型强化法是将各种营养素强制渗人米粒内部或涂覆于米粒表面。将大米和按标准配 制的营养素溶液分次进入各道强化机内,在米粒与强化剂混合并受强化机剧烈搅拌过程中, 利用强化机内的工作热(60℃左右),使各种营养素迅速渗入米粒内部或涂覆于米粒表面。同 时使强化剂中的水分迅速蒸发,经适当缓苏,便能生产出色、香、味与普通大米相同的营养 强化米。食用时,不用淘洗便可直接炊煮。 强烈型强化法是国内研制的一种大米强化工艺,比浸吸法和涂膜法工艺简单,设备少, 投资省,上马快,便于大多数碾米厂应用,其工艺流程如图 2—7 所示。 赖氨酸、维生素 B1、维生素 B2 矿物盐 ↘ ↓ ↙ ↓ 白米——————1 号强化机——————2 号强化机————营养强化米 图 2-7 强烈型强化法生产强化米工艺流程 该流程只需两台大米营养强化机,所组成的强化系统工艺简单,可实现赖氨酸、维生素、 矿物盐等多种营养素对大米的营养强化。据测定,赖氨酸的强化率可达 90%以上,维生素 强化率可达 60%~70%,矿物盐强化率可达 80%。 五造粒法 该法是由日本研制的一种强化米加工方法,是将经过 60 目筛的米粉与营养强化剂按一 定比例混合均匀,水分含量控制在 30%~35%,采用双螺杆挤压蒸煮机,调节进料速度、 螺杆转速、工作温度(100℃以下)、出料口切刀转速,使挤出的物料达到糊化而不膨胀,近 似大米的形状,然后经风干(水分保持在 14%)、冷却、筛理得到可包装出售的人工制作的 营养大米。 第五节 留胚米加工

一次涂膜溶液的配方是:果胶 1.2 kg、马铃薯淀粉 3 kg 溶于 lO kg 50℃热水中。 一次涂膜后,将米粒自分粒机中取出,送入连续式蒸煮器中汽蒸 3 min,通风冷却。接 着在热风干燥机内进行干燥,先以80℃热空气干燥30 min,然后降温至60℃连续干燥45 min。 4 二次涂膜 将一次涂膜并干燥后的米粒,再次置于分粒机中进行二次涂膜。二次涂膜的方法是:先 用 1%阿拉伯胶溶液将米粒湿润,再与含有 1.5 kg 马铃薯淀粉及 1 kg 蔗糖脂肪酯的溶液 混合浸吸,然后与一次涂膜工序相同,进行汽蒸、冷却、分粒、干燥。蔗糖脂肪酯是将蔗糖 和脂肪酸甲酯用碳酸钙作催化剂,以甲基甲酸胺作溶剂,减压下反应,浓缩,再用精制乙醇 结晶制成。 5 三次涂膜 二次涂膜并干燥后,接着便进行三次涂膜。将米粒置于干燥器中,喷人火棉乙醚溶液 10 kg(火棉胶溶液与乙酸各 1/2),干燥后即得营养强化米。 四、强烈型强化法 强烈型强化法是将各种营养素强制渗人米粒内部或涂覆于米粒表面。将大米和按标准配 制的营养素溶液分次进入各道强化机内,在米粒与强化剂混合并受强化机剧烈搅拌过程中, 利用强化机内的工作热(60℃左右),使各种营养素迅速渗入米粒内部或涂覆于米粒表面。同 时使强化剂中的水分迅速蒸发,经适当缓苏,便能生产出色、香、味与普通大米相同的营养 强化米。食用时,不用淘洗便可直接炊煮。 强烈型强化法是国内研制的一种大米强化工艺,比浸吸法和涂膜法工艺简单,设备少, 投资省,上马快,便于大多数碾米厂应用,其工艺流程如图 2—7 所示。 赖氨酸、维生素 B1、维生素 B2 矿物盐 ↘ ↓ ↙ ↓ 白米——————1 号强化机——————2 号强化机————营养强化米 图 2-7 强烈型强化法生产强化米工艺流程 该流程只需两台大米营养强化机,所组成的强化系统工艺简单,可实现赖氨酸、维生素、 矿物盐等多种营养素对大米的营养强化。据测定,赖氨酸的强化率可达 90%以上,维生素 强化率可达 60%~70%,矿物盐强化率可达 80%。 五造粒法 该法是由日本研制的一种强化米加工方法,是将经过 60 目筛的米粉与营养强化剂按一 定比例混合均匀,水分含量控制在 30%~35%,采用双螺杆挤压蒸煮机,调节进料速度、 螺杆转速、工作温度(100℃以下)、出料口切刀转速,使挤出的物料达到糊化而不膨胀,近 似大米的形状,然后经风干(水分保持在 14%)、冷却、筛理得到可包装出售的人工制作的 营养大米。 第五节 留胚米加工

1 含义; 留胚米是指米胚保留率在 80%以上的大米。米胚中含有多种维生素及优质蛋 白质、脂肪,所以留胚米比普通大米营养价值高,食用留胚米有助于增进人体健康。 2 方法: 留胚米的生产方法与普通大米基本相同,需经过清理、砻谷、碾米 3 大过程。 为了使留胚率在 80%以上,碾米时必须采用多机轻碾,即碾白道数要多,碾米机内压 力要低。使用的碾米机应为砂辊碾米机。金刚砂辊筒的砂粒应较细(46#,60#),碾白时米粒 两端不易被碾掉,胚容易保留。砂辊碾米机的转速不宜过高,否则胚容易脱落,应根据碾白 的不同阶段,使转速由高向低变化。一般情况下,转速相应在 1 000 m/s。离心加速度以 下。 碾米机的配置有单机循环式与多机连续式。单机循环式是在一台米机上装有循环用料 斗,米粒经过 6~8 次循环碾制而得到留胚米。这种加工方式效率低,但占地面积小,设备 投资低。多机连续式是将 6~8 台米机并列串联,使米粒依次通过各道米机碾制而得到留胚 米。这种加工方式适合大规模生产,但占地面积大,投资高。现国内已研制开发成功立式米 机,经其加工的大米留胚率达 80%以上。 3 贮藏: 留胚米因保留胚很多,在温度、水分适宜条件下,微生物容易繁殖。因此,留 胚米常采用真空包装或充气(二氧化碳)包装,防止留胚米品质降低。 第六节 米制品的加工 米制食品是以大米为主要原料,经过加工而成的产品。大米食品是我国传统食品的一个 重要方面,历史悠久,早在汉代以前就有“糕团”、“捧粑”的文字记载。 米制品可分为三种:一是以大米为基础的主食性产品,如米粉、米线、年糕等;二是以 大米为原料的饮料类产品,如白酒、黄酒、米酒等;三是以大米加工的休闲食品,如米果、 雪米饼等。 米制食品中,占有重要地位的是米粉,它的产量大、品种多。比较有名的米粉品种有福 建的兴化粉、厦门白鹭牌米粉、漳州的荔枝牌米粉、东莞的方米粉、肇庆的米排粉、中山的 濑粉、广东的沙河粉、云南的过桥米线、四川的岳池米线等。这些名牌米粉选料上乘、做工 精细、洁白油润、韧滑爽口、品质优良、风味特异,远销港澳、东南亚、澳大利亚、新西兰 和欧美诸国。 其次是年糕,我国年糕现在有南式北式两派,北式失于粗糙,口味逊远。南式年糕又 以苏州、宁波和广东各地为最佳,味有咸甜淡,烹有煮炸炒,细而不软,味中有味,加之多 种配料及烹法,真乃中华一大美食。近几年来有所发展。 此外大米还可用于生产糕点、点心、焙烤制品、膨化食品、婴儿食品、饮料、发酵制 品等。 一、米粉(米线)的工艺 (一)、米粉种类 米粉是以大米为原料,经过蒸煮糊化而制成的条状、丝状的干、湿制品。米粉从工艺上 可分为切粉和榨粉 2 大类。这 2 类粉各有干、湿之分,并有不少品种。 米粉的种类很多,主要有以下一些品种: ◼ 湿米切粉:包括炒粉、水粉,猪肠粉,碱水肠粉、虾米肠粉、油条肠粉、甜肠粉、 猪油肠粉、猪肝肠粉、牛油肠粉、凤凰肠粉、鸳鸯肠粉。 ◼ 干米切粉:包括梧州切粉、龙门切粉、辣椒切粉、茄汁切粉、北押切粉等

1 含义; 留胚米是指米胚保留率在 80%以上的大米。米胚中含有多种维生素及优质蛋 白质、脂肪,所以留胚米比普通大米营养价值高,食用留胚米有助于增进人体健康。 2 方法: 留胚米的生产方法与普通大米基本相同,需经过清理、砻谷、碾米 3 大过程。 为了使留胚率在 80%以上,碾米时必须采用多机轻碾,即碾白道数要多,碾米机内压 力要低。使用的碾米机应为砂辊碾米机。金刚砂辊筒的砂粒应较细(46#,60#),碾白时米粒 两端不易被碾掉,胚容易保留。砂辊碾米机的转速不宜过高,否则胚容易脱落,应根据碾白 的不同阶段,使转速由高向低变化。一般情况下,转速相应在 1 000 m/s。离心加速度以 下。 碾米机的配置有单机循环式与多机连续式。单机循环式是在一台米机上装有循环用料 斗,米粒经过 6~8 次循环碾制而得到留胚米。这种加工方式效率低,但占地面积小,设备 投资低。多机连续式是将 6~8 台米机并列串联,使米粒依次通过各道米机碾制而得到留胚 米。这种加工方式适合大规模生产,但占地面积大,投资高。现国内已研制开发成功立式米 机,经其加工的大米留胚率达 80%以上。 3 贮藏: 留胚米因保留胚很多,在温度、水分适宜条件下,微生物容易繁殖。因此,留 胚米常采用真空包装或充气(二氧化碳)包装,防止留胚米品质降低。 第六节 米制品的加工 米制食品是以大米为主要原料,经过加工而成的产品。大米食品是我国传统食品的一个 重要方面,历史悠久,早在汉代以前就有“糕团”、“捧粑”的文字记载。 米制品可分为三种:一是以大米为基础的主食性产品,如米粉、米线、年糕等;二是以 大米为原料的饮料类产品,如白酒、黄酒、米酒等;三是以大米加工的休闲食品,如米果、 雪米饼等。 米制食品中,占有重要地位的是米粉,它的产量大、品种多。比较有名的米粉品种有福 建的兴化粉、厦门白鹭牌米粉、漳州的荔枝牌米粉、东莞的方米粉、肇庆的米排粉、中山的 濑粉、广东的沙河粉、云南的过桥米线、四川的岳池米线等。这些名牌米粉选料上乘、做工 精细、洁白油润、韧滑爽口、品质优良、风味特异,远销港澳、东南亚、澳大利亚、新西兰 和欧美诸国。 其次是年糕,我国年糕现在有南式北式两派,北式失于粗糙,口味逊远。南式年糕又 以苏州、宁波和广东各地为最佳,味有咸甜淡,烹有煮炸炒,细而不软,味中有味,加之多 种配料及烹法,真乃中华一大美食。近几年来有所发展。 此外大米还可用于生产糕点、点心、焙烤制品、膨化食品、婴儿食品、饮料、发酵制 品等。 一、米粉(米线)的工艺 (一)、米粉种类 米粉是以大米为原料,经过蒸煮糊化而制成的条状、丝状的干、湿制品。米粉从工艺上 可分为切粉和榨粉 2 大类。这 2 类粉各有干、湿之分,并有不少品种。 米粉的种类很多,主要有以下一些品种: ◼ 湿米切粉:包括炒粉、水粉,猪肠粉,碱水肠粉、虾米肠粉、油条肠粉、甜肠粉、 猪油肠粉、猪肝肠粉、牛油肠粉、凤凰肠粉、鸳鸯肠粉。 ◼ 干米切粉:包括梧州切粉、龙门切粉、辣椒切粉、茄汁切粉、北押切粉等