21st 第6章 食品系列数材 粉碎与筛分 本章的学习目的与要求 通过对本章内容学习,学生能够熟悉各种粉碎方法与粉碎 原理,从而可以根据不同的食品材料选择合理的粉碎方法。要 求学生掌握粒度分布和粒度的测定方法;掌握各种粉碎机理和 各种粉碎方法所适用的对象;能估算粉碎能耗和其它生产参 数;掌握筛分机理和方法;了解超微粉碎原理与设备。 0●

第6章粉碎与筛分411 现代工程技术的发展,要求许多以粉末状态存在的固体物料具有级细的颗 粒,严格的粒度分布,规整的颗粒外形和极低的污染程度。为满足这些要求,便 产生了粉碎、超微粉碎的加工技术。在食品工业中,需要将固体颗粒粉碎与筛分 的情况很多。例如,为迎合食品消费的需要,必须将豆粉、面粉、奶粉、藕粉、 咖啡等加工成粉末态产品;在巧克力、冰激凌以及许多功能性食品的生产过程 中,需将各种配料粉碎成足够细小的颗粒才能保证物料的均匀分布和终产品的品 质;在干燥、浸出等操作之前,常先将大块的物料粉碎成小块物料以增大其比表 面积,即利用粉碎操作来增大物料的传热和传质面积,使后序处理能顺利而快速 地进行。凡此种种,都要采用适当的粉碎及分离的方法与设备,并消耗一定的能 量和物料。显然,为实现上述粉碎的目的,必须根据原料性质、成品质量要求 生产规模以及投资、环保等多种因素而选用适当的方法与设备 本章主要讨论固体粉碎操作的方法与原理以及固体颗粒混合物的一种分离方 法 一筛分。 1 粉碎理论 1.1有关粉碎的基本概念 “粉碎”是固体物料尺寸由大变小的过程的总称,是利用机械力来克服固体 物料内部凝聚力使之破碎成符合要求的小颗粒的单元操作,它包括“破碎”和 “粉磨”。“破碎”指由大料块变成小料块的过程,包括粗碎和中碎;粉磨则是指 由小料块变成细粉体的过程,也称做磨碎或研磨,包括微粉碎和超微粉碎。但在 实际应用中,粉碎又往往是相对破碎而言,专指由小料块变成细粉体的过程。本 章所讨论的粉碎,基本上是指粉磨过程。 物料颗粒的大小称为粒度,它是粉碎程度的代表性尺寸。形状最匀称的颗粒 是圆球,无论从哪个方向看去形状都一样,只用一个尺寸 一直径就可以表明其 大小,所以球形颗粒的粒度就是其直径。对于非球形颗粒,为了袭用球形颗粒的 研究和讨论方法,则常以面积、体积或质量等为基准的各种当量直径来表示。有 关这方面的内容,已在第4章中介绍

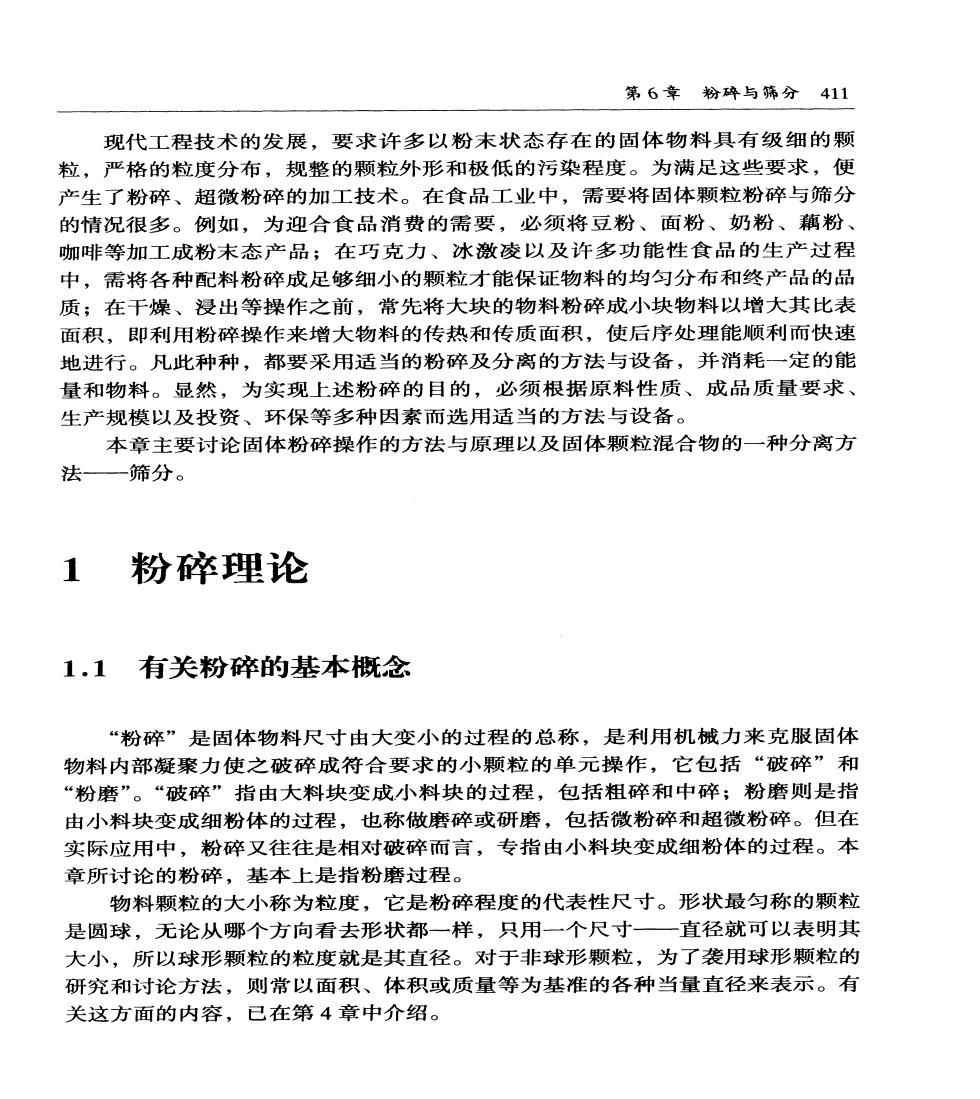

412食品工程原理 根据被粉碎物料和成品粒度的大小,粉碎可分为粗粉碎、中粉碎、微粉碎和 超微粉碎4种: (1)粗粉碎原料粒度在40~1500mm范围内,成品粒度范围5~50mm。 (2)中粉碎原料粒度在10~100mm范围内,成品粒度范围5~10mm。 (3)微粉碎(细粉碎)原料粒度在5~10mm范围内,成品粒度在100m 以下。 (4)超微粉碎(超细粉碎) 原料粒度在0.55mm范围内,成品粒度在 10-25mo 粉碎前后的粒度比称为粉碎比或粉碎度,它反映了粉碎前后粒度的变化,同 时近似反映了粉碎设备的作业情况。一般粉碎设备的粉碎比为3一30,但超微粉 碎设备可远远超出这个范围,达到300~1000以上。对于一定性质的物料来说, 粉碎比是确定粉碎作业程度、选择设备类型和尺寸的主要根据之 对于大块物料粉碎成细粉的粉碎操作,若通过一次粉碎完成,则因粉碎比太 大而使得设备利用率太低,为了提高粉碎效率和降低能耗,通常利用分级粉碎原 理,将总过程分成若干段,每段完成一定的粉碎比。此时总粉碎比等于各段粉碎 比之积。 根据粉碎操作特点,粉碎可以分为干法和湿法两种方式。而无论是干法粉碎 还是湿法粉碎,其工艺流程又均可以分为一级粉碎或多级粉碎。就粉碎单元作业 (一级超细粉碎)而言,又大体有图6-1所示的几种类型。 h (d) (e) (a)开路粉碎(b)闭路粉碎 (©)带预先分级的开路粉碎 ()带预先分级的闭路粉碎(e)带最终分级的开路粉碎 ()带预先分级和最终分级的开路粉碎 图61超细粉碎工艺类型 (1)开路粉碎如图6-1(a)所示,一般扁平和循环管式汽流磨因具有自行 分级性能,常采用这种类型。批量超细粉碎也常采用这种类型。这种类型的优点

第6章粉碎与筛分413 是工艺简单,但由于不能及时地分出合格的细粒级产品,粉碎效率较低。 (2)闭路粉碎如图6-1(b)所示,一般连续式粉碎都采用这种类型。球 磨机、搅拌磨、高速机械式冲击磨等常采用这种类型。这种类型的优点是能及时 地分出合格的细粒级物料,因此可以减轻颗粒的团聚,粉碎效率较高。 (3)带预先分级的开路粉碎如图6-1(c)所示,当给料中含有较多的合格 粒级物料时,采用这种类型可减轻磨机的负荷,降低粉碎能耗,有助于提高作业 的效率。 (4)带预先分级的闭路粉碎如图6-1(d)所示,如果磨机给料来自前一 段粉碎作业,采用这种流程可将给料中的合格级物料预先分出,避免了细粒物料 “过磨”,有助于提高粉碎效率。 (5)带最终分级的开路粉碎如图6-1()所示,这种粉碎流程的特点是可 以得到粒度及粒度组成不同的几种粉体产品。 (6)带预先分级和最终分级的开路粉碎如图6-1(f)所示,这种类型的特 点是与(5)相同,但由于设置了预先分级作业,可以提高粉碎销路。 粉碎操作的工艺类型很多,各有独特的优点,要选用合适的工艺流程与设 备,首先必须了解各粉碎工艺和设备的性能,包括它所适应的给料粒度、能达到 的产品细度、处理能力、配套性能、粉碎方式(干法或湿法)等,然后再综合考 虑要完成的粉碎任务,包括原料的性质、产品的用途、质量标准、生产规模以及 投资等因素,使所选择的工艺设备既可圆满完成粉碎任务,又能达到尽可能高的 粉碎效率,获得最大的经济效益。 1.2粉碎理论 1.2.1粉碎机理 宏观物体的粉碎机理是比较复杂的,很难用一个理论来圆满地解释,但我们 可以透过晶体的破碎和变形对固体为什么会被粉碎作一些了解。 晶体是由构成它的基本质点一离子、原子或分子在空中作有几何规则的周 期性排列而形成的,这些质点借相互间的吸引力和排斥力维持平衡。质点间的相 互吸引主要源于库仑引力,它与质点间的距离的平方成反比;质点间的相互排斥 力是由于两质点充分接近时,电子云产生重叠所引起的。所以,质点间的排斥力 只有在距离相当近时才有显著的作用,并随着距离的缩小而急剧增大。品体中由

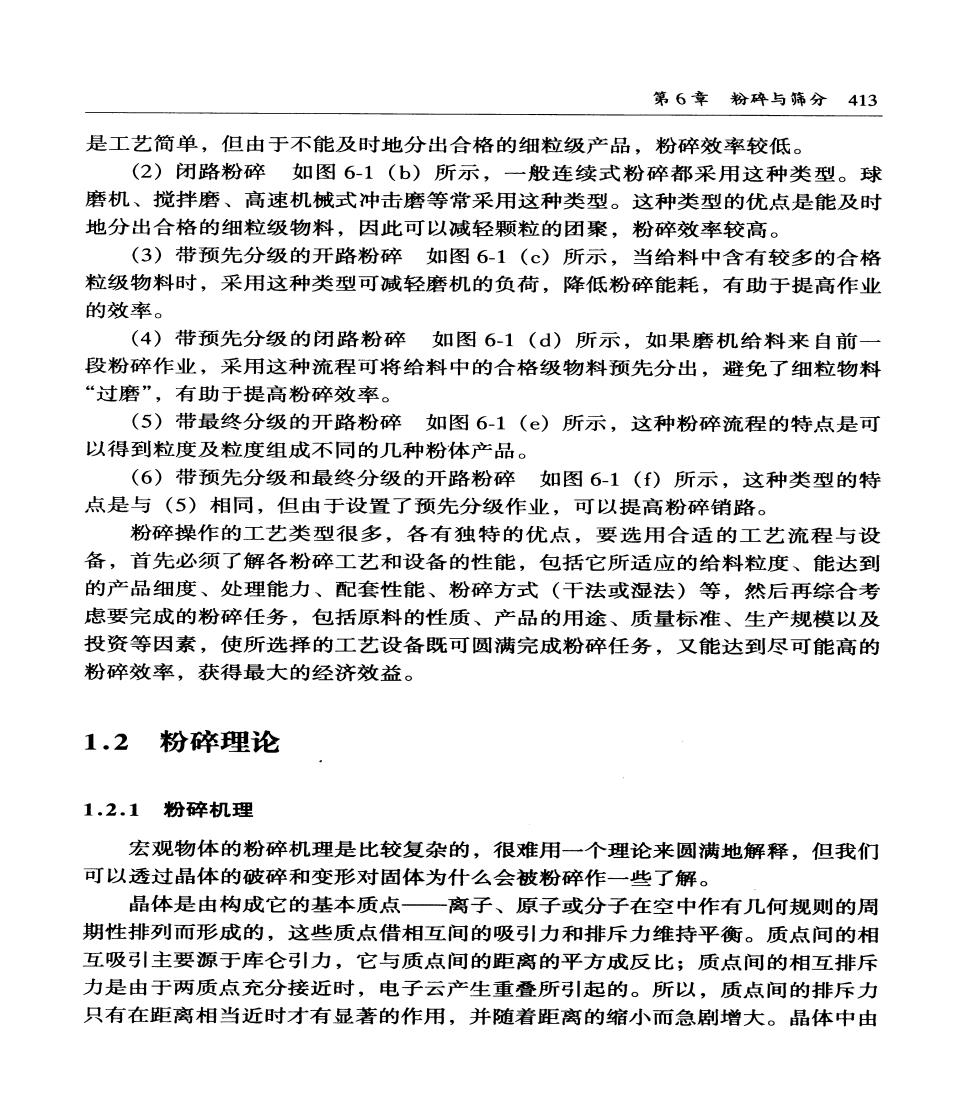

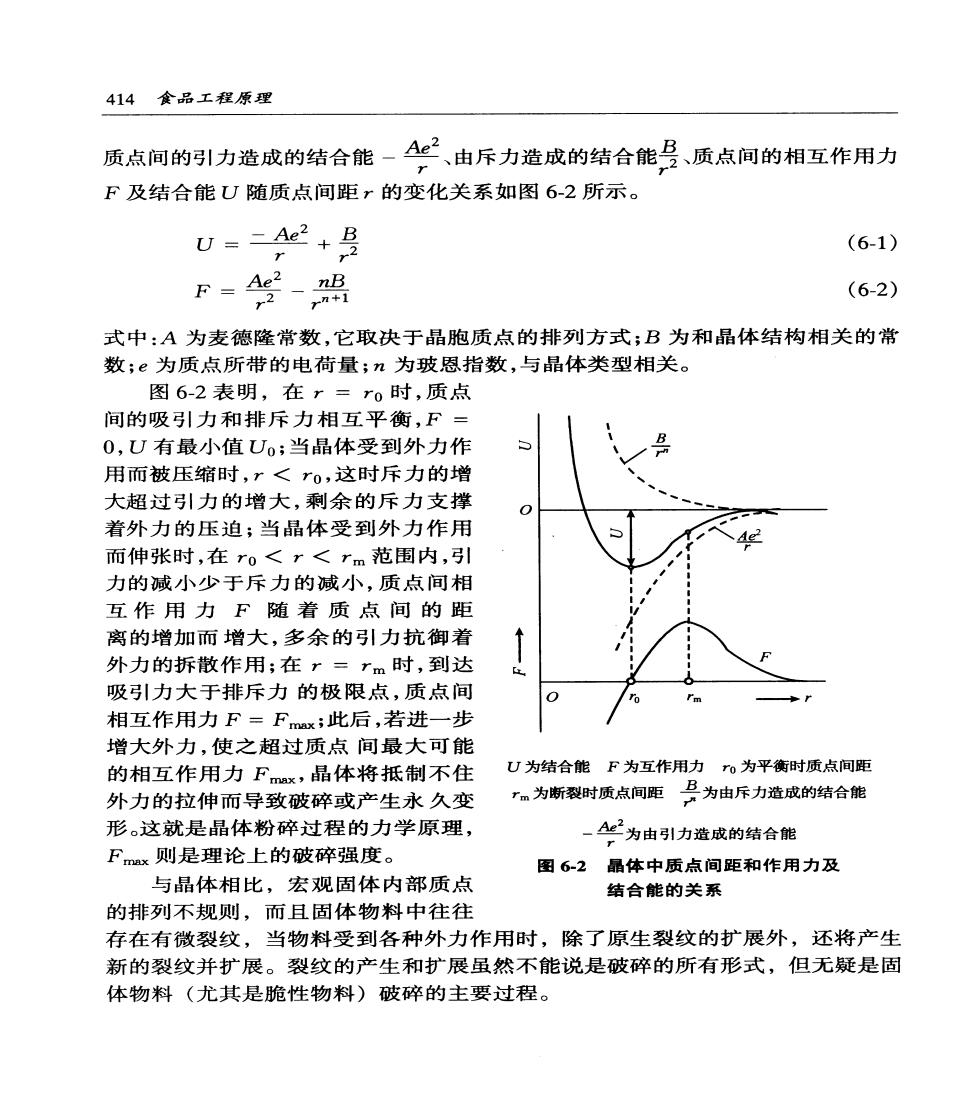

414食品工程原理 质点间的引力造成的结合能一A、由斥力造成的结合能是、质点间的相互作用力 F及结合能U随质点间距r的变化关系如图6-2所示。 u=A2+月 (6-1) F=-鸡 (6-2) 式中:A为麦德隆常数,它取决于晶胞质点的排列方式;B为和晶体结构相关的常 数;e为质点所带的电荷量;n为玻恩指数,与晶体类型相关。 图6-2表明,在r=ro时,质点 间的吸引力和排斥力相互平衡,F= 0,U有最小值U0;当晶体受到外力作 用而被压缩时,r<r0,这时斥力的增 大超过引力的增大,剩余的斥力支撑 着外力的压迫;当晶体受到外力作用 而伸张时,在ro<x<rm范围内,引 力的减小少于斥力的减小,质点间相 互作用力F随着质点间的距 离的增加而增大,多余的引力抗御着 外力的拆散作用;在r=rm时,到达 吸引力大于排斥力的极限点,质点间 相互作用力F=Fmax;此后,若进一步 增大外力,使之超过质点间最大可能 的相互作用力Fax,晶体将抵制不住 U为结合能F为互作用力ro为平衡时质点间距 外力的拉伸而导致破碎或产生永久变 ”。为断裂时质点间距马为由斥力造成的结合能 形。这就是晶体粉碎过程的力学原理, -A为由引力造成的结合能 Fmax则是理论上的破碎强度。 图6-2晶体中质点间距和作用力及 与晶体相比,宏观固体内部质点 结合能的关系 的排列不规则,而且固体物料中往往 存在有微裂纹,当物料受到各种外力作用时,除了原生裂纹的扩展外,还将产生 新的裂纹并扩展。裂纹的产生和扩展虽然不能说是破碎的所有形式,但无疑是固 体物料(尤其是脆性物料)破碎的主要过程

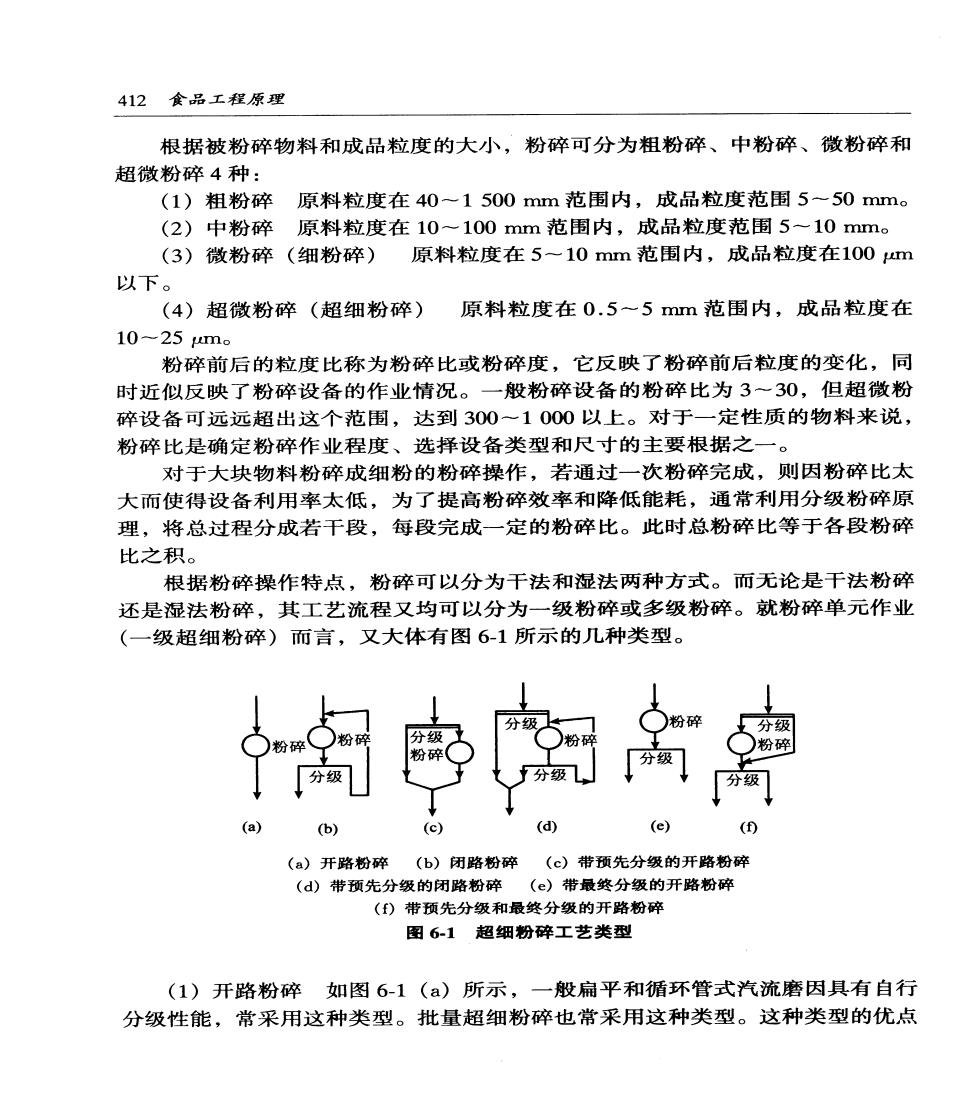

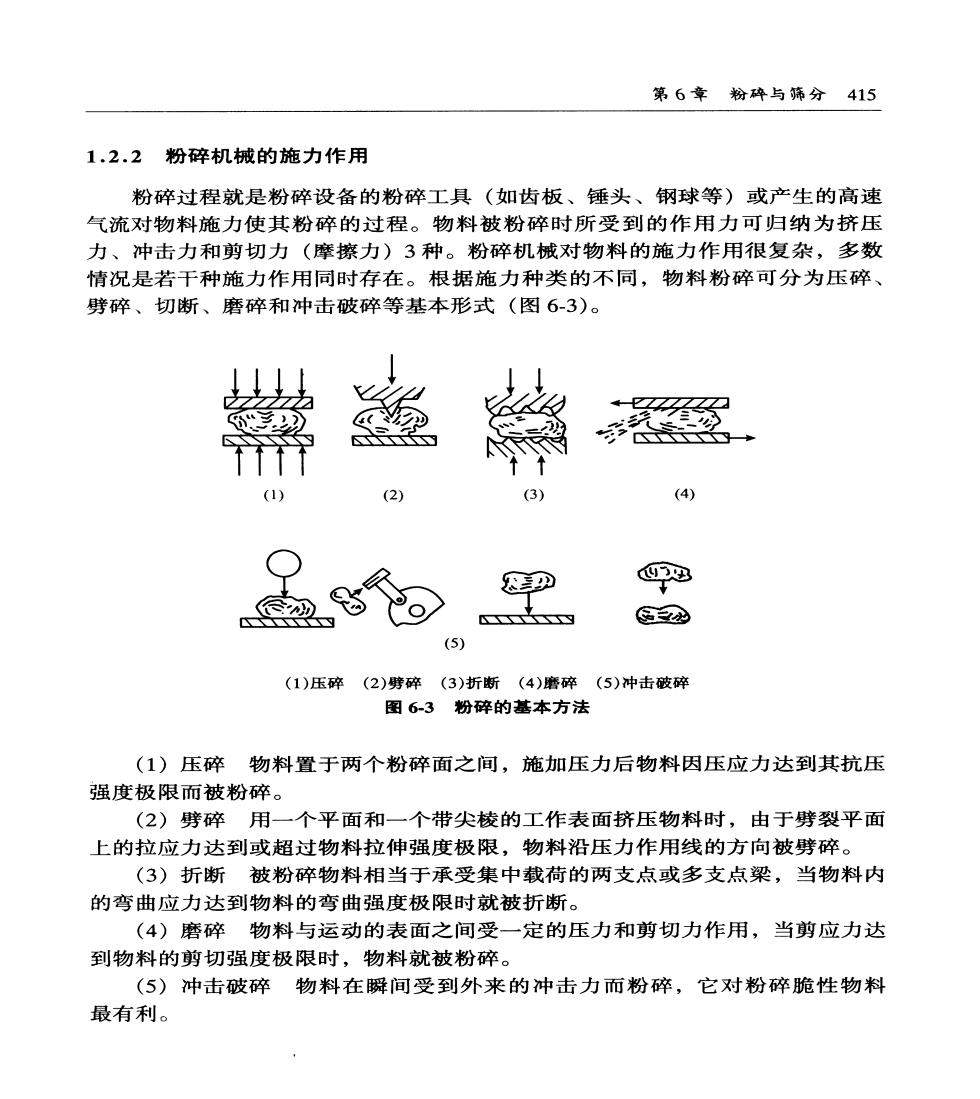

第6章粉碎与筛分415 1.2.2粉碎机械的施力作用 粉碎过程就是粉碎设备的粉碎工具(如齿板、锤头、钢球等)或产生的高速 气流对物料施力使其粉碎的过程。物料被粉碎时所受到的作用力可归纳为挤压 力、冲击力和剪切力(摩擦力)3种。粉碎机械对物料的施力作用很复杂,多数 情况是若干种施力作用同时存在。根据施力种类的不同,物料粉碎可分为压碎 劈碎、切断、磨碎和冲击破碎等基本形式(图6-3)。 d (1) (2) (3 (4) B 2 (5) (1)压碎(2)劈碎(3)折断(4)磨碎(5)冲击破碎 图6-3粉碎的基本方法 (1)压碎物料置于两个粉碎面之间,施加压力后物料因压应力达到其抗压 强度极限而被粉碎。 (2)劈碎用一个平面和一个带尖棱的工作表面挤压物料时,由于劈裂平面 上的拉应力达到或超过物料拉伸强度极限,物料沿压力作用线的方向被劈碎。 (3)折断被粉碎物料相当于承受集中载荷的两支点或多支点梁,当物料内 的弯曲应力达到物料的弯曲强度极限时就被折断。 (4)磨碎物料与运动的表面之间受一定的压力和剪切力作用,当剪应力达 到物料的剪切强度极限时,物料就被粉碎。 (5)冲击破碎物料在瞬间受到外来的冲击力而粉碎,它对粉碎脆性物料 最有利

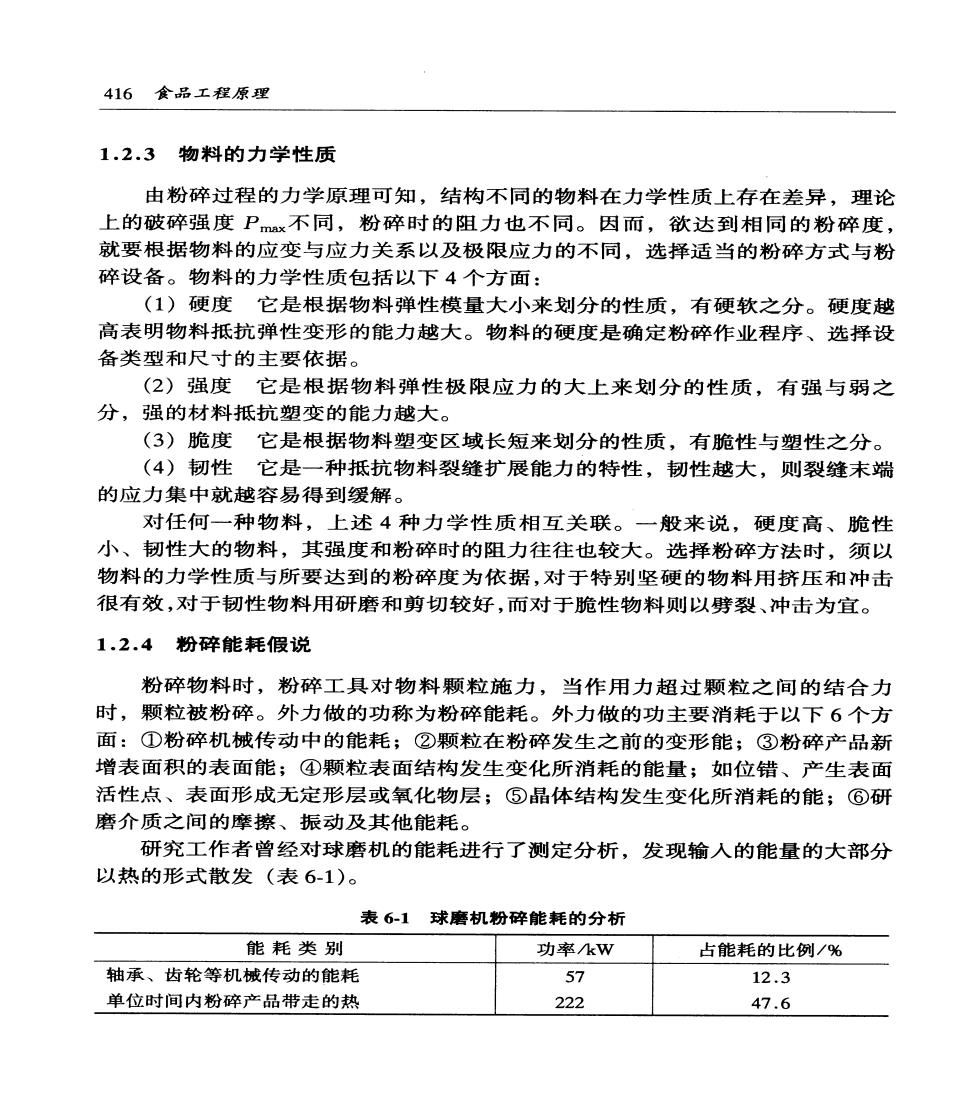

416食品工程原理 1.2.3物料的力学性质 由粉碎过程的力学原理可知,结构不同的物料在力学性质上存在差异,理论 上的破碎强度Pmx不同,粉碎时的阻力也不同。因而,欲达到相同的粉碎度, 就要根据物料的应变与应力关系以及极限应力的不同,选择适当的粉碎方式与粉 碎设备。物料的力学性质包括以下4个方面: (1)硬度它是根据物料弹性模量大小来划分的性质,有硬软之分。硬度越 高表明物料抵抗弹性变形的能力越大。物料的硬度是确定粉碎作业程序、选择设 备类型和尺寸的主要依据。 (2)强度它是根据物料弹性极限应力的大上来划分的性质,有强与弱之 分,强的材料抵抗塑变的能力越大。 (3)脆度它是根据物料塑变区域长短来划分的性质,有脆性与塑性之分。 (4)韧性 它是一种抵抗物料裂缝扩展能力的特性,韧性越大,则裂缝末端 的应力集中就越容易得到缓解。 对任何一种物料,上述4种力学性质相互关联。一般来说,硬度高、脆性 小、韧性大的物料,其强度和粉碎时的阻力往往也较大。选择粉碎方法时,须以 物料的力学性质与所要达到的粉碎度为依据,对于特别坚硬的物料用挤压和冲击 很有效,对于韧性物料用研磨和剪切较好,而对于脆性物料则以劈裂、冲击为宜。 1.2.4粉碎能耗假说 粉碎物料时,粉碎工具对物料颗粒施力,当作用力超过颗粒之间的结合力 时,颗粒被粉碎。外力做的功称为粉碎能耗。外力做的功主要消耗于以下6个方 面:①粉碎机械传动中的能耗;②颗粒在粉碎发生之前的变形能;③粉碎产品新 增表面积的表面能;④颗粒表面结构发生变化所消耗的能量;如位错、产生表面 活性点、表面形成无定形层或氧化物层;⑤晶体结构发生变化所消耗的能;⑥研 磨介质之间的摩擦、振动及其他能耗。 研究工作者曾经对球磨机的能耗进行了测定分析,发现输人的能量的大部分 以热的形式散发(表6-1)。 表6-1球磨机粉碎能耗的分析 能耗类别 功率kW 占能耗的比例/% 轴承、齿轮等机械传动的能耗 > 12.3 单位时间内粉碎产品带走的热 222 47.6

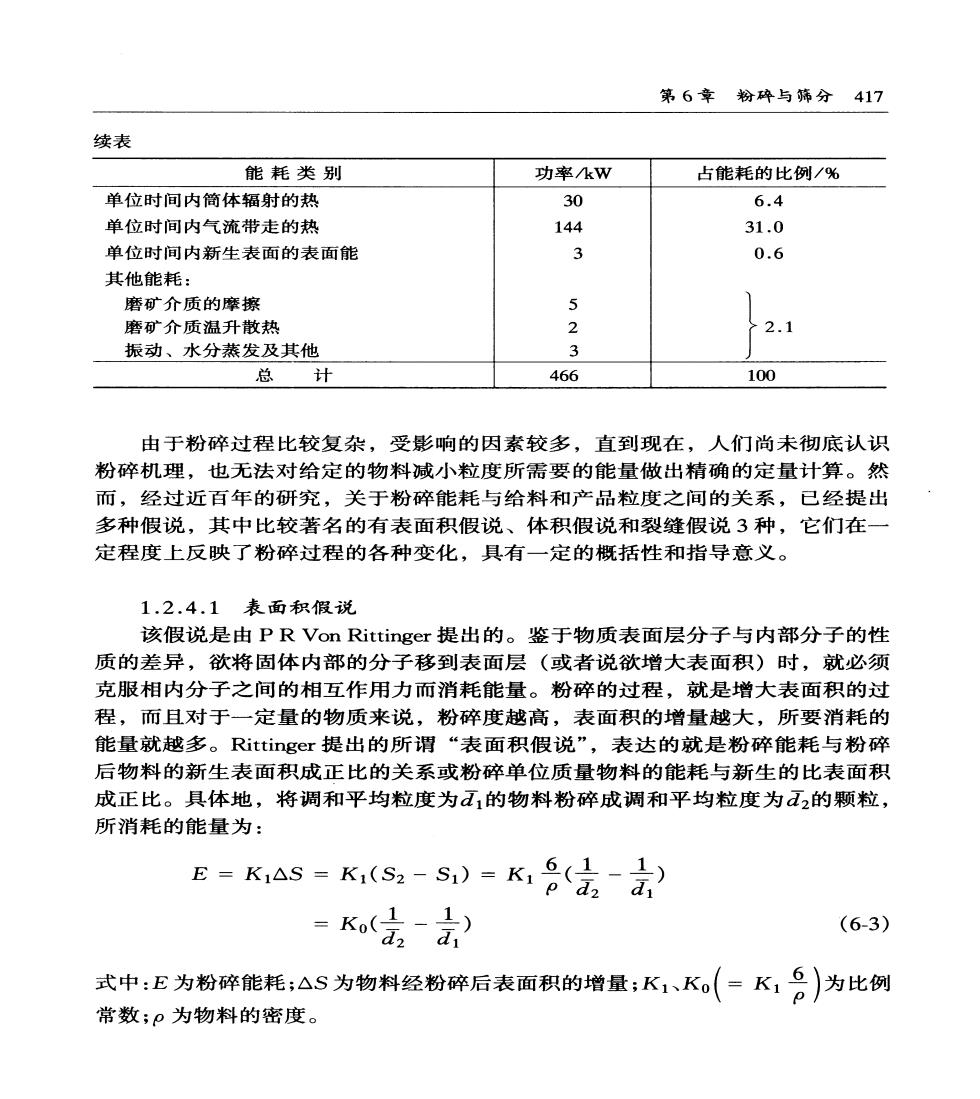

第6章粉碎与筛分417 续表 能耗类别 功率kW 占能耗的比例/% 单位时间内简体辐射的热 30 6.4 单位时间内气流带走的热 144 31.0 单位时间内新生表面的表面能 3 0.6 其他能耗: 磨矿介质的摩擦 5 磨矿介质温升散热 2 2.1 振动、水分蒸发及其他 3 总 计 466 100 由于粉碎过程比较复杂,受影响的因素较多,直到现在,人们尚未彻底认识 粉碎机理,也无法对给定的物料减小粒度所需要的能量做出精确的定量计算。然 而,经过近百年的研究,关于粉碎能耗与给料和产品粒度之间的关系,已经提出 多种假说,其中比较著名的有表面积假说、体积假说和裂缝假说3种,它们在一 定程度上反映了粉碎过程的各种变化,具有一定的概括性和指导意义。 1.2.4.1表面积假说 该假说是由P R Von Rittinger提出的。鉴于物质表面层分子与内部分子的性 质的差异,欲将固体内部的分子移到表面层(或者说欲增大表面积)时,就必须 克服相内分子之间的相互作用力而消耗能量。粉碎的过程,就是增大表面积的过 程,而且对于一定量的物质来说,粉碎度越高,表面积的增量越大,所要消耗的 能量就越多。Rittinger提出的所谓“表面积假说”,表达的就是粉碎能耗与粉碎 后物料的新生表面积成正比的关系或粉碎单位质量物料的能耗与新生的比表面积 成正比。具体地,将调和平均粒度为五1的物料粉碎成调和平均粒度为五2的颗粒, 所消耗的能量为: E=K△S=K,(S2-S1)=K1(}- 1) (6-3) 式中:E为粉碎能耗;△S为物料经粉碎后表面积的增量;K1、K(=K,名)为比例 常数;p为物料的密度

418食品工程原理 Rittinger假说认为粉碎能耗同物料在磨碎时的表面积增量成正比关系,这并 不意味着粉碎能耗等于粉碎产品新生面积的表面能。实际上,在全部粉碎能耗 中,新生面积的表面能仅占有很小的比例,而物料粉碎时消耗的表面能、变形 能、摩擦损失能耗、颗粒表面结构及内部结构变化所消耗的能量以及噪声、热能 等的总和也是与粉碎后表面积的增加成正比关系的。 1.2.4.2体积假说 体积假说由基克和俄国的KupJnyeB首先提出。该假说认为,物料粉碎所消 耗的能量与颗粒的体积成正比;粉碎后颗粒的粒度也与过程的能耗成正比例减 小。按体积假说可推导得粉碎能耗与给料及破碎产品粒度之间的关系为: E-Ke爱 (6-4) 式中:E为粉碎能耗;K1为比例系数;1,d2为粉碎前后的颗粒粒度(几何平均粒 度)。 实践证明,表面积假说和体积假说分别适用于不同的粉碎过程。表面积假说 对于磨碎(粉碎产品的粒度在0.01~1mm之间)的能耗的计算是较为适用的。 体积假说适用于粉碎产品粒度大于10mm(粗碎和中碎)的过程。这是因为, 对于不同类型的粉碎而言,物料性质的变化规律是不一样的。对于粗碎和中碎来 说,粉碎产品的粒度较大,颗粒的表面积增加不显著,因而表面能和表面及颗粒 内部结构变化等消耗的能量相对较小,局部破碎作用也是次要的,而消耗于物料 的变形和粉碎机械传动机构的摩擦等能耗都与颗粒体积成正比,所以用体积假说 来计算破碎能耗较合适。 1.2.4.3裂缝假说 如上所述,表面积假说适用于微粉碎和超微粉碎,体积假说适合于粗中粉 碎,而介于两者之间的粉碎产物粒度在1一100mm范围内的,按两种假说计算 的误差都较大。为此,F C Bond从实验出发提出了下列计算的公式 E=10w,(/a20aio】 (6-5)》 式中:E为粉碎1kg物料的能耗;W,为功指数;√d2(8o)√d1(o)分别为粉碎产品

第6章粉碎与筛分419 和给料相当于细粒累计含量为80%的粒度,为m。 F C Bond在提出此式时,还闸明以下几点: ①粉碎发生之前,外力对颗粒所做的变形功聚集在颗粒内部的裂纹附近,产 生应力集中,使裂纹扩展形成裂缝,而当裂缝发展到一定程度时颗粒即破碎。因此, 粉碎能耗与裂缝长度成正比。颗粒的裂缝长度既与颗粒体积有关,也与颗粒面积有 关。粉碎能耗E可假设正比于d2.5,即 Ec√V·Ac√d3·d2ocd2.5 ②功指数W;可看做是从粒度无限大(d1(0)→∞)粉碎至粒度为100m时每 单位质量料物所消耗的能量: E=10w(0点)=w (6-6) 功指数W:在一定程度上反映了物料粉碎的难易程度(称为可碎性或可磨 性)。 ③对于同一物料,功指数W:只适用于一定的粒度范围。这是因为随着物料 粒度的减小,颗粒内部的缺陷和裂纹的数目将减小,物粒呈现更高的强高,粉碎 更为困难。此外,当粒度减小时,从沿着物料的晶体或质点的界面发生破碎,转 变为从晶体或质点内部发生破碎,粉碎阻力将增加,W:值也相应增大。 ④对于单位质量的物料,从假想粒度为无限大破碎至粒度为d的能耗为 10W/√d0,破碎至粒度为D0的能耗为10W:/√D。两者之差为单位质量物 料从粒度为D8粉碎至粒度为do所需的功,如式(6-6)所示。 1.2.4.4粉碎能耗的统一公式 从上述几种能耗假说可知,粉碎过程的能耗总是与粉碎前后颗粒的粒度密切 相关的。1957年,R I Charles提出:物料颗粒粒度d发生微小变化时所需的能 量是粒度的函数,其数学表达式为 dE =-k d(d) (6-7) dn 式中:dE为颗粒粒度减小(d)时的粉碎能耗;K为比例常数;n为效率系数; “_”为能耗是与粒度增量的方向相反的。 将式(6-7)积分,得: