导言: 麦芽制造的目的: 1.通过制造麦芽的操作,使大麦中的酶活化并产生各种水解酶,并使大麦胚乳中的成分在酶的 作用下,达到适度的溶解。 2.通过绿麦芽的干燥和焙焦除去多余的水分,去掉绿麦芽的生腥味,产生啤酒特有的色、香和 风味成分,从而满足啤酒对色泽、香气、味道、泡沫等的特殊要求。 3.制成的麦芽经过除根,使麦芽的成分稳定,便于长期贮存。 第一节 大 麦的预处理 大麦的清选和分级 原料大麦一般含有各种有害杂质,如:杂谷、秸秆、尘土、砂石、麦芒、木屑、铁屑、麻 绳及破粒大麦、半粒大麦等,均会妨碍大麦发芽,有害于制麦工艺,直接影响麦芽的质量和啤酒 的风味,并直接影响制麦设备的安全运转,因此在投料前须经处理。利用粗选机除去各种杂物和 铁,再经大麦精选机除去半粒麦和与大麦横截面大小相等的杂谷。由于原料大麦的麦粒大小不均, 吸水速度不一,会影响大麦浸渍度和发芽的速度均匀性,造成麦芽溶解度的不同。所以,对精选 后的大麦还要进行分级。 一、粗选 1.粗选的目的:是除去糠灰、各种杂质和铁屑。 2.粗选的方法:有风析和振动筛析二种方法。 风析主要是除尘及其他轻微尘质,风机在振动筛上面的抽风室将大麦中的轻微尘质吹入旋风 分离器中进行收集。 振动筛析主要是为了提高筛选效果,除去夹杂物。振动筛共设三层,第一层筛 6.5×20mm, 主要筛除砂石、麻绳、秸秆等大夹杂物。第二层筛子(3.5×20mm),筛除中等杂质。进入第三层

导言: 麦芽制造的目的: 1.通过制造麦芽的操作,使大麦中的酶活化并产生各种水解酶,并使大麦胚乳中的成分在酶的 作用下,达到适度的溶解。 2.通过绿麦芽的干燥和焙焦除去多余的水分,去掉绿麦芽的生腥味,产生啤酒特有的色、香和 风味成分,从而满足啤酒对色泽、香气、味道、泡沫等的特殊要求。 3.制成的麦芽经过除根,使麦芽的成分稳定,便于长期贮存。 第一节 大 麦的预处理 大麦的清选和分级 原料大麦一般含有各种有害杂质,如:杂谷、秸秆、尘土、砂石、麦芒、木屑、铁屑、麻 绳及破粒大麦、半粒大麦等,均会妨碍大麦发芽,有害于制麦工艺,直接影响麦芽的质量和啤酒 的风味,并直接影响制麦设备的安全运转,因此在投料前须经处理。利用粗选机除去各种杂物和 铁,再经大麦精选机除去半粒麦和与大麦横截面大小相等的杂谷。由于原料大麦的麦粒大小不均, 吸水速度不一,会影响大麦浸渍度和发芽的速度均匀性,造成麦芽溶解度的不同。所以,对精选 后的大麦还要进行分级。 一、粗选 1.粗选的目的:是除去糠灰、各种杂质和铁屑。 2.粗选的方法:有风析和振动筛析二种方法。 风析主要是除尘及其他轻微尘质,风机在振动筛上面的抽风室将大麦中的轻微尘质吹入旋风 分离器中进行收集。 振动筛析主要是为了提高筛选效果,除去夹杂物。振动筛共设三层,第一层筛 6.5×20mm, 主要筛除砂石、麻绳、秸秆等大夹杂物。第二层筛子(3.5×20mm),筛除中等杂质。进入第三层

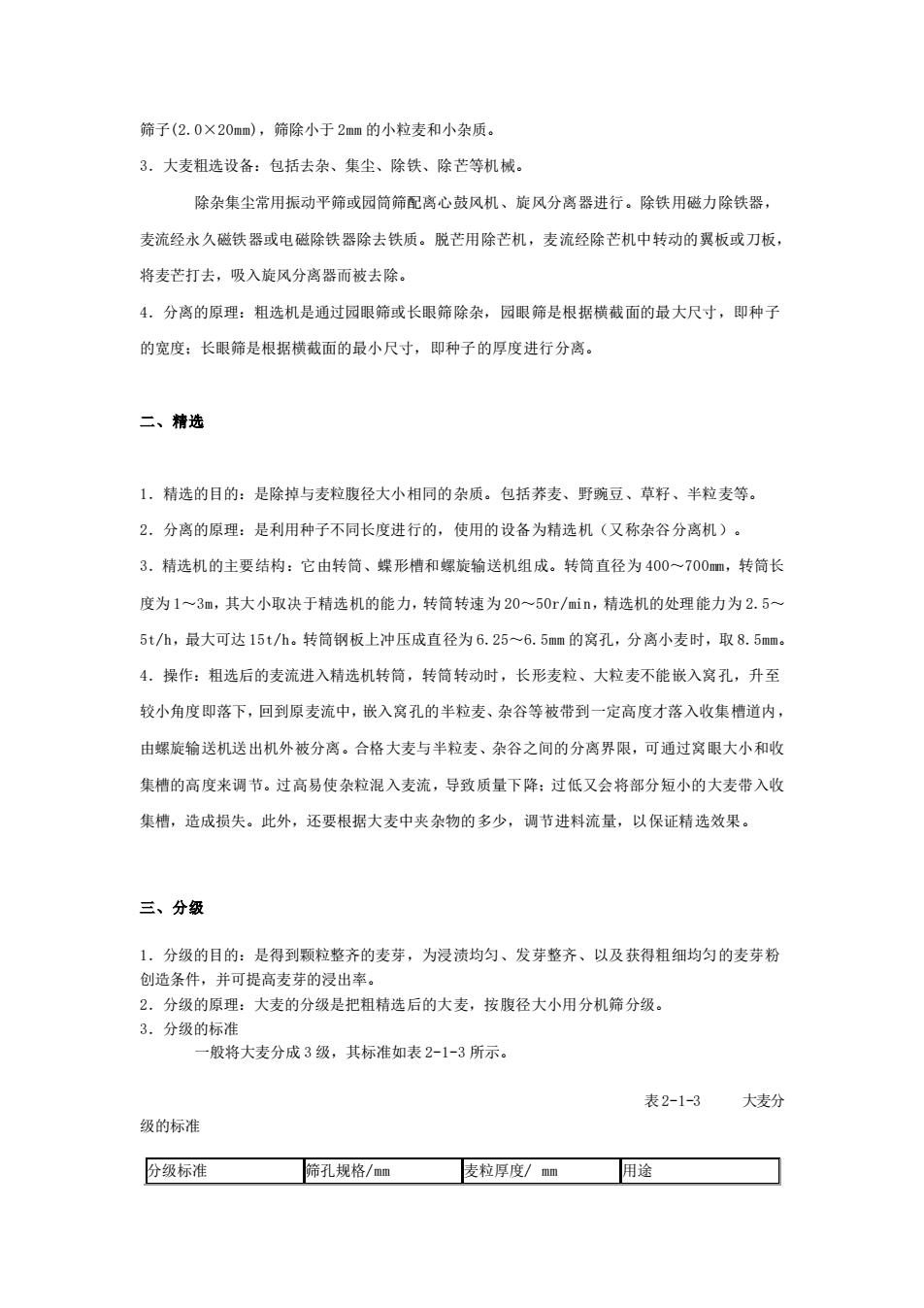

筛子(2.0×20mm),筛除小于 2mm 的小粒麦和小杂质。 3.大麦粗选设备:包括去杂、集尘、除铁、除芒等机械。 除杂集尘常用振动平筛或园筒筛配离心鼓风机、旋风分离器进行。除铁用磁力除铁器, 麦流经永久磁铁器或电磁除铁器除去铁质。脱芒用除芒机,麦流经除芒机中转动的翼板或刀板, 将麦芒打去,吸入旋风分离器而被去除。 4.分离的原理:粗选机是通过园眼筛或长眼筛除杂,园眼筛是根据横截面的最大尺寸,即种子 的宽度;长眼筛是根据横截面的最小尺寸,即种子的厚度进行分离。 二、精选 1.精选的目的:是除掉与麦粒腹径大小相同的杂质。包括荞麦、野豌豆、草籽、半粒麦等。 2.分离的原理:是利用种子不同长度进行的,使用的设备为精选机(又称杂谷分离机)。 3.精选机的主要结构:它由转筒、蝶形槽和螺旋输送机组成。转筒直径为 400~700mm,转筒长 度为 1~3m,其大小取决于精选机的能力,转筒转速为 20~50r/min,精选机的处理能力为 2.5~ 5t/h,最大可达 15t/h。转筒钢板上冲压成直径为 6.25~6.5mm 的窝孔,分离小麦时,取 8.5mm。 4.操作:粗选后的麦流进入精选机转筒,转筒转动时,长形麦粒、大粒麦不能嵌入窝孔,升至 较小角度即落下,回到原麦流中,嵌入窝孔的半粒麦、杂谷等被带到一定高度才落入收集槽道内, 由螺旋输送机送出机外被分离。合格大麦与半粒麦、杂谷之间的分离界限,可通过窝眼大小和收 集槽的高度来调节。过高易使杂粒混入麦流,导致质量下降;过低又会将部分短小的大麦带入收 集槽,造成损失。此外,还要根据大麦中夹杂物的多少,调节进料流量,以保证精选效果。 三、分级 1.分级的目的:是得到颗粒整齐的麦芽,为浸渍均匀、发芽整齐、以及获得粗细均匀的麦芽粉 创造条件,并可提高麦芽的浸出率。 2.分级的原理:大麦的分级是把粗精选后的大麦,按腹径大小用分机筛分级。 3.分级的标准 一般将大麦分成 3 级,其标准如表 2-1-3 所示。 表2-1-3 大麦分 级的标准 分级标准 筛孔规格/mm 麦粒厚度/ mm 用途

筛子(2.0×20mm),筛除小于 2mm 的小粒麦和小杂质。 3.大麦粗选设备:包括去杂、集尘、除铁、除芒等机械。 除杂集尘常用振动平筛或园筒筛配离心鼓风机、旋风分离器进行。除铁用磁力除铁器, 麦流经永久磁铁器或电磁除铁器除去铁质。脱芒用除芒机,麦流经除芒机中转动的翼板或刀板, 将麦芒打去,吸入旋风分离器而被去除。 4.分离的原理:粗选机是通过园眼筛或长眼筛除杂,园眼筛是根据横截面的最大尺寸,即种子 的宽度;长眼筛是根据横截面的最小尺寸,即种子的厚度进行分离。 二、精选 1.精选的目的:是除掉与麦粒腹径大小相同的杂质。包括荞麦、野豌豆、草籽、半粒麦等。 2.分离的原理:是利用种子不同长度进行的,使用的设备为精选机(又称杂谷分离机)。 3.精选机的主要结构:它由转筒、蝶形槽和螺旋输送机组成。转筒直径为 400~700mm,转筒长 度为 1~3m,其大小取决于精选机的能力,转筒转速为 20~50r/min,精选机的处理能力为 2.5~ 5t/h,最大可达 15t/h。转筒钢板上冲压成直径为 6.25~6.5mm 的窝孔,分离小麦时,取 8.5mm。 4.操作:粗选后的麦流进入精选机转筒,转筒转动时,长形麦粒、大粒麦不能嵌入窝孔,升至 较小角度即落下,回到原麦流中,嵌入窝孔的半粒麦、杂谷等被带到一定高度才落入收集槽道内, 由螺旋输送机送出机外被分离。合格大麦与半粒麦、杂谷之间的分离界限,可通过窝眼大小和收 集槽的高度来调节。过高易使杂粒混入麦流,导致质量下降;过低又会将部分短小的大麦带入收 集槽,造成损失。此外,还要根据大麦中夹杂物的多少,调节进料流量,以保证精选效果。 三、分级 1.分级的目的:是得到颗粒整齐的麦芽,为浸渍均匀、发芽整齐、以及获得粗细均匀的麦芽粉 创造条件,并可提高麦芽的浸出率。 2.分级的原理:大麦的分级是把粗精选后的大麦,按腹径大小用分机筛分级。 3.分级的标准 一般将大麦分成 3 级,其标准如表 2-1-3 所示。 表2-1-3 大麦分 级的标准 分级标准 筛孔规格/mm 麦粒厚度/ mm 用途

Ⅰ级大麦 Ⅱ级大麦 Ⅲ级大麦 2.5×25 2.2×25 - 2.5 以上 2.2 以上 2.2 以下 制麦芽 级大麦 饲料 4.分级筛:分级筛有园筒分级筛和平板分级筛两种。 ①园筒分级筛 在旋转的圆筒筛上分布不同孔径的筛面,-般设置为2.2×25mm 和2.5×25mm 两组筛。麦流 先经 2.2mm 筛面,筛下小于 2.2mm 的粒麦,再经 2.5mm 筛面,筛下 2.2mm 以上的麦粒,未筛出的 麦流从机端流出,即是 2.5mm 以上的麦粒。从而将大麦分成 2.5mm 以上、2.2mm 以上和 2.2mm 以 下三个等级。为了防止与筛孔宽度相同腹径的麦粒被筛孔卡住,滚筒内安装有一个活动的滚筒刷, 用以清理筛孔。 ②平板分级筛 重叠排列的平板筛用偏心轴转动(偏心轴矩 45mm,转速 120~130r/min),筛面振动,大麦 均匀分布于筛面。平板分级筛由三层筛板组成,每层筛板均设有筛框、弹性橡皮球和收集板。筛 选后的大麦,经两侧横沟流入下层筛板,再分选。 上层为 4 块 2.5×25mm 筛板,中层为两块 2.2×25mm 筛板,下层为两块 2.8×25mm 筛板。 麦流先经上层 2.5mm 筛,2.5mm 筛上物流入下层 2.8mm 筛,分别为 2.8mm 以上的麦粒和 2.5mm 以 上的麦粒,2.5mm 筛下物流人中层 2.2mm 筛,分别为小粒麦和 2.2mm 以上的麦粒。 四、精选大麦的质量控制 1.大麦精选率和整齐度 大麦精选率是指原大麦中选出的可用于制麦的精选大麦重量与原大麦重量的百分比。对二棱 大麦,指麦粒腹径在 2.2mm 以上的精选大麦。对多棱大麦,指麦粒腹径在 2.0mm 以上的精选大麦。 精选率一般在 90%以上,差的大麦为 85%。 大麦整齐度是指分级大麦中同-规格范围的麦粒所占的质量分数。国内指麦粒腹径在 2.2mm 以上者、国际系指麦粒腹径在 2.5mm 以上者所占的百分率。整齐度高的大麦浸渍,发芽均 匀,粗细粉差小。 2.工艺要求 (1)分级大麦中夹杂物低于 0.5%。 (2)分级大麦的整齐度在 93%以上。 (3)杂质中不应含有整粒合格大麦。 (4)同地区、同品种、同等级号的大麦贮存在一起,作浸麦投料用。 3.控制方法 (1)每种大麦在精选之前,先要进行原料分析,掌握质量状况,提出各工序的质量要求,指导 制麦生产。 (2)大麦必须按地区、品种不同,分别进行精选分级,不得混合。 (3)经常检查分级大麦整齐度,调节进料闸门大小。 (4)经常检查分级筛板,保持圆滑畅通。筛板凹凸不平时,堵塞筛孔,会降低分级效果。 (5)当杂谷分离机(精选机)窝孔因摩擦变得圆滑时,应减慢进料速度,不然会影响分离效果。 (6)原料大麦是多棱大麦时,可用 2.0mm 筛板代替 2.2mm 筛板,2.0mm 以下的麦粒作饲料大麦。 对二棱大麦,2.2mm 以下的麦粒称为小粒麦,可用作饲料。 4.大麦清选和分级设备的管理和维护 (1)每班结束时要清扫干净,定期出灰。 (2)各机发现异常声音时应停车检查,待排除异常后方能开车

Ⅰ级大麦 Ⅱ级大麦 Ⅲ级大麦 2.5×25 2.2×25 - 2.5 以上 2.2 以上 2.2 以下 制麦芽 级大麦 饲料 4.分级筛:分级筛有园筒分级筛和平板分级筛两种。 ①园筒分级筛 在旋转的圆筒筛上分布不同孔径的筛面,-般设置为2.2×25mm 和2.5×25mm 两组筛。麦流 先经 2.2mm 筛面,筛下小于 2.2mm 的粒麦,再经 2.5mm 筛面,筛下 2.2mm 以上的麦粒,未筛出的 麦流从机端流出,即是 2.5mm 以上的麦粒。从而将大麦分成 2.5mm 以上、2.2mm 以上和 2.2mm 以 下三个等级。为了防止与筛孔宽度相同腹径的麦粒被筛孔卡住,滚筒内安装有一个活动的滚筒刷, 用以清理筛孔。 ②平板分级筛 重叠排列的平板筛用偏心轴转动(偏心轴矩 45mm,转速 120~130r/min),筛面振动,大麦 均匀分布于筛面。平板分级筛由三层筛板组成,每层筛板均设有筛框、弹性橡皮球和收集板。筛 选后的大麦,经两侧横沟流入下层筛板,再分选。 上层为 4 块 2.5×25mm 筛板,中层为两块 2.2×25mm 筛板,下层为两块 2.8×25mm 筛板。 麦流先经上层 2.5mm 筛,2.5mm 筛上物流入下层 2.8mm 筛,分别为 2.8mm 以上的麦粒和 2.5mm 以 上的麦粒,2.5mm 筛下物流人中层 2.2mm 筛,分别为小粒麦和 2.2mm 以上的麦粒。 四、精选大麦的质量控制 1.大麦精选率和整齐度 大麦精选率是指原大麦中选出的可用于制麦的精选大麦重量与原大麦重量的百分比。对二棱 大麦,指麦粒腹径在 2.2mm 以上的精选大麦。对多棱大麦,指麦粒腹径在 2.0mm 以上的精选大麦。 精选率一般在 90%以上,差的大麦为 85%。 大麦整齐度是指分级大麦中同-规格范围的麦粒所占的质量分数。国内指麦粒腹径在 2.2mm 以上者、国际系指麦粒腹径在 2.5mm 以上者所占的百分率。整齐度高的大麦浸渍,发芽均 匀,粗细粉差小。 2.工艺要求 (1)分级大麦中夹杂物低于 0.5%。 (2)分级大麦的整齐度在 93%以上。 (3)杂质中不应含有整粒合格大麦。 (4)同地区、同品种、同等级号的大麦贮存在一起,作浸麦投料用。 3.控制方法 (1)每种大麦在精选之前,先要进行原料分析,掌握质量状况,提出各工序的质量要求,指导 制麦生产。 (2)大麦必须按地区、品种不同,分别进行精选分级,不得混合。 (3)经常检查分级大麦整齐度,调节进料闸门大小。 (4)经常检查分级筛板,保持圆滑畅通。筛板凹凸不平时,堵塞筛孔,会降低分级效果。 (5)当杂谷分离机(精选机)窝孔因摩擦变得圆滑时,应减慢进料速度,不然会影响分离效果。 (6)原料大麦是多棱大麦时,可用 2.0mm 筛板代替 2.2mm 筛板,2.0mm 以下的麦粒作饲料大麦。 对二棱大麦,2.2mm 以下的麦粒称为小粒麦,可用作饲料。 4.大麦清选和分级设备的管理和维护 (1)每班结束时要清扫干净,定期出灰。 (2)各机发现异常声音时应停车检查,待排除异常后方能开车

(3)定期擦洗所有驱动设备上的轴承和润滑装置,每班要加油。 (4)应保持各筛板的平整和畅通,定期更换筛板,定期清理筛板和毛刷或弹性球兰。筛板不准 有凸肚和堵塞。 (5)认真检查各联接部件螺栓是否松动,定期更换易损零件

(3)定期擦洗所有驱动设备上的轴承和润滑装置,每班要加油。 (4)应保持各筛板的平整和畅通,定期更换筛板,定期清理筛板和毛刷或弹性球兰。筛板不准 有凸肚和堵塞。 (5)认真检查各联接部件螺栓是否松动,定期更换易损零件