导言: 本章主要介绍啤酒的过滤与分离、啤酒的灌装。啤酒发酵成熟后,在成为商 品之前需要进行啤酒的澄清处理,以改善啤酒的外观和稳定性;同时为了便于啤酒运输、销售和 消费,需要进行产品包装;为延长啤酒的保存期还要进行除菌处理(如热杀菌或无菌过滤等)。 其中啤酒的过滤与分离部分,主要介绍啤酒过滤的目的、要求、过滤原理与方法,掌握常用过滤 机的形式与操作和维护。重点掌握硅藻土过滤机和膜过滤设备的过滤原理、方法和操作;啤酒灌 装部分主要了解啤酒灌装的基本原则、灌装的形式与方法、灌装的工艺要求和注意事项等。重点 掌握啤酒灌装的原理和工艺要求。 第一节 啤酒的过滤 与分离 一、过滤的目的、要求 发酵结束的成熟啤酒,虽然大部分蛋白质和酵母已经沉淀,但仍有少量物质悬浮与酒中, 必须经过澄清处理才能进行包装。 啤酒过滤的目的是: (1)除去酒中的悬浮物,改善啤酒外观,使啤酒澄清透明,富有光泽。 (2)除去或减少使啤酒出现浑浊沉淀的物质(多酚物质和蛋白质等),提高啤酒的胶体稳定性 (非生物稳定性)。 (3)除去酵母或细菌等微生物,提高啤酒的生物稳定性。 啤酒澄清的要求是:产量大、透明度高、酒损小、CO2 损失少、不易污染、不吸氧、不影 响啤酒风味等。 二、过滤原理与过滤方法 啤酒过滤澄清原理主要是通过过滤介质的阻挡作用(或截留作用)、深度效应(介质 空隙网罗作用)和静电吸附作用等使啤酒中存在的微生物、冷凝固物等大颗粒固形物被分离出来, 而使啤酒澄清透亮。常用过滤介质有硅藻土、滤纸板、微孔薄膜和陶瓷芯等

导言: 本章主要介绍啤酒的过滤与分离、啤酒的灌装。啤酒发酵成熟后,在成为商 品之前需要进行啤酒的澄清处理,以改善啤酒的外观和稳定性;同时为了便于啤酒运输、销售和 消费,需要进行产品包装;为延长啤酒的保存期还要进行除菌处理(如热杀菌或无菌过滤等)。 其中啤酒的过滤与分离部分,主要介绍啤酒过滤的目的、要求、过滤原理与方法,掌握常用过滤 机的形式与操作和维护。重点掌握硅藻土过滤机和膜过滤设备的过滤原理、方法和操作;啤酒灌 装部分主要了解啤酒灌装的基本原则、灌装的形式与方法、灌装的工艺要求和注意事项等。重点 掌握啤酒灌装的原理和工艺要求。 第一节 啤酒的过滤 与分离 一、过滤的目的、要求 发酵结束的成熟啤酒,虽然大部分蛋白质和酵母已经沉淀,但仍有少量物质悬浮与酒中, 必须经过澄清处理才能进行包装。 啤酒过滤的目的是: (1)除去酒中的悬浮物,改善啤酒外观,使啤酒澄清透明,富有光泽。 (2)除去或减少使啤酒出现浑浊沉淀的物质(多酚物质和蛋白质等),提高啤酒的胶体稳定性 (非生物稳定性)。 (3)除去酵母或细菌等微生物,提高啤酒的生物稳定性。 啤酒澄清的要求是:产量大、透明度高、酒损小、CO2 损失少、不易污染、不吸氧、不影 响啤酒风味等。 二、过滤原理与过滤方法 啤酒过滤澄清原理主要是通过过滤介质的阻挡作用(或截留作用)、深度效应(介质 空隙网罗作用)和静电吸附作用等使啤酒中存在的微生物、冷凝固物等大颗粒固形物被分离出来, 而使啤酒澄清透亮。常用过滤介质有硅藻土、滤纸板、微孔薄膜和陶瓷芯等

(一)过滤原理 啤酒中悬浮的固体微粒被分离的原理为: 1.阻挡作用(或截留作用) 啤酒中比过滤介质空隙大的颗粒,不能通过过滤介质空隙而被截留下来,对于硬性颗粒将 附着在过滤介质表面形成粗滤层,而软质颗粒会粘附在过滤介质空隙中甚至使空隙堵塞,降低过 滤效能,增大过滤压差。 2.深度效应(介质空隙网罗作用) 过滤介质中长且曲折的微孔通道对悬浮颗粒产生一种阻挡作用,对于比过滤介质空隙小的微 粒,由于过滤介质微孔结构的作用而被截留在介质微孔中。 3.静电吸附作用 有些比过滤介质空隙小的颗粒以及具有较高表面活性的高分子物质如蛋白质、酒花树脂、色 素等,因为自身所带电荷与过滤介质不同,则会通过静电吸附作用而截留在过滤介质中。 (二)过滤方法 啤酒的过滤方法可分为过滤法和离心分离法。过滤法包括棉饼过滤法、硅藻土过滤法(具 体可分为板框式硅藻土过滤法、水平叶片式和垂直叶片式硅藻土过滤法、烛式或环式硅藻土过滤 法)、板式过滤法(精滤机法)和膜过滤法(微孔薄膜过滤法等错流过滤法)。其中最常用的是 硅藻土过滤法。 1.常用啤酒过滤的组合形式有: (1)常规式 由硅藻土过滤机和精滤机(板式过滤机)组成,是啤酒生产中最常用的过滤组合方式。有些 企业在生产旺季,仅采用硅藻土过滤机进行一次过滤,难以保证过滤效果。 (2)复合式 有啤酒离心澄清机、硅藻土过滤机和精滤机组成,有的还在硅藻土过滤机与精滤机之间或在 清酒灌与灌装机之间加一个袋式过滤机(防止硅藻土或短纤维进入啤酒)。 (3)无菌过滤式 由啤酒离心澄清机、硅藻土过滤机、带式过滤机、精滤机和微孔膜过滤机。主要用于生产纯 生啤酒,罐装或桶装生啤酒,以及瓶装生啤酒。 2.深层过滤 是指对啤酒的过滤按不同颗粒直径的大小采取孔隙由大到小的过滤机逐步进行,避免小颗 粒物堵塞过滤通道造成大颗粒物过滤量的减少,同时也能提高过滤效果。除了要配备啤酒离心分

(一)过滤原理 啤酒中悬浮的固体微粒被分离的原理为: 1.阻挡作用(或截留作用) 啤酒中比过滤介质空隙大的颗粒,不能通过过滤介质空隙而被截留下来,对于硬性颗粒将 附着在过滤介质表面形成粗滤层,而软质颗粒会粘附在过滤介质空隙中甚至使空隙堵塞,降低过 滤效能,增大过滤压差。 2.深度效应(介质空隙网罗作用) 过滤介质中长且曲折的微孔通道对悬浮颗粒产生一种阻挡作用,对于比过滤介质空隙小的微 粒,由于过滤介质微孔结构的作用而被截留在介质微孔中。 3.静电吸附作用 有些比过滤介质空隙小的颗粒以及具有较高表面活性的高分子物质如蛋白质、酒花树脂、色 素等,因为自身所带电荷与过滤介质不同,则会通过静电吸附作用而截留在过滤介质中。 (二)过滤方法 啤酒的过滤方法可分为过滤法和离心分离法。过滤法包括棉饼过滤法、硅藻土过滤法(具 体可分为板框式硅藻土过滤法、水平叶片式和垂直叶片式硅藻土过滤法、烛式或环式硅藻土过滤 法)、板式过滤法(精滤机法)和膜过滤法(微孔薄膜过滤法等错流过滤法)。其中最常用的是 硅藻土过滤法。 1.常用啤酒过滤的组合形式有: (1)常规式 由硅藻土过滤机和精滤机(板式过滤机)组成,是啤酒生产中最常用的过滤组合方式。有些 企业在生产旺季,仅采用硅藻土过滤机进行一次过滤,难以保证过滤效果。 (2)复合式 有啤酒离心澄清机、硅藻土过滤机和精滤机组成,有的还在硅藻土过滤机与精滤机之间或在 清酒灌与灌装机之间加一个袋式过滤机(防止硅藻土或短纤维进入啤酒)。 (3)无菌过滤式 由啤酒离心澄清机、硅藻土过滤机、带式过滤机、精滤机和微孔膜过滤机。主要用于生产纯 生啤酒,罐装或桶装生啤酒,以及瓶装生啤酒。 2.深层过滤 是指对啤酒的过滤按不同颗粒直径的大小采取孔隙由大到小的过滤机逐步进行,避免小颗 粒物堵塞过滤通道造成大颗粒物过滤量的减少,同时也能提高过滤效果。除了要配备啤酒离心分

离机、硅藻土过滤机外,还要采用多个孔径由大到小的过滤单元组合在一起,孔径在 0.5~3μm。 通过深层过滤,啤酒的清亮程度得到不断提高,同时产品的浊度水平可按不同的要求确定,甚至 可以满足无菌过滤的要求。深层过滤是啤酒过滤的发展方向之一。 3.啤酒过滤后的变化 啤酒经过过滤介质的截留、深度效应和吸附等作用,使啤酒在过滤时发生有规律的变化: 稍清亮→清亮→很清亮→清亮→稍清亮→失光或阻塞。啤酒的有效过滤量是指在保证啤酒达到一 定清亮程度(用浊度单位表示)的条件下,单位过滤介质可过滤的啤酒数量。啤酒经过过滤会发 生以下变化: (1)色度降低 一般降低 0.5~1.0EBC 单位,降低原因为酒中的一部分色素、多酚类物质等 被过滤介质吸附而使色度下降。 (2)苦味质减少 苦味物质减少 0.5~1.5BU,造成的原因是由于过滤介质苦味物质的吸 附作用。 (3)蛋白质含量下降 用硅藻土过滤后的啤酒蛋白质含量下降 4%左右,此外添加硅胶也 会吸附部分高分子含氮物质。 (4)二氧化碳含量下降 过滤后 CO2 含量降低 0.02%,主要是由于压力、温度的改变和 管路、过滤介质的阻力作用造成的。 (5)含氧量增加和浓度变化 酒的泵送、走水或用压缩空气作清酒罐背压会增加啤酒中 氧的含量。同时由于走水、顶水以及并酒过滤等会造成啤酒浓度改变。 三、过滤机的形式与常用过滤设备的操作 啤酒过滤设备有棉饼过滤机、硅藻土过滤机、微孔薄膜过滤法机和啤酒离心分离机。其 中棉饼过滤机是最古老的过滤设备,目前已被淘汰,使用最普遍的是硅藻土过滤机。 (一)助滤剂 助滤剂是为了保证过滤机的正常过滤所需的过滤介质,常用啤酒过滤的助滤剂有硅藻土、 珍珠岩、凹凸棒粘土等。 1.硅藻土 硅藻土是单细胞藻类植物遗骸,一般大小为 1~100μm。壳体上微孔密集、堆密度小、 比表面积大,主要为非晶质二氧化硅。天然硅藻土矿直接焙烧(800~1100℃)的产品是粉红色, 由于其粒度较细,相对流速较低,堆密度较小,相对澄清度较高。加助熔剂焙烧的产物为白色(助

离机、硅藻土过滤机外,还要采用多个孔径由大到小的过滤单元组合在一起,孔径在 0.5~3μm。 通过深层过滤,啤酒的清亮程度得到不断提高,同时产品的浊度水平可按不同的要求确定,甚至 可以满足无菌过滤的要求。深层过滤是啤酒过滤的发展方向之一。 3.啤酒过滤后的变化 啤酒经过过滤介质的截留、深度效应和吸附等作用,使啤酒在过滤时发生有规律的变化: 稍清亮→清亮→很清亮→清亮→稍清亮→失光或阻塞。啤酒的有效过滤量是指在保证啤酒达到一 定清亮程度(用浊度单位表示)的条件下,单位过滤介质可过滤的啤酒数量。啤酒经过过滤会发 生以下变化: (1)色度降低 一般降低 0.5~1.0EBC 单位,降低原因为酒中的一部分色素、多酚类物质等 被过滤介质吸附而使色度下降。 (2)苦味质减少 苦味物质减少 0.5~1.5BU,造成的原因是由于过滤介质苦味物质的吸 附作用。 (3)蛋白质含量下降 用硅藻土过滤后的啤酒蛋白质含量下降 4%左右,此外添加硅胶也 会吸附部分高分子含氮物质。 (4)二氧化碳含量下降 过滤后 CO2 含量降低 0.02%,主要是由于压力、温度的改变和 管路、过滤介质的阻力作用造成的。 (5)含氧量增加和浓度变化 酒的泵送、走水或用压缩空气作清酒罐背压会增加啤酒中 氧的含量。同时由于走水、顶水以及并酒过滤等会造成啤酒浓度改变。 三、过滤机的形式与常用过滤设备的操作 啤酒过滤设备有棉饼过滤机、硅藻土过滤机、微孔薄膜过滤法机和啤酒离心分离机。其 中棉饼过滤机是最古老的过滤设备,目前已被淘汰,使用最普遍的是硅藻土过滤机。 (一)助滤剂 助滤剂是为了保证过滤机的正常过滤所需的过滤介质,常用啤酒过滤的助滤剂有硅藻土、 珍珠岩、凹凸棒粘土等。 1.硅藻土 硅藻土是单细胞藻类植物遗骸,一般大小为 1~100μm。壳体上微孔密集、堆密度小、 比表面积大,主要为非晶质二氧化硅。天然硅藻土矿直接焙烧(800~1100℃)的产品是粉红色, 由于其粒度较细,相对流速较低,堆密度较小,相对澄清度较高。加助熔剂焙烧的产物为白色(助

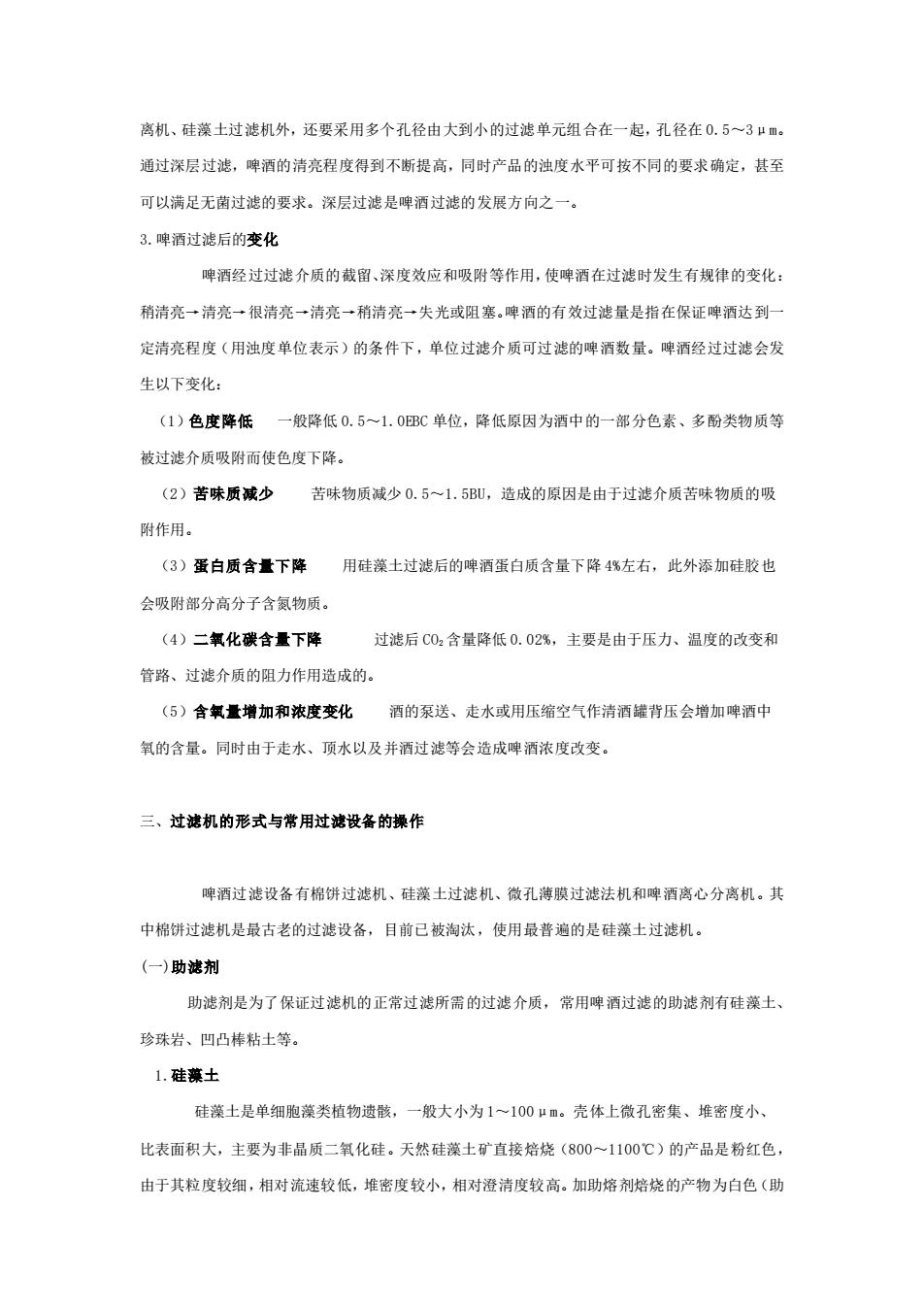

熔剂一般为氯化钠、碳酸钠等碱金属化合物,800~1100℃焙烧),这类硅藻土颗粒较粗,相对 流速高,堆密度较大,相对澄清度较低。硅藻土可暂浮于水,密度小,约为 100~250kg/m3,表 面积很大,约 1~2 万㎡/㎏,能滤除 0.1~1.0μm 的粒子。有强吸水性,不溶于水、酸类(氢氟 酸除外)和稀碱,溶于强碱。 2.珍珠岩 珍珠岩助滤剂是采用精选的珍珠岩矿石,经粉碎、筛分、烘干、急剧加热膨胀成多孔玻 璃质白色颗粒后,进行研磨净化、分级和检测而制成的白色细粉状产品。由于其松散堆集密度小, 过滤速度快和澄清度好,与其它助滤剂比,可使生产成本减少 20%~30%,是一种新型的助滤材 料。珍珠岩助滤剂的主要成分为:SiO2 71%~75%,AL2O3 12%~18%,K2O 4%~5%,CaO 0.2%~2%, Fe2O3 0.5%~1.5%,无臭无味,本身不含有机物。国产珍珠岩与硅藻土化学成分对比见表 5-1-1。 在生产过程中,经高温(1100℃)煅烧达到灭菌。其质轻,相对密度低于硅藻土,调和时容易浮在 液面上,颗粒大小为 7~100μm,化学性质稳定,难溶于水,微溶于酸类和碱类(在 pH 较低时, 过滤过程中会析出钾和铁)。软化温度 870~1100,熔融温度 1260~1350,pH5~9。珍珠岩助滤 剂适用于各种压滤机和真空过滤机。压滤机法预涂层厚度约 2~4 ㎜,预涂量 700~1100g/㎡, 总用量 0.5~2kg/t 酒。珍珠岩的具体使用方法与硅藻土一致,但由于其渗透性强,体积质量较 小,过滤时的耗土量低于硅藻土。 表 5-1-1 国产珍珠岩与硅藻土主要化学成分对 比一览表 成 分 珍珠岩 硅藻土 SO2(m/m,%) 76.95 90.11 Al2O3(m/m,%) 12.83 4.10 Fe2O3(m/m,%) 0.70 1.36 CaO(m/m,%) 0.08 0.44 MgO(m/m,%) 0.22 0.46 3.凹凸棒粘土 凹凸棒粘土助滤剂是纤维状硅酸铝镁粘土,主要化学成分为:SiO264.8%,Al2O35.8%, Fe2O34.08%,pH4.8,水溶性物 0.36%,盐溶性物 1.4%,重金属 41mg/kg,粒度在 2.5μm 左右。 (二)硅藻土过滤机:

熔剂一般为氯化钠、碳酸钠等碱金属化合物,800~1100℃焙烧),这类硅藻土颗粒较粗,相对 流速高,堆密度较大,相对澄清度较低。硅藻土可暂浮于水,密度小,约为 100~250kg/m3,表 面积很大,约 1~2 万㎡/㎏,能滤除 0.1~1.0μm 的粒子。有强吸水性,不溶于水、酸类(氢氟 酸除外)和稀碱,溶于强碱。 2.珍珠岩 珍珠岩助滤剂是采用精选的珍珠岩矿石,经粉碎、筛分、烘干、急剧加热膨胀成多孔玻 璃质白色颗粒后,进行研磨净化、分级和检测而制成的白色细粉状产品。由于其松散堆集密度小, 过滤速度快和澄清度好,与其它助滤剂比,可使生产成本减少 20%~30%,是一种新型的助滤材 料。珍珠岩助滤剂的主要成分为:SiO2 71%~75%,AL2O3 12%~18%,K2O 4%~5%,CaO 0.2%~2%, Fe2O3 0.5%~1.5%,无臭无味,本身不含有机物。国产珍珠岩与硅藻土化学成分对比见表 5-1-1。 在生产过程中,经高温(1100℃)煅烧达到灭菌。其质轻,相对密度低于硅藻土,调和时容易浮在 液面上,颗粒大小为 7~100μm,化学性质稳定,难溶于水,微溶于酸类和碱类(在 pH 较低时, 过滤过程中会析出钾和铁)。软化温度 870~1100,熔融温度 1260~1350,pH5~9。珍珠岩助滤 剂适用于各种压滤机和真空过滤机。压滤机法预涂层厚度约 2~4 ㎜,预涂量 700~1100g/㎡, 总用量 0.5~2kg/t 酒。珍珠岩的具体使用方法与硅藻土一致,但由于其渗透性强,体积质量较 小,过滤时的耗土量低于硅藻土。 表 5-1-1 国产珍珠岩与硅藻土主要化学成分对 比一览表 成 分 珍珠岩 硅藻土 SO2(m/m,%) 76.95 90.11 Al2O3(m/m,%) 12.83 4.10 Fe2O3(m/m,%) 0.70 1.36 CaO(m/m,%) 0.08 0.44 MgO(m/m,%) 0.22 0.46 3.凹凸棒粘土 凹凸棒粘土助滤剂是纤维状硅酸铝镁粘土,主要化学成分为:SiO264.8%,Al2O35.8%, Fe2O34.08%,pH4.8,水溶性物 0.36%,盐溶性物 1.4%,重金属 41mg/kg,粒度在 2.5μm 左右。 (二)硅藻土过滤机:

硅藻土过滤法的优点为:不断更新滤床,过滤速度快,产量大;表面积大,吸附能力强, 能过滤 0.1~1.0μm 以下的微粒;降低酒损 1.4%左右,改善生产操作条件等。操作的特点是: 先进行预涂硅藻土,形成预涂层;在过滤时不断添加硅藻土起到连续更换滤层的作用,保证过滤 的快速进行。 预涂和过滤操作:为保证过滤效果,可分 3 次添加硅藻土,其中预涂 2 次,正常过滤时 要连续补加硅藻土。 第一次预涂:在 200~300kPa 的压力下,将脱氧水或清酒与一定数量的粗土混合,采用 循环的方式进行预涂,得到第一预涂层,为基础预涂层。第一次预涂用量为 700~800g/㎡,约 占预涂总量的 70%左右。 第二次预涂:第一次预涂完后,仍用脱氧水或清酒与较细的硅藻土混合预涂第二层,使 开始过滤的啤酒清亮,为起始过滤层。总预涂用土量为 1000g/㎡左右,预涂层厚度 1.5~3 ㎜, 预涂过程大约需要 10~15min。 连续补加硅藻土:作用是起到连续不断更换滤层,保持滤层的通透性,使啤酒稳定、快速进 行过滤。补加硅藻土情况为:2/3 中土,1/3 细土,硅藻土用量为 60~120g/hL 啤酒。 过滤时一般压差每小时平均上升 20~30kPa,压力差达 200~500kPa(板框式硅藻土过 滤机)或 300~500kPa(加压叶滤机等)。 1.板框式硅藻土过滤机: 过滤系统主要由止推板、压紧板、拉杆、尾架、支座、滤板、滤框、压力表装置、排出 阀门、压紧装置等部件组成。板框式硅藻土过滤机是由若干个过滤单元组成,每个过滤单元是由 滤板、滤框、滤纸(老式为滤布)组成,滤纸夹于板框之间作为吸附过滤介质-硅藻土的支撑板。 过滤前,先涂好预涂层,即先将含有一定数量的硅藻土混合液用泵以一定压力输入机内各过滤单 元,并进行流动循环,以产生压差,使硅藻土均匀的吸附于滤纸表面,形成过滤层(预涂层), 过滤时,被滤液经泵的压力输入机内,分别流入个过滤单元,通过硅藻过滤层及滤纸截留了被滤 液中的固体颗粒,而滤后的清液再由各过滤单元集中于一起,从清液管流出机外,达到净化目的。 过滤操作:启动过滤机输液泵,打开进出水阀,输入冷清水,清洗过滤机,然后进 85~ 90℃热水,杀菌 20~30min。杀菌后通入冷水顶出热水,使过滤机冷却,同时将过滤机上部四个 视镜上的排气孔打开,排尽空气,并进一步压紧。 第一次预涂:根据过滤面积计算硅藻土(粗)用量,按水土比例向搅拌筒加入足够的冷 水,然后启动搅拌器加入硅藻土,等混合液搅拌均匀后,启动输液泵,打开进出口阀和大循环法 进行大循环,保持机内压力在 0.2MPa 左右,压差 0.05MPa。使硅藻土在机内基本形成预涂层(从

硅藻土过滤法的优点为:不断更新滤床,过滤速度快,产量大;表面积大,吸附能力强, 能过滤 0.1~1.0μm 以下的微粒;降低酒损 1.4%左右,改善生产操作条件等。操作的特点是: 先进行预涂硅藻土,形成预涂层;在过滤时不断添加硅藻土起到连续更换滤层的作用,保证过滤 的快速进行。 预涂和过滤操作:为保证过滤效果,可分 3 次添加硅藻土,其中预涂 2 次,正常过滤时 要连续补加硅藻土。 第一次预涂:在 200~300kPa 的压力下,将脱氧水或清酒与一定数量的粗土混合,采用 循环的方式进行预涂,得到第一预涂层,为基础预涂层。第一次预涂用量为 700~800g/㎡,约 占预涂总量的 70%左右。 第二次预涂:第一次预涂完后,仍用脱氧水或清酒与较细的硅藻土混合预涂第二层,使 开始过滤的啤酒清亮,为起始过滤层。总预涂用土量为 1000g/㎡左右,预涂层厚度 1.5~3 ㎜, 预涂过程大约需要 10~15min。 连续补加硅藻土:作用是起到连续不断更换滤层,保持滤层的通透性,使啤酒稳定、快速进 行过滤。补加硅藻土情况为:2/3 中土,1/3 细土,硅藻土用量为 60~120g/hL 啤酒。 过滤时一般压差每小时平均上升 20~30kPa,压力差达 200~500kPa(板框式硅藻土过 滤机)或 300~500kPa(加压叶滤机等)。 1.板框式硅藻土过滤机: 过滤系统主要由止推板、压紧板、拉杆、尾架、支座、滤板、滤框、压力表装置、排出 阀门、压紧装置等部件组成。板框式硅藻土过滤机是由若干个过滤单元组成,每个过滤单元是由 滤板、滤框、滤纸(老式为滤布)组成,滤纸夹于板框之间作为吸附过滤介质-硅藻土的支撑板。 过滤前,先涂好预涂层,即先将含有一定数量的硅藻土混合液用泵以一定压力输入机内各过滤单 元,并进行流动循环,以产生压差,使硅藻土均匀的吸附于滤纸表面,形成过滤层(预涂层), 过滤时,被滤液经泵的压力输入机内,分别流入个过滤单元,通过硅藻过滤层及滤纸截留了被滤 液中的固体颗粒,而滤后的清液再由各过滤单元集中于一起,从清液管流出机外,达到净化目的。 过滤操作:启动过滤机输液泵,打开进出水阀,输入冷清水,清洗过滤机,然后进 85~ 90℃热水,杀菌 20~30min。杀菌后通入冷水顶出热水,使过滤机冷却,同时将过滤机上部四个 视镜上的排气孔打开,排尽空气,并进一步压紧。 第一次预涂:根据过滤面积计算硅藻土(粗)用量,按水土比例向搅拌筒加入足够的冷 水,然后启动搅拌器加入硅藻土,等混合液搅拌均匀后,启动输液泵,打开进出口阀和大循环法 进行大循环,保持机内压力在 0.2MPa 左右,压差 0.05MPa。使硅藻土在机内基本形成预涂层(从

视镜中可以判断),接着转换大、小循环阀,小开、大关同步进行,开始小循环。 第二次预涂;利用以上小循环时间,向搅拌筒内加入足够的细土,进行搅拌,等混合液 搅拌均匀后,又开始转换大、小循环阀,大开、小关,进入大循环,5~10min 后再转为小循环, 至视镜全部出现清液,预涂即为结束,转入过滤。同步大开进酒法和排水阀,关闭小循环阀,开 始过滤,并不断从过滤机出口的取样阀处,抽样检验,直至抽样合格(浊度值 0.4~0.6EBC 单位), 即可以打开清酒阀,关闭排水阀,进行正常过滤。开始流量控制在 300L/m2 ,逐步调整到 350 L/m2 左右。过滤一开始,马上起动计量泵,根据实际流量,调整好添加量,一般为 1.2~1.5Kg/t 啤 酒。 过滤时必须注意:始终把握住硅藻土的适量添加,并根据过滤压力的上升快慢作适当调 整;滤机出口压力一般应保持基本不变,使进口压力逐步上升;突然停电时,应立即关闭所有阀 门,切断所有动力电源。若在较短时间内继续供电,必须先采取小循环一次,待酒液清亮后在转 入正常过滤;操作人员要随时掌握过滤机的运行情况,要不断观察压力的变化,不要使操作压力 超过最大工作压力。 2.叶片式硅藻土过滤机: 分立式和卧式两种形式,一般常用立式。滤叶就是滤网,形似叶片,故称滤叶。外表层用 特殊结构的细滤网精制而成,中间加有支撑网。二者借助框架连接,并附有密封、紧固件等,安 装在筒内的出液管上,且加以固定。滤叶的作用是用来支撑和吸附硅藻土,并具有疏液流畅,截 留可靠等特性。 预涂层的形成:当预涂液输满滤筒产生一定压力时,进行流动循环,使液中的硅藻土及 其固相颗粒被滤网截留而吸附于网面,形成预涂层。预涂配比:粗:细=1:1,水:土=10~15:1, 用量 1~1.2kg/m2。 过滤期间添加硅藻土的目的:是让硅藻土随同被滤液中的悬浮固性物被滤网截留和吸 附,形成新滤层,同时不让新滤层的微滤孔被堵塞,以保持良好的过滤性能,延长滤程周期,增 加过滤量。一般过滤期间硅藻土的添加量为 1.2kg/t(悬浮固形物含量≤0.1%) 立式叶片式硅藻土过滤机为不锈钢材料,过滤面积有 5、12、16、25、30、50m2,过滤 能力为 5~8hl/(m2·h),产品规格有 3、6、9、12、18、22、40t/h,浊度 0.3~0.4EBC 单位。卧 式叶片式硅藻土过滤机每块叶片单面作预涂和过滤用,过滤面积 20~100m2,过滤能力 6~ 10hl/(m2·h),产品规格有 8、10、12、15t/h。 3.烛式过滤机: 烛式过滤机为上柱下锥形的立式压力罐。过滤罐中装有若干根烛形棒,每根烛形棒是有

视镜中可以判断),接着转换大、小循环阀,小开、大关同步进行,开始小循环。 第二次预涂;利用以上小循环时间,向搅拌筒内加入足够的细土,进行搅拌,等混合液 搅拌均匀后,又开始转换大、小循环阀,大开、小关,进入大循环,5~10min 后再转为小循环, 至视镜全部出现清液,预涂即为结束,转入过滤。同步大开进酒法和排水阀,关闭小循环阀,开 始过滤,并不断从过滤机出口的取样阀处,抽样检验,直至抽样合格(浊度值 0.4~0.6EBC 单位), 即可以打开清酒阀,关闭排水阀,进行正常过滤。开始流量控制在 300L/m2 ,逐步调整到 350 L/m2 左右。过滤一开始,马上起动计量泵,根据实际流量,调整好添加量,一般为 1.2~1.5Kg/t 啤 酒。 过滤时必须注意:始终把握住硅藻土的适量添加,并根据过滤压力的上升快慢作适当调 整;滤机出口压力一般应保持基本不变,使进口压力逐步上升;突然停电时,应立即关闭所有阀 门,切断所有动力电源。若在较短时间内继续供电,必须先采取小循环一次,待酒液清亮后在转 入正常过滤;操作人员要随时掌握过滤机的运行情况,要不断观察压力的变化,不要使操作压力 超过最大工作压力。 2.叶片式硅藻土过滤机: 分立式和卧式两种形式,一般常用立式。滤叶就是滤网,形似叶片,故称滤叶。外表层用 特殊结构的细滤网精制而成,中间加有支撑网。二者借助框架连接,并附有密封、紧固件等,安 装在筒内的出液管上,且加以固定。滤叶的作用是用来支撑和吸附硅藻土,并具有疏液流畅,截 留可靠等特性。 预涂层的形成:当预涂液输满滤筒产生一定压力时,进行流动循环,使液中的硅藻土及 其固相颗粒被滤网截留而吸附于网面,形成预涂层。预涂配比:粗:细=1:1,水:土=10~15:1, 用量 1~1.2kg/m2。 过滤期间添加硅藻土的目的:是让硅藻土随同被滤液中的悬浮固性物被滤网截留和吸 附,形成新滤层,同时不让新滤层的微滤孔被堵塞,以保持良好的过滤性能,延长滤程周期,增 加过滤量。一般过滤期间硅藻土的添加量为 1.2kg/t(悬浮固形物含量≤0.1%) 立式叶片式硅藻土过滤机为不锈钢材料,过滤面积有 5、12、16、25、30、50m2,过滤 能力为 5~8hl/(m2·h),产品规格有 3、6、9、12、18、22、40t/h,浊度 0.3~0.4EBC 单位。卧 式叶片式硅藻土过滤机每块叶片单面作预涂和过滤用,过滤面积 20~100m2,过滤能力 6~ 10hl/(m2·h),产品规格有 8、10、12、15t/h。 3.烛式过滤机: 烛式过滤机为上柱下锥形的立式压力罐。过滤罐中装有若干根烛形棒,每根烛形棒是有

很多不锈钢环迭装(或异型金属丝缠绕在烛形棒上)而成,作为滤层的支承。每根圆环的底面扁 平,顶面有 6 个小扇形凸起,突出高度 60μm,圆环迭装在开槽的中心柱上,并且用端盖将位置 固定,环的表面平整度好,以保证环面硅藻涂层附着均匀。细长烛形棒长达 2m 以上,由于过滤 集中安装了近 700 根烛形棒,形成的过滤面积很大,过滤效率很高。过滤能力 4.7hl/(m2·h), 过滤面积有 10.64、21、31.77、41.96 m2 等,公称过滤能力有 50、100、150、200 hl/h 等,浊 度 0.4~0.6EBC 单位。 过滤操作:用脱氧水充满过滤机。预涂分二次进行,预涂流量为 7.5Hl/㎡·h。 第一次预涂:硅藻土与水混合,在烛形棒上预涂 10min 左右,形成过滤层。用土量为 0.58 ㎏粗土/㎡,主要作用是起架桥作用,形成初步滤层,但达不到清酒浊度要求。 第二次预涂:用土量为 0.29 ㎏粗土/㎡和 0.29 ㎏中土/㎡,中土比例不易过高,否则将 使滤层的孔径过小,对过滤不利会降低过滤量。 啤酒过滤:用啤酒将水顶出,待过滤的啤酒缓慢通过烛形棒而被过滤,同时通过计量泵 向待过滤啤酒中添加硅藻土。添加土液的浓度随过滤的进行不断调整,开始过滤时为 1:5(土: 水,m:m),之后根据发酵液的清亮程度、清酒浊度、压差上升速度适当调整配比。由于硅藻土 的积累,烛形棒上的硅藻土层越来越厚,进口处的压力越来越大,当达到最大允许压力 500~ 600kPa(表压)时,停止过滤。要求当过滤机容土量接近最大量时,过滤压差也达到最大值,此 时过滤机的效率最高。 过滤结束时,啤酒被从下部进入的脱氧水顶出。 清洗:以与过滤相反的方向进行清洗,空气通过间歇方式和水混合通入,在烛形棒上产生漩 涡而使烛形柱变得干净,最后用高温水进行杀菌。 (三)精滤机-板式过滤机 精滤机是将经过硅藻土过滤后的啤酒,再一次用滤隙更小的过滤层过滤,该过滤机被称为精 滤机。精滤机的形式有板式、烛柱式、盘片式等,最常见的为板式过滤机。 板式过滤机类似于板框式过滤机,但只有板没有框,板与板之间用衬有滤纸板;烛柱式的可 用烧结陶瓷或高分子聚合物,盘片式的可用高分子聚合物制成过滤圆盘。这类过滤机的滤隙均小 于 50μm,有的只有 5~10μm。经过精滤的啤酒,其浊度可以降低 0.2~0.3EBC 浊度单位。精滤 机一般与硅藻土过滤机串联使用。 板式过滤机所用纸滤板是用木纤维和棉纤维加入一定量的石棉、硅藻土经压制而成,具有较 高的吸附能力和渗透性。其中所用纤维约 30~50μm,以使滤板具有足够的强度,并形成骨架结 构,利于包埋石棉和硅藻土。添加石棉是为了增加吸附能力,硅藻土是为了提高渗透性。用于精

很多不锈钢环迭装(或异型金属丝缠绕在烛形棒上)而成,作为滤层的支承。每根圆环的底面扁 平,顶面有 6 个小扇形凸起,突出高度 60μm,圆环迭装在开槽的中心柱上,并且用端盖将位置 固定,环的表面平整度好,以保证环面硅藻涂层附着均匀。细长烛形棒长达 2m 以上,由于过滤 集中安装了近 700 根烛形棒,形成的过滤面积很大,过滤效率很高。过滤能力 4.7hl/(m2·h), 过滤面积有 10.64、21、31.77、41.96 m2 等,公称过滤能力有 50、100、150、200 hl/h 等,浊 度 0.4~0.6EBC 单位。 过滤操作:用脱氧水充满过滤机。预涂分二次进行,预涂流量为 7.5Hl/㎡·h。 第一次预涂:硅藻土与水混合,在烛形棒上预涂 10min 左右,形成过滤层。用土量为 0.58 ㎏粗土/㎡,主要作用是起架桥作用,形成初步滤层,但达不到清酒浊度要求。 第二次预涂:用土量为 0.29 ㎏粗土/㎡和 0.29 ㎏中土/㎡,中土比例不易过高,否则将 使滤层的孔径过小,对过滤不利会降低过滤量。 啤酒过滤:用啤酒将水顶出,待过滤的啤酒缓慢通过烛形棒而被过滤,同时通过计量泵 向待过滤啤酒中添加硅藻土。添加土液的浓度随过滤的进行不断调整,开始过滤时为 1:5(土: 水,m:m),之后根据发酵液的清亮程度、清酒浊度、压差上升速度适当调整配比。由于硅藻土 的积累,烛形棒上的硅藻土层越来越厚,进口处的压力越来越大,当达到最大允许压力 500~ 600kPa(表压)时,停止过滤。要求当过滤机容土量接近最大量时,过滤压差也达到最大值,此 时过滤机的效率最高。 过滤结束时,啤酒被从下部进入的脱氧水顶出。 清洗:以与过滤相反的方向进行清洗,空气通过间歇方式和水混合通入,在烛形棒上产生漩 涡而使烛形柱变得干净,最后用高温水进行杀菌。 (三)精滤机-板式过滤机 精滤机是将经过硅藻土过滤后的啤酒,再一次用滤隙更小的过滤层过滤,该过滤机被称为精 滤机。精滤机的形式有板式、烛柱式、盘片式等,最常见的为板式过滤机。 板式过滤机类似于板框式过滤机,但只有板没有框,板与板之间用衬有滤纸板;烛柱式的可 用烧结陶瓷或高分子聚合物,盘片式的可用高分子聚合物制成过滤圆盘。这类过滤机的滤隙均小 于 50μm,有的只有 5~10μm。经过精滤的啤酒,其浊度可以降低 0.2~0.3EBC 浊度单位。精滤 机一般与硅藻土过滤机串联使用。 板式过滤机所用纸滤板是用木纤维和棉纤维加入一定量的石棉、硅藻土经压制而成,具有较 高的吸附能力和渗透性。其中所用纤维约 30~50μm,以使滤板具有足够的强度,并形成骨架结 构,利于包埋石棉和硅藻土。添加石棉是为了增加吸附能力,硅藻土是为了提高渗透性。用于精

滤的纸板,石棉的比例较大;用于粗滤的纸板硅藻土的比例较大。有的滤纸板中还加有聚乙烯吡 咯烷酮(PVPP),以吸附酒中部分多酚类物质(花色苷等),可降低啤酒色度,提高啤酒的非生 物稳定性。 板式过滤机的过滤机理是阻挡作用、深度效应和吸附作用三者的结合。使用时既可作精滤或 无菌过滤,也可作粗滤,可根据需要选择不同等级的纸板。 一般纸滤板的规格为 600 ㎜×600 ㎜,过滤机的两端,每端有 240 块纸板,其生产能力为 160hl/h。过滤机只有在更换滤纸板时才能拆卸,纸滤板的寿命为 75~125hl/h。滤酒前,在滤 纸板上先预涂一层硅藻土,可延长其使用寿命。 过滤操作: 安装好纸滤板后,小心压水经过滤板,驱除空气,通入 80~90℃的热水进行杀菌 20min(也 可使用蒸汽灭菌),再通入无菌脱氧水冷却到与酒同温,即可开始滤酒。过滤过程中阻力会逐步 增加,当过滤完后,过滤压差不应超过 0.13MPa。并且在过滤过程中要适当施以反压,以防 CO2 在板内膨胀,降低板的强度。当滤纸板达到饱和时,停止过滤进行反冲洗涤,经灭菌和冷却后, 可再次使用。以上操作反复循环进行。滤酒结束,用 50~60℃的水反冲洗,如采用硅藻土预涂, 应先开机,除去废土之后再关机清洗,最后将纸板用 80~90℃的热水杀菌 15~20min,以重复使 用。 (四)膜过滤机 膜分离技术的大规模应用是从20 世纪60 年代的海水淡化工程开始。目前已广泛应用于食品 工业等领域。已得到应用的膜技术主要有微滤、超滤、反渗透、电渗析、渗析、气体膜分离和渗 透汽化。前四种液体膜分离技术相对比较成熟,称为第一代膜技术,气体分离膜技术称为第二代 膜技术,渗透汽化为第三代膜技术。随着我国啤酒产量的迅速增加,排出的废液、废渣也迅猛增 加,是一个重要的污染源。我国啤酒厂目前多采用硅藻土为助滤剂。经分析,这些废硅藻土总有 机物含量约 10% ~12%,其中蛋白质含量约 6% ,pH 值偏酸,这些废弃硅藻士多数工厂都通过下 水道排人江河湖海,对环境造成更大的污染和破坏。而采用膜技术不会产生上述污染,具有良好 地发展前景。 隧道式巴氏杀菌和瞬间杀菌是常用的保证啤酒生物稳定性的一种有效办法,但在热处理 时会导致啤酒成分的变化,产生杀菌味,引起啤酒出现老化味,使啤酒的风味变差。而采用膜过 滤冷处理方式除菌既能降低生产成本,又能避免对产品质量的影响,是啤酒过滤的发展方向。 采用膜过滤时,啤酒不能像直接过滤那样流过薄膜,而是以与膜平行的方向流动,清亮

滤的纸板,石棉的比例较大;用于粗滤的纸板硅藻土的比例较大。有的滤纸板中还加有聚乙烯吡 咯烷酮(PVPP),以吸附酒中部分多酚类物质(花色苷等),可降低啤酒色度,提高啤酒的非生 物稳定性。 板式过滤机的过滤机理是阻挡作用、深度效应和吸附作用三者的结合。使用时既可作精滤或 无菌过滤,也可作粗滤,可根据需要选择不同等级的纸板。 一般纸滤板的规格为 600 ㎜×600 ㎜,过滤机的两端,每端有 240 块纸板,其生产能力为 160hl/h。过滤机只有在更换滤纸板时才能拆卸,纸滤板的寿命为 75~125hl/h。滤酒前,在滤 纸板上先预涂一层硅藻土,可延长其使用寿命。 过滤操作: 安装好纸滤板后,小心压水经过滤板,驱除空气,通入 80~90℃的热水进行杀菌 20min(也 可使用蒸汽灭菌),再通入无菌脱氧水冷却到与酒同温,即可开始滤酒。过滤过程中阻力会逐步 增加,当过滤完后,过滤压差不应超过 0.13MPa。并且在过滤过程中要适当施以反压,以防 CO2 在板内膨胀,降低板的强度。当滤纸板达到饱和时,停止过滤进行反冲洗涤,经灭菌和冷却后, 可再次使用。以上操作反复循环进行。滤酒结束,用 50~60℃的水反冲洗,如采用硅藻土预涂, 应先开机,除去废土之后再关机清洗,最后将纸板用 80~90℃的热水杀菌 15~20min,以重复使 用。 (四)膜过滤机 膜分离技术的大规模应用是从20 世纪60 年代的海水淡化工程开始。目前已广泛应用于食品 工业等领域。已得到应用的膜技术主要有微滤、超滤、反渗透、电渗析、渗析、气体膜分离和渗 透汽化。前四种液体膜分离技术相对比较成熟,称为第一代膜技术,气体分离膜技术称为第二代 膜技术,渗透汽化为第三代膜技术。随着我国啤酒产量的迅速增加,排出的废液、废渣也迅猛增 加,是一个重要的污染源。我国啤酒厂目前多采用硅藻土为助滤剂。经分析,这些废硅藻土总有 机物含量约 10% ~12%,其中蛋白质含量约 6% ,pH 值偏酸,这些废弃硅藻士多数工厂都通过下 水道排人江河湖海,对环境造成更大的污染和破坏。而采用膜技术不会产生上述污染,具有良好 地发展前景。 隧道式巴氏杀菌和瞬间杀菌是常用的保证啤酒生物稳定性的一种有效办法,但在热处理 时会导致啤酒成分的变化,产生杀菌味,引起啤酒出现老化味,使啤酒的风味变差。而采用膜过 滤冷处理方式除菌既能降低生产成本,又能避免对产品质量的影响,是啤酒过滤的发展方向。 采用膜过滤时,啤酒不能像直接过滤那样流过薄膜,而是以与膜平行的方向流动,清亮

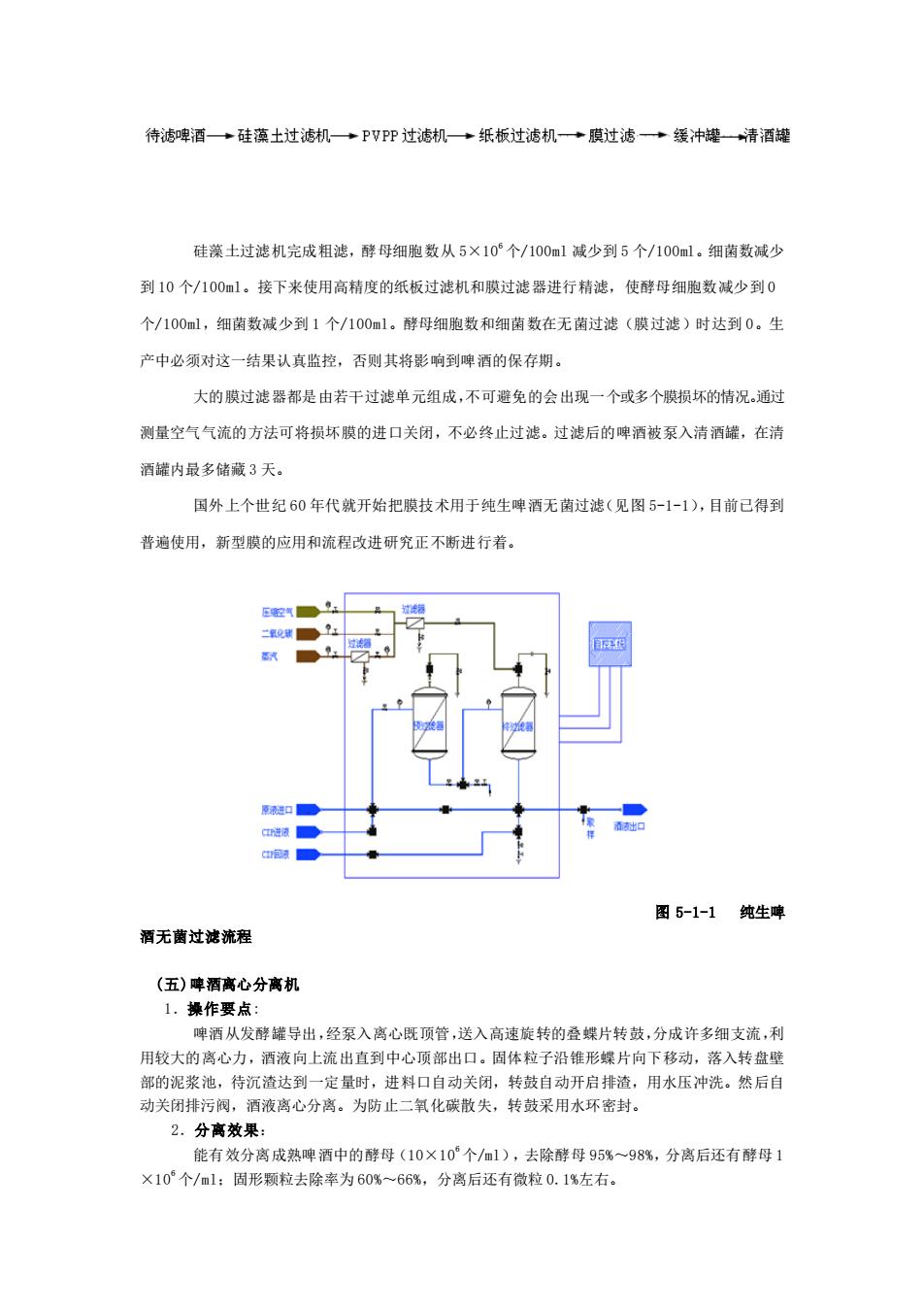

的啤酒流过薄膜,混浊的啤酒继续循环,一般把这种过滤方式称为错流过滤。采用错流过滤的原 因是:采用直接过滤膜将很快堵塞,此外高的压差也会造成膜破裂。 1.膜的组成材料和特点 生产膜的材料分有机膜材料和无机膜材料。有机膜材料主要有聚四氟乙烯(PTFE)、聚 氯乙烯(PVC)、聚偏氟乙烯(PVDF)、聚砜(PSF)、聚丙烯腈(PAN)、聚酰胺(PA)、醋酸 纤维素(CA)、硝酸纤维素(CN)等。有机膜的优点是柔韧性好,成膜性能优异,品种多能适应 多种需要,从而获得大规模应用。但缺点是机械强度不好,化学稳定性差,大多不耐高温、酸碱 和有机溶剂等,并且易堵塞,不宜清洗。无机膜是指以金属、金属氧化物、陶瓷、碳、多孔玻璃 等无机材料制成的膜俗称陶瓷膜。这种膜在高温下热稳定性好,化学性质稳定,耐酸碱,耐有机 溶剂,允许使用苛刻的额清洗条件等优点。缺点是性脆,需特殊构形和组装体系,密封也困难, 造价也较高。 2.微孔薄膜过滤法 啤酒生产中较早使用的是微孔薄膜过滤。微孔薄膜是用生物和化学稳定性很强的合成纤维和 塑料制成的多孔有机膜。制造膜的材料有聚氨酯、聚丙烯、聚酰胺、聚乙烯、聚碳酸酯、醋酸纤 维等,膜厚度为 0.02~1μm,多被固定在具有很大孔径的介质上。啤酒过滤可用 1.2nm 孔径, 生产能力为(20~22)×103 L/h,膜寿命为(5~6)×105 L。用 0.8nm 孔径薄膜滤酒,产品具有 很好的生物稳定性。此法主要用于精滤,生产无菌鲜啤酒。一般先经离心机或硅藻土过滤机粗滤, 再用膜滤除菌。薄膜先用 95℃热水杀菌 20min。杀菌水先用 0.45nm 微孔膜过滤除去微粒和胶体, 用无菌水顶出滤机中杀菌水,加压检验。若压差小于规定值,则为破裂之兆,应拆开检查,重新 装。压差规定值为:微孔径 3.0nm,压差 0.071MPa;微孔径 1.2nm,压差 0.085MPa;微孔径 0.8nm, 压差 0.114MPa。 微孔薄膜过滤机外形似钟形罩,内部是薄膜支撑架和薄膜。钟形罩Ф300mm,高约 1200mm, 结构精巧。 要实现啤酒低温无菌过滤,要求啤酒的可滤性要好,相应的生产过程要进行调整,并严 格检查一切可能污染的途径,特别是与水、CO2、空气有联系的地方;灌装机和压盖机必须达到 无菌灌装水平(高压蒸汽处理),研究发现有 40%的污染是在过滤后产生的(称为二次污染)。 在无菌过滤中,膜过滤一般被用做最后一道过滤。 无菌过滤流程如下:

的啤酒流过薄膜,混浊的啤酒继续循环,一般把这种过滤方式称为错流过滤。采用错流过滤的原 因是:采用直接过滤膜将很快堵塞,此外高的压差也会造成膜破裂。 1.膜的组成材料和特点 生产膜的材料分有机膜材料和无机膜材料。有机膜材料主要有聚四氟乙烯(PTFE)、聚 氯乙烯(PVC)、聚偏氟乙烯(PVDF)、聚砜(PSF)、聚丙烯腈(PAN)、聚酰胺(PA)、醋酸 纤维素(CA)、硝酸纤维素(CN)等。有机膜的优点是柔韧性好,成膜性能优异,品种多能适应 多种需要,从而获得大规模应用。但缺点是机械强度不好,化学稳定性差,大多不耐高温、酸碱 和有机溶剂等,并且易堵塞,不宜清洗。无机膜是指以金属、金属氧化物、陶瓷、碳、多孔玻璃 等无机材料制成的膜俗称陶瓷膜。这种膜在高温下热稳定性好,化学性质稳定,耐酸碱,耐有机 溶剂,允许使用苛刻的额清洗条件等优点。缺点是性脆,需特殊构形和组装体系,密封也困难, 造价也较高。 2.微孔薄膜过滤法 啤酒生产中较早使用的是微孔薄膜过滤。微孔薄膜是用生物和化学稳定性很强的合成纤维和 塑料制成的多孔有机膜。制造膜的材料有聚氨酯、聚丙烯、聚酰胺、聚乙烯、聚碳酸酯、醋酸纤 维等,膜厚度为 0.02~1μm,多被固定在具有很大孔径的介质上。啤酒过滤可用 1.2nm 孔径, 生产能力为(20~22)×103 L/h,膜寿命为(5~6)×105 L。用 0.8nm 孔径薄膜滤酒,产品具有 很好的生物稳定性。此法主要用于精滤,生产无菌鲜啤酒。一般先经离心机或硅藻土过滤机粗滤, 再用膜滤除菌。薄膜先用 95℃热水杀菌 20min。杀菌水先用 0.45nm 微孔膜过滤除去微粒和胶体, 用无菌水顶出滤机中杀菌水,加压检验。若压差小于规定值,则为破裂之兆,应拆开检查,重新 装。压差规定值为:微孔径 3.0nm,压差 0.071MPa;微孔径 1.2nm,压差 0.085MPa;微孔径 0.8nm, 压差 0.114MPa。 微孔薄膜过滤机外形似钟形罩,内部是薄膜支撑架和薄膜。钟形罩Ф300mm,高约 1200mm, 结构精巧。 要实现啤酒低温无菌过滤,要求啤酒的可滤性要好,相应的生产过程要进行调整,并严 格检查一切可能污染的途径,特别是与水、CO2、空气有联系的地方;灌装机和压盖机必须达到 无菌灌装水平(高压蒸汽处理),研究发现有 40%的污染是在过滤后产生的(称为二次污染)。 在无菌过滤中,膜过滤一般被用做最后一道过滤。 无菌过滤流程如下:

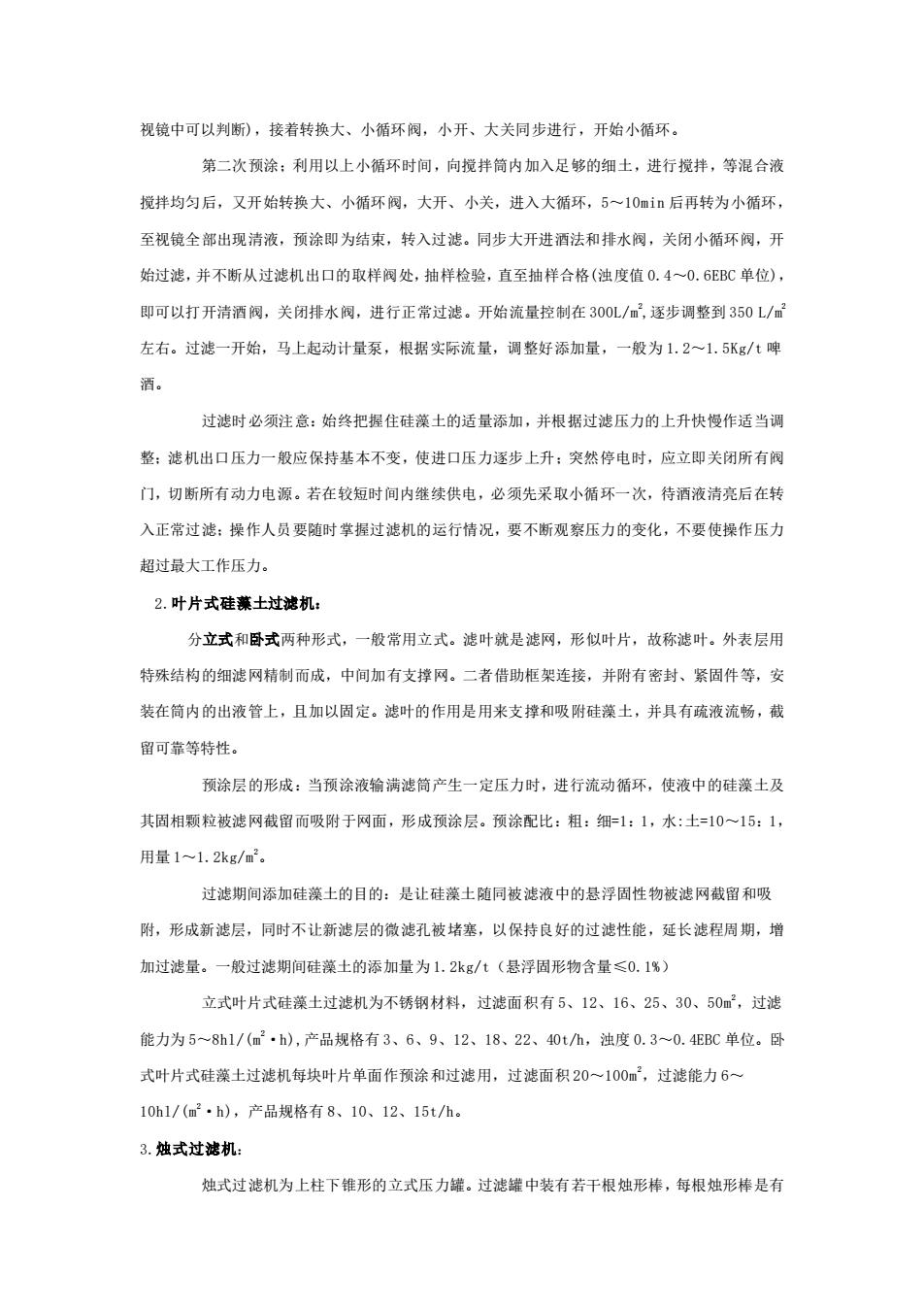

硅藻土过滤机完成粗滤,酵母细胞数从 5×106 个/100ml 减少到 5 个/100ml。细菌数减少 到 10 个/100ml。接下来使用高精度的纸板过滤机和膜过滤器进行精滤,使酵母细胞数减少到 0 个/100ml,细菌数减少到 1 个/100ml。酵母细胞数和细菌数在无菌过滤(膜过滤)时达到 0。生 产中必须对这一结果认真监控,否则其将影响到啤酒的保存期。 大的膜过滤器都是由若干过滤单元组成,不可避免的会出现一个或多个膜损坏的情况。通过 测量空气气流的方法可将损坏膜的进口关闭,不必终止过滤。过滤后的啤酒被泵入清酒罐,在清 酒罐内最多储藏 3 天。 国外上个世纪 60 年代就开始把膜技术用于纯生啤酒无菌过滤(见图 5-1-1),目前已得到 普遍使用,新型膜的应用和流程改进研究正不断进行着。 图 5-1-1 纯生啤 酒无菌过滤流程 (五)啤酒离心分离机 1.操作要点: 啤酒从发酵罐导出,经泵入离心既顶管,送入高速旋转的叠蝶片转鼓,分成许多细支流,利 用较大的离心力,酒液向上流出直到中心顶部出口。固体粒子沿锥形蝶片向下移动,落入转盘壁 部的泥浆池,待沉渣达到一定量时,进料口自动关闭,转鼓自动开启排渣,用水压冲洗。然后自 动关闭排污阀,酒液离心分离。为防止二氧化碳散失,转鼓采用水环密封。 2.分离效果: 能有效分离成熟啤酒中的酵母(10×106 个/ml),去除酵母 95%~98%,分离后还有酵母 1 ×106 个/ml;固形颗粒去除率为 60%~66%,分离后还有微粒 0.1%左右

硅藻土过滤机完成粗滤,酵母细胞数从 5×106 个/100ml 减少到 5 个/100ml。细菌数减少 到 10 个/100ml。接下来使用高精度的纸板过滤机和膜过滤器进行精滤,使酵母细胞数减少到 0 个/100ml,细菌数减少到 1 个/100ml。酵母细胞数和细菌数在无菌过滤(膜过滤)时达到 0。生 产中必须对这一结果认真监控,否则其将影响到啤酒的保存期。 大的膜过滤器都是由若干过滤单元组成,不可避免的会出现一个或多个膜损坏的情况。通过 测量空气气流的方法可将损坏膜的进口关闭,不必终止过滤。过滤后的啤酒被泵入清酒罐,在清 酒罐内最多储藏 3 天。 国外上个世纪 60 年代就开始把膜技术用于纯生啤酒无菌过滤(见图 5-1-1),目前已得到 普遍使用,新型膜的应用和流程改进研究正不断进行着。 图 5-1-1 纯生啤 酒无菌过滤流程 (五)啤酒离心分离机 1.操作要点: 啤酒从发酵罐导出,经泵入离心既顶管,送入高速旋转的叠蝶片转鼓,分成许多细支流,利 用较大的离心力,酒液向上流出直到中心顶部出口。固体粒子沿锥形蝶片向下移动,落入转盘壁 部的泥浆池,待沉渣达到一定量时,进料口自动关闭,转鼓自动开启排渣,用水压冲洗。然后自 动关闭排污阀,酒液离心分离。为防止二氧化碳散失,转鼓采用水环密封。 2.分离效果: 能有效分离成熟啤酒中的酵母(10×106 个/ml),去除酵母 95%~98%,分离后还有酵母 1 ×106 个/ml;固形颗粒去除率为 60%~66%,分离后还有微粒 0.1%左右