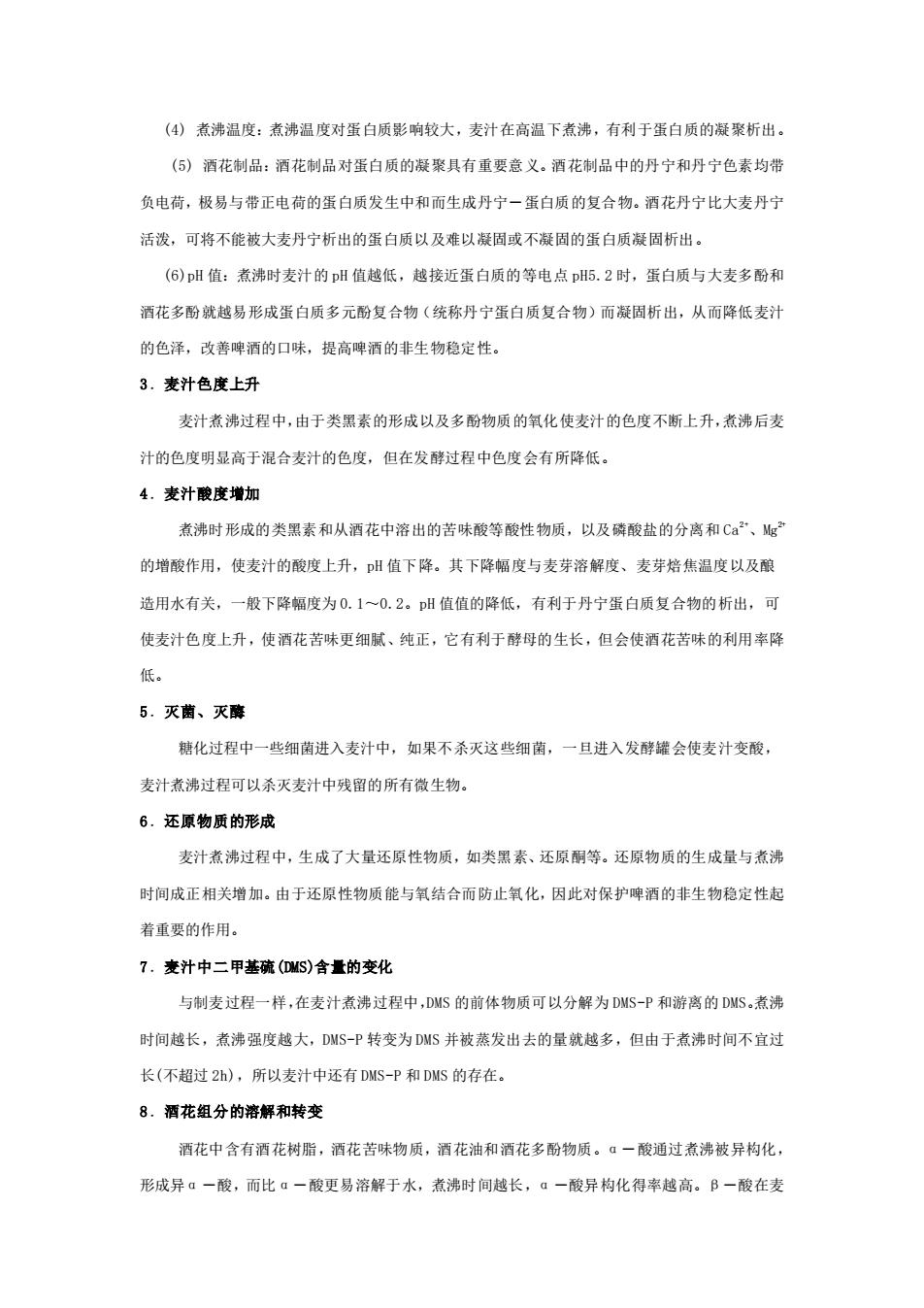

第四节 麦芽汁煮沸 一、麦芽汁煮沸的目的与作用 糖化后的麦汁必须经过强烈的煮沸,并加入酒花制品,成为符合啤酒质量要求的定型麦 汁。 1.蒸发多余水分,使混合麦汁通过煮沸、蒸发、浓缩到规定的浓度。 2.破坏全部酶的活性,防止残余的α-淀粉酶继续作用,稳定麦汁的组成成分。 3.通过煮沸,消灭麦汁中存在的各种有害微生物,保证最终产品的质量。 4.浸出酒花中的有效成份(软树脂、单宁物质、芳香成分等),赋予麦汁独特的苦味和香味,提 高麦汁的生物和非生物稳定性。 5.使高分子蛋白质变性和凝固析出,提高啤酒的非生物稳定性。 6.降低麦汁的 pH 值,麦汁煮沸时,水中钙离子和麦芽中的磷酸盐起反应,使麦芽汁的 pH 降低, 利于球蛋白的折出和成品啤酒 pH 值的降低,对啤酒的生物和非生物稳定性的提高有利。 7.还原物质的形成,在煮沸过程中,麦汁色泽逐步加深,形成了一些成分复杂的还原物质,如 类黑素等。对啤酒的泡沫性能以及啤酒的风味稳定性和非生物稳定性的提高有利。 8.挥发出不良气味,把具有不良气味的碳氢化合物,如香叶烯等随水蒸汽的挥发而逸出,提高 麦汁质量。 二、麦芽汁煮沸的方法 1.传统煮沸方法 传统煮沸方法即传统的间歇常压煮沸方法,国内大多中小企业均采用这种方法。传统的间 歇常压煮沸方法,设备如图 3-4-1 所 示

第四节 麦芽汁煮沸 一、麦芽汁煮沸的目的与作用 糖化后的麦汁必须经过强烈的煮沸,并加入酒花制品,成为符合啤酒质量要求的定型麦 汁。 1.蒸发多余水分,使混合麦汁通过煮沸、蒸发、浓缩到规定的浓度。 2.破坏全部酶的活性,防止残余的α-淀粉酶继续作用,稳定麦汁的组成成分。 3.通过煮沸,消灭麦汁中存在的各种有害微生物,保证最终产品的质量。 4.浸出酒花中的有效成份(软树脂、单宁物质、芳香成分等),赋予麦汁独特的苦味和香味,提 高麦汁的生物和非生物稳定性。 5.使高分子蛋白质变性和凝固析出,提高啤酒的非生物稳定性。 6.降低麦汁的 pH 值,麦汁煮沸时,水中钙离子和麦芽中的磷酸盐起反应,使麦芽汁的 pH 降低, 利于球蛋白的折出和成品啤酒 pH 值的降低,对啤酒的生物和非生物稳定性的提高有利。 7.还原物质的形成,在煮沸过程中,麦汁色泽逐步加深,形成了一些成分复杂的还原物质,如 类黑素等。对啤酒的泡沫性能以及啤酒的风味稳定性和非生物稳定性的提高有利。 8.挥发出不良气味,把具有不良气味的碳氢化合物,如香叶烯等随水蒸汽的挥发而逸出,提高 麦汁质量。 二、麦芽汁煮沸的方法 1.传统煮沸方法 传统煮沸方法即传统的间歇常压煮沸方法,国内大多中小企业均采用这种方法。传统的间 歇常压煮沸方法,设备如图 3-4-1 所 示

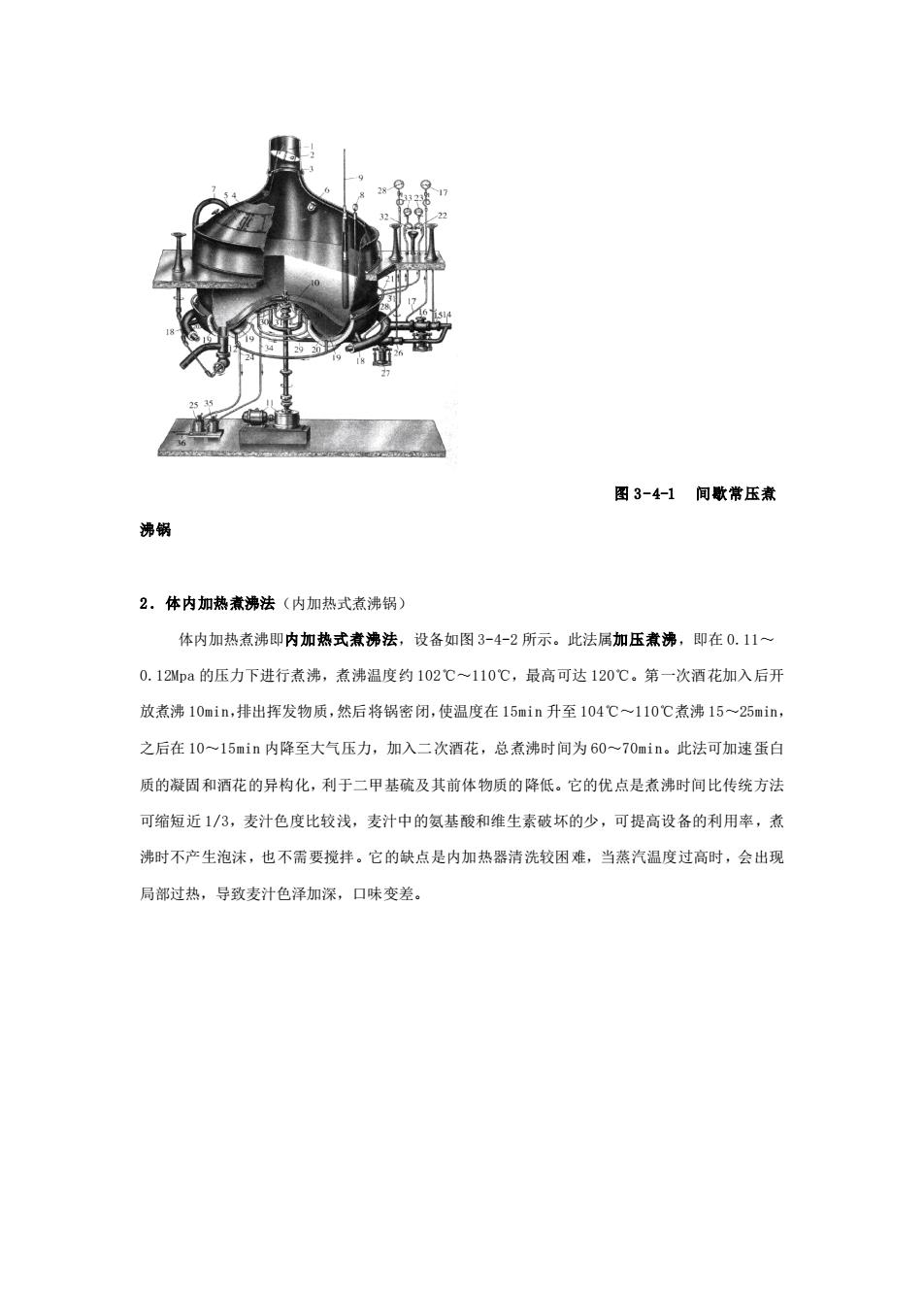

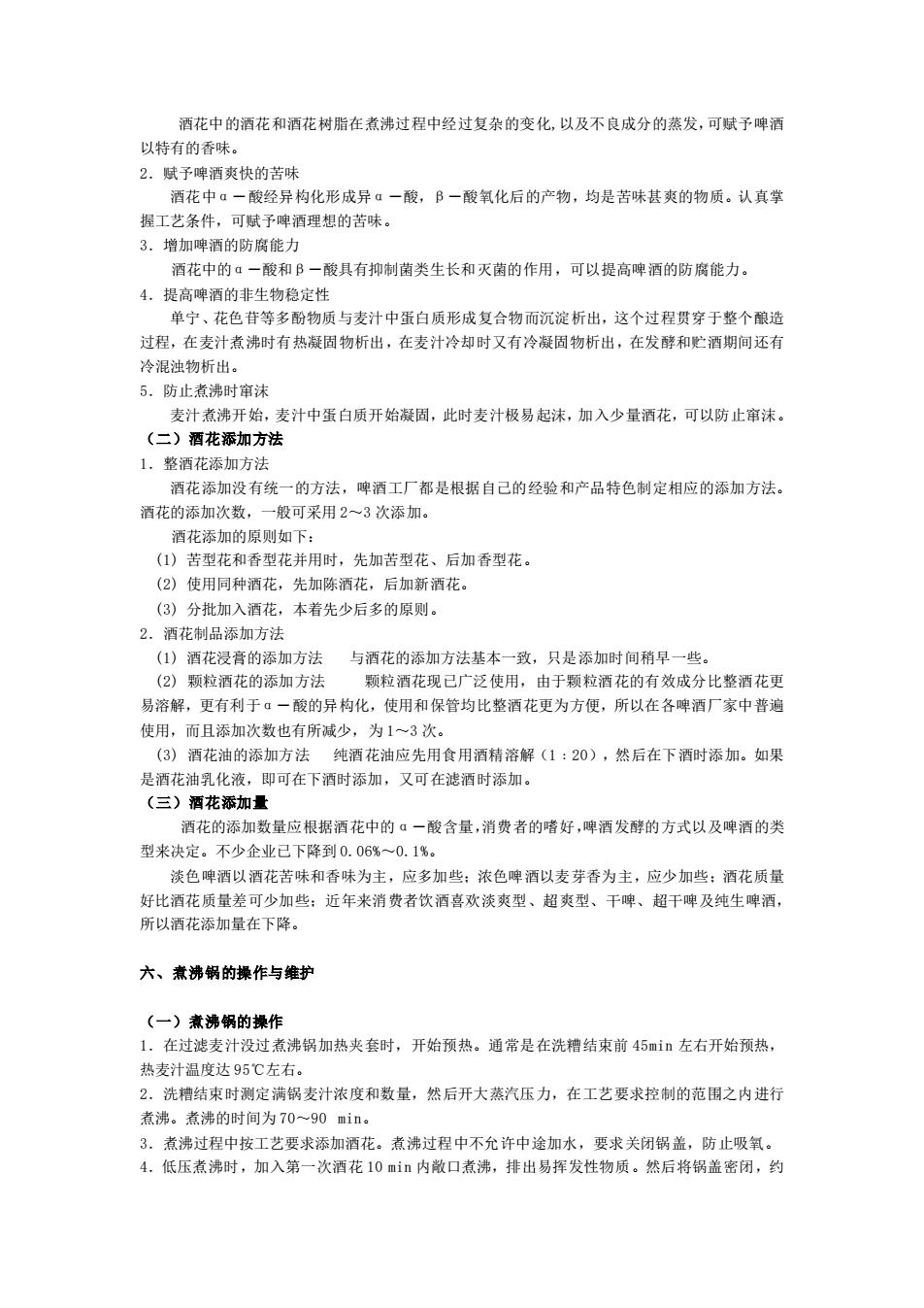

图 3-4-1 间歇常压煮 沸锅 2.体内加热煮沸法(内加热式煮沸锅) 体内加热煮沸即内加热式煮沸法,设备如图 3-4-2 所示。此法属加压煮沸,即在 0.11~ 0.12Mpa 的压力下进行煮沸,煮沸温度约 102℃~110℃,最高可达 120℃。第一次酒花加入后开 放煮沸 10min,排出挥发物质,然后将锅密闭,使温度在 15min 升至 104℃~110℃煮沸 15~25min, 之后在 10~15min 内降至大气压力,加入二次酒花,总煮沸时间为 60~70min。此法可加速蛋白 质的凝固和酒花的异构化,利于二甲基硫及其前体物质的降低。它的优点是煮沸时间比传统方法 可缩短近 1/3,麦汁色度比较浅,麦汁中的氨基酸和维生素破坏的少,可提高设备的利用率,煮 沸时不产生泡沫,也不需要搅拌。它的缺点是内加热器清洗较困难,当蒸汽温度过高时,会出现 局部过热,导致麦汁色泽加深,口味变差

图 3-4-1 间歇常压煮 沸锅 2.体内加热煮沸法(内加热式煮沸锅) 体内加热煮沸即内加热式煮沸法,设备如图 3-4-2 所示。此法属加压煮沸,即在 0.11~ 0.12Mpa 的压力下进行煮沸,煮沸温度约 102℃~110℃,最高可达 120℃。第一次酒花加入后开 放煮沸 10min,排出挥发物质,然后将锅密闭,使温度在 15min 升至 104℃~110℃煮沸 15~25min, 之后在 10~15min 内降至大气压力,加入二次酒花,总煮沸时间为 60~70min。此法可加速蛋白 质的凝固和酒花的异构化,利于二甲基硫及其前体物质的降低。它的优点是煮沸时间比传统方法 可缩短近 1/3,麦汁色度比较浅,麦汁中的氨基酸和维生素破坏的少,可提高设备的利用率,煮 沸时不产生泡沫,也不需要搅拌。它的缺点是内加热器清洗较困难,当蒸汽温度过高时,会出现 局部过热,导致麦汁色泽加深,口味变差

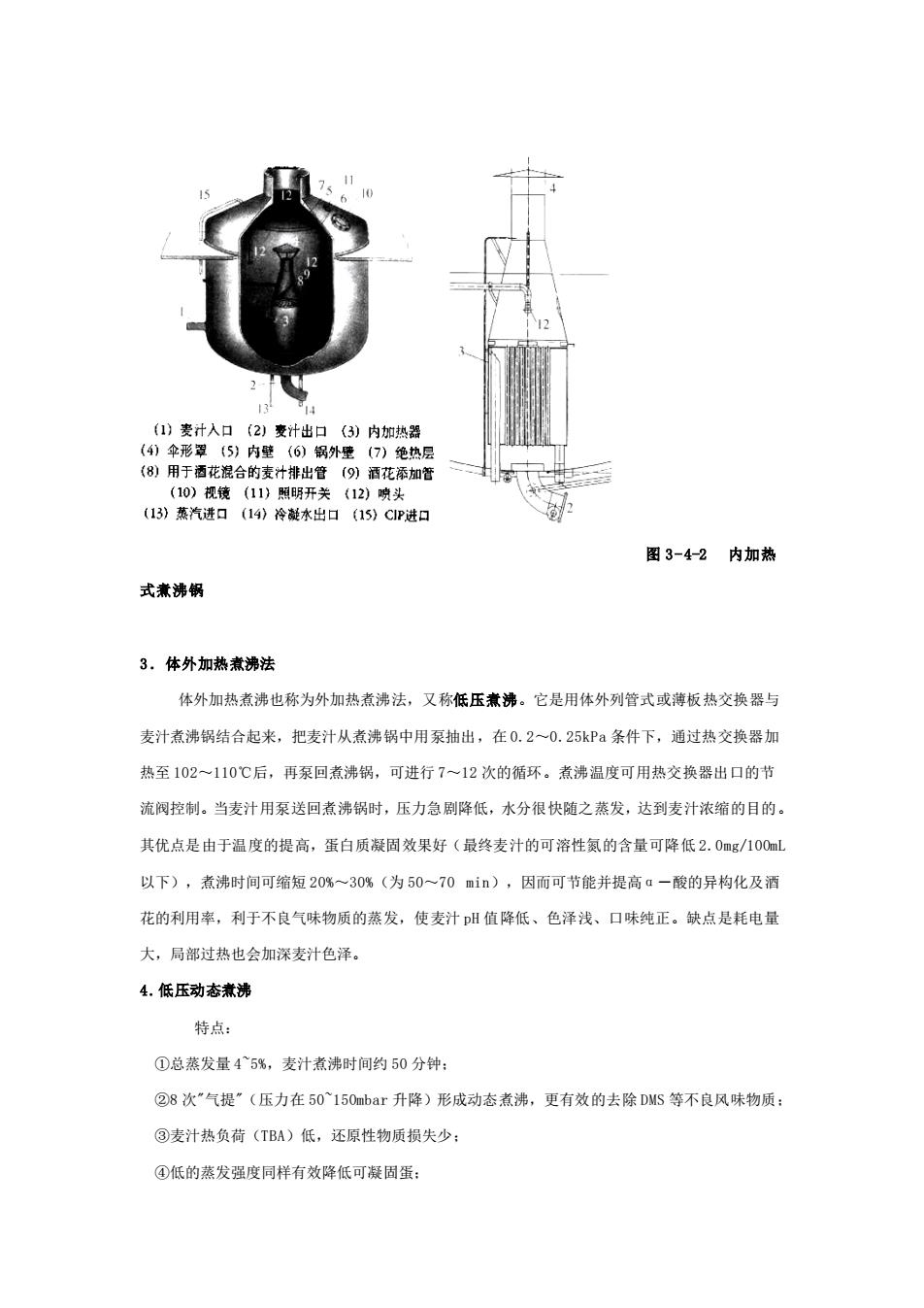

图 3-4-2 内加热 式煮沸锅 3.体外加热煮沸法 体外加热煮沸也称为外加热煮沸法,又称低压煮沸。它是用体外列管式或薄板热交换器与 麦汁煮沸锅结合起来,把麦汁从煮沸锅中用泵抽出,在 0.2~0.25kPa 条件下,通过热交换器加 热至 102~110℃后,再泵回煮沸锅,可进行 7~12 次的循环。煮沸温度可用热交换器出口的节 流阀控制。当麦汁用泵送回煮沸锅时,压力急剧降低,水分很快随之蒸发,达到麦汁浓缩的目的。 其优点是由于温度的提高,蛋白质凝固效果好(最终麦汁的可溶性氮的含量可降低 2.0mg/100mL 以下),煮沸时间可缩短 20%~30%(为 50~70 min),因而可节能并提高α-酸的异构化及酒 花的利用率,利于不良气味物质的蒸发,使麦汁 pH 值降低、色泽浅、口味纯正。缺点是耗电量 大,局部过热也会加深麦汁色泽。 4 .低压动态煮沸 特点: ①总蒸发量 4~5%,麦汁煮沸时间约 50 分钟; ②8 次"气提"(压力在 50~150mbar 升降)形成动态煮沸,更有效的去除 DMS 等不良风味物质; ③麦汁热负荷(TBA)低,还原性物质损失少; ④低的蒸发强度同样有效降低可凝固蛋;

图 3-4-2 内加热 式煮沸锅 3.体外加热煮沸法 体外加热煮沸也称为外加热煮沸法,又称低压煮沸。它是用体外列管式或薄板热交换器与 麦汁煮沸锅结合起来,把麦汁从煮沸锅中用泵抽出,在 0.2~0.25kPa 条件下,通过热交换器加 热至 102~110℃后,再泵回煮沸锅,可进行 7~12 次的循环。煮沸温度可用热交换器出口的节 流阀控制。当麦汁用泵送回煮沸锅时,压力急剧降低,水分很快随之蒸发,达到麦汁浓缩的目的。 其优点是由于温度的提高,蛋白质凝固效果好(最终麦汁的可溶性氮的含量可降低 2.0mg/100mL 以下),煮沸时间可缩短 20%~30%(为 50~70 min),因而可节能并提高α-酸的异构化及酒 花的利用率,利于不良气味物质的蒸发,使麦汁 pH 值降低、色泽浅、口味纯正。缺点是耗电量 大,局部过热也会加深麦汁色泽。 4 .低压动态煮沸 特点: ①总蒸发量 4~5%,麦汁煮沸时间约 50 分钟; ②8 次"气提"(压力在 50~150mbar 升降)形成动态煮沸,更有效的去除 DMS 等不良风味物质; ③麦汁热负荷(TBA)低,还原性物质损失少; ④低的蒸发强度同样有效降低可凝固蛋;

⑤低的蒸发量及煮沸锅热能回收较常规煮沸锅节能源 40%以上; ⑥二次蒸汽及冷凝水回收使用,环保无污染。 注:"气提"-通过降低煮沸锅内压力,使麦汁处于"过沸"状态,强化煮沸效果。 三、麦汁煮沸过程中的变化 1.水分蒸发 麦汁经过煮沸使水分蒸发,麦汁浓度亦随之增大。蒸发的快慢与麦汁的煮沸强度有关,煮沸 强度大,水分蒸发就快,反之就慢。此外,还与煮沸时间有关,煮沸时间长,说明洗糟水使用量 大,需要蒸发的水分多,在一定煮沸强度下,意味着消耗的热能多,尽管洗糟水多会一定程度提 高浸出物收得率,但并不经济,这是需要认真考虑的问题,一般啤酒厂家都将混合麦汁浓度控制 在低于终了麦汁浓度的 2~3%。 2.蛋白质的凝聚析出 蛋白质的凝聚是麦汁在煮沸过程中最重要的变化。蛋白质的凝聚质量直接影响麦汁的组成, 进而影响酵母发酵以及啤酒的口味、醇厚性和稳定性。 蛋白质的凝聚可分为蛋白质的变性和变性蛋白质的凝聚二个过程。 麦汁中的蛋白质在未经煮沸前,外围包有水合层,有秩序地排列着,具有胶体性质,处于一 定的稳定状态。当麦汁被煮沸时,由于温度、pH、多元酚和多价离子的作用,蛋白质外围失去了 水合层,由有秩序状态变为无秩序状态,仅靠自身的电荷维持其不稳定的胶体状态。当带正电荷 的蛋白质与带负电荷的蛋白质相遇时,两者聚合,先以细小的形式,继而不断增大而沉淀出来, 使麦汁中的可凝固性蛋白质变性并凝聚析出。 影响蛋白质凝聚的因素主要有以下几个方面: (1) 麦芽质量:麦芽质量好,麦芽中可溶性物质就多。因此,麦汁中可溶性多酚、单宁和花 色苷及蛋白质的含量就高,易于和蛋白质反应,使蛋白质在煮沸过程中被大量凝聚析出,煮沸效 果就越好。 (2) 煮沸时间:麦汁煮沸时间对蛋白质凝聚影响较大,适宜的煮沸时间能形成较大的热凝固物 颗,而过长的煮沸时间会使热凝固物颗粒被打碎,较容易保留在麦汁中,对发酵产生不利的影响。 经验证明,煮沸时间在 90 min 以内,可溶性氮含量随着煮沸时间的延长而明显减少。 (3) 煮沸强度:煮沸强度越大,麦汁的运动越激烈,产生的气泡越多,比表面积越大,易于使 变性蛋白质及蛋白质丹宁复合物在气泡表面接触凝聚而沉降析出

⑤低的蒸发量及煮沸锅热能回收较常规煮沸锅节能源 40%以上; ⑥二次蒸汽及冷凝水回收使用,环保无污染。 注:"气提"-通过降低煮沸锅内压力,使麦汁处于"过沸"状态,强化煮沸效果。 三、麦汁煮沸过程中的变化 1.水分蒸发 麦汁经过煮沸使水分蒸发,麦汁浓度亦随之增大。蒸发的快慢与麦汁的煮沸强度有关,煮沸 强度大,水分蒸发就快,反之就慢。此外,还与煮沸时间有关,煮沸时间长,说明洗糟水使用量 大,需要蒸发的水分多,在一定煮沸强度下,意味着消耗的热能多,尽管洗糟水多会一定程度提 高浸出物收得率,但并不经济,这是需要认真考虑的问题,一般啤酒厂家都将混合麦汁浓度控制 在低于终了麦汁浓度的 2~3%。 2.蛋白质的凝聚析出 蛋白质的凝聚是麦汁在煮沸过程中最重要的变化。蛋白质的凝聚质量直接影响麦汁的组成, 进而影响酵母发酵以及啤酒的口味、醇厚性和稳定性。 蛋白质的凝聚可分为蛋白质的变性和变性蛋白质的凝聚二个过程。 麦汁中的蛋白质在未经煮沸前,外围包有水合层,有秩序地排列着,具有胶体性质,处于一 定的稳定状态。当麦汁被煮沸时,由于温度、pH、多元酚和多价离子的作用,蛋白质外围失去了 水合层,由有秩序状态变为无秩序状态,仅靠自身的电荷维持其不稳定的胶体状态。当带正电荷 的蛋白质与带负电荷的蛋白质相遇时,两者聚合,先以细小的形式,继而不断增大而沉淀出来, 使麦汁中的可凝固性蛋白质变性并凝聚析出。 影响蛋白质凝聚的因素主要有以下几个方面: (1) 麦芽质量:麦芽质量好,麦芽中可溶性物质就多。因此,麦汁中可溶性多酚、单宁和花 色苷及蛋白质的含量就高,易于和蛋白质反应,使蛋白质在煮沸过程中被大量凝聚析出,煮沸效 果就越好。 (2) 煮沸时间:麦汁煮沸时间对蛋白质凝聚影响较大,适宜的煮沸时间能形成较大的热凝固物 颗,而过长的煮沸时间会使热凝固物颗粒被打碎,较容易保留在麦汁中,对发酵产生不利的影响。 经验证明,煮沸时间在 90 min 以内,可溶性氮含量随着煮沸时间的延长而明显减少。 (3) 煮沸强度:煮沸强度越大,麦汁的运动越激烈,产生的气泡越多,比表面积越大,易于使 变性蛋白质及蛋白质丹宁复合物在气泡表面接触凝聚而沉降析出

(4) 煮沸温度:煮沸温度对蛋白质影响较大,麦汁在高温下煮沸,有利于蛋白质的凝聚析出。 (5) 酒花制品:酒花制品对蛋白质的凝聚具有重要意义。酒花制品中的丹宁和丹宁色素均带 负电荷,极易与带正电荷的蛋白质发生中和而生成丹宁-蛋白质的复合物。酒花丹宁比大麦丹宁 活泼,可将不能被大麦丹宁析出的蛋白质以及难以凝固或不凝固的蛋白质凝固析出。 (6)pH 值:煮沸时麦汁的 pH 值越低,越接近蛋白质的等电点 pH5.2 时,蛋白质与大麦多酚和 酒花多酚就越易形成蛋白质多元酚复合物(统称丹宁蛋白质复合物)而凝固析出,从而降低麦汁 的色泽,改善啤酒的口味,提高啤酒的非生物稳定性。 3.麦汁色度上升 麦汁煮沸过程中,由于类黑素的形成以及多酚物质的氧化使麦汁的色度不断上升,煮沸后麦 汁的色度明显高于混合麦汁的色度,但在发酵过程中色度会有所降低。 4.麦汁酸度增加 煮沸时形成的类黑素和从酒花中溶出的苦味酸等酸性物质,以及磷酸盐的分离和 Ca2+、Mg2+ 的增酸作用,使麦汁的酸度上升,pH 值下降。其下降幅度与麦芽溶解度、麦芽焙焦温度以及酿 造用水有关,一般下降幅度为 0.1~0.2。pH 值值的降低,有利于丹宁蛋白质复合物的析出,可 使麦汁色度上升,使酒花苦味更细腻、纯正,它有利于酵母的生长,但会使酒花苦味的利用率降 低。 5.灭菌、灭酶 糖化过程中一些细菌进入麦汁中,如果不杀灭这些细菌,一旦进入发酵罐会使麦汁变酸, 麦汁煮沸过程可以杀灭麦汁中残留的所有微生物。 6.还原物质的形成 麦汁煮沸过程中,生成了大量还原性物质,如类黑素、还原酮等。还原物质的生成量与煮沸 时间成正相关增加。由于还原性物质能与氧结合而防止氧化,因此对保护啤酒的非生物稳定性起 着重要的作用。 7.麦汁中二甲基硫(DMS)含量的变化 与制麦过程一样,在麦汁煮沸过程中,DMS 的前体物质可以分解为 DMS-P 和游离的 DMS。煮沸 时间越长,煮沸强度越大,DMS-P 转变为 DMS 并被蒸发出去的量就越多,但由于煮沸时间不宜过 长(不超过 2h),所以麦汁中还有 DMS-P 和 DMS 的存在。 8.酒花组分的溶解和转变 酒花中含有酒花树脂,酒花苦味物质,酒花油和酒花多酚物质。α-酸通过煮沸被异构化, 形成异α-酸,而比α-酸更易溶解于水,煮沸时间越长,α-酸异构化得率越高。β-酸在麦

(4) 煮沸温度:煮沸温度对蛋白质影响较大,麦汁在高温下煮沸,有利于蛋白质的凝聚析出。 (5) 酒花制品:酒花制品对蛋白质的凝聚具有重要意义。酒花制品中的丹宁和丹宁色素均带 负电荷,极易与带正电荷的蛋白质发生中和而生成丹宁-蛋白质的复合物。酒花丹宁比大麦丹宁 活泼,可将不能被大麦丹宁析出的蛋白质以及难以凝固或不凝固的蛋白质凝固析出。 (6)pH 值:煮沸时麦汁的 pH 值越低,越接近蛋白质的等电点 pH5.2 时,蛋白质与大麦多酚和 酒花多酚就越易形成蛋白质多元酚复合物(统称丹宁蛋白质复合物)而凝固析出,从而降低麦汁 的色泽,改善啤酒的口味,提高啤酒的非生物稳定性。 3.麦汁色度上升 麦汁煮沸过程中,由于类黑素的形成以及多酚物质的氧化使麦汁的色度不断上升,煮沸后麦 汁的色度明显高于混合麦汁的色度,但在发酵过程中色度会有所降低。 4.麦汁酸度增加 煮沸时形成的类黑素和从酒花中溶出的苦味酸等酸性物质,以及磷酸盐的分离和 Ca2+、Mg2+ 的增酸作用,使麦汁的酸度上升,pH 值下降。其下降幅度与麦芽溶解度、麦芽焙焦温度以及酿 造用水有关,一般下降幅度为 0.1~0.2。pH 值值的降低,有利于丹宁蛋白质复合物的析出,可 使麦汁色度上升,使酒花苦味更细腻、纯正,它有利于酵母的生长,但会使酒花苦味的利用率降 低。 5.灭菌、灭酶 糖化过程中一些细菌进入麦汁中,如果不杀灭这些细菌,一旦进入发酵罐会使麦汁变酸, 麦汁煮沸过程可以杀灭麦汁中残留的所有微生物。 6.还原物质的形成 麦汁煮沸过程中,生成了大量还原性物质,如类黑素、还原酮等。还原物质的生成量与煮沸 时间成正相关增加。由于还原性物质能与氧结合而防止氧化,因此对保护啤酒的非生物稳定性起 着重要的作用。 7.麦汁中二甲基硫(DMS)含量的变化 与制麦过程一样,在麦汁煮沸过程中,DMS 的前体物质可以分解为 DMS-P 和游离的 DMS。煮沸 时间越长,煮沸强度越大,DMS-P 转变为 DMS 并被蒸发出去的量就越多,但由于煮沸时间不宜过 长(不超过 2h),所以麦汁中还有 DMS-P 和 DMS 的存在。 8.酒花组分的溶解和转变 酒花中含有酒花树脂,酒花苦味物质,酒花油和酒花多酚物质。α-酸通过煮沸被异构化, 形成异α-酸,而比α-酸更易溶解于水,煮沸时间越长,α-酸异构化得率越高。β-酸在麦

汁煮沸时部分溶解于麦汁中,溶解度及苦味力均较α-酸弱,但其氧化产物却赋予啤酒以可口的 香气。酒花油的溶解性很小、挥发性很强,在煮沸的初期就有 80%以上的酒花油损失,煮沸时间 越长,酒花油挥发量就越大。为使酒花油发挥作用,一般在麦汁煮沸结束前 15~20min 加入酒花 油或香型酒花。 四、煮沸的技术条件 (一)麦汁煮沸时间 煮沸时间是指将混合麦汁蒸发、浓缩到要求的定型麦汁浓度所需的时间。煮沸时间的确定, 应根据麦汁煮沸强度,掌握好麦汁混合浓度,以求在规定的煮沸时间内,达到要求的最终麦汁浓 度。 一般来讲煮沸时间短,不利蛋白质的凝固以及啤酒的稳定性。合理的延长煮沸时间,对蛋 白质凝固、α-酸的利用(异构化程度)及还原物质的形成是有利的。过分地延长煮沸时间,会 使麦汁质量下降。如淡色啤酒的麦汁色泽加深、苦味加重、泡沫不佳。超过 2h,还会使已凝固 的蛋白质及其复合物被击碎进入麦汁而难以除去。 常压煮沸 10~120 P 啤酒通常为 70~120min,内加热或外加热煮沸为 60~80min。 (二)煮沸强度 煮沸强度是麦汁煮沸每小时蒸发水分的百分率。 煮沸强度越大,翻腾越强烈,蛋白质凝结的机会就越多,越有利于蛋白质的变性而形成沉淀。 一般控制在 8%~12%,可凝固性氮的含量可达 1.5~2.0mg/100m1,即可满足工艺要求。煮沸强度 的高低与煮沸锅的加热方式、加热面积、导热系数和蒸汽压力等密切相关。要求最终麦汁清亮透 明,蛋白质絮状凝结、颗粒大、沉淀快。 (三)p H 值 麦汁煮沸时的 pH 值主要取决于混合麦汁的 pH 值。通常为 5.2~5.6,最理想的 pH 值为 5.2, 此值恰好是蛋白质的等电点,蛋白质在等电点时是最不稳定的,最容易凝聚析出。当然有利于蛋 白质及其与多酚物质的凝结,从而降低麦汁色度,改善口味,提高啤酒的非生物稳定性。但会稍 稍降低酒花的利用率。较低的 pH 值虽然对蛋白质的凝结有利,但却不利于α-酸的异构化及酒 花的利用率。 (四)煮沸温度 煮沸温度越高,煮沸强度就大,越有利于α-酸的异构化,蛋白质的变性越充分,越有利于 蛋白质的凝固。同时提高煮沸温度还可缩短煮沸时间,降低啤酒色泽,改善啤酒口味。 五、酒花的添加 (一)酒花添加的目的 1.赋予啤酒特有的香味

汁煮沸时部分溶解于麦汁中,溶解度及苦味力均较α-酸弱,但其氧化产物却赋予啤酒以可口的 香气。酒花油的溶解性很小、挥发性很强,在煮沸的初期就有 80%以上的酒花油损失,煮沸时间 越长,酒花油挥发量就越大。为使酒花油发挥作用,一般在麦汁煮沸结束前 15~20min 加入酒花 油或香型酒花。 四、煮沸的技术条件 (一)麦汁煮沸时间 煮沸时间是指将混合麦汁蒸发、浓缩到要求的定型麦汁浓度所需的时间。煮沸时间的确定, 应根据麦汁煮沸强度,掌握好麦汁混合浓度,以求在规定的煮沸时间内,达到要求的最终麦汁浓 度。 一般来讲煮沸时间短,不利蛋白质的凝固以及啤酒的稳定性。合理的延长煮沸时间,对蛋 白质凝固、α-酸的利用(异构化程度)及还原物质的形成是有利的。过分地延长煮沸时间,会 使麦汁质量下降。如淡色啤酒的麦汁色泽加深、苦味加重、泡沫不佳。超过 2h,还会使已凝固 的蛋白质及其复合物被击碎进入麦汁而难以除去。 常压煮沸 10~120 P 啤酒通常为 70~120min,内加热或外加热煮沸为 60~80min。 (二)煮沸强度 煮沸强度是麦汁煮沸每小时蒸发水分的百分率。 煮沸强度越大,翻腾越强烈,蛋白质凝结的机会就越多,越有利于蛋白质的变性而形成沉淀。 一般控制在 8%~12%,可凝固性氮的含量可达 1.5~2.0mg/100m1,即可满足工艺要求。煮沸强度 的高低与煮沸锅的加热方式、加热面积、导热系数和蒸汽压力等密切相关。要求最终麦汁清亮透 明,蛋白质絮状凝结、颗粒大、沉淀快。 (三)p H 值 麦汁煮沸时的 pH 值主要取决于混合麦汁的 pH 值。通常为 5.2~5.6,最理想的 pH 值为 5.2, 此值恰好是蛋白质的等电点,蛋白质在等电点时是最不稳定的,最容易凝聚析出。当然有利于蛋 白质及其与多酚物质的凝结,从而降低麦汁色度,改善口味,提高啤酒的非生物稳定性。但会稍 稍降低酒花的利用率。较低的 pH 值虽然对蛋白质的凝结有利,但却不利于α-酸的异构化及酒 花的利用率。 (四)煮沸温度 煮沸温度越高,煮沸强度就大,越有利于α-酸的异构化,蛋白质的变性越充分,越有利于 蛋白质的凝固。同时提高煮沸温度还可缩短煮沸时间,降低啤酒色泽,改善啤酒口味。 五、酒花的添加 (一)酒花添加的目的 1.赋予啤酒特有的香味

酒花中的酒花和酒花树脂在煮沸过程中经过复杂的变化,以及不良成分的蒸发,可赋予啤酒 以特有的香味。 2.赋予啤酒爽快的苦味 酒花中α-酸经异构化形成异α-酸,β-酸氧化后的产物,均是苦味甚爽的物质。认真掌 握工艺条件,可赋予啤酒理想的苦味。 3.增加啤酒的防腐能力 酒花中的α-酸和β-酸具有抑制菌类生长和灭菌的作用,可以提高啤酒的防腐能力。 4.提高啤酒的非生物稳定性 单宁、花色苷等多酚物质与麦汁中蛋白质形成复合物而沉淀析出,这个过程贯穿于整个酿造 过程,在麦汁煮沸时有热凝固物析出,在麦汁冷却时又有冷凝固物析出,在发酵和贮酒期间还有 冷混浊物析出。 5.防止煮沸时窜沫 麦汁煮沸开始,麦汁中蛋白质开始凝固,此时麦汁极易起沫,加入少量酒花,可以防止窜沫。 (二)酒花添加方法 1.整酒花添加方法 酒花添加没有统一的方法,啤酒工厂都是根据自己的经验和产品特色制定相应的添加方法。 酒花的添加次数,一般可采用 2~3 次添加。 酒花添加的原则如下: (1) 苦型花和香型花并用时,先加苦型花、后加香型花。 (2) 使用同种酒花,先加陈酒花,后加新酒花。 (3) 分批加入酒花,本着先少后多的原则。 2.酒花制品添加方法 (1) 酒花浸膏的添加方法 与酒花的添加方法基本一致,只是添加时间稍早一些。 (2) 颗粒酒花的添加方法 颗粒酒花现已广泛使用,由于颗粒酒花的有效成分比整酒花更 易溶解,更有利于α-酸的异构化,使用和保管均比整酒花更为方便,所以在各啤酒厂家中普遍 使用,而且添加次数也有所减少,为 1~3 次。 (3) 酒花油的添加方法 纯酒花油应先用食用酒精溶解(1﹕20),然后在下酒时添加。如果 是酒花油乳化液,即可在下酒时添加,又可在滤酒时添加。 (三)酒花添加量 酒花的添加数量应根据酒花中的α-酸含量,消费者的嗜好,啤酒发酵的方式以及啤酒的类 型来决定。不少企业已下降到 0.06%~0.1%。 淡色啤酒以酒花苦味和香味为主,应多加些;浓色啤酒以麦芽香为主,应少加些;酒花质量 好比酒花质量差可少加些;近年来消费者饮酒喜欢淡爽型、超爽型、干啤、超干啤及纯生啤酒, 所以酒花添加量在下降。 六、煮沸锅的操作与维护 (一)煮沸锅的操作 1.在过滤麦汁没过煮沸锅加热夹套时,开始预热。通常是在洗糟结束前 45min 左右开始预热, 热麦汁温度达 95℃左右。 2.洗糟结束时测定满锅麦汁浓度和数量,然后开大蒸汽压力,在工艺要求控制的范围之内进行 煮沸。煮沸的时间为 70~90 min。 3.煮沸过程中按工艺要求添加酒花。煮沸过程中不允许中途加水,要求关闭锅盖,防止吸氧。 4.低压煮沸时,加入第一次酒花 10 min 内敞口煮沸,排出易挥发性物质。然后将锅盖密闭,约

酒花中的酒花和酒花树脂在煮沸过程中经过复杂的变化,以及不良成分的蒸发,可赋予啤酒 以特有的香味。 2.赋予啤酒爽快的苦味 酒花中α-酸经异构化形成异α-酸,β-酸氧化后的产物,均是苦味甚爽的物质。认真掌 握工艺条件,可赋予啤酒理想的苦味。 3.增加啤酒的防腐能力 酒花中的α-酸和β-酸具有抑制菌类生长和灭菌的作用,可以提高啤酒的防腐能力。 4.提高啤酒的非生物稳定性 单宁、花色苷等多酚物质与麦汁中蛋白质形成复合物而沉淀析出,这个过程贯穿于整个酿造 过程,在麦汁煮沸时有热凝固物析出,在麦汁冷却时又有冷凝固物析出,在发酵和贮酒期间还有 冷混浊物析出。 5.防止煮沸时窜沫 麦汁煮沸开始,麦汁中蛋白质开始凝固,此时麦汁极易起沫,加入少量酒花,可以防止窜沫。 (二)酒花添加方法 1.整酒花添加方法 酒花添加没有统一的方法,啤酒工厂都是根据自己的经验和产品特色制定相应的添加方法。 酒花的添加次数,一般可采用 2~3 次添加。 酒花添加的原则如下: (1) 苦型花和香型花并用时,先加苦型花、后加香型花。 (2) 使用同种酒花,先加陈酒花,后加新酒花。 (3) 分批加入酒花,本着先少后多的原则。 2.酒花制品添加方法 (1) 酒花浸膏的添加方法 与酒花的添加方法基本一致,只是添加时间稍早一些。 (2) 颗粒酒花的添加方法 颗粒酒花现已广泛使用,由于颗粒酒花的有效成分比整酒花更 易溶解,更有利于α-酸的异构化,使用和保管均比整酒花更为方便,所以在各啤酒厂家中普遍 使用,而且添加次数也有所减少,为 1~3 次。 (3) 酒花油的添加方法 纯酒花油应先用食用酒精溶解(1﹕20),然后在下酒时添加。如果 是酒花油乳化液,即可在下酒时添加,又可在滤酒时添加。 (三)酒花添加量 酒花的添加数量应根据酒花中的α-酸含量,消费者的嗜好,啤酒发酵的方式以及啤酒的类 型来决定。不少企业已下降到 0.06%~0.1%。 淡色啤酒以酒花苦味和香味为主,应多加些;浓色啤酒以麦芽香为主,应少加些;酒花质量 好比酒花质量差可少加些;近年来消费者饮酒喜欢淡爽型、超爽型、干啤、超干啤及纯生啤酒, 所以酒花添加量在下降。 六、煮沸锅的操作与维护 (一)煮沸锅的操作 1.在过滤麦汁没过煮沸锅加热夹套时,开始预热。通常是在洗糟结束前 45min 左右开始预热, 热麦汁温度达 95℃左右。 2.洗糟结束时测定满锅麦汁浓度和数量,然后开大蒸汽压力,在工艺要求控制的范围之内进行 煮沸。煮沸的时间为 70~90 min。 3.煮沸过程中按工艺要求添加酒花。煮沸过程中不允许中途加水,要求关闭锅盖,防止吸氧。 4.低压煮沸时,加入第一次酒花 10 min 内敞口煮沸,排出易挥发性物质。然后将锅盖密闭,约

15 min,锅内最大压力为 0.06MPa,使麦汁温度达到 104~110℃,煮沸 15~25 min。之后在 15~ 20 min 内将锅内压力降低至大气压力,进行密闭煮沸。酒花则通过添加泵在减压阶段加入,煮 沸后无压。 5.煮沸结束时,测量终了麦汁浓度和数量,停止加热,送入下一工序分离热凝固物。 6.按工艺要求用人工或自动清洗煮沸锅。否则,容易出现蒸汽压力过大,而麦汁温度仍然达不 到的现象。要求每周进行一次大清洗,将 90~95℃的 2%的氢氧化钠溶液泵入整个系统进行碱洗, 之后放出沉淀物,再用清水冲洗干净。 (二)煮沸锅的维护与保养 1.内加热器工作过程中使用蒸汽压力不能超过加热器的额定工作压力。 2.按工艺要求开关蒸汽阀,使温度在规定时间内达到工艺要求的温度。 3.每次煮沸前,应先打开不凝汽排放阀门,在打开蒸汽阀门之后直到有蒸汽由不凝汽阀门排出 时,关闭不凝汽阀门。方可继续加热。 4.应按工艺要求,对锅的内表面及加热器清洗,清除残垢,以免影响煮沸强度

15 min,锅内最大压力为 0.06MPa,使麦汁温度达到 104~110℃,煮沸 15~25 min。之后在 15~ 20 min 内将锅内压力降低至大气压力,进行密闭煮沸。酒花则通过添加泵在减压阶段加入,煮 沸后无压。 5.煮沸结束时,测量终了麦汁浓度和数量,停止加热,送入下一工序分离热凝固物。 6.按工艺要求用人工或自动清洗煮沸锅。否则,容易出现蒸汽压力过大,而麦汁温度仍然达不 到的现象。要求每周进行一次大清洗,将 90~95℃的 2%的氢氧化钠溶液泵入整个系统进行碱洗, 之后放出沉淀物,再用清水冲洗干净。 (二)煮沸锅的维护与保养 1.内加热器工作过程中使用蒸汽压力不能超过加热器的额定工作压力。 2.按工艺要求开关蒸汽阀,使温度在规定时间内达到工艺要求的温度。 3.每次煮沸前,应先打开不凝汽排放阀门,在打开蒸汽阀门之后直到有蒸汽由不凝汽阀门排出 时,关闭不凝汽阀门。方可继续加热。 4.应按工艺要求,对锅的内表面及加热器清洗,清除残垢,以免影响煮沸强度