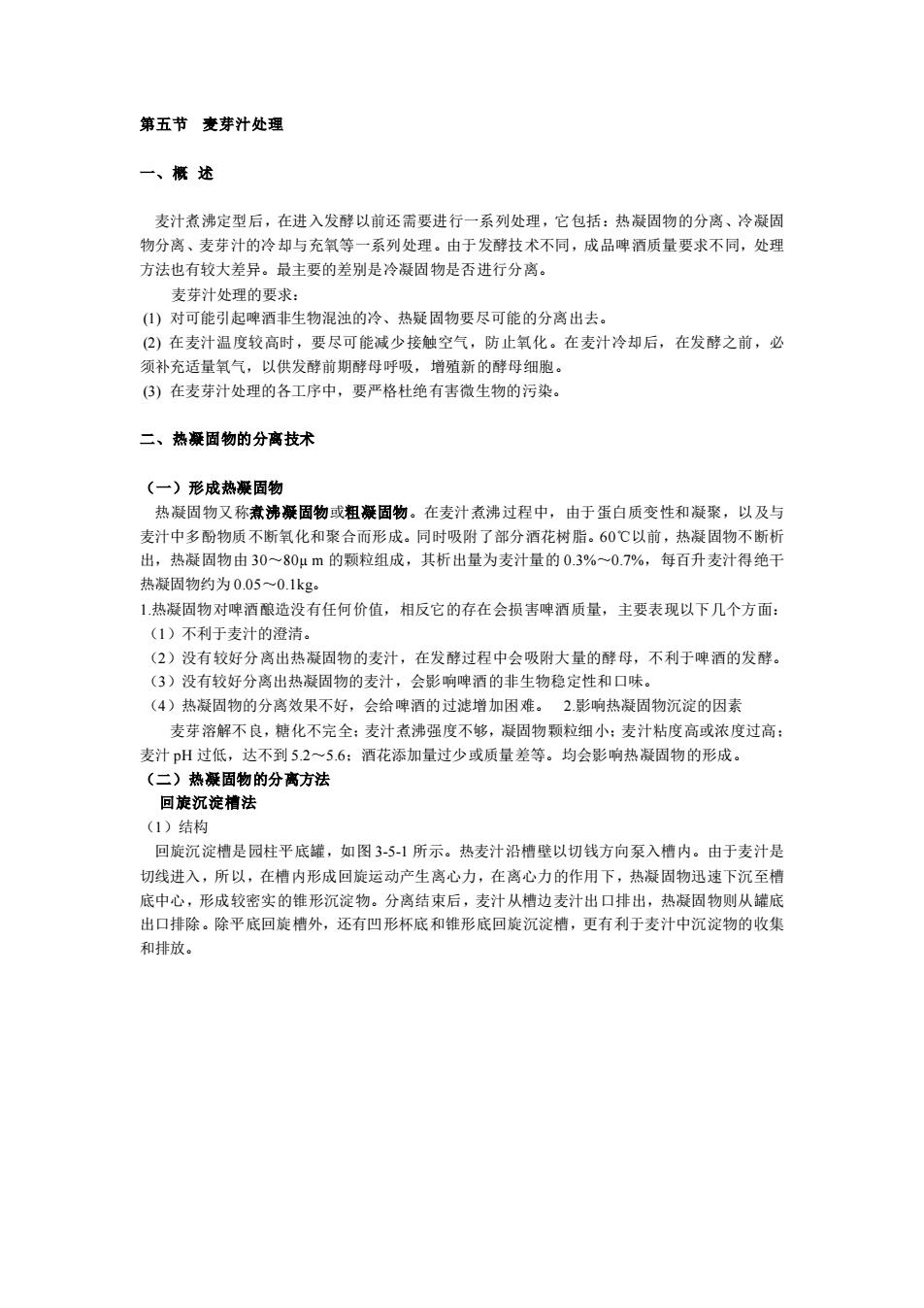

第五节 麦芽汁处理 一、概 述 麦汁煮沸定型后,在进入发酵以前还需要进行一系列处理,它包括:热凝固物的分离、冷凝固 物分离、麦芽汁的冷却与充氧等一系列处理。由于发酵技术不同,成品啤酒质量要求不同,处理 方法也有较大差异。最主要的差别是冷凝固物是否进行分离。 麦芽汁处理的要求: (1) 对可能引起啤酒非生物混浊的冷、热疑固物要尽可能的分离出去。 (2) 在麦汁温度较高时,要尽可能减少接触空气,防止氧化。在麦汁冷却后,在发酵之前,必 须补充适量氧气,以供发酵前期酵母呼吸,增殖新的酵母细胞。 (3) 在麦芽汁处理的各工序中,要严格杜绝有害微生物的污染。 二、热凝固物的分离技术 (一)形成热凝固物 热凝固物又称煮沸凝固物或粗凝固物。在麦汁煮沸过程中,由于蛋白质变性和凝聚,以及与 麦汁中多酚物质不断氧化和聚合而形成。同时吸附了部分酒花树脂。60℃以前,热凝固物不断析 出,热凝固物由 30~80µ m 的颗粒组成,其析出量为麦汁量的 0.3%~0.7%,每百升麦汁得绝干 热凝固物约为 0.05~0.1kg。 1.热凝固物对啤酒酿造没有任何价值,相反它的存在会损害啤酒质量,主要表现以下几个方面: (1)不利于麦汁的澄清。 (2)没有较好分离出热凝固物的麦汁,在发酵过程中会吸附大量的酵母,不利于啤酒的发酵。 (3)没有较好分离出热凝固物的麦汁,会影响啤酒的非生物稳定性和口味。 (4)热凝固物的分离效果不好,会给啤酒的过滤增加困难。 2.影响热凝固物沉淀的因素 麦芽溶解不良,糖化不完全;麦汁煮沸强度不够,凝固物颗粒细小;麦汁粘度高或浓度过高; 麦汁 pH 过低,达不到 5.2~5.6;酒花添加量过少或质量差等。均会影响热凝固物的形成。 (二)热凝固物的分离方法 回旋沉淀槽法 (1)结构 回旋沉淀槽是园柱平底罐,如图 3-5-1 所示。热麦汁沿槽壁以切钱方向泵入槽内。由于麦汁是 切线进入,所以,在槽内形成回旋运动产生离心力,在离心力的作用下,热凝固物迅速下沉至槽 底中心,形成较密实的锥形沉淀物。分离结束后,麦汁从槽边麦汁出口排出,热凝固物则从罐底 出口排除。除平底回旋槽外,还有凹形杯底和锥形底回旋沉淀槽,更有利于麦汁中沉淀物的收集 和排放

第五节 麦芽汁处理 一、概 述 麦汁煮沸定型后,在进入发酵以前还需要进行一系列处理,它包括:热凝固物的分离、冷凝固 物分离、麦芽汁的冷却与充氧等一系列处理。由于发酵技术不同,成品啤酒质量要求不同,处理 方法也有较大差异。最主要的差别是冷凝固物是否进行分离。 麦芽汁处理的要求: (1) 对可能引起啤酒非生物混浊的冷、热疑固物要尽可能的分离出去。 (2) 在麦汁温度较高时,要尽可能减少接触空气,防止氧化。在麦汁冷却后,在发酵之前,必 须补充适量氧气,以供发酵前期酵母呼吸,增殖新的酵母细胞。 (3) 在麦芽汁处理的各工序中,要严格杜绝有害微生物的污染。 二、热凝固物的分离技术 (一)形成热凝固物 热凝固物又称煮沸凝固物或粗凝固物。在麦汁煮沸过程中,由于蛋白质变性和凝聚,以及与 麦汁中多酚物质不断氧化和聚合而形成。同时吸附了部分酒花树脂。60℃以前,热凝固物不断析 出,热凝固物由 30~80µ m 的颗粒组成,其析出量为麦汁量的 0.3%~0.7%,每百升麦汁得绝干 热凝固物约为 0.05~0.1kg。 1.热凝固物对啤酒酿造没有任何价值,相反它的存在会损害啤酒质量,主要表现以下几个方面: (1)不利于麦汁的澄清。 (2)没有较好分离出热凝固物的麦汁,在发酵过程中会吸附大量的酵母,不利于啤酒的发酵。 (3)没有较好分离出热凝固物的麦汁,会影响啤酒的非生物稳定性和口味。 (4)热凝固物的分离效果不好,会给啤酒的过滤增加困难。 2.影响热凝固物沉淀的因素 麦芽溶解不良,糖化不完全;麦汁煮沸强度不够,凝固物颗粒细小;麦汁粘度高或浓度过高; 麦汁 pH 过低,达不到 5.2~5.6;酒花添加量过少或质量差等。均会影响热凝固物的形成。 (二)热凝固物的分离方法 回旋沉淀槽法 (1)结构 回旋沉淀槽是园柱平底罐,如图 3-5-1 所示。热麦汁沿槽壁以切钱方向泵入槽内。由于麦汁是 切线进入,所以,在槽内形成回旋运动产生离心力,在离心力的作用下,热凝固物迅速下沉至槽 底中心,形成较密实的锥形沉淀物。分离结束后,麦汁从槽边麦汁出口排出,热凝固物则从罐底 出口排除。除平底回旋槽外,还有凹形杯底和锥形底回旋沉淀槽,更有利于麦汁中沉淀物的收集 和排放

平底回旋沉淀槽的主要技术指标如下: ①沉淀槽的直径与麦汁液位高度之比为 (1.5~2):1。 ②麦汁高度不高于 3m。 ③麦汁进槽的切线速度为 lO~20m/s。 ④槽底部向麦汁出口处倾斜 1%~2%。 ⑤麦汁进槽时间 20~30min。 ⑥麦汁静置时间 25~40min。测量其浓度和容量,检查浊度。 ⑦麦汁进口位置一个在麦汁高度的 1/3 处,另一个进口为避免吸氧装在槽底部。 ⑧麦汁在回旋沉淀槽内的旋转速度为 10r/min 左右。 ⑨麦汁出口位置,上部出口位置在麦汁高度的2/3 处,中部出口位置在低于麦汁上部出口的20cm 左右,下部出口在槽底部,要求麦汁流速要慢,避免热凝固物流出。 (2)回旋沉淀槽的操作与维护 ① 回旋沉淀槽的操作: A 煮沸结束后的麦汁以不低于 10m/s 的速度泵入回旋沉淀槽。 B 为减少吸氧,可先从底部喷嘴进料,当液位至侧面喷嘴时改为侧面喷嘴进料,麦汁回转速 度为 l10r/min 左右,麦汁深度一般<3m,进料时间 20~30min。 C 进料结束,将麦汁静止 30~40min,测量麦汁浓度和容量,检视浊度。 D 冷却开始先开上部出口阀流出麦汁,再后开下部出口阀至结束。 E 槽底中心热凝固物用水冲入凝固物回收罐。在过滤槽第二次洗糟时开耕刀,将回收罐中热凝 固物全部送人过滤槽。 F 用水冲洗回收罐。清洗煮沸锅,或用 CIP 系统进行清洗。 G 用 CIP 系统清洗回旋沉淀槽。 有时麦汁澄清较差,其原因可能是由于槽身高度与直径的比例不合适,泵送速度不足或过高, 不适宜的泵以及过多弯管,不适合的喷嘴将絮凝物打碎。也可能是由于泵送时混入空气,静止时 间不足,或热麦汁粘度大,凝固物含量高,麦芽溶解差,糖化方法不妥,以及过滤槽上部虹吸头 号麦汁或麦汁过滤混浊等素所致。 ② 回旋沉淀槽的维护保养: A 按工艺要求对设备内壁清洗,做到光亮、无污物

平底回旋沉淀槽的主要技术指标如下: ①沉淀槽的直径与麦汁液位高度之比为 (1.5~2):1。 ②麦汁高度不高于 3m。 ③麦汁进槽的切线速度为 lO~20m/s。 ④槽底部向麦汁出口处倾斜 1%~2%。 ⑤麦汁进槽时间 20~30min。 ⑥麦汁静置时间 25~40min。测量其浓度和容量,检查浊度。 ⑦麦汁进口位置一个在麦汁高度的 1/3 处,另一个进口为避免吸氧装在槽底部。 ⑧麦汁在回旋沉淀槽内的旋转速度为 10r/min 左右。 ⑨麦汁出口位置,上部出口位置在麦汁高度的2/3 处,中部出口位置在低于麦汁上部出口的20cm 左右,下部出口在槽底部,要求麦汁流速要慢,避免热凝固物流出。 (2)回旋沉淀槽的操作与维护 ① 回旋沉淀槽的操作: A 煮沸结束后的麦汁以不低于 10m/s 的速度泵入回旋沉淀槽。 B 为减少吸氧,可先从底部喷嘴进料,当液位至侧面喷嘴时改为侧面喷嘴进料,麦汁回转速 度为 l10r/min 左右,麦汁深度一般<3m,进料时间 20~30min。 C 进料结束,将麦汁静止 30~40min,测量麦汁浓度和容量,检视浊度。 D 冷却开始先开上部出口阀流出麦汁,再后开下部出口阀至结束。 E 槽底中心热凝固物用水冲入凝固物回收罐。在过滤槽第二次洗糟时开耕刀,将回收罐中热凝 固物全部送人过滤槽。 F 用水冲洗回收罐。清洗煮沸锅,或用 CIP 系统进行清洗。 G 用 CIP 系统清洗回旋沉淀槽。 有时麦汁澄清较差,其原因可能是由于槽身高度与直径的比例不合适,泵送速度不足或过高, 不适宜的泵以及过多弯管,不适合的喷嘴将絮凝物打碎。也可能是由于泵送时混入空气,静止时 间不足,或热麦汁粘度大,凝固物含量高,麦芽溶解差,糖化方法不妥,以及过滤槽上部虹吸头 号麦汁或麦汁过滤混浊等素所致。 ② 回旋沉淀槽的维护保养: A 按工艺要求对设备内壁清洗,做到光亮、无污物

B 定期对设备及输送管路进行清洗、除蚀。 C 经常检查喷射器是否堵塞或结垢以及是否内径磨损太大,以免影响回旋速度和澄清程度。 (3)分离热凝固物发生的问题及原因 ①麦汁液面过高,直径过小 是由回旋沉淀槽自身的结构比例不合适所致。 ②凝固物沉淀不坚实 是由泵送速度不足,达不到要求的进槽切线速度以及麦汁的旋转速度不够 所致。 ③旋转时间过长 泵送速度过高所致。 ④热凝固物沉淀不良 泵送时混入空气,形成涡流,使已形成的热凝固物破碎;麦汁粘度过高, 热凝固物沉降缓慢,受规定静止时间限制;麦汁入槽不呈切线方向,形成涡流;输送弯管过多, 管路过长或管路截面的变化而导致热凝固物再度被分散,静止时间过短。这些原因均会影响沉淀 效果,造成热凝固物沉淀不良。 ⑤负荷过重 麦汁中含有较多的凝固物(由于较高的麦芽蛋白质含量和较多的麦汁过滤混浊物等) 所致。 ⑥麦汁色度加深、口感粗糙 往往是由设备不平衡,麦汁冷却速度过慢,延长了麦汁在回旋沉淀 槽的滞留时间,使麦汁在回旋沉淀槽中受较高温度的作用,易形成羟甲糠醛和类黑精,导致麦汁 色度加深、口感粗糙。二甲基硫的前体物质在麦汁受热阶段,也不断发生分解,形成较多的二甲 基硫,由于在槽内,而不宜挥发掉。 三、冷凝固物的分离技术 (一)析出冷凝固物 冷凝固物又称冷混浊物或细凝固物,是指麦汁从 60℃以后凝聚析出的混浊物质。随着温度的 降低、pH 的变化以及氧化作用,其析出量逐渐增多,25~35℃析出最多。冷混浊物主要是盐溶 性β-球蛋白以及δ-醇溶蛋白、ε-醇溶蛋白的分解产物与多酚的络合物,还松散结合β-葡 聚糖,被氧化后逐渐形成复合物而析出。 (二)冷凝固物的分离方法 冷凝固物的分离方法有酵母繁殖法、锥形发酵罐分离法、浮选法、离心分离法和麦汁过滤法(可 靠的凝固物分离方法)。通常采用酵母繁殖槽法、锥形发酵罐分离法和浮选法。 1.酵母繁殖槽法 传统发酵多采用酵母繁殖槽分离冷凝固物。此法是指冷却麦汁添加酵母后, 在酵母繁殖槽滞留 14~20h,当麦汁表面出现白沫时,用泵将上层麦汁送入发酵池,冷凝固物和 死酵母则留在槽底。此法可分离出冷凝固物近 30%。 2.锥形发酵罐分离法 此法是将冷麦汁流加酵母进入锥形发酵罐发酵,满罐 24h 后,从锥底排放冷凝固物和部分酵母。 之后再根据工艺要求,定时排放冷凝固物。 3.硅藻土过滤法 采用烛式或水平叶片式硅藻土过滤机去除冷凝固物,可分离 75%~85%的冷凝固物。硅藻土的 使用量 60~80s/100L,全部冷却麦汁用硅藻土过滤。此法对啤酒的口感稍有影响,过滤后的酒, 一般不够醇厚,特别是泡沫较差,其原因是冷凝固物的β-球蛋白以及δ-醇溶蛋白、ε-醇溶 蛋白及其分解的多肽,与麦汁中的多酚物质以氢健相连后,变成了不溶性物质。这些不溶性物质 是产生泡沫的主要成分,过分除去势必影响啤酒的起泡性。 4.浮选法 浮选法的原理是冷混浊将聚集于超量通入的空气气泡表面,在麦汁表面形成高而结实的泡盖, 几小时后变为褐色。 浮选罐内麦汁高度最高为 4m,若用两锅麦汁浮选,麦汁高度可提高至 6~7m,同时预留麦汁

B 定期对设备及输送管路进行清洗、除蚀。 C 经常检查喷射器是否堵塞或结垢以及是否内径磨损太大,以免影响回旋速度和澄清程度。 (3)分离热凝固物发生的问题及原因 ①麦汁液面过高,直径过小 是由回旋沉淀槽自身的结构比例不合适所致。 ②凝固物沉淀不坚实 是由泵送速度不足,达不到要求的进槽切线速度以及麦汁的旋转速度不够 所致。 ③旋转时间过长 泵送速度过高所致。 ④热凝固物沉淀不良 泵送时混入空气,形成涡流,使已形成的热凝固物破碎;麦汁粘度过高, 热凝固物沉降缓慢,受规定静止时间限制;麦汁入槽不呈切线方向,形成涡流;输送弯管过多, 管路过长或管路截面的变化而导致热凝固物再度被分散,静止时间过短。这些原因均会影响沉淀 效果,造成热凝固物沉淀不良。 ⑤负荷过重 麦汁中含有较多的凝固物(由于较高的麦芽蛋白质含量和较多的麦汁过滤混浊物等) 所致。 ⑥麦汁色度加深、口感粗糙 往往是由设备不平衡,麦汁冷却速度过慢,延长了麦汁在回旋沉淀 槽的滞留时间,使麦汁在回旋沉淀槽中受较高温度的作用,易形成羟甲糠醛和类黑精,导致麦汁 色度加深、口感粗糙。二甲基硫的前体物质在麦汁受热阶段,也不断发生分解,形成较多的二甲 基硫,由于在槽内,而不宜挥发掉。 三、冷凝固物的分离技术 (一)析出冷凝固物 冷凝固物又称冷混浊物或细凝固物,是指麦汁从 60℃以后凝聚析出的混浊物质。随着温度的 降低、pH 的变化以及氧化作用,其析出量逐渐增多,25~35℃析出最多。冷混浊物主要是盐溶 性β-球蛋白以及δ-醇溶蛋白、ε-醇溶蛋白的分解产物与多酚的络合物,还松散结合β-葡 聚糖,被氧化后逐渐形成复合物而析出。 (二)冷凝固物的分离方法 冷凝固物的分离方法有酵母繁殖法、锥形发酵罐分离法、浮选法、离心分离法和麦汁过滤法(可 靠的凝固物分离方法)。通常采用酵母繁殖槽法、锥形发酵罐分离法和浮选法。 1.酵母繁殖槽法 传统发酵多采用酵母繁殖槽分离冷凝固物。此法是指冷却麦汁添加酵母后, 在酵母繁殖槽滞留 14~20h,当麦汁表面出现白沫时,用泵将上层麦汁送入发酵池,冷凝固物和 死酵母则留在槽底。此法可分离出冷凝固物近 30%。 2.锥形发酵罐分离法 此法是将冷麦汁流加酵母进入锥形发酵罐发酵,满罐 24h 后,从锥底排放冷凝固物和部分酵母。 之后再根据工艺要求,定时排放冷凝固物。 3.硅藻土过滤法 采用烛式或水平叶片式硅藻土过滤机去除冷凝固物,可分离 75%~85%的冷凝固物。硅藻土的 使用量 60~80s/100L,全部冷却麦汁用硅藻土过滤。此法对啤酒的口感稍有影响,过滤后的酒, 一般不够醇厚,特别是泡沫较差,其原因是冷凝固物的β-球蛋白以及δ-醇溶蛋白、ε-醇溶 蛋白及其分解的多肽,与麦汁中的多酚物质以氢健相连后,变成了不溶性物质。这些不溶性物质 是产生泡沫的主要成分,过分除去势必影响啤酒的起泡性。 4.浮选法 浮选法的原理是冷混浊将聚集于超量通入的空气气泡表面,在麦汁表面形成高而结实的泡盖, 几小时后变为褐色。 浮选罐内麦汁高度最高为 4m,若用两锅麦汁浮选,麦汁高度可提高至 6~7m,同时预留麦汁

量至少 30%的泡沫上升空间。浮选罐背压 50~90kPa,通过文丘里管将无菌空气(30~70L/h1) 通入冷麦汁,使麦汁呈乳浊液状,同时加入酵母(15~18)×10 6 个/ml,浮选 6~16h,直至泡盖将 要下沉前,酵母数已增至(22~24)×106 个/ml,就泵入发酵罐。 此法可以对不理想的麦汁过滤进行弥补。可除去冷凝固物 50%~70%,造成麦汁损失率 0.2%~ 0.4%。分离的效果与空气量、气泡的大小、浮选罐液层高度以及静止时间有关。 四、麦汁的冷却与充氧 (一)麦汁的冷却 1.冷却的目的与要求 煮沸定型后的麦汁,必须立即冷却,其目的是: (1) 降低麦汁温度,使之达到适合酵母发酵的温度。 (2) 使麦汁吸收-定量的氧气,以利于酵母的生长增殖。 (3) 析出和分离麦汁中的冷、热凝固物,改善发酵条件和提高啤酒质量。 麦汁冷却的要求:冷却时间短,温度保持一致,避免微生物污染,防止混浊沉淀进入麦汁, 保证麦汁足够的溶解氧。 2.冷却的方法 麦汁冷却的方法有开放式喷淋冷及密闭式薄板冷却或列管冷却。现主要采用密闭式薄板冷却器 进行冷却。 (1)工作原理 薄板冷却器每两块板为一组,中间用橡胶圈密封,以防相互渗漏,麦汁和冷媒从薄板冷却器的 两端进入,在同一块板的两侧逆向流动。由于薄板上的波纹使麦汁和冷媒在板上形成湍流,从而 使传热效率大大提高,达到冷却的目的。 (2)冷却方式 以前多数采用两段法冷却,即先用自来水(或井水)冷却,再用 20%酒精水(或盐水)冷却。也可 用低温生产用水在预冷区先将麦汁冷至 16~18℃左右,而冷却水被加热至 80~88℃在深水区麦 汁又被 1~2℃的冰水冷却至接种温度 6~8℃。麦汁二段冷却工艺过程见图 3-5-2。 目前我国啤酒厂家绝大多数采用一段冷却法。即先将酿造水冷至 1~2℃作为冷媒,与热麦汁 在板式换热器中进行热交换,结果使 95~98℃麦汁冷却至 6~8℃去发酵,而 1~2℃酿造水升温 至 80℃左右,进入热水箱,作糖化用水。其优点是冷耗可节约 30%左右,冷却水可回收使用, 节省能源,与两段法相比稳定性更强,更易于控制,也没有中间材料消耗。 3.薄板冷却器的操作与维护 (1) 薄板冷却器的操作 ① 做好板片清洁工作,不得有铁屑、脏物,检查是否被腐蚀,板上橡胶垫圈是否脱胶。 ② 薄板冷却器按流程图进行组装,不得渗漏。使用前用 80~85℃热水冲洗杀菌 15~20min。 ③ 调节麦汁与冷却剂的泵送压力均为 0.1~0.15MPa,尽量保持均衡,不得超过规定的压差, 以免造成喷液或胶垫渗漏,使冷却剂进人麦芽汁的质量事故。 ④ 打开旋塞放出麦芽汁,旋塞不应开得太大,以使冷却温度在±0.5℃要求内,不得忽高忽 低并及时通风充氧。 ⑤ 冷却后 30 min 取麦芽汁测量其巴林度,并取样检测微生物。 ⑥ 冷却结束后,通知冷冻间关闭致冷剂,再用无菌压缩空气吹尽板式热交换器中的麦芽汁余 液。 ⑦ 通水冲洗冷却器,再用 80~85℃热水循环杀菌 20 min,待用。 (2)薄板冷却器的维护保养

量至少 30%的泡沫上升空间。浮选罐背压 50~90kPa,通过文丘里管将无菌空气(30~70L/h1) 通入冷麦汁,使麦汁呈乳浊液状,同时加入酵母(15~18)×10 6 个/ml,浮选 6~16h,直至泡盖将 要下沉前,酵母数已增至(22~24)×106 个/ml,就泵入发酵罐。 此法可以对不理想的麦汁过滤进行弥补。可除去冷凝固物 50%~70%,造成麦汁损失率 0.2%~ 0.4%。分离的效果与空气量、气泡的大小、浮选罐液层高度以及静止时间有关。 四、麦汁的冷却与充氧 (一)麦汁的冷却 1.冷却的目的与要求 煮沸定型后的麦汁,必须立即冷却,其目的是: (1) 降低麦汁温度,使之达到适合酵母发酵的温度。 (2) 使麦汁吸收-定量的氧气,以利于酵母的生长增殖。 (3) 析出和分离麦汁中的冷、热凝固物,改善发酵条件和提高啤酒质量。 麦汁冷却的要求:冷却时间短,温度保持一致,避免微生物污染,防止混浊沉淀进入麦汁, 保证麦汁足够的溶解氧。 2.冷却的方法 麦汁冷却的方法有开放式喷淋冷及密闭式薄板冷却或列管冷却。现主要采用密闭式薄板冷却器 进行冷却。 (1)工作原理 薄板冷却器每两块板为一组,中间用橡胶圈密封,以防相互渗漏,麦汁和冷媒从薄板冷却器的 两端进入,在同一块板的两侧逆向流动。由于薄板上的波纹使麦汁和冷媒在板上形成湍流,从而 使传热效率大大提高,达到冷却的目的。 (2)冷却方式 以前多数采用两段法冷却,即先用自来水(或井水)冷却,再用 20%酒精水(或盐水)冷却。也可 用低温生产用水在预冷区先将麦汁冷至 16~18℃左右,而冷却水被加热至 80~88℃在深水区麦 汁又被 1~2℃的冰水冷却至接种温度 6~8℃。麦汁二段冷却工艺过程见图 3-5-2。 目前我国啤酒厂家绝大多数采用一段冷却法。即先将酿造水冷至 1~2℃作为冷媒,与热麦汁 在板式换热器中进行热交换,结果使 95~98℃麦汁冷却至 6~8℃去发酵,而 1~2℃酿造水升温 至 80℃左右,进入热水箱,作糖化用水。其优点是冷耗可节约 30%左右,冷却水可回收使用, 节省能源,与两段法相比稳定性更强,更易于控制,也没有中间材料消耗。 3.薄板冷却器的操作与维护 (1) 薄板冷却器的操作 ① 做好板片清洁工作,不得有铁屑、脏物,检查是否被腐蚀,板上橡胶垫圈是否脱胶。 ② 薄板冷却器按流程图进行组装,不得渗漏。使用前用 80~85℃热水冲洗杀菌 15~20min。 ③ 调节麦汁与冷却剂的泵送压力均为 0.1~0.15MPa,尽量保持均衡,不得超过规定的压差, 以免造成喷液或胶垫渗漏,使冷却剂进人麦芽汁的质量事故。 ④ 打开旋塞放出麦芽汁,旋塞不应开得太大,以使冷却温度在±0.5℃要求内,不得忽高忽 低并及时通风充氧。 ⑤ 冷却后 30 min 取麦芽汁测量其巴林度,并取样检测微生物。 ⑥ 冷却结束后,通知冷冻间关闭致冷剂,再用无菌压缩空气吹尽板式热交换器中的麦芽汁余 液。 ⑦ 通水冲洗冷却器,再用 80~85℃热水循环杀菌 20 min,待用。 (2)薄板冷却器的维护保养

① 检查各夹紧锣栓是否松动,如有松动,按规定要求的尺寸夹紧。 ② 设备运行前应打开所有出口阀,并关闭所有进口阀,待泵启动正常后,再慢开泵的进口阀, 逐渐提高压力,以免瞬间冲击,产生高压损坏设备。 ③ 换热器运行时为防止一侧超压,应先加入低压侧流体,然后在加入高压侧流体。 ④ 根据换热器的进出口温度和压力表的指示,调整冷热流体的流量,达到工艺要求。 ⑤ 停车时按启动的逆过程。 ⑥ 定期对换热器的内部进行清洗,水程可用酸洗,麦汁程可用碱洗,拆开清洗时除砂粒及不 溶物,严禁使用钢刷。 ⑦ 长期不用应将夹紧锣栓松开到要求夹紧尺寸的 1.15 倍,使用时再夹紧到规定要求的尺寸。 (二)麦汁的充氧 麦汁中适度的溶解氧有利于酵母的生长和繁殖,根据亨利-道尔顿定律,氧在麦汁中的溶解度 和麦汁中氧的分压成正比,和麦汁的温度成反比。所以麦汁冷却利于氧的溶解。 1.通风供氧的目的 (1) 供给酵母生长繁殖所必需的含氧量(约 8~10mg/L)。过高会使酵母繁殖过量,发酵副产物增 加;过低酵母繁殖数量不足,会影响发酵速度。 (2) 浮选法中强烈的通风利于冷凝固物的去除。 2.通风供氧的方法 (1) 陶瓷烛棒或烧结金属烛棒 这是一种简单、有效的溶解方法。是将空气通过烛棒的细孔喷入流动的麦汁中,形成细小的 气泡,实现溶氧的目的。但为防止感染,烛棒孔洞的清洗将非常耗时麻烦。 (2) 文丘里管 文丘里管中有一管径紧缩段,用来提高流速,空气通过喷嘴喷入,在管径增宽段形成涡流, 使空气与麦汁充分混合。 (3) 带双物喷头的通风设备 其结构与文丘里管类似,空气通过管壁上的细喷头喷入,形成紧密的细小气泡,实现溶氧的 目的。 (4) 带静止混合器的通风设备 静止混合器中有一安有弯曲混合带的反应段,使麦汁不断改变流动方向产生涡流,而使空气 很好的溶解在麦汁中。 一般供给麦汁过量的空气(3~10L/hl 麦汁),使麦汁含氧达到 8~10mg/L

① 检查各夹紧锣栓是否松动,如有松动,按规定要求的尺寸夹紧。 ② 设备运行前应打开所有出口阀,并关闭所有进口阀,待泵启动正常后,再慢开泵的进口阀, 逐渐提高压力,以免瞬间冲击,产生高压损坏设备。 ③ 换热器运行时为防止一侧超压,应先加入低压侧流体,然后在加入高压侧流体。 ④ 根据换热器的进出口温度和压力表的指示,调整冷热流体的流量,达到工艺要求。 ⑤ 停车时按启动的逆过程。 ⑥ 定期对换热器的内部进行清洗,水程可用酸洗,麦汁程可用碱洗,拆开清洗时除砂粒及不 溶物,严禁使用钢刷。 ⑦ 长期不用应将夹紧锣栓松开到要求夹紧尺寸的 1.15 倍,使用时再夹紧到规定要求的尺寸。 (二)麦汁的充氧 麦汁中适度的溶解氧有利于酵母的生长和繁殖,根据亨利-道尔顿定律,氧在麦汁中的溶解度 和麦汁中氧的分压成正比,和麦汁的温度成反比。所以麦汁冷却利于氧的溶解。 1.通风供氧的目的 (1) 供给酵母生长繁殖所必需的含氧量(约 8~10mg/L)。过高会使酵母繁殖过量,发酵副产物增 加;过低酵母繁殖数量不足,会影响发酵速度。 (2) 浮选法中强烈的通风利于冷凝固物的去除。 2.通风供氧的方法 (1) 陶瓷烛棒或烧结金属烛棒 这是一种简单、有效的溶解方法。是将空气通过烛棒的细孔喷入流动的麦汁中,形成细小的 气泡,实现溶氧的目的。但为防止感染,烛棒孔洞的清洗将非常耗时麻烦。 (2) 文丘里管 文丘里管中有一管径紧缩段,用来提高流速,空气通过喷嘴喷入,在管径增宽段形成涡流, 使空气与麦汁充分混合。 (3) 带双物喷头的通风设备 其结构与文丘里管类似,空气通过管壁上的细喷头喷入,形成紧密的细小气泡,实现溶氧的 目的。 (4) 带静止混合器的通风设备 静止混合器中有一安有弯曲混合带的反应段,使麦汁不断改变流动方向产生涡流,而使空气 很好的溶解在麦汁中。 一般供给麦汁过量的空气(3~10L/hl 麦汁),使麦汁含氧达到 8~10mg/L