Chapter 09:Just-in-Time and Lean Production →JIT概念 →JIT目标 →JT系统的基础 →JITIⅡ与JITD 叶绘貿影大學

)JIT概念 精益生产方式 L&an Prodnetic0n精益生产 1960年代开始,以丰田为代表的日本汽 车制造业通过实施JT生产模式,以低成本、 高质量的突出优势迅速占领美国汽车市场, 引发了美日之间长达十年的汽车贸易战。 JT一因其经营效率极限化被美国学 者赞誉为“精益生产”,并对人类的生产革命 产生了长远影响。 缝谢外冷餐多大是

JIT概念 ust InT ime 适品·适量·适时 JT的基本恩想是:只在需要的时候、按需要的量、 生产所需的产品,故又被称为准时制生产、适时生产 方式、看板生产方式。 JT的核心是:零库存和快速应对市场变化。 精益生产不断消除所有不增加产品价值的工作, 所以,精益是一种减少浪费的经营哲学。 缝谢外冷餐多大是

精益生产和准时生产制Lean Production and 7⑩ 书 名:改变世界的机器 者: 丹尼尔.工, 沃麦克 著 改变 沈希瑾李京生周亿俭张文杰等译 世界的机器 。出 版:商务印书馆 述:1999年11月出版 下绍 格在世界 围内取 1990年出版 缝谢外冷餐多大是

精益生产和准时生产制(Lean Production and) 1950年,丰田和大野考察了 份TOYOTA 福特。当时,这个厂日产 7000辆轿车,比丰田公司 年的产量还多 丰田进行探索,根据日本有严格的 上下级关系、团队工作精神,建立 了一整套新的生产管理体制。 精益生产避免了单件生产的高费用 和大批量生产的高刚性。大量生产 强调足留”好的质量,因此总是存 在着缺陷;精益生产追求完美性。 丰田的精益生产背景 缝谢外冷餐多大是

)JIT概念 1977年日本松下公司收购了美国芝加哥电视机生产 厂,协议中松下重新培训一线工人。两年后,松下公司仍 然有1000名一线工人,但其他管理人员减少了50%(由 600人降到300人)。而日产量翻了一番,产品质量用每 100台电视机次品率来衡量,则降低了40倍,且外观质量 也改善了很多。以前该美国公司的保修费用每年要花16 000000美元,两年后松下公司只需要花费2000000(电 视机的产量翻了一番,所以实际上是16:1)。 雒谢外海餐多大孝

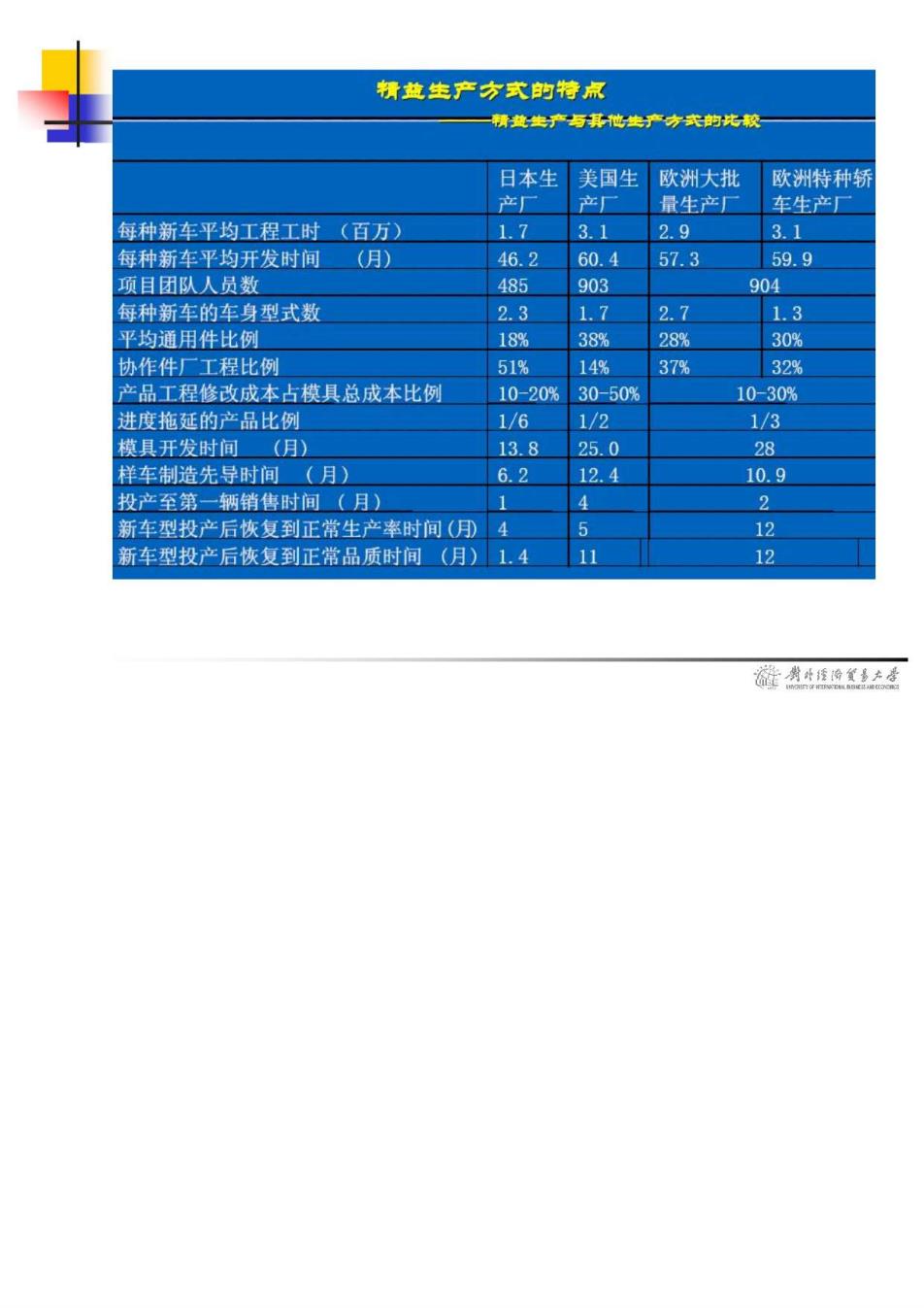

精蓝生产方式的特赢 精藏生产写耳他生产方式的此较 日本生 美国生 欧洲大批 欧州特种轿 产厂 产厂 量生产厂 车生产厂 每种新车平均工程工时 (百万) 1.7 3.1 2.9 3.1 每种新车平均开发时间 (月) 46.2 60.4 57.3 59.9 项目团队人员数 485 903 904 每种新车的车身型式数 2.3 1.7 2.7 1.3 平均通用件比例 18% 38% 28% 30% 协作件厂工程比例 51% 14% 37% 32% 产品工程修改成本占模具总成本比例 10-20% 30-50% 10-30% 进度拖延的产品比例 1/6 1/2 1/3 模具开发时间(月) 13.8 25.0 28 样车制造先导时间(月) 6.2 12.4 10.9 投产至第一辆销售时间(月) 1 4 2 新车型投产后恢复到正常生产率时间(用 5 12 新车型投产后恢复到正常品质时间(月) 1.4 11 12 缝谢外冷餐多大是

3.发展 LEAN THINKING 精益思想 [美] 詹姆斯P沃麦克 英] 丹尼尔工琼斯 消灭浪费,创造财富 BANISH WASTE AND CREATE WEALTH IN YOUR CORPORATION 口回 商务印书馆 缝谢外冷餐多大是

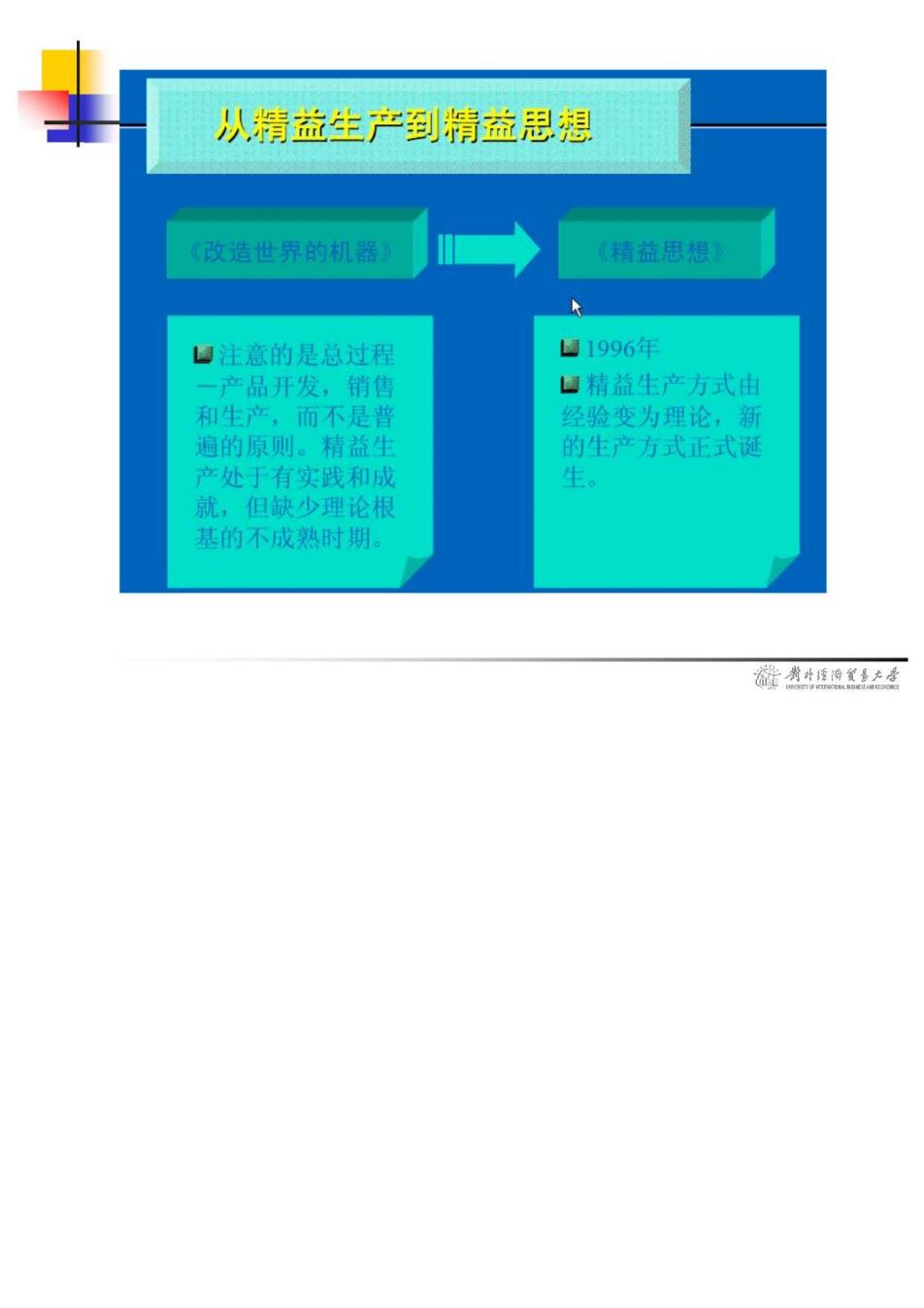

从精益生产到精益思想 改造世界的机器 精益思想》 口注意的是总过程 ▣1996年 产品开发,销售 口精益生产方式由 和生产,而不是普 经验变为理论,新 遍的原则。精益生 的生产方式正式诞 产处于有实践和成 生。 就,但缺少理论根 基的不成熟时期。 雒谢外冷餐多大是

)JIT概念 Just-in-time (JIT)System JIT:A highly coordinated processing system in which goods move through the system,and services are performed,just as they are needed. 准时生产是一种生产系统,生产过程中的商品运动时间 与供应商的交货时间经过仔细安排,在作业中的每 步,下一批物料都恰好在前一批刚结束时到达。 JIT的具体概念,教材P338 缝谢外冷餐多大是