● ● 专题5精益生产 (Lean Production) 快速准备 小批量 单件流生产 ●

2024/3/14 专题5 精益生产 (Lean Production)

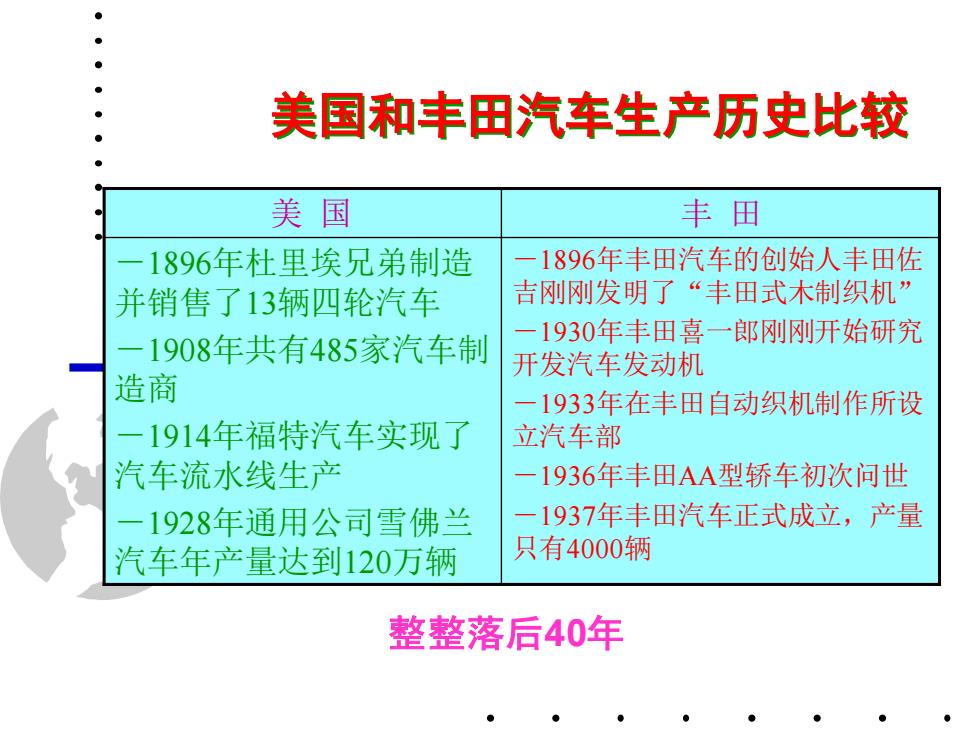

美国和丰田汽车生产历史比较 美国 丰田 1896年杜里埃兄弟制造 一1896年丰田汽车的创始人丰田佐 并销售了13辆四轮汽车 吉刚刚发明了“丰田式木制织机” 一1908年共有485家汽车制 1930年丰田喜 郎刚刚开始研究 开发汽车发动机 造商 一1933年在丰田自动织机制作所设 一1914年福特汽车实现了 立汽车部 汽车流水线生产 1936年丰田AA型轿车初次问世 1928年通用公司雪佛兰 一1937年丰田汽车正式成立,产量 汽车年产量达到120万辆 只有4000辆 整整落后40年

美 国 丰 田 -1896年杜里埃兄弟制造 并销售了13辆四轮汽车 -1908年共有485家汽车制 造商 -1914年福特汽车实现了 汽车流水线生产 -1928年通用公司雪佛兰 汽车年产量达到120万辆 -1896年丰田汽车的创始人丰田佐 吉刚刚发明了“丰田式木制织机” -1930年丰田喜一郎刚刚开始研究 开发汽车发动机 -1933年在丰田自动织机制作所设 立汽车部 -1936年丰田AA型轿车初次问世 -1937年丰田汽车正式成立,产量 只有4000辆 美国和丰田汽车生产历史比较 整整落后40年

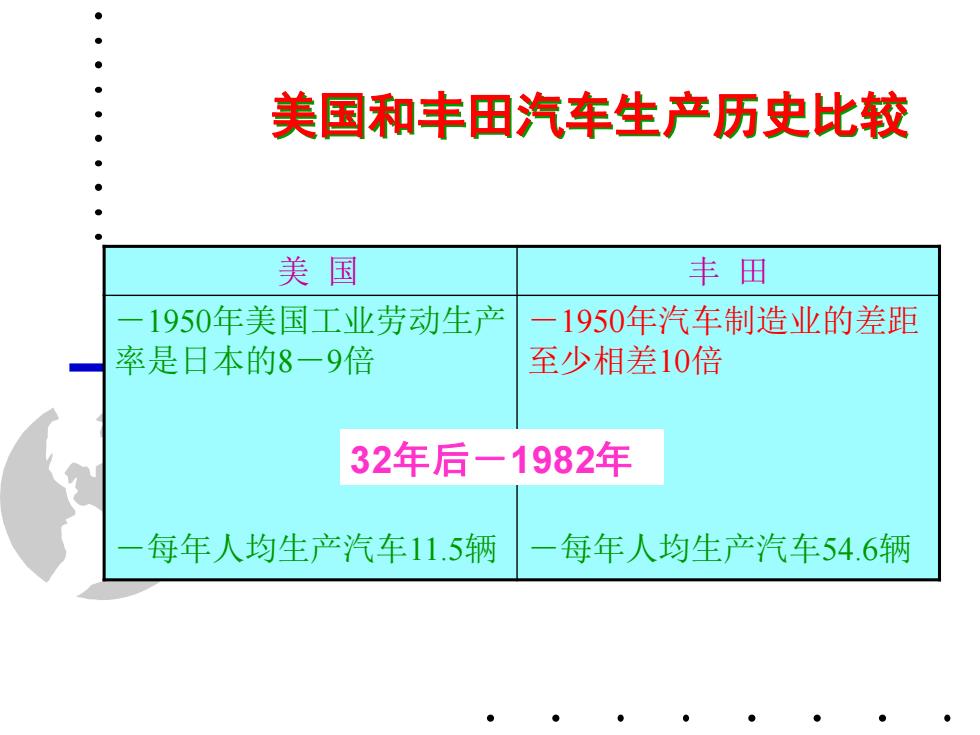

美国和丰田汽车生产历史比较 美国 丰田 1950年美国工业劳动生产 1950年汽车制造业的差距 率是日本的8-9倍 至少相差10倍 32年后-1982年 每年人均生产汽车11.5辆 每年人均生产汽车54.6辆

美 国 丰 田 -1950年美国工业劳动生产 率是日本的8-9倍 -每年人均生产汽车11.5辆 -1950年汽车制造业的差距 至少相差10倍 -每年人均生产汽车54.6辆 美国和丰田汽车生产历史比较 32年后-1982年

● 1973年秋爆发了二战后最严重的世界 性经济危机一第一次石油危机 世界士所有工业国的生产力增长都出现 了减缓,日本经济出现了零增长 惟有丰田汽车例外,仍然获得了高额利润 丰田公司一定有一种抗拒风险的强有力的 方法

-1973年秋爆发了二战后最严重的世界 性经济危机——第一次石油危机 世界上所有工业国的生产力增长都出现 了减缓,日本经济出现了零增长 惟有丰田汽车例外,仍然获得了高额利润 丰田公司一定有一种抗拒风险的强有力的 方法 超常规的、革命性的生产方式

精益生产方式的主要特征 ■采用准时生产制(T) ■采用多品种混流生产 ■ 培养员工成为多面手 ■ 采用团队(Team)组织形式和并行工程的 工作方式进行新产品研制开发 ■与供应商建立稳定的合作伙伴关系

精益生产方式的主要特征 ◼采用准时生产制(JIT) ◼采用多品种混流生产 ◼培养员工成为多面手 ◼采用团队(Team)组织形式和并行工程的 工作方式进行新产品研制开发 ◼与供应商建立稳定的合作伙伴关系

精益生产的基本思想 消除一切形式的浪费 一一切不产生附加价值的活动都是无效劳动 ■精益求精追求尽善尽美 -口号:零缺陷、零库存、零故障、零调整 ■把调动人的积极性、创造性放在首位 一人本管理 人具有能动作用,在生产力诸要素中人的作 用居首位

精益生产的基本思想 ◼消除一切形式的浪费 – 一切不产生附加价值的活动都是无效劳动 ◼精益求精追求尽善尽美 – 口号:零缺陷、零库存、零故障、零调整 ◼把调动人的积极性、创造性放在首位 – 人本管理 – 人具有能动作用,在生产力诸要素中人的作 用居首位

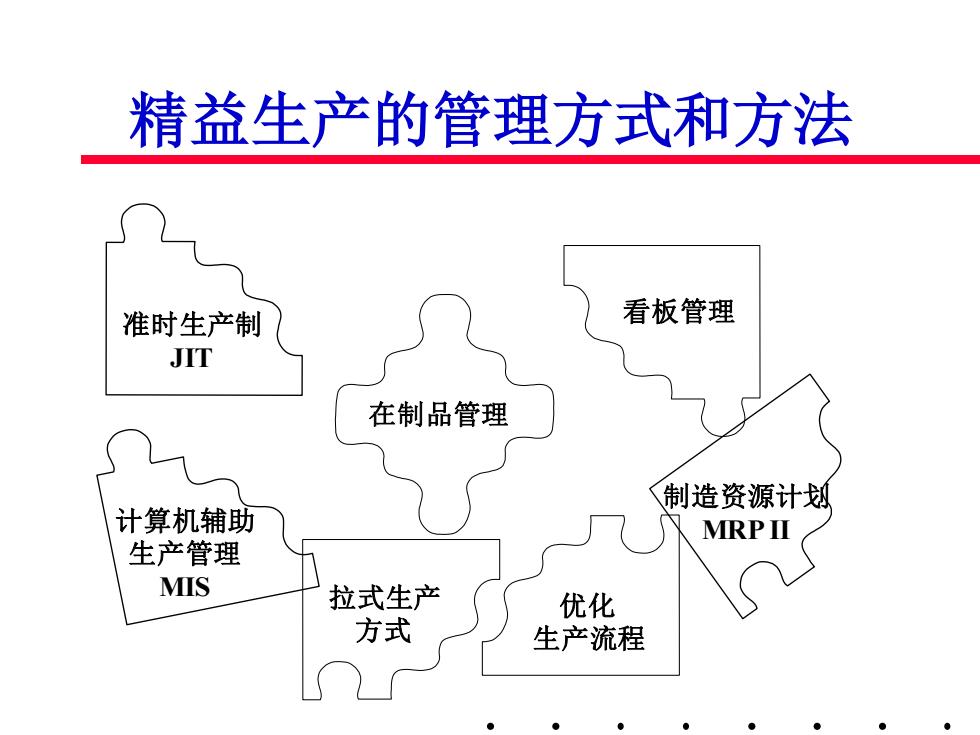

精益生产的管理方式和方法 准时生产制 看板管理 JIT 在制品管理 制造资源计划 计算机辅助 MRPII 生产管理 MIS 拉式生产 优化 方式 生产流程

精益生产的管理方式和方法 准时生产制 JIT 计算机辅助 生产管理 MIS 在制品管理 看板管理 拉式生产 方式 优化 生产流程 制造资源计划 MRP II

制造提前期=增值时间+非增值时间 增值活动:表示为满足顾客需求而必须 要实施的活动(工作)或顾客愿意因而 付款的活动。 非增值活动(浪费):表示花了时间、资源 ■ 或空间但并未增加产品本身价值的任何 活动,也就是对于满足顾客需求并非是 必不可少的活动

制造提前期=增值时间+非增值时间 ◼增值活动:表示为满足顾客需求而必须 要实施的活动(工作)或顾客愿意因而 付款的活动。 ◼非增值活动(浪费):表示花了时间、资源 或空间但并未增加产品本身价值的任何 活动,也就是对于满足顾客需求并非是 必不可少的活动

提高生产率的方法 5% 传统方式 增值 注重对增值活动的管理,通过 ■方法的研究 ■工作研究 产品 ■自动化 95% 精益方式 期 浪费 注重对95%的不增值活动的管理,通过 ■全面质量控制 ■全面消除浪费 ■狠抓问题解决 ■连续不断改进

提高生产率的方法 产品 制造 提前 期 5% 增值 95% 浪费 传统方式 注重对增值活动的管理,通过 ◼ 方法的研究 ◼ 工作研究 ◼ 自动化 精益方式 注重对95%的不增值活动的管理,通过 ◼ 全面质量控制 ◼ 全面消除浪费 ◼ 狠抓问题解决 ◼ 连续不断改进

浪费 ■ 除了为增加产品价值而提供所需要的最 小数量的原材料、部件、场地和工时等 之外的任何事物

浪 费 ◼除了为增加产品价值而提供所需要的最 小数量的原材料、部件、场地和工时等 之外的任何事物