种风 Harvard Business School 案例:红酸果加工厂(RP#1) 此时的科德角正值隆冬季节,安·希金斯醒来时出了一身冷汗。她总是作这样的恶梦 卡车源源不断地开来,可是却无法将红酸果卸下米,因为贮存箱里早已装满了等待处理的果 子。当工厂早晨那座旧钟的指针向午夜时,被处理的酸果还在分选机上跳者,月光照在工人 们的胎上,泛起了奇异的红光。他们已经很疲劳了,但一想到能拿加班费,心里就美滋滋的 也就不觉得累了。 两个月之前,安·希金斯到马萨诸塞州普里茅斯的“红酸果之角”加工厂就任负责生产 的刷总裁。她当时辞去了康涅狄格州一个保健机枸经理的职务, 心想摆脱管理工作带来的 压力,到马萨诸塞州的海边享受清静的生活。可是,她没有想到在酸果加工厂会遇到难题, 她明白在采取改进措施之前自己还将度过许多不眠之夜。 加工厂(RP#1)的情况 红酸果之角”加工 是当地数百个种植者合办的一个加工厂过去,酸果都是采用“干 收法”采收的,即用手从树上采摘下来。近几年,“湿收法”已成为主要采收方法。这是 种机械化程度较高的方法。人们用水冲酸果蔓,酸果就会从树上掉下来,这样一来就容易收 集了,因为酸果都漂浮在水面上。去年,加工厂接收的酸果有58%是采用“湿收法”采收 的,预计来年采用“湿收法 收的里将法到70% 红酸果是在9月初至12月采收的。高峰期从9月下句开始,其持续约二十天。 表1显 示的是去年高峰期间(9月20日至10月9日)每天送到加工厂的酸果总数和湿果所占比例 在这二十天里,平均每天送来的酸果的16,380桶。在采收季节其余的日子里,送来的果子 就少多了。如表1所示,从9月1日至9月19日,送来的酸果为44.176桶,平均每天为 2209桶,而从10月10日至12月10日,送来的果为238,413插,平均每天为3845桶 酸果用卡车运到之后 ,要在专用的传送装置经过几道工序的处理,去除 子和叶茎,烘 果,接着把果子分成三级:即一级品、二级品和不合格。然后再把它们包装起米,运送到生 产厂厂,加工厂冻浆果、果汁或果酱。 接收与临时贮在 每显期十天从早点至晚七点,都有《种植者租田的)卡车陆陆续续开到加工厂。卡 的装载量从20至400桶不等 平均每 卡车的装载量为75桶, 卡车卸货时 先要倒到基瓦 尼型倾倒机的平台上。然后这个平台倾斜,把酸果倒在通向加工厂贮存箱的快速递转带上 卸一车酸果平均要用7.5分钟。加工厂共有五台基瓦尼型倾倒机,每台要有三名工人探 作。第五台领倒机是前一年花了200.000羊元添加的。 酸果倾倒之后,通过传送装置被送到27个贮存箱中的一个。1号至16号贮存箱只存放 干果,每个贮存箱可存放250桶。25号至27号贮存箱的贮存量为400桶,只存放湿果。其 余的贮存箱(17号至24号)每个可以存放250桶 ,可用于存放干果,也可用于存放湿果 高峰期时。在这种情况下,所具有的湿果贮存最可在达到3200桶(有三个可存放400桶的 贮存箱,还有八个可存放250桶的贮存箱)。如果没有存放的地方,到达的卡车就得等待。 贮存箱和传送装置,是由一名工人在中央控制板上操纵者。打开贮存箱后,酸果就会落

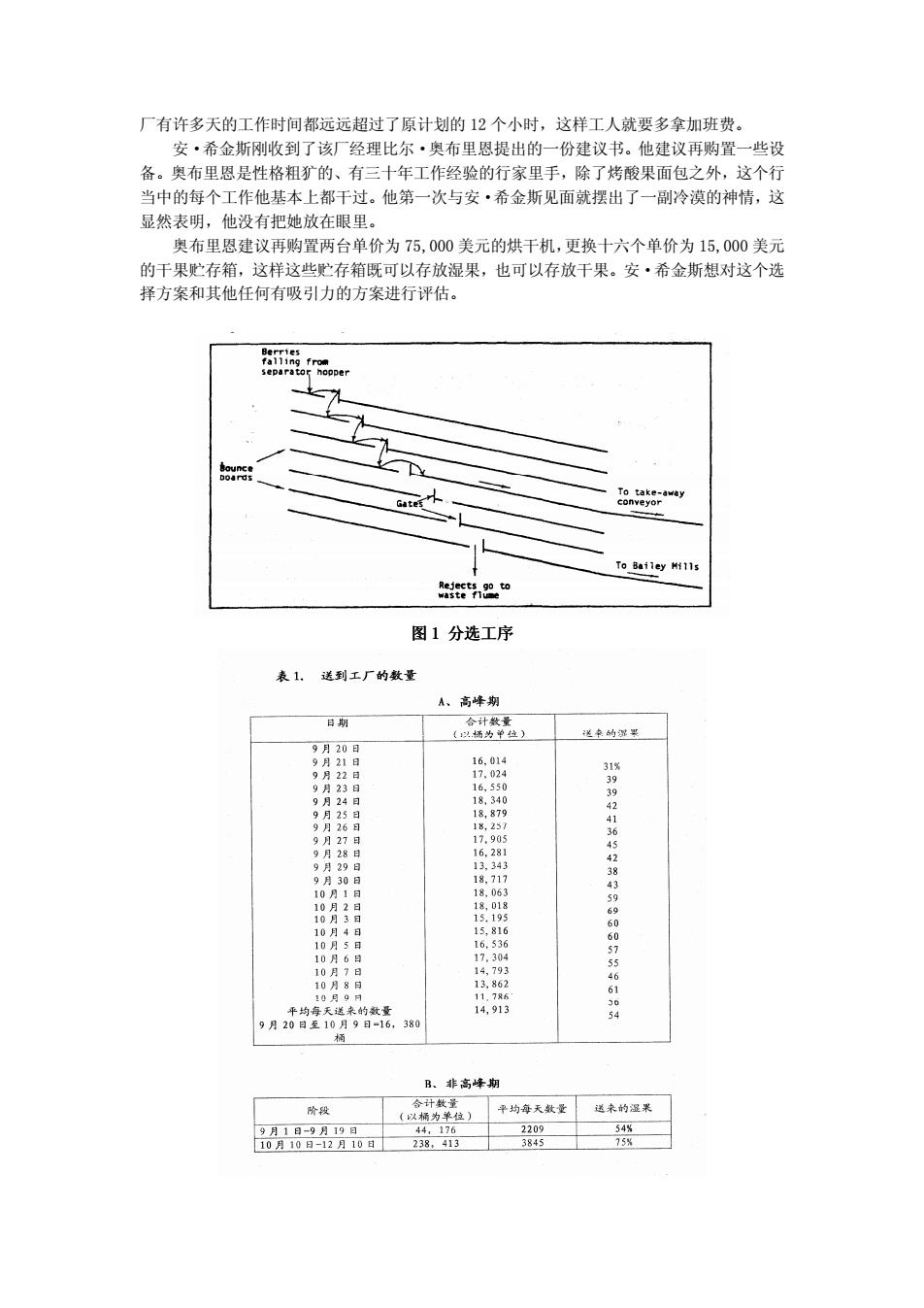

案例:红酸果加工厂 :红酸果加工厂(RP#1) 此时的科德角正值隆冬季节,安·希金斯醒来时出了一身冷汗。她总是作这样的恶梦: 卡车源源不断地开来,可是却无法将红酸果卸下来,因为贮存箱里早已装满了等待处理的果 子。当工厂早晨那座旧钟的指针向午夜时,被处理的酸果还在分选机上跳着,月光照在工人 们的脸上,泛起了奇异的红光。他们已经很疲劳了,但一想到能拿加班费,心里就美滋滋的, 也就不觉得累了。 两个月之前,安·希金斯到马萨诸塞州普里茅斯的“红酸果之角”加工厂就任负责生产 的副总裁。她当时辞去了康涅狄格州一个保健机构经理的职务,一心想摆脱管理工作带来的 压力,到马萨诸塞州的海边享受清静的生活。可是,她没有想到在酸果加工厂会遇到难题, 她明白在采取改进措施之前自己还将度过许多不眠之夜。 加工厂(RP#1)的情况 “红酸果之角”加工厂是当地数百个种植者合办的一个加工厂。过去,酸果都是采用“干 收法”采收的,即用手从树上采摘下来。近几年,“湿收法”已成为主要采收方法。这是一 种机械化程度较高的方法。人们用水冲酸果蔓,酸果就会从树上掉下来,这样一来就容易收 集了,因为酸果都漂浮在水面上。去年,加工厂接收的酸果有 58%是采用“湿收法”采收 的,预计来年采用“湿收法”采收的浆果将达到 70%。 红酸果是在 9 月初至 12 月采收的。高峰期从 9 月下旬开始,其持续约二十天。表 1 显 示的是去年高峰期间(9 月 20 日至 10 月 9 日)每天送到加工厂的酸果总数和湿果所占比例。 在这二十天里,平均每天送来的酸果的 16,380 桶。在采收季节其余的日子里,送来的果子 就少多了。如表 1 所示,从 9 月 1 日至 9 月 19 日,送来的酸果为 44,176 桶,平均每天为 2209 桶,而从 10 月 10 日至 12 月 10 日,送来的酸果为 238,413 桶,平均每天为 3845 桶。 酸果用卡车运到之后,要在专用的传送装置经过几道工序的处理,去除石子和叶茎,烘干湿 果,接着把果子分成三级:即一级品、二级品和不合格。然后再把它们包装起来,运送到生 产厂,加工厂冻浆果、果汁或果酱。 接收与临时贮存 每星期七天从早七点至晚七点,都有(种植者租用的)卡车陆陆续续开到加工厂。卡车 的装载量从 20 至 400 桶不等,平均每辆卡车的装载量为 75 桶。卡车卸货时,先要倒到基瓦 尼型倾倒机的平台上。然后这个平台倾斜,把酸果倒在通向加工厂贮存箱的快速递转带上。 卸一车酸果平均要用 7.5 分钟。加工厂共有五台基瓦尼型倾倒机,每台要有三名工人操 作。第五台倾倒机是前一年花了 200,000 美元添加的。 酸果倾倒之后,通过传送装置被送到 27 个贮存箱中的一个。1 号至 16 号贮存箱只存放 干果,每个贮存箱可存放 250 桶。25 号至 27 号贮存箱的贮存量为 400 桶,只存放湿果。其 余的贮存箱(17 号至 24 号)每个可以存放 250 桶,可用于存放干果,也可用于存放湿果。 高峰期时。在这种情况下,所具有的湿果贮存量可在达到 3200 桶(有三个可存放 400 桶的 贮存箱,还有八个可存放 250 桶的贮存箱)。如果没有存放的地方,到达的卡车就得等待。 贮存箱和传送装置,是由一名工人在中央控制板上操纵着。打开贮存箱后,酸果就会落 Harvard Business School

到通向各道工序的传送带上。 去石子、去叶子和烘于 采用。 干收法 采收的酸果,先要经过一道工序以去除石子,而采用“湿收法”采收的 酸采则无需经过送这道工序。现有三台去石子设备,每台设备每小时可以处理1500桶。采 用“干收法”采收的浆果的第二道工序是去除叶茎和茎干。现有三台去叶茎设备,每台设备 每小时可以处理1500桶。 况收的酸里被从”存结送到三台去叶茅设各中的一台。去除叶茅之后,湿里被关到三台 烘干机中的一台去烘 ,每台烘干设各每小时可以处理200桶 传递装置和控制系统可以同时处理湿果和干果。 分选 接下来,酸果被分选为三级:即一级品、二级品和不合格品。分选工序所依据的原理是】 好的酸果要比差的酸果弹得高。去掉叶茎的果子通过传送装置被送往三条大型分选线。分选 设备每小时可以处理400桶。 在分选设备中,酸果从一个漏斗落到由斜面弹板组成的装置上,每块板都有一道门或隔 栏。这种门栏有两个不同的高度。弹过高门栏的酸果为一级品:弹过低门栏的酸果为二级品: 两道门栏都没有弹过的果子则为不合格品。不同的传送装置把一级酸果和二级酸果分别传送 到装运区。 散装与袋装 酸果通过传送装置运送到装运区。在装运区,四个打包台和两个散装卡车装运台具有灵 活而充足的装运能力。装进散装卡车的酸果被直接送到加工厂,袋装的果子被冷库存放。无 论是哪种情况,它们最终都要被制作成果汁、果酱或冷冻水果。 安排劳动力 在收获季节(9月1日至12月15日),加工厂一周七天都开工,全年雇佣27名工人, 其他为季节工。在大约二十天的高峰期,计划使用53人,而在其余的非高峰期时间里,只 有27人上班。工人在每天前八个小时内拿固定的计时工资,加班则多加50%的工资。全年 工工资:$6.50/小时,季节工工资:$4/小时 平均的工 水亚 是每小时12.50美 安照高峰 工作计划和非 蜂期工作计 ,负责接收日 人每 天都要从早 七点钟工作 到晚上七点钟。如表2所示。在非高峰期,其他工序的工人从下午三点钟开始上班, 一直势 工作到晚上11点钟。在高峰期,其他工序的工人被安排从上午11点一直工作到晚上11点。 但是,工作时间超过晚上11点钟的情况是司空习惯的。在这种情况下,大约需要15名工人 操纵贮存箱、通过整套系统来处理果子和进行散装。虽然干果可以在贮存箱内过夜,但湿果 必须在下班前从贮存箱中倒出来并加工完毕。另外, 还 要至少两个小时的时间打扫卫生和 维护设备,因此该刻 ·天开工的时间从没有超过22个小时。 虽然该厂有十五年工作的人员,但是大多数员工是根据季节雇用的外籍工人。由于缺勤, 使得上班的工人只能延长工作时间。 制订计划 安·希金斯意识到,当务之急是要制订出明年的计划。种植者目前仍在抱怨去年卡车长 时间等待的事情,同时加班现象已失去控制。由于在高峰期每周七天都要开工,而且每个班 次是12个小时,因此适当加班是不可避免的,也是计划之内的。但是,在去年的旺季时,该

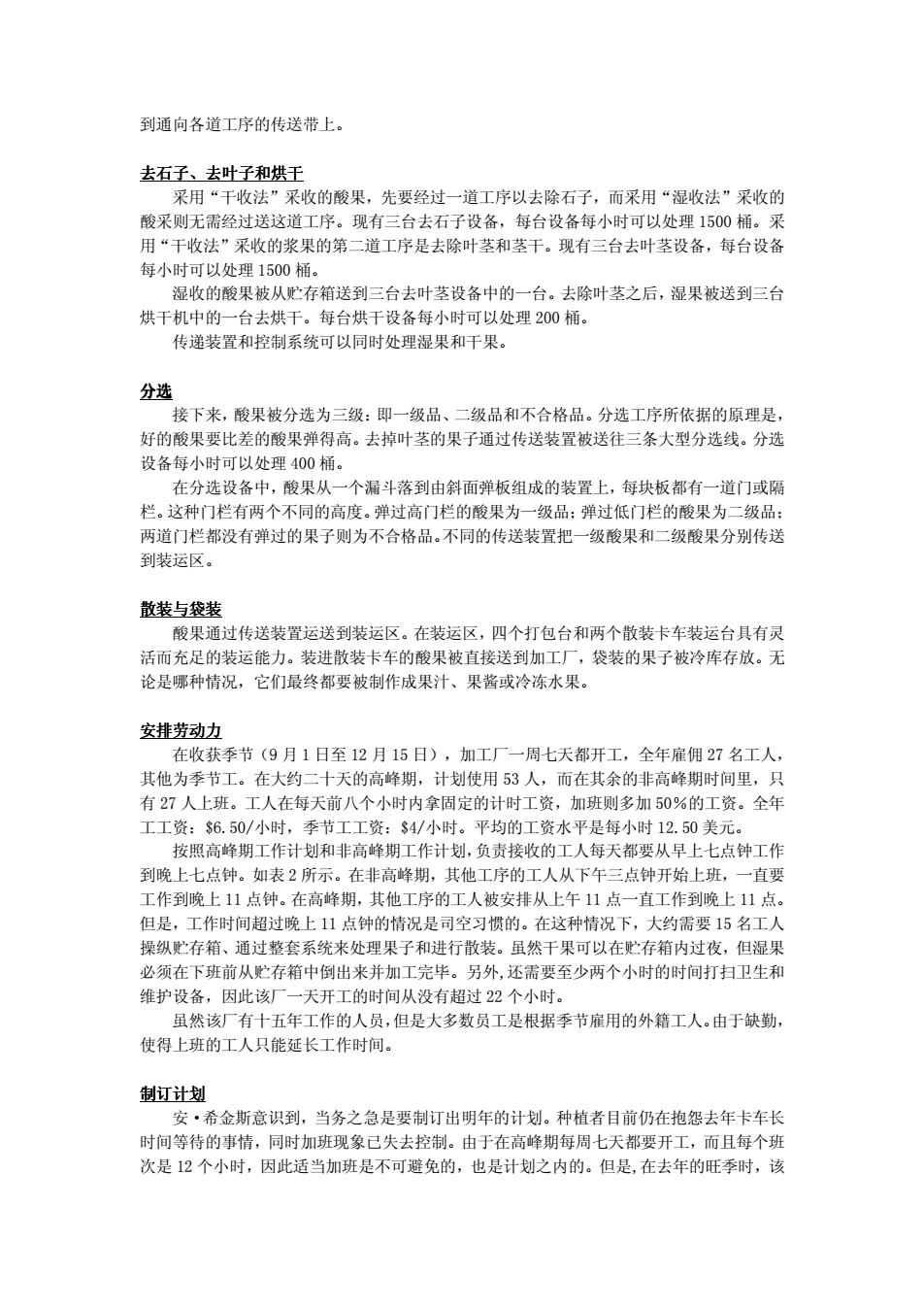

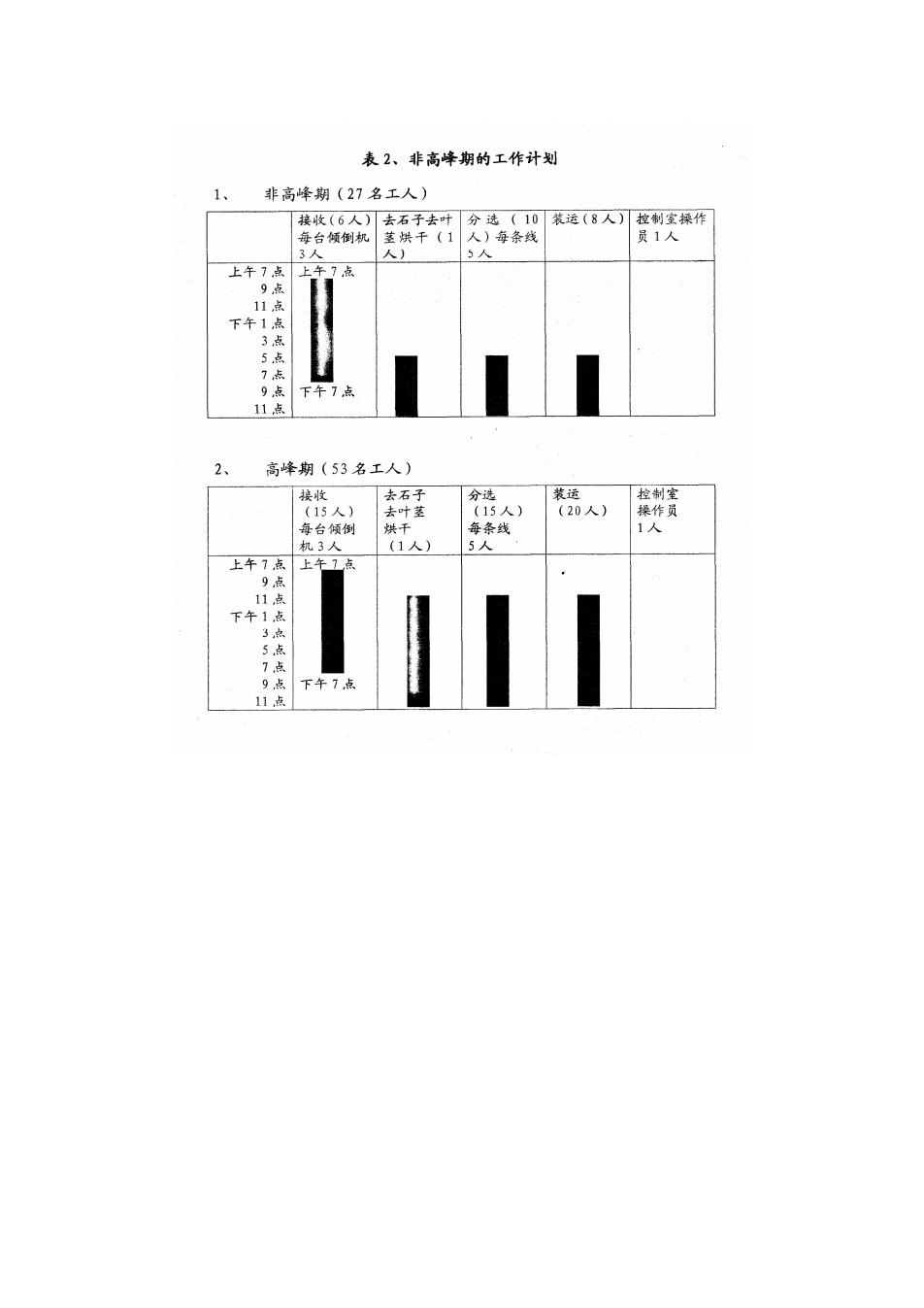

到通向各道工序的传送带上。 去石子、去叶子和烘干 、去叶子和烘干 采用“干收法”采收的酸果,先要经过一道工序以去除石子,而采用“湿收法”采收的 酸采则无需经过送这道工序。现有三台去石子设备,每台设备每小时可以处理 1500 桶。采 用“干收法”采收的浆果的第二道工序是去除叶茎和茎干。现有三台去叶茎设备,每台设备 每小时可以处理 1500 桶。 湿收的酸果被从贮存箱送到三台去叶茎设备中的一台。去除叶茎之后,湿果被送到三台 烘干机中的一台去烘干。每台烘干设备每小时可以处理 200 桶。 传递装置和控制系统可以同时处理湿果和干果。 分选 接下来,酸果被分选为三级:即一级品、二级品和不合格品。分选工序所依据的原理是, 好的酸果要比差的酸果弹得高。去掉叶茎的果子通过传送装置被送往三条大型分选线。分选 设备每小时可以处理 400 桶。 在分选设备中,酸果从一个漏斗落到由斜面弹板组成的装置上,每块板都有一道门或隔 栏。这种门栏有两个不同的高度。弹过高门栏的酸果为一级品;弹过低门栏的酸果为二级品; 两道门栏都没有弹过的果子则为不合格品。不同的传送装置把一级酸果和二级酸果分别传送 到装运区。 散装与袋装 酸果通过传送装置运送到装运区。在装运区,四个打包台和两个散装卡车装运台具有灵 活而充足的装运能力。装进散装卡车的酸果被直接送到加工厂,袋装的果子被冷库存放。无 论是哪种情况,它们最终都要被制作成果汁、果酱或冷冻水果。 安排劳动力 在收获季节(9 月 1 日至 12 月 15 日),加工厂一周七天都开工,全年雇佣 27 名工人, 其他为季节工。在大约二十天的高峰期,计划使用 53 人,而在其余的非高峰期时间里,只 有 27 人上班。工人在每天前八个小时内拿固定的计时工资,加班则多加 50%的工资。全年 工工资:$6.50/小时,季节工工资:$4/小时。平均的工资水平是每小时 12.50 美元。 按照高峰期工作计划和非高峰期工作计划,负责接收的工人每天都要从早上七点钟工作 到晚上七点钟。如表 2 所示。在非高峰期,其他工序的工人从下午三点钟开始上班,一直要 工作到晚上 11 点钟。在高峰期,其他工序的工人被安排从上午 11 点一直工作到晚上 11 点。 但是,工作时间超过晚上 11 点钟的情况是司空习惯的。在这种情况下,大约需要 15 名工人 操纵贮存箱、通过整套系统来处理果子和进行散装。虽然干果可以在贮存箱内过夜,但湿果 必须在下班前从贮存箱中倒出来并加工完毕。另外,还需要至少两个小时的时间打扫卫生和 维护设备,因此该厂一天开工的时间从没有超过 22 个小时。 虽然该厂有十五年工作的人员,但是大多数员工是根据季节雇用的外籍工人。由于缺勤, 使得上班的工人只能延长工作时间。 制订计划 安·希金斯意识到,当务之急是要制订出明年的计划。种植者目前仍在抱怨去年卡车长 时间等待的事情,同时加班现象已失去控制。由于在高峰期每周七天都要开工,而且每个班 次是 12 个小时,因此适当加班是不可避免的,也是计划之内的。但是,在去年的旺季时,该

厂有许多天的工作时间都远远超过了原计划的12个小时,这样工人就要多拿加班费。 安·希金斯刚收到了该厂经理比尔·奥布里恩提出的一份建议书。他建议再购置一些设 备。奥布里恩是性格粗犷的、有三十年工作经验的行家里手,除了烤酸果面包之外 ,这个 当中的每个工作他基本上都干过。他第一次与安·希金斯见面就摆出了一副冷漠的神情,这 显然表明,他没有把她放在眼里。 奥布里恩建议再购置两台单价为75,000美元的烘干机,更换十六个单价为15,000美元 的干果贮存箱,这样这些贮存箱既可以存放湿果,也可以存放干果。安·希金斯想对这个选 择方案和其他任何有吸引力的方案进行评估。 at人 To Bailey Mil1s th2” 图1分选工序 表1.送到工厂的数量 A。高峰别 日期 诺华的浮某 27 14,91 80 界非高峰期 平海天量送来的湿果 238413

厂有许多天的工作时间都远远超过了原计划的 12 个小时,这样工人就要多拿加班费。 安·希金斯刚收到了该厂经理比尔·奥布里恩提出的一份建议书。他建议再购置一些设 备。奥布里恩是性格粗犷的、有三十年工作经验的行家里手,除了烤酸果面包之外,这个行 当中的每个工作他基本上都干过。他第一次与安·希金斯见面就摆出了一副冷漠的神情,这 显然表明,他没有把她放在眼里。 奥布里恩建议再购置两台单价为 75,000 美元的烘干机,更换十六个单价为 15,000 美元 的干果贮存箱,这样这些贮存箱既可以存放湿果,也可以存放干果。安·希金斯想对这个选 择方案和其他任何有吸引力的方案进行评估。 图 1 分选工序

表2、非高峰期的工作计划 1. 非高峰期(27名工人) 下午 年1点 11点 高峰期(53名工人) 去石 叶 (1人 11点