红酸果加工厂

红酸果加工厂

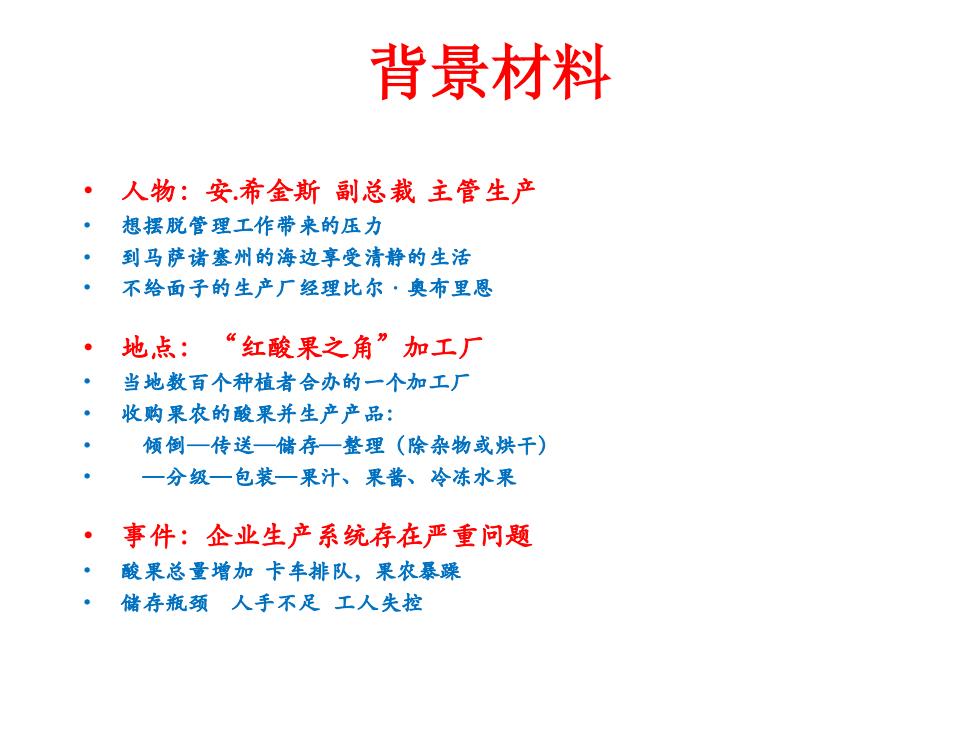

背景材料 ·人物:安希金斯副总裁主管生产 ·想摆脱管理工作带来的压力 ·到马萨诸塞州的海边享受清静的生活 ·不给面子的生产厂经理比尔·奥布里恩 ·地,点:“红酸果之角”加工厂 ·当地数百个种植者合办的一个加工厂 ·收购果农的酸果并生产产品: 倾倒一传送一储存一整理(除杂物或烘干) 一分级一包装一果汁、果酱、冷冻水果 ·事件:企业生产系统存在严重问题 ·酸果总量增加卡车排队,果农暴躁 ·储存瓶颈人手不足工人失控

背景材料 • 人物:安.希金斯 副总裁 主管生产 • 想摆脱管理工作带来的压力 • 到马萨诸塞州的海边享受清静的生活 • 不给面子的生产厂经理比尔·奥布里恩 • 地点: “红酸果之角”加工厂 • 当地数百个种植者合办的一个加工厂 • 收购果农的酸果并生产产品: • 倾倒—传送—储存—整理(除杂物或烘干) • —分级—包装—果汁、果酱、冷冻水果 • 事件:企业生产系统存在严重问题 • 酸果总量增加 卡车排队,果农暴躁 • 储存瓶颈 人手不足 工人失控

讨论问题 1、RP1面临着什么问题? 2、绘制红酸果处理的流程图。 3、计算每一个工序的生产能力。 4、确定在高峰期(按18,000桶,70%湿果计)此过 程的瓶颈工序。(假设卡车是均匀到达,12小时) 5、高峰期何时完成所有加工? 6、何时最后一辆卡车御货?它要等待多长时间? 7、评价奥布里恩的建议。 8、分析系统安排的合理性及改进建议

讨论问题 1、RP1面临着什么问题? 2、绘制红酸果处理的流程图。 3、计算每一个工序的生产能力。 4、确定在高峰期(按18,000桶,70%湿果计)此过 程的瓶颈工序。(假设卡车是均匀到达,12小时) 5、高峰期何时完成所有加工? 6、何时最后一辆卡车卸货?它要等待多长时间? 7、评价奥布里恩的建议。 8、分析系统安排的合理性及改进建议

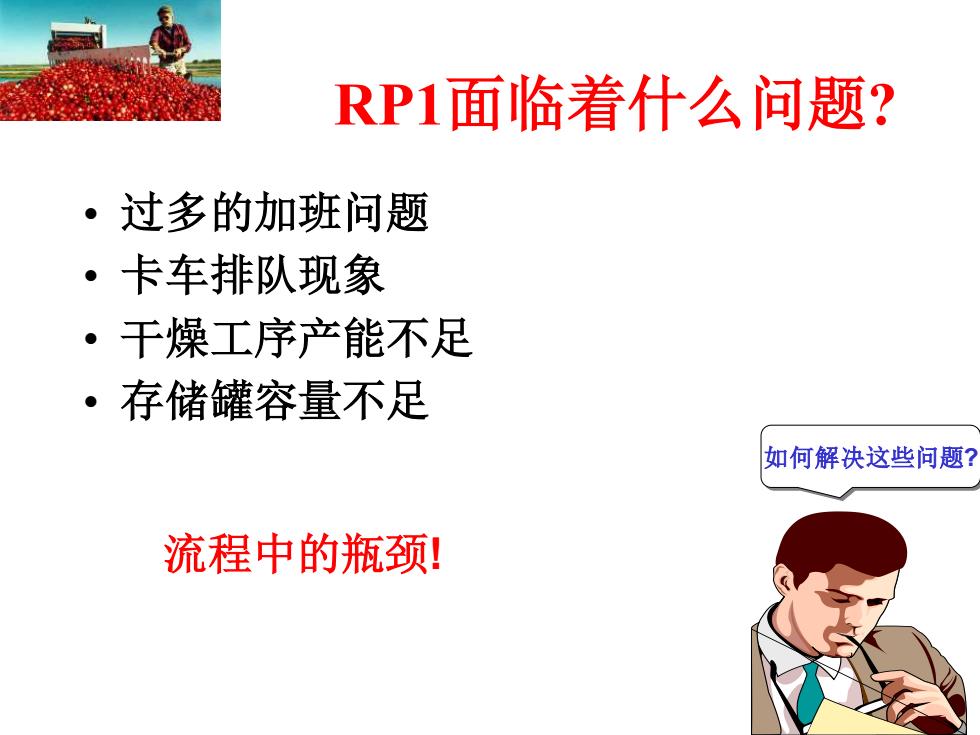

RP1面临着什么问题? ·过多的加班问题 ·卡车排队现象 ·干燥工序产能不足 ·存储罐容量不足 如何解决这些问题? 流程中的瓶颈!

RP1面临着什么问题? • 过多的加班问题 • 卡车排队现象 • 干燥工序产能不足 • 存储罐容量不足 流程中的瓶颈! 如何解决这些问题?

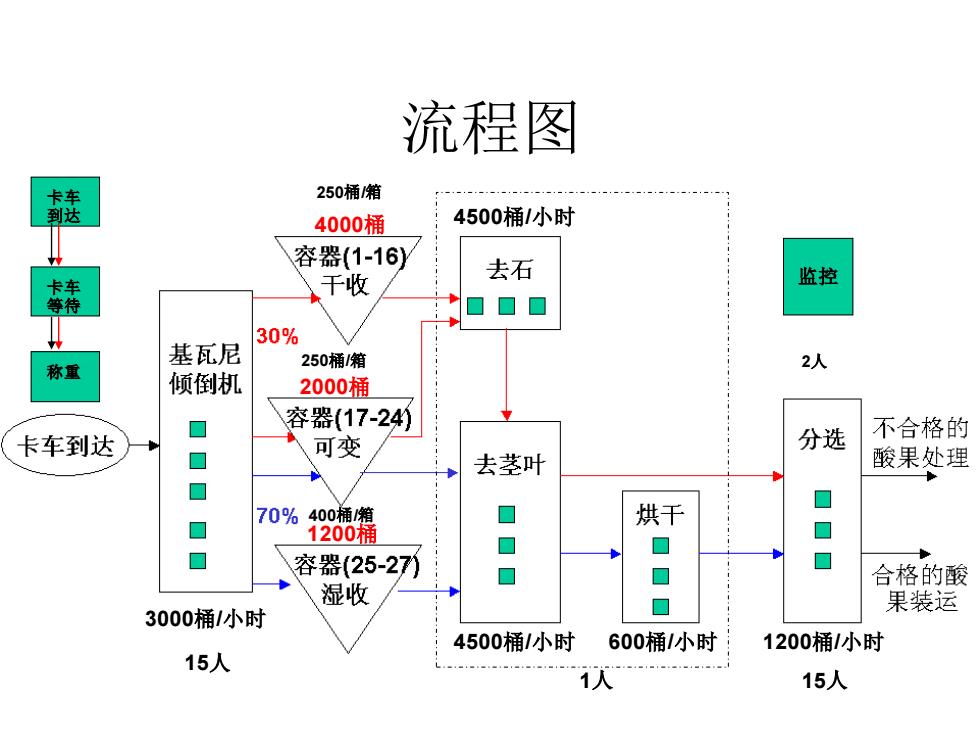

流程图 卡车 250桶/箱 到达 4000桶 4500桶/小时 容器(1-16) 去石 千收 监控 卡车 等待 口口▣ 30% 基瓦尼 称重 250桶/箱 2人 倾倒机 2000桶 容器(17-24) 不合格的 卡车到达 可变 分选 去茎叶 酸果处理 70%400桶箱 0 烘干 1200桶 容器(25-27列 合格的酸 湿收 果装运 3000桶/小时 4500桶/小时 600桶/小时 1200桶/小时 15人 15人

流程图 3000桶/小时 4500桶/小时 4500桶/小时 600桶/小时 1200桶/小时 4000桶 2000桶 1200桶 15人 1人 15人 监控 2人 称重 卡车 到达 卡车 等待 250桶/箱 400桶/箱 250桶/箱

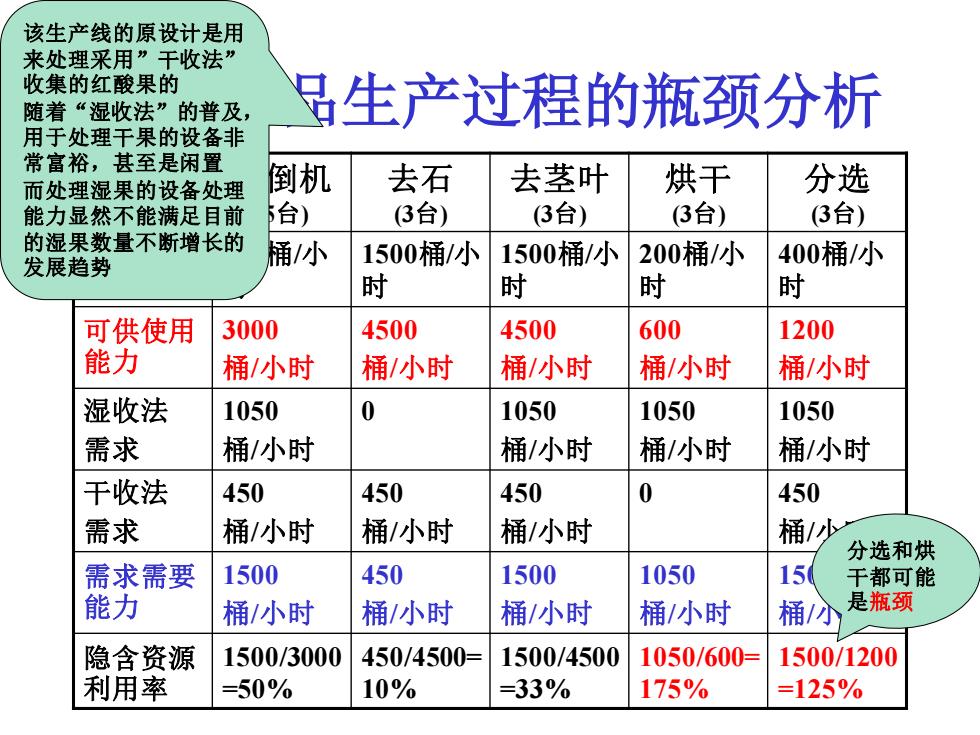

该生产线的原设计是用 来处理采用”干收法” 收集的红酸果的 随着“湿收法”的普及, 品生产过程的瓶颈分析 用于处理干果的设备非 常富裕,甚至是闲置 而处理湿果的设备处理 倒机 去石 去茎叶 烘干 分选 能力显然不能满足目前 台) 3台) (3台) 3台) 3台) 的湿果数量不断增长的 发展趋势 桶/小 1500桶/小 1500桶/小 00桶/小 400桶/小 时 时 时 时 可供使用 3000 4500 4500 600 1200 能力 桶/小时 桶/小时 桶/小时 桶/小时 桶/小时 湿收法 1050 0 1050 1050 1050 需求 桶/小时 桶/小时 桶/小时 桶/小时 干收法 450 450 450 0 450 需求 桶/小时 桶/小时 桶/小时 桶/少 分选和烘 需求需要 1500 450 1500 1050 15( 干都可能 能力 桶/小时 桶/小时 桶/小时 桶小时 桶/小 是瓶颈 隐含资源 1500/3000 450/4500= 1500/4500 1050/600= 1500/1200 利用率 =50% 10% =33% 175% 125%

两种产品生产过程的瓶颈分析 倾倒机 (5台) 去石 (3台) 去茎叶 (3台) 烘干 (3台) 分选 (3台) 单台生产 能力 600桶/小 时 1500桶/小 时 1500桶/小 时 200桶/小 时 400桶/小 时 可供使用 能力 3000 桶/小时 4500 桶/小时 4500 桶/小时 600 桶/小时 1200 桶/小时 湿收法 需求 1050 桶/小时 0 1050 桶/小时 1050 桶/小时 1050 桶/小时 干收法 需求 450 桶/小时 450 桶/小时 450 桶/小时 0 450 桶/小时 需求需要 能力 1500 桶/小时 450 桶/小时 1500 桶/小时 1050 桶/小时 1500 桶/小时 隐含资源 利用率 1500/3000 =50% 450/4500= 10% 1500/4500 =33% 1050/600= 175% 1500/1200 =125% 该生产线的原设计是用 来处理采用”干收法” 收集的红酸果的 随着“湿收法”的普及, 用于处理干果的设备非 常富裕,甚至是闲置 而处理湿果的设备处理 能力显然不能满足目前 的湿果数量不断增长的 发展趋势 分选和烘 干都可能 是瓶颈

湿果运来的速度为: 12,600/12=1050桶/小时 处理湿果的速度为: :库存的建立(高峰期) 600桶/小时 (烘干机从7:00am开始工作) 则,积压速度为: 5400桶 1050-600=450桶/小时 存储箱装满为: 3200÷450=7.11小时装满, -600桶h 卡车开始等待! in,600out 4000 卡车等待时间 3200桶 盈 最大存量 3000 卡车开始等待 最后一辆 7.1小时 车卸货 母 g2000 3.7小时 截止晚上七点 已经处理:600*12=7,200桶 10没有处理:12,600-7,200=5,400桶 3,200桶装进了贮存箱内,2,200桶还装在卡 车上,还需要时间:2200÷600=3.67小时 3 5 9 1113 1517 19 21 7am 11am 3pm 7pm 11pm 3am 时间

图3: 库存的建立(高峰期) 1 3 5 7 9 11 13 15 17 19 21 7am 11am 3pm 7pm 11pm 3am 卡车等待时间 卡车开始等待 最后一辆 车卸货 450桶/h 1050in, 600out -600桶/h in,600out 3200桶 最大存量 time (烘干机从7:00am开始工作) 5400桶 系统中湿收的酸果 7.1小时 3.7小时 时间 截止晚上七点 已经处理: 600*12 =7,200桶 没有处理:12,600 - 7,200=5,400 桶 3,200桶装进了贮存箱内,2,200 桶还装在卡 车上,还需要时间:2200÷600=3.67小时 湿果运来的速度为: 12,600/12 = 1050 桶/小时 处理湿果的速度为: 600桶/小时 则,积压速度为: 1050-600=450桶/小时 存储箱装满为: 3200÷450=7.11小时装满, 卡车开始等待!

奥布里恩的建议 ·添置2台新的干燥机(S40,000每台) 。 将储存干收法酸果的容器改成既可以用来 存放湿收法酸果的容器(每个罐$7,500)

奥布里恩的建议 • 添置2台新的干燥机($40,000每台) • 将储存干收法酸果的容器改成既可以用来 存放湿收法酸果的容器(每个罐$7,500)

结论与建议(1) 。增加预约中心提供预约以后可以有效安排生产, 减少随机性所带来的产能利用无效; ·生产关键路径的湿果烘干环节成为主要瓶颈, 购置烘干机将有效提高生产效率 ·增加烘干机无需增加过多的劳动力,只需购置 设备 ·当烘干机增加到两台后,分选环节成为瓶颈, 该环节需要增加劳动力,由于劳动力市场约束, 增加两台烘干机为最优解

结论与建议(1) • 增加预约中心提供预约以后可以有效安排生产, 减少随机性所带来的产能利用无效; • 生产关键路径的湿果烘干环节成为主要瓶颈, 购置烘干机将有效提高生产效率 • 增加烘干机无需增加过多的劳动力,只需购置 设备 • 当烘干机增加到两台后,分选环节成为瓶颈, 该环节需要增加劳动力,由于劳动力市场约束, 增加两台烘干机为最优解

结论与建议(2) 1.考虑先优化过程处理时间安排,在高峰期,处理工序调整在早上 7时开始;非高峰期,处理工序可调整为下午3时上班,8时前下 班。 ·目前高峰期处理红酸果的工序从卸完货第一小时(上午8点)开始, 到烘干工序完成需要到第二天上午6点。从上午11点开始处理红酸果 ,那么整个烘干工序的完成时间是第二天上午8点,这会对第二天的 工作进度造成影响。 ●在非高峰期,平均每天运行的红酸果总量,仅相当于高峰期间2小时 左右运达的数量 。 结论:将红酸果的处理工序开始时间延后,有利于充分利用设备 生产能力,避免机器空转造成浪费

结论与建议(2) 1. 考虑先优化过程处理时间安排,在高峰期,处理工序调整在早上 7时开始;非高峰期,处理工序可调整为下午3时上班,8时前下 班。 ⚫ 目前高峰期处理红酸果的工序从卸完货第一小时(上午8点)开始, 到烘干工序完成需要到第二天上午6点。从上午11点开始处理红酸果 ,那么整个烘干工序的完成时间是第二天上午8点,这会对第二天的 工作进度造成影响。 ⚫ 在非高峰期,平均每天运行的红酸果总量,仅相当于高峰期间2小时 左右运达的数量 • 结论:将红酸果的处理工序开始时间延后,有利于充分利用设备 生产能力,避免机器空转造成浪费