Harvard Business School 东芝:奥姆工厂 在东梦奥极工厂的2转配线近来生产状况不太好,因为第四位操作品在安转用于东梦 卫星笔记本电脑的软盘驱动程序时遇到了问题。 装配线督导kazunori ikeya 此人性子急 躁,眼光锐利,身材修长。他看了看问题然后要求第五位操作员完成软盘驱动程序的最后 步。工作不久就进入了正轨,一切看起来运作的更顺利了,但是ikeya-san继续监测生产线 上是否有任何新问题的迹象。警觉是这三条笔记本装配线运转顺利的关键。 与此同时,在楼上喧闹的办公室里,制造工程部经理toshihiro nakamura检查了最新 的笔记本电脑模型样机装配流程图。每一次引进新的样式时,管理层都感觉到装配线必须提 高生产率,降低成本,通常还会导致装配流程的变化。另外,新的样式还必须无缝引进,不 能扰乱了现有样式的生产。最初新样式的生产是每天150台,第二个星期就增加到每天300 台。 naka回ra把生产流程图放在一堆纸之上这种笔记本按计别十天后开始投入生产(1995 年11月)。当他穿过象迷宫一样的办公桌,像工厂走去的时候,他脑子里盘算若着这次的生产 是否可行.他决定首先要去问问ikeya的意见,因为在奥姆厂ikeya对装配流程的细节知道 得比谁都清楚。 东芝 东芝公司是1939年由两个富有创新力的日本公司合并而成的。其中一个公司是 shibaura seisakusho工厂,它制造变压器,电子马达,水电发电机和x射线管另一个公 司是东京电气公司,它主要生产电灯泡,广播接收设备,和阴极射线管。由于是在日本第 个制造荧光灯,雷达,广播设备以及数字电脑的公司,东芝在1985年成为了世界上第一个 生产一单位动态随机存取芯片的公司。第一台膝上电脑一t3100一也是东岁在1985年公在 上市的。 E1995年,东芝公司是电子界的巨人。去年的销售额是$479亿,净利润$44700万,在 日本只排在日立和松下之后居第三位。笔记本电脑所在的信息通讯系统&电子设备部的销量 占公司总销量的52%。 自十年前推出膝上电脑,截止到1995年,东芝公司已经生产了超过5百万台便携式电 脑。强大,轻便,个性,在这些职业移动专家不断增加的要求下,便携电脑市场是计算机产 业中发展和变动最快的领域。1994年在美国卖出 285万台笔记本电 1995年预计将卖 出360万台。在1995年的第 一个季度,东艺公司是美国这个有利市场的领先者,占有了19% 的市场。(表2给出了世界范围笔记本的销售情况) 通过有竞争力的价格,技术先进的产品,东芝公司在笔记本电脑市场不断打击他的竞争 对手,建立自己的优热。笔记本电市场音争十分激列,东芝公司只有通过无情的削成成本 和改进流程才能保住他的市场领先者的地位。而日元的坚挺和东芝公司对他日本工厂的依裁 更增加了做到这些的挑战性。因为笔记本电脑的生命周期一般只有6个月,丢失一个至关 要的产品周期或者是未能及时介绍一种新产品将会丢失很大的市场份额。大量和高质的生产 对可用性(avai】ability)和编程来使装料(ram-up)有严格的要求

东芝:奥姆工厂 在东芝奥姆工厂的 Q2 装配线近来生产状况不太好,因为第四位操作员在安装用于东芝 卫星笔记本电脑的软盘驱动程序时遇到了问题。装配线督导 kazunori ikeya ,此人性子急 躁,眼光锐利,身材修长。他看了看问题然后要求第五位操作员完成软盘驱动程序的最后一 步。工作不久就进入了正轨,一切看起来运作的更顺利了,但是 ikeya-san 继续监测生产线 上是否有任何新问题的迹象。警觉是这三条笔记本装配线运转顺利的关键。 与此同时,在楼上喧闹的办公室里,制造工程部经理 toshihiro nakamura 检查了最新 的笔记本电脑模型样机装配流程图。每一次引进新的样式时,管理层都感觉到装配线必须提 高生产率,降低成本,通常还会导致装配流程的变化。另外,新的样式还必须无缝引进,不 能扰乱了现有样式的生产。最初新样式的生产是每天 150 台,第二个星期就增加到每天 300 台。 nakamura 把生产流程图放在一堆纸之上。这种笔记本按计划十天后开始投入生产(1995 年 11 月)。当他穿过象迷宫一样的办公桌,像工厂走去的时候,他脑子里盘算着这次的生产 是否可行。他决定首先要去问问 ikeya 的意见,因为在奥姆厂 ikeya 对装配流程的细节知道 得比谁都清楚。 东芝 东芝公司是 1939 年由两个富有创新力的日本公司合并而成的。其中一个公司是 shibaura seisakusho 工厂,它制造变压器,电子马达,水电发电机和 x 射线管;另一个公 司是东京电气公司,它主要生产电灯泡,广播接收设备,和阴极射线管。由于是在日本第一 个制造荧光灯,雷达,广播设备以及数字电脑的公司,东芝在 1985 年成为了世界上第一个 生产一兆单位动态随机存取芯片的公司。第一台膝上电脑—t3100—也是东芝在 1985 年公布 上市的。 在 1995 年,东芝公司是电子界的巨人。去年的销售额是$479 亿,净利润$44700 万,在 日本只排在日立和松下之后居第三位。笔记本电脑所在的信息通讯系统&电子设备部的销量 占公司总销量的 52%。 自十年前推出膝上电脑,截止到 1995 年,东芝公司已经生产了超过 5 百万台便携式电 脑。强大,轻便,个性,在这些职业移动专家不断增加的要求下,便携电脑市场是计算机产 业中发展和变动最快的领域。1994 年在美国卖出了 285 万台笔记本电脑,1995 年预计将卖 出 360 万台。在 1995 年的第一个季度,东芝公司是美国这个有利市场的领先者,占有了 19% 的市场。(表 2 给出了世界范围笔记本的销售情况) 通过有竞争力的价格,技术先进的产品,东芝公司在笔记本电脑市场不断打击他的竞争 对手,建立自己的优势。笔记本电脑市场竞争十分激烈,东芝公司只有通过无情的削减成本 和改进流程才能保住他的市场领先者的地位。而日元的坚挺和东芝公司对他日本工厂的依赖 更增加了做到这些的挑战性。因为笔记本电脑的生命周期一般只有 6 个月,丢失一个至关重 要的产品周期或者是未能及时介绍一种新产品将会丢失很大的市场份额。大量和高质的生产 对可用性(availability)和编程来使装料(ram-up)有严格的要求。 Harvard Business School

事实上,1993年康柏就曾将东芝赶下过第一的宝座。1995年,通过疯狂的削减成本, 又动摇过东芝第一的地位。其余的主要竞争对手通过发布新的产品,相对于同等东芝产品纶 对低的定价来打压东芝。直销的电脑厂家, 如戴尔, 通路2000,通过按订单生产,直接 售到用户的方式使成本最小,也开始成为要要考虑的竞争对手。当然,东艺公司还是有相对 于他的对手的强大优势:对如薄膜工艺彩色显示器,硬盘驱动器,锂电池,光盘驱动器等技 术研发巨大投资的收益。另外,通过与其他产业的巨人建立伙伴关系和合资,东芝可以让他 们分担研发新技术的巨大风险。通过他的高自动化的工厂,久经考验的交流网络,东芝为这 些联合提供了强大的制造专业技术。(表3显示了东芝的两种产品) 奥姆工厂 背景 东梦的奥工厂华落位东京以西50公里的娘市,干1968年一月开始云营(表4) 在一栋80000平米的建筑里, 奥姆生产个人电影 文字处理机,光学字符识别机(0CRs P℃主板,硬盘动器,计算通讯系统,及其他周边设备和计算系统。 “个经过考验的电据 网络将奥姆和其他国内国外的东芝研发生产基地联接起来,这个连接可以使东芝不同的工厂 进行最好的交流和协调。很多生产系统都是在奥姆先行开发,然后再拿到东芝的其他工厂去 应用的。 奥姆的联合体还包括大的研发实验室和设计实验室(表5)。实验室与生产部门毗邻传 得工程师们在设计和开发新的模型的全过程中能与生产系统紧密合作。奥姆非常强调生产过 程的重要性,规定每位新聘的专业人士在从事其常规工作前必须在装配线上先工作一个月。 对新的设计工程师和准经理来说,学习东芝的“由内到外”的图表是一个特别受启发的经历。 员工 到1995年8月,奥姆共有2600多名员工,其中440名是一线生产工人,1050是设 工程师。东芝底有四类生产工人:全职东芝雇员、兼职东芝雇员、临时底员和附属底员。所 有工人实行记时工资制。一旦被雇佣,全职工的工作就很稳定,即使有时他们得根据公司的 生产需求来调整工作时间和假期。全职工人一般是高中毕业,他们每天工作7.5小时,有时 加班(加班工资比平时工资高30%)。为了根据生产需求的波动来调整工人数量,奥姆雇佣 三类临时工人 兼职 胶是家廷王 妇, 她们与东 签有 限的合同,每天工 6个小时。临时工人是通过外部的代理机构招聘的,签署 月的合同 。“附属”工人是由 附属公司同雇佣的,在生产需求增加时来奥姆帮忙的员工。奥姆大概有100名兼职工人和附属 工人,10名临时工人。所有奥姆的员工都身若相同的米色制服,全职工人戴米色帽子,其 他三类工人戴蓝色帽子。大概有1%的全职工人是女性,而兼职工人全都是女性。 当笔记本电脑的生产需求量增加时,奥姆的管理层有三种方案应付。第一种解决方案是 从附属公司寻求帮助,他们可以增加自己的笔记本电脑的产量,也可以派人到奥姆来帮助奥 姆增加产量。第二种方案是雇佣临时工人或兼职工人,也可以要求全职工人加班。第三种力 案是重新评估整个工厂的劳动负荷,将工人从负荷较轻的部门调至电脑装配线。比如,文字 处理器的装配工作和电脑装配很相似,工人可以在这两个装配线之间交换,而不需要进行额 外的培训 奥姆的电脑装配线流程 1968年工厂刚建立的时候,Nakamura-san和Ikeya--san都在奥姆的电脑生产部门工作 过(见表6,电脑部门现行组织结构图)。1986年,当第一条手提电脑装配线建立时,他们

事实上,1993 年康柏就曾将东芝赶下过第一的宝座。1995 年,通过疯狂的削减成本, 又动摇过东芝第一的地位。其余的主要竞争对手通过发布新的产品,相对于同等东芝产品绝 对低的定价来打压东芝。直销的电脑厂家,如戴尔,通路 2000,通过按订单生产,直接销 售到用户的方式使成本最小,也开始成为要要考虑的竞争对手。当然,东芝公司还是有相对 于他的对手的强大优势:对如薄膜工艺彩色显示器,硬盘驱动器,锂电池,光盘驱动器等技 术研发巨大投资的收益。另外,通过与其他产业的巨人建立伙伴关系和合资,东芝可以让他 们分担研发新技术的巨大风险。通过他的高自动化的工厂,久经考验的交流网络,东芝为这 些联合提供了强大的制造专业技术。(表 3 显示了东芝的两种产品) 奥姆工厂 背景 东芝的奥姆工厂坐落于位于东京以西 50 公里的奥姆市,于 1968 年一月开始运营(表 4)。 在一栋 80000 平米的建筑里,奥姆生产个人电脑,文字处理机,光学字符识别机(OCRs), PC 主板,硬盘驱动器,计算通讯系统,及其他周边设备和计算系统。一个经过考验的电脑 网络将奥姆和其他国内国外的东芝研发生产基地联接起来。这个连接可以使东芝不同的工厂 进行最好的交流和协调。很多生产系统都是在奥姆先行开发,然后再拿到东芝的其他工厂去 应用的。 奥姆的联合体还包括大的研发实验室和设计实验室(表 5)。实验室与生产部门毗邻使 得工程师们在设计和开发新的模型的全过程中能与生产系统紧密合作。奥姆非常强调生产过 程的重要性,规定每位新聘的专业人士在从事其常规工作前必须在装配线上先工作一个月。 对新的设计工程师和准经理来说,学习东芝的“由内到外”的图表是一个特别受启发的经历。 员工 到 1995 年 8 月,奥姆共有 2600 多名员工,其中 440 名是一线生产工人,1050 是设计 工程师。东芝雇有四类生产工人:全职东芝雇员、兼职东芝雇员、临时雇员和附属雇员。所 有工人实行记时工资制。一旦被雇佣,全职工的工作就很稳定,即使有时他们得根据公司的 生产需求来调整工作时间和假期。全职工人一般是高中毕业,他们每天工作 7.5 小时,有时 加班(加班工资比平时工资高 30%)。为了根据生产需求的波动来调整工人数量,奥姆雇佣 了三类临时工人。兼职工人一般是家庭主妇,她们与东芝签有三个月期限的合同,每天工作 6 个小时。临时工人是通过外部的代理机构招聘的,签署一个月的合同。“附属”工人是由 附属公司雇佣的,在生产需求增加时来奥姆帮忙的员工。奥姆大概有 100 名兼职工人和附属 工人,10 名临时工人。所有奥姆的员工都身着相同的米色制服,全职工人戴米色帽子,其 他三类工人戴蓝色帽子。大概有 17%的全职工人是女性,而兼职工人全都是女性。 当笔记本电脑的生产需求量增加时,奥姆的管理层有三种方案应付。第一种解决方案是 从附属公司寻求帮助,他们可以增加自己的笔记本电脑的产量,也可以派人到奥姆来帮助奥 姆增加产量。第二种方案是雇佣临时工人或兼职工人,也可以要求全职工人加班。第三种方 案是重新评估整个工厂的劳动负荷,将工人从负荷较轻的部门调至电脑装配线。比如,文字 处理器的装配工作和电脑装配很相似,工人可以在这两个装配线之间交换,而不需要进行额 外的培训。 奥姆的电脑装配线流程 1968 年工厂刚建立的时候,Nakamura-san 和 Ikeya-san 都在奥姆的电脑生产部门工作 过(见表 6,电脑部门现行组织结构图)。1986 年,当第一条手提电脑装配线建立时,他们

也一起设计和实施了许多电脑装配线的改进工作。第一批手提电脑是在两条60米长的集中 传输线上组装的,每一个配有45个操作工人。1990年,通过重新安排工作空间和提高每个 工人负责的操作,以前的生产线被改造成了3条27米长的集中传输线,每一个配有14个探 作工人.在1995年3月, 一次改进为3条14.4米的生产线,每 个配有10个操作工人 在这段时间里,在制造流程和设计的生产力方面的革新导致了组装手提电脑所需的劳动力的 增加。 为日本市场生产的文字处理器是紧邻手提电锁的组装线的一个地区组装的。这个市场的 特占是产品品种多,批量小,并日再也不会护大。因此,量甚木不变。因为文字处理墨品 基于一个较老的技术,所以组装过程比较简单并且需要的步骤也要比笔记本生产线少。除了 个标准的生产线 这个地区还有一个单 一工人的生产间和 一个四个工人的生产间,这些料 被用于生产较小批量的文字处理器。在单一工人的生产间,这一个工人负责组装检测和包装 每一个文字处理器 当前的生产线:笔记本电脑 在奥姆笔记本电脑是在 个生产线上通过平动方式生产的。第四个生产线通常是闲置 的,只有在需求突然增加时才会被用到。大多数时候,生产日程通常在 一般的基础上增加两 个到四个小时就可以完成。虽然这三个生产线都可以生产任何一种手提电脑,但是一个生产 线主要是为国外的需求生产,而另两个是为国内市场生笔记本电脑。在任何时候,奥姆都 在生产大8种不同品种的笔记本电脑。每 个品种大概有6个不同的特性组成,比如不同的 硬盘驱动器或者显示器等。因此, 奥姆大概总共有48种不同的品种类型的笔 本电脑因〉 每个品种的生命周期都很短,所以所生产的品种及其类型是经常变动的。 个月的生产计龙划 只具体到那个月所要生产的品种类型和数量。每天的生产计划是把各个品种的每月的计划产 量分成20批得来的,这20批中,每个品种类型的产量从10到100不等并且其规格也有差 异。每个生产线上每天生产3到10个品种类型,每个生产线上总共生产300台 在每条生产线的初端 有 电脑显示每日的生产进度计划 其中包括产品型号的清 单及其相应的预计在那条生产线上生产的批量。 一个典型的生产计划通常包括7种或者8 种类型,生产批量10个单位到100个单位不等。各个类型按顺序组装:第一种类型的数量 先生产完毕,然后再生产第二种类型,依此类推。这个计算机的屏幕也显示出了在完成计划 时生产线有多长,而这也指导了为生产线提供零部件的原材料供应商的工作。 所有的零部件都是从附近的下u 分配中心运 到奥如 来的,这个中心 协调东芝 司在日本 欧洲及美国的生 的零件的分配。甚至 x的用于 脑的 生产线上的零件(如硬盘驱动器和个人电脑的键盘)都要首先运到这个中心。这个中心通过 连接到东芝公司的设备上的计算机网络掌握若奥姆的日常生产信息。奥姆提前两个小时发出 组装需要的零部件的需求,于是这些零部件就会在两个小时内由Fuiihashi中心运到奥 姆.(东芝的其他国内的生产厂家在需要原材料的前24小时内收到零件)每个笔记本的生产 线都有一个工人在生 线的开端为其提供不同类型电脑的零部件并且把他们以成箱的方式 放在传送带上传送给每 个生工人。 在1995年11月的典型的一天里,在笔记本电脑的生产线上50%的工人都是东芝公司 的全职工人,25%是简直的或者临时的工人,另外25%是来自其附属公司的工人。生产线 包括一条14.4米长的传送带。装配线是以每1.2米白色的线划分而构成14.4米的笔记本 流水线.每工人站在运输线前工作。每条线有10个工人, 也有 一个熟练工,叫“支持者 (Supporter)”. 他的主要工作是他在自己管的生产线内调整工人的工作速度,也调整工 的休息时间和工作时间。而且如果工程上遇到问题的话他来决定。装配线的速度和工人的数 量由每一天,每个装配线,生产量需求和工人的技术能力来决定。虽然装配线原来是按照

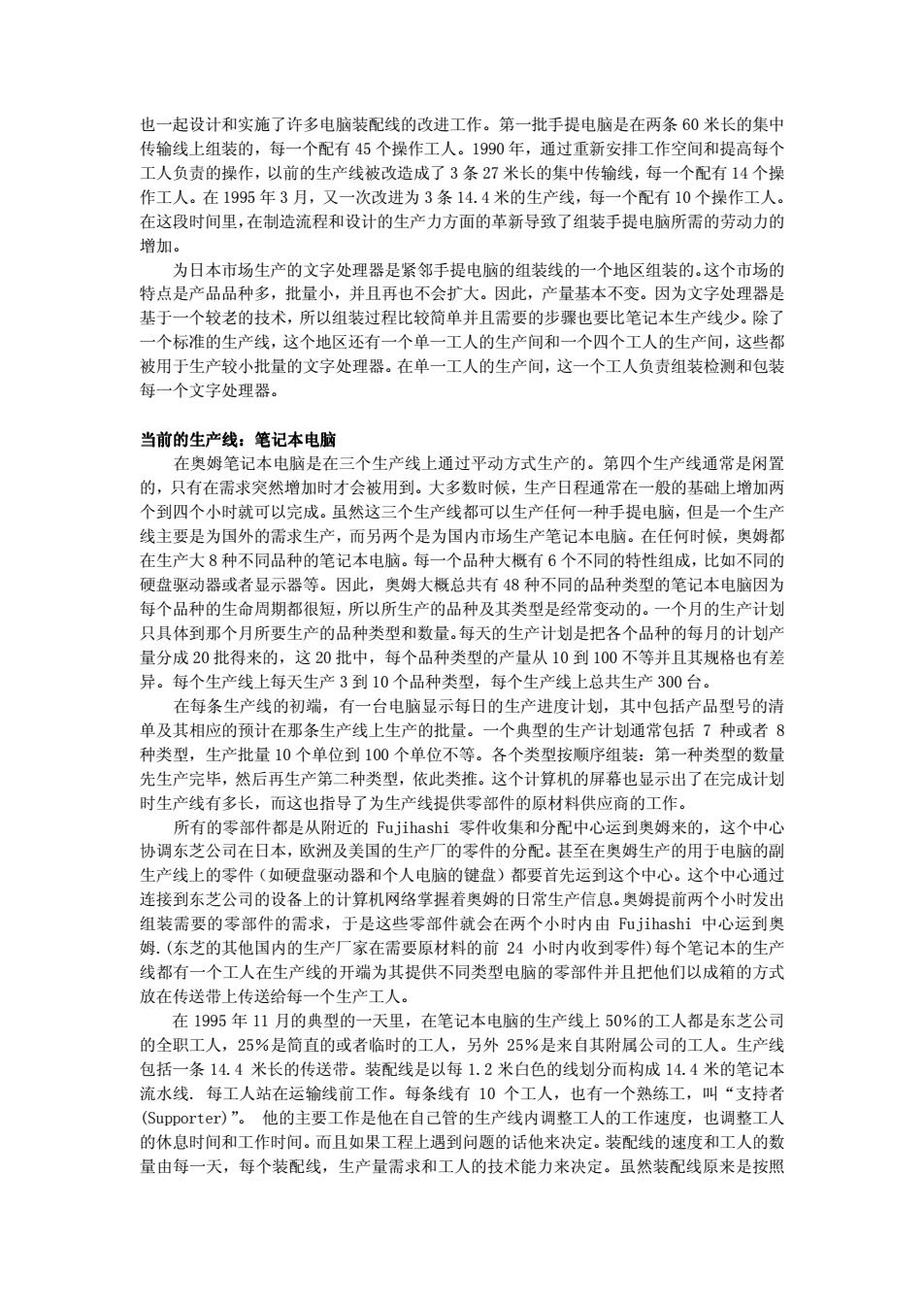

也一起设计和实施了许多电脑装配线的改进工作。第一批手提电脑是在两条 60 米长的集中 传输线上组装的,每一个配有 45 个操作工人。1990 年,通过重新安排工作空间和提高每个 工人负责的操作,以前的生产线被改造成了 3 条 27 米长的集中传输线,每一个配有 14 个操 作工人。在 1995 年 3 月,又一次改进为 3 条 14.4 米的生产线,每一个配有 10 个操作工人。 在这段时间里,在制造流程和设计的生产力方面的革新导致了组装手提电脑所需的劳动力的 增加。 为日本市场生产的文字处理器是紧邻手提电脑的组装线的一个地区组装的。这个市场的 特点是产品品种多,批量小,并且再也不会扩大。因此,产量基本不变。因为文字处理器是 基于一个较老的技术,所以组装过程比较简单并且需要的步骤也要比笔记本生产线少。除了 一个标准的生产线,这个地区还有一个单一工人的生产间和一个四个工人的生产间,这些都 被用于生产较小批量的文字处理器。在单一工人的生产间,这一个工人负责组装检测和包装 每一个文字处理器。 当前的生产线:笔记本电脑 在奥姆笔记本电脑是在三个生产线上通过平动方式生产的。第四个生产线通常是闲置 的,只有在需求突然增加时才会被用到。大多数时候,生产日程通常在一般的基础上增加两 个到四个小时就可以完成。虽然这三个生产线都可以生产任何一种手提电脑,但是一个生产 线主要是为国外的需求生产,而另两个是为国内市场生产笔记本电脑。在任何时候,奥姆都 在生产大 8 种不同品种的笔记本电脑。每一个品种大概有 6 个不同的特性组成,比如不同的 硬盘驱动器或者显示器等。因此,奥姆大概总共有 48 种不同的品种类型的笔记本电脑因为 每个品种的生命周期都很短,所以所生产的品种及其类型是经常变动的。一个月的生产计划 只具体到那个月所要生产的品种类型和数量。每天的生产计划是把各个品种的每月的计划产 量分成 20 批得来的,这 20 批中,每个品种类型的产量从 10 到 100 不等并且其规格也有差 异。每个生产线上每天生产 3 到 10 个品种类型,每个生产线上总共生产 300 台。 在每条生产线的初端,有一台电脑显示每日的生产进度计划,其中包括产品型号的清 单及其相应的预计在那条生产线上生产的批量。一个典型的生产计划通常包括 7 种或者 8 种类型,生产批量 10 个单位到 100 个单位不等。各个类型按顺序组装:第一种类型的数量 先生产完毕,然后再生产第二种类型,依此类推。这个计算机的屏幕也显示出了在完成计划 时生产线有多长,而这也指导了为生产线提供零部件的原材料供应商的工作。 所有的零部件都是从附近的 Fujihashi 零件收集和分配中心运到奥姆来的,这个中心 协调东芝公司在日本,欧洲及美国的生产厂的零件的分配。甚至在奥姆生产的用于电脑的副 生产线上的零件(如硬盘驱动器和个人电脑的键盘)都要首先运到这个中心。这个中心通过 连接到东芝公司的设备上的计算机网络掌握着奥姆的日常生产信息。奥姆提前两个小时发出 组装需要的零部件的需求,于是这些零部件就会在两个小时内由 Fujihashi 中心运到奥 姆.(东芝的其他国内的生产厂家在需要原材料的前 24 小时内收到零件)每个笔记本的生产 线都有一个工人在生产线的开端为其提供不同类型电脑的零部件并且把他们以成箱的方式 放在传送带上传送给每一个生产工人。 在 1995 年 11 月的典型的一天里,在笔记本电脑的生产线上 50%的工人都是东芝公司 的全职工人,25%是简直的或者临时的工人,另外 25%是来自其附属公司的工人。生产线 包括一条 14.4 米长的传送带。装配线是以每 1.2 米白色的线划分而构成 14.4 米的笔记本 流水线. 每工人站在运输线前工作。每条线有 10 个工人,也有一个熟练工,叫“支持者 (Supporter)”。 他的主要工作是他在自己管的生产线内调整工人的工作速度,也调整工人 的休息时间和工作时间。而且如果工程上遇到问题的话他来决定。装配线的速度和工人的数 量由每一天,每个装配线,生产量需求和工人的技术能力来决定。虽然装配线原来是按照

10个工人在那儿工作设计的,但是8-12个人之内可以调整。比如,因为临时工人每天工作 6个小时,所以每天早上和晚上装配线上缺小了几个工人,这时候监督者,熟练工,管理员 和修理工等的人员常常参与工程,把减慢的工作速度正常化 平均上来说,10个工人用2分钟的时间完成一个笔记本的装配。第一个工人把笔记本 的主要配件放在运输线上的两个白线之间。第二个工人把这些配件的条码通过扫描传入中央 处理婴。姚后携带电脑可以展出每个工程的讲程。因为推带电脑和中央处理署诵时网络连结」 所以第二个工人把新的条码扫描传入中央处理器以后马上携带电脑展出其扫描的内容.因此 携带电脑展出的信息和正在进程的模型是 致的 换模生产的时候,在运输线上前一种型号的最后一个生产单元与后一种型号的第一个生 产单元之间有一个空白区域(两条白线之间)。第一个工人这时在这个区域不是放笔记本的 组装单元而是放新型号组装所需的零件。随若这个区域在组装线上的流动,每个工人拿下组 转新草记太所需题的零件。一日这个区域移时一个丁人之后工人马上开始装园新的型号的 电脑 第二工序的工人扫描新模型配件上的条码以后,传送带上的电脑自动显 装配新模型 需要的作业要求。 第六装配工程是由大量简单的手工作业组成,如用电子螺丝刀装配。代表性操作是两个 配件连结一起的作业或拧螺丝钉。为了工人使用的便利,把所有的工具用电缆连在一起。个 人的丁作出较简单,但是工作村程需要做捷行动。熟练丁把所有的樱作高效案地,快速地完 成。 装配线的最后两个工序是硬件和冲击考验。为了考验电脑的硬件,工人把可以考验电脱 的软件的软盘插进去软驱。软件驱动后,工人可以考验电脑的驱动器,键盘,液晶显示器和 鼠标。这个测试需要约4分钟左右,所以比别的操作需要的时间较长。为了减小周期时间, 硬件检测在不同的3个组装单元上交错讲行。组装单元保持在传美带上的移动.测试操作交 错地由一个工人完成。冲击检测是测试电脑对震动和小冲击的考验 震动测试之后, 要进行 次24小时35度的电子元件高温监测。此后,再次测试硬件 预装软件,包装完工的笔记本电脑并放到货板上。每条生产线有一个工人负责高温监测和预 装软件,两个工人负责将说明书和指南放在三条生产线的包装区域。每条生产线有三个工人 包装成品笔记本电脑并运至货板上。然后货板被存放在一个通常维持平均两个星期产成品有 货的工厂仓库里。 生产线平衡 初步的装配线流程估计每种操作所需时间并且平衡10个工人的工作负担。然而实际上, Ikeya-san发现生产线平衡在一个持续的基础上最好达到。 当一个工人改变了,生产线也就改变了。现在所看到的生产线与昨天的已有所不同。我 们不能靠计算具体的数字来平衡生产线。我们只要观察是否工人有空闲,如果有空闲时间 我们就重新分配工作任务来消除空闲 天中,Ikey-san来回视察在他监督下的两条生产线。通过改变每个工人的任务数量 使工人与任务根据任务所需技能水平互相匹配来达到生产线的平衡。他解释说,除了每个工 人的技能水平,其他因素,诸如工人疲劳和激励也影响生产线的平衡。 工人培训和流程政进 Isao Tanabe,奥姆个人计算机生产部的高级经理,相信提高生产率的关键是拥有非常 熟练的工人。据此,工人不断接受跨工种培训来增加技能的宽度与深度。在笔记本电脑部, 五个非常熟练的工人,被称为“全能员工”,能够胜任所有型号的所有操作,他们可以代替

10 个工人在那儿工作设计的,但是 8-12 个人之内可以调整。比如,因为临时工人每天工作 6 个小时,所以每天早上和晚上装配线上缺小了几个工人,这时候监督者,熟练工,管理员 和修理工等的人员常常参与工程,把减慢的工作速度正常化。 平均上来说,10 个工人用 2 分钟的时间完成一个笔记本的装配。第一个工人把笔记本 的主要配件放在运输线上的两个白线之间。第二个工人把这些配件的条码通过扫描传入中央 处理器。然后携带电脑可以展出每个工程的进程。因为携带电脑和中央处理器通过网络连结, 所以第二个工人把新的条码扫描传入中央处理器以后马上携带电脑展出其扫描的内容。因此 携带电脑展出的信息和正在进程的模型是一致的。 换模生产的时候,在运输线上前一种型号的最后一个生产单元与后一种型号的第一个生 产单元之间有一个空白区域(两条白线之间)。第一个工人这时在这个区域不是放笔记本的 组装单元而是放新型号组装所需的零件。随着这个区域在组装线上的流动,每个工人拿下组 装新笔记本所需要的零件。一旦这个区域移过一个工人之后,工人马上开始装配新的型号的 电脑。第二工序的工人扫描新模型配件上的条码以后,传送带上的电脑自动显示装配新模型 需要的作业要求。 第六装配工程是由大量简单的手工作业组成,如用电子螺丝刀装配。代表性操作是两个 配件连结一起的作业或拧螺丝钉。为了工人使用的便利,把所有的工具用电缆连在一起。个 人的工作比较简单,但是工作过程需要敏捷行动。熟练工把所有的操作高效率地,快速地完 成。 装配线的最后两个工序是硬件和冲击考验。为了考验电脑的硬件,工人把可以考验电脑 的软件的软盘插进去软驱。软件驱动后,工人可以考验电脑的驱动器,键盘,液晶显示器和 鼠标。这个测试需要约 4 分钟左右,所以比别的操作需要的时间较长。为了减小周期时间, 硬件检测在不同的 3 个组装单元上交错进行。组装单元保持在传送带上的移动,测试操作交 错地由一个工人完成。冲击检测是测试电脑对震动和小冲击的考验。 震动测试之后,要进行一次 24 小时 35 度的电子元件高温监测。此后,再次测试硬件, 预装软件,包装完工的笔记本电脑并放到货板上。每条生产线有一个工人负责高温监测和预 装软件,两个工人负责将说明书和指南放在三条生产线的包装区域。每条生产线有三个工人 包装成品笔记本电脑并运至货板上。然后货板被存放在一个通常维持平均两个星期产成品存 货的工厂仓库里。 生产线平衡 初步的装配线流程估计每种操作所需时间并且平衡 10 个工人的工作负担。然而实际上, Ikeya-san 发现生产线平衡在一个持续的基础上最好达到。 当一个工人改变了,生产线也就改变了。现在所看到的生产线与昨天的已有所不同。我 们不能靠计算具体的数字来平衡生产线。我们只要观察是否工人有空闲,如果有空闲时间, 我们就重新分配工作任务来消除空闲。 一天中,Ikeya-san 来回视察在他监督下的两条生产线。通过改变每个工人的任务数量, 使工人与任务根据任务所需技能水平互相匹配来达到生产线的平衡。他解释说,除了每个工 人的技能水平,其他因素,诸如工人疲劳和激励也影响生产线的平衡。 工人培训和流程改进 Isao Tanabe,奥姆个人计算机生产部的高级经理,相信提高生产率的关键是拥有非常 熟练的工人。据此,工人不断接受跨工种培训来增加技能的宽度与深度。在笔记本电脑部, 五个非常熟练的工人,被称为“全能员工”,能够胜任所有型号的所有操作,他们可以代替

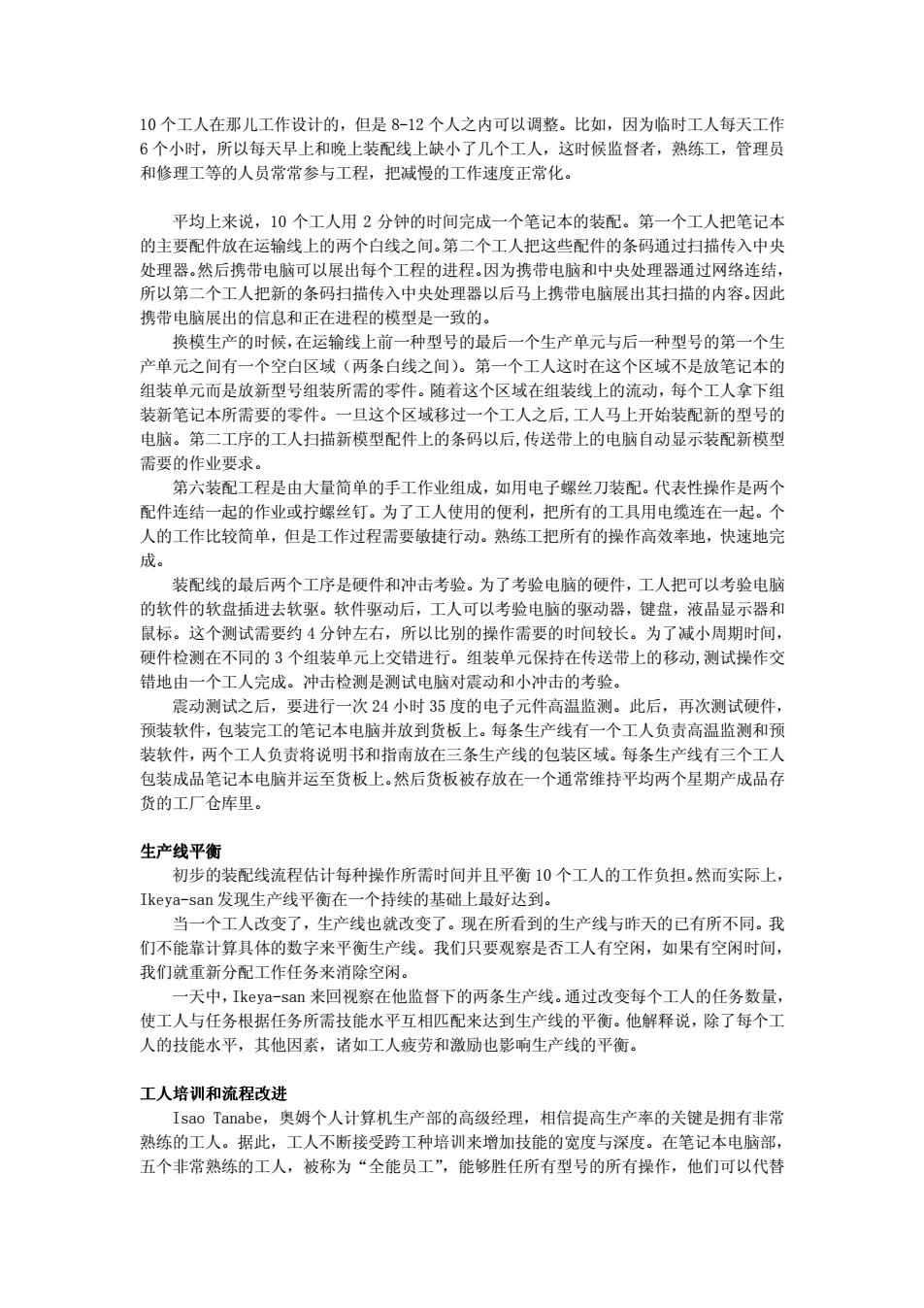

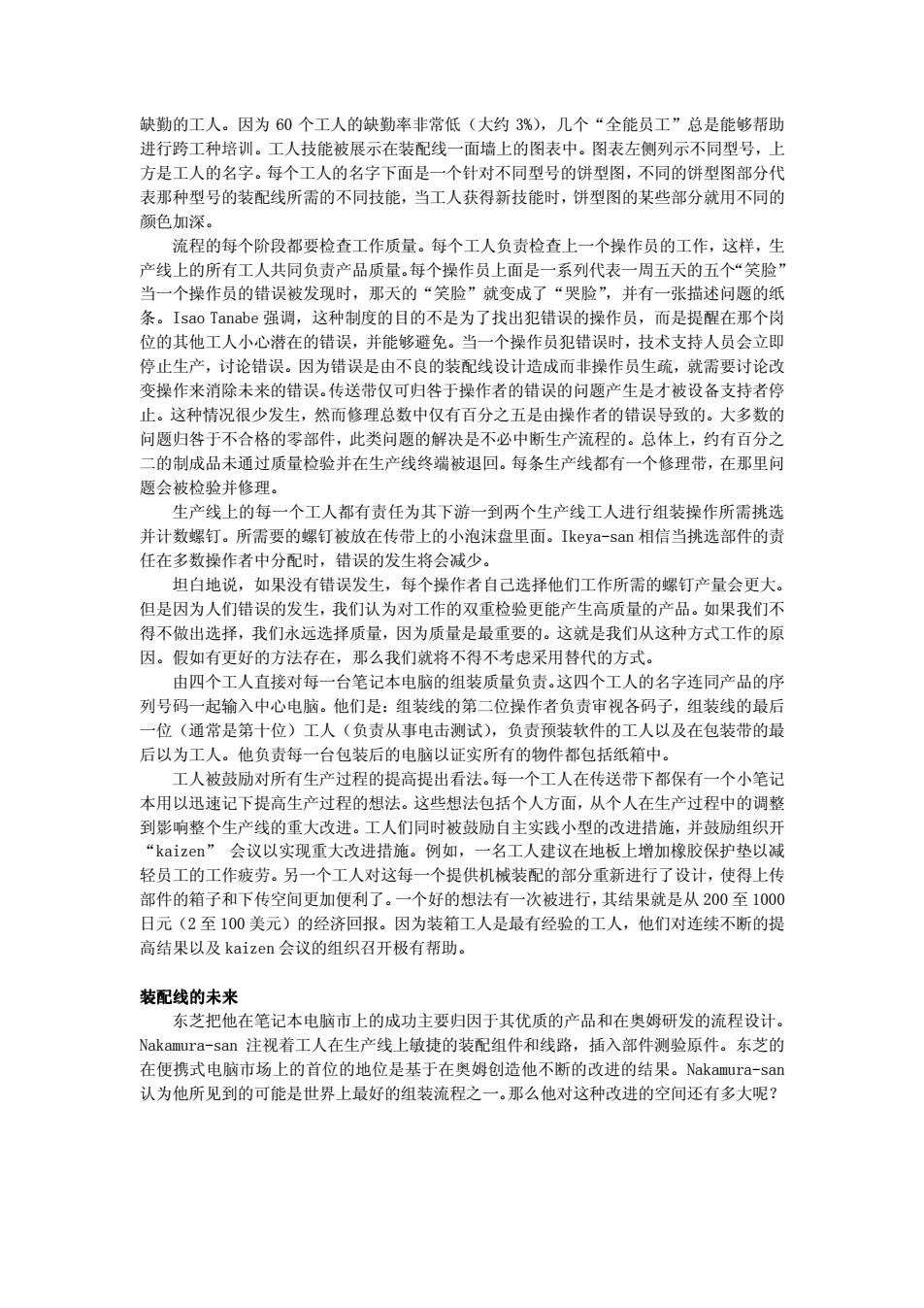

缺勤的工人。因为60个工人的缺勤率非常低(大约3%),几个“全能员工”总是能够帮助 进行跨工种培训。工人技能被展示在装配线一面墙上的图表中。图表左侧列示不同型号,上 方是工人的名字。每个工人的名字下面是 个针对不同型号的饼型图不同的饼型图部分代 表那种型号的装配线所需的不同技能,当工人获得新技能时,饼型图的某些部分就用不同的 领色加深。 流程的每个阶段都要拾查工作质量。每个工人负声拾查上一个模作员的工作,这样,生 产线上的所有工人共同负责产品质量。每个操作员上面是一系列代表一周五天的五个“笑胎 当一个操作员的错误被发现时,那天的“笑脸”就变成了“哭脸”,并有一张描述问题的纸 条。s be 强调, 这种制度的目的不是为了找出犯错误的操作员,而是提醒在那个岗 位的其他工人小心潜在的错误,并能够避免。当 一个操作员犯错误时,技术支持人员会立 停止生产,讨论错误。因为错误是由不良的装配线设计造成而非操作员生疏,就需要讨论改 变操作来消除未来的错误。传送带仅可归咎于操作者的错误的问题产生是才被设备支持者停 上。这种情况很少发生,然而修理总数中仅有百分之五是由操作者的错误导致的。大多数的 问题归咎于不合格的零部件,此类问题的解决 不必中断生 流程的。 的制成品未通过质量检验并在生产线终端被退回。每条生产线都有 会被检验并修理。 生产线上的每一个工人都有责任为其下游一到两个生产线工人讲行组装操作所需桃洗 并计数螺钉。所需要的螺钉被放在传带上的小泡沫盘里面。Ikev-san相信当挑选部件的贵 任在多数操作者中分配时 错误的发生将会减少, 坦白地说 如果没有错误发生 每个操作者自己选择他们 工作所需的螺钉产量会更大 但是因为人们错误的发生,我们认为对工作的双重检验更能产生高质量的产品。如果我们不 得不做出选择,我们永远选择质量,因为质量是最重要的。这就是我们从这种方式工作的原 因。假如有更好的方法存在,那么我们就将不得不考虑采用替代的方式。 台笔记本电脑的组装质量负贵。这四个工人的名字连同产品的序 起输入中心电脑 他们是 组装线的第二位操作者负责审视各码子,组装线的最 位(通常是第十位)工人(负责从事电击测试),负责预装软件的工人以及在包装带的最 后以为工人。他负责每一台包装后的电脑以证实所有的物件都包括纸箱中。 工人被鼓励对所有生产过程的提高提出看法,每一个工人在传送带下都保有一个小笔记 本用以迅速记下提高生产过程的想法。这些想法包括个人方面,从个人在生产过程中的调整 到影响整个生 线的重大改进。 、们同时被鼓励自主实践 型的改进措施, kaizen 会议以 现重大 收进措》 。例如 轻员工的工作疲劳。另一个工人对这每一个提供机械装配的部分重新进行了设计,使得上传 部件的箱子和下传空间更加便利了。一个好的想法有一次被进行,其结果就是从200至100( 日元(2至100美元)的经济回报。因为装箱工人是最有经验的工人,他们对连续不断的提 高结果以及kai2n会议的组织召开极有帮助 装配线的未来 东芝把他在笔记本电脑市上的成功主要归因于其优质的产品和在奥姆研发的流程设计 Nakamura-san注视若工人在生产线上敏捷的装配组件和线路,插入部件测验原件。东艺的 在便携式电脑市场上的首位的地位是基于在奥姆创造他不断的改进的结果。Nakamu 认为他所见到的可能是世界上最好的组装流程之 。那么他对这种改进的空间还有多大呢

缺勤的工人。因为 60 个工人的缺勤率非常低(大约 3%),几个“全能员工”总是能够帮助 进行跨工种培训。工人技能被展示在装配线一面墙上的图表中。图表左侧列示不同型号,上 方是工人的名字。每个工人的名字下面是一个针对不同型号的饼型图,不同的饼型图部分代 表那种型号的装配线所需的不同技能,当工人获得新技能时,饼型图的某些部分就用不同的 颜色加深。 流程的每个阶段都要检查工作质量。每个工人负责检查上一个操作员的工作,这样,生 产线上的所有工人共同负责产品质量。每个操作员上面是一系列代表一周五天的五个“笑脸” 当一个操作员的错误被发现时,那天的“笑脸”就变成了“哭脸”,并有一张描述问题的纸 条。Isao Tanabe 强调,这种制度的目的不是为了找出犯错误的操作员,而是提醒在那个岗 位的其他工人小心潜在的错误,并能够避免。当一个操作员犯错误时,技术支持人员会立即 停止生产,讨论错误。因为错误是由不良的装配线设计造成而非操作员生疏,就需要讨论改 变操作来消除未来的错误。传送带仅可归咎于操作者的错误的问题产生是才被设备支持者停 止。这种情况很少发生,然而修理总数中仅有百分之五是由操作者的错误导致的。大多数的 问题归咎于不合格的零部件,此类问题的解决是不必中断生产流程的。总体上,约有百分之 二的制成品未通过质量检验并在生产线终端被退回。每条生产线都有一个修理带,在那里问 题会被检验并修理。 生产线上的每一个工人都有责任为其下游一到两个生产线工人进行组装操作所需挑选 并计数螺钉。所需要的螺钉被放在传带上的小泡沫盘里面。Ikeya-san 相信当挑选部件的责 任在多数操作者中分配时,错误的发生将会减少。 坦白地说,如果没有错误发生,每个操作者自己选择他们工作所需的螺钉产量会更大。 但是因为人们错误的发生,我们认为对工作的双重检验更能产生高质量的产品。如果我们不 得不做出选择,我们永远选择质量,因为质量是最重要的。这就是我们从这种方式工作的原 因。假如有更好的方法存在,那么我们就将不得不考虑采用替代的方式。 由四个工人直接对每一台笔记本电脑的组装质量负责。这四个工人的名字连同产品的序 列号码一起输入中心电脑。他们是:组装线的第二位操作者负责审视各码子,组装线的最后 一位(通常是第十位)工人(负责从事电击测试),负责预装软件的工人以及在包装带的最 后以为工人。他负责每一台包装后的电脑以证实所有的物件都包括纸箱中。 工人被鼓励对所有生产过程的提高提出看法。每一个工人在传送带下都保有一个小笔记 本用以迅速记下提高生产过程的想法。这些想法包括个人方面,从个人在生产过程中的调整 到影响整个生产线的重大改进。工人们同时被鼓励自主实践小型的改进措施,并鼓励组织开 “kaizen” 会议以实现重大改进措施。例如,一名工人建议在地板上增加橡胶保护垫以减 轻员工的工作疲劳。另一个工人对这每一个提供机械装配的部分重新进行了设计,使得上传 部件的箱子和下传空间更加便利了。一个好的想法有一次被进行,其结果就是从 200 至 1000 日元(2 至 100 美元)的经济回报。因为装箱工人是最有经验的工人,他们对连续不断的提 高结果以及 kaizen 会议的组织召开极有帮助。 装配线的未来 东芝把他在笔记本电脑市上的成功主要归因于其优质的产品和在奥姆研发的流程设计。 Nakamura-san 注视着工人在生产线上敏捷的装配组件和线路,插入部件测验原件。东芝的 在便携式电脑市场上的首位的地位是基于在奥姆创造他不断的改进的结果。Nakamura-san 认为他所见到的可能是世界上最好的组装流程之一。那么他对这种改进的空间还有多大呢?

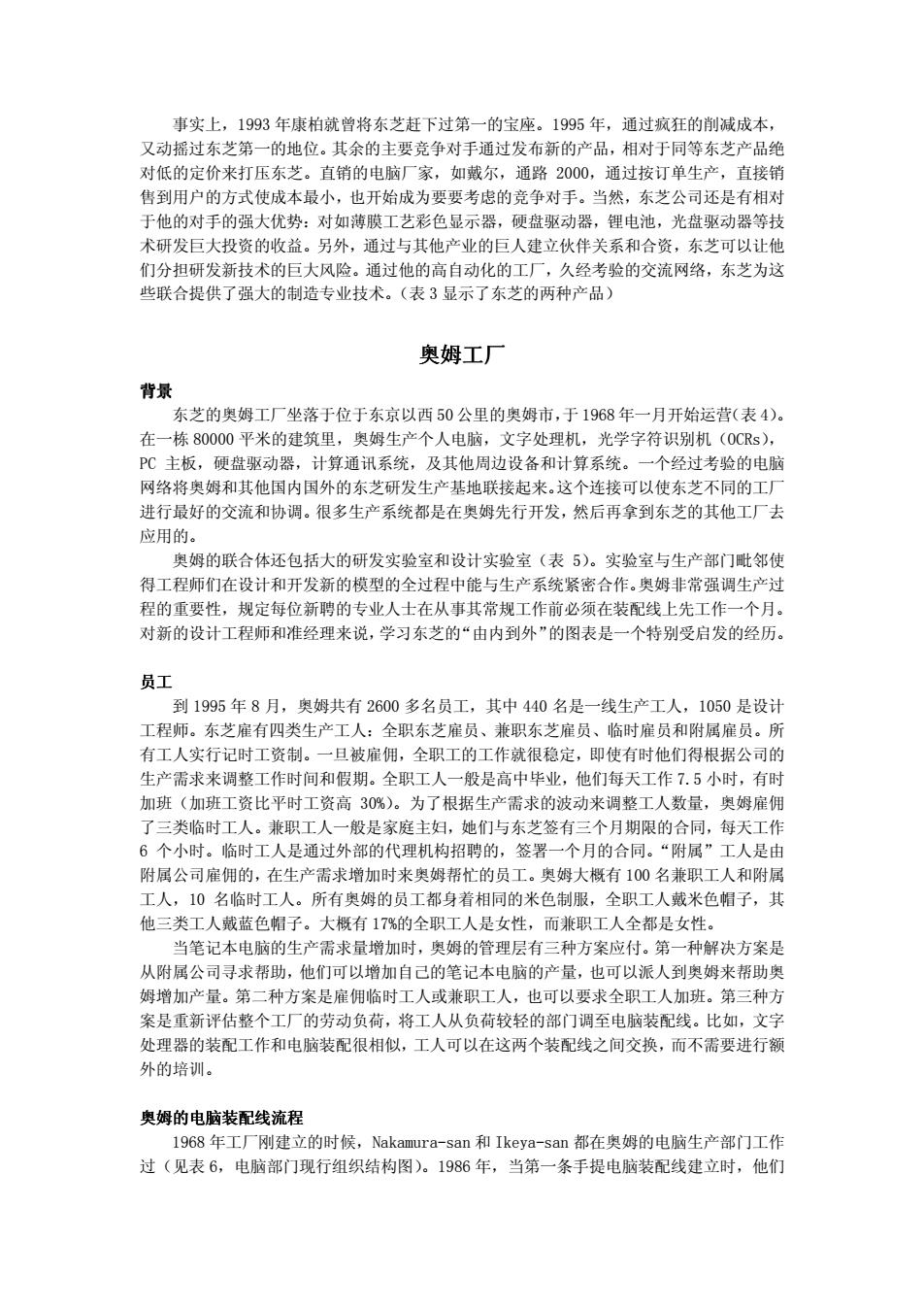

工序 操作编号时间(秒) 操作描述 100 在传送带上放置主要原件 (总共 2 6 从表面装配线上剥落粘性衬背 110) 把为第八道工序准备的螺丝钉放在传送带上的泡沫丑 4 检查序列号 5 连接液晶线-l和液品-pcb。把液晶-pcb放在表面装 14) 67 1 线 3 连接液晶品线1和液晶显示器面板 16 连接液品线.2和液品-Dcb 6 把液品-Dcb装进表面装配线 把为第13.16道工序准的蝶钉放在传带上的 沫盘上 3 10 26 在表面装配线上安装液晶显示器面板 (总共: 11 10 包线绝缘 101) 12 在表面装配线上安装液品框架 13 415 366 调试框奥 把pcb-1放在基础装配线 在pcb-I上安装CPU支架 16 把CPU支架壮锦基础装配线 17 把为第23道工序准备的螺丝钉放在传送带上的泡沫 18 把电线连接到硬盘驱动器工 (总共: 11 把电线连接到PCB 107) 在硬盘驱动器表面放置绝缘片 8 把PCB2推到PCB-1H 8 把PCB-3堆到PCB-1上 34 36 调试两个PCB 安装condensor 麦克风 13 把麦克风线连接到pcb- 录下麦克风线 13 在Db-2上装备后备电池并且安装在基装备线上 e 4 把为第31道工序准各的丝钉放在传带上的湘 盘上 5 在基础装配线上安装支持框架 (总共 13 把pcb-3堆在pcb-l上 103) 用试nch.3 33 安梦置压力成应设各并日接到h 33 连接ncb-5到pcb-2pcb 6 在基础生产线上准备安装扬声支架 35 安装扬声支架并且连接到pcb-2 10 安装闹钟电池在pcb-4 37 1066 录下扬声线,闹钟电池线,Pb 38 39 末盘上

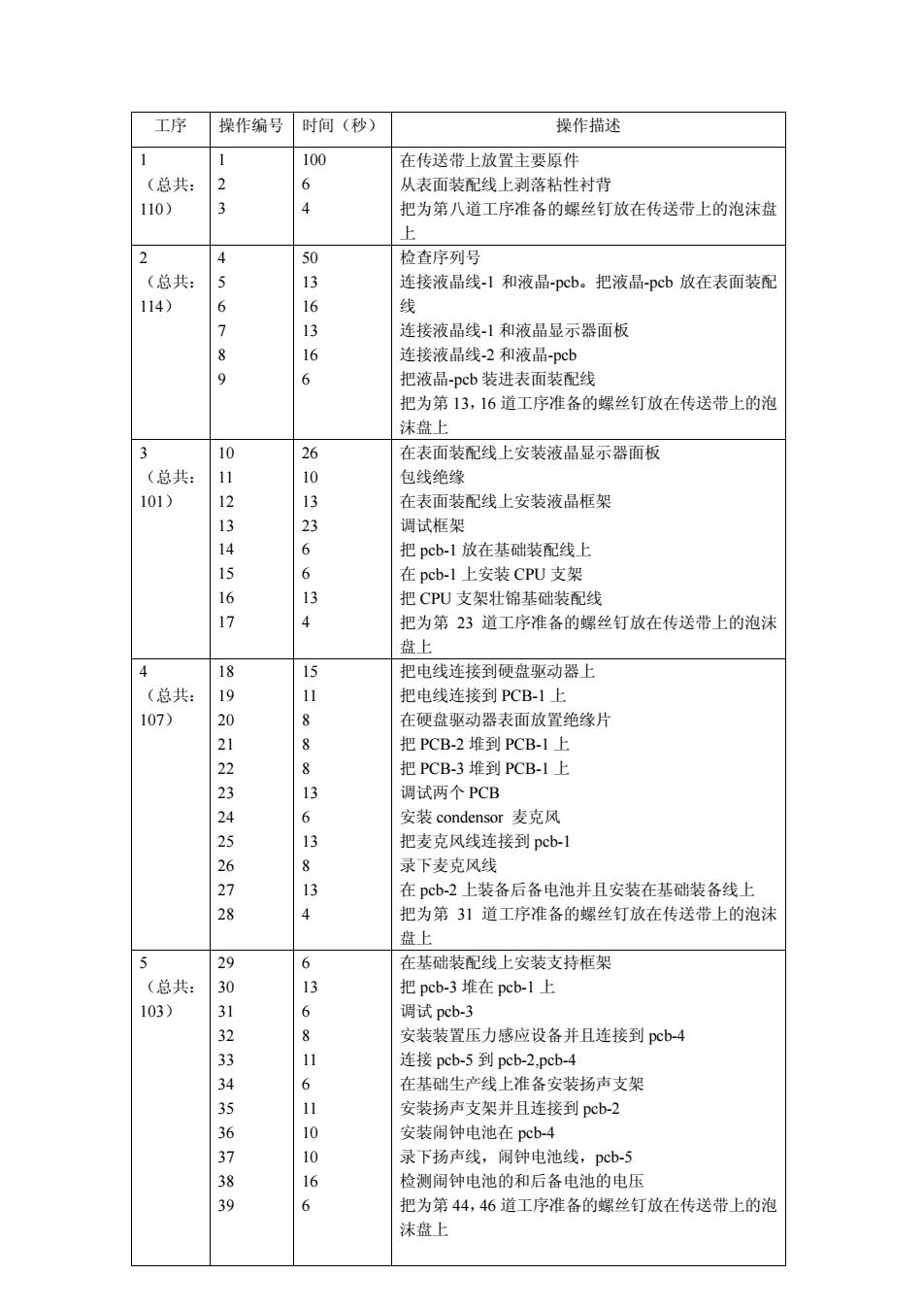

工序 操作编号 时间(秒) 操作描述 1 (总共: 110) 1 2 3 100 6 4 在传送带上放置主要原件 从表面装配线上剥落粘性衬背 把为第八道工序准备的螺丝钉放在传送带上的泡沫盘 上 2 (总共: 114) 4 5 6 7 8 9 50 13 16 13 16 6 检查序列号 连接液晶线-1 和液晶-pcb。把液晶-pcb 放在表面装配 线 连接液晶线-1 和液晶显示器面板 连接液晶线-2 和液晶-pcb 把液晶-pcb 装进表面装配线 把为第 13,16 道工序准备的螺丝钉放在传送带上的泡 沫盘上 3 (总共: 101) 10 11 12 13 14 15 16 17 26 10 13 23 6 6 13 4 在表面装配线上安装液晶显示器面板 包线绝缘 在表面装配线上安装液晶框架 调试框架 把 pcb-1 放在基础装配线上 在 pcb-1 上安装 CPU 支架 把 CPU 支架壮锦基础装配线 把为第 23 道工序准备的螺丝钉放在传送带上的泡沫 盘上 4 (总共: 107) 18 19 20 21 22 23 24 25 26 27 28 15 11 8 8 8 13 6 13 8 13 4 把电线连接到硬盘驱动器上 把电线连接到 PCB-1 上 在硬盘驱动器表面放置绝缘片 把 PCB-2 堆到 PCB-1 上 把 PCB-3 堆到 PCB-1 上 调试两个 PCB 安装 condensor 麦克风 把麦克风线连接到 pcb-1 录下麦克风线 在 pcb-2 上装备后备电池并且安装在基础装备线上 把为第 31 道工序准备的螺丝钉放在传送带上的泡沫 盘上 5 (总共: 103) 29 30 31 32 33 34 35 36 37 38 39 6 13 6 8 11 6 11 10 10 16 6 在基础装配线上安装支持框架 把 pcb-3 堆在 pcb-1 上 调试 pcb-3 安装装置压力感应设备并且连接到 pcb-4 连接 pcb-5 到 pcb-2,pcb-4 在基础生产线上准备安装扬声支架 安装扬声支架并且连接到 pcb-2 安装闹钟电池在 pcb-4 录下扬声线,闹钟电池线,pcb-5 检测闹钟电池的和后备电池的电压 把为第 44,46 道工序准备的螺丝钉放在传送带上的泡 沫盘上

6 40 13 在鼠标指点杆上安装手腕休息部件 (总共:107)41 6 将LCD电缆连接到PCB-1 43 65 44 在支持板上上螺细 安装键盘,连接键盘电缆到P心B-1,并安放在基础装配体上 46 上紧健盘 47 安装键盘表面 48 (o 在LCD表面加衬 49 18 在LCD上加装保护封条 (总共:108) 50 10 在D表面加装商标村条 51 在组装体外表面加装商标封条 连接电缆到软盘驱动器 53 3 在软盘驱动器位置安装软盘驱动器 54 安装软盘驱动器外表 55 6 为0ps56,57在泡沫塑料上上螺丝,放在带子上 56 58 翻转机器并在基础组装体上上螺丝 (总共:93) 放入地面蝶丝 58 8 安装连接保护盖 59 安装软盘驱动器集合 60 6 安装电池包表面 61 5 安装电池表面 0 62 3) 插入软盘测试硬件并开始软件 (总共:330 63 8 装载软件(不需要操作者 64 7 检测软盘驱动器,LCD,键盘,鼠标,拿出软盘 10 65 5 将机子放于撞击测试平台 (总共:105 撞击测试 10 扫描条形码 68 15 将机子放在架子上准备反复测试(Burm-in)

6 (总共:107) 40 41 42 43 44 45 46 47 48 13 6 6 5 23 18 18 8 10 在鼠标指点杆上安装手腕休息部件 将 LCD 电缆连接到 PCB-1 用绝缘胶布粘好电缆 在基础装配体上安装键盘支持金属板 在支持板上上螺丝 安装键盘,连接键盘电缆到 PCB-1,并安放在基础装配体上 上紧键盘 安装键盘表面 在 LCD 表面加衬垫 7 (总共:108) 49 50 51 52 53 54 55 18 10 11 8 33 22 6 在 LCD 上加装保护封条 在 LCD 表面加装商标封条 在组装体外表面加装商标封条 连接电缆到软盘驱动器 在软盘驱动器位置安装软盘驱动器 安装软盘驱动器外表 为 Ops56,57 在泡沫塑料上上螺丝,放在带子上 8 (总共:93) 56 57 58 59 60 61 58 8 8 8 6 5 翻转机器并在基础组装体上上螺丝 放入地面螺丝 安装连接保护盖 安装软盘驱动器集合 安装电池包表面 安装电池表面 9 (总共:330) 62 63 64 31 228 71 插入软盘测试硬件并开始软件 装载软件(不需要操作者) 检测软盘驱动器,LCD,键盘,鼠标,拿出软盘 10 (总共:105) 65 66 67 68 5 75 10 15 将机子放于撞击测试平台 撞击测试 扫描条形码 将机子放在架子上准备反复测试(Burn-in)

图7:奥姆公司个人计算机生产线现场图(每条生产线10名工人) 文字处理 机组装线 笔记本组装线 L R 用網 理理 操作员 阿 预装软件和测试 ☐传送带 圆 包装 工工口部件 翻 产成品货盘 R 维修区 ⊙ 单一操作员单元 存货架 ●● 4个操作员单元

工人1 工人2 工人3 工人4 工人5 模型1 ⊕ ⊕ 模型2 ① 模型3 D 模型4 模型5 包装 装配 软件前设备 考验

工人 1 工人 2 工人 3 工人 4 工人 5 模型 1 模型 2 模型 3 模型 4 模型 5 包装 装配 软件前设备 考验