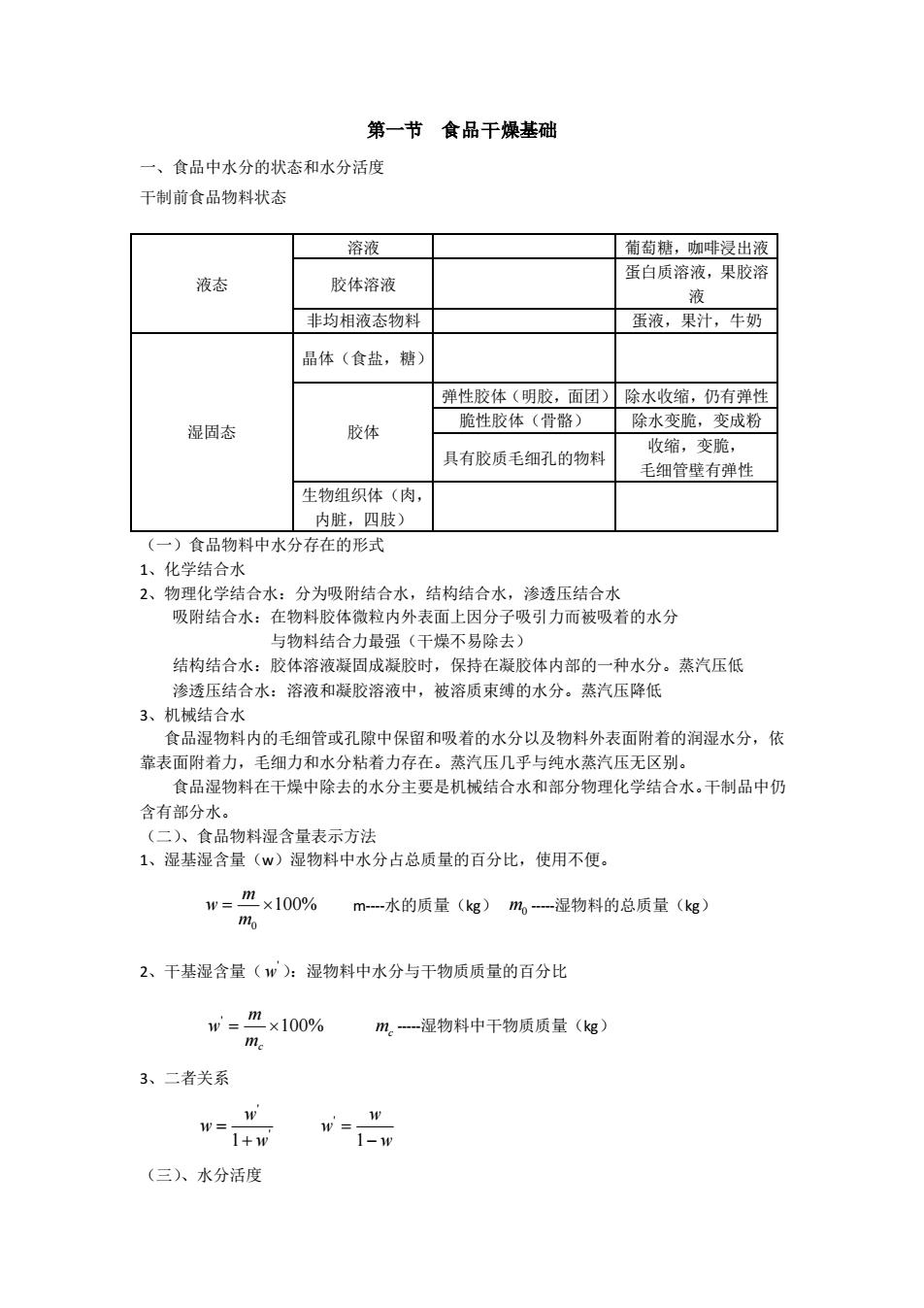

第一节食品干燥基础 一、食品中水分的状态和水分活度 干制前食品物料状态 溶液 葡萄糖,咖啡浸出液 蛋白质溶液,果胶溶 液态 胶体溶液 液 非均相液态物料 蛋液,果汁,牛奶 晶体(食盐,糖) 弹性胶体(明胶,面团)除水收缩,仍有弹性 湿固态 胶体 脆性胶体(骨骼) 除水变脆,变成粉 收缩,变脆, 具有胶质毛细孔的物料 毛细管壁有弹性 生物组织体(肉, 内脏,四肢) (一)食品物料中水分存在的形式 1、化学结合水 2、物理化学结合水:分为吸附结合水,结构结合水,渗透压结合水 吸附结合水:在物料胶体微粒内外表面上因分子吸引力而被吸着的水分 与物料结合力最强(干燥不易除去) 结构结合水:胶体溶液凝固成凝胶时,保持在凝胶体内部的一种水分。蒸汽压低 渗透压结合水:溶液和凝胶溶液中,被溶质束缚的水分。蒸汽压降低 3、机械结合水 食品湿物料内的毛细管或孔隙中保留和吸着的水分以及物料外表面附着的润湿水分,依 靠表面附着力,毛细力和水分粘着力存在。蒸汽压几乎与纯水蒸汽压无区别。 食品湿物料在干燥中除去的水分主要是机械结合水和部分物理化学结合水。干制品中仍 含有部分水。 (二)、食品物料湿含量表示方法 1、湿基湿含量(w)湿物料中水分占总质量的百分比,使用不便。 w=mx100% m--水的质量(kg)m-湿物料的总质量(kg) mo 2、干基湿含量(1w):湿物料中水分与干物质质量的百分比 w=mx100% m-湿物料中干物质质量(kg) me 3、二者关系 w=w 1+1w 1-1w (三)、水分活度

第一节 食品干燥基础 一、食品中水分的状态和水分活度 干制前食品物料状态 液态 溶液 葡萄糖,咖啡浸出液 胶体溶液 蛋白质溶液,果胶溶 液 非均相液态物料 蛋液,果汁,牛奶 湿固态 晶体(食盐,糖) 胶体 弹性胶体(明胶,面团) 除水收缩,仍有弹性 脆性胶体(骨骼) 除水变脆,变成粉 具有胶质毛细孔的物料 收缩,变脆, 毛细管壁有弹性 生物组织体(肉, 内脏,四肢) (一)食品物料中水分存在的形式 1、化学结合水 2、物理化学结合水:分为吸附结合水,结构结合水,渗透压结合水 吸附结合水:在物料胶体微粒内外表面上因分子吸引力而被吸着的水分 与物料结合力最强(干燥不易除去) 结构结合水:胶体溶液凝固成凝胶时,保持在凝胶体内部的一种水分。蒸汽压低 渗透压结合水:溶液和凝胶溶液中,被溶质束缚的水分。蒸汽压降低 3、机械结合水 食品湿物料内的毛细管或孔隙中保留和吸着的水分以及物料外表面附着的润湿水分,依 靠表面附着力,毛细力和水分粘着力存在。蒸汽压几乎与纯水蒸汽压无区别。 食品湿物料在干燥中除去的水分主要是机械结合水和部分物理化学结合水。干制品中仍 含有部分水。 (二)、食品物料湿含量表示方法 1、湿基湿含量(w)湿物料中水分占总质量的百分比,使用不便。 100% 0 = m m w m----水的质量(kg) m0 -----湿物料的总质量(kg) 2、干基湿含量( ' w ):湿物料中水分与干物质质量的百分比 100% ' = mc m w mc -----湿物料中干物质质量(kg) 3、二者关系 ' ' 1 w w w + = w w w − = 1 ' (三)、水分活度

4= P物料表面水分的蒸汽分压P一同温度下纯水的饱和蒸汽压 P 注意点:1、食品的水分活度在0-1之间 2、物料湿含量与水分活度之间不仅与温度有关,还与食品种类有关 (四)、水分活度与食品的保藏性 微生物活动引起→物料中非结合水→水分活度(Aw<0.7) 食品腐败 酶作用降低水分活度,反应速度先升高再降低,干燥不能代替酶钝化处 理,以过氧化物酶残留活性作为参考指标,控制酶活性。 二、干燥介质的特性 食品干燥过程中,通常用热空气作干燥介质,热空气在干燥过程中即是载热体又是载湿 体。湿空气中水蒸汽不断变化,绝干空气质量恒定,计算中热空气各项参数以单位质量的绝 干空气为基准。 (一)、湿度(湿含量) 1、绝对湿度:单位质量绝干空气中所含的水蒸汽质量 H=Mn,=18n. H-空气绝对湿度(kg/kg) M.ng 29ng Mg-绝干空气摩尔质量(kg/kmol) Mv-水蒸汽摩尔质量(kg/kmol) ng-绝干空气物质的量kmol nw--水蒸汽物质的量(kmol) 由分压定律:理想气体混合物中各组分的摩尔比等于分压比 H 18P P-湿空气总压力(Pa) 29(P-P =0.622- P-P Pw一湿空气中水蒸汽分压(Pa) 由此可知:湿空气的湿度与总压及其中水蒸汽分压有关。当总压一定时,湿度仅由水 蒸汽分压所决定的。 2、相对湿度:在一定总压下,湿空气中水蒸气分压与同温度下纯水饱和蒸汽压之比,称为 相对湿度。 p空气相对湿度 Ps-一-同温度下纯水的饱和蒸汽压 P p为衡量湿空气的不饱和程度。0=1,空气饱和,不能再接纳水分 ①值越小,愈不饱和,可接纳水分愈多,干燥能力愈大,反映空气吸收水的能力。 H=0.622- 总压一定,由湿空气温度和湿度即可示出相对湿度 P-PO 空气达到饱和状态时,绝对湿度Hs

s v w P P A = Pv ------物料表面水分的蒸汽分压 Ps ------同温度下纯水的饱和蒸汽压 注意点:1、食品的水分活度在 0-1 之间 2、物料湿含量与水分活度之间不仅与温度有关,还与食品种类有关 (四)、水分活度与食品的保藏性 微生物活动引起→物料中非结合水→水分活度(Aw<0.7) 食品腐败 酶作用 降低水分活度,反应速度先升高再降低,干燥不能代替酶钝化处 理,以过氧化物酶残留活性作为参考指标,控制酶活性。 二、干燥介质的特性 食品干燥过程中,通常用热空气作干燥介质,热空气在干燥过程中即是载热体又是载湿 体。湿空气中水蒸汽不断变化,绝干空气质量恒定,计算中热空气各项参数以单位质量的绝 干空气为基准。 (一)、湿度(湿含量) 1、绝对湿度:单位质量绝干空气中所含的水蒸汽质量 g v g g v v n n M n M n H 29 18 = = H----空气绝对湿度(kg/kg) Mg---绝干空气摩尔质量(kg/kmol) M v ---水蒸汽 摩尔质量(kg/kmol) ng------绝干空气物质的量(kmol) nv------水蒸汽物质的量(kmol) 由分压定律:理想气体混合物中各组分的摩尔比等于分压比 w w w w P P P P P P H − = − = 0.622 29( ) 18 P----湿空气总压力(Pa) Pw-----湿空气中水蒸汽分压(Pa) 由此可知:湿空气的湿度与总压及其中水蒸汽分压有关。当总压一定时,湿度仅由水 蒸汽分压所决定的。 2、相对湿度:在一定总压下,湿空气中水蒸气分压与同温度下纯水饱和蒸汽压之比,称为 相对湿度。 s w P P = ----空气相对湿度 Ps-----同温度下纯水的饱和蒸汽压 为衡量湿空气的不饱和程度。 =1,空气饱和,不能再接纳水分 值越小,愈不饱和,可接纳水分愈多,干燥能力愈大,反映空气吸收水的能力。 s s P P P H − = 0.622 总压一定,由湿空气温度和湿度即可示出相对湿度 空气达到饱和状态时,绝对湿度 Hs

H,=0.622 Ps-根据空气温度在饱和水蒸汽表中查到 P-P Pw-一根据温度计/露点仪测露点温度查到。 (二)人、温度 湿空气温度可用干球温度和湿球湿度表示 用普通湿度计测得湿空气温度即为干球温度· 在普通温度计感温部分包湿纱布。湿纱布一部分浸入水中,使其保持湿润状态,即构成 湿球温度计。湿球温度计所指示的平衡温度6W,实质上是湿纱布中水分的温度,该温度由 湿空气干球温度0及湿度H所决定。0w=f(但,0) 当湿空气0(干球温度)一定,如其H愈高,则日w也愈高。 当湿空气达饱和时,0w=0:不饱和空气0w<0 测得空气0,0w,可求出空气中湿含量。 单位时间,空气传向湿纱布热量Φ=hA(0-B) 单位时间,湿纱布表面水分汽化量N=kA(H,-H) Φ=rn●N hA(0-0.)=rk(HH) h--对流传热系数 H=Hw- h(0-8) A-一接触面积 r K-一以湿度差为动力传质系数 N-一-一单位时间气化水分量 H--空气湿度 H-一0w时空气饱和湿度 r.--0w时水汽化潜热 三、食品物料与干燥介质间的平衡关系 (一)物料的水分活度与空气相对湿度之间关系 AW→物料→物料和空气充分接触,使空气P水=物料P水,此时,P/P临和熟压=AW 将完全干燥的食品置于各种相对湿度不同的空气中,经一定时间,食品会从空气中吸收水分, 达到平衡。这时食品内所含的水分对应的相对湿度称为平衡相对湿度。由水分活度定义和相 对湿度定义可知:此时,相对湿度即为水分活度。(阳=Aw) 物料的水分活度与空气平衡相对湿度是不同的两个概念,分别表示物料与空气在达到平 衡后双方各自的状态。如物料与相对湿度数值比它水分活度大的空气相接触,即物料将从空 气中吸收水分,直至达到平衡,该现象为吸湿现象:反之为去湿现象 (二)平衡水分 物料与空气之间水分达到动态平衡,物料中所含水分为该介质条件下,物料的平衡水分。 平衡水分与物料种类和介质条件有关。 若物料与一定湿度的空气接触,物料中总有一部分水分不能被除去,这部分水分就是平 衡水分,能被介质带走的水分称为自由水分,被除去的水包括两部分:一部分为结合水,别 一部分为非结合水

s s s P P P H − = 0.622 Ps------根据空气温度在饱和水蒸汽表中查到 Pw-----根据温度计/露点仪测露点温度查到。 (二)、温度 湿空气温度可用干球温度和湿球湿度表示 用普通湿度计测得湿空气温度即为干球温度θ 在普通温度计感温部分包湿纱布。湿纱布一部分浸入水中,使其保持湿润状态,即构成 湿球温度计。湿球温度计所指示的平衡温度θw,实质上是湿纱布中水分的温度,该温度由 湿空气干球温度θ及湿度 H 所决定。θw=f(H, θ) 当湿空气θ(干球温度)一定,如其 H 愈高,则θw 也愈高。 当湿空气达饱和时,θw=θ;不饱和空气θw<θ 测得空气θ,θw,可求出空气中湿含量。 单位时间,空气传向湿纱布热量 ( ) = hA − w 单位时间,湿纱布表面水分汽化量 N k A(H H) = H w − = rw • N hA( ) r k (H H) − w = w H w − h---对流传热系数 ( ) w w H w r k h H = H − − A---接触面积 KH---以湿度差为动力传质系数 N----单位时间气化水分量 H----空气湿度 Hw----θw 时空气饱和湿度 rw-----θw 时水汽化潜热 三、食品物料与干燥介质间的平衡关系 (一)物料的水分活度与空气相对湿度之间关系 Aw→物料→物料和空气充分接触,使空气 P 水=物料 P 水,此时,P 水/P 饱和蒸汽压=Aw 将完全干燥的食品置于各种相对湿度不同的空气中,经一定时间,食品会从空气中吸收水分, 达到平衡。这时食品内所含的水分对应的相对湿度称为平衡相对湿度。由水分活度定义和相 对湿度定义可知:此时,相对湿度即为水分活度。(RH=Aw) 物料的水分活度与空气平衡相对湿度是不同的两个概念,分别表示物料与空气在达到平 衡后双方各自的状态。如物料与相对湿度数值比它水分活度大的空气相接触,即物料将从空 气中吸收水分,直至达到平衡,该现象为吸湿现象;反之为去湿现象 (二)平衡水分 物料与空气之间水分达到动态平衡,物料中所含水分为该介质条件下,物料的平衡水分。 平衡水分与物料种类和介质条件有关。 若物料与一定湿度的空气接触,物料中总有一部分水分不能被除去,这部分水分就是平 衡水分,能被介质带走的水分称为自由水分,被除去的水包括两部分:一部分为结合水,别 一部分为非结合水

结合水非结合水:与食品物料自身性质有关,与空气状态无关 平衡水分/伯由水分:与物料性质及空气状态有关 四、干燥特性曲线 食品物料干燥特性与干燥环境条件有密切的关系。干燥环境条件可分为恒定干燥和变动 干燥。 恒定干燥:物料干燥时过程参数稳定。如干燥空气,温度,相对湿度,流速不变 工业生产中,干燥条件多属于变动干燥,但如果变动不大时,仍可按恒定干燥情况处理。 食品物料干燥过程特性,可由干燥曲线,干燥速率曲线及干燥温度曲线表达。 (一)干燥曲线:干燥温度曲线,干燥速率曲线 在干燥过程中,随着干燥时间的延续,水分不断汽化,物质的质量降低,在不同时刻记 录物料质量,直至物质质量不再变化。 干燥曲线:物料平均干基湿含量W与时间t关系绘图 干燥温度曲线:干燥过程中,物料表面温度随时间变化0一一t绘图 物料干燥速率:单位时间内,单位干燥面积上汽化水分的质量,即u一一w’绘图 u= Adt Adt (二)食品物料干燥过程分析 一般干燥过程明显分为两个阶段,恒速干燥阶段,降速干燥阶段。两个阶段的交点C 为临界点。与点E对应的物料湿含量为操作条件下的平衡水分,此时干燥速率为0。 1、恒速阶段:食品物料表面非常湿润,物料表面温度等于空气湿球温度。物料水分在恒定 温度下进行汽化,热量全部来源于空气。 一般来说,此阶段汽化水分为非结合水分,恒速干燥阶段的大小(干燥速率),取决于 物料表面水分的汽化速率,即物料外部的干燥条件,所以恒速干燥阶段又称为表面汽化控制 阶段。 2、降速阶段 此阶段,水分自物料内部向表面汽化的速率,低于物料表面水分的汽化速率,湿物料表 面逐渐变干。汽化表面向物料内部移动,温度也不断上升,随着物料内部湿含量的减少,水 分由物料内部向表面传递的速率慢慢下降,干燥速率也越来越低。 该阶段干燥速率大小主要取决于物料本身结构,形状和尺寸,而与外部干燥条件关系不 大,亦称物料内部迁移控制阶段。 该阶段干燥速率降低原因:实际汽化表面减小 汽化表面内移 平衡蒸汽压下降 物料内部水分扩散受阻 3、临界湿含量 物料干燥过程中,恒速阶段与降速阶段转折点的湿含量,称为临界湿含量。临界湿含量 w。值愈大,达到物料平衡湿含量所需干燥时间越长。意义: 确定物料W。值不仅对于干燥速率和干燥时间计算必要,对于强化具体干燥过程也有重 要意义。 影响因素:随物料的性质,厚度及干燥条件不同而异。如非多孔性物料"。值>多孔性

结合水/非结合水: 与食品物料自身性质有关,与空气状态无关 平衡水分/自由水分:与物料性质及空气状态有关 四、干燥特性曲线 食品物料干燥特性与干燥环境条件有密切的关系。干燥环境条件可分为恒定干燥和变动 干燥。 恒定干燥:物料干燥时过程参数稳定。如干燥空气,温度,相对湿度,流速不变 工业生产中,干燥条件多属于变动干燥,但如果变动不大时,仍可按恒定干燥情况处理。 食品物料干燥过程特性,可由干燥曲线,干燥速率曲线及干燥温度曲线表达。 (一)干燥曲线:干燥温度曲线,干燥速率曲线 在干燥过程中,随着干燥时间的延续,水分不断汽化,物质的质量降低,在不同时刻记 录物料质量,直至物质质量不再变化。 干燥曲线:物料平均干基湿含量 w’与时间 t 关系绘图 干燥温度曲线:干燥过程中,物料表面温度随时间变化θ――t 绘图 物料干燥速率:单位时间内,单位干燥面积上汽化水分的质量,即 u――w’绘图 Adt m d Adt m u q c w ' = = (二)食品物料干燥过程分析 一般干燥过程明显分为两个阶段,恒速干燥阶段,降速干燥阶段。两个阶段的交点 C 为临界点。与点 E 对应的物料湿含量为操作条件下的平衡水分,此时干燥速率为 0。 1、恒速阶段:食品物料表面非常湿润,物料表面温度等于空气湿球温度。物料水分在恒定 温度下进行汽化,热量全部来源于空气。 一般来说,此阶段汽化水分为非结合水分,恒速干燥阶段的大小(干燥速率),取决于 物料表面水分的汽化速率,即物料外部的干燥条件,所以恒速干燥阶段又称为表面汽化控制 阶段。 2、降速阶段 此阶段,水分自物料内部向表面汽化的速率,低于物料表面水分的汽化速率,湿物料表 面逐渐变干。汽化表面向物料内部移动,温度也不断上升,随着物料内部湿含量的减少,水 分由物料内部向表面传递的速率慢慢下降,干燥速率也越来越低。 该阶段干燥速率大小主要取决于物料本身结构,形状和尺寸,而与外部干燥条件关系不 大,亦称物料内部迁移控制阶段。 该阶段干燥速率降低原因:实际汽化表面减小 汽化表面内移 平衡蒸汽压下降 物料内部水分扩散受阻 3、临界湿含量 物料干燥过程中,恒速阶段与降速阶段转折点的湿含量,称为临界湿含量。临界湿含量 ' wc 值愈大,达到物料平衡湿含量所需干燥时间越长。意义: 确定物料 ' wc 值不仅对于干燥速率和干燥时间计算必要,对于强化具体干燥过程也有重 要意义。 影响因素:随物料的性质,厚度及干燥条件不同而异。如非多孔性物料 ' wc 值>多孔性

物料w。,物料愈厚,w提高。 五、干燥过程中的传热与传质 食品物料的干燥过程是热量传递和质量传递同时存在过程,伴随着传热,传质,物料 达到干燥。热量和质量是通过物料内部和外部传递来实现的。 (一)物料外部的传热与传质 无论何种干燥方式,干燥介质均围绕在物料周围,在靠近物料表面形成界面层。界面层 状态不同于介质内部,主要表现为:速度降低,其厚度为决定因素。 被环绕表面状态,与气体粘度成正比,与气体流速成反比。 界面层厚度:从介质出现速度梯度的那一点到被干燥物体表面的距离即界面层厚度。 由于界面层存在速度梯度,所以在距物料表面不同的距离处造成不同温度降,出现温度 梯度,温度梯度与空气流速及介质导热性有关。 湿度梯度,方向与速度梯度和湿度梯度相反。 干燥过程中,界面层存在造成传热,传质阻力。为提高干燥速度,必有减少界面层厚度, 必须综合考虑界面层温度梯度,速度梯度及蒸汽分压湿度的影响因素。可通过以下途径实现 提高干燥速度: 提高物料温度,提高介质流速,强化蒸汽压差 (二)物料内部传热传质 物料干燥过程:表面受热干燥逐渐向中心传递 物料干燥初期,水分均匀分布,随着干燥进行,表面水分下降,形成温度梯度,水分传 递受温度梯度,湿度梯度及物料本身导湿性影响。 干燥过程中,由于温度梯度,湿度梯度方向相反,造成干燥不彻底,物料发生不理想变 化,采用升温、降温、再升温、再降温的工艺,强化水分内部扩散。 (三)干燥过程的控制 合理处理好物料内部外部传热,传质关系即可有效控制干燥进行。干燥速率由表面汽化 速率与内部扩散速率共同决定。 干燥初期:表面汽化速率内部扩散速率(内部扩散速率为限制因素) 水分无法及时到达物料表面,造成汽化界面内移,产生干燥层使干燥困难 措施:减小料层厚度,缩短水分在内部的扩散距离 使物料堆积疏松,扩大干燥表面积 采用接触加热和微波加热。使温度、湿度梯度方向一致 第二节干燥过程中食品的主要变化 物料干燥过程中,发生主要变化:物料内部组织结构的物理变化: 物料组成成分发生化学变化 这些变化直接关系到干燥制品质量及对贮藏条件要求,而且不同于干燥工艺变化程度也 有差别。 一、物理变化 1、干缩:由于脱水干燥造成物料收缩的现象,内压降低 未失活细胞,干缩严重,失活细胞,干缩较小。 评价:线性干缩,程度小,收缩均匀的物料复水性好。 2、表面硬化 原因:溶质在物料表面积累产生结晶硬化

物料 ' wc ,物料愈厚, ' wc 提高。 五、干燥过程中的传热与传质 食品物料的干燥过程是热量传递和质量传递同时存在过程,伴随着传热,传质,物料 达到干燥。热量和质量是通过物料内部和外部传递来实现的。 (一) 物料外部的传热与传质 无论何种干燥方式,干燥介质均围绕在物料周围,在靠近物料表面形成界面层。界面层 状态不同于介质内部,主要表现为:速度降低,其厚度为决定因素。 被环绕表面状态,与气体粘度成正比,与气体流速成反比。 界面层厚度:从介质出现速度梯度的那一点到被干燥物体表面的距离即界面层厚度。 由于界面层存在速度梯度,所以在距物料表面不同的距离处造成不同温度降,出现温度 梯度,温度梯度与空气流速及介质导热性有关。 湿度梯度,方向与速度梯度和湿度梯度相反。 干燥过程中,界面层存在造成传热,传质阻力。为提高干燥速度,必有减少界面层厚度, 必须综合考虑界面层温度梯度,速度梯度及蒸汽分压湿度的影响因素。可通过以下途径实现 提高干燥速度: 提高物料温度,提高介质流速,强化蒸汽压差 (二) 物料内部传热传质 物料干燥过程:表面受热干燥逐渐向中心传递 物料干燥初期,水分均匀分布,随着干燥进行,表面水分下降,形成温度梯度,水分传 递受温度梯度,湿度梯度及物料本身导湿性影响。 干燥过程中,由于温度梯度,湿度梯度方向相反,造成干燥不彻底,物料发生不理想变 化,采用升温、降温、再升温、再降温的工艺,强化水分内部扩散。 (三) 干燥过程的控制 合理处理好物料内部外部传热,传质关系即可有效控制干燥进行。干燥速率由表面汽化 速率与内部扩散速率共同决定。 干燥初期:表面汽化速率<内部扩散速率 措施:提高介质湿度,降低介质湿度,改善介质与物料之间的流动和接触状况。 干燥后期:表面汽化速率>内部扩散速率(内部扩散速率为限制因素) 水分无法及时到达物料表面,造成汽化界面内移,产生干燥层使干燥困难 措施:减小料层厚度,缩短水分在内部的扩散距离 使物料堆积疏松,扩大干燥表面积 采用接触加热和微波加热。使温度、湿度梯度方向一致 第二节 干燥过程中食品的主要变化 物料干燥过程中,发生主要变化:物料内部组织结构的物理变化; 物料组成成分发生化学变化 这些变化直接关系到干燥制品质量及对贮藏条件要求,而且不同于干燥工艺变化程度也 有差别。 一、物理变化 1、干缩:由于脱水干燥造成物料收缩的现象,内压降低 未失活细胞,干缩严重,失活细胞,干缩较小。 评价:线性干缩,程度小,收缩均匀的物料复水性好。 2、表面硬化 原因:溶质在物料表面积累产生结晶硬化

干燥初期,温差,湿差过大,形成干燥膜 避免:调节干燥初期水分外逸速度,用高温高湿介质脱水 3、物料内应多孔性形成 产生原因:干燥过程中,空气填充原来水占据的空间,形成空穴。干制品孔隙大小及均 匀程度对口感,复水性影响较大。 加压干燥/减压干燥:形成较好多孔状态 液体、浆状物料干燥,利用搅拌产生泡沫/物料微粒化控制多孔形成 二、化学变化 1、蛋白质变化 通常食品物料较长时间暴露在71℃以上的热空气中,对蛋白质有一些破坏作用。氨基 酸中以赖氨酸最不耐热 2、脂肪变化 脱水过程中,食品(特别是含油脂食品)物料中的油脂极易发生氧化,干燥湿度升高, 脂肪的氧化严重。 3、维生素变化 脱水过程中,各种维生素的被破坏和损失是非常值得注意的问题,直接关系脱水食品的 营养价值。总的来讲,高温对食品物料中的维生素均有不同程度的破坏。抗坏血酸极易氧化 损失。硫胺素对热十分敏感,未经酶钝化处理的蔬菜,在脱水时胡萝卜的损耗量高达80%, 如果胶水方法选择适当,可下降至5% 4、色泽变化 在干制过程中,由于高温作用,食品原有的色泽发生变化。 碳水化合物参与的酶促褐变与非酶促褐变反应是干制品变成黄色,褐色或黑色的主要原 因。酶促褐变可通过钝化酶活性和减少氧气供给来防止。一般对原料进行热烫处理或硫处理 以及盐水浸泡处理等。 其他色素在干燥过程中也会发生或多或少的变化。湿度愈高,处理时间愈长,色素变化 量愈多。 第三节食品干燥方法 食品物料干燥方法分类:按干燥方式分间歇式,连续式 按操作压力不同:常压干燥,真空干燥 按工作原理:对流干燥,接触干燥,冷冻干燥,辐射干燥 干燥过程应根据物料的性质和生产工艺要求,并考虑投资费用,操作费用等经济因素。 正确合理选用不同干燥方法和相应的干燥装置。 一、对流干燥(使用最多) 热风干燥,热空气即是载热体又是载湿体。 进行对流干燥必要条件:干燥时P物料表>P燥介质水燕款 (一)自然干燥 利用自然条件,炎热和通风是自然干燥最适宜的气候条件。 特点:方法简单,费用低廉,不受场地局限 干燥时间长,制品品质下降(色泽,维生素),受气候条件限制,易发生卫生问 题,难以工业化生产。 (二)厢式干燥 框架结构。 按传热形式可分为真空厢式干燥(间接加热/辐射加热)和对流厢式干燥(热风直接干燥)

干燥初期,温差,湿差过大,形成干燥膜 避免:调节干燥初期水分外逸速度,用高温高湿介质脱水 3、物料内应多孔性形成 产生原因:干燥过程中,空气填充原来水占据的空间,形成空穴。干制品孔隙大小及均 匀程度对口感,复水性影响较大。 加压干燥/减压干燥:形成较好多孔状态 液体、浆状物料干燥,利用搅拌产生泡沬/物料微粒化控制多孔形成 二、化学变化 1、 蛋白质变化 通常食品物料较长时间暴露在 71℃以上的热空气中,对蛋白质有一些破坏作用。氨基 酸中以赖氨酸最不耐热 2、 脂肪变化 脱水过程中,食品(特别是含油脂食品)物料中的油脂极易发生氧化,干燥湿度升高, 脂肪的氧化严重。 3、 维生素变化 脱水过程中,各种维生素的被破坏和损失是非常值得注意的问题,直接关系脱水食品的 营养价值。总的来讲,高温对食品物料中的维生素均有不同程度的破坏。抗坏血酸极易氧化 损失。硫胺素对热十分敏感,未经酶钝化处理的蔬菜,在脱水时胡萝卜的损耗量高达 80%, 如果胶水方法选择适当,可下降至 5% 4、 色泽变化 在干制过程中,由于高温作用,食品原有的色泽发生变化。 碳水化合物参与的酶促褐变与非酶促褐变反应是干制品变成黄色,褐色或黑色的主要原 因。酶促褐变可通过钝化酶活性和减少氧气供给来防止。一般对原料进行热烫处理或硫处理 以及盐水浸泡处理等。 其他色素在干燥过程中也会发生或多或少的变化。湿度愈高,处理时间愈长,色素变化 量愈多。 第三节 食品干燥方法 食品物料干燥方法分类:按干燥方式分 间歇式,连续式 按操作压力不同:常压干燥,真空干燥 按工作原理:对流干燥,接触干燥,冷冻干燥,辐射干燥 干燥过程应根据物料的性质和生产工艺要求,并考虑投资费用,操作费用等经济因素。 正确合理选用不同干燥方法和相应的干燥装置。 一、对流干燥(使用最多) 热风干燥,热空气即是载热体又是载湿体。 进行对流干燥必要条件:干燥时 P 物料表面>P 干燥介质水蒸汽 (一) 自然干燥 利用自然条件,炎热和通风是自然干燥最适宜的气候条件。 特点:方法简单,费用低廉,不受场地局限 干燥时间长,制品品质下降(色泽,维生素),受气候条件限制,易发生卫生问 题,难以工业化生产。 (二) 厢式干燥 框架结构。 按传热形式可分为真空厢式干燥(间接加热/辐射加热)和对流厢式干燥(热风直接干燥)

按热风与物料接触方式可分为:并流厢式干燥(平行)和穿流厢式干燥(垂直) 1、并流厢式干燥 2、穿流厢式干燥 干燥器底部由金属网或多孔板构成。每层物料盘之间插入斜放挡风板。 特点:干燥速率为3-10倍并流厢式干燥,干燥速率高 动力消耗大,对设备密封性较高,注意风速及料层厚度,否则物料飞溅 影响厢式干燥器热效率因素: 热风速度0.5-3m/s 物料层的厚度和间隔20-50mm.支架间距100-150mm料盘高度40-100mm 风机风量q.=3600uA/W 多次空气加热和废气循环再利用 多次空气加热好处:与物料接触的空气温度不会过高,干燥速率比较均匀,热损失少 废气循环优点:可灵活,准确控制空气进入干燥器的湿度和温度, 余热利用降低能量消耗 (三)隧道式干燥 特点:增加物料处理量,降低生产成本,连续/半连续操作 热端:高温低湿空气进入的一端 湿端:湿物料进入 冷端:低温高湿空气离开的一端 干端:干制品离开 1、顺流式隧道干燥 特点:入▣入,物料不过热产生焦化现象(8090℃) 物料外层出现轻微收缩,进一少内部易开裂,并形成多孔状结构 干制品水分含量高(>10%) 2、逆流式隧道干燥 特点:不易出现表面硬化和收缩现象。湿物料装载量不宜过多 干端温度(6677℃)不能过高,否则物料易焦化 干制品含水量干端逆流段长度 特点:整个过程均匀一致,传热传质速率稳定,制品质量好 干燥时间缩短,生产能力提高 投资,损伤费用高于单一式隧道干燥器 4、横流式隧道干燥 优点:控制条件灵活,可使食品处于几乎所要求的任何湿度,温度,干燥速度 制品水分含量更加均匀 结构复杂,造价高,维修不便,工业应用受限制,往往实验室使用。 (四)输送带式干燥 可分为单带式和多带式 操作可连续化,自动化,特别适用于单一品种的规模化工业生产。 单带式干燥器:适用于干燥时间短的物料 双带式干燥器:物料实现混合,改善干燥均匀性 节省原来需要的载料面积

按热风与物料接触方式可分为:并流厢式干燥(平行)和穿流厢式干燥(垂直) 1、 并流厢式干燥 2、 穿流厢式干燥 干燥器底部由金属网或多孔板构成。每层物料盘之间插入斜放挡风板。 特点:干燥速率为 3-10 倍并流厢式干燥,干燥速率高 动力消耗大,对设备密封性较高,注意风速及料层厚度,否则物料飞溅 影响厢式干燥器热效率因素: 热风速度 0.5-3m/s 物料层的厚度和间隔 20-50mm.支架间距 100-150mm 料盘高度 40-100mm 风机风量 qm=3600 u A/v 多次空气加热和废气循环再利用 多次空气加热好处:与物料接触的空气温度不会过高,干燥速率比较均匀,热损失少 废气循环优点:可灵活,准确控制空气进入干燥器的湿度和温度, 余热利用降低能量消耗 (三) 隧道式干燥 特点:增加物料处理量,降低生产成本,连续/半连续操作 热端:高温低湿空气进入的一端 湿端:湿物料进入 冷端:低温高湿空气离开的一端 干端:干制品离开 1、 顺流式隧道干燥 特点:入口入,物料不过热产生焦化现象(80-90℃) 物料外层出现轻微收缩,进一少内部易开裂,并形成多孔状结构 干制品水分含量高(>10%) 2、 逆流式隧道干燥 特点:不易出现表面硬化和收缩现象。湿物料装载量不宜过多 干端温度(66-77℃)不能过高,否则物料易焦化 干制品含水量<5% 适宜于软质水果干燥 3、 组合式隧道干燥 吸取顺流式湿端水分蒸发速率高和逆流式后期干燥能力强优点,组成湿端顺流,干端逆 流两段组合。 一般湿端顺流段长度>干端逆流段长度 特点:整个过程均匀一致,传热传质速率稳定,制品质量好 干燥时间缩短,生产能力提高 投资,损伤费用高于单一式隧道干燥器 4、 横流式隧道干燥 优点:控制条件灵活,可使食品处于几乎所要求的任何湿度,温度,干燥速度 制品水分含量更加均匀 结构复杂,造价高,维修不便,工业应用受限制,往往实验室使用。 (四) 输送带式干燥 可分为单带式和多带式 操作可连续化,自动化,特别适用于单一品种的规模化工业生产。 单带式干燥器:适用于干燥时间短的物料 双带式干燥器:物料实现混合,改善干燥均匀性 节省原来需要的载料面积

特点:干燥速率高,湿物料需要事先分散 (五)流化床干燥(沸腾床干燥) 固定床:颗粒层当气体速度较低时,固体颗粒间相对位置不发生变化,气体在颗粒层的空隙 中通过,此时,颗粒层称为固定床 流化床:当气体流速增高,颗粒悬浮在上升的气流中作随机运动,颗粒与流体之间的摩擦力 恰与其净重力相平衡,此时形成的床层称为流化层。 由固定床转为流化床时气流速度称为临界流化速度。气流速度愈大,流化床层愈高,当 颗粒床层膨胀到一定高度时,固定床层空隙率提高,使流速度下降,颗粒重新落下,不致被 气流带走。气体流速提高时,液化床变厚。 当气体流速提高,大于颗粒自由沉降速度时,颗粒从干燥器顶部吹出,此时的气流速度 称为带出速度。 流化床的适宜气体速度应在临界流化速度与带出速度之间。其适用范围有:粒径 30μm-6mm物料,静止时层高0.05-0.15m,流速为0.4-0.8倍自由沉降速度。 流化干燥适用于含水量不高,且已处于降速干燥阶段粉粒状的物料。流化床中气固运动 状态很像沸腾液体,并在很多方面表现出类似液体性质。如: 具有类似液体的流动性 容器倾斜时,床层上表面保持水平, 两个床通连通时,它们床面可自行调整至同一水平面, 床层中任意两截面间压强变化大致等于这两截面同单位床层的重力。 特点:流化床干燥器:结构简单,便于制造,活动部件少,操作维修方便 同气流干燥器相比:气体流速低,阻力小,气固易分离,物料及设备磨损轻。 与厢式/回转圆筒干燥器相比:物料停留时间短,干燥速率快。以操作控制要求较高。 类型: 1、单层流化床干燥器 适用于易干燥,对产品要求不太高的物料 特点:生产能力高,物料处理量大 2、多层流化床干燥器:结构复杂,流体阻力大 1)溢流管式多层液化床干燥器 热气流分布均匀,热利用率高,制品含水量低 2)穿流板式流化床干燥器:结构比溢流管式多层流化床干燥器简单,但操作更严格 筛板孔径比物料料径大5-10倍,孔径10-20mm,开孔率30%-45%,颗粒径0.5-5mm 3、卧式多室流化床干燥器 特点:适应性大,干燥比较均匀,操作稳定可靠,液体阻力较低,热效率不高 4、喷动流化床干燥器(间歇式) 适用于水分含量这几年来粗颗粒和易粘结物料 5、振动流化床干燥器 适用于干燥颗粒太大/太小,易粘结,不易液化物料,或有特殊要求物料。分为分配段,流 化段,筛选段(最长)三部分 (六)气流干燥(连续高效的固体流态化干燥方法) 适用于在潮湿状态下仍能在气体中自由流动的颗粒,粉状,片状或块状物料。湿物料进 入热气流,物料一边呈悬浮状态与气流并流输送,一边干燥,按干燥方式,干燥器可分为三 种: 1.直接加入式气流干燥器 适用于湿物料分散性能良好,只除表面水分场合

特点:干燥速率高,湿物料需要事先分散 (五)流化床干燥(沸腾床干燥) 固定床:颗粒层当气体速度较低时,固体颗粒间相对位置不发生变化,气体在颗粒层的空隙 中通过,此时,颗粒层称为固定床 流化床:当气体流速增高,颗粒悬浮在上升的气流中作随机运动,颗粒与流体之间的摩擦力 恰与其净重力相平衡,此时形成的床层称为流化层。 由固定床转为流化床时气流速度称为临界流化速度。气流速度愈大,流化床层愈高,当 颗粒床层膨胀到一定高度时,固定床层空隙率提高,使流速度下降,颗粒重新落下,不致被 气流带走。气体流速提高时,液化床变厚。 当气体流速提高,大于颗粒自由沉降速度时,颗粒从干燥器顶部吹出,此时的气流速度 称为带出速度。 流化床的适宜气体速度应在临界流化速度与带出速度之间。其适用范围有:粒径 30μm-6mm 物料,静止时层高 0.05-0.15m,流速为 0.4-0.8 倍自由沉降速度。 流化干燥适用于含水量不高,且已处于降速干燥阶段粉粒状的物料。流化床中气固运动 状态很像沸腾液体,并在很多方面表现出类似液体性质。如: 具有类似液体的流动性 容器倾斜时,床层上表面保持水平, 两个床通连通时,它们床面可自行调整至同一水平面, 床层中任意两截面间压强变化大致等于这两截面同单位床层的重力。 特点:流化床干燥器:结构简单,便于制造,活动部件少,操作维修方便 同气流干燥器相比:气体流速低,阻力小,气固易分离,物料及设备磨损轻。 与厢式/回转圆筒干燥器相比:物料停留时间短,干燥速率快。以操作控制要求较高。 类型: 1、单层流化床干燥器 适用于易干燥,对产品要求不太高的物料 特点:生产能力高,物料处理量大 2、多层流化床干燥器:结构复杂,流体阻力大 1) 溢流管式多层液化床干燥器 热气流分布均匀,热利用率高,制品含水量低 2) 穿流板式流化床干燥器:结构比溢流管式多层流化床干燥器简单,但操作更严格 筛板孔径比物料料径大 5-10 倍,孔径 10-20mm,开孔率 30%-45%,颗粒径 0.5-5mm 3、卧式多室流化床干燥器 特点:适应性大,干燥比较均匀,操作稳定可靠,液体阻力较低,热效率不高 4、喷动流化床干燥器(间歇式) 适用于水分含量这几年来粗颗粒和易粘结物料 5、振动流化床干燥器 适用于干燥颗粒太大/太小,易粘结,不易液化物料,或有特殊要求物料。分为分配段,流 化段,筛选段(最长)三部分 (六)气流干燥(连续高效的固体流态化干燥方法) 适用于在潮湿状态下仍能在气体中自由流动的颗粒,粉状,片状或块状物料。湿物料进 入热气流,物料一边呈悬浮状态与气流并流输送,一边干燥,按干燥方式,干燥器可分为三 种: 1.直接加入式气流干燥器 适用于湿物料分散性能良好,只除表面水分场合

2.带分散器的气流干燥器 适用于处理离心机,过滤机的滤饼及咖啡渣,玉米渣 3.带粉碎机的气流干燥器 粉碎湿物料,起搅拌作用传热系数极大 特点:干燥强度大,气流速度高达20-40m/s 干燥时间短(<5s)热敏性低熔点物料也不会过热分解, 散热面积大,热损失小(<5%),热效率高, 适用范围广,粒径10mm,含水量10%-40% 防污染,但对物料有磨损,动力消耗大 提高气流干燥器效率,应尽量发挥干燥管底部加速阶段作用,方法将气流干燥器多级串 联(但增加气体输送设备和分离设备)。 改进:倒锤式气流干燥器,套管式气流干燥器,脉冲式气流干燥器,旋风气流干燥器, 环形气流干燥器 (七)喷雾干燥 将溶液,浆液或微粒的悬浮液在热风中喷雾成细小液滴,在其下落过程中,水分迅速汽 化成为粉未状/颗粒状产品。 喷雾干燥器由雾化装置,干燥室,产品回收系统,供料及热风系统等组成。 雾化器有压力式,离心式,气流式三种,工业上常用压力喷雾和离心喷雾 1、特点:蒸发面积大,干燥过程液滴温度低, 过程简单,操作方便,适宜连续化生产, 单位产品耗热量大,设备热效率低 2、分类 1)按喷雾和气体流动方向分类 并流式喷雾干燥器:适用于热敏性物料 逆流式喷雾干燥器:适用于含水量高的物料干燥(压力喷雾) 混流式喷雾干燥器:适用于不易干燥物料,液滴运动轨迹长 2)按生产流和分类 a.开放式喷雾干燥系统:干燥介质只用一次 设备结构简单,适用性强。干燥介质消耗量比较大 b.封闭循环式喷雾干燥系统:干燥介质循环使用 干燥介质为惰性气体,被干燥料液往往含有有机物料或易氧化、易燃、易爆 特点:节约干燥介质,回收有机溶剂,防止毒性物质污染大气 C.自惰循环式喷雾干燥系统(自制惰性气体) 适用于制品只能与含氧低的空气接触,以免氧化/爆炸,废气需净化 d.喷雾沸腾干燥系统 租用于能够喷雾的浓溶液或稀薄溶液 体积小,生产效率高 e.喷雾干燥与附聚造粒系统:分为直通法和再湿法 再湿法:已干燥粉粒与喷入湿热空气/物料雾滴接触,逐渐附聚成为较大的颗粒,然后再度 干燥成为干制品。对于改善粉粒复水性能最有效。 直通法:喷雾干燥的粉粒保持高湿,细粉自身热粘性促使其附聚。 二、接触干燥 被干燥物料与加热面处于密切接触状态,蒸发水分的能量来自传导方式进行的干燥称为

2.带分散器的气流干燥器 适用于处理离心机,过滤机的滤饼及咖啡渣,玉米渣 3.带粉碎机的气流干燥器 粉碎湿物料,起搅拌作用传热系数极大 特点:干燥强度大,气流速度高达 20-40m/s 干燥时间短(<5s)热敏性低熔点物料也不会过热分解, 散热面积大,热损失小(<5%),热效率高, 适用范围广,粒径 10mm,含水量 10%-40% 防污染,但对物料有磨损,动力消耗大 提高气流干燥器效率,应尽量发挥干燥管底部加速阶段作用,方法将气流干燥器多级串 联(但增加气体输送设备和分离设备)。 改进:倒锤式气流干燥器,套管式气流干燥器,脉冲式气流干燥器,旋风气流干燥器, 环形气流干燥器 (七)喷雾干燥 将溶液,浆液或微粒的悬浮液在热风中喷雾成细小液滴,在其下落过程中,水分迅速汽 化成为粉未状/颗粒状产品。 喷雾干燥器由雾化装置,干燥室,产品回收系统,供料及热风系统等组成。 雾化器有压力式,离心式,气流式三种,工业上常用压力喷雾和离心喷雾 1、特点:蒸发面积大,干燥过程液滴温度低, 过程简单,操作方便,适宜连续化生产, 单位产品耗热量大,设备热效率低 2、分类 1) 按喷雾和气体流动方向分类 并流式喷雾干燥器:适用于热敏性物料 逆流式喷雾干燥器:适用于含水量高的物料干燥(压力喷雾) 混流式喷雾干燥器:适用于不易干燥物料,液滴运动轨迹长 2) 按生产流和分类 a. 开放式喷雾干燥系统:干燥介质只用一次 设备结构简单,适用性强。干燥介质消耗量比较大 b. 封闭循环式喷雾干燥系统:干燥介质循环使用 干燥介质为惰性气体,被干燥料液往往含有有机物料或易氧化、易燃、易爆 特点:节约干燥介质,回收有机溶剂,防止毒性物质污染大气 c. 自惰循环式喷雾干燥系统(自制惰性气体) 适用于制品只能与含氧低的空气接触,以免氧化/爆炸,废气需净化 d. 喷雾沸腾干燥系统 租用于能够喷雾的浓溶液或稀薄溶液 体积小,生产效率高 e. 喷雾干燥与附聚造粒系统: 分为直通法和再湿法 再湿法:已干燥粉粒与喷入湿热空气/物料雾滴接触,逐渐附聚成为较大的颗粒,然后再度 干燥成为干制品。对于改善粉粒复水性能最有效。 直通法:喷雾干燥的粉粒保持高湿,细粉自身热粘性促使其附聚。 二、接触干燥 被干燥物料与加热面处于密切接触状态,蒸发水分的能量来自传导方式进行的干燥称为

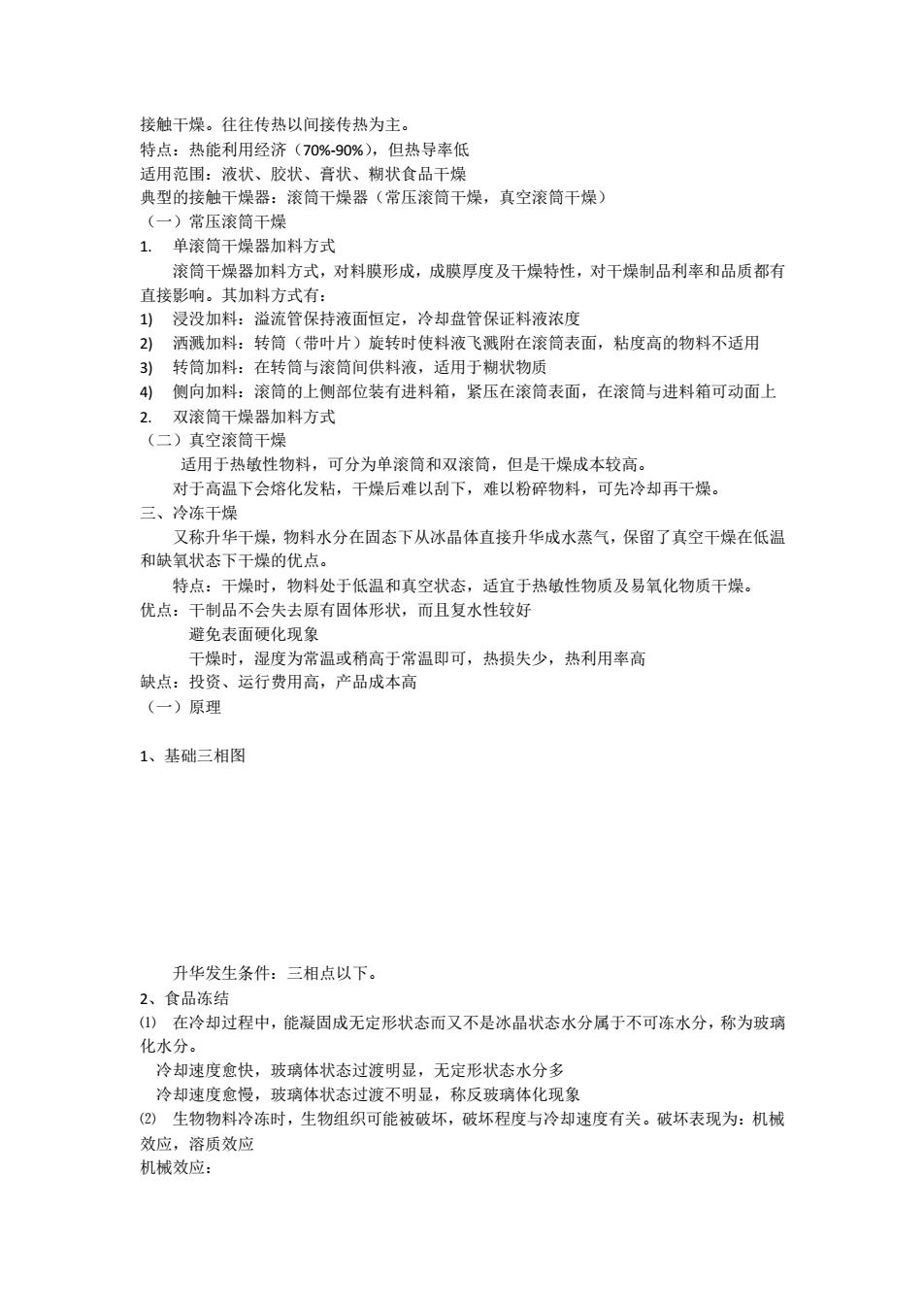

接触干燥。往往传热以间接传热为主。 特点:热能利用经济(70%-90%),但热导率低 适用范围:液状、胶状、膏状、糊状食品干燥 典型的接触干燥器:滚筒干燥器(常压滚筒干燥,真空滚筒干燥) (一)常压滚筒干燥 1.单滚筒干燥器加料方式 滚筒干燥器加料方式,对料膜形成,成膜厚度及干燥特性,对干燥制品利率和品质都有 直接影响。其加料方式有: 1)浸没加料:溢流管保持液面恒定,冷却盘管保证料液浓度 2) 洒溅加料:转筒(带叶片)旋转时使料液飞溅附在滚筒表面,粘度高的物料不适用 3)转筒加料:在转筒与滚筒间供料液,适用于糊状物质 4)侧向加料:滚筒的上侧部位装有进料箱,紧压在滚筒表面,在滚筒与进料箱可动面上 2.双滚筒干燥器加料方式 (二)真空滚筒干燥 适用于热敏性物料,可分为单滚筒和双滚筒,但是干燥成本较高。 对于高温下会熔化发粘,干燥后难以刮下,难以粉碎物料,可先冷却再干燥。 三、冷冻干燥 又称升华干燥,物料水分在固态下从冰晶体直接升华成水蒸气,保留了真空干燥在低温 和缺氧状态下干燥的优点。 特点:干燥时,物料处于低温和真空状态,适宜于热敏性物质及易氧化物质干燥。 优点:干制品不会失去原有固体形状,而且复水性较好 避免表面硬化现象 干燥时,湿度为常温或稍高于常温即可,热损失少,热利用率高 缺点:投资、运行费用高,产品成本高 (一)原理 1、基础三相图 升华发生条件:三相点以下。 2、食品冻结 (1)在冷却过程中,能凝固成无定形状态而又不是冰晶状态水分属于不可冻水分,称为玻璃 化水分。 冷却速度愈快,玻璃体状态过渡明显,无定形状态水分多 冷却速度愈慢,玻璃体状态过渡不明显,称反玻璃体化现象 (2)生物物料冷冻时,生物组织可能被破坏,破坏程度与冷却速度有关。破坏表现为:机械 效应,溶质效应 机械效应:

接触干燥。往往传热以间接传热为主。 特点:热能利用经济(70%-90%),但热导率低 适用范围:液状、胶状、膏状、糊状食品干燥 典型的接触干燥器:滚筒干燥器(常压滚筒干燥,真空滚筒干燥) (一)常压滚筒干燥 1. 单滚筒干燥器加料方式 滚筒干燥器加料方式,对料膜形成,成膜厚度及干燥特性,对干燥制品利率和品质都有 直接影响。其加料方式有: 1) 浸没加料:溢流管保持液面恒定,冷却盘管保证料液浓度 2) 洒溅加料:转筒(带叶片)旋转时使料液飞溅附在滚筒表面,粘度高的物料不适用 3) 转筒加料:在转筒与滚筒间供料液,适用于糊状物质 4) 侧向加料:滚筒的上侧部位装有进料箱,紧压在滚筒表面,在滚筒与进料箱可动面上 2. 双滚筒干燥器加料方式 (二)真空滚筒干燥 适用于热敏性物料,可分为单滚筒和双滚筒,但是干燥成本较高。 对于高温下会熔化发粘,干燥后难以刮下,难以粉碎物料,可先冷却再干燥。 三、冷冻干燥 又称升华干燥,物料水分在固态下从冰晶体直接升华成水蒸气,保留了真空干燥在低温 和缺氧状态下干燥的优点。 特点:干燥时,物料处于低温和真空状态,适宜于热敏性物质及易氧化物质干燥。 优点:干制品不会失去原有固体形状,而且复水性较好 避免表面硬化现象 干燥时,湿度为常温或稍高于常温即可,热损失少,热利用率高 缺点:投资、运行费用高,产品成本高 (一)原理 1、基础三相图 升华发生条件:三相点以下。 2、食品冻结 ⑴ 在冷却过程中,能凝固成无定形状态而又不是冰晶状态水分属于不可冻水分,称为玻璃 化水分。 冷却速度愈快,玻璃体状态过渡明显,无定形状态水分多 冷却速度愈慢,玻璃体状态过渡不明显,称反玻璃体化现象 ⑵ 生物物料冷冻时,生物组织可能被破坏,破坏程度与冷却速度有关。破坏表现为:机械 效应,溶质效应 机械效应: