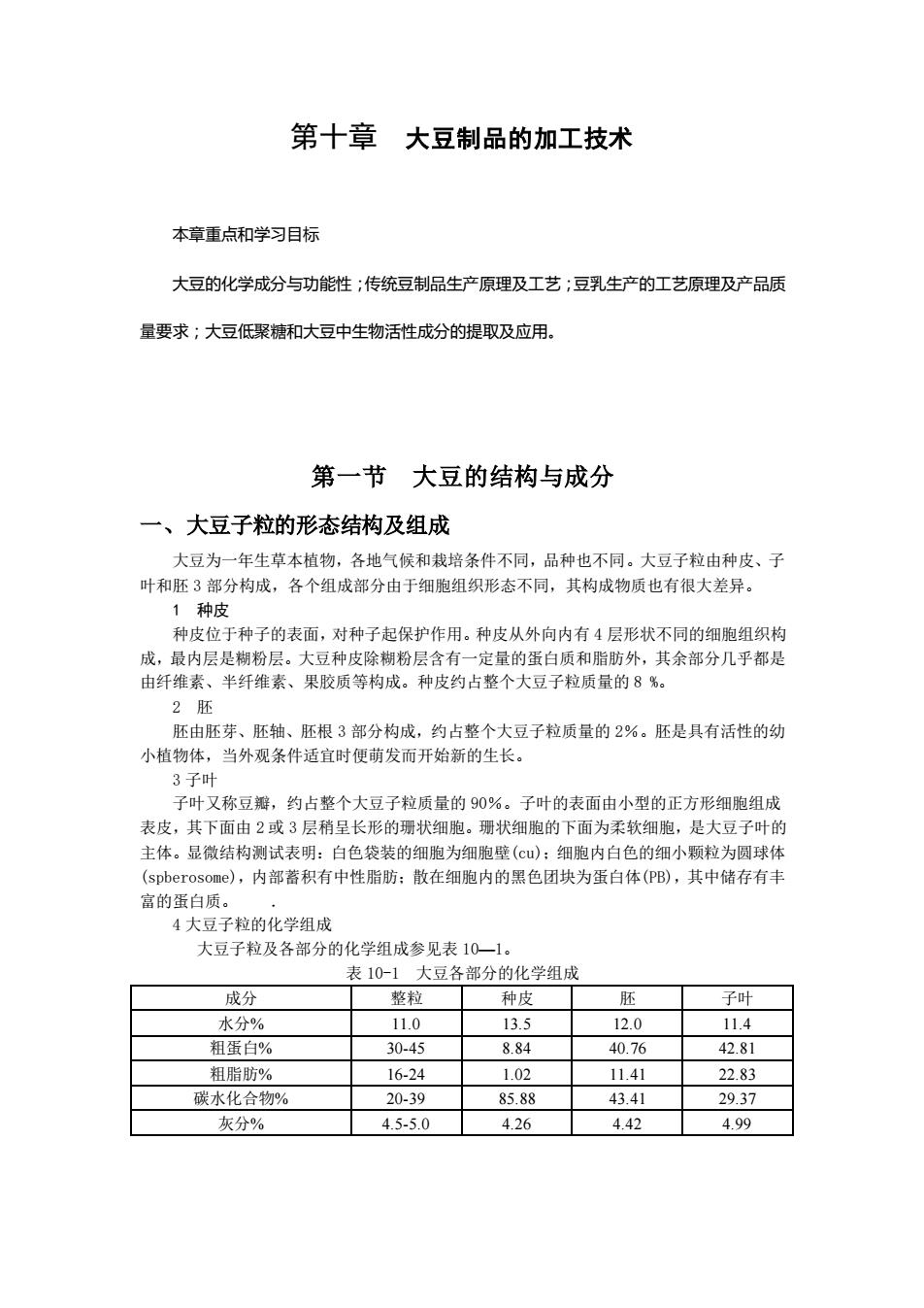

第十章 大豆制品的加工技术 本章重点和学习目标 大豆的化学成分与功能性;传统豆制品生产原理及工艺;豆乳生产的工艺原理及产品质 量要求;大豆低聚糖和大豆中生物活性成分的提取及应用。 第一节 大豆的结构与成分 一、大豆子粒的形态结构及组成 大豆为一年生草本植物,各地气候和栽培条件不同,品种也不同。大豆子粒由种皮、子 叶和胚 3 部分构成,各个组成部分由于细胞组织形态不同,其构成物质也有很大差异。 1 种皮 种皮位于种子的表面,对种子起保护作用。种皮从外向内有 4 层形状不同的细胞组织构 成,最内层是糊粉层。大豆种皮除糊粉层含有一定量的蛋白质和脂肪外,其余部分几乎都是 由纤维素、半纤维素、果胶质等构成。种皮约占整个大豆子粒质量的 8 %。 2 胚 胚由胚芽、胚轴、胚根 3 部分构成,约占整个大豆子粒质量的 2%。胚是具有活性的幼 小植物体,当外观条件适宜时便萌发而开始新的生长。 3 子叶 子叶又称豆瓣,约占整个大豆子粒质量的 90%。子叶的表面由小型的正方形细胞组成 表皮,其下面由 2 或 3 层稍呈长形的珊状细胞。珊状细胞的下面为柔软细胞,是大豆子叶的 主体。显微结构测试表明:白色袋装的细胞为细胞壁(cu);细胞内白色的细小颗粒为圆球体 (spberosome),内部蓄积有中性脂肪;散在细胞内的黑色团块为蛋白体(PB),其中储存有丰 富的蛋白质。 . 4 大豆子粒的化学组成 大豆子粒及各部分的化学组成参见表 10—1。 表 10-1 大豆各部分的化学组成 成分 整粒 种皮 胚 子叶 水分% 11.0 13.5 12.0 11.4 粗蛋白% 30-45 8.84 40.76 42.81 粗脂肪% 16-24 1.02 11.41 22.83 碳水化合物% 20-39 85.88 43.41 29.37 灰分% 4.5-5.0 4.26 4.42 4.99

第十章 大豆制品的加工技术 本章重点和学习目标 大豆的化学成分与功能性;传统豆制品生产原理及工艺;豆乳生产的工艺原理及产品质 量要求;大豆低聚糖和大豆中生物活性成分的提取及应用。 第一节 大豆的结构与成分 一、大豆子粒的形态结构及组成 大豆为一年生草本植物,各地气候和栽培条件不同,品种也不同。大豆子粒由种皮、子 叶和胚 3 部分构成,各个组成部分由于细胞组织形态不同,其构成物质也有很大差异。 1 种皮 种皮位于种子的表面,对种子起保护作用。种皮从外向内有 4 层形状不同的细胞组织构 成,最内层是糊粉层。大豆种皮除糊粉层含有一定量的蛋白质和脂肪外,其余部分几乎都是 由纤维素、半纤维素、果胶质等构成。种皮约占整个大豆子粒质量的 8 %。 2 胚 胚由胚芽、胚轴、胚根 3 部分构成,约占整个大豆子粒质量的 2%。胚是具有活性的幼 小植物体,当外观条件适宜时便萌发而开始新的生长。 3 子叶 子叶又称豆瓣,约占整个大豆子粒质量的 90%。子叶的表面由小型的正方形细胞组成 表皮,其下面由 2 或 3 层稍呈长形的珊状细胞。珊状细胞的下面为柔软细胞,是大豆子叶的 主体。显微结构测试表明:白色袋装的细胞为细胞壁(cu);细胞内白色的细小颗粒为圆球体 (spberosome),内部蓄积有中性脂肪;散在细胞内的黑色团块为蛋白体(PB),其中储存有丰 富的蛋白质。 . 4 大豆子粒的化学组成 大豆子粒及各部分的化学组成参见表 10—1。 表 10-1 大豆各部分的化学组成 成分 整粒 种皮 胚 子叶 水分% 11.0 13.5 12.0 11.4 粗蛋白% 30-45 8.84 40.76 42.81 粗脂肪% 16-24 1.02 11.41 22.83 碳水化合物% 20-39 85.88 43.41 29.37 灰分% 4.5-5.0 4.26 4.42 4.99

二、大豆的主要化学成分 1 碳水化合物 大豆中碳水化合物的含量约占总质量的 25%,其组成比较复杂,主要成分为蔗糖、棉 子糖、水苏糖、毛芯花糖等低聚糖和阿拉伯半乳糖等多糖类。成熟的大豆中淀粉含量为 O.4%~0.9%。另外,在成熟的大豆中不含葡萄糖等还原糖。 大豆中的碳水化合物可以分为可溶性与不溶性 2 大类。在全部碳水化合物中,除蔗糖外 均难以被人体消化,其中有些碳水化合物在人体肠道内还会被菌类利用并产生气体,使人食 后有胀气感。因此,大豆用于食品时,要采取措施除去这些不消化的碳水化合物。 1 ) 大豆中的可溶性碳水化合物 大豆中的可溶性碳水化合物主要是其中的低聚糖,包括水苏糖、棉子糖(蜜三糖)和蔗糖 等, 大豆中的低聚糖含量因品种不同而异。一般水苏糖含量约占总质量的 4%,棉子糖约 1%,蔗糖约 5%。 低聚糖在酸性条件下对热稳定,其甜度约为蔗糖的 70%。人体内的消化酶不能分解水 苏糖、棉子糖,因此不能产生热量。但人体肠道内的双歧杆菌属中的几乎所有菌种都能利用 水苏糖和棉子糖,而肠道内的有害细菌则几乎不能利用。水苏糖和棉子糖是人体肠道内有益 菌——双歧杆菌的增殖因子,对人体生理功能提高有很好的作用,因此将其应用于食品中对 人体具有良好的保健功能。 2)大豆中的不溶性碳水化合物 大豆中的不溶性碳水化合物组成相当复杂。种皮中多为果胶质,子叶中多为纤维素。这 些碳水化合物的一个共性就是不能被人体消化吸收,因此称为“食物纤维”。食物纤维进入 消化道中,在胃中吸水膨胀,增加胃的蠕动,产生饱满感,延缓胃中内容物进入小肠的速度。 而进入肠道内的食物纤维有延缓食物消化吸收的功能,因此它可以降低对糖、中性脂肪和胆 固醇的吸收,对人体产生保健功能。 大豆中食物纤维用于食品既廉价又丰富,而豆渣是开发利用大豆中食物纤维的良好资 源。 2 蛋白质 根据蛋白质溶解性的不同,大豆蛋白质可以分为清蛋白和球蛋白两类。一般清蛋白占蛋 白质总量的 5%左右,球蛋白占 90%左右。球蛋白可用等电点(pH 值为 4~5 时)法沉淀析出, 再用超速离心分析法分为 2 s、7 s、ll s 和 15 s 4 种沉降系数不同的球蛋白组分,其中 7 s 和 ll s 球蛋白之和占总蛋白含量的 70%以上,它与大豆的加工性关系密切。大豆球蛋白 分子的长轴与短轴长度比小于 10:1。蛋白质分子中的疏水基所占体积较大,亲水性也差, 而彼此之间的亲和力很大,从而形成卷曲一螺旋结构。疏水基一般转向螺旋的内部,当球蛋 白变性时,次级键打开,肽链舒展,由水溶状态转为不溶状态的纤维蛋白结构。 3 脂肪 大豆中脂肪含量约为 18%,大豆油在室温下呈黄色液体,为半干性油,在人体内的消 化吸收率达 97.5%,为优质食用植物油。其中不饱和脂肪酸含量达 60%以上。大豆油中含 有 1.1%~3.2%磷脂,主要为卵磷脂和脑磷脂。卵磷脂具有很好的乳化性,脑磷脂具有 加速血液凝固的作用。大豆油脂中的不皂化物主要是醇类、类胡萝卜素、植物色素及生育酚 类物质,总含量为 0.5%~1.6%。 4 大豆中的酶及抗营养因子 大豆中含有许多种酶,引起食品加工领域关注的主要有脂肪氧化酶、脲酶、磷脂酶 D; 抗营养因子有胰蛋白酶抑制素和血球凝集素。 1)脂肪氧化酶

二、大豆的主要化学成分 1 碳水化合物 大豆中碳水化合物的含量约占总质量的 25%,其组成比较复杂,主要成分为蔗糖、棉 子糖、水苏糖、毛芯花糖等低聚糖和阿拉伯半乳糖等多糖类。成熟的大豆中淀粉含量为 O.4%~0.9%。另外,在成熟的大豆中不含葡萄糖等还原糖。 大豆中的碳水化合物可以分为可溶性与不溶性 2 大类。在全部碳水化合物中,除蔗糖外 均难以被人体消化,其中有些碳水化合物在人体肠道内还会被菌类利用并产生气体,使人食 后有胀气感。因此,大豆用于食品时,要采取措施除去这些不消化的碳水化合物。 1 ) 大豆中的可溶性碳水化合物 大豆中的可溶性碳水化合物主要是其中的低聚糖,包括水苏糖、棉子糖(蜜三糖)和蔗糖 等, 大豆中的低聚糖含量因品种不同而异。一般水苏糖含量约占总质量的 4%,棉子糖约 1%,蔗糖约 5%。 低聚糖在酸性条件下对热稳定,其甜度约为蔗糖的 70%。人体内的消化酶不能分解水 苏糖、棉子糖,因此不能产生热量。但人体肠道内的双歧杆菌属中的几乎所有菌种都能利用 水苏糖和棉子糖,而肠道内的有害细菌则几乎不能利用。水苏糖和棉子糖是人体肠道内有益 菌——双歧杆菌的增殖因子,对人体生理功能提高有很好的作用,因此将其应用于食品中对 人体具有良好的保健功能。 2)大豆中的不溶性碳水化合物 大豆中的不溶性碳水化合物组成相当复杂。种皮中多为果胶质,子叶中多为纤维素。这 些碳水化合物的一个共性就是不能被人体消化吸收,因此称为“食物纤维”。食物纤维进入 消化道中,在胃中吸水膨胀,增加胃的蠕动,产生饱满感,延缓胃中内容物进入小肠的速度。 而进入肠道内的食物纤维有延缓食物消化吸收的功能,因此它可以降低对糖、中性脂肪和胆 固醇的吸收,对人体产生保健功能。 大豆中食物纤维用于食品既廉价又丰富,而豆渣是开发利用大豆中食物纤维的良好资 源。 2 蛋白质 根据蛋白质溶解性的不同,大豆蛋白质可以分为清蛋白和球蛋白两类。一般清蛋白占蛋 白质总量的 5%左右,球蛋白占 90%左右。球蛋白可用等电点(pH 值为 4~5 时)法沉淀析出, 再用超速离心分析法分为 2 s、7 s、ll s 和 15 s 4 种沉降系数不同的球蛋白组分,其中 7 s 和 ll s 球蛋白之和占总蛋白含量的 70%以上,它与大豆的加工性关系密切。大豆球蛋白 分子的长轴与短轴长度比小于 10:1。蛋白质分子中的疏水基所占体积较大,亲水性也差, 而彼此之间的亲和力很大,从而形成卷曲一螺旋结构。疏水基一般转向螺旋的内部,当球蛋 白变性时,次级键打开,肽链舒展,由水溶状态转为不溶状态的纤维蛋白结构。 3 脂肪 大豆中脂肪含量约为 18%,大豆油在室温下呈黄色液体,为半干性油,在人体内的消 化吸收率达 97.5%,为优质食用植物油。其中不饱和脂肪酸含量达 60%以上。大豆油中含 有 1.1%~3.2%磷脂,主要为卵磷脂和脑磷脂。卵磷脂具有很好的乳化性,脑磷脂具有 加速血液凝固的作用。大豆油脂中的不皂化物主要是醇类、类胡萝卜素、植物色素及生育酚 类物质,总含量为 0.5%~1.6%。 4 大豆中的酶及抗营养因子 大豆中含有许多种酶,引起食品加工领域关注的主要有脂肪氧化酶、脲酶、磷脂酶 D; 抗营养因子有胰蛋白酶抑制素和血球凝集素。 1)脂肪氧化酶

脂肪氧化酶可以催化氧分子氧化含顺,顺一 1,4 一戊二烯的不饱和脂肪酸及其脂肪酸 酯,生成氢过氧化物。大豆中脂肪氧化酶的活性很高,当大豆子粒破碎后,只要有少量的水 分存在它就可以与大豆中的亚油酸、亚麻酸等底物发生降解反应,其途径为: 脂肪氧化酶 醛,醇,酮,呋喃 亚油酸或亚麻酸————————氢过氧化物———————a-酮类 环氧化物,羟基脂肪酸 其降解产物有近百种,其中许多与豆腥味有关。正己醛是具有代表性的挥发性化合物。 脂肪氧化酶的活力与 pH 值有关。pH 值为 7~8 时,脂肪氧化酶的活性最高,但是在此 pH 值附近,其常见的底物亚油酸是不溶解的。 脂肪氧化酶的作用对食品质量的影响有两方面。比如在焙烤食品生产中,在面粉中加入 l%(按面粉质量计)含脂肪氧化酶活力的大豆粉,能够改善面粉的色泽和质量。这主要是其 降解产物氢过氧化物对胡萝卜素有漂白作用,能够使面筋蛋白质的巯基(-SH)氧化成二硫键 (一 S-S-),起到了强化面筋蛋白质的作用,这是有利的一方面。但是有时由于脂肪氧化 酶的作用,产生一些不良风味,导致食品质量的下降。因此,有时需要钝化脂肪氧化酶的活 性或者使脂肪氧化酶失去活性,其方法有加热、调节 pH 值及使用化学抑制剂等。 2)脲素酶 脲素酶属于酰胺酶类,是分解酰胺和尿素产生 COz 和 NH3 的酶,也是大豆中抗营养因子 之一,在大豆中的含量较高。由于脲素酶容易受热而失去活性,而且容易准确测定,经常作 为确认大豆制品湿加热处理程度的指标。 3)淀粉分解酶和蛋白分解酶 具有活性的α一淀粉分解酶和β一淀粉分解酶可以从脱脂豆粕中提取。大豆α一淀粉酶 对于支链的碳水化合物的分解作用超过从其他原料中提取的α-淀粉酶。大豆β一淀粉酶活 性比其他豆类中的高,对磷酸化酶有钝化作用,其在 pH 值 5·5,60℃加热 30 min 将会有 50 %的活性损失掉;而在 70℃下加热 30 min 将会全部失活。 有资料报道,从脱脂豆粕粉的乳清中可以提取 6 种蛋白酶。 4)胰蛋白酶抑制素 大豆中的胰蛋白酶抑制素有 7~10 种,但是至今只有两种被提纯和比较详细的研究。有 报道,称胰蛋白酶抑制素能够使老鼠和小鸡的胰脏肿大;也有报道,称大豆中微量的胰蛋白 酶抑制素对治疗急性胰腺炎、糖尿病及调节胰岛素失调有一定的效果。胰蛋白酶抑制素的热 稳定性较高,在 80℃时处理活性失去较少,100℃处理 20 min 其活性丧失达 90%以上,120℃ 处理 3 min 也可以达到这样的效果。 5)血球凝集素 通过试验发现大豆中至少有 4 种血球凝集素。脱脂后的大豆粉中约含 3%的血球凝集素。 研究发现血球凝集素能够引起红血球凝聚,同时很容易被胃蛋白酶钝化。大豆血球凝集素受 热很快失去活性,甚至活性完全消失。因此,加热过的大豆食品,血球凝集素不会对人体造 成不良影响。 5 大豆中的微量成分 l ) 无机盐 大豆中的无机盐有十余种,通常是含有钙、磷、铁、钾等的无机盐,它们的总含量一般 为 4·0%~4·5%。钙的含量在不同品种的大豆中差异较大,范围为 163~470 mg/100 g 大豆。大豆的含钙量与蒸煮后大豆的硬度有关,含钙量越高,蒸煮后大豆的硬度越大。在大 豆的无机盐中除钾以外,磷的含量最高。但是磷在大豆中有 4 种不同的存在形式。其中植酸

脂肪氧化酶可以催化氧分子氧化含顺,顺一 1,4 一戊二烯的不饱和脂肪酸及其脂肪酸 酯,生成氢过氧化物。大豆中脂肪氧化酶的活性很高,当大豆子粒破碎后,只要有少量的水 分存在它就可以与大豆中的亚油酸、亚麻酸等底物发生降解反应,其途径为: 脂肪氧化酶 醛,醇,酮,呋喃 亚油酸或亚麻酸————————氢过氧化物———————a-酮类 环氧化物,羟基脂肪酸 其降解产物有近百种,其中许多与豆腥味有关。正己醛是具有代表性的挥发性化合物。 脂肪氧化酶的活力与 pH 值有关。pH 值为 7~8 时,脂肪氧化酶的活性最高,但是在此 pH 值附近,其常见的底物亚油酸是不溶解的。 脂肪氧化酶的作用对食品质量的影响有两方面。比如在焙烤食品生产中,在面粉中加入 l%(按面粉质量计)含脂肪氧化酶活力的大豆粉,能够改善面粉的色泽和质量。这主要是其 降解产物氢过氧化物对胡萝卜素有漂白作用,能够使面筋蛋白质的巯基(-SH)氧化成二硫键 (一 S-S-),起到了强化面筋蛋白质的作用,这是有利的一方面。但是有时由于脂肪氧化 酶的作用,产生一些不良风味,导致食品质量的下降。因此,有时需要钝化脂肪氧化酶的活 性或者使脂肪氧化酶失去活性,其方法有加热、调节 pH 值及使用化学抑制剂等。 2)脲素酶 脲素酶属于酰胺酶类,是分解酰胺和尿素产生 COz 和 NH3 的酶,也是大豆中抗营养因子 之一,在大豆中的含量较高。由于脲素酶容易受热而失去活性,而且容易准确测定,经常作 为确认大豆制品湿加热处理程度的指标。 3)淀粉分解酶和蛋白分解酶 具有活性的α一淀粉分解酶和β一淀粉分解酶可以从脱脂豆粕中提取。大豆α一淀粉酶 对于支链的碳水化合物的分解作用超过从其他原料中提取的α-淀粉酶。大豆β一淀粉酶活 性比其他豆类中的高,对磷酸化酶有钝化作用,其在 pH 值 5·5,60℃加热 30 min 将会有 50 %的活性损失掉;而在 70℃下加热 30 min 将会全部失活。 有资料报道,从脱脂豆粕粉的乳清中可以提取 6 种蛋白酶。 4)胰蛋白酶抑制素 大豆中的胰蛋白酶抑制素有 7~10 种,但是至今只有两种被提纯和比较详细的研究。有 报道,称胰蛋白酶抑制素能够使老鼠和小鸡的胰脏肿大;也有报道,称大豆中微量的胰蛋白 酶抑制素对治疗急性胰腺炎、糖尿病及调节胰岛素失调有一定的效果。胰蛋白酶抑制素的热 稳定性较高,在 80℃时处理活性失去较少,100℃处理 20 min 其活性丧失达 90%以上,120℃ 处理 3 min 也可以达到这样的效果。 5)血球凝集素 通过试验发现大豆中至少有 4 种血球凝集素。脱脂后的大豆粉中约含 3%的血球凝集素。 研究发现血球凝集素能够引起红血球凝聚,同时很容易被胃蛋白酶钝化。大豆血球凝集素受 热很快失去活性,甚至活性完全消失。因此,加热过的大豆食品,血球凝集素不会对人体造 成不良影响。 5 大豆中的微量成分 l ) 无机盐 大豆中的无机盐有十余种,通常是含有钙、磷、铁、钾等的无机盐,它们的总含量一般 为 4·0%~4·5%。钙的含量在不同品种的大豆中差异较大,范围为 163~470 mg/100 g 大豆。大豆的含钙量与蒸煮后大豆的硬度有关,含钙量越高,蒸煮后大豆的硬度越大。在大 豆的无机盐中除钾以外,磷的含量最高。但是磷在大豆中有 4 种不同的存在形式。其中植酸

钙镁中含磷量占 75%,磷脂中含量占 12%;无机磷占 4·5%,残留磷占 6%。植酸钙镁是 由植酸与钙镁离子络合而成的盐,它严重影响人体对钙镁的吸收。但是大豆经过发芽后,植 酸被分解为无机酸和肌醇,被络合的金属游离出来,使钙、镁的利用率提高。 2 ) 维生素 大豆中的维生素含量较少,品种不多。其中以水溶性维生素为主,脂溶性维生素很少, 并且大豆中的维生素在大豆制品加工中热处理破坏很多,制品中含量就更少了。 3 ) 皂苷 皂苷又名皂甙或皂素,是类固醇或三萜系化合物的低聚配糖体的总称。在大豆中约占于 基的 2%,脱脂大豆中的含量约为 0.6%。皂苷多呈中性,少数为酸性,容易溶解于水和 90%以下的乙醇溶液中,难以溶解于酯和纯乙醇中。它对热稳定,但是在酸性条件下遇热容 易分解。皂苷具有溶血性和毒性,所以通常把它看做抗营养成分。但是有研究表明,大豆皂 苷不仅对人体无生理上的阻碍作用,而且有降低过氧化脂类生成的作用,因此对高血压和肥 胖病有一定的疗效,也有抗炎症、抗溃疡和抗过敏的功效。所以要正确评价它。 6 大豆中的昧成分 大豆具有特殊的气味,被称为豆腥味或臭味。除去这些豆腥味是开发利用大豆新产品的 一大难题。大豆的豆腥味成分十分复杂,研究表明,大豆中至少有 30 余种挥发性物质与大 豆的豆腥味有关,其主要成分有: (1)脂肪族羰基化合物 如己醛、丙醇和正己酸酐,正己酸酐具有特殊的生臭味。 (2)芳香族羰基化合物如苯甲醛、儿茶醛等。 (3)挥发性脂肪酸如醋酸、丙酸、正戊酸、正己酸、正辛酸等。 (4)挥发性胺如氨、甲胺、二甲胺、呱啶等。 (5)挥发性脂肪醇如甲醇、乙醇、2 一戊醇、异戊醇、正己醇、正庚醇等。其中异戊 醇、正己醇有明显的青臭味。 (6)酚酸如丁香酸、香辛酸、龙胆酸、阿魏酸、富马酸等,它们具有类似的青臭味。 另外,2 一正戊基呋喃也是产生豆腥味的重要物质。 7 大豆中的有机酸、异黄酮 大豆中含有多种有机酸,其中柠檬酸含量最高,还有醋酸、延胡索酸等,利用大豆中的 有机酸可以生产大豆清凉饮料。大豆中含有少量的异黄酮,它具有一定的抗氧化能力,其生 理活性和提取方法是目前研究的热点。 三、大豆蛋白质的性质 1 溶解性 大豆蛋白质的溶解性,首先随着 pH 值的变化会发生很大变化,根据大豆蛋白质的 pH 值所绘的溶解度曲线见图 11~1。pH 值为 4~5 时,溶解度最小,这与大豆蛋白质的等电点 一致。 在等电点处,蛋白质所带电荷被中和,由电荷引起的各残基之间的静电排斥力消失,蛋 白质分子便紧密地排列在一起,降低了与水分子的结合能。大豆蛋白质属于球蛋白,精制的 大豆球蛋白几乎不溶于水,加入盐类以后会促使其溶解。盐溶液种类不同,溶解度也不同。 大豆蛋白放在 O.5 mol/L 的盐溶液中,其溶解效果为: 阴离子:F<C202<CI<SO4<Br<I 阳离子:Ca<Mg<Li<Na<K 在这个顺序中,越往左,溶解度越小,越容易盐析;相反,越往右,蛋白质越易与水结 合,显示出较强的盐溶性,有时也会发生变性。众所周知,制作豆腐时向豆乳中加入一些 Ca2+、Mg2+,会使得蛋白质溶解度降低而产生凝聚,就是这个道理。与β一伴大豆球蛋白相比, 大豆球蛋白在低 Ca2+浓度下,更容易产生凝聚。另外,也可以用 2 者在盐析中的反应差异将

钙镁中含磷量占 75%,磷脂中含量占 12%;无机磷占 4·5%,残留磷占 6%。植酸钙镁是 由植酸与钙镁离子络合而成的盐,它严重影响人体对钙镁的吸收。但是大豆经过发芽后,植 酸被分解为无机酸和肌醇,被络合的金属游离出来,使钙、镁的利用率提高。 2 ) 维生素 大豆中的维生素含量较少,品种不多。其中以水溶性维生素为主,脂溶性维生素很少, 并且大豆中的维生素在大豆制品加工中热处理破坏很多,制品中含量就更少了。 3 ) 皂苷 皂苷又名皂甙或皂素,是类固醇或三萜系化合物的低聚配糖体的总称。在大豆中约占于 基的 2%,脱脂大豆中的含量约为 0.6%。皂苷多呈中性,少数为酸性,容易溶解于水和 90%以下的乙醇溶液中,难以溶解于酯和纯乙醇中。它对热稳定,但是在酸性条件下遇热容 易分解。皂苷具有溶血性和毒性,所以通常把它看做抗营养成分。但是有研究表明,大豆皂 苷不仅对人体无生理上的阻碍作用,而且有降低过氧化脂类生成的作用,因此对高血压和肥 胖病有一定的疗效,也有抗炎症、抗溃疡和抗过敏的功效。所以要正确评价它。 6 大豆中的昧成分 大豆具有特殊的气味,被称为豆腥味或臭味。除去这些豆腥味是开发利用大豆新产品的 一大难题。大豆的豆腥味成分十分复杂,研究表明,大豆中至少有 30 余种挥发性物质与大 豆的豆腥味有关,其主要成分有: (1)脂肪族羰基化合物 如己醛、丙醇和正己酸酐,正己酸酐具有特殊的生臭味。 (2)芳香族羰基化合物如苯甲醛、儿茶醛等。 (3)挥发性脂肪酸如醋酸、丙酸、正戊酸、正己酸、正辛酸等。 (4)挥发性胺如氨、甲胺、二甲胺、呱啶等。 (5)挥发性脂肪醇如甲醇、乙醇、2 一戊醇、异戊醇、正己醇、正庚醇等。其中异戊 醇、正己醇有明显的青臭味。 (6)酚酸如丁香酸、香辛酸、龙胆酸、阿魏酸、富马酸等,它们具有类似的青臭味。 另外,2 一正戊基呋喃也是产生豆腥味的重要物质。 7 大豆中的有机酸、异黄酮 大豆中含有多种有机酸,其中柠檬酸含量最高,还有醋酸、延胡索酸等,利用大豆中的 有机酸可以生产大豆清凉饮料。大豆中含有少量的异黄酮,它具有一定的抗氧化能力,其生 理活性和提取方法是目前研究的热点。 三、大豆蛋白质的性质 1 溶解性 大豆蛋白质的溶解性,首先随着 pH 值的变化会发生很大变化,根据大豆蛋白质的 pH 值所绘的溶解度曲线见图 11~1。pH 值为 4~5 时,溶解度最小,这与大豆蛋白质的等电点 一致。 在等电点处,蛋白质所带电荷被中和,由电荷引起的各残基之间的静电排斥力消失,蛋 白质分子便紧密地排列在一起,降低了与水分子的结合能。大豆蛋白质属于球蛋白,精制的 大豆球蛋白几乎不溶于水,加入盐类以后会促使其溶解。盐溶液种类不同,溶解度也不同。 大豆蛋白放在 O.5 mol/L 的盐溶液中,其溶解效果为: 阴离子:F<C202<CI<SO4<Br<I 阳离子:Ca<Mg<Li<Na<K 在这个顺序中,越往左,溶解度越小,越容易盐析;相反,越往右,蛋白质越易与水结 合,显示出较强的盐溶性,有时也会发生变性。众所周知,制作豆腐时向豆乳中加入一些 Ca2+、Mg2+,会使得蛋白质溶解度降低而产生凝聚,就是这个道理。与β一伴大豆球蛋白相比, 大豆球蛋白在低 Ca2+浓度下,更容易产生凝聚。另外,也可以用 2 者在盐析中的反应差异将

大豆球蛋白和 B 一伴大豆球蛋白分开。 2 解离与聚合 大豆球蛋白在离子强度和 pH 值发生变化时,容易发生解离或聚合现象。在离子强度为 0.5、 pH 值 7.6 的缓冲液中,大豆蛋白不会发生解离与聚合现象。为此,在实验中常将这种缓冲 液称为标准缓冲液,并广泛应用于大豆球蛋白的溶解。 四、大豆蛋白质的变性 由于物理条件、化学条件的改变使大豆蛋白质分子的内部结构、物理性质、化学性质和 功能性质随之改变的现象称为大豆蛋白质的变性。 引起大豆蛋白质变性的有物理因素和化学因素。物理因素有过度加热、剧烈震荡、过分 干燥、超声波处理等;化学因素有极端 pH 值、与水混溶的有机溶剂或重金属、尿素、巯基 乙醇、亚硫酸钠、十二烷基磺酸钠等物质的作用。 在变性因素的作用下,维持蛋白质分子空间构象(-、三、四级结构)的次级键被破坏, 双硫键变为巯基,使二硫键充分舒展,形成新的构型。这些变化在偏离等电点的酸碱条件下 发生时,变性分子仍带有相同的正(负)电荷,由于同性相斥而不至于沉淀或絮凝。这些变化 发生在等点电的 pH 值范围内时,变性的电中性分子因布朗运动相互碰撞而吸引,互相凝聚 而析出絮状物。提供能量(如加热)可使碰撞加剧,分子相互聚集而形成凝固物。絮状物及凝 固物的形成是蛋白质变性作用的直接结果。 1 酸碱引起的大豆蛋白的变性 随着 pH 值的变化,大豆蛋白质溶解性也发生变化。在极端的酸性和碱性条件下,大豆 蛋白质解离成低分子,并发生不可逆的变性现象。这是由于处在极端的酸性或碱性条件下的 蛋白质分子全部带有正电荷或负电荷,相互之间发生静电排斥作用,破坏了蛋白质的高级结 构。 当酸沉淀蛋白质在 pH 值 11.0 以下时,蛋白质产生了凝聚及水和反应,使得溶液黏度 增加,这时通过透析可得到未变性的蛋白质。可是,当 pH 值达到 11.O~12.0 时,蛋白质 发生解离,分子被完全解开,露出疏水基,S-S 键也被破坏。如果透析时蛋白质浓度较高, 则会发生凝胶化现象,而低浓度时则不产生凝胶化。当 pH 值达到 12.O 时,露出的疏水基 和 S-S 键均被破坏。 2 热变性 蛋白质含量为 0.01%~O.02%的大豆球蛋白稀溶液,在适当的 pH 值或盐存在的条件 下,会发生溶解,在此浓度下,即使加热也不会形成凝胶。将 0.5%的大豆球蛋白溶液在 100℃下加热 5 min,大豆球蛋白便会形成 80~100 s 的巨大可溶性凝聚物,此后随着该凝 聚物的减少,不溶性沉淀开始增加,最后会达到一定值。不同的加热条件引起的大豆蛋白变 性程度也不同。当大豆球蛋白在 70~80℃下加热时,解离成酸性亚基和碱性亚基。酸性亚 基成为 4S 可溶性低聚物,而碱性亚基则发生聚合,在高离子强度下,形成可溶性聚合物; 在低离子强度下则易生成沉淀。B 一伴大豆球蛋白在低离子强度条件下加热易发生解离,而 在高离子强度下则容易发生凝聚现象。 3 冷冻变性 将大豆蛋白质溶液冷冻会产生冻结变性,而失去可溶性。冻豆腐就是利用这个性质制作 而成的。大豆蛋白质溶液在冷冻前进行加热处理,这种热变性的蛋白质冷冻变性快于未热变 性的蛋白质。欲使大豆蛋白冻结变性而不溶解,一 5~~1℃的高温好于一 20℃以下的低温。 在一 5~一 1℃时,有 10%~20%的水未被冻结,此时的蛋白质被浓缩在未冻结的水中。由

大豆球蛋白和 B 一伴大豆球蛋白分开。 2 解离与聚合 大豆球蛋白在离子强度和 pH 值发生变化时,容易发生解离或聚合现象。在离子强度为 0.5、 pH 值 7.6 的缓冲液中,大豆蛋白不会发生解离与聚合现象。为此,在实验中常将这种缓冲 液称为标准缓冲液,并广泛应用于大豆球蛋白的溶解。 四、大豆蛋白质的变性 由于物理条件、化学条件的改变使大豆蛋白质分子的内部结构、物理性质、化学性质和 功能性质随之改变的现象称为大豆蛋白质的变性。 引起大豆蛋白质变性的有物理因素和化学因素。物理因素有过度加热、剧烈震荡、过分 干燥、超声波处理等;化学因素有极端 pH 值、与水混溶的有机溶剂或重金属、尿素、巯基 乙醇、亚硫酸钠、十二烷基磺酸钠等物质的作用。 在变性因素的作用下,维持蛋白质分子空间构象(-、三、四级结构)的次级键被破坏, 双硫键变为巯基,使二硫键充分舒展,形成新的构型。这些变化在偏离等电点的酸碱条件下 发生时,变性分子仍带有相同的正(负)电荷,由于同性相斥而不至于沉淀或絮凝。这些变化 发生在等点电的 pH 值范围内时,变性的电中性分子因布朗运动相互碰撞而吸引,互相凝聚 而析出絮状物。提供能量(如加热)可使碰撞加剧,分子相互聚集而形成凝固物。絮状物及凝 固物的形成是蛋白质变性作用的直接结果。 1 酸碱引起的大豆蛋白的变性 随着 pH 值的变化,大豆蛋白质溶解性也发生变化。在极端的酸性和碱性条件下,大豆 蛋白质解离成低分子,并发生不可逆的变性现象。这是由于处在极端的酸性或碱性条件下的 蛋白质分子全部带有正电荷或负电荷,相互之间发生静电排斥作用,破坏了蛋白质的高级结 构。 当酸沉淀蛋白质在 pH 值 11.0 以下时,蛋白质产生了凝聚及水和反应,使得溶液黏度 增加,这时通过透析可得到未变性的蛋白质。可是,当 pH 值达到 11.O~12.0 时,蛋白质 发生解离,分子被完全解开,露出疏水基,S-S 键也被破坏。如果透析时蛋白质浓度较高, 则会发生凝胶化现象,而低浓度时则不产生凝胶化。当 pH 值达到 12.O 时,露出的疏水基 和 S-S 键均被破坏。 2 热变性 蛋白质含量为 0.01%~O.02%的大豆球蛋白稀溶液,在适当的 pH 值或盐存在的条件 下,会发生溶解,在此浓度下,即使加热也不会形成凝胶。将 0.5%的大豆球蛋白溶液在 100℃下加热 5 min,大豆球蛋白便会形成 80~100 s 的巨大可溶性凝聚物,此后随着该凝 聚物的减少,不溶性沉淀开始增加,最后会达到一定值。不同的加热条件引起的大豆蛋白变 性程度也不同。当大豆球蛋白在 70~80℃下加热时,解离成酸性亚基和碱性亚基。酸性亚 基成为 4S 可溶性低聚物,而碱性亚基则发生聚合,在高离子强度下,形成可溶性聚合物; 在低离子强度下则易生成沉淀。B 一伴大豆球蛋白在低离子强度条件下加热易发生解离,而 在高离子强度下则容易发生凝聚现象。 3 冷冻变性 将大豆蛋白质溶液冷冻会产生冻结变性,而失去可溶性。冻豆腐就是利用这个性质制作 而成的。大豆蛋白质溶液在冷冻前进行加热处理,这种热变性的蛋白质冷冻变性快于未热变 性的蛋白质。欲使大豆蛋白冻结变性而不溶解,一 5~~1℃的高温好于一 20℃以下的低温。 在一 5~一 1℃时,有 10%~20%的水未被冻结,此时的蛋白质被浓缩在未冻结的水中。由

于水的存在促进了各种化学反应,促进了 S-S 键以及其他分子间相互作用,聚合的蛋白质 之间保持着狭小的间隔。一 20℃时,全体均被冻结,失去了液态水分,蛋白质分子间不能 很好地接近,侧链不能发生反应,因而导致冻结聚合性不好。 4 变性后蛋白质的性质 控制大豆蛋白质的变性,对生产理想的大豆蛋白质食品有重要作用。变性后蛋白质的性 质发生下列变化,主要包括: ①溶解度下降。由于肽链舒展,疏水基团外露,阻碍了蛋白质分子的溶解,使溶解度 下降。 ②黏度增加。蛋白质变性时,紧密的分子结构被破坏,多肽链充分舒展,分子体积增 大,分子质量一定,黏度随蛋白质分子体积的增大而增加。 ③生物活性丧失。酶是具有生物活性的蛋白质,在分子结构破坏的同时,酶分子表面 的活性部位被破坏而失活。 ④变性后的蛋白质容易被酶水解。当变性蛋白质分子结构变得松散和舒展后,肽链暴 露,酶分子就可能与之发生作用进而发生水解。 五、大豆蛋白质的功能特性 1 凝胶化 大豆蛋白质的凝胶化在豆腐的形成以及用做畜肉、鱼肉制品添加剂方面起着重要作用。 所谓凝胶化是指蛋白质分子之间依靠 S-S 键和非共价键等分子间相互作用,形成一个有持 水能力的网状结构。凝胶除了具有较高的黏性外,还具有可塑性、弹性等性质。 凝胶的形成及其弹性、持水性等物理性质均受蛋白质的种类、浓度、加热温度和时间、 pH 值、离子强度及变性剂的作用等各种各样的因素影响。 2 乳化性 加入大豆蛋白质能够使油在水中形成稳定的乳化液。大豆蛋白质是表面活性物质,一旦 集结于油一水界面时便可以降低表面张力,使之容易乳化。乳化油滴表面的蛋白质是保护层, 能够阻止油滴聚集,提高了乳化液的稳定性。红肠、蛋黄酱、稀奶油、甜点等都是蛋白质的 乳化作用在食品中的具体应用。蛋白质除了和油形成乳浊液外,其乳化性还与乳浊液中脂肪 的稳定性和食品的风味物质吸附与保持有重要作用。乳溶液有水包油(O/w)和油包水(w/ O)2 种类型,蛋白质大多形成水包油型的乳浊液。蛋白质和油的混合溶液在均质机作用下形 成微小的油滴粒子,而蛋白质覆盖在粒子的表面,防止粒子之间的聚合,起到乳化的作用。 蛋白质的乳化性主要在以下几个方面起作用: ① 油滴球在液相中的活动性(溶解性); ② 油滴球的表面容易具有重排列的柔软结构(柔软性); ③ 再重排时,油滴球上能够有一定量的疏水基露出(疏水性); ④在油滴球表面,蛋白质分子稳定性的结构(坚固结构)。 3 发泡性 蛋白质的发泡性常被应用于甜点、水点等食品中。蛋白质发泡类似于乳化,由于空气比 油滴具有更强的疏水性,使蛋白质在气泡表面形成了薄膜。显然蛋白质的亲水性、柔软性、 疏水性、坚固的结构对蛋白质发泡能力和形成泡沫的稳定性起着重要作用。 发泡性评价包括发泡能力和形成泡沫的稳定性两个方面。大豆蛋白质发泡性与溶解性和 乳化性相似,在等电点附近减少。气泡的破坏率在等电点处最高,稳定性最低。随着蛋白质 浓度的升高,发泡性增强,稳定性减小。利用酸和酶将大豆蛋白质部分地加水分解,获得的 部分水解蛋白有很强的发泡性。市场上销售的大豆蛋白粉就是根据此原理加工而成的

于水的存在促进了各种化学反应,促进了 S-S 键以及其他分子间相互作用,聚合的蛋白质 之间保持着狭小的间隔。一 20℃时,全体均被冻结,失去了液态水分,蛋白质分子间不能 很好地接近,侧链不能发生反应,因而导致冻结聚合性不好。 4 变性后蛋白质的性质 控制大豆蛋白质的变性,对生产理想的大豆蛋白质食品有重要作用。变性后蛋白质的性 质发生下列变化,主要包括: ①溶解度下降。由于肽链舒展,疏水基团外露,阻碍了蛋白质分子的溶解,使溶解度 下降。 ②黏度增加。蛋白质变性时,紧密的分子结构被破坏,多肽链充分舒展,分子体积增 大,分子质量一定,黏度随蛋白质分子体积的增大而增加。 ③生物活性丧失。酶是具有生物活性的蛋白质,在分子结构破坏的同时,酶分子表面 的活性部位被破坏而失活。 ④变性后的蛋白质容易被酶水解。当变性蛋白质分子结构变得松散和舒展后,肽链暴 露,酶分子就可能与之发生作用进而发生水解。 五、大豆蛋白质的功能特性 1 凝胶化 大豆蛋白质的凝胶化在豆腐的形成以及用做畜肉、鱼肉制品添加剂方面起着重要作用。 所谓凝胶化是指蛋白质分子之间依靠 S-S 键和非共价键等分子间相互作用,形成一个有持 水能力的网状结构。凝胶除了具有较高的黏性外,还具有可塑性、弹性等性质。 凝胶的形成及其弹性、持水性等物理性质均受蛋白质的种类、浓度、加热温度和时间、 pH 值、离子强度及变性剂的作用等各种各样的因素影响。 2 乳化性 加入大豆蛋白质能够使油在水中形成稳定的乳化液。大豆蛋白质是表面活性物质,一旦 集结于油一水界面时便可以降低表面张力,使之容易乳化。乳化油滴表面的蛋白质是保护层, 能够阻止油滴聚集,提高了乳化液的稳定性。红肠、蛋黄酱、稀奶油、甜点等都是蛋白质的 乳化作用在食品中的具体应用。蛋白质除了和油形成乳浊液外,其乳化性还与乳浊液中脂肪 的稳定性和食品的风味物质吸附与保持有重要作用。乳溶液有水包油(O/w)和油包水(w/ O)2 种类型,蛋白质大多形成水包油型的乳浊液。蛋白质和油的混合溶液在均质机作用下形 成微小的油滴粒子,而蛋白质覆盖在粒子的表面,防止粒子之间的聚合,起到乳化的作用。 蛋白质的乳化性主要在以下几个方面起作用: ① 油滴球在液相中的活动性(溶解性); ② 油滴球的表面容易具有重排列的柔软结构(柔软性); ③ 再重排时,油滴球上能够有一定量的疏水基露出(疏水性); ④在油滴球表面,蛋白质分子稳定性的结构(坚固结构)。 3 发泡性 蛋白质的发泡性常被应用于甜点、水点等食品中。蛋白质发泡类似于乳化,由于空气比 油滴具有更强的疏水性,使蛋白质在气泡表面形成了薄膜。显然蛋白质的亲水性、柔软性、 疏水性、坚固的结构对蛋白质发泡能力和形成泡沫的稳定性起着重要作用。 发泡性评价包括发泡能力和形成泡沫的稳定性两个方面。大豆蛋白质发泡性与溶解性和 乳化性相似,在等电点附近减少。气泡的破坏率在等电点处最高,稳定性最低。随着蛋白质 浓度的升高,发泡性增强,稳定性减小。利用酸和酶将大豆蛋白质部分地加水分解,获得的 部分水解蛋白有很强的发泡性。市场上销售的大豆蛋白粉就是根据此原理加工而成的

4 吸收脂肪 大豆蛋白质能够促使脂肪的吸收与结合。组织化大豆粉吸收的脂肪占其质量的 65%~ 130 %,在 15~20 min 吸收脂肪量达到最大值,这一数值主要与大豆粉的粒度大小有关, 粒度小吸收脂肪的量较粒度大得多。脂肪的吸收只是乳化作用的一种表现。加人大豆粉有助 于食品油炸(煎)时防止吸收过多的脂肪。这是由于大豆蛋白质受热变性,在油炸食品表面形 成抗脂肪层。 5 吸收水分 大豆蛋白质的肽链结构中含有极性的侧链,能够吸收水分并保留水分,某些极性部位是 可以电离的(例如羧基和氨基)。pH 值的变化可以改变其极性,从而影响大豆蛋白质的吸水 性,当 pH 值大于或小于 4.5 时,保留水分的量急剧增加。在焙烤食品、糖果的生产中,添 加大豆粉等会增加产品的吸水力,使产品的保鲜时间延长。 6 组织化作用 大豆蛋白质能够使各种传统食品和新型食品具有组织化作用,如含有 8%以上分离蛋白 质的溶液,加热能够形成胶体;含有 16%~17%的分离蛋白质溶液,经过加热后能够得到 有弹性的自承重凝胶;也有方法能够使大豆粉和大豆分离蛋白具有和肉相类似的组织。 7 面团的形成 脱脂大豆粉与 40%~60%的水混合即形成“面团”,这种“面团”没有小麦面粉特有 的 8 黏着性、附着性、弹性 大豆蛋白质的这 3 种特性与具有这 3 种特性的制品有着直接的影响,例如干豆腐在吸水 后便有黏着性、附着性和弹性。 9 薄膜的形成 大豆粉和水形成的“面团”经过高温蒸煮后,表面形成一层薄膜,对含水溶液起 着阻挡层的作用。 10 色泽控制 大豆粉可以用做漂白剂或促使烘烤食品着色的着色剂。例如大豆粉在面包中用做漂白 剂,其脂肪氧化酶使不饱和脂肪酸氧化,使小麦粉中黄色的类胡萝卜素漂白并去色。面包表 面色泽的增加是大豆蛋白和小麦粉中的碳水化合物反应的结果。 第二节 传统豆制品的生产 一、传统豆制品生产的基本原理 中国传统豆制品种类繁多,生产工艺也各有特色,但是就其实质来讲,豆制品的生产就 是制取不同性质的蛋白质胶体的过程。 大豆蛋白质存在于大豆子叶的蛋白体中,大豆经过浸泡,蛋白体膜破坏以后,蛋白质即 可分散于水中,形成蛋白质溶液即生豆浆。生豆浆即大豆蛋白质溶胶,由于蛋白质胶粒的水 化作用和蛋白质胶粒表面的双电层,使大豆蛋白质溶胶保持相对稳定。但是一旦有外加因素 作用,这种相对稳定就可能受到破坏。 生豆浆加热后,蛋白质分子热运动加剧,维持蛋白质分子的二、三、四级结构的次级键 断裂,蛋白质的空间结构改变,多肽链舒展,分子内部的某些疏水基团(如_SH)疏水性氨基 酸侧链趋向分子表面,使蛋白质的水化作用减弱,溶解度降低,分子之间容易接近而形成聚

4 吸收脂肪 大豆蛋白质能够促使脂肪的吸收与结合。组织化大豆粉吸收的脂肪占其质量的 65%~ 130 %,在 15~20 min 吸收脂肪量达到最大值,这一数值主要与大豆粉的粒度大小有关, 粒度小吸收脂肪的量较粒度大得多。脂肪的吸收只是乳化作用的一种表现。加人大豆粉有助 于食品油炸(煎)时防止吸收过多的脂肪。这是由于大豆蛋白质受热变性,在油炸食品表面形 成抗脂肪层。 5 吸收水分 大豆蛋白质的肽链结构中含有极性的侧链,能够吸收水分并保留水分,某些极性部位是 可以电离的(例如羧基和氨基)。pH 值的变化可以改变其极性,从而影响大豆蛋白质的吸水 性,当 pH 值大于或小于 4.5 时,保留水分的量急剧增加。在焙烤食品、糖果的生产中,添 加大豆粉等会增加产品的吸水力,使产品的保鲜时间延长。 6 组织化作用 大豆蛋白质能够使各种传统食品和新型食品具有组织化作用,如含有 8%以上分离蛋白 质的溶液,加热能够形成胶体;含有 16%~17%的分离蛋白质溶液,经过加热后能够得到 有弹性的自承重凝胶;也有方法能够使大豆粉和大豆分离蛋白具有和肉相类似的组织。 7 面团的形成 脱脂大豆粉与 40%~60%的水混合即形成“面团”,这种“面团”没有小麦面粉特有 的 8 黏着性、附着性、弹性 大豆蛋白质的这 3 种特性与具有这 3 种特性的制品有着直接的影响,例如干豆腐在吸水 后便有黏着性、附着性和弹性。 9 薄膜的形成 大豆粉和水形成的“面团”经过高温蒸煮后,表面形成一层薄膜,对含水溶液起 着阻挡层的作用。 10 色泽控制 大豆粉可以用做漂白剂或促使烘烤食品着色的着色剂。例如大豆粉在面包中用做漂白 剂,其脂肪氧化酶使不饱和脂肪酸氧化,使小麦粉中黄色的类胡萝卜素漂白并去色。面包表 面色泽的增加是大豆蛋白和小麦粉中的碳水化合物反应的结果。 第二节 传统豆制品的生产 一、传统豆制品生产的基本原理 中国传统豆制品种类繁多,生产工艺也各有特色,但是就其实质来讲,豆制品的生产就 是制取不同性质的蛋白质胶体的过程。 大豆蛋白质存在于大豆子叶的蛋白体中,大豆经过浸泡,蛋白体膜破坏以后,蛋白质即 可分散于水中,形成蛋白质溶液即生豆浆。生豆浆即大豆蛋白质溶胶,由于蛋白质胶粒的水 化作用和蛋白质胶粒表面的双电层,使大豆蛋白质溶胶保持相对稳定。但是一旦有外加因素 作用,这种相对稳定就可能受到破坏。 生豆浆加热后,蛋白质分子热运动加剧,维持蛋白质分子的二、三、四级结构的次级键 断裂,蛋白质的空间结构改变,多肽链舒展,分子内部的某些疏水基团(如_SH)疏水性氨基 酸侧链趋向分子表面,使蛋白质的水化作用减弱,溶解度降低,分子之间容易接近而形成聚

集体,形成新的相对稳定的体系——前凝胶体系,即熟豆浆。 在熟豆浆形成过程中蛋白质发生了一定的变性,在形成前凝胶的同时,还能与少量脂肪 结合形成脂蛋白,脂蛋白的形成使豆浆产生香气。脂蛋白的形成随煮沸时间的延长而增加。 同时借助煮浆,还能消除大豆中的胰蛋白酶抑制素、血球凝集素、皂苷等对人体有害的因素, 减少生豆浆的豆腥味,使豆浆特有的香气显示出来,还可以达到消毒灭菌、提高风味和卫生 质量的作用。 前凝胶形成后必须借助无机盐、电解质的作用使蛋白质进一步变性转变成凝胶。常见的 电解质有石膏、卤水、δ一葡萄糖酸内酯及氯化钙等盐类。它们在豆浆中解离出 Ca2+、Mg2+, Ca2+,Mg2+不但可以破坏蛋白质的水化膜和双电层,而且有“搭桥”作用,蛋白质分子间通过 -Mg 一或-Ca-桥相互连接起来,形成立体网状结构,并将水分子包容在网络中,形成 豆腐脑。 豆腐脑形成较快,但是蛋白质主体网络形成需要一定时间,所以在一定温度下保温静置 一段时间使蛋白质凝胶网络进一步形成,就是一个蹲脑的过程。将强化凝胶中水分加压排出, 即可得到豆制品。 二、传统豆制品生产的原辅料 1 凝固剂 1 ) 石膏 实际生产中通常采用熟石膏(硫酸钙),控制豆浆温度 85℃左右,添加量为大豆蛋白 质的 O.04%(按硫酸钙计算)左右。合理使用可以生产出保水性好、光滑细嫩的豆腐。 2 ) 卤水 卤水的主要成分为氯化镁,用它作凝固剂,由于蛋白质凝固快,网状结构容易收缩,因 而产品的保水性差。卤水适合于做豆腐干、干豆腐等低水分的产品,添加量一般为 2~5 kg /100 kg 大豆。 3 ) δ一葡萄糖酸内酯 δ一葡萄糖酸内酯(简称 GDL)是一种新型的酸类凝固剂,易溶于水,在水中分解为葡萄 糖酸,在加热条件下分解速度加快,pH 值增加时分解速度也加快。加人内酯的熟豆浆,当 温度达到 60℃时,大豆蛋白质开始凝固,在 80~90℃凝固成的蛋白质凝胶持水性最佳,制 成的豆腐弹性大,质地滑润爽口。GDL 适合于做原浆豆腐。在凉豆浆中加入葡萄糖酸内酯, 加热后葡萄糖酸内酯分解转化,蛋白质凝固即成为豆腐。添加量一般为 0.25%~0.35%(以 豆浆计)。 用葡萄糖酸内酯作凝固剂制得的豆腐,口味平淡而且略带酸味。若添加一定量的保护剂, 不但可以改善风味,而且还能改变凝固质量。常用的保护剂有磷酸氢二钠、磷酸二氢钠、酒 石酸钠及复合磷酸盐(含焦磷酸钠 41 %,偏磷酸钠 29%,碳酸钠 1%,聚磷酸钠 29%)等, 用量为 0.2%(以豆浆计)左右。 4 )复合凝固剂 所谓复合凝固剂是将 2 种或 2 种以上的成分加工成的凝固剂,它是伴随豆制品生产的工 业化、机械化和自动化的发展而产生的。如一种带有涂覆膜的有机酸颗粒凝固剂,常温下它 不溶于豆浆,但是一旦经过加热涂覆膜就熔化,内部的有机酸就发挥凝固作用。常用的有机 酸有柠檬酸、异柠檬酸、山梨酸、富马酸、乳酸、琥珀酸、葡萄糖酸及它们的内酯或酐。采 用柠檬酸时,添加量为豆浆(固形物含量 10%)的 0·05%~0·50 %。涂覆剂要满足常温下 完全呈固态,而稍经加热就完全熔化的条件,因此其熔点一般在 40~70℃之间。符合这些

集体,形成新的相对稳定的体系——前凝胶体系,即熟豆浆。 在熟豆浆形成过程中蛋白质发生了一定的变性,在形成前凝胶的同时,还能与少量脂肪 结合形成脂蛋白,脂蛋白的形成使豆浆产生香气。脂蛋白的形成随煮沸时间的延长而增加。 同时借助煮浆,还能消除大豆中的胰蛋白酶抑制素、血球凝集素、皂苷等对人体有害的因素, 减少生豆浆的豆腥味,使豆浆特有的香气显示出来,还可以达到消毒灭菌、提高风味和卫生 质量的作用。 前凝胶形成后必须借助无机盐、电解质的作用使蛋白质进一步变性转变成凝胶。常见的 电解质有石膏、卤水、δ一葡萄糖酸内酯及氯化钙等盐类。它们在豆浆中解离出 Ca2+、Mg2+, Ca2+,Mg2+不但可以破坏蛋白质的水化膜和双电层,而且有“搭桥”作用,蛋白质分子间通过 -Mg 一或-Ca-桥相互连接起来,形成立体网状结构,并将水分子包容在网络中,形成 豆腐脑。 豆腐脑形成较快,但是蛋白质主体网络形成需要一定时间,所以在一定温度下保温静置 一段时间使蛋白质凝胶网络进一步形成,就是一个蹲脑的过程。将强化凝胶中水分加压排出, 即可得到豆制品。 二、传统豆制品生产的原辅料 1 凝固剂 1 ) 石膏 实际生产中通常采用熟石膏(硫酸钙),控制豆浆温度 85℃左右,添加量为大豆蛋白 质的 O.04%(按硫酸钙计算)左右。合理使用可以生产出保水性好、光滑细嫩的豆腐。 2 ) 卤水 卤水的主要成分为氯化镁,用它作凝固剂,由于蛋白质凝固快,网状结构容易收缩,因 而产品的保水性差。卤水适合于做豆腐干、干豆腐等低水分的产品,添加量一般为 2~5 kg /100 kg 大豆。 3 ) δ一葡萄糖酸内酯 δ一葡萄糖酸内酯(简称 GDL)是一种新型的酸类凝固剂,易溶于水,在水中分解为葡萄 糖酸,在加热条件下分解速度加快,pH 值增加时分解速度也加快。加人内酯的熟豆浆,当 温度达到 60℃时,大豆蛋白质开始凝固,在 80~90℃凝固成的蛋白质凝胶持水性最佳,制 成的豆腐弹性大,质地滑润爽口。GDL 适合于做原浆豆腐。在凉豆浆中加入葡萄糖酸内酯, 加热后葡萄糖酸内酯分解转化,蛋白质凝固即成为豆腐。添加量一般为 0.25%~0.35%(以 豆浆计)。 用葡萄糖酸内酯作凝固剂制得的豆腐,口味平淡而且略带酸味。若添加一定量的保护剂, 不但可以改善风味,而且还能改变凝固质量。常用的保护剂有磷酸氢二钠、磷酸二氢钠、酒 石酸钠及复合磷酸盐(含焦磷酸钠 41 %,偏磷酸钠 29%,碳酸钠 1%,聚磷酸钠 29%)等, 用量为 0.2%(以豆浆计)左右。 4 )复合凝固剂 所谓复合凝固剂是将 2 种或 2 种以上的成分加工成的凝固剂,它是伴随豆制品生产的工 业化、机械化和自动化的发展而产生的。如一种带有涂覆膜的有机酸颗粒凝固剂,常温下它 不溶于豆浆,但是一旦经过加热涂覆膜就熔化,内部的有机酸就发挥凝固作用。常用的有机 酸有柠檬酸、异柠檬酸、山梨酸、富马酸、乳酸、琥珀酸、葡萄糖酸及它们的内酯或酐。采 用柠檬酸时,添加量为豆浆(固形物含量 10%)的 0·05%~0·50 %。涂覆剂要满足常温下 完全呈固态,而稍经加热就完全熔化的条件,因此其熔点一般在 40~70℃之间。符合这些

条件的涂覆剂有动物脂肪、植物油、各种甘油酯、山梨糖醇酐脂肪酸酯、丙二醇脂肪酸酯、 动物胶等。为使被涂覆的有机酸颗粒均匀地分散于豆浆中,可以添加可食性表面活性剂如卵 磷脂、聚环氧乙烷、月桂基醚等。 2 消泡剂 豆制品生产的制浆工序中会产生大量的泡沫,泡沫的存在对后续操作极为不利,因此必 须使用消泡剂消泡。 1)油脚 它是油炸食品的废油,含杂质多,色泽暗,但是价格低廉,适合于作坊式生产使用。 2 ) 油脚膏 它是由酸败油脂与氢氧化钙混合制成的膏状物,配比为 10:1,使用量为 1.0%。 3 )硅有机树脂 它是一种较新的消泡剂,它的热稳定性和化学稳定性高,表面张力低,消泡能力强。豆 制品生产中使用水溶性的乳剂型,其使用量为 0.05 g/kg 食品。 4 )脂肪酸甘油酯 它分为蒸馏品(纯度达 90%以上)和未蒸馏品(纯度为 40 %~50%)。蒸馏品使用量为 1.O%。使用时均匀地添加在豆浆中一起加热即可。 3 防腐剂 豆制品生产中采用的防腐剂主要有丙烯酸、硝基呋喃系化合物等。丙烯酸具有抗菌能力 强、热稳定性高等特点,允许使用量为豆浆的 5 mg/kg 以内。丙烯酸防腐剂主要用于包装 豆腐,对产品色泽稍有影响。 三、传统豆制品生产工艺 传统豆制品生产工艺过程一般如图 10 一 5 所示。 大豆一清理一浸泡一磨浆一过滤一煮浆一凝固一成型一成品 图 l0 一 5 传统豆制品生产工艺过程 1 清理 选择品质优良的大豆,除去所含的杂质,得到纯净的大豆。 2 浸泡 浸泡的目的是使豆粒吸水膨胀,有利于大豆粉碎后提取其中的蛋白质。生产时大豆的浸 泡程度因季节而不同,夏季将大豆泡至 9 成开,冬季将大豆泡至 10 成开。浸泡好的大豆吸 水量为 1:(1~1.2),即大豆增重至原来的 2.0~2.2 倍。浸泡后大豆表面光滑,无皱皮, 豆皮轻易不脱落,手感有劲。 3 磨浆 经过浸泡的大豆,蛋白体膜变得松脆,但是要使蛋白质溶出,必须进行适当的机械破碎。 如果从蛋白质溶出量角度看,大豆破碎的越彻底,蛋白质越容易溶出。但是磨的过细,大豆 中的纤维素会随着蛋白质进入豆浆中,使产品变得粗糙,色泽深,而且也不利于浆渣分离, 使产品得率降低。因此,一般控制磨碎细度为 100~120 目。实际生产时应根据豆腐品种适 当调整粗细度,并控制豆渣中残存的蛋白质低于 2.6%为宜。采用石磨、钢磨或砂盘磨进 行破碎,注意磨浆时一定要边加水边加大豆。磨碎后的豆糊采用平筛、卧式离心筛分离,以 能够充分提取大豆蛋白质为宜。 4 煮浆

条件的涂覆剂有动物脂肪、植物油、各种甘油酯、山梨糖醇酐脂肪酸酯、丙二醇脂肪酸酯、 动物胶等。为使被涂覆的有机酸颗粒均匀地分散于豆浆中,可以添加可食性表面活性剂如卵 磷脂、聚环氧乙烷、月桂基醚等。 2 消泡剂 豆制品生产的制浆工序中会产生大量的泡沫,泡沫的存在对后续操作极为不利,因此必 须使用消泡剂消泡。 1)油脚 它是油炸食品的废油,含杂质多,色泽暗,但是价格低廉,适合于作坊式生产使用。 2 ) 油脚膏 它是由酸败油脂与氢氧化钙混合制成的膏状物,配比为 10:1,使用量为 1.0%。 3 )硅有机树脂 它是一种较新的消泡剂,它的热稳定性和化学稳定性高,表面张力低,消泡能力强。豆 制品生产中使用水溶性的乳剂型,其使用量为 0.05 g/kg 食品。 4 )脂肪酸甘油酯 它分为蒸馏品(纯度达 90%以上)和未蒸馏品(纯度为 40 %~50%)。蒸馏品使用量为 1.O%。使用时均匀地添加在豆浆中一起加热即可。 3 防腐剂 豆制品生产中采用的防腐剂主要有丙烯酸、硝基呋喃系化合物等。丙烯酸具有抗菌能力 强、热稳定性高等特点,允许使用量为豆浆的 5 mg/kg 以内。丙烯酸防腐剂主要用于包装 豆腐,对产品色泽稍有影响。 三、传统豆制品生产工艺 传统豆制品生产工艺过程一般如图 10 一 5 所示。 大豆一清理一浸泡一磨浆一过滤一煮浆一凝固一成型一成品 图 l0 一 5 传统豆制品生产工艺过程 1 清理 选择品质优良的大豆,除去所含的杂质,得到纯净的大豆。 2 浸泡 浸泡的目的是使豆粒吸水膨胀,有利于大豆粉碎后提取其中的蛋白质。生产时大豆的浸 泡程度因季节而不同,夏季将大豆泡至 9 成开,冬季将大豆泡至 10 成开。浸泡好的大豆吸 水量为 1:(1~1.2),即大豆增重至原来的 2.0~2.2 倍。浸泡后大豆表面光滑,无皱皮, 豆皮轻易不脱落,手感有劲。 3 磨浆 经过浸泡的大豆,蛋白体膜变得松脆,但是要使蛋白质溶出,必须进行适当的机械破碎。 如果从蛋白质溶出量角度看,大豆破碎的越彻底,蛋白质越容易溶出。但是磨的过细,大豆 中的纤维素会随着蛋白质进入豆浆中,使产品变得粗糙,色泽深,而且也不利于浆渣分离, 使产品得率降低。因此,一般控制磨碎细度为 100~120 目。实际生产时应根据豆腐品种适 当调整粗细度,并控制豆渣中残存的蛋白质低于 2.6%为宜。采用石磨、钢磨或砂盘磨进 行破碎,注意磨浆时一定要边加水边加大豆。磨碎后的豆糊采用平筛、卧式离心筛分离,以 能够充分提取大豆蛋白质为宜。 4 煮浆

煮浆是通过加热使豆浆中的蛋白质发生热变性的过程。一方面为后序点浆创造必要条 件,另一方面消除豆浆中的抗营养成分,杀菌,减轻异味,提高营养价值,延长产品的保鲜 期。煮浆的方法根据生产条件不同,可以采用土灶铁锅煮浆法、敞口罐蒸汽煮浆法、封闭式 溢流煮浆法等方法进行。 5 凝固与成型 凝固就是大豆蛋白质在热变性的基础上,在凝固剂的作用下,由溶胶状态转变成凝胶状 态的过程。生产中通过点脑和蹲脑两道工序完成。 点脑是将凝固剂按一定的比例和方法加入熟豆浆中,使大豆蛋白质溶胶转变成凝胶,形 成豆腐脑。豆腐脑是由呈网状结构的大豆蛋白质和填充在其中的水构成的。一般来讲豆腐脑 的网状结构网眼越大,交织的越牢固,其持水性越好,做成的豆腐柔软细嫩,产品的得率也 越高;反之则做成的豆腐僵硬,缺乏韧性,产品的得率也低。 经过点脑后,蛋白质网络结构还不牢固,只有经过一段时问静置凝固才能完成。根据豆 腐品种的不同,蹲脑的时间一般控制在 10~30 min。 成型即把凝固好的豆腐脑放入特定的模具内,施加一定的压力,压榨出多余的黄浆水, 使豆腐脑密集地结合在一起,成为具有一定含水量和弹性、韧性的豆制品,不同产品施加的 压力各不相同。 四、主要豆制品生产 1 内酯豆腐生产工艺和操作要点 内酯豆腐生产利用了蛋白质的凝胶性质和δ一葡萄糖酸内酯的水解性质,其工艺流程如 图 10—6 所示。 原料大豆一清理一浸泡一磨浆一滤浆一煮浆一脱气一冷却一混合一罐装一凝固杀菌一 冷却一成品 图 l0 一 6 内酯豆腐生产工艺流程 (1)制浆 采用各种磨浆设备制浆,使豆浆浓度控制在 10~11 波美度。 (2)脱气采用消泡剂消除一部分泡沫,采用脱气罐排出豆浆中多余的气体,避免出现气 孔和砂眼,同时脱除一些挥发性的味成分,使内酯豆腐质地细腻,风味优良。 (3)冷却混合与罐装 根据δ一葡萄糖酸内酯的水解特性,内酯与豆浆的混合必须在 30℃以下进行,如果浆温过高,内酯的水解速度过快,造成混合不均匀,最终导致粗糙松散, 甚至不成型。按照 0.25 %~0.30%的比例加入内酯,添加前用温水溶解,混合后的浆料 在 15~20 min 罐装完毕,采用的包装盒或包装袋需要耐 100℃的高温。 (4)凝固成型 包装后进行装箱,连同箱体一起放人 85~90"C 恒温床,保温 15~20 min。 热凝固后的内酯豆腐需要冷却,这样可以增强凝胶的强度,提高其保形性。冷却可以采用自 然冷却,也可以采用强制冷却。通过热凝固和强制冷却的内酯豆腐,一般杀菌、抑菌效果好, 储存期相对较长。 2 腐竹生产工艺和操作要点 腐竹是由煮沸后的豆浆,经过一定时间的保温,豆浆表面蛋白质成膜形成软皮,揭出烘 干而成的。煮熟的豆浆保持在较高温度条件下,一方面豆浆表面水分不断蒸发,表面蛋白质 浓度相对提高;另一方面蛋白质胶粒热运动加剧,碰撞机会增加,聚合度加大,以至形成薄 膜,随着时问的延长,薄膜厚度增加,当薄膜达到一定厚度时,揭起即为腐竹。 生产工艺流程如图 10—7 所示

煮浆是通过加热使豆浆中的蛋白质发生热变性的过程。一方面为后序点浆创造必要条 件,另一方面消除豆浆中的抗营养成分,杀菌,减轻异味,提高营养价值,延长产品的保鲜 期。煮浆的方法根据生产条件不同,可以采用土灶铁锅煮浆法、敞口罐蒸汽煮浆法、封闭式 溢流煮浆法等方法进行。 5 凝固与成型 凝固就是大豆蛋白质在热变性的基础上,在凝固剂的作用下,由溶胶状态转变成凝胶状 态的过程。生产中通过点脑和蹲脑两道工序完成。 点脑是将凝固剂按一定的比例和方法加入熟豆浆中,使大豆蛋白质溶胶转变成凝胶,形 成豆腐脑。豆腐脑是由呈网状结构的大豆蛋白质和填充在其中的水构成的。一般来讲豆腐脑 的网状结构网眼越大,交织的越牢固,其持水性越好,做成的豆腐柔软细嫩,产品的得率也 越高;反之则做成的豆腐僵硬,缺乏韧性,产品的得率也低。 经过点脑后,蛋白质网络结构还不牢固,只有经过一段时问静置凝固才能完成。根据豆 腐品种的不同,蹲脑的时间一般控制在 10~30 min。 成型即把凝固好的豆腐脑放入特定的模具内,施加一定的压力,压榨出多余的黄浆水, 使豆腐脑密集地结合在一起,成为具有一定含水量和弹性、韧性的豆制品,不同产品施加的 压力各不相同。 四、主要豆制品生产 1 内酯豆腐生产工艺和操作要点 内酯豆腐生产利用了蛋白质的凝胶性质和δ一葡萄糖酸内酯的水解性质,其工艺流程如 图 10—6 所示。 原料大豆一清理一浸泡一磨浆一滤浆一煮浆一脱气一冷却一混合一罐装一凝固杀菌一 冷却一成品 图 l0 一 6 内酯豆腐生产工艺流程 (1)制浆 采用各种磨浆设备制浆,使豆浆浓度控制在 10~11 波美度。 (2)脱气采用消泡剂消除一部分泡沫,采用脱气罐排出豆浆中多余的气体,避免出现气 孔和砂眼,同时脱除一些挥发性的味成分,使内酯豆腐质地细腻,风味优良。 (3)冷却混合与罐装 根据δ一葡萄糖酸内酯的水解特性,内酯与豆浆的混合必须在 30℃以下进行,如果浆温过高,内酯的水解速度过快,造成混合不均匀,最终导致粗糙松散, 甚至不成型。按照 0.25 %~0.30%的比例加入内酯,添加前用温水溶解,混合后的浆料 在 15~20 min 罐装完毕,采用的包装盒或包装袋需要耐 100℃的高温。 (4)凝固成型 包装后进行装箱,连同箱体一起放人 85~90"C 恒温床,保温 15~20 min。 热凝固后的内酯豆腐需要冷却,这样可以增强凝胶的强度,提高其保形性。冷却可以采用自 然冷却,也可以采用强制冷却。通过热凝固和强制冷却的内酯豆腐,一般杀菌、抑菌效果好, 储存期相对较长。 2 腐竹生产工艺和操作要点 腐竹是由煮沸后的豆浆,经过一定时间的保温,豆浆表面蛋白质成膜形成软皮,揭出烘 干而成的。煮熟的豆浆保持在较高温度条件下,一方面豆浆表面水分不断蒸发,表面蛋白质 浓度相对提高;另一方面蛋白质胶粒热运动加剧,碰撞机会增加,聚合度加大,以至形成薄 膜,随着时问的延长,薄膜厚度增加,当薄膜达到一定厚度时,揭起即为腐竹。 生产工艺流程如图 10—7 所示